1.0पृष्ठभूमि और प्रमुख चुनौतियाँ

गर्म फोर्जिंग उत्पादन में, टूलींग लागत एक महत्वपूर्ण कारक है - यह अधिकतम तक हो सकती है फोर्जिंग मूल्य का 15%कई फोर्जिंग कंपनियों के लिए, उपकरणों को "उपभोग्य" माना जाता है, और बार-बार प्रतिस्थापन से समग्र लागत में काफी वृद्धि होती है।

विनिर्माण के दृष्टिकोण से, उपकरण उत्पादन लंबे समय से निर्भर रहा है ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग)। अभी हाल ही में, उच्च गति काटने ज़्यादा आम हो गया है। हालाँकि ये मशीनें तक की कठोरता वाली सामग्रियों को प्रोसेस कर सकती हैं 1600 एमपीएवे मूल मुद्दे को संबोधित करने में विफल रहते हैं: टूल स्टील्स 700°C पर अपनी अधिकांश यांत्रिक शक्ति खो देते हैं.

पिछले प्रयासों में औज़ारों की सतहों पर कठोर पदार्थों को वेल्ड करने पर ध्यान केंद्रित किया गया था। हालाँकि, इन विधियों से व्यावहारिक समाधान नहीं मिले हैं। इस सीमा को दूर करने के लिए, एक नया दृष्टिकोण विकसित किया गया है जो विस्फोट वेल्डिंग फोर्जिंग टूल प्रौद्योगिकी को आगे बढ़ाने का प्रस्ताव है।

2.0ड्रॉप फोर्जिंग: प्रक्रिया और उपकरण पहनने संबंधी समस्याएं

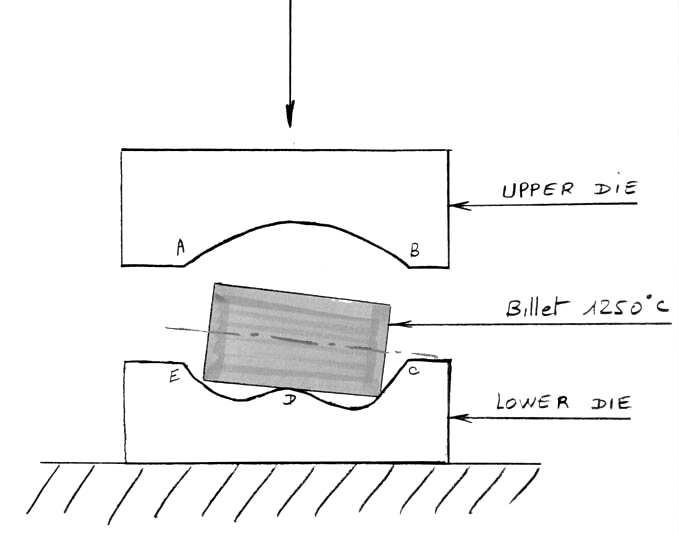

ड्रॉप फोर्जिंग प्रक्रिया:

- बिलेट को गर्म किया जाता है 1250° सेल्सियसऔर निचले डाई में रखा गया.

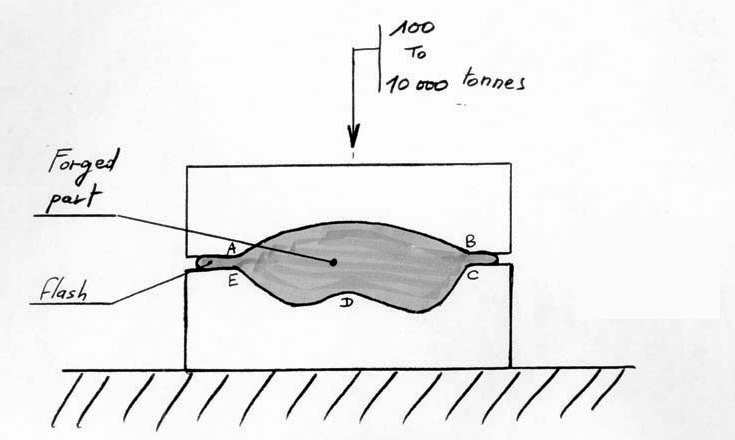

- ऊपरी डाई बल लगाकर बिलेट को गुहा के भीतर आवश्यक ज्यामिति में आकार देती है।

- अतिरिक्त सामग्री फ्लैश बनाती है, जिसे फोर्जिंग के बाद छांट दिया जाता है।

उपकरण के खराब होने के मुख्य कारण:

फोर्जिंग के दौरान, उपकरण क्षेत्र (ए, बी, सी, डी, ई) तीन संयुक्त तनावों के संपर्क में आते हैं:

- तापीय तनाव: 1250°C पर बिलेट्स के साथ सीधा संपर्क।

- रासायनिक तनाव: उच्च तापमान पर सामग्री प्रतिक्रियाएं.

- यांत्रिक तनाव: ऊपरी डाई से उच्च दबाव.

एक महत्वपूर्ण सीमा है प्रदर्शन Z38 CDV 5 स्टील (आमतौर पर इस्तेमाल किया जाने वाला गर्म काम वाला टूल स्टील)। ऊष्मा उपचार के बाद, यह अपनी अधिकांश शक्ति खो देता है ~600° सेल्सियसवास्तविक उत्पादन में, सतह का तापमान अक्सर पहुँच जाता है 600–700° सेल्सियस, जो टूल स्टील के "विफलता क्षेत्र" के ठीक भीतर आता है।

इसके अतिरिक्त, पारंपरिक उपकरण निर्माण में पूरी गुहा को एक ठोस स्टील ब्लॉक में मशीनिंग करने की आवश्यकता होती है (ताप उपचार से पहले या बाद में)। अखंड प्रक्रिया अत्यंत महंगी हैजिससे आर्थिक बोझ और बढ़ गया।

3.0मौजूदा दृष्टिकोण: उच्च तापमान मिश्र धातु वेल्डिंग की सीमाएँ

औजारों के घिसाव को कम करने के लिए, उद्योग ने जांच की है उच्च तापमान मिश्र धातु आवरण, जिसका उद्देश्य एक सुरक्षात्मक सतह परत बनाना है जो 600–700° सेल्सियसआमतौर पर निकल या कोबाल्ट आधारित मिश्र धातुओं का उपयोग किया जाता है। वेल्डिंग के दो मुख्य तरीके हैं:

- चाप वेल्डिंग: मिश्र धातु की छड़ें या तार उपकरण की सतह पर जमा किये जाते हैं।

- लेज़र या गैस वेल्डिंग: मिश्र धातु पाउडर को पिघलाकर सब्सट्रेट के साथ मिला दिया जाता है।

सतह कवरेज दो तरीकों से लागू किया जा सकता है:

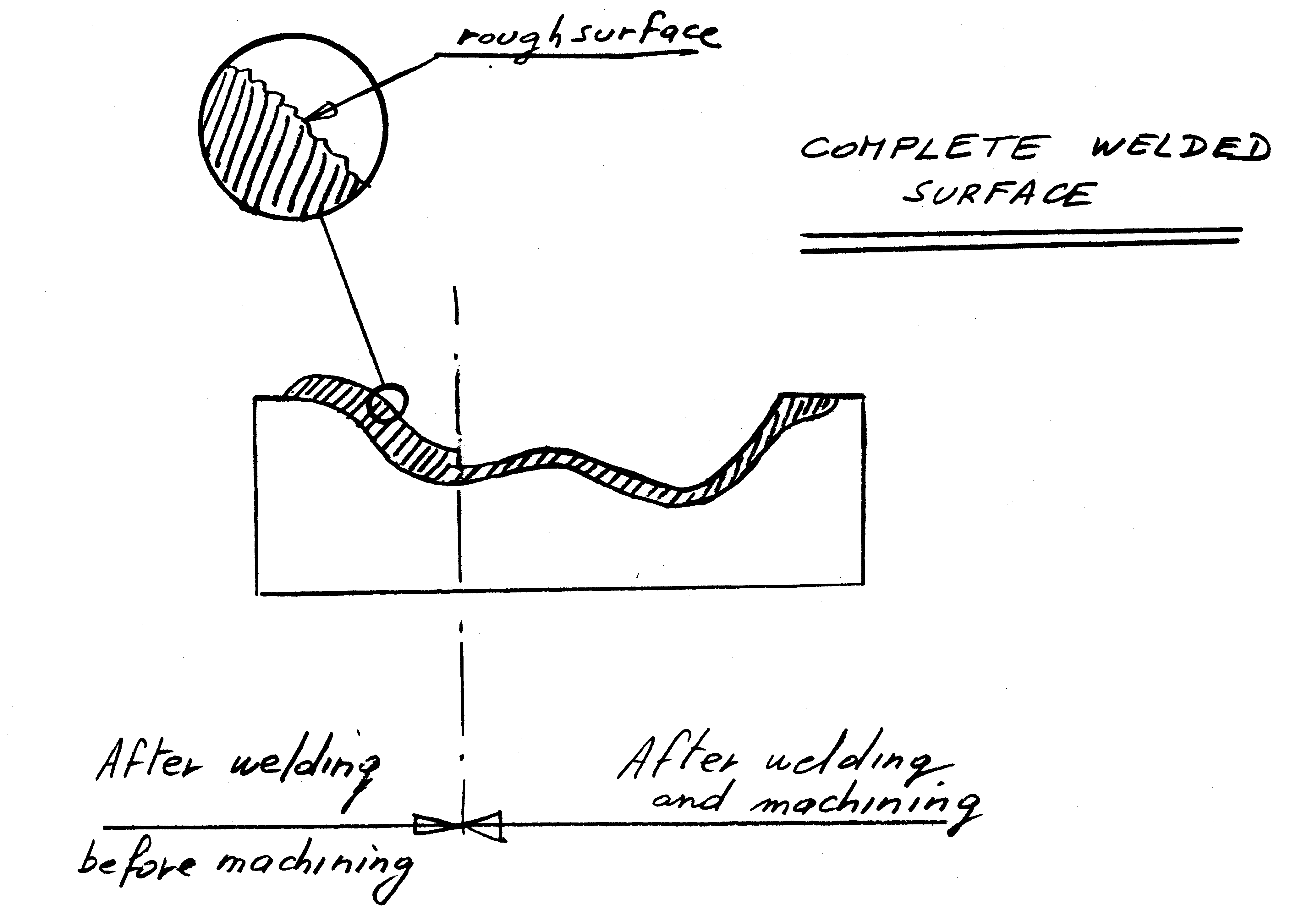

- पूर्ण सतह क्लैडिंग: संपूर्ण गुहा को कोटिंग करना।

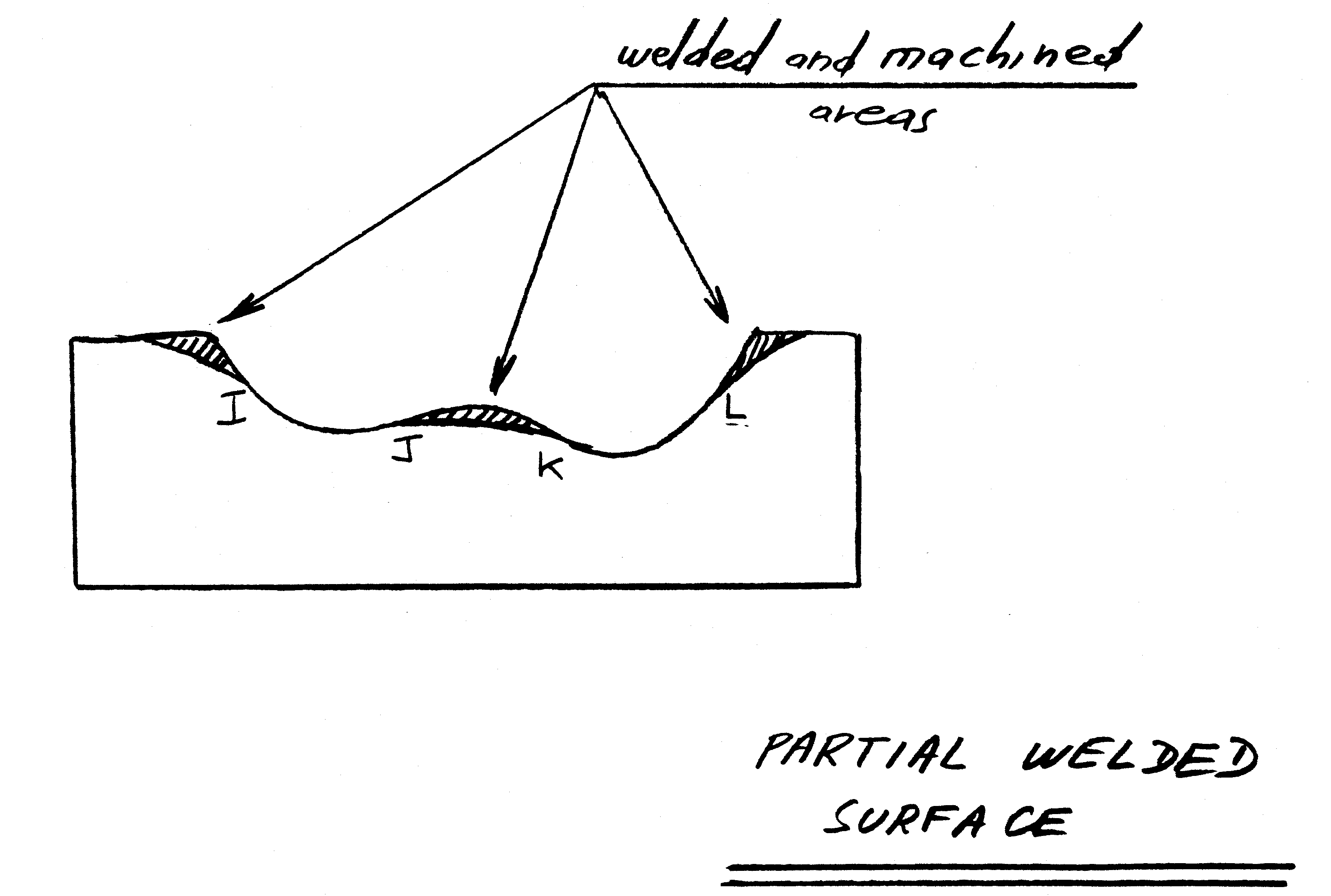

- स्थानीयकृत क्लैडिंग: उच्च-पहनने वाले क्षेत्रों को लक्ष्य करना।

हालाँकि, इस पद्धति में दो गंभीर कमियाँ हैं:

- उच्च पोस्ट-प्रोसेसिंग लागत: वेल्डेड परतें खुरदरी और असमान होती हैं, इसलिए परिशुद्धता मानकों को पूरा करने के लिए व्यापक मशीनिंग की आवश्यकता होती है। यह महंगा और तकनीकी रूप से चुनौतीपूर्ण है।

- उपकरण स्टील क्षरण: वेल्डिंग प्रक्रिया सब्सट्रेट को गर्म करती है, जिससे इसकी यांत्रिक शक्ति कम हो जाती है और आसपास के क्षेत्रों (I, J, K, L) में घिसाव तेज हो जाता है।

- मुख्य प्रौद्योगिकी: विस्फोट वेल्डिंग के सिद्धांत और लाभ

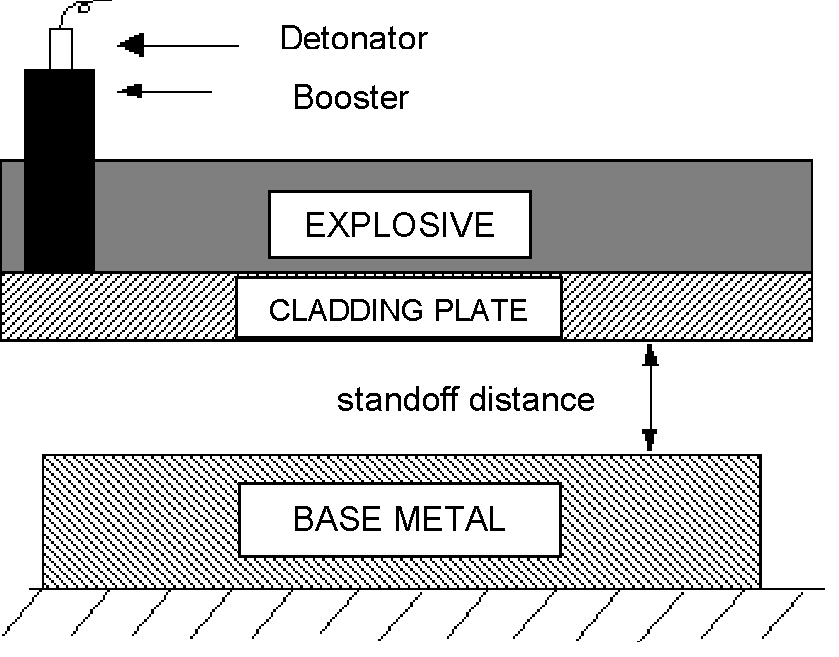

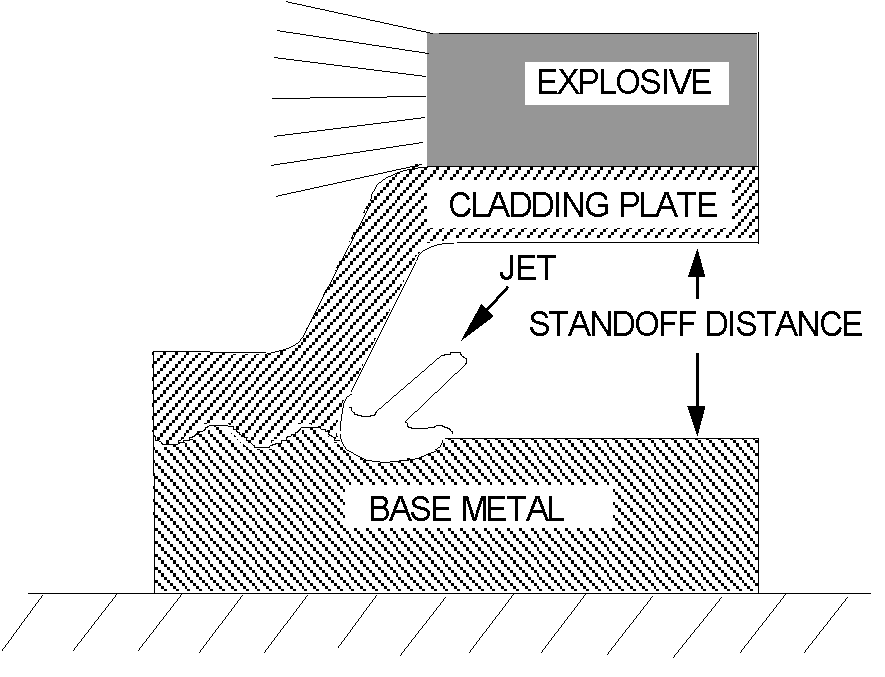

बुनियादी सिद्धांत:

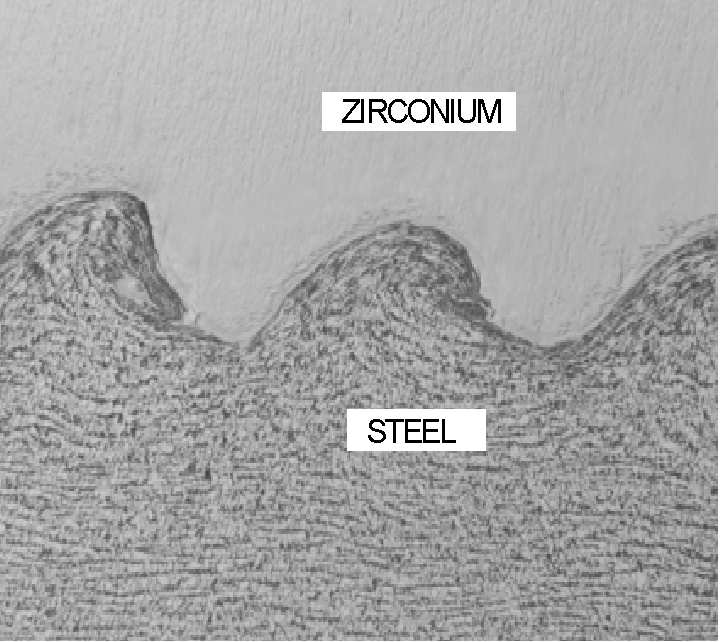

विस्फोट वेल्डिंग (जिसे क्लैडिंग तकनीक भी कहा जाता है) एक ठोस-अवस्था बंधन प्रक्रिया है जिसमें तापन की आवश्यकता नहीं होती। इस विधि में विस्फोटक ऊर्जा का उपयोग करके एक क्लैडिंग प्लेट (जैसे, उच्च-तापमान मिश्र धातु) को एक आधार प्लेट (जैसे, टूल स्टील) पर धकेला जाता है। उच्च-वेग प्रभाव के तहत, धातुएँ परमाण्विक स्तर पर बंध जाती हैं।

पूरी प्रक्रिया के दौरान, न तो आधार सामग्री और न ही क्लैडिंग परत को गर्म किया जाता है। जब तक क्लैडिंग सामग्री कम उपज शक्ति और उच्च लचीलापन, धातु संयोजनों की एक विस्तृत श्रृंखला को जोड़ा जा सकता है।

आवेदन पृष्ठभूमि:

विस्फोट वेल्डिंग का व्यापक रूप से उद्योगों में उपयोग किया गया है रासायनिक प्रसंस्करण और जहाज निर्माणइसके लाभ - बड़ा बंधन क्षेत्र, उच्च शक्ति, और कोई गर्मी क्षति नहीं - यह हॉट फोर्जिंग टूल अनुप्रयोगों के लिए अत्यधिक आशाजनक है।

4.0कार्यान्वयन: विस्फोट-वेल्डेड बाईमेटल्स के साथ फोर्जिंग उपकरण का निर्माण

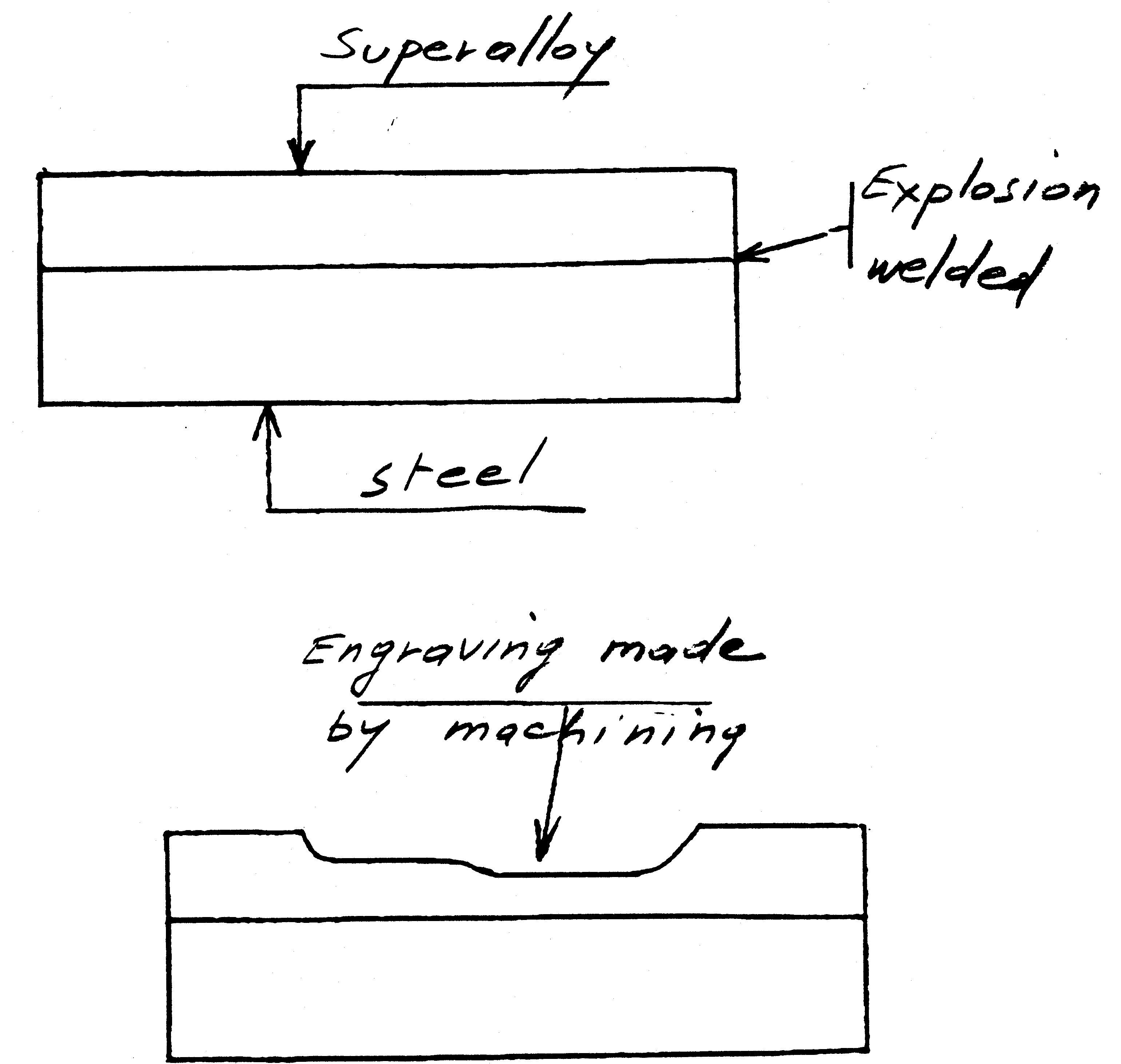

नये समाधान में दो मुख्य चरण शामिल हैं: द्विधातु प्लेट तैयारी और गुहा मशीनिंग.

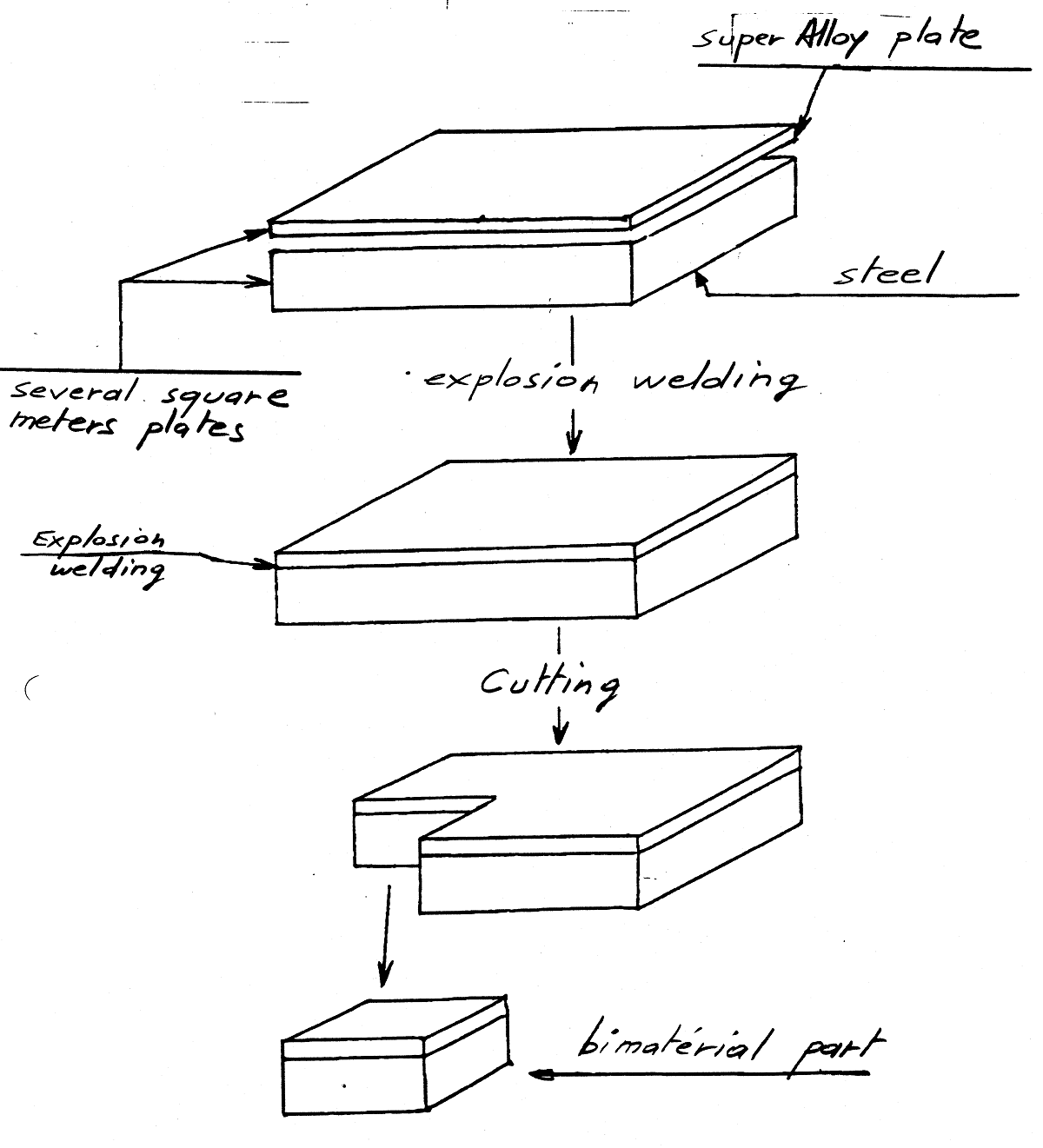

चरण 1: द्विधातु प्लेटें तैयार करना

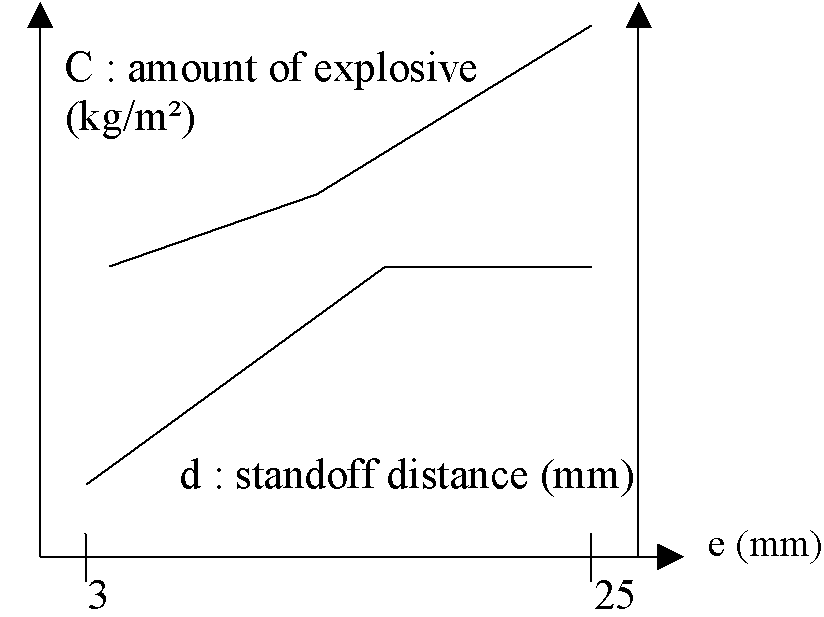

बड़ी प्लेटों (कई वर्ग मीटर तक) को विस्फोट वेल्डिंग का उपयोग करके जोड़ा जाता है:

बैकिंग प्लेट: संरचनात्मक मजबूती प्रदान करने के लिए टूल स्टील का चयन किया गया।

क्लैडिंग प्लेट: एक उच्च तापमान मिश्र धातु, कई मिलीमीटर से सेंटीमीटर मोटी, जो घिसाव और गर्मी प्रतिरोध प्रदान करती है।

चरण 2: मशीनिंग टूल कैविटी

चरण 1: बिलेट काटना

बाईमेटल प्लेटों को उपकरण के आयामों (आमतौर पर कुछ वर्ग डेसीमीटर) के अनुसार छोटे बिलेट में काटा जाता है।

टिप्पणी: जबकि छोटी प्लेटों को सीधे विस्फोट-वेल्डिंग द्वारा वेल्ड किया जा सकता है, बड़ी प्लेटों को काटना अधिक लागत-कुशल है।

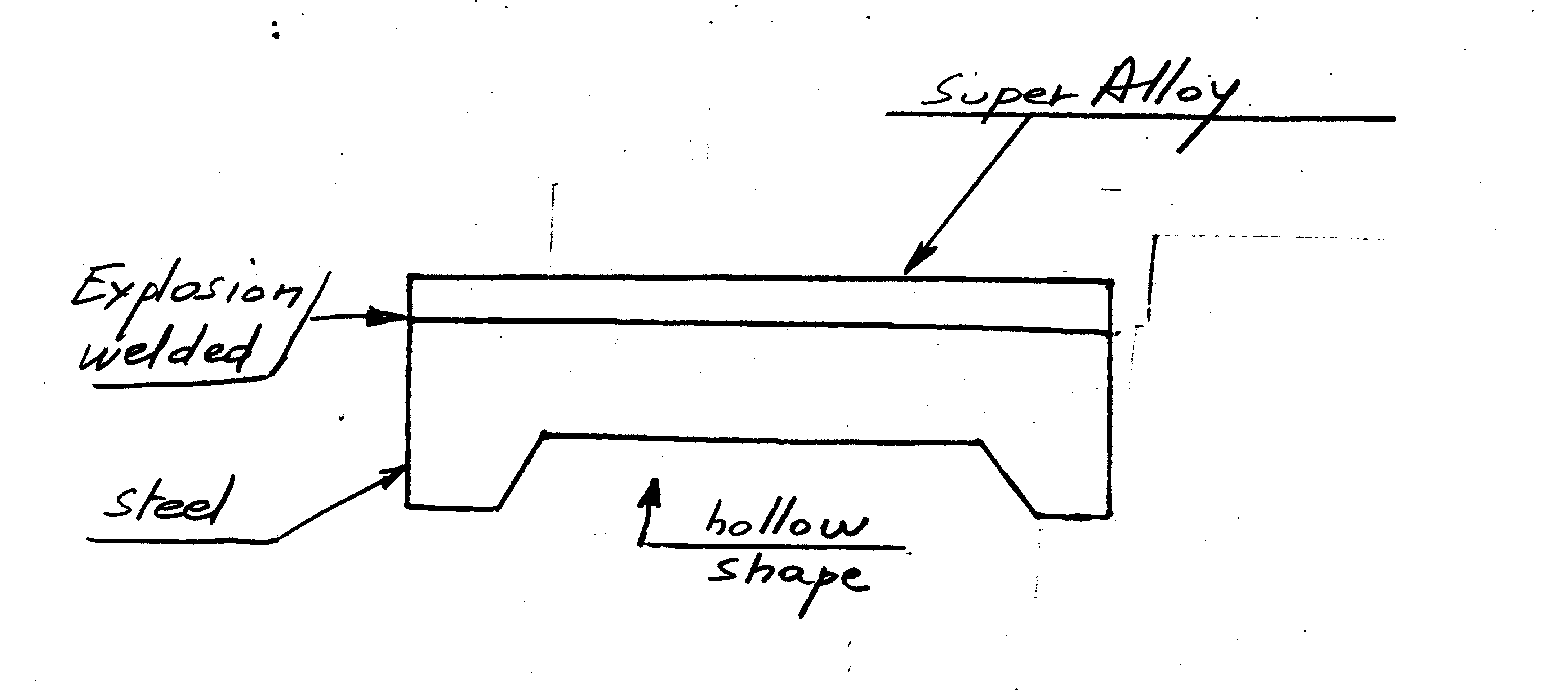

चरण 2: पूर्व-मशीनिंग अवकाश (वैकल्पिक)

फोर्जिंग के दौरान विरूपण को नियंत्रित करने और निर्माण बलों को कम करने के लिए टूल स्टील की तरफ़ एक साधारण अवकाश पहले से ही मशीनीकृत किया जा सकता है। यह अवकाश फोर्जिंग के दौरान आंशिक रूप से गायब हो सकता है और हमेशा आवश्यक नहीं होता है।

विशेष मामला: बड़े औजारों के लिए, जिनमें महत्वपूर्ण निर्माण बल की आवश्यकता होती है, पतले क्लैडिंग विन्यास का प्रयोग किया जा सकता है।

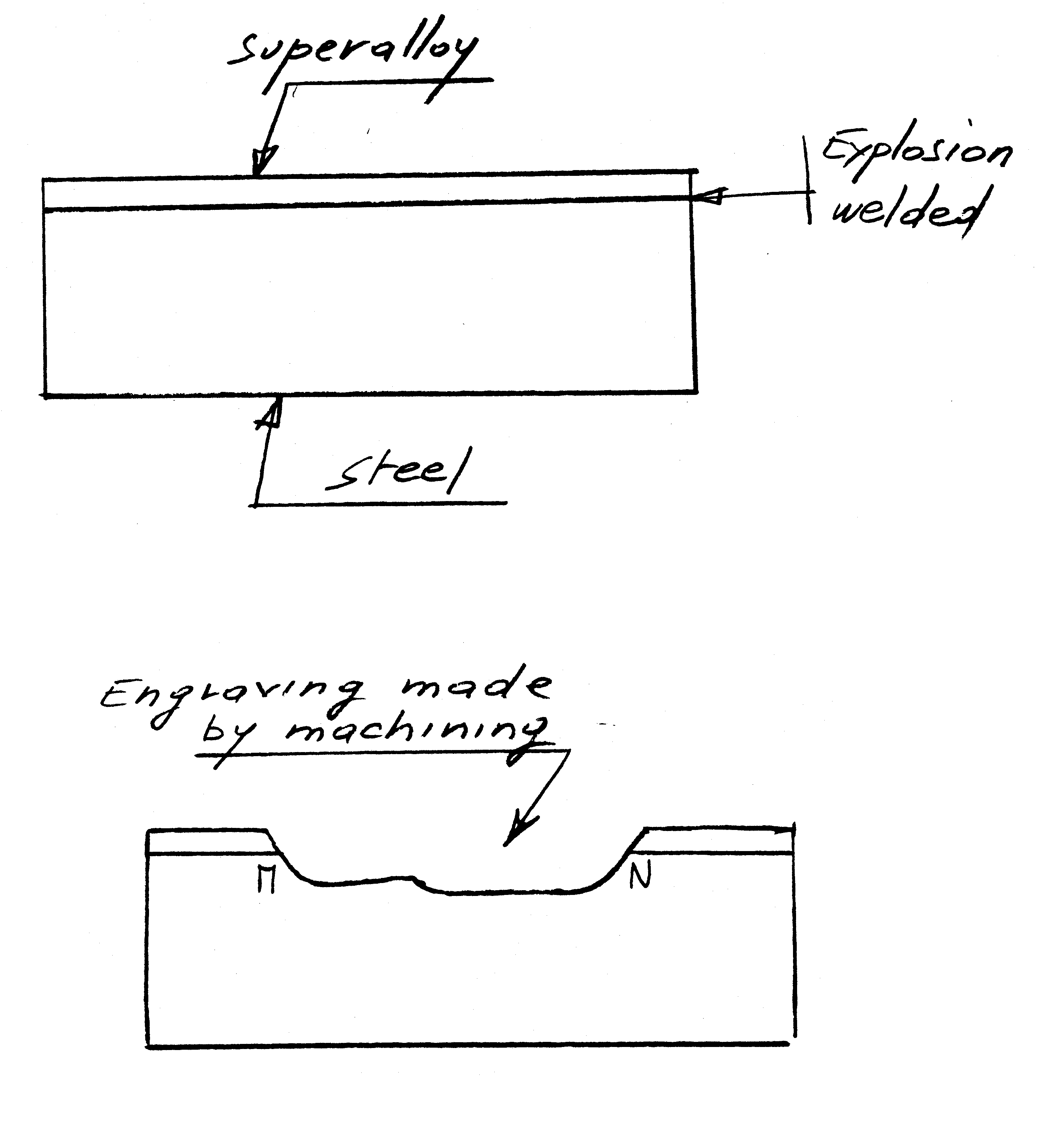

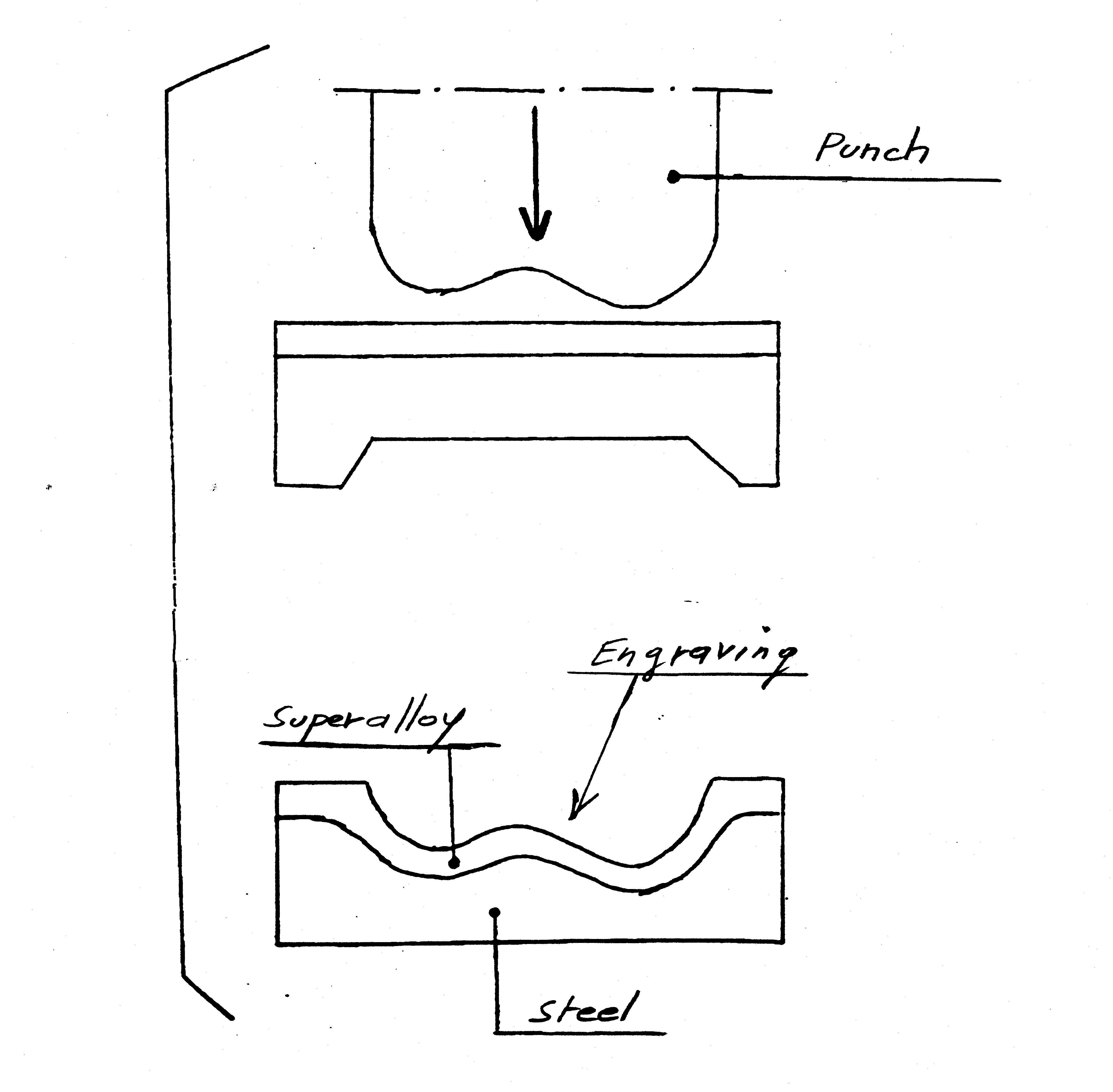

चरण 3: फोर्जिंग और फिनिशिंग कैविटी

द्विधात्विक बिलेट (खांचे के साथ या बिना) को वांछित तापमान (ठंडा, गर्म या गर्म फोर्जिंग) तक गर्म किया जाता है।

आवश्यक ज्यामिति वाले एक पंच को क्लैडिंग की ओर से लक्ष्य गहराई तक दबाया जाता है।

परिशुद्धता की आवश्यकताओं के लिए, गुहा को आगे मशीनिंग या पॉलिश किया जा सकता है। उथली गुहाओं के लिए, क्लैडिंग परत में प्रत्यक्ष मशीनिंग भी संभव है।

प्रोसेसिंग के बाद:

मिश्र धातु और टूल स्टील के गुणों के आधार पर, फोर्जिंग उपकरण को विशिष्ट ऊष्मा उपचार से गुज़ारा जाता है। उचित स्थापना सुनिश्चित करने के लिए, फोर्जिंग उपकरण से जुड़ी बाहरी सतहों को आवश्यकतानुसार मशीनिंग की जाती है।

5.0नए समाधान के प्रमुख लाभ

- महत्वपूर्ण रूप से विस्तारित उपकरण जीवन:

परीक्षणों से पता चलता है कि विस्फोट-वेल्डेड द्विधातु उपकरण प्राप्त कर सकते हैं जीवनकाल 3–4 गुनापारंपरिक उपकरणों की जगह, प्रतिस्थापन आवृत्ति बहुत कम हो जाती है। - कम विनिर्माण लागत:

पारंपरिक उपकरणों में, लागतें आमतौर पर इस प्रकार वितरित की जाती हैं: 25% सामग्री, 65% मशीनिंग, 10% ताप उपचारनए समाधान के साथ:

सामग्री लागत: मोटे तौर पर अपरिवर्तित रहता है। उच्च तापमान मिश्र धातुओं और विस्फोट वेल्डिंग के अतिरिक्त खर्च की भरपाई अधिक किफायती बेस स्टील चुनकर की जा सकती है।

मशीनिंग लागत: उल्लेखनीय रूप से कम हो गया। पूर्ण-ब्लॉक कैविटी मशीनिंग से बचा जाता है, जिससे कॉम सरल हो जाता है।

- फोर्जिंग की बढ़ी हुई प्रतिस्पर्धात्मकता:

टूलींग लागत आम तौर पर इसके लिए जिम्मेदार होती है फोर्जिंग मूल्य का 5–15%उपकरण के प्रकार, टूल ज्यामिति और स्नेहन स्थितियों के आधार पर। इस नए समाधान को अपनाने से ड्रॉप फोर्जिंग के लिए फोर्जिंग की कीमतों में 4% तक और प्रेस फोर्जिंग के लिए 10% तक की कमी की जाएगी.