- 1.0मशीन टूल फिक्स्चर क्या है?

- 2.0मशीन टूल फिक्स्चर को किस प्रकार वर्गीकृत किया जाता है?

- 3.0मशीन टूल फिक्स्चर के मूल घटक क्या हैं?

- 4.0वर्कपीस पोजिशनिंग के मूल सिद्धांत

- 5.0सामान्यतः उपयोग किए जाने वाले वर्कपीस पोजिशनिंग तत्व

- 6.0वी-ब्लॉक पोजिशनिंग हाइट और रिलीव्ड पिन क्लीयरेंस की गणना कैसे करें

- 7.0विश्वसनीय वर्कपीस क्लैम्पिंग कैसे प्राप्त करें

- 8.0उत्पादन आवश्यकताओं के आधार पर उपयुक्त मशीन टूल फिक्स्चर का चयन कैसे करें

- 9.0मशीन टूल फिक्स्चर कोर से संबंधित अक्सर पूछे जाने वाले प्रश्न (FAQ)

1.0मशीन टूल फिक्स्चर क्या है?

लेथ, मिलिंग मशीन, ड्रिलिंग मशीन, स्पिनिंग मशीन, स्टैम्पिंग प्रेस और अन्य धातु प्रसंस्करण उपकरणों पर पुर्जों की मशीनिंग के दौरान, मशीनिंग की सटीकता सुनिश्चित करने के लिए वर्कपीस को पहले मशीन पर सही और स्थिर स्थिति में रखना आवश्यक है। इस प्रक्रिया में दो मुख्य चरण शामिल हैं:

- वर्कपीस को सटीक रूप से स्थिति में रखें

- वर्कपीस को मजबूती से जकड़ लें

वर्कपीस को सही जगह पर रखने और उसे जकड़ने की पूरी प्रक्रिया को वर्कपीस सेटअप कहा जाता है, और इस सेटअप को पूरा करने के लिए उपयोग किए जाने वाले प्रक्रिया उपकरण को मशीन टूल फिक्स्चर के रूप में जाना जाता है।

2.0मशीन टूल फिक्स्चर को किस प्रकार वर्गीकृत किया जाता है?

मशीन टूल फिक्स्चर को कई दृष्टिकोणों से वर्गीकृत किया जा सकता है, जिनमें मुख्य वर्गीकरण विधियाँ निम्नलिखित हैं:

2.1विशेषज्ञता के स्तर के आधार पर वर्गीकरण

- सामान्य प्रयोजन वाले उपकरण: मानकीकृत उपकरण जिनका उपयोग विभिन्न वर्कपीस को बिना किसी समायोजन के या मामूली समायोजन के साथ जकड़ने के लिए किया जा सकता है। इनके विशिष्ट उदाहरणों में तीन-जबड़े वाले सेल्फ-सेंटरिंग चक, चार-जबड़े वाले स्वतंत्र चक, मशीन वाइस, रोटरी टेबल और डिवाइडिंग हेड शामिल हैं। ये उपकरण मुख्य रूप से एकल-टुकड़ा या छोटे बैच के उत्पादन के लिए उपयोग किए जाते हैं।

- विशेष प्रयोजन वाले फिक्स्चर: ये फिक्स्चर विशेष रूप से किसी विशिष्ट वर्कपीस की किसी विशेष मशीनिंग प्रक्रिया के लिए डिज़ाइन और निर्मित किए जाते हैं। इनमें कॉम्पैक्ट संरचना और सुविधाजनक संचालन की सुविधा होती है, और इनका उपयोग मुख्य रूप से उच्च मात्रा वाले, स्थिर उत्पादन में किया जाता है, जैसे कि ऑटोमोटिव बॉडी पैनल के लिए समर्पित स्टैम्पिंग फिक्स्चर।

- समायोज्य फिक्स्चर: ये ऐसे फिक्स्चर होते हैं जिन्हें एक प्रकार के वर्कपीस की प्रोसेसिंग के बाद कुछ घटकों को समायोजित या बदलकर समान आकार और माप के वर्कपीस की मशीनिंग के लिए अनुकूलित किया जा सकता है। इनका उपयोग आमतौर पर छोटे से मध्यम स्तर के उत्पादन में किया जाता है।

- मॉड्यूलर फिक्स्चर: ये ऐसे फिक्स्चर होते हैं जिन्हें पूर्वनिर्मित मानक घटकों और तत्वों के एक सेट का उपयोग करके विशिष्ट प्रक्रिया आवश्यकताओं के अनुसार असेंबल किया जाता है। उपयोग के बाद, इन्हें अलग किया जा सकता है या पुनर्गठित किया जा सकता है। इनके लाभों में उत्पादन चक्र का छोटा होना और विशेष फिक्स्चर की विविधता और मात्रा में कमी शामिल है, जिससे ये नए उत्पाद परीक्षणों और बहु-किस्म के छोटे बैच उत्पादन के लिए उपयुक्त होते हैं।

- स्थानांतरण उपकरण: स्वचालित उत्पादन लाइनों में विशिष्ट वर्कपीस के लिए उपयोग किए जाने वाले उपकरण। वर्कपीस को जकड़ने के अलावा, ये उपकरण वर्कपीस को स्वचालित लाइन के साथ स्थानांतरित करने का कार्य भी करते हैं।

2.2मशीन टूल के प्रकार के आधार पर वर्गीकरण

- खराद फिक्स्चर

- मिलिंग मशीन फिक्स्चर

- ड्रिलिंग मशीन फिक्स्चर

- बोरिंग मशीन फिक्स्चर

- कताई मशीन फिक्स्चर

- स्टैम्पिंग प्रेस फिक्स्चर

- अन्य मशीन टूल फिक्स्चर

2.3शक्ति स्रोत द्वारा वर्गीकरण

- मैनुअल फिक्स्चर

- वायवीय फिक्स्चर

- हाइड्रोलिक फिक्स्चर

- विद्युतचुंबकीय उपकरण

- समान प्रकार

3.0मशीन टूल फिक्स्चर के मूल घटक क्या हैं?

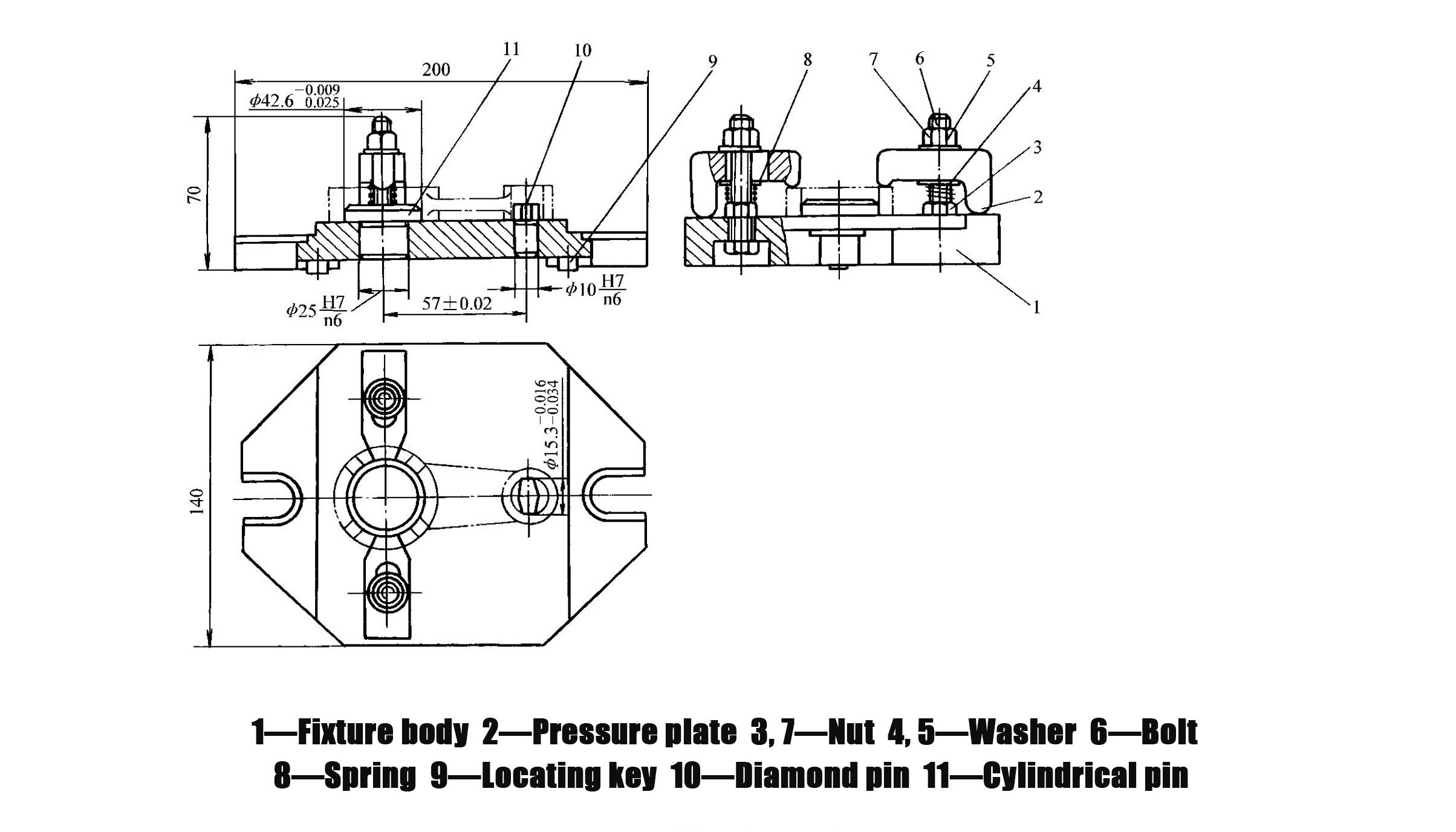

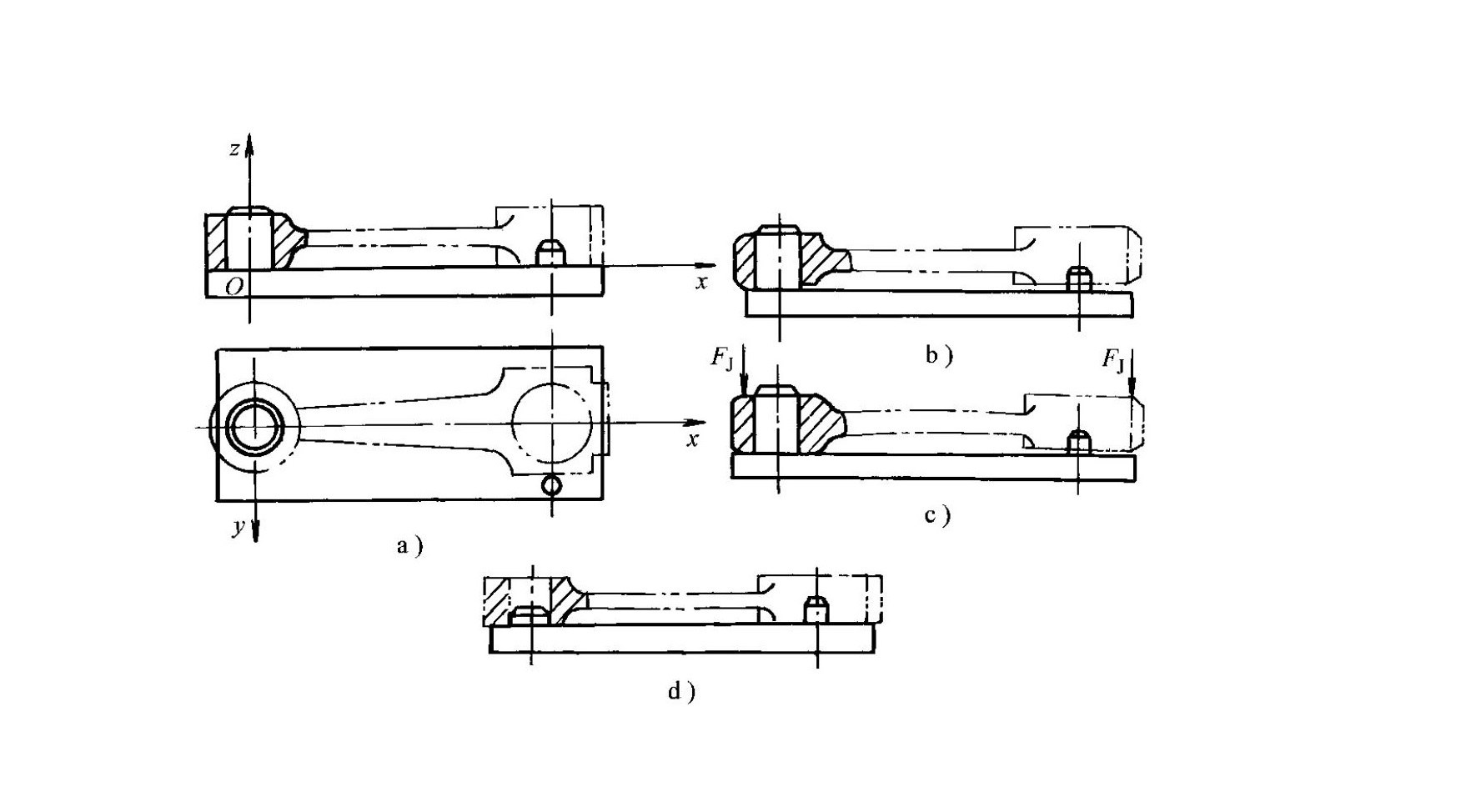

यद्यपि मशीन टूल फिक्स्चर आकार और अनुप्रयोग में भिन्न होते हैं, फिर भी उनके मूल घटक काफी हद तक समान होते हैं। उदाहरण के तौर पर, कनेक्टिंग रॉड स्लॉट मिलिंग के लिए सीएनसी मिलिंग फिक्स्चर, होल मशीनिंग के लिए ड्रिलिंग फिक्स्चर और स्टैम्पिंग प्रेस के लिए शीट मेटल फिक्स्चर लेते हुए, मुख्य घटकों का वर्णन नीचे किया गया है। इन फिक्स्चर की मूल संरचना समान होती है, मुख्य अंतर विभिन्न मशीनों के अनुरूप स्थिति निर्धारण और क्लैम्पिंग तत्वों में होता है।

- स्थिति निर्धारण उपकरण

- स्थिति निर्धारण तत्वों और उनके संयोजनों से मिलकर बना है

- इसका उपयोग फिक्स्चर के भीतर वर्कपीस की सही स्थिति निर्धारित करने के लिए किया जाता है।

- इसके विशिष्ट उदाहरणों में बेलनाकार पिन और हीरे के आकार के पिन शामिल हैं।

- थपथपाने वाला उपकरण

- इसका उपयोग वर्कपीस को उसकी पूर्व निर्धारित स्थिति में सुरक्षित रखने के लिए किया जाता है, जिससे यह सुनिश्चित होता है कि मशीनिंग के दौरान बाहरी बलों के कारण वह हिले नहीं।

- इसमें आमतौर पर क्लैम्पिंग तत्व, ट्रांसमिशन तंत्र और पावर घटक शामिल होते हैं, जैसे कि प्रेशर प्लेट, नट, वॉशर, बोल्ट और स्प्रिंग।

- फिक्स्चर बॉडी

- यह वह मूल घटक है जो सभी फिक्स्चर तत्वों और उपकरणों को एक कठोर, एकीकृत संरचना में जोड़ता है।

- यह फिक्स्चर की समग्र सटीकता और मजबूती सुनिश्चित करता है।

- अन्य तत्व और उपकरण

- इसमें कुंजी का पता लगाना, घटकों का संचालन करना और मानकीकृत संयोजी तत्व शामिल हैं।

- सामान्य प्रयोजन वाली मशीन टूल्स पर उपयोग किए जाने वाले फिक्स्चर में टूल-सेटिंग डिवाइस और इंडेक्सिंग मैकेनिज्म भी लगे हो सकते हैं।

टिप्पणीकनेक्टिंग रॉड स्लॉट मिलिंग फिक्स्चर की संरचना (चित्र 1-27):

- फिक्स्चर बॉडी

- प्रेशर प्लेट

- पागल

- वाशर

- पेंच

- वसंत

- कुंजी ढूँढना

- हीरे की पिन

- बेलनाकार पिन

4.0वर्कपीस पोजिशनिंग के मूल सिद्धांत

4.1वर्कपीस पोजिशनिंग का मूल सिद्धांत क्या है?

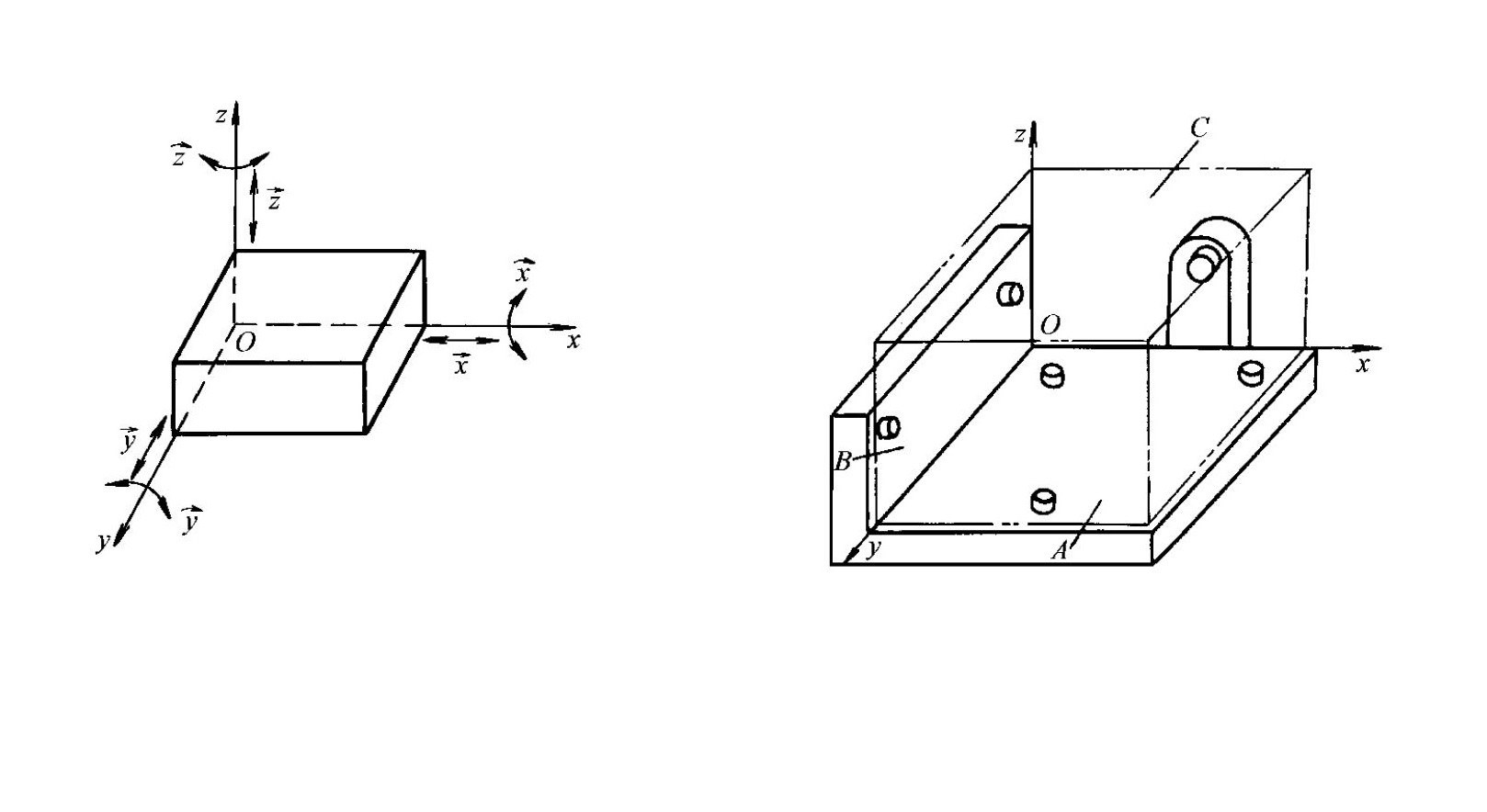

छह-बिंदु स्थिति सिद्धांत

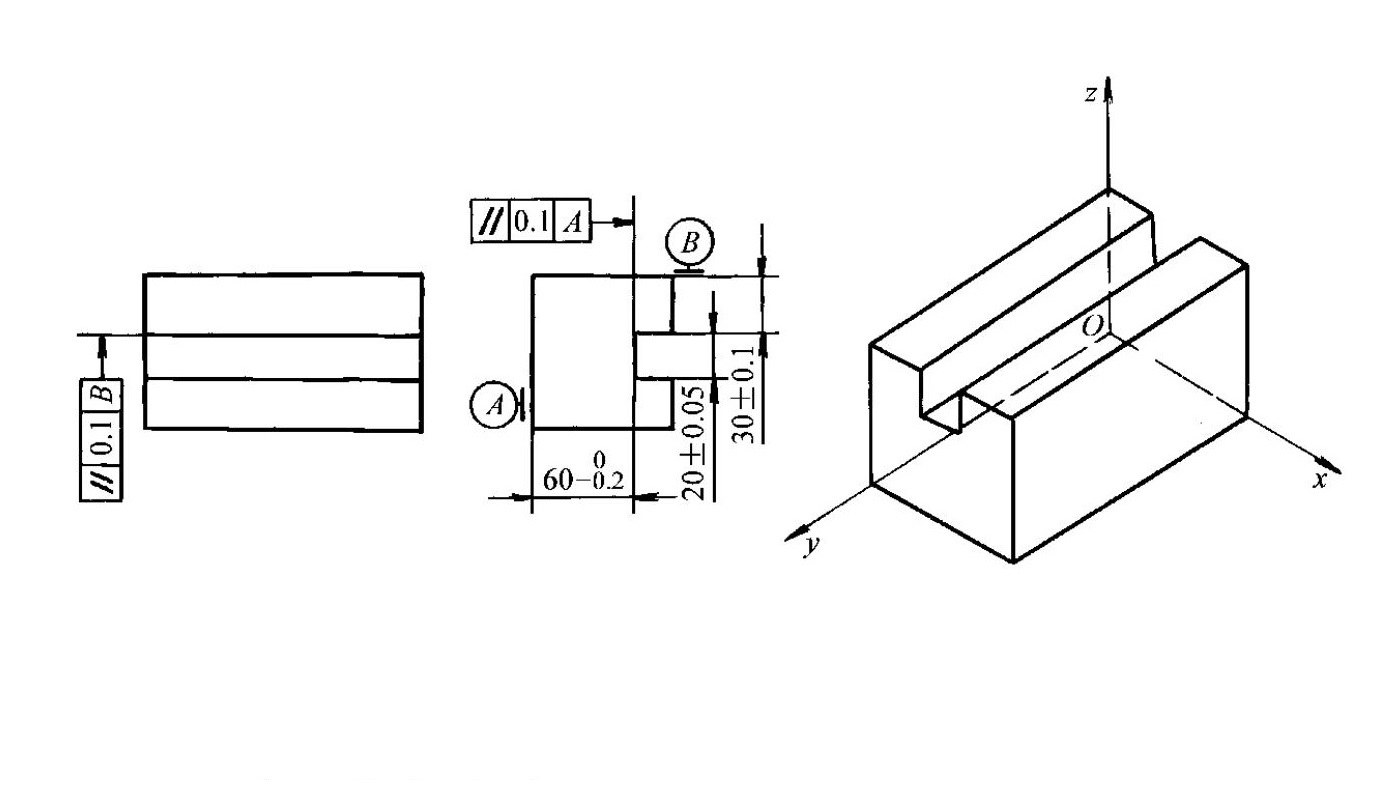

- अंतरिक्ष में एक वर्कपीस में छह डिग्री स्वतंत्रता होती है: x, y और z अक्षों के साथ तीन स्थानान्तरणीय डिग्री स्वतंत्रता और x, y और z अक्षों के बारे में तीन घूर्णीय डिग्री स्वतंत्रता (चित्र 1-28)

- किसी वर्कपीस की स्थिति को पूरी तरह से निर्धारित करने के लिए, छह सपोर्ट पॉइंट्स (पोजिशनिंग एलिमेंट्स) को आवश्यकतानुसार व्यवस्थित किया जाना चाहिए ताकि स्वतंत्रता की इन छह डिग्री को सीमित किया जा सके, जिसमें प्रत्येक सपोर्ट पॉइंट स्वतंत्रता की एक संबंधित डिग्री को सीमित करता है।

- इस अवधारणा को छह-बिंदु स्थिति निर्धारण सिद्धांत के रूप में जाना जाता है।

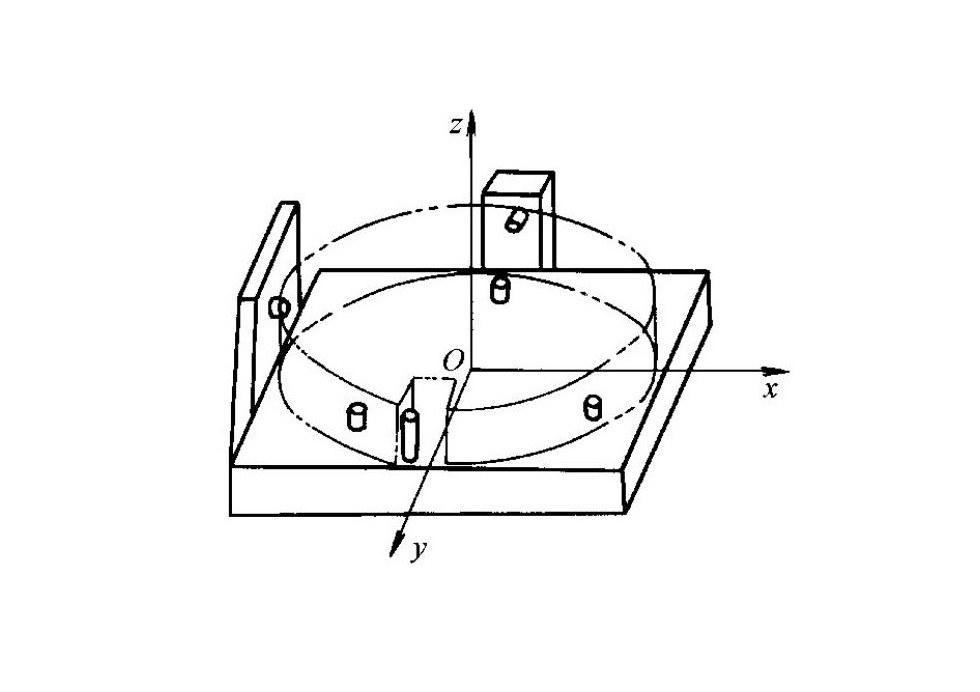

- विभिन्न प्रकार के वर्कपीस के लिए अनुप्रयोग के उदाहरण:

- आयताकार वर्कपीस: जब किसी प्लेनर पर प्लेन की मशीनिंग की जाती है या मिलिंग मशीन पर स्लॉट की मिलिंग की जाती है, तो निचली सतह A को तीन असमान सपोर्ट बिंदुओं पर रखा जाता है, जिससे तीन डिग्री ऑफ़ फ्रीडम सीमित हो जाती हैं; पार्श्व सतह B लंबाई की दिशा में व्यवस्थित दो सपोर्ट बिंदुओं के संपर्क में आती है, जिससे दो डिग्री ऑफ़ फ्रीडम सीमित हो जाती हैं; अंतिम सतह C एक सपोर्ट बिंदु के संपर्क में आती है, जिससे एक डिग्री ऑफ़ फ्रीडम सीमित हो जाती है (चित्र 1-29)।

- डिस्क के आकार के वर्कपीस: ग्राइंडर पर बाहरी बेलनाकार ग्राइंडिंग या फॉर्मिंग के दौरान कताई मशीनसमतल सतह तीन आधार बिंदुओं पर टिकी होती है, जिससे स्वतंत्रता की तीन डिग्री सीमित हो जाती हैं; बेलनाकार सतह दो पार्श्व आधार बिंदुओं के संपर्क में होती है, जिससे स्वतंत्रता की दो डिग्री सीमित हो जाती हैं; स्लॉट की एक पार्श्व सतह एक ही आधार बिंदु के संपर्क में होती है, जिससे स्वतंत्रता की एक डिग्री सीमित हो जाती है (चित्र 1-30)

सीमित स्वतंत्रता की डिग्री और मशीनिंग आवश्यकताओं के बीच संबंध

- मशीनिंग आवश्यकताओं को प्रभावित करने वाली स्वतंत्रता की डिग्री को सीमित किया जाना चाहिए।

- वे स्वतंत्रता के स्तर जो मशीनिंग सटीकता को प्रभावित नहीं करते हैं, उन्हें प्रतिबंधित करने की आवश्यकता नहीं है।

- उदाहरण: चित्र 1-31 में दिखाए अनुसार एक थ्रू-स्लॉट की मिलिंग करते समय या किसी सतह पर छेद ड्रिल करते समय बेधन यंत्र छेद की लंबवतता सुनिश्चित करने के लिए, पांच डिग्री स्वतंत्रता मशीनिंग आवश्यकताओं को प्रभावित करती हैं, जबकि एक डिग्री प्रभावित नहीं करती और अप्रतिबंधित रह सकती है।

स्थिति निर्धारण विधियों का वर्गीकरण

- पूर्ण स्थिति निर्धारण: वर्कपीस की सभी छह डिग्री स्वतंत्रता प्रतिबंधित होती है (चित्र 1-29 और 1-30); यह विधि उच्च सटीकता आवश्यकताओं वाले कार्यों के लिए उपयुक्त है।

- अपूर्ण स्थिति निर्धारण: स्वतंत्रता की छह से कम डिग्री प्रतिबंधित होती हैं, लेकिन मशीनिंग की आवश्यकताएं अभी भी पूरी होती हैं (चित्र 1-31); यह व्यावहारिक मशीनिंग में सबसे अधिक उपयोग की जाने वाली स्थिति निर्धारण विधि है।

- अंडर-पोजिशनिंग: मशीनिंग आवश्यकताओं के अनुसार प्रतिबंधित की जाने वाली स्वतंत्रता की डिग्री प्रतिबंधित नहीं की जाती है, जिससे मशीनिंग सटीकता की गारंटी देना असंभव हो जाता है; यह विधि पूरी तरह से निषिद्ध है; उदाहरण के लिए, चित्र 1-31 में, यदि आयामी सटीकता या समानांतरता को प्रभावित करने वाली स्वतंत्रता की डिग्री प्रतिबंधित नहीं की जाती है, तो संबंधित मशीनिंग आवश्यकता सुनिश्चित नहीं की जा सकती है।

- अति-स्थिति निर्धारण: विभिन्न स्थिति निर्धारण तत्वों द्वारा वर्कपीस की एक या अधिक स्वतंत्रता की डिग्री बार-बार प्रतिबंधित की जाती है; चित्र 1-32a में दर्शाई गई कनेक्टिंग रॉड स्थिति निर्धारण योजना में, लंबी पिन और सपोर्ट प्लेट बार-बार स्वतंत्रता की दो डिग्री को प्रतिबंधित करती हैं, जिससे वर्कपीस या पिन में विकृति आ सकती है और मशीनिंग सटीकता प्रभावित हो सकती है; लंबी पिन को छोटी पिन से बदलने पर अति-स्थिति निर्धारण की समस्या दूर हो सकती है (चित्र 1-32d)।

- ओवर-पोजिशनिंग के लिए निर्णय मानक: प्रत्येक मामले का अलग-अलग विश्लेषण किया जाना चाहिए; यदि इससे विकृति उत्पन्न होती है, तो इसका उपयोग नहीं किया जाना चाहिए; यदि यह पोजिशनिंग को प्रभावित नहीं करता है और सटीकता में सुधार करने में सहायक होता है, तो इसे उचित रूप से अपनाया जा सकता है।

4.2लोकेटिंग डेटम और लोकेटिंग सरफेस में क्या अंतर है?

- डेटम का पता लगाना

- वर्कपीस पर एक संदर्भ बिंदु जिसका उपयोग उसकी सही स्थिति निर्धारित करने के लिए किया जाता है।

- यह एक बिंदु, एक रेखा या एक सतह हो सकता है।

- कुछ मामलों में, यह एक आभासी तत्व होता है जिसका भौतिक अस्तित्व नहीं होता, जैसे कि किसी छेद या शाफ्ट का अक्ष, या दो सतहों के बीच का सममित केंद्र तल।

- सतह का पता लगाना

- स्थान निर्धारण डेटा का भौतिक वाहक

- वर्कपीस की वह वास्तविक सतह जो सीधे पोजिशनिंग तत्वों के संपर्क में आती है

- भेद के विशिष्ट उदाहरण:

- उदाहरण 1: जब किसी वर्कपीस को किसी छेद द्वारा स्थित किया जाता है, तो लोकेटिंग डेटम छेद का अक्ष (आभासी) होता है, जबकि लोकेटिंग सतह छेद की आंतरिक सतह (वास्तविक संपर्क सतह) होती है।

- उदाहरण 2: जब किसी वर्कपीस को एक समतल द्वारा स्थिर किया जाता है, तो लोकेटिंग डेटम और लोकेटिंग सतह एक ही समतल पर स्थित होते हैं।

5.0सामान्यतः उपयोग किए जाने वाले वर्कपीस पोजिशनिंग तत्व

5.1समतलीय स्थान निर्धारण के लिए स्थिति निर्धारण तत्व

- प्राथमिक आधार (स्थिति निर्धारण और स्वतंत्रता की डिग्री को प्रतिबंधित करने के लिए उपयोग किया जाता है)

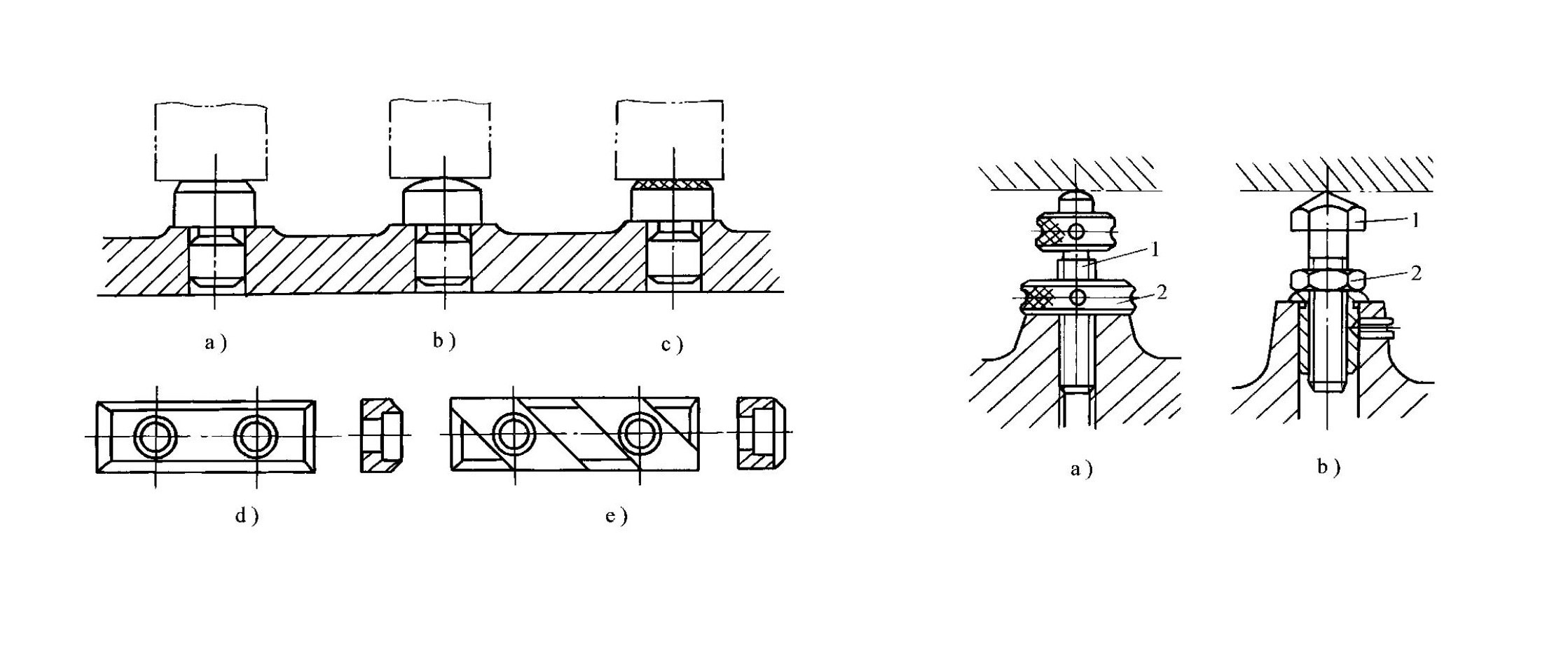

- स्थिर समर्थन

- इसमें सपोर्ट पिन और सपोर्ट प्लेट (चित्र 1-33) शामिल हैं, जो उपयोग के दौरान स्थिर रहते हैं।

- विभिन्न प्रकारों के लिए अनुप्रयोग परिदृश्य:

- समतल शीर्ष वाले सपोर्ट पिन (चित्र 1-33a) या सपोर्ट प्लेट (चित्र 1-33d और 1-33e) का उपयोग मशीनीकृत सतह पर स्थिति निर्धारण के लिए किया जाता है।

- खुरदरी सतहों पर स्थान निर्धारित करने के लिए बॉल-हेड सपोर्ट पिन (चित्र 1-33b) का उपयोग किया जाता है।

- घर्षण बढ़ाने और वर्कपीस को फिसलने से रोकने के लिए पार्श्व सतहों पर सटीक स्थिति प्रदान करने हेतु दांतेदार शीर्ष वाले सपोर्ट पिन (चित्र 1-33सी) का उपयोग किया जाता है।

- विभिन्न प्रकार की सपोर्ट प्लेटों की विशेषताएं:

- चित्र 1-33d में दर्शाई गई सपोर्ट प्लेट की संरचना सरल है और इसे बनाना आसान है, लेकिन छेदों के पास के चिप्स को हटाना मुश्किल है; यह पार्श्व और ऊपरी सतहों पर लगाने के लिए उपयुक्त है।

- चित्र 1-33e में प्रदर्शित सपोर्ट प्लेट चिप्स को आसानी से हटाने की सुविधा प्रदान करती है और निचली सतह पर लगाने के लिए उपयुक्त है।

- समायोज्य समर्थन

- इसका उपयोग तब किया जाता है जब सपोर्ट पिन की ऊंचाई को समायोजित करने की आवश्यकता होती है (चित्र 1-34)

- समायोजन के चरण: लॉक नट 2 को ढीला करें, समायोजन पिन 1 को आवश्यक ऊंचाई पर सेट करें, और फिर लॉक नट 2 को कस दें।

- मुख्य रूप से वर्कपीस ब्लैंक के आकार और आकृति में काफी भिन्नता होने पर रफ पोजिशनिंग के लिए इसका उपयोग किया जाता है।

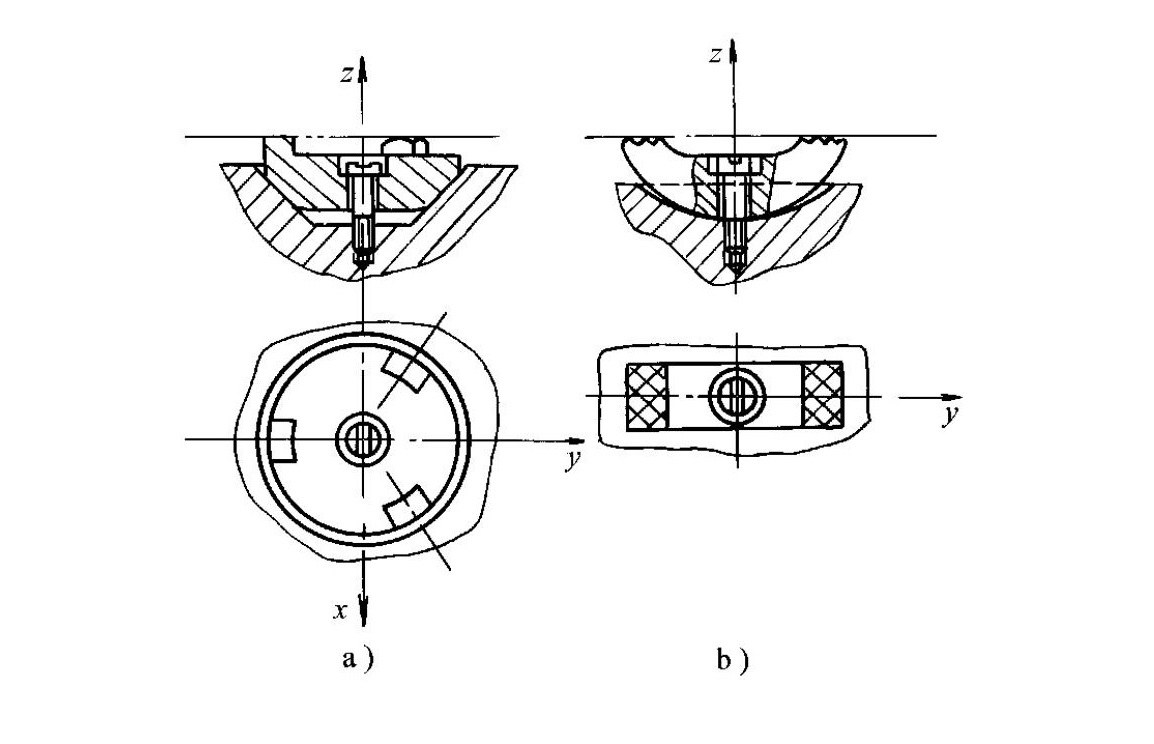

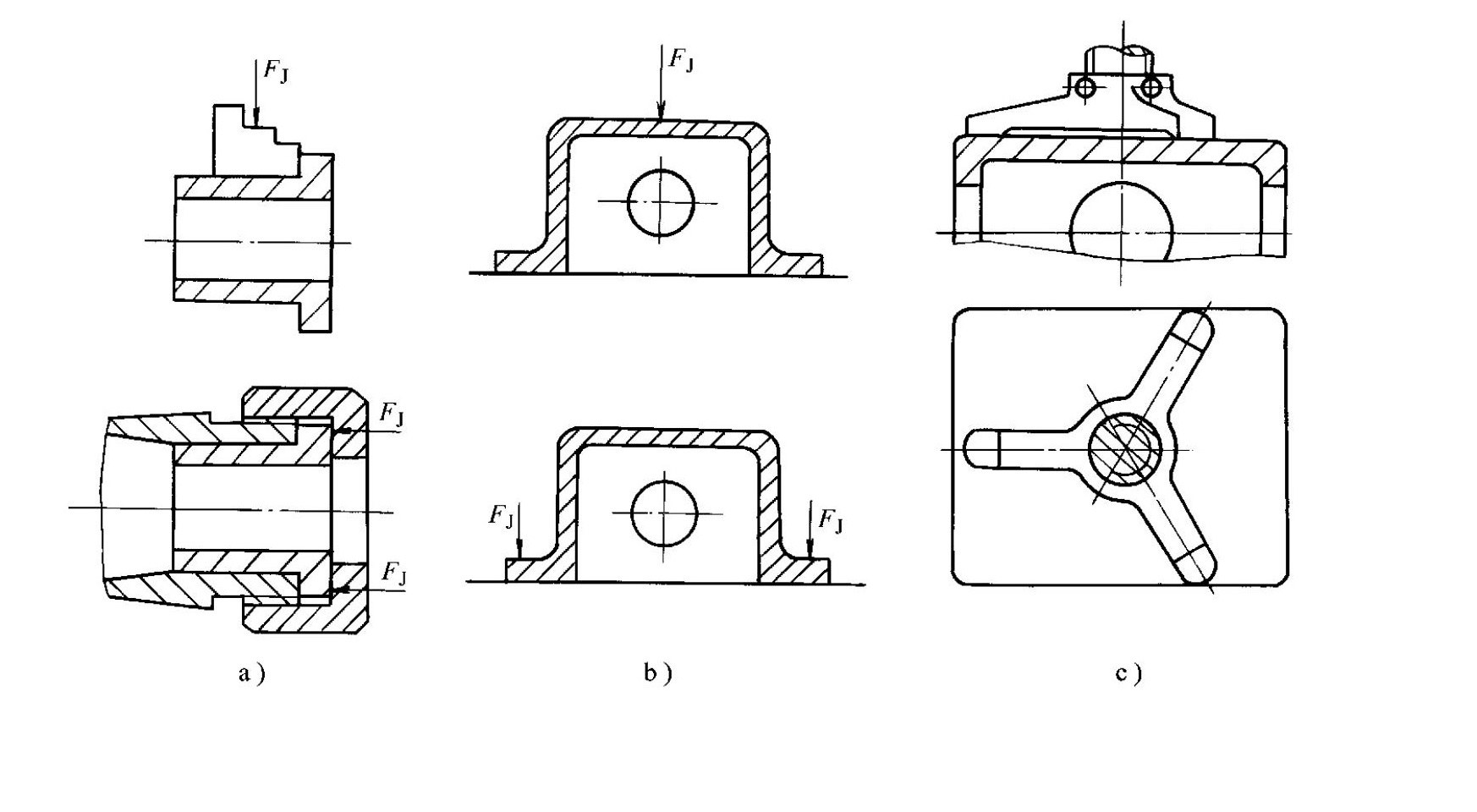

- स्व-संरेखित समर्थन (फ्लोटिंग सपोर्ट)

- स्थिति निर्धारण के दौरान स्वचालित रूप से उनकी स्थिति को तब तक समायोजित करें जब तक कि सभी संपर्क बिंदु वर्कपीस को स्पर्श न कर लें (चित्र 1-35a में तीन-बिंदु प्रकार और चित्र 1-35b में दो-बिंदु प्रकार)।

- इनका कार्य एक एकल स्थिति निर्धारण समर्थन बिंदु के समतुल्य है, जो केवल एक डिग्री स्वतंत्रता को प्रतिबंधित करता है।

- वर्कपीस की कठोरता और स्थिरता में सुधार करें

- यह अपर्याप्त कठोरता वाली पतली स्टील प्लेटों की मशीनिंग के लिए उपयुक्त है, जैसे कि स्टैम्पिंग प्रेस पर।

- सहायक समर्थन

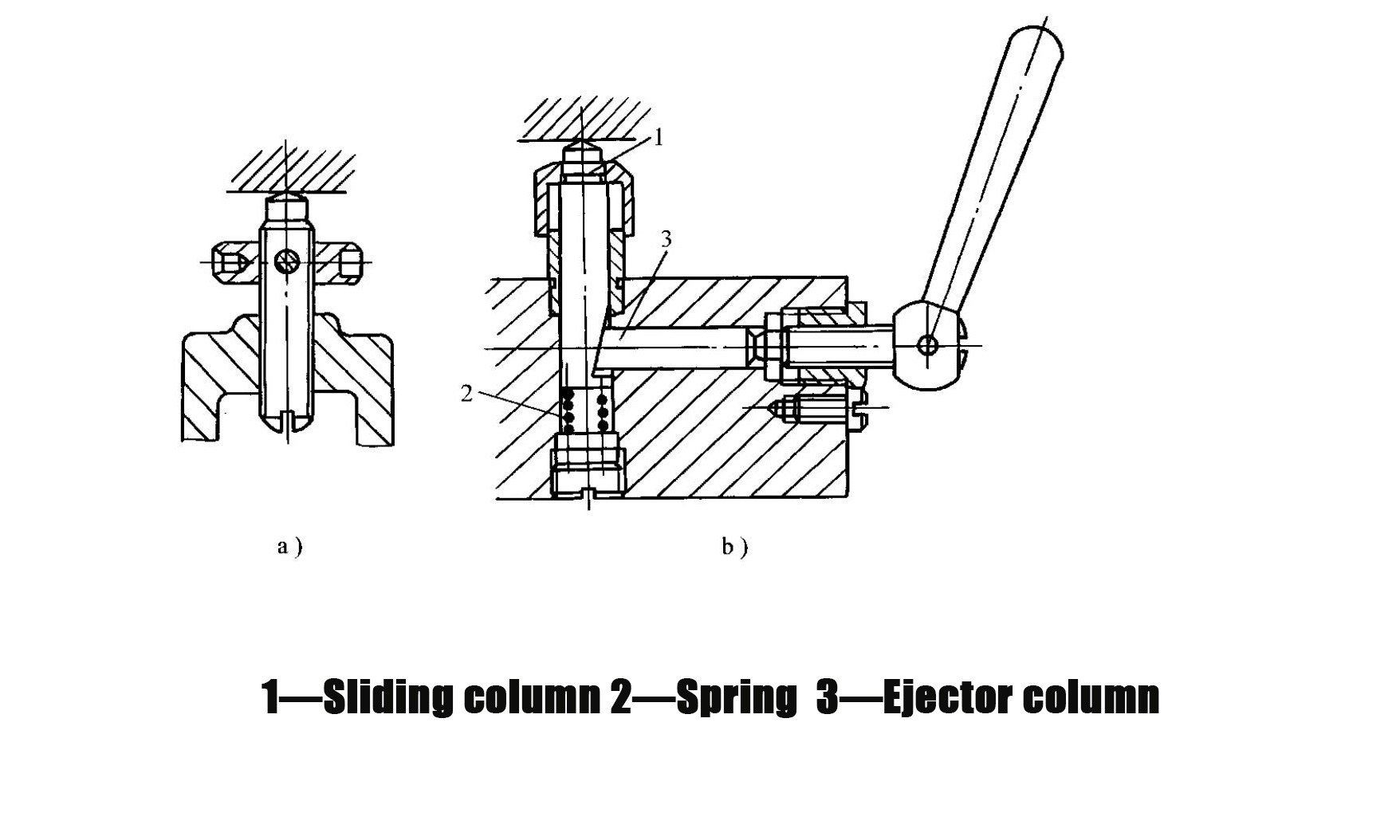

- इसका उपयोग पोजिशनिंग फ़ंक्शन किए बिना और मूल स्थिति को प्रभावित किए बिना क्लैम्पिंग की कठोरता और स्थिरता में सुधार करने के लिए किया जाता है (चित्र 1-36)।

- विभिन्न संरचनाओं की विशेषताएं:

- चित्र 1-36a में दर्शाई गई संरचना सरल है लेकिन अप्रभावी है।

- चित्र 1-36b में स्प्रिंग-लोडेड सेल्फ-अलाइनिंग सहायक सपोर्ट दिखाया गया है, जहाँ स्प्रिंग 2 स्लाइडिंग कॉलम 1 को वर्कपीस के संपर्क में धकेलती है, और सपोर्ट रॉड 3 इसे अपनी जगह पर लॉक कर देती है।

5.2बाह्य बेलनाकार सतह की स्थिति निर्धारण के लिए तत्व

- समर्थन स्थिति

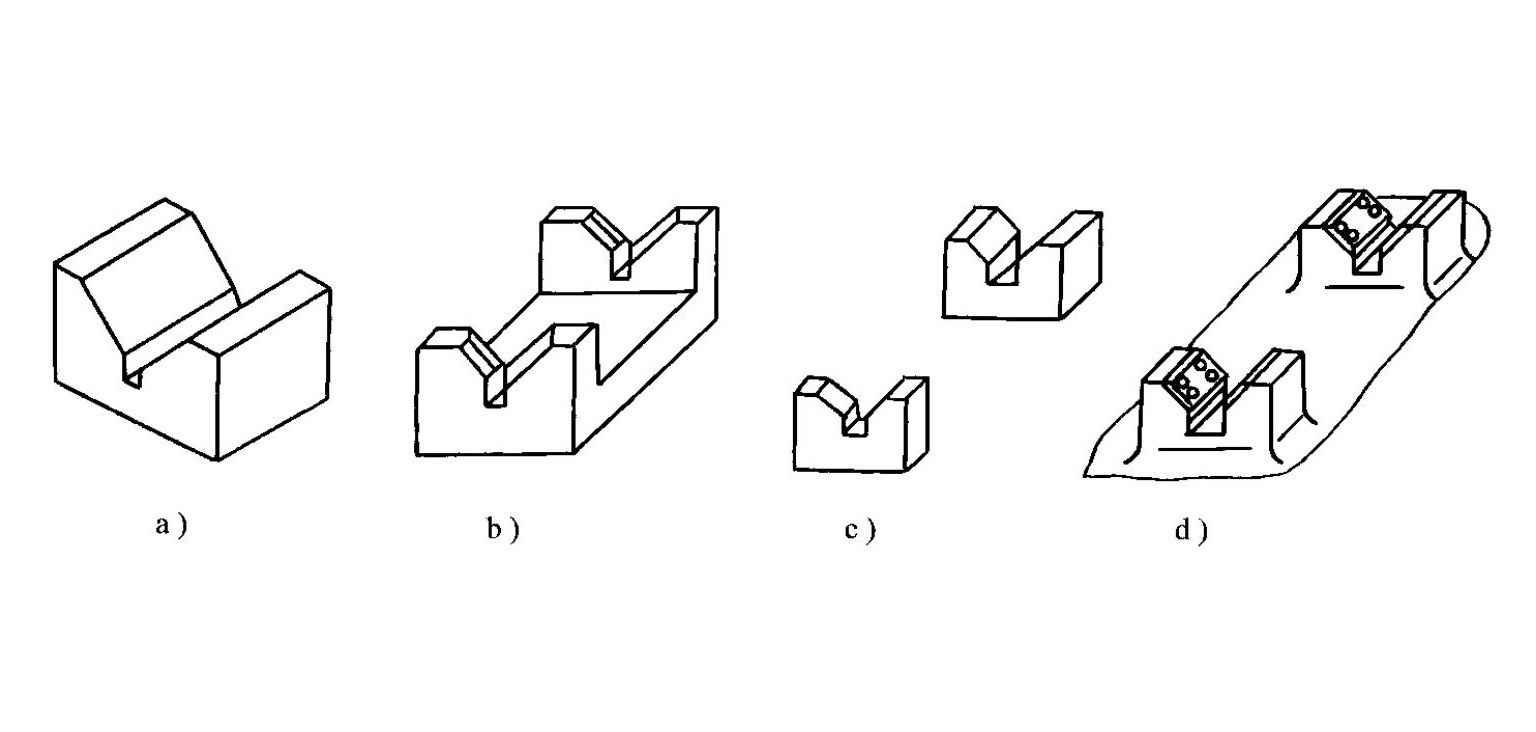

- सबसे अधिक प्रयोग की जाने वाली विधि वी-ब्लॉक पोजिशनिंग है (चित्र 1-37)।

- विभिन्न वी-ब्लॉक प्रकारों के लिए अनुप्रयोग परिदृश्य:

- चित्र 1-37a का उपयोग छोटे वर्कपीस (मशीनीकृत सतहों) की सटीक डेटम स्थिति निर्धारण के लिए किया जाता है।

- चित्र 1-37बी का उपयोग लंबे वर्कपीस (बिना मशीनीकृत सतहों) की रफ डेटम पोजिशनिंग के लिए किया जाता है।

- चित्र 1-37c का उपयोग दो दूर स्थित सटीक डेटमों की स्थिति निर्धारित करने के लिए किया जाता है।

- बड़े लोकेटिंग डेटम लंबाई के लिए विशेष वी-ब्लॉक: कास्ट आयरन बेस और कठोर स्टील इंसर्ट वाले वी-ब्लॉक का उपयोग किया जाता है (चित्र 1-37डी)

- स्वतंत्रता की डिग्री पर प्रतिबंध: लंबे V-ब्लॉक स्वतंत्रता की चार डिग्री को प्रतिबंधित करते हैं, जबकि छोटे V-ब्लॉक स्वतंत्रता की दो डिग्री को प्रतिबंधित करते हैं।

- सामान्य वी-ब्लॉक कोण: 60°, 90° (सबसे आम), और 120°

- मानकीकरण: वी-ब्लॉक संरचनाओं का मानकीकरण किया गया है (चित्र 1-38), और अधिकांश पैरामीटर मशीन टूल फिक्स्चर डिजाइन मैनुअल में पाए जा सकते हैं।

- स्व-केंद्रित स्थिति

- यह वर्कपीस अक्ष को आवश्यक स्थान पर स्वचालित रूप से सेट करता है, जैसे कि तीन-जबड़े वाले सेल्फ-सेंटरिंग चक और स्प्रिंग कॉलेट।

- स्लीव्स का उपयोग पोजिशनिंग एलिमेंट्स के रूप में भी किया जा सकता है (चित्र 1-39)

- आस्तीनों के लिए स्वतंत्रता की डिग्री पर प्रतिबंध:

- चित्र 1-39a में दिखाया गया छोटा स्लीव होल दो-बिंदु स्थिति निर्धारण के समतुल्य है और स्वतंत्रता की दो डिग्री को प्रतिबंधित करता है।

- चित्र 1-39b में दिखाया गया लंबी आस्तीन का छेद चार-बिंदु स्थिति निर्धारण के समतुल्य है और स्वतंत्रता की चार डिग्री को प्रतिबंधित करता है।

5.3छेद-आधारित स्थान निर्धारण के लिए स्थिति निर्धारण तत्व

- पिनों का पता लगाना

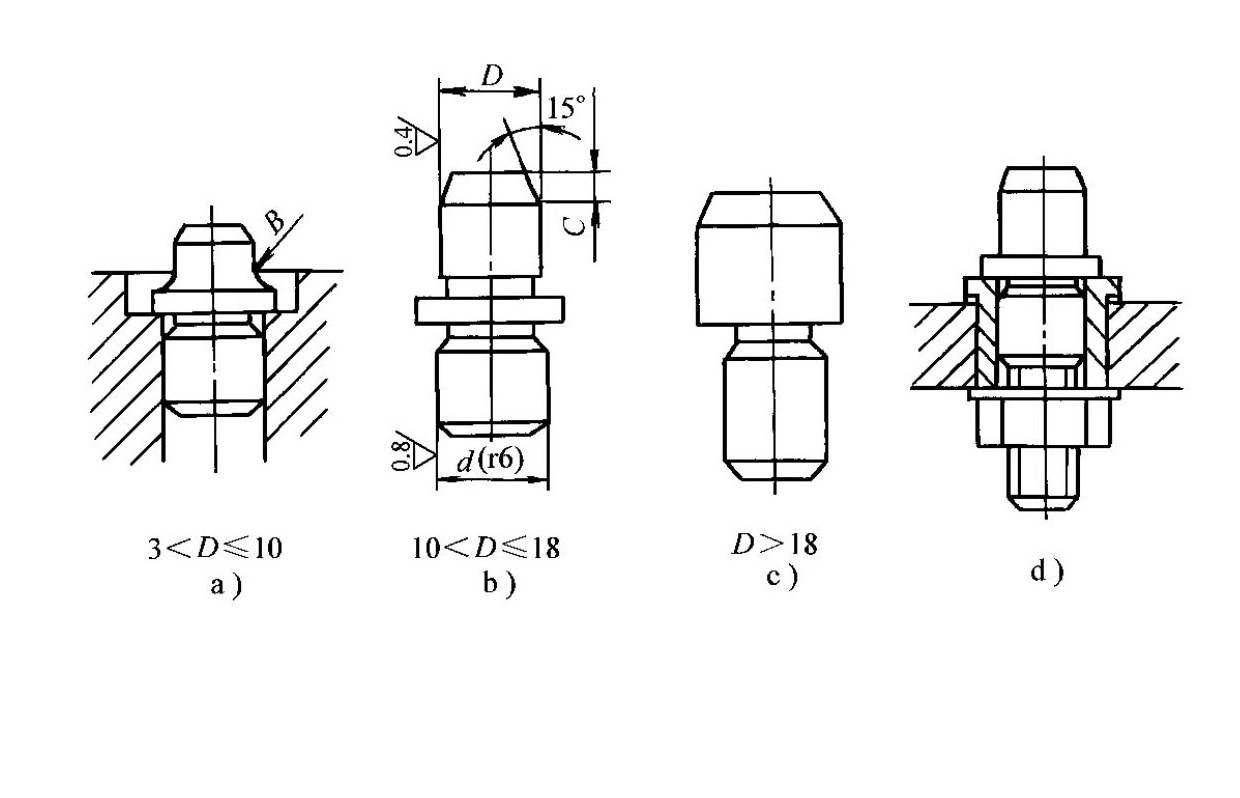

- चित्र 1-40 में सामान्य संरचनाएं दिखाई गई हैं।

- संरचनात्मक विशेषताएं:

- जब पिन का व्यास D 3–10 mm होता है, तो ऊष्मा उपचार के दौरान टूटने या शमन दरारों को रोकने के लिए जड़ पर एक फिललेट त्रिज्या R प्रदान की जाती है।

- फिक्स्चर बॉडी में एक काउंटरबोर दिया गया है ताकि पिन अंदर धंसी रहे और उसकी स्थिति पर कोई असर न पड़े।

- बड़े पैमाने पर उत्पादन के लिए, प्रतिस्थापन को आसान बनाने के लिए बुशिंग-प्रकार की संरचनाओं (चित्र 1-40डी) का उपयोग किया जाता है।

- पिन के सिरे पर 15° का चैम्फर है जिससे वर्कपीस पर भार डालना आसान हो जाता है।

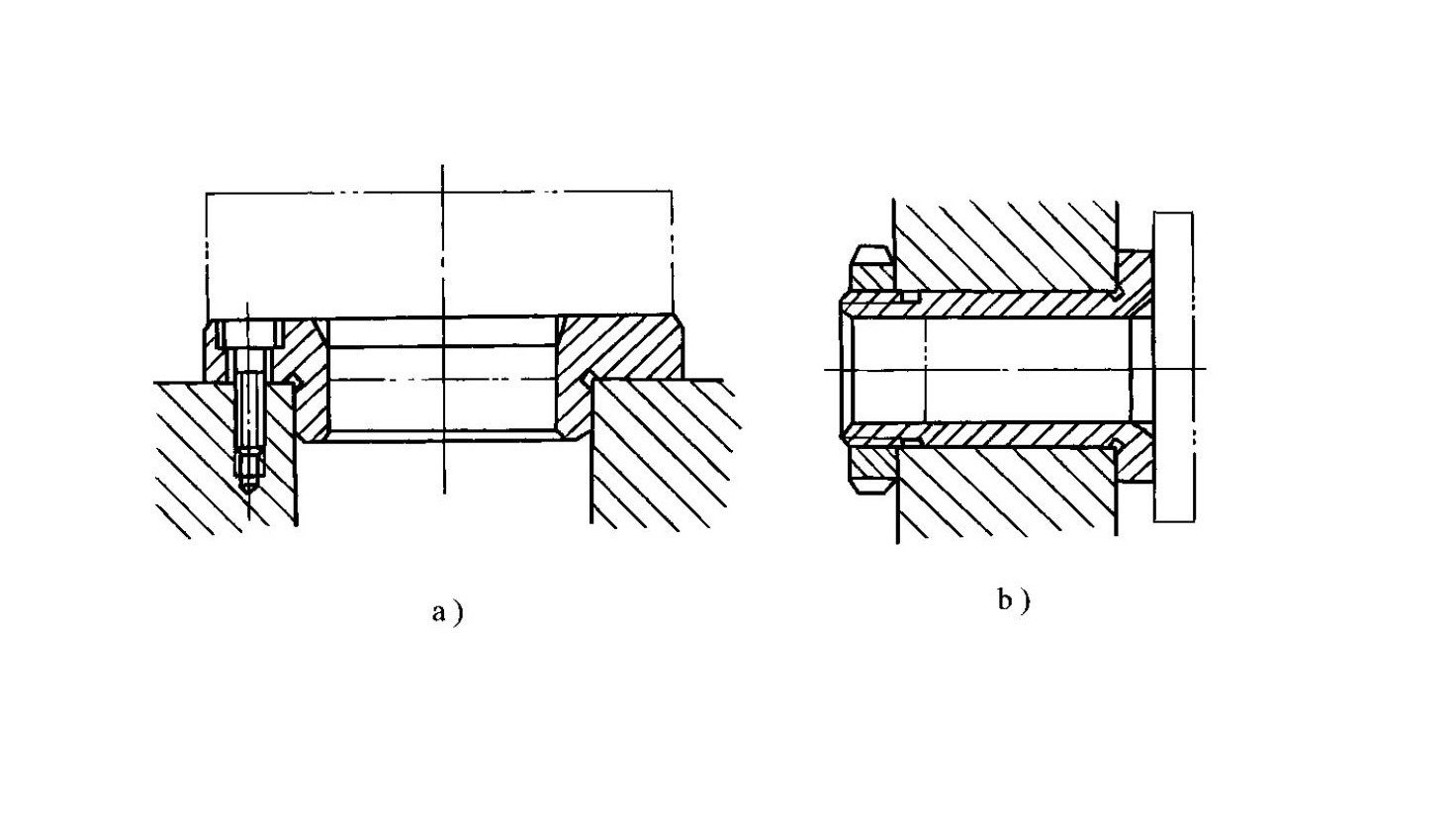

- बेलनाकार मैंड्रेल

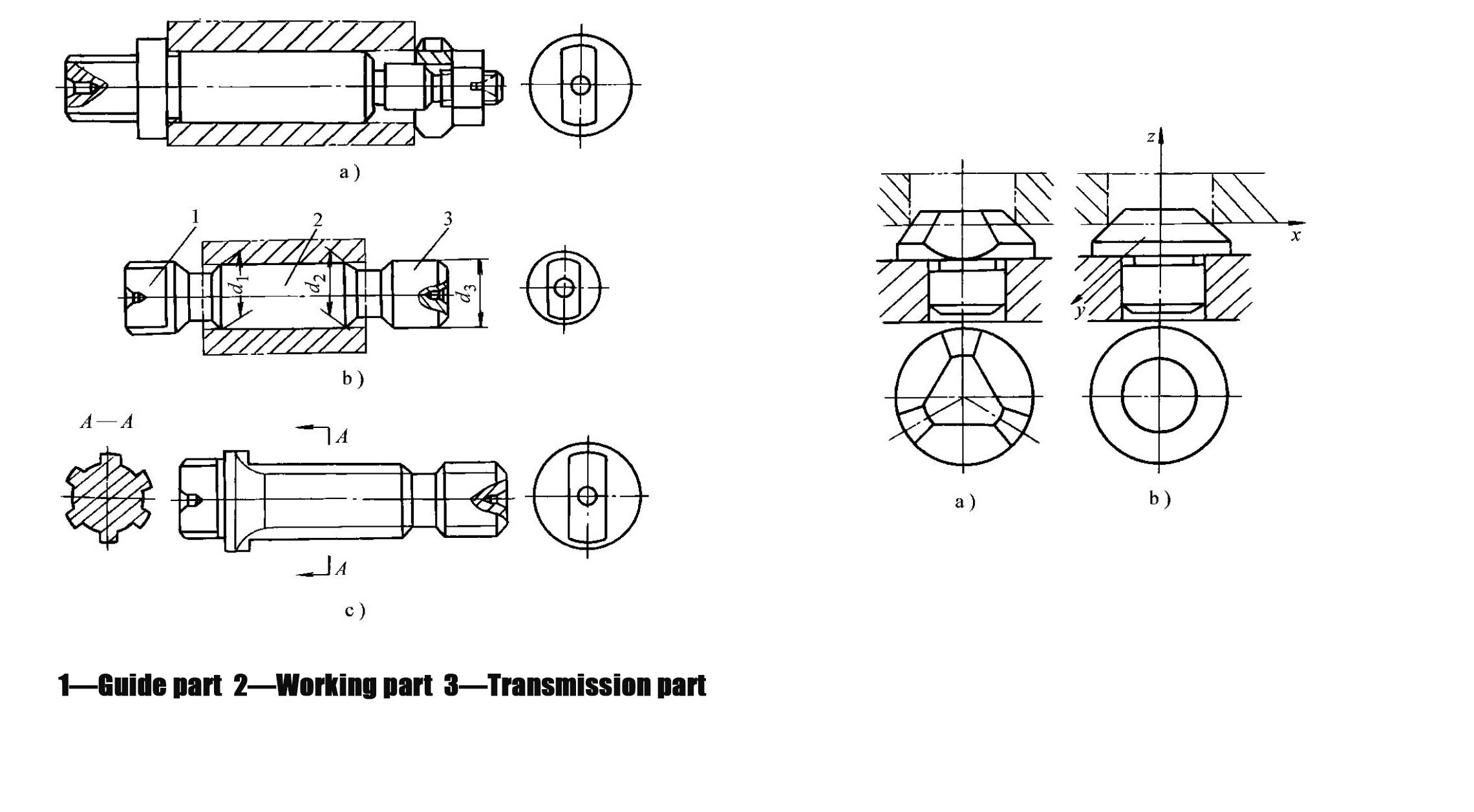

- चित्र 1-41 में विशिष्ट संरचनाएं दिखाई गई हैं।

- विभिन्न प्रकार के मैंड्रेल की विशेषताएं:

- चित्र 1-41a में क्लीयरेंस-फिट मैंड्रेल दिखाया गया है, जो आसान लोडिंग और अनलोडिंग की सुविधा देता है लेकिन सेंटरिंग सटीकता मध्यम स्तर की होती है।

- चित्र 1-41b में एक इंटरफेरेंस-फिट मैंड्रेल दिखाया गया है जिसमें एक गाइड सेक्शन, वर्किंग सेक्शन और ड्राइव सेक्शन शामिल हैं; इसकी संरचना सरल है, यह उच्च सेंटरिंग सटीकता प्रदान करता है और इसके लिए किसी अतिरिक्त क्लैम्पिंग डिवाइस की आवश्यकता नहीं होती है, लेकिन लोडिंग और अनलोडिंग असुविधाजनक है और लोकेटिंग होल को नुकसान पहुंचा सकती है; इसका उपयोग मुख्य रूप से उच्च सेंटरिंग सटीकता की आवश्यकता वाले सटीक मशीनिंग कार्यों के लिए किया जाता है।

- चित्र 1-41c में स्प्लाइन होल द्वारा स्थित वर्कपीस की मशीनिंग के लिए उपयोग किए जाने वाले स्प्लाइन मैंड्रेल को दर्शाया गया है।

- टेपर पिन

- जब किसी वर्कपीस को टेपर पिन पर बने छेद द्वारा स्थिर किया जाता है (चित्र 1-42), तो तीन डिग्री स्वतंत्रता प्रतिबंधित हो जाती हैं।

- अनुप्रयोग परिदृश्य: चित्र 1-42a का उपयोग मोटे तौर पर डेटम की स्थिति निर्धारित करने के लिए किया जाता है, जबकि चित्र 1-42b का उपयोग सटीक डेटम की स्थिति निर्धारित करने के लिए किया जाता है।

- टेपर मैंड्रेल (छोटे टेपर मैंड्रेल)

- चित्र 1-43 में दिखाए अनुसार, वर्कपीस को टेपर मैंड्रेल पर रखा जाता है और लोकेटिंग होल तथा मैंड्रेल की सीमित टेपर सतह के बीच प्रत्यास्थ विरूपण द्वारा जकड़ा जाता है।

- प्रदर्शन विशेषताएँ: उच्च केंद्रण सटीकता (φ0.01–φ0.02 मिमी तक) प्रदान करता है, लेकिन अक्षीय स्थिति त्रुटि अपेक्षाकृत अधिक होती है।

- अनुप्रयोग क्षेत्र: यह विधि सटीक टर्निंग, ग्राइंडिंग और स्पिनिंग कार्यों के लिए उपयुक्त है, जहाँ लोकेटिंग होल की सटीकता IT7 से कम नहीं होनी चाहिए; इस विधि से अंतिम सतहों की मशीनिंग नहीं की जा सकती।

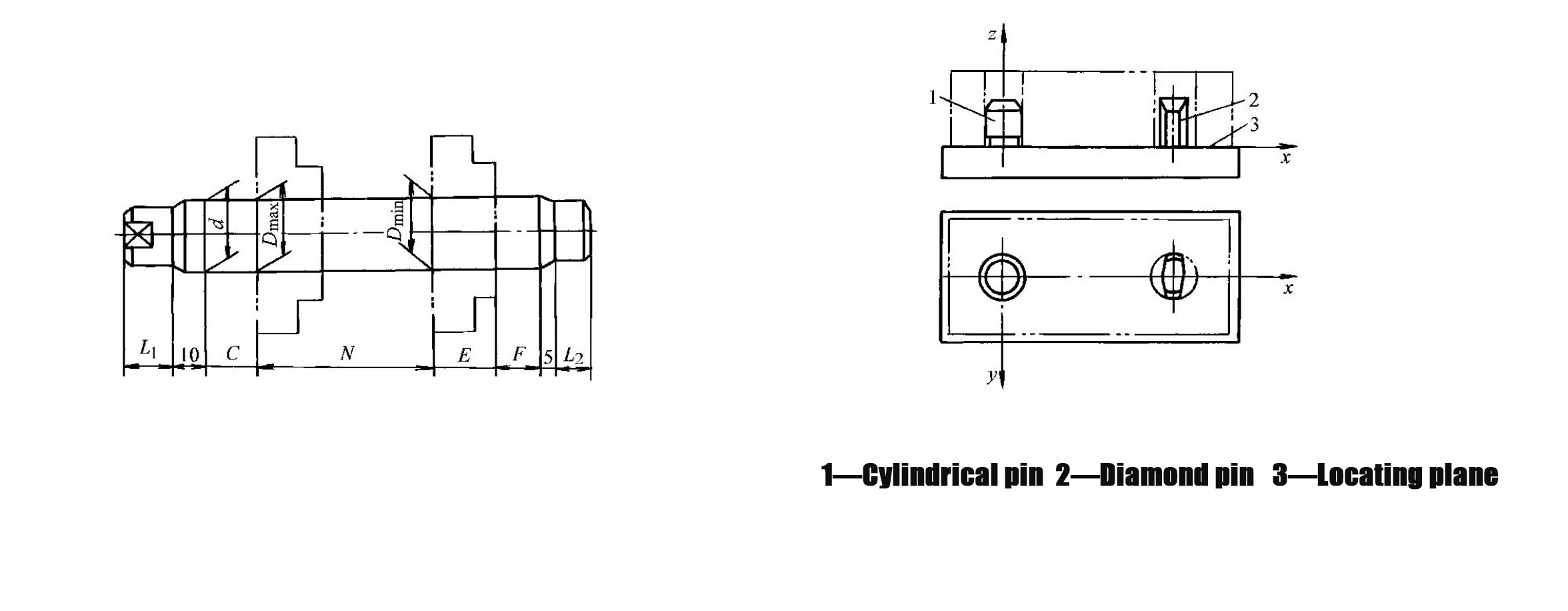

5.4एक समतल और दो छेदों द्वारा स्थिति निर्धारण

- स्थिति निर्धारण योजना चित्र 1-44 में दर्शाई गई है, जहाँ वर्कपीस के एक बड़े तल और उस तल के लंबवत दो छिद्रों का उपयोग स्थान निर्धारण बिंदु के रूप में किया जाता है।

- अति-स्थिति निर्धारण की समस्या: जब फिक्स्चर में एक समतल सपोर्ट (जो तीन डिग्री स्वतंत्रता को प्रतिबंधित करता है) और दो बेलनाकार पिन (प्रत्येक दो डिग्री स्वतंत्रता को प्रतिबंधित करता है) का उपयोग किया जाता है, तो दोनों पिनों को जोड़ने वाली रेखा की दिशा में अति-स्थिति निर्धारण होता है।

- समाधान: अत्यधिक स्थिति निर्धारण से बचने के लिए, पिनों में से एक को इस प्रकार डिज़ाइन किया जाना चाहिए कि वह x-दिशा में स्वतंत्रता की डिग्री को प्रतिबंधित न करे।

- संदर्भ मानक: राहत प्राप्त पिन के आयामों का चयन तालिका 1-5 के संदर्भ में किया जा सकता है।

6.0वी-ब्लॉक पोजिशनिंग हाइट और रिलीव्ड पिन क्लीयरेंस की गणना कैसे करें

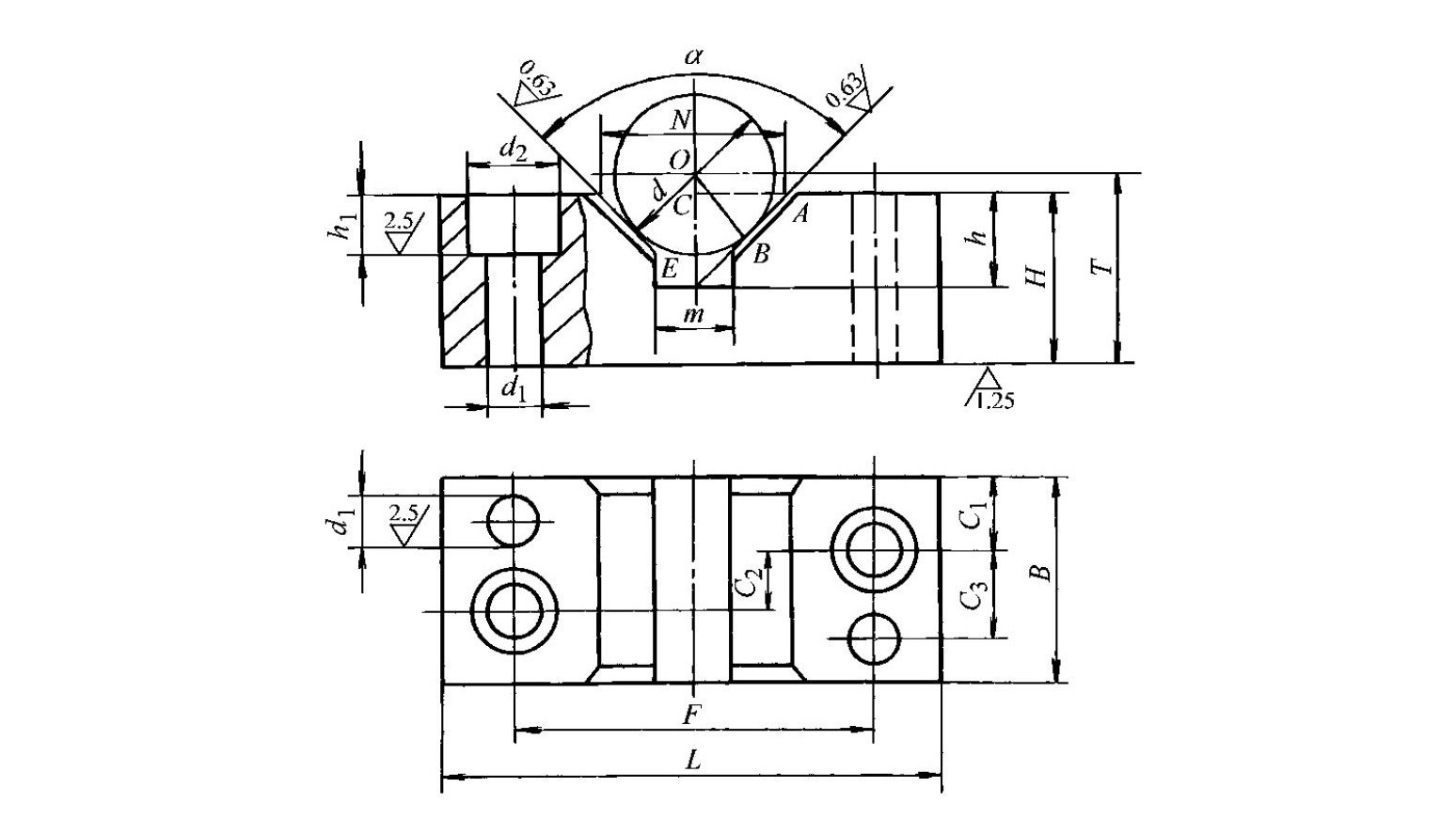

6.1वी-ब्लॉक पोजिशनिंग ऊंचाई टी की गणना

- सूत्र: T=H+(d−N/2)/tan(α/2)

- प्रतीकों की परिभाषाएँ:

- H: V-ब्लॉक की ऊँचाई

- d: वी-ब्लॉक के लिए डिज़ाइन मैंड्रेल व्यास

- N: वी-ब्लॉक की खुलने की चौड़ाई

- α: वी-ब्लॉक के दो कार्यशील सतहों के बीच का अंतर्संलग्न कोण

- उपयोग का उद्देश्य: बेलनाकार सतह की स्थिति निर्धारित करने के लिए वी-ब्लॉक का उपयोग करते समय, इस सूत्र का उपयोग फिक्स्चर की संदर्भ सतह के सापेक्ष वर्कपीस अक्ष की ऊर्ध्वाधर स्थिति ऊंचाई निर्धारित करने के लिए किया जाता है।

6.2रिलीव्ड पिन और होल के बीच न्यूनतम फिट क्लीयरेंस Xmin की गणना

- सूत्र: Xmin=(TLD+TLd)×(D/2)/L

- प्रतीकों की परिभाषाएँ:

- TLD: दो लोकेटिंग होल के बीच की केंद्र दूरी की सहनशीलता

- संक्षेप में: दो लोकेटिंग पिनों के बीच की केंद्र दूरी की सहनशीलता

- D: रिलीव्ड पिन के साथ मिलने वाले छेद का व्यास

- L: दो लोकेटिंग होल (या लोकेटिंग पिन) के बीच की केंद्र दूरी

- अनुप्रयोग का उद्देश्य: यह गणना सुनिश्चित करती है कि शिथिल पिन के कारण स्थिति निर्धारण में अत्यधिक बदलाव न हो, साथ ही स्थिति निर्धारण सटीकता संबंधी आवश्यकताओं को भी पूरा किया जा सके।

टिप्पणी:रिलीव्ड पिनों के संरचनात्मक आयाम (तालिका 1-5, इकाई: मिमी):

| पिन व्यास डी (मिमी) | पैरामीटर बी (मिमी) | पैरामीटर बी (मिमी) |

| 3–6 | 2 | डी−0.5 |

| >6–8 | 3 | डी−1 |

| >8–20 | 4 | डी−2 |

| >20–25 | 5 | घ -3 |

| >25–32 | 6 | डी−4 |

| >32–40 | 7 | डी−5 |

| >40–50 | 8 | डी−5 |

इन अनुशंसित आयामों का उपयोग आमतौर पर फिक्स्चर डिजाइन में स्थिति सटीकता और असेंबली विश्वसनीयता के बीच संतुलन बनाए रखने के लिए किया जाता है।

7.0विश्वसनीय वर्कपीस क्लैम्पिंग कैसे प्राप्त करें

7.1क्लैम्पिंग उपकरणों के लिए बुनियादी आवश्यकताएँ

- क्लैम्पिंग प्रक्रिया के दौरान, वर्कपीस की सही स्थिति को निर्धारित करने के बाद उसमें कोई बदलाव नहीं किया जाना चाहिए।

- क्लैम्पिंग बल उपयुक्त होना चाहिए: यह मशीनिंग के दौरान स्थिर स्थिति और न्यूनतम कंपन सुनिश्चित करे, साथ ही वर्कपीस के अत्यधिक क्लैम्पिंग विरूपण से भी बचाए।

- संचालन सुविधाजनक, श्रम-बचत और सुरक्षित होना चाहिए।

- क्लैम्पिंग डिवाइस की स्वचालन क्षमता और संरचनात्मक जटिलता का स्तर वर्कपीस की उत्पादन मात्रा और बैच आकार के अनुरूप होना चाहिए।

7.2क्लैम्पिंग बल की दिशा और अनुप्रयोग बिंदु का चयन कैसे करें

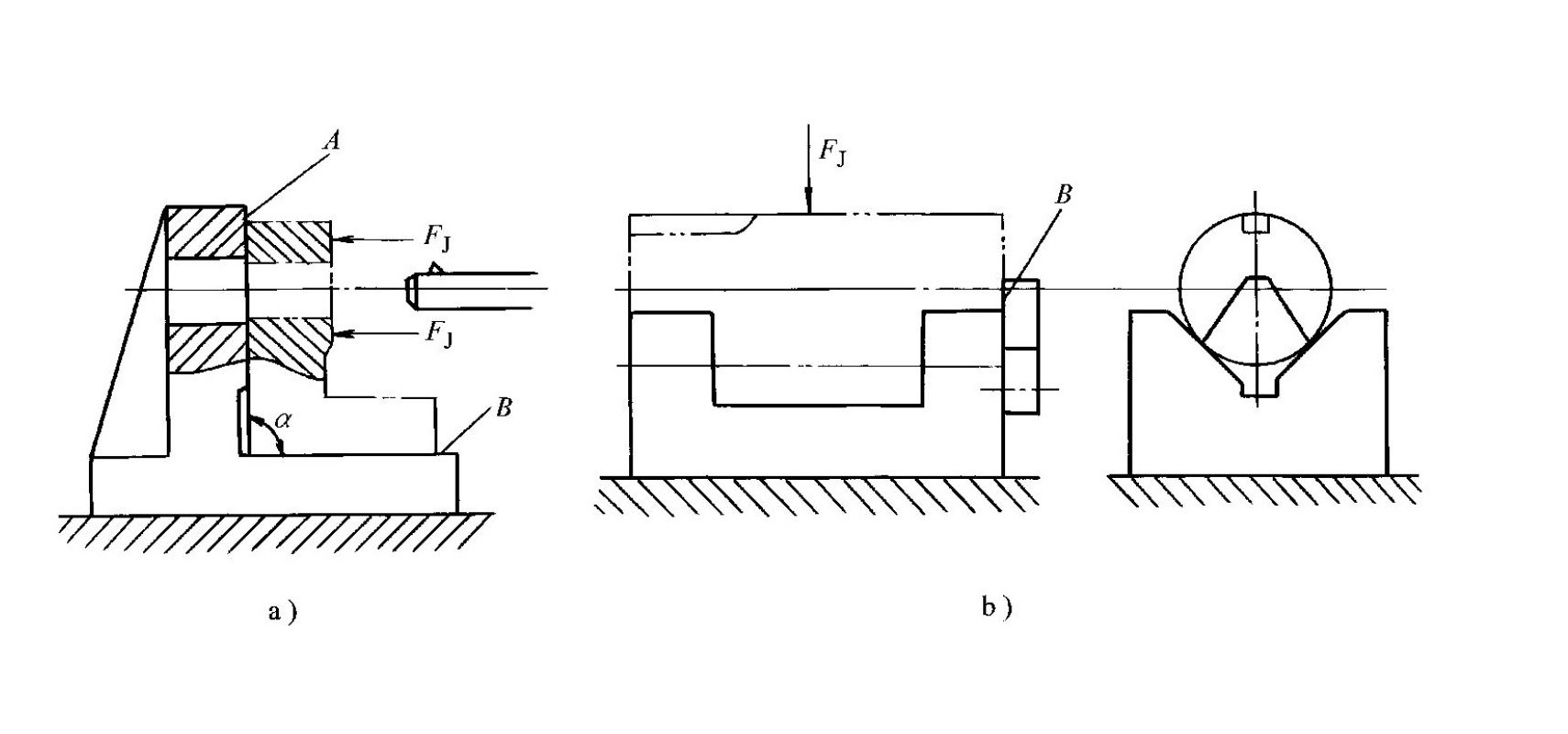

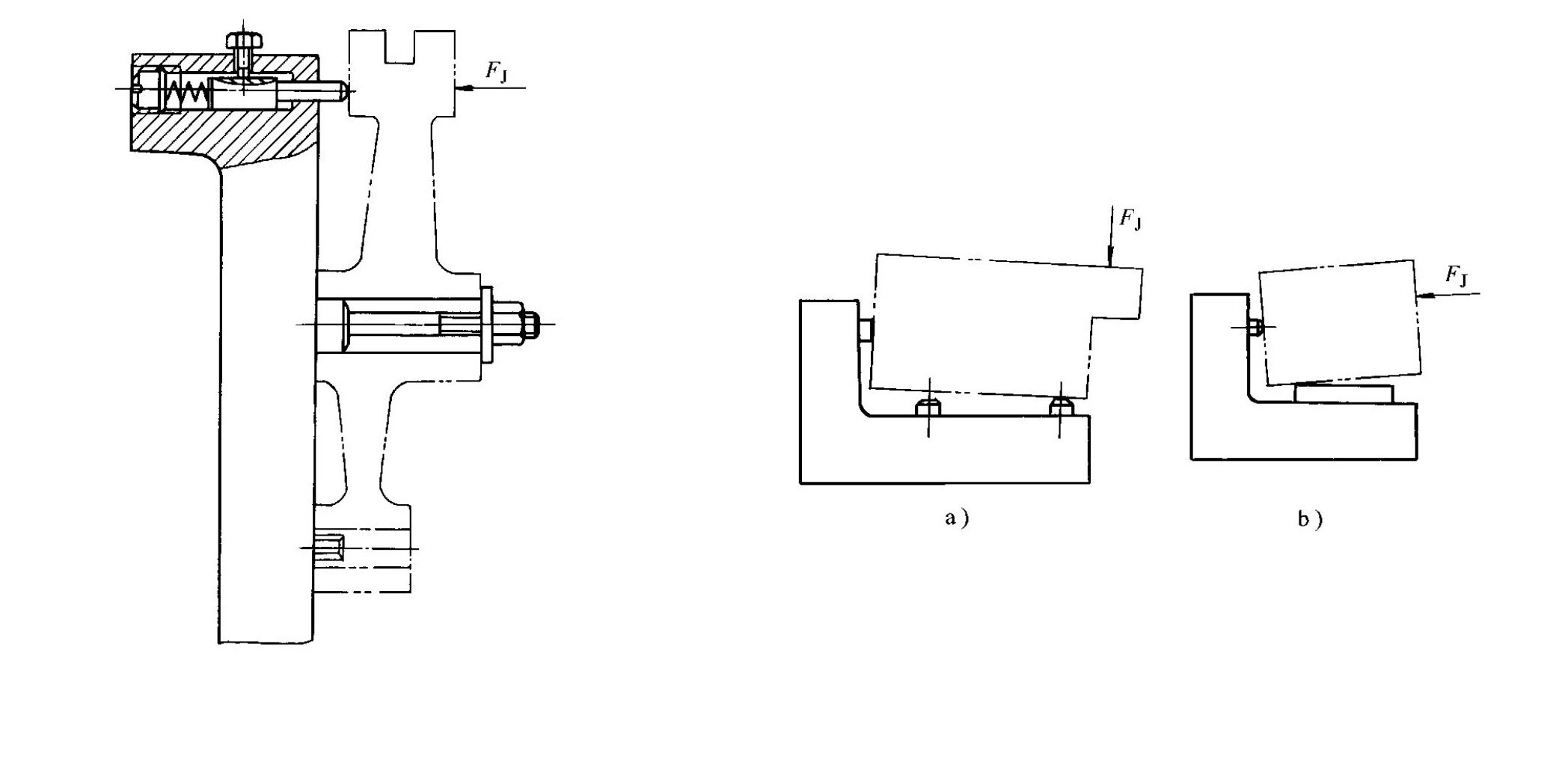

- क्लैम्पिंग बल प्राथमिक लोकेटिंग सतह की ओर कार्य करना चाहिए (चित्र 1-45)

- व्यावहारिक उदाहरण: जब मशीनीकृत छेद और बाएँ सिरे के फलक के बीच लंबवतता की आवश्यकता होती है, तो क्लैम्पिंग बल FJ को लोकेटिंग सतह A की ओर कार्य करना चाहिए; यदि यह सतह B की ओर कार्य करता है, तो बाएँ सिरे के फलक और निचली सतह के बीच कोणीय त्रुटियाँ स्थिति निर्धारण को बिगाड़ सकती हैं और छेद तथा बाएँ सिरे के फलक के बीच लंबवतता को प्रभावित कर सकती हैं।

- क्लैम्पिंग बल की दिशा से आवश्यक क्लैम्पिंग बल को कम करने में मदद मिलनी चाहिए (चित्र 1-46)।

- व्यावहारिक उदाहरण: जब क्लैम्पिंग बल FJ, काटने वाले बल F और वर्कपीस के वजन W की दिशा में कार्य करता है, तो आवश्यक क्लैम्पिंग बल न्यूनतम हो जाता है।

- क्लैम्पिंग बल लगाने का बिंदु उन स्थानों और दिशाओं में चुना जाना चाहिए जहां वर्कपीस की कठोरता अधिक हो (चित्र 1-47)।

- व्यावहारिक उदाहरण:

- लेथ पर टर्निंग या फॉर्मिंग के दौरान पतली दीवारों वाली स्लीव्स के लिए कताई मशीनअक्षीय कठोरता, त्रिज्यीय कठोरता से अधिक होती है; त्रिज्यीय क्लैम्पिंग से अधिक विरूपण होता है, इसलिए अक्षीय दिशा में क्लैम्पिंग बल लगाने से विरूपण कम हो जाता है।

- पतली दीवारों वाले बॉक्स-प्रकार के पुर्जों को क्लैंप करते समय, बल कठोर फ्लैंज पर लगना चाहिए; यदि कोई फ्लैंज उपलब्ध नहीं है, तो क्लैंपिंग विरूपण को कम करने के लिए सिंगल-पॉइंट क्लैंपिंग को थ्री-पॉइंट क्लैंपिंग (चित्र 1-47c) से बदला जा सकता है।

- क्लैम्पिंग बल लगाने का बिंदु मशीनिंग सतह के जितना संभव हो उतना निकट होना चाहिए (चित्र 1-48)

- व्यावहारिक उदाहरण: शिफ्ट फोर्क पर स्लॉट की मिलिंग करते समय, मुख्य क्लैम्पिंग बल मशीनिंग सतह से काफी दूर लगाया जाता है; ऐसे में, मशीनिंग क्षेत्र के पास सहायक सपोर्ट लगाए जाने चाहिए और क्लैम्पिंग बल FJ को बढ़ाकर सेटअप की कठोरता में सुधार किया जाना चाहिए तथा मशीनिंग कंपन को कम किया जाना चाहिए।

- क्लैम्पिंग बल की क्रिया रेखा लोकेटिंग सपोर्ट्स की सीमा के भीतर आनी चाहिए (चित्र 1-49)।

- चेतावनी: यदि क्रिया रेखा समर्थन सीमा से बाहर है, तो क्लैम्पिंग के दौरान वर्कपीस की स्थिति बिगड़ जाएगी; यह एक गलत और अस्वीकार्य प्रक्रिया है।

7.3क्लैम्पिंग बल का अनुमान लगाने की विधियाँ

क्लैम्पिंग बल का परिमाण सेटअप की विश्वसनीयता, क्लैम्पिंग विरूपण, स्थिति सटीकता और मशीनिंग गुणवत्ता को सीधे प्रभावित करता है। दो सामान्य रूप से उपयोग की जाने वाली अनुमान विधियाँ निम्नलिखित हैं:

- सादृश्य विधि

- क्लैम्पिंग बल का अनुमान समान उपकरणों की परिचालन स्थितियों के संदर्भ में लगाया जाता है।

- उत्पादन प्रक्रिया में इस विधि का व्यापक रूप से उपयोग किया जाता है।

- स्थिर संतुलन विधि

- फिक्स्चर और वर्कपीस को एक कठोर प्रणाली माना जाता है।

- मशीनिंग के दौरान सबसे प्रतिकूल तात्कालिक स्थिति की पहचान की जाती है, और स्थैतिक संतुलन के आधार पर सैद्धांतिक क्लैम्पिंग बल की गणना की जाती है।

- इसके बाद प्राप्त परिणाम को सुरक्षा कारक K (रफ मशीनिंग के लिए 2.5–3, फिनिश मशीनिंग के लिए 1.5–2) से गुणा करके वास्तविक क्लैम्पिंग बल प्राप्त किया जाता है।

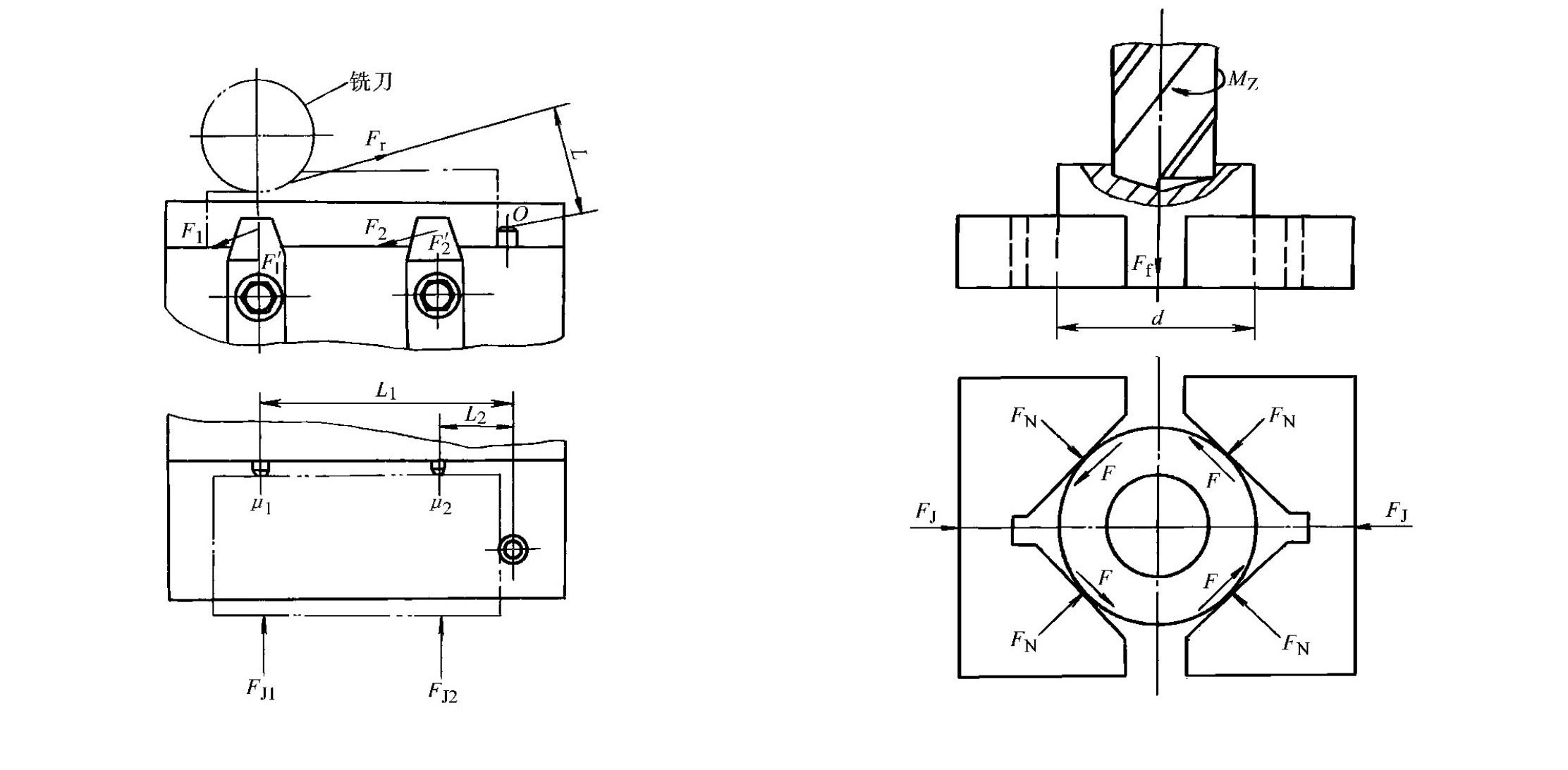

- गणना के कुछ सामान्य उदाहरण:

- मिलिंग का उदाहरण (चित्र 1-50): जब काटने का बल Fr अपने अधिकतम मान पर पहुँचता है और Fr से स्टॉप पिन O तक की दूरी L सबसे अधिक होती है, तो वर्कपीस बिंदु O के चारों ओर घूमने लगता है; स्थैतिक संतुलन के अनुसार, यह मानते हुए कि FJ1 = FJ2 = FJ और μ1 = μ2 = μ, क्लैम्पिंग बल का सूत्र है FJ=Fr×L/[μ×(L1+L2)]; वास्तविक क्लैम्पिंग बल है F=K×Fr×L/[μ×(L1+L2)] (इकाई: N); जहाँ Fr अधिकतम काटने का बल (N) है, μ वर्कपीस और लोकेटिंग तत्वों के बीच घर्षण गुणांक है, L1 काटने के बल की दिशा से स्टॉप पिन तक की दूरी (mm) है, और L2 दो सपोर्ट पिन से स्टॉप पिन तक की दूरी (mm) है।

- ड्रिलिंग का उदाहरण (चित्र 1-51): क्लैम्पिंग बल को कटिंग टॉर्क Mz के कारण वर्कपीस के घूर्णन और फीड प्रतिरोध Ff के कारण वर्कपीस की गति पर काबू पाना होगा; बल संतुलन के अनुसार, वास्तविक क्लैम्पिंग बल का सूत्र FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)](इकाई: N) है; जहाँ Mz कटिंग टॉर्क (N·mm) है, d वर्कपीस का व्यास (mm) है, Ff फीड प्रतिरोध (N) है, α V-ब्लॉक के दो कार्यशील सतहों के बीच का कोण (°) है, और μ V-ब्लॉक और वर्कपीस के बीच घर्षण गुणांक है।

7.4विशिष्ट क्लैम्पिंग तंत्र

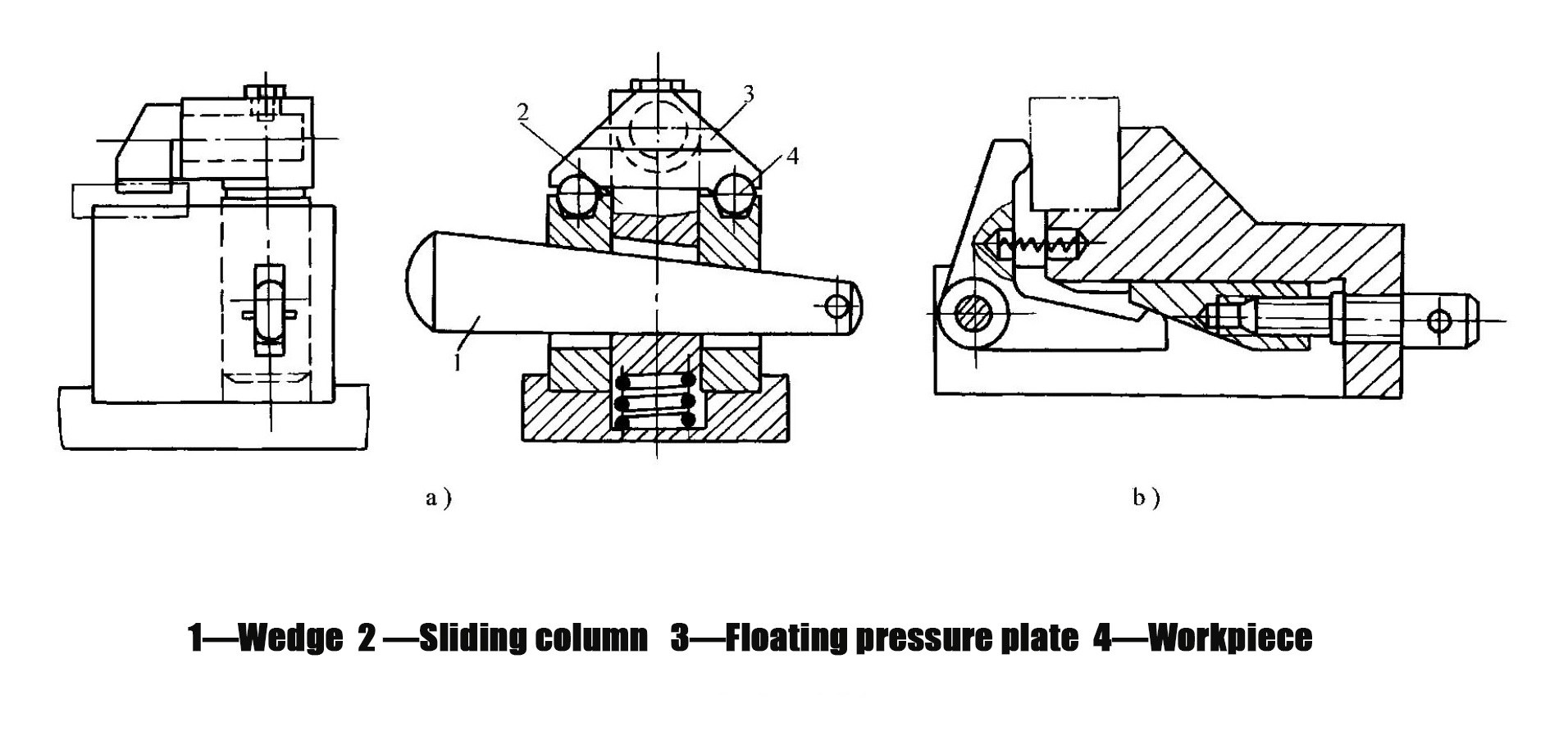

- वेज क्लैम्पिंग तंत्र

- एक क्लैम्पिंग तंत्र जो बल संचारित करने वाले या क्लैम्पिंग तत्व के रूप में वेज का उपयोग करता है (चित्र 1-52)

- व्यावहारिक अनुप्रयोगों:

- चित्र 1-52a में, ड्राइविंग वेज 1 नीचे की ओर स्लाइडिंग कॉलम 2 को नीचे की ओर धकेलता है, और फ्लोटिंग प्रेशर प्लेट 3 साथ ही साथ दो वर्कपीस 4 को जकड़ लेती है; मशीनिंग के बाद, वेज 1 के छोटे सिरे पर प्रहार करने से वर्कपीस मुक्त हो जाते हैं।

- व्यवहारिक अनुप्रयोगों में, वेज तंत्र को अक्सर अन्य तंत्रों के साथ संयोजित किया जाता है; चित्र 1-52b में एक वेज और स्क्रू क्लैम्पिंग तंत्र का संयोजन दिखाया गया है, जहाँ स्क्रू को घुमाने से वेज गति करता है और हिंज्ड प्रेशर प्लेट वर्कपीस को क्लैम्प कर देती है।

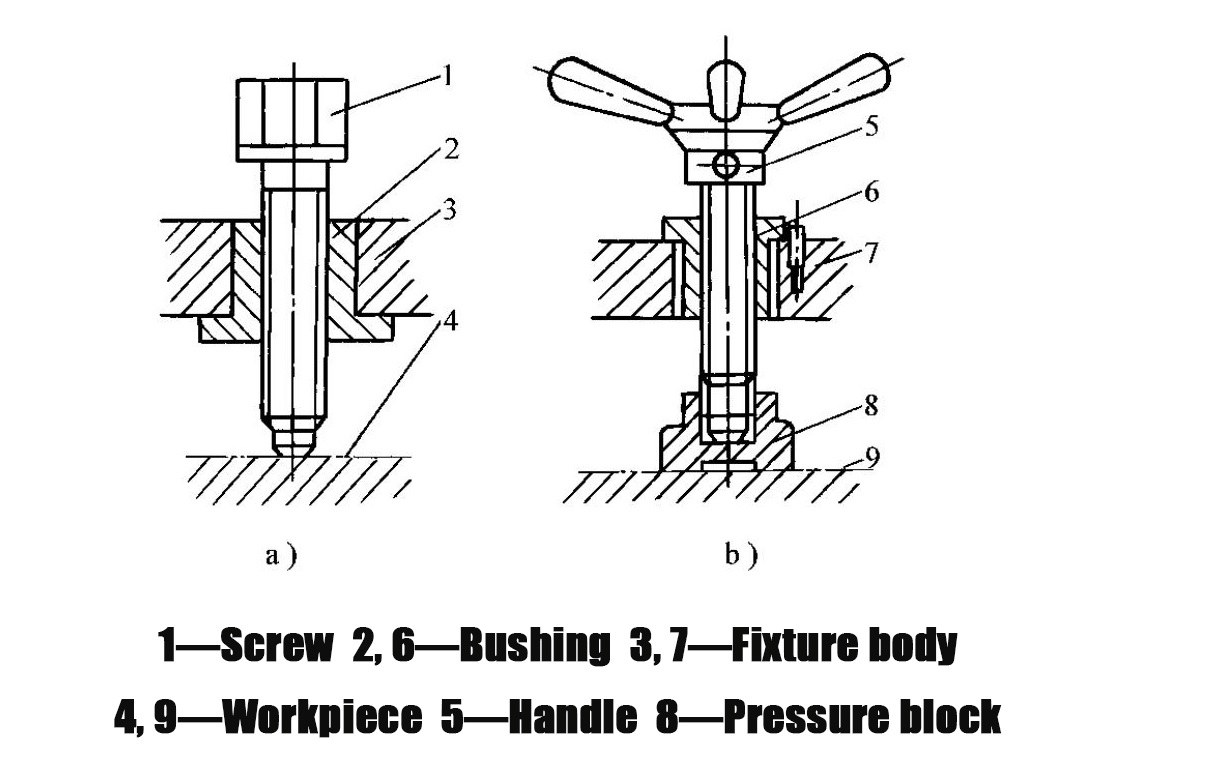

- पेंच क्लैम्पिंग तंत्र

- पेंच, नट, वॉशर और प्रेशर प्लेट से बना एक क्लैम्पिंग तंत्र

- विशेषताएं: सरल संरचना, आसान निर्माण, बेहतर सेल्फ-लॉकिंग क्षमता और उच्च क्लैम्पिंग बल, जो इसे फिक्स्चर में सबसे अधिक उपयोग किया जाने वाला क्लैम्पिंग तंत्र बनाता है।

- व्यावहारिक अनुप्रयोगों:

- चित्र 1-53 में एक सिंगल स्क्रू क्लैम्पिंग मैकेनिज्म दिखाया गया है; चित्र 1-53a में, स्क्रू सीधे वर्कपीस को दबाता है, जिससे वर्कपीस को नुकसान हो सकता है और वह घूमने लग सकता है; चित्र 1-53b में स्क्रू हेड के नीचे एक प्रेशर ब्लॉक लगाकर इस कमी को दूर किया गया है।

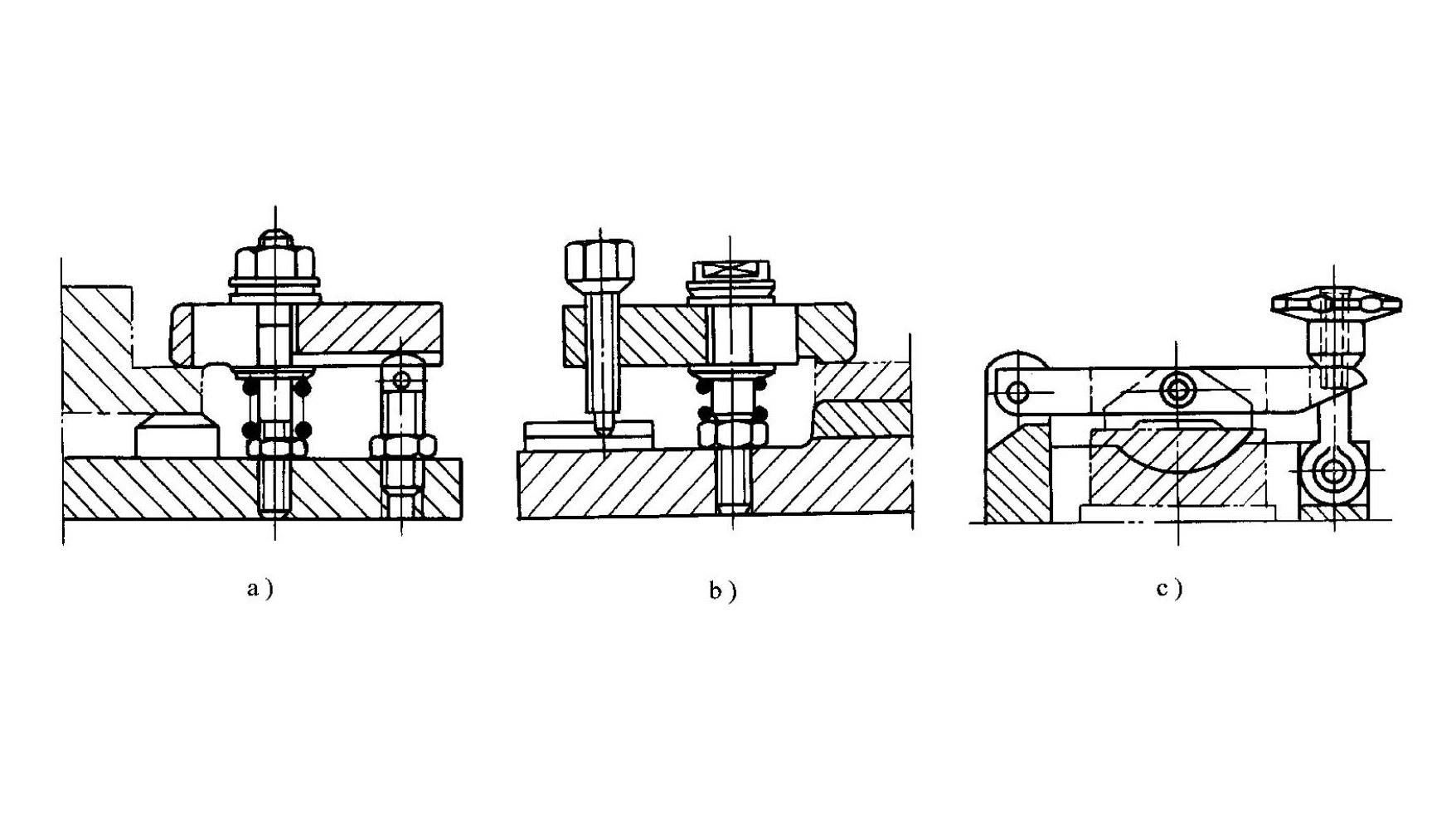

- चित्र 1-54 एक विशिष्ट स्क्रू प्रेशर-प्लेट क्लैम्पिंग तंत्र को दर्शाता है; चित्र 1-54a और 1-54b चल प्रेशर-प्लेट प्रकार हैं जो क्लैम्पिंग के लिए लीवर सिद्धांत का उपयोग करते हैं; क्लैम्पिंग बिंदु, आधार बिंदु और लगाए गए बल बिंदु की अलग-अलग सापेक्ष स्थितियों के कारण, लीवर अनुपात और क्लैम्पिंग बल भिन्न होते हैं, जिसमें चित्र 1-54c उच्चतम बल प्रवर्धन प्रदान करता है।

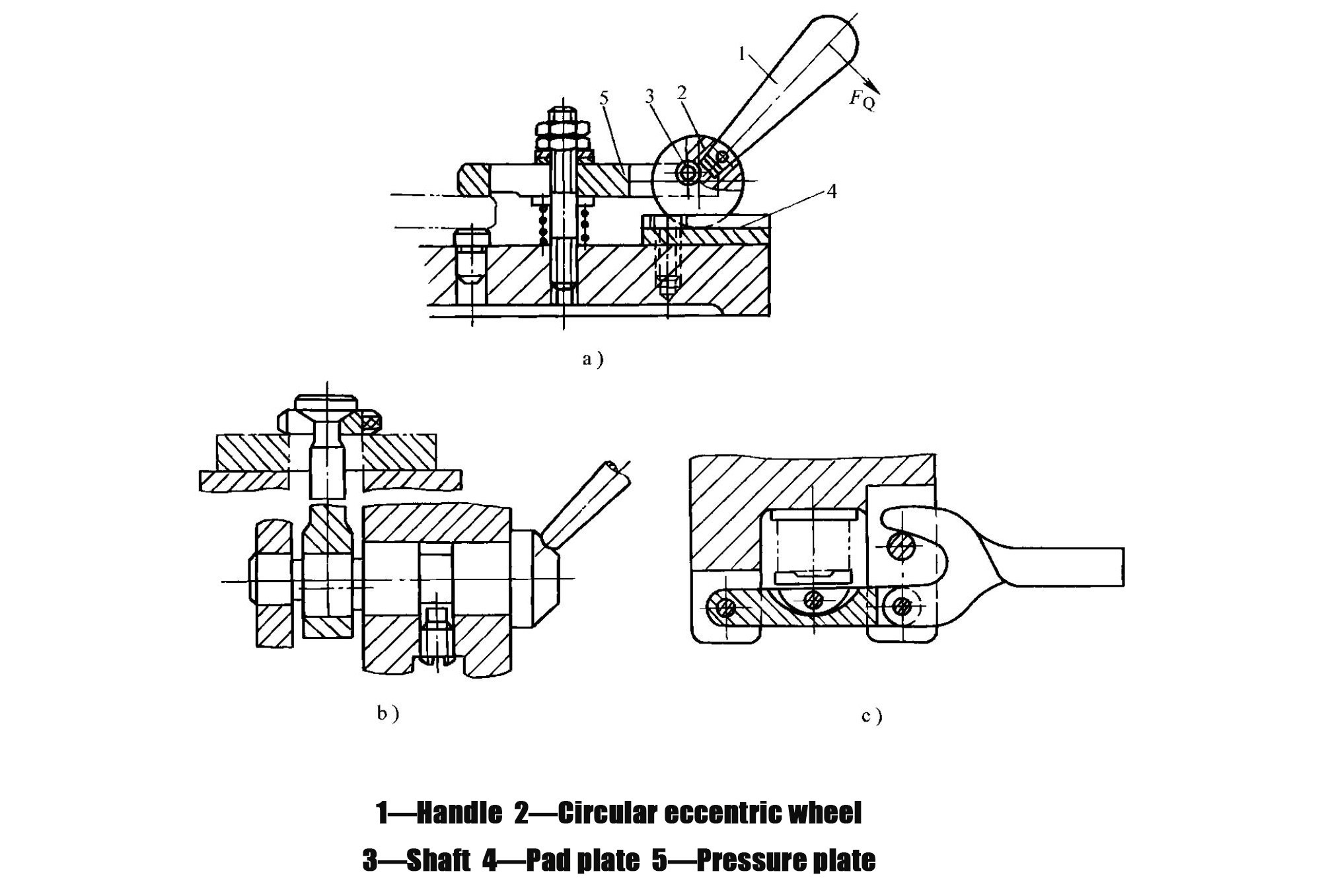

- विलक्षण क्लैम्पिंग तंत्र

- एक ऐसा तंत्र जो एक विलक्षण तत्व का उपयोग करके वर्कपीस को प्रत्यक्ष या अप्रत्यक्ष रूप से जकड़ता है (चित्र 1-55)

- व्यावहारिक अनुप्रयोगों:

- चित्र 1-55a में, प्रेसिंग हैंडल 1 के कारण वृत्ताकार सनकी कैम 2 शाफ्ट 3 के चारों ओर घूमता है, जिससे इसकी बेलनाकार सतह बैकिंग प्लेट 4 के विरुद्ध दबती है; प्रतिक्रिया बल शाफ्ट 3 को ऊपर उठाता है और प्रेशर प्लेट 5 को वर्कपीस को जकड़ने के लिए चलाता है।

- चित्र 1-55b और 1-55c क्रमशः एक विलक्षण शाफ्ट और एक विलक्षण फोर्क का उपयोग करने वाले तंत्रों को दर्शाते हैं।

- प्रदर्शन विशेषताएँ: संचालन में आसान और तेजी से क्लैम्पिंग करने में सक्षम, लेकिन अपेक्षाकृत कम क्लैम्पिंग बल और स्ट्रोक प्रदान करता है।

- अनुप्रयोग क्षेत्र: कम काटने वाले बलों के साथ किए जाने वाले कार्यों के लिए उपयुक्त, जैसे कि छोटी शीट-मेटल पार्ट्स की स्टैम्पिंग और ड्रिलिंग से पहले त्वरित स्थिति निर्धारण और क्लैम्पिंग।

7.5सामान्य वायवीय और हाइड्रोलिक ड्राइव सिस्टम की विशेषताएं क्या हैं?

मैनुअल क्लैम्पिंग में वर्कपीस को क्लैम्प करने के लिए बल-संचरण तंत्र के माध्यम से मानव बल का प्रयोग किया जाता है। आधुनिक उच्च-दक्षता वाले फिक्स्चर में, पावर क्लैम्पिंग का व्यापक रूप से उपयोग किया जाता है। पावर सिस्टम में न्यूमेटिक, हाइड्रोलिक, इलेक्ट्रिक, इलेक्ट्रोमैग्नेटिक और वैक्यूम ड्राइव शामिल हैं, जिनमें से न्यूमेटिक और हाइड्रोलिक ट्रांसमिशन सिस्टम सबसे अधिक उपयोग किए जाते हैं।

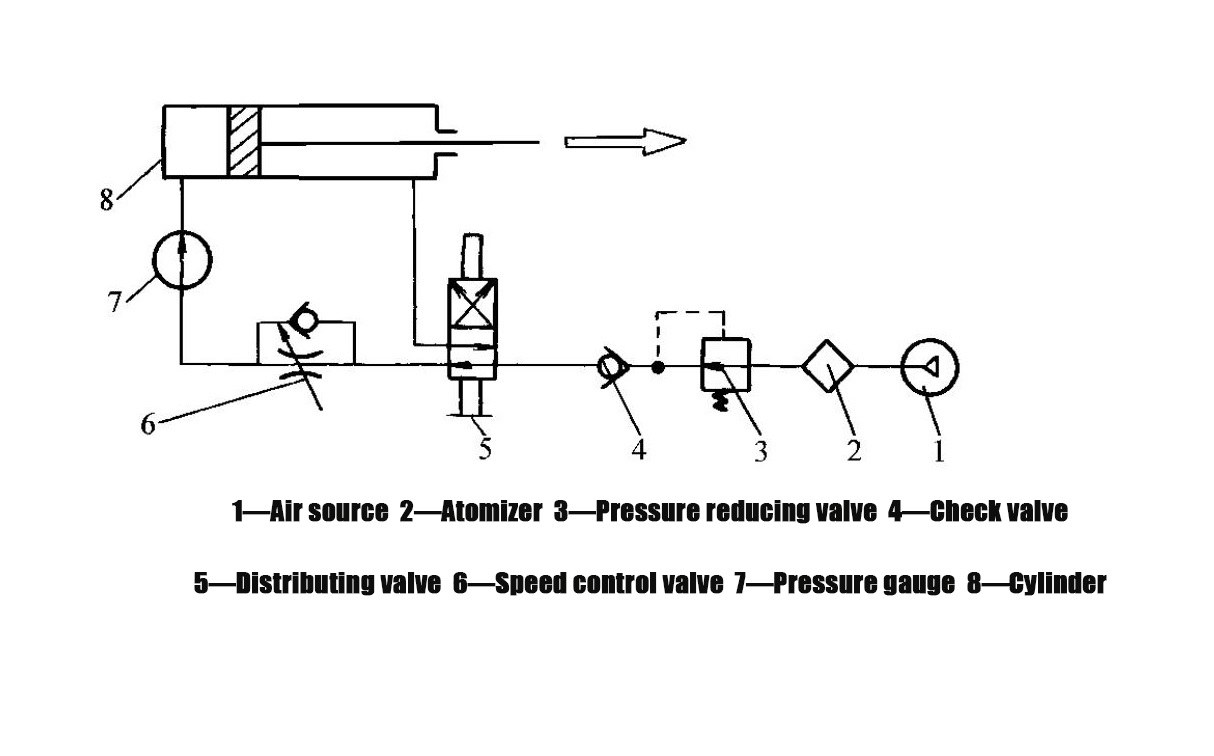

- न्यूमेटिक ट्रांसमिशन सिस्टम

- कार्य सिद्धांत: ऊर्जा स्रोत के रूप में संपीड़ित वायु का उपयोग करता है

- प्रदर्शन विशेषताएँ: तीव्र क्रियाशीलता, समायोज्य दबाव, कम प्रदूषण और सरल उपकरण रखरखाव; हालाँकि, इनमें क्लैम्पिंग कठोरता अपेक्षाकृत कम होती है और आमतौर पर बड़े संरचनात्मक आयामों की आवश्यकता होती है।

- सिस्टम की सामान्य संरचना (चित्र 1-56): वायु स्रोत 1 द्वारा आपूर्ति की गई संपीड़ित वायु लुब्रिकेटर 2 से होकर गुजरती है (जहाँ यह सिलेंडर को चिकनाई देने के लिए एटोमाइज्ड लुब्रिकेटिंग तेल के साथ मिश्रित होती है), दबाव कम करने वाले वाल्व 3 से होकर गुजरती है (जो दबाव को कार्य स्तर तक कम करता है), और चेक वाल्व 4 से होकर गुजरती है (जो वायु आपूर्ति में रुकावट या अचानक दबाव में गिरावट की स्थिति में क्लैम्पिंग तंत्र को ढीला होने से रोकता है); फिर वायु को दिशात्मक नियंत्रण वाल्व 5 द्वारा वायु के सेवन और निकास के लिए नियंत्रित किया जाता है, और प्रवाह नियंत्रण वाल्व 6 पिस्टन की गति को समायोजित करता है; दबाव को प्रेशर गेज 7 द्वारा दर्शाया जाता है; सिलेंडर 8 पिस्टन को चलाता है, जो बदले में वर्कपीस को क्लैम्प करने के लिए क्लैम्पिंग तंत्र को सक्रिय करता है।

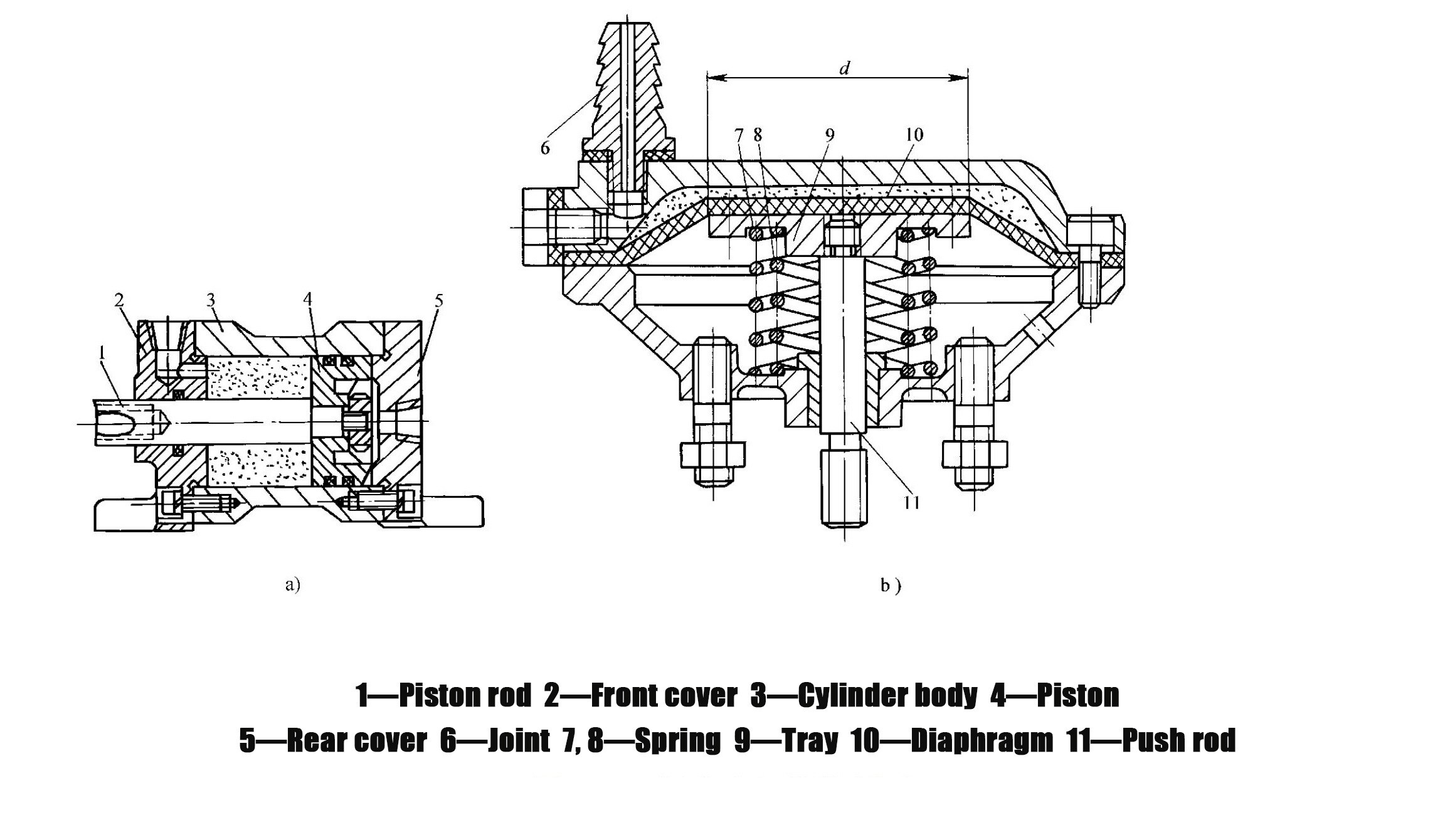

- सामान्यतः उपयोग किए जाने वाले वायवीय सिलेंडर:

- पिस्टन-प्रकार के सिलेंडर (चित्र 1-57a): एक लंबा कार्यशील स्ट्रोक प्रदान करते हैं, और आउटपुट बल स्ट्रोक की लंबाई से प्रभावित नहीं होता है।

- डायाफ्राम-प्रकार के सिलेंडर (चित्र 1-57b): इनमें बेहतर सीलिंग क्षमता, सघन और सरल संरचना, कम घर्षण घटक और लंबी सेवा आयु जैसी विशेषताएं होती हैं; हालांकि, इनका कार्यशील स्ट्रोक छोटा होता है और आउटपुट बल स्ट्रोक की लंबाई के साथ बदलता रहता है।

- अनुप्रयोग क्षेत्र: स्टैम्पिंग प्रेस स्वचालन लाइनों में और मशीनिंग केंद्रों पर त्वरित क्लैम्पिंग के लिए व्यापक रूप से उपयोग किया जाता है।

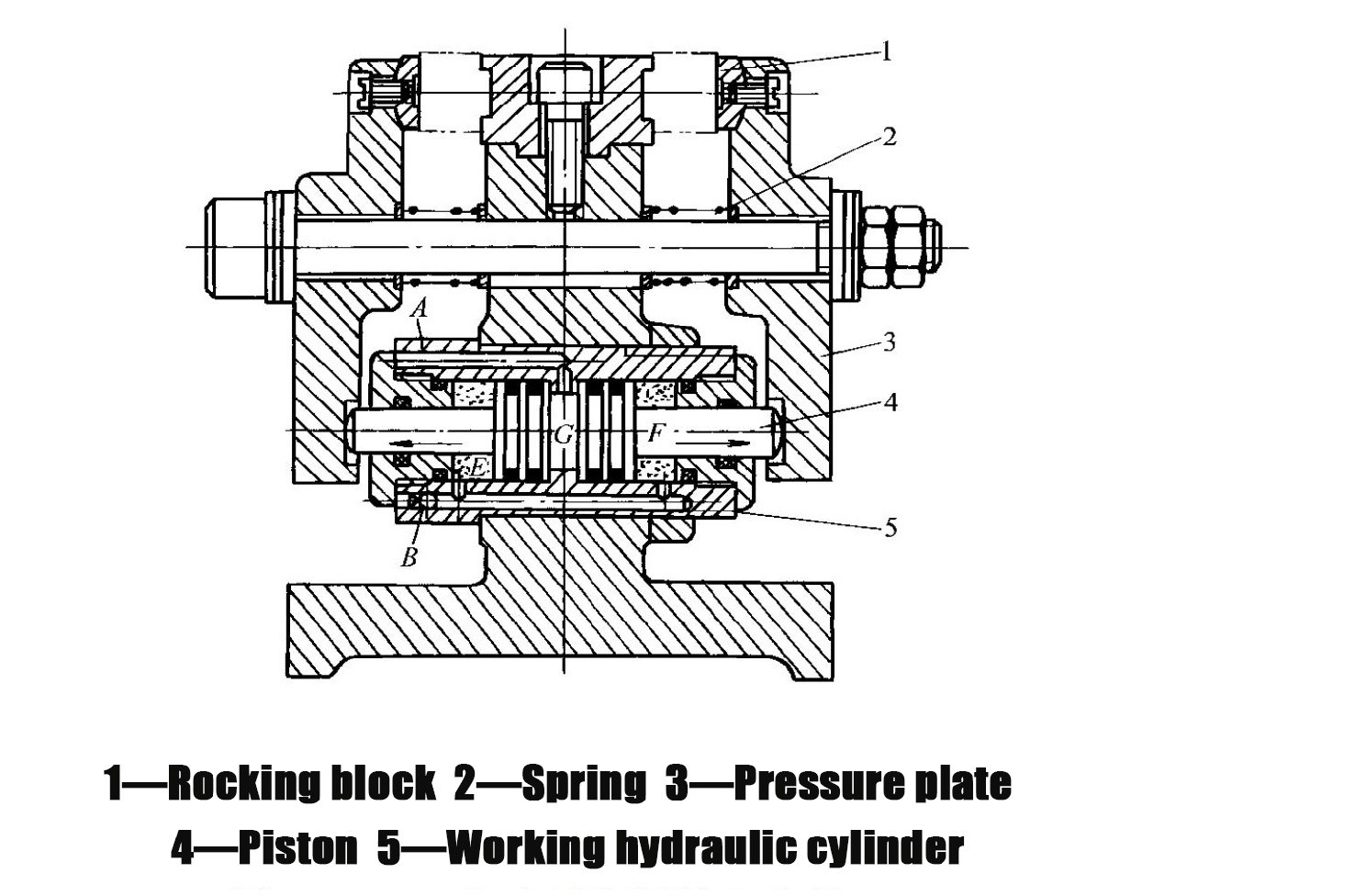

- हाइड्रोलिक ट्रांसमिशन सिस्टम

- कार्य सिद्धांत: यह प्रणाली दबावयुक्त तेल को कार्यशील माध्यम के रूप में उपयोग करती है और वायवीय प्रणालियों के समान सिद्धांतों पर कार्य करती है।

- न्यूमेटिक सिस्टम की तुलना में प्रदर्शन विशेषताएँ: अधिक क्लैम्पिंग बल, उच्च क्लैम्पिंग कठोरता, अधिक विश्वसनीय क्लैम्पिंग, छोटे सिलेंडर आकार और कम शोर स्तर प्रदान करते हैं; मुख्य कमियाँ तेल रिसाव की प्रवृत्ति और हाइड्रोलिक घटकों के लिए आवश्यक उच्च निर्माण सटीकता हैं।

- व्यावहारिक अनुप्रयोग का उदाहरण (चित्र 1-58): मिलिंग मशीन के लिए एक द्विदिशात्मक हाइड्रोलिक क्लैम्पिंग फिक्स्चर; जब पाइपलाइन A के माध्यम से कार्यशील हाइड्रोलिक सिलेंडर 5 के कक्ष G में दबावयुक्त तेल प्रवेश करता है, तो दोनों पिस्टन 4 एक साथ बाहर की ओर धकेले जाते हैं, जिससे दबाव प्लेट 3 वर्कपीस को जकड़ लेती हैं; जब पाइपलाइन B के माध्यम से हाइड्रोलिक सिलेंडर 5 के दोनों सिरों पर स्थित कक्ष E और F में दबावयुक्त तेल प्रवेश करता है, तो पिस्टन 4 वापस धकेले जाते हैं; फिर स्प्रिंग 2 दोनों ओर की दबाव प्लेटों को वापस अपनी जगह पर धकेल देती हैं, जिससे वर्कपीस मुक्त हो जाता है।

- अनुप्रयोग क्षेत्र: उच्च क्लैम्पिंग बल, उच्च कठोरता और स्थिर स्थिति सटीकता की आवश्यकता वाले मशीनिंग कार्यों के लिए विशेष रूप से उपयुक्त।

8.0उत्पादन आवश्यकताओं के आधार पर उपयुक्त मशीन टूल फिक्स्चर का चयन कैसे करें

| उत्पादन परिदृश्य | अनुशंसित फिक्स्चर प्रकार | चयन का कारण |

| एकल-टुकड़ा और छोटे बैच का उत्पादन | सामान्य प्रयोजन वाले फिक्स्चर, मॉड्यूलर फिक्स्चर | लागत कम करें, लचीलापन बढ़ाएं |

| छोटे से मध्यम स्तर के उत्पादन | समायोज्य फिक्स्चर | एक से अधिक समान वर्कपीस के लिए अनुकूलित करें; दक्षता और लागत में संतुलन बनाए रखें। |

| बड़े पैमाने पर उत्पादन (कताई मशीनों पर घूमने वाले पुर्जे) | समर्पित स्व-केंद्रित फिक्स्चर | संरचना को अनुकूलित करें, संचालन को सरल बनाएं |

| बड़े पैमाने पर उत्पादन (स्टैम्पिंग प्रेस पर शीट मेटल) | विशेष स्टैम्पिंग फिक्स्चर | उच्च मात्रा में स्थिर उत्पादन की आवश्यकताओं को पूरा करें |

| नए उत्पाद का परीक्षण उत्पादन | मॉड्यूलर फिक्स्चर | त्वरित पुनर्संरचना, परीक्षण चक्र को छोटा करें |

| स्वचालित उत्पादन लाइनें | स्थानांतरण फिक्स्चर + वायवीय/हाइड्रोलिक ड्राइव सिस्टम | क्लैम्पिंग और वर्कपीस परिवहन को एकीकृत करें |

| उच्च परिशुद्धता मशीनिंग (पीसने) | टेपर मैंड्रेल फिक्स्चर | उच्च सेंटरिंग सटीकता सुनिश्चित करें |

| उच्च परिशुद्धता मशीनिंग (बोरिंग) | इंटरफेरेंस-फिट मैंड्रेल | अत्यधिक स्थिति से बचें |

9.0मशीन टूल फिक्स्चर कोर से संबंधित अक्सर पूछे जाने वाले प्रश्न (FAQ)

प्रश्न: मशीन टूल फिक्स्चर क्या होता है?

ए: मशीनिंग में वर्कपीस को सही जगह पर रखने के लिए मशीन टूल फिक्स्चर का उपयोग किया जाता है। यह वर्कपीस को सटीक स्थिति में रखता है और फिर उसे मजबूती से जकड़ लेता है ताकि मशीनिंग में सटीकता सुनिश्चित हो सके। इसका मुख्य कार्य वर्कपीस को सटीक रूप से स्थापित करना और उसे मजबूती से जकड़ना है।

प्रश्न: मशीन टूल फिक्स्चर के मुख्य वर्गीकरण क्या हैं?

ए: विशेषज्ञता के स्तर के आधार पर, फिक्स्चर को सामान्य-उद्देश्य, विशेष-उद्देश्य, समायोज्य, मॉड्यूलर और स्थानांतरण फिक्स्चर के रूप में वर्गीकृत किया जा सकता है; मशीन टूल के प्रकार के आधार पर, इनमें खराद, मिलिंग मशीन, ड्रिलिंग मशीन, बोरिंग मशीन और अन्य के लिए फिक्स्चर शामिल हैं; विद्युत स्रोत के आधार पर, वे मैनुअल, वायवीय, हाइड्रोलिक या विद्युत चुम्बकीय फिक्स्चर हो सकते हैं।

प्रश्न: वर्कपीस पोजिशनिंग का मूल सिद्धांत क्या है?

ए: मूल सिद्धांत छह-बिंदु स्थिति निर्धारण सिद्धांत है। किसी वस्तु में अंतरिक्ष में छह प्रकार की स्वतंत्रता होती है (तीन स्थानान्तरणीय और तीन घूर्णीय)। इन छह प्रकार की स्वतंत्रता को सीमित करने के लिए छह आधार बिंदुओं का उपयोग करके, वस्तु की स्थिति को पूरी तरह से परिभाषित किया जा सकता है।

प्रश्न: पूर्ण स्थिति निर्धारण, अपूर्ण स्थिति निर्धारण, अति-स्थिति निर्धारण और अल्प-स्थिति निर्धारण में क्या अंतर है?

ए: पूर्ण स्थिति निर्धारण छहों डिग्री स्वतंत्रता को प्रतिबंधित करता है; अपूर्ण स्थिति निर्धारण छह से कम डिग्री स्वतंत्रता को प्रतिबंधित करता है लेकिन फिर भी मशीनिंग आवश्यकताओं को पूरा करता है, और दोनों का आमतौर पर उपयोग किया जाता है; कम स्थिति निर्धारण आवश्यक डिग्री स्वतंत्रता को प्रतिबंधित करने में विफल रहता है और यह सख्ती से निषिद्ध है; अधिक स्थिति निर्धारण एक ही डिग्री स्वतंत्रता को कई बार प्रतिबंधित करता है और इसका मूल्यांकन इस आधार पर किया जाना चाहिए कि क्या यह सटीकता को प्रभावित करता है।

प्रश्न: क्लैम्पिंग उपकरणों के लिए बुनियादी आवश्यकताएं क्या हैं?

ए: क्लैम्पिंग प्रक्रिया से वर्कपीस की स्थिति में कोई परिवर्तन नहीं होना चाहिए; क्लैम्पिंग बल उपयुक्त होना चाहिए (कंपन या अत्यधिक विरूपण के बिना स्थिर); संचालन सुविधाजनक, श्रम-बचत और सुरक्षित होना चाहिए; और स्वचालन का स्तर उत्पादन मात्रा के अनुरूप होना चाहिए।

प्रश्न: वर्कपीस पोजिशनिंग के लिए आमतौर पर कौन-कौन से तत्व उपयोग किए जाते हैं?

ए: समतल स्थिति निर्धारण के लिए: सपोर्ट पिन, सपोर्ट प्लेट, समायोज्य सपोर्ट और स्व-संरेखण सपोर्ट; बाहरी बेलनाकार सतहों के लिए: वी-ब्लॉक, स्लीव और तीन-जबड़े वाले स्व-केंद्रित चक; छेद-आधारित स्थिति निर्धारण के लिए: लोकेटिंग पिन, बेलनाकार मैंड्रेल, टेपर पिन और टेपर मैंड्रेल; एक-तल-दो-छेद स्थिति निर्धारण के लिए: बेलनाकार पिन और एक रिलीव्ड पिन के साथ संयुक्त समतल सपोर्ट।

प्रश्न: उपयुक्त मशीन टूल फिक्स्चर का चयन कैसे किया जाना चाहिए?

ए: एकल-टुकड़ा और छोटे बैचों के लिए सामान्य-उद्देश्य या मॉड्यूलर फिक्स्चर; छोटे से मध्यम बैचों के लिए समायोज्य फिक्स्चर; बड़े बैचों के लिए विशेष-उद्देश्य या स्थानांतरण फिक्स्चर; नए उत्पाद परीक्षणों के लिए मॉड्यूलर फिक्स्चर; और उच्च परिशुद्धता मशीनिंग के लिए उच्च-केंद्रित-सटीकता वाले तत्व (जैसे टेपर मैंड्रेल), जो ओवर-पोजिशनिंग से बचते हैं।

प्रश्न: क्लैम्पिंग बल का अनुमान कैसे लगाया जाता है?

ए: दो सामान्य विधियों का उपयोग किया जाता है: सादृश्य विधि, जो समान फिक्स्चर और अनुभव के आधार पर बल का अनुमान लगाती है, और स्थैतिक संतुलन विधि, जो सैद्धांतिक क्लैम्पिंग बल की गणना करती है और इसे एक सुरक्षा कारक (रफ मशीनिंग के लिए 2.5-3, फिनिश मशीनिंग के लिए 1.5-2) से गुणा करती है।

संदर्भ

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method