- 1.0शीट मेटल स्टैम्पिंग और डाइज़ का परिचय

- 2.0शीट मेटल में आकार देने की क्षमता और तन्यता को समझना

- 3.0शीट मेटल स्टैम्पिंग डाइज़: घटक और कार्य

- 4.0कटिंग डाई और ब्लैंकिंग ऑपरेशन

- 5.0फॉर्मिंग डाई और उनके प्रमुख संचालन

- 6.0एकल स्टेशन और एकाधिक स्टेशन डाई

- 7.0स्टैम्पिंग में डाई स्नेहन का महत्व

- 8.0सर्कल ग्रिड विश्लेषण (CGA): मुद्रांकित भाग की गुणवत्ता का अनुकूलन

- 9.0डाई डिज़ाइन में परिमित तत्व मॉडलिंग (FEM) का उपयोग

- 10.0FAQ: शीट मेटल स्टैम्पिंग और डाइज़

शीट मेटल स्टैम्पिंग एक उच्च-मात्रा वाली निर्माण प्रक्रिया है जो विशेष डाई और शक्तिशाली प्रेस का उपयोग करके धातु की शीटों को सटीक भागों में आकार देती है और काटती है। ऑटोमोटिव, एयरोस्पेस और उपकरणों जैसे उद्योगों में व्यापक रूप से उपयोग की जाने वाली यह प्रक्रिया जटिल घटकों का कुशलतापूर्वक उत्पादन करने के लिए सामग्री की बनावट को इंजीनियर्ड टूलिंग के साथ जोड़ती है।

1.0शीट मेटल स्टैम्पिंग और डाइज़ का परिचय

शीट मेटल स्टैम्पिंग एक उच्च-मात्रा वाली विनिर्माण प्रक्रिया है जिसमें मुद्रांकन प्रेस और शीट धातु को तैयार पुर्जों में आकार देने और काटने के लिए विशेष डाईज़। प्रेस डाई सेट को बंद करने के लिए आवश्यक बल प्रदान करता है, जिससे पुर्जे का निर्माण होता है।

जबकि उत्पादन मुद्रांकन आम तौर पर .020” से .080” मोटाई वाली शीट धातु सामग्री का उपयोग करके किया जाता है, इस प्रक्रिया को बहुत पतली पन्नी (.001”) और 1.000” के करीब मोटी प्लेट स्टॉक पर भी लागू किया जा सकता है।

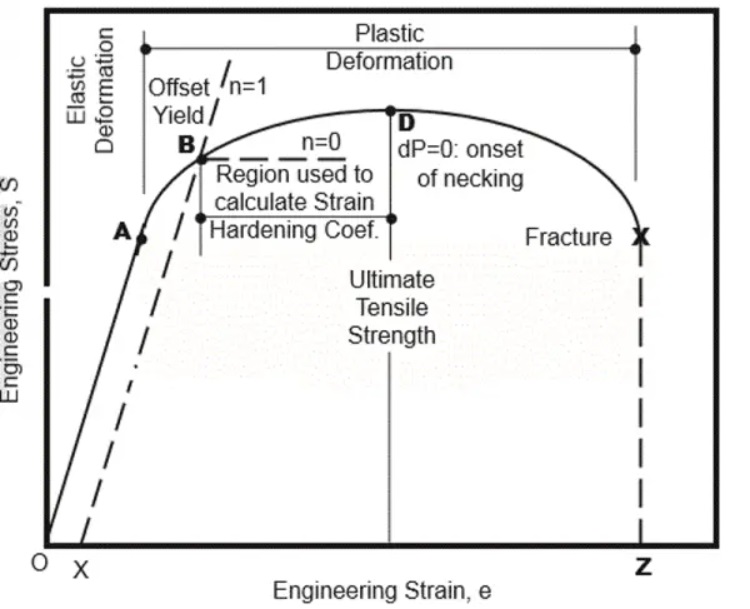

2.0शीट मेटल में आकार देने की क्षमता और तन्यता को समझना

फॉर्मेबिलिटी वह प्राथमिक विशेषता है जो यह निर्धारित करती है कि शीट मेटल सामग्री स्टैम्पिंग में कितनी अच्छी तरह काम करती है। यह सामग्री की मोड़ने, खींचने या वांछित आकार में खींचने की क्षमता को संदर्भित करती है। ये गुण धातुकर्म शब्द के अंतर्गत आते हैं। लचीलापन, जो सामग्री की बिना टूटे विकृत और लंबी होने की क्षमता है। पुर्ज़े की ज्यामिति और जटिलता सीधे तौर पर प्रभावित करती है कि सामग्री को कितना विकृत होना चाहिए।

भौतिक गुणों के अतिरिक्त, अन्य कारक भी रूप-क्षमता को प्रभावित करते हैं, जैसे:

- डाई का डिज़ाइन

- प्रेस के प्रकार और क्षमताएँ

- प्रेस स्ट्रोक गति

- स्नेहन विधियाँ

- शीट धातु फीडिंग तंत्र

- निगरानी और नियंत्रण प्रणाली

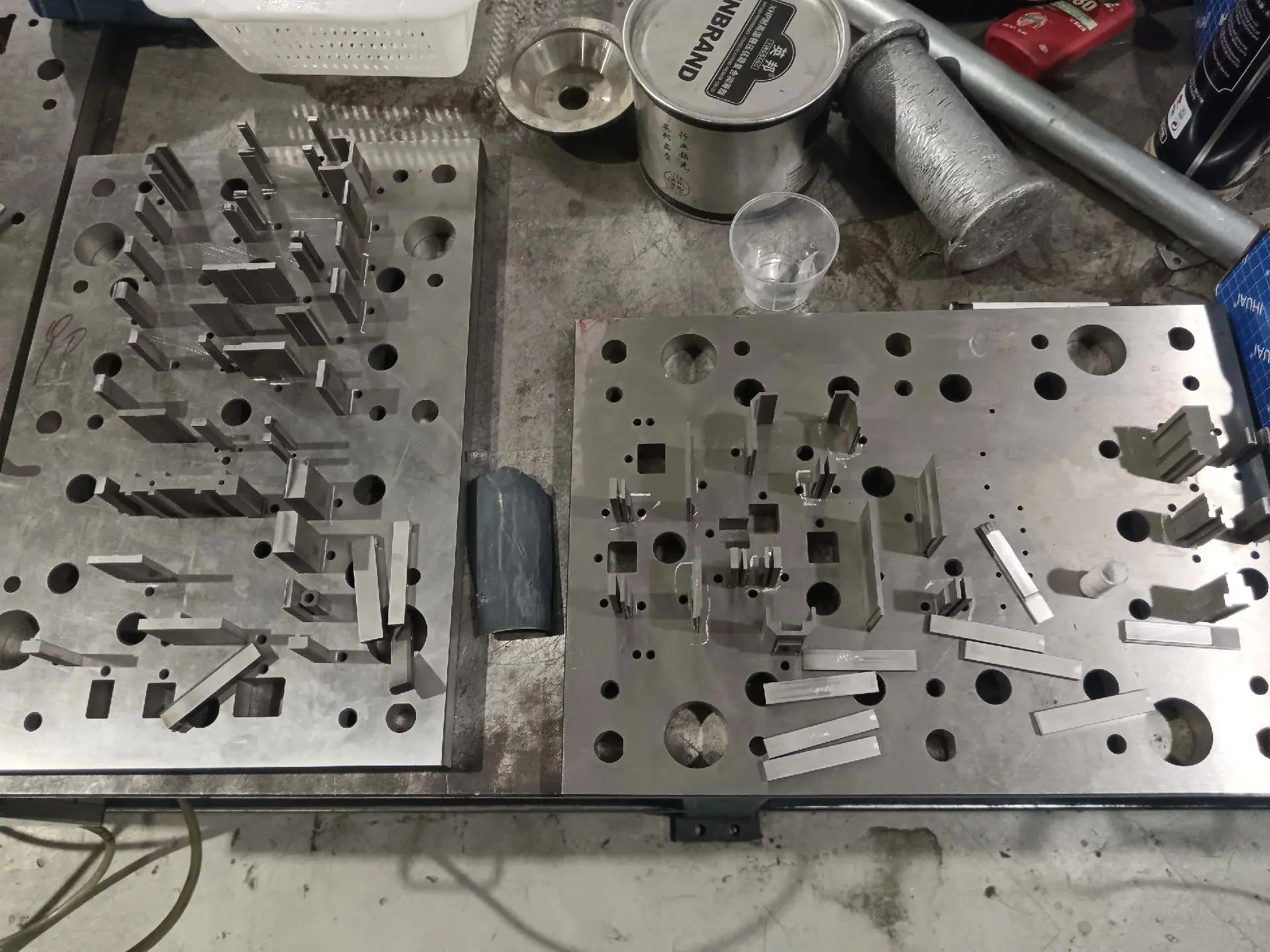

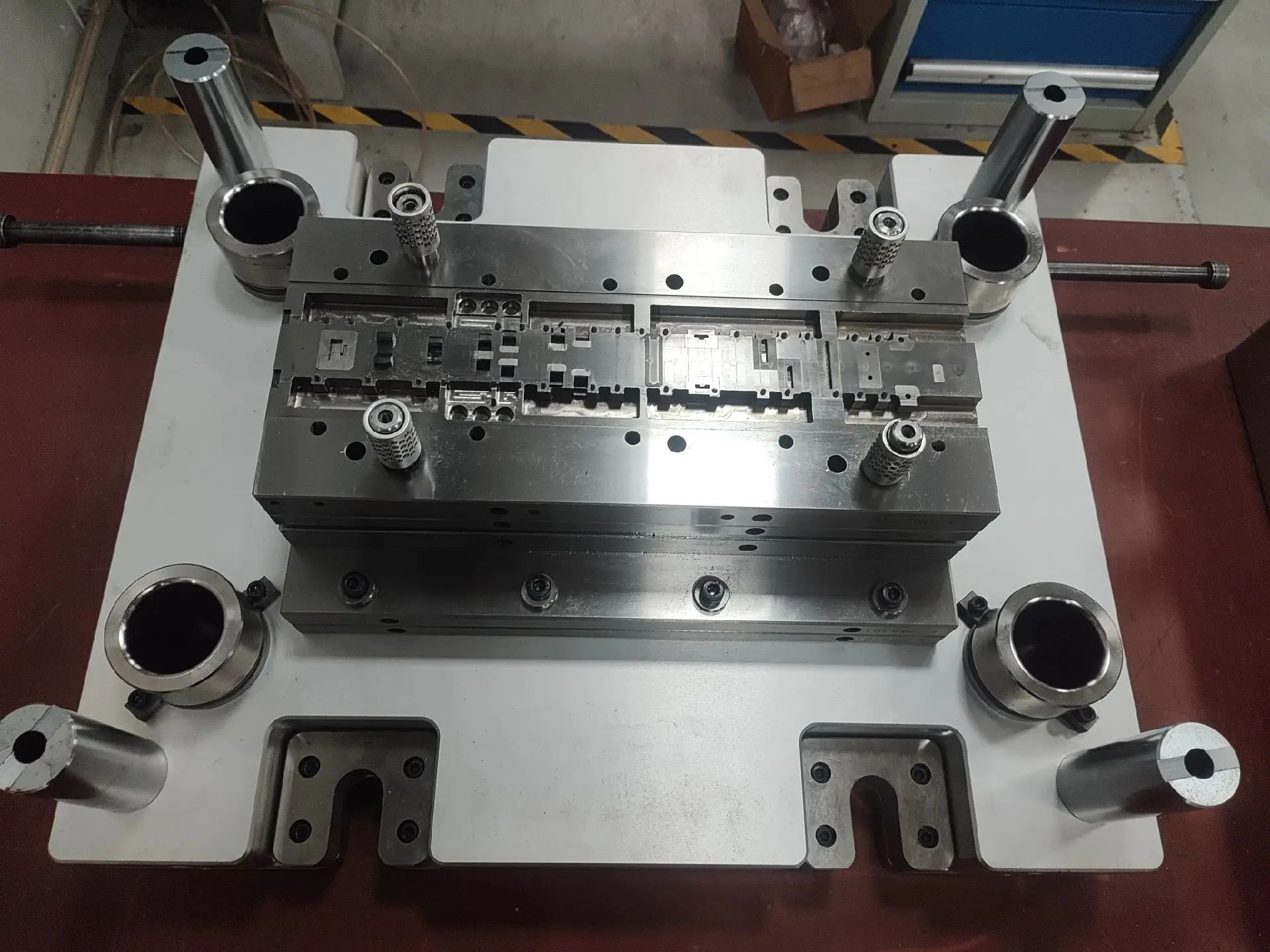

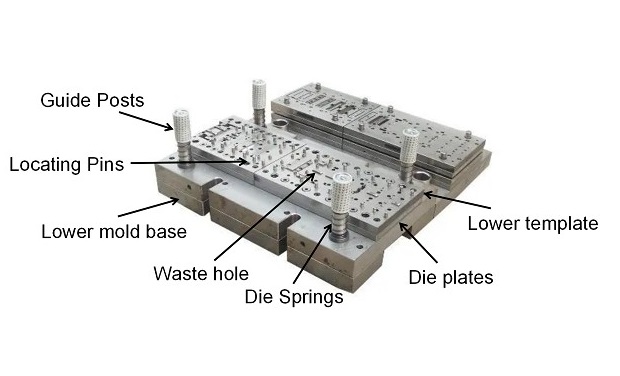

3.0शीट मेटल स्टैम्पिंग डाइज़: घटक और कार्य

प्रेस के प्रत्येक स्ट्रोक में सुसंगत और सटीक परिणाम देने के लिए डाइज़ को सावधानीपूर्वक इंजीनियर किया जाता है।

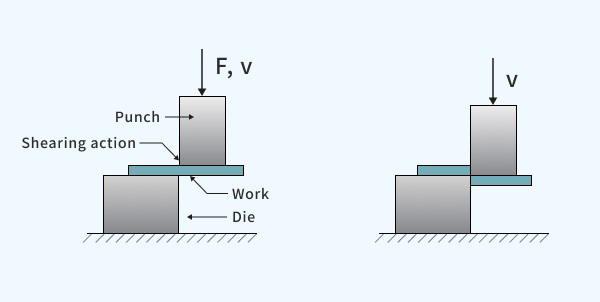

4.0कटिंग डाई और ब्लैंकिंग ऑपरेशन

कटिंग डाई का उपयोग शीट धातु को वांछित आकार में काटने के लिए किया जाता है। ये कई विशिष्ट कार्य करते हैं, जैसे:

- रिक्त: शीट से भाग की पूरी बाहरी प्रोफ़ाइल को काटना

- छिद्रण: छेद या स्लॉट बनाने के लिए स्लग को हटाना

- ट्रिमिंग: निर्मित भागों से अतिरिक्त धातु को काटना

इन कार्यों में, पंच (नर) और डाई (मादा) के बीच उचित डाई क्लीयरेंस अत्यंत महत्वपूर्ण है। यह क्लीयरेंस स्टॉक की मोटाई और टेम्पर पर आधारित होता है। सामान्यतः, मोटे या कठोर स्टॉक के लिए अधिक क्लीयरेंस की आवश्यकता होती है। नरम धातुएँ पंच के गहरे प्रवेश की अनुमति देती हैं।

5.0फॉर्मिंग डाई और उनके प्रमुख संचालन

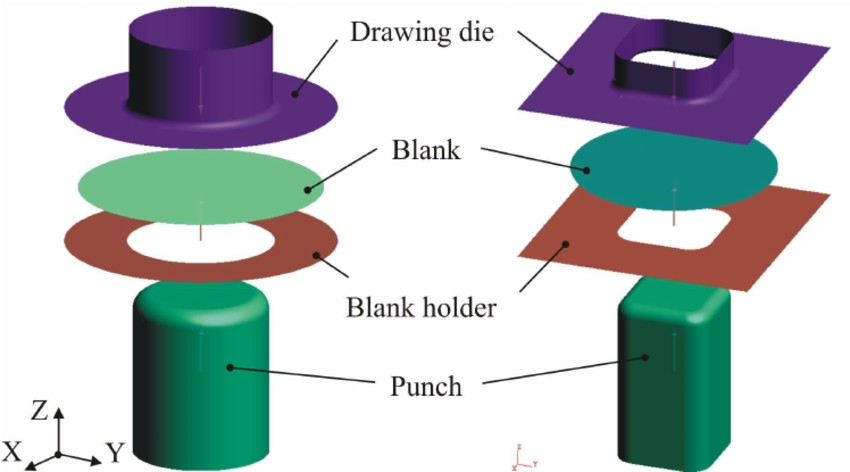

फॉर्मिंग का अर्थ है धातु को काटकर नहीं, बल्कि डाई की आकृति के आधार पर आकार देना। सामान्य फॉर्मिंग क्रियाओं में शामिल हैं:

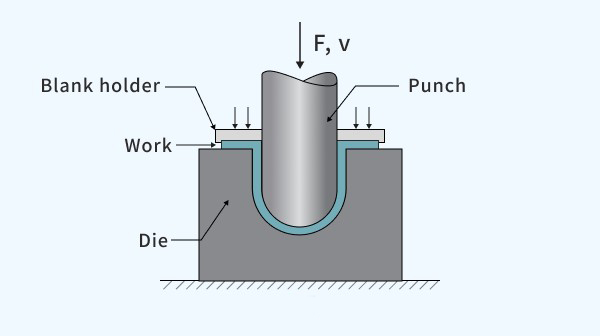

- चित्रकला: गहरे आकार बनाने के लिए एक खाली टुकड़े को डाई कैविटी में खींचना। इसके लिए एक रिक्त धारक धातु प्रवाह को नियंत्रित करने और झुर्रियों या फ्रैक्चरिंग को रोकने के लिए।

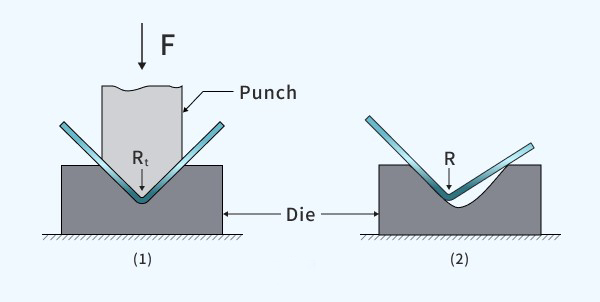

- झुकने: कठोरता और आकार जोड़ने के लिए परिभाषित कोण या वक्र बनाना

- फ्लैंगिंग: अतिरिक्त मजबूती या मजबूती के लिए किनारों से छोटे कोणीय विस्तार बनाना

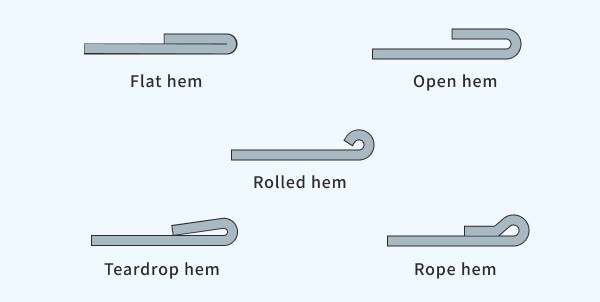

- हेमिंग: संयोजी भागों के लिए एक चिकना किनारा बनाने के लिए एक फ्लैंज को अपने ऊपर मोड़ना

प्रत्येक निर्माण प्रक्रिया अंतिम भाग की समग्र ज्यामिति, मजबूती और कार्यक्षमता में भूमिका निभाती है।

6.0एकल स्टेशन और एकाधिक स्टेशन डाई

मुद्रांकन कार्य विभिन्न प्रकार के डाई का उपयोग करके किया जा सकता है:

- एकल स्टेशन डाई:

- यौगिक डाई: एक साथ कई कटिंग ऑपरेशन करना, जैसे ब्लैंकिंग और पंचिंग

- संयोजन मर जाता है: काटने और बनाने दोनों को एक ही डाई में संयोजित करें

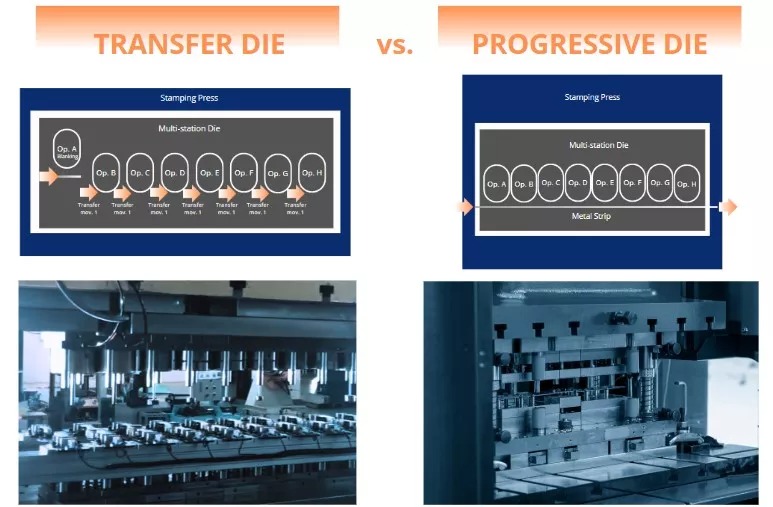

एकाधिक स्टेशन डाई:

- प्रगतिशील मर जाता है: कॉइल-फेड सामग्री का उपयोग करें, जिसमें प्रत्येक स्टेशन स्टैम्पिंग प्रक्रिया में एक चरण पूरा करता है। पुर्जे एक वाहक पट्टी के माध्यम से तब तक जुड़े रहते हैं जब तक वे पूरी तरह से बन और अलग नहीं हो जाते।

- स्थानांतरण मर जाता है: पूर्व-कट ब्लैंक का उपयोग करें जो एक ही डाई सेट के भीतर स्टेशन से स्टेशन तक यांत्रिक रूप से स्थानांतरित किए जाते हैं

- टेंडेम प्रेस लाइनें: बड़े पैमाने पर संचालन जहां श्रृंखला में प्रत्येक प्रेस एक विशिष्ट कार्य करता है (जैसे, ड्राइंग या ट्रिमिंग)

ये विभिन्न डाई विन्यास जटिल भागों को दक्षता और उच्च प्रवाह के साथ उत्पादित करने में सक्षम बनाते हैं।

7.0स्टैम्पिंग में डाई स्नेहन का महत्व

स्टैम्पिंग के दौरान, टूलिंग और धातु के स्टॉक के बीच उच्च दाब संपर्क से काफ़ी घर्षण उत्पन्न होता है। स्नेहन इस घर्षण को कम करता है, जिससे उपकरण का जीवनकाल बढ़ता है, आवश्यक टन भार कम होता है, और सतह की फ़िनिश बेहतर होती है।

सामान्य स्नेहक प्रकारों में शामिल हैं:

- हल्के खनिज तेल

- उच्च-श्यानता वाले ड्राइंग यौगिक

- तेल-आधारित, जल-घुलनशील, या सिंथेटिक स्नेहक

इन्हें निम्नलिखित द्वारा लागू किया जा सकता है: - मैनुअल ब्रश या रोलर

- ड्रिप सिस्टम

- स्वचालित मशीन रोलर्स

- स्प्रे या बाढ़ अनुप्रयोग

सफल, सुसंगत निर्माण प्रक्रिया के लिए सही स्नेहन विधि और तरल पदार्थ का चयन आवश्यक है।

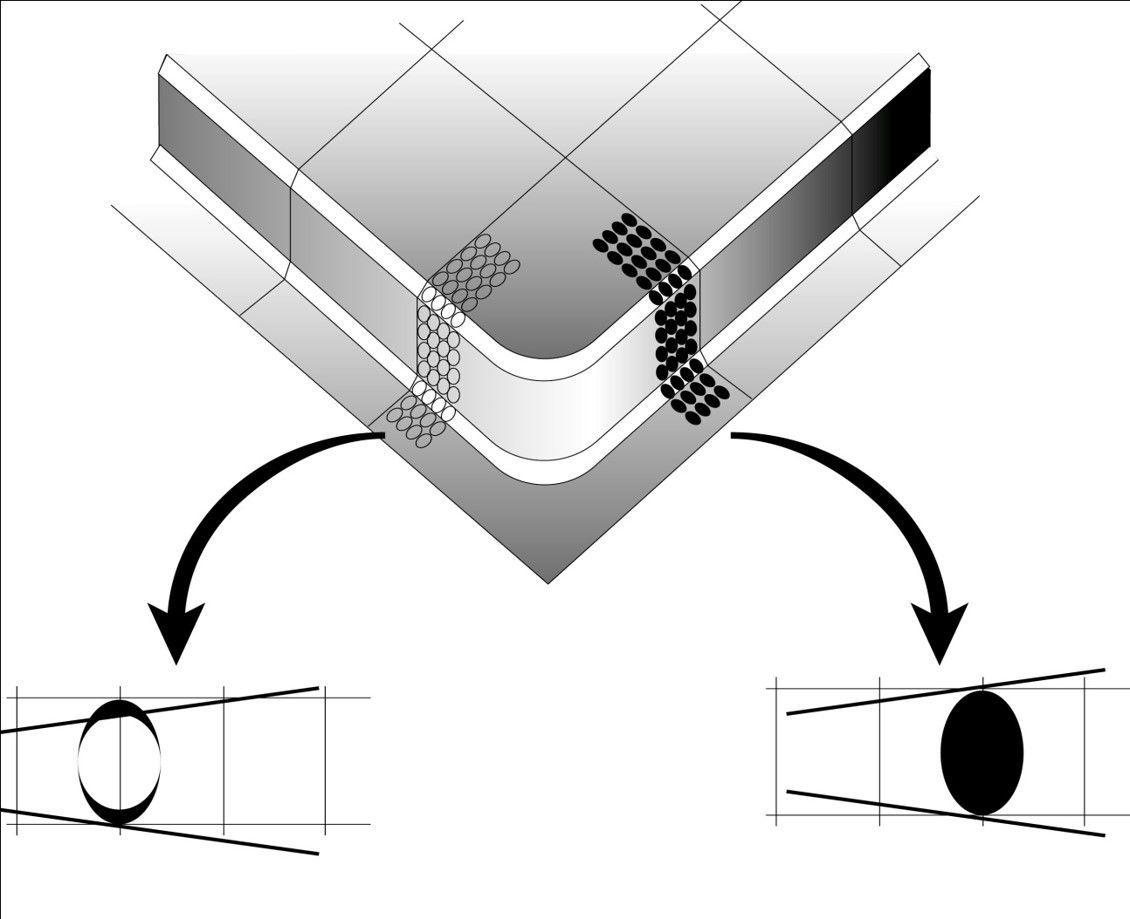

8.0सर्कल ग्रिड विश्लेषण (CGA): मुद्रांकित भाग की गुणवत्ता का अनुकूलन

विकृत ग्रिड का विश्लेषण करके, डाई निर्माता यह निर्धारित कर सकते हैं कि डाई में कहाँ संशोधन की आवश्यकता है। यह प्रक्रिया तब तक दोहराई जाती है जब तक कि अंतिम भाग गुणवत्ता संबंधी आवश्यकताओं को पूरा न कर ले।

9.0डाई डिज़ाइन में परिमित तत्व मॉडलिंग (FEM) का उपयोग

परीक्षण और त्रुटि में लगने वाले समय को कम करने के लिए, इंजीनियर तेजी से सिमुलेशन उपकरणों का उपयोग कर रहे हैं जैसे परिमित तत्व मॉडलिंग (FEM)FEM, डीप ड्राइंग जैसी जटिल निर्माण प्रक्रियाओं का आभासी विश्लेषण करने की अनुमति देता है, और भौतिक टूलिंग के निर्माण से पहले यह अनुमान लगाता है कि सामग्री कैसे व्यवहार करेगी। इससे मदद मिलती है:

- टूलींग पुनर्कार्य को न्यूनतम करें

- रिक्त आकार और माप को अनुकूलित करें

- डाई निर्माण से पहले सुनिश्चित करें कि पुर्जे विनिर्माण योग्य हैं

एफईएम को सीजीए और विशेषज्ञ शिल्प कौशल के साथ जोड़ने पर, अधिक कुशल स्टैम्पिंग कार्यप्रवाह और उच्च गुणवत्ता वाले पुर्जे प्राप्त होते हैं।

10.0FAQ: शीट मेटल स्टैम्पिंग और डाइज़

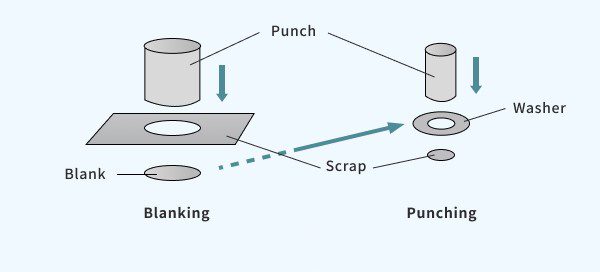

प्रश्न 1: शीट मेटल स्टैम्पिंग में ब्लैंकिंग और पंचिंग में क्या अंतर है?

उत्तर:1: ब्लैंकिंग में शीट से किसी हिस्से की बाहरी परिधि को काटा जाता है, जबकि पंचिंग में स्लग को हटाकर हिस्से के अंदर एक छेद या खुलापन बनाया जाता है। दोनों ही कटिंग डाई का उपयोग करके किए जाते हैं।

प्रश्न 2: प्रगतिशील और स्थानांतरण डाई में क्या अंतर है?

उत्तर2: प्रोग्रेसिव डाइज़ कॉइल स्टॉक को कई डाइ स्टेशनों से होकर गुज़ारते हैं, जहाँ प्रत्येक स्टेशन एक सतत पट्टी पर एक अलग ऑपरेशन करता है। ट्रांसफर डाइज़, यांत्रिक ट्रांसफर सिस्टम का उपयोग करके अलग-अलग ब्लैंक को एक स्टेशन से दूसरे स्टेशन तक ले जाते हैं।

प्रश्न 3: पंचिंग कार्यों में डाई क्लीयरेंस इतना महत्वपूर्ण क्यों है?

ए3: उचित डाई क्लीयरेंस साफ़ कट सुनिश्चित करता है, गड़गड़ाहट को रोकता है और उपकरण के घिसाव को कम करता है। इसे स्टॉक की मोटाई और सामग्री के गुणों के आधार पर समायोजित किया जाना चाहिए।

प्रश्न 4: गहरी ड्राइंग के दौरान झुर्रियां या फटने का क्या कारण होता है?

ए4: खराब आकार-क्षमता, अपर्याप्त ब्लैंकहोल्डिंग बल, या गलत पंच/डाई डिज़ाइन के कारण झुर्रियाँ, पतलापन या फटन हो सकता है। इन दोषों की पहचान और सुधार आमतौर पर CGA या FEM विश्लेषण के माध्यम से किया जाता है।

प्रश्न 5: धातु मुद्रांकन में किस प्रकार के स्नेहक का उपयोग किया जाना चाहिए?

उत्तर:5: स्नेहक का चुनाव कार्य के प्रकार और सामग्री पर निर्भर करता है। हल्के तेल हल्के-कर्तव्य निर्माण के लिए आम हैं, जबकि भारी-कर्तव्य निर्माण के लिए उच्च-श्यानता वाले सिंथेटिक यौगिकों की आवश्यकता हो सकती है। अनुप्रयोग विधि भी दक्षता को प्रभावित करती है।

प्रश्न 6: क्या एक ही डाई कई ऑपरेशन कर सकती है?

ए6: हाँ। कंपाउंड और कॉम्बिनेशन डाई एक साथ ब्लैंकिंग, पंचिंग और फॉर्मिंग कर सकते हैं। प्रोग्रेसिव या ट्रांसफर सिस्टम जैसे मल्टी-स्टेशन डाई अलग-अलग स्टेशनों के माध्यम से संचालन को क्रमबद्ध करते हैं।

प्रश्न 7: परिमित तत्व मॉडलिंग डाई डिजाइन को कैसे बेहतर बनाता है?

ए7: FEM टूलींग बनने से पहले सामग्री प्रवाह और विरूपण का अनुकरण करता है। यह संभावित विफलता क्षेत्रों की पहचान करता है, पुनर्कार्य को कम करता है, और यह सुनिश्चित करता है कि पुर्जों का सटीक और कुशलतापूर्वक उत्पादन हो सके।

संदर्भ

https://www.tldmetal.com.tw/news_detail/21.htm