परिचय

साधारण खिलौनों से लेकर जटिल विमान घटकों तक, शीट मेटल फैब्रिकेशन कई प्रकार की निर्माण प्रक्रियाओं के लिए आवश्यक है। इसके व्यापक उपयोग के बावजूद, यह समझना महत्वपूर्ण है कि यह प्रक्रिया कैसे काम करती है। यह लेख शीट मेटल फैब्रिकेशन में शामिल तकनीकों और सामग्रियों का विस्तृत अवलोकन प्रदान करता है।

1.0शीट मेटल फैब्रिकेशन क्या है?

शीट मेटल फैब्रिकेशन, सपाट धातु शीटों को काटने, मोड़ने, मोड़ने और संयोजन जैसे कार्यों के माध्यम से वांछित भागों और उत्पादों में बनाने की प्रक्रिया है।

आमतौर पर इस्तेमाल की जाने वाली सामग्रियों में स्टील, एल्युमीनियम, स्टेनलेस स्टील, पीतल, तांबा और जस्ता शामिल हैं। शीट धातु की मोटाई आमतौर पर 0.006 से 0.25 इंच तक होती है। मोटे गेज भारी-भरकम कामों के लिए उपयुक्त होते हैं, जबकि पतली शीटें उन कामों के लिए बेहतर होती हैं जिनमें लचीलापन ज़रूरी होता है।

निर्माण प्रक्रिया विनिर्देशों को परिभाषित करने के लिए एक विस्तृत डिज़ाइन चरण से शुरू होती है, जिसके बाद विभिन्न मुख्य तकनीकों का पालन किया जाता है। इन तकनीकों को चार मुख्य श्रेणियों में वर्गीकृत किया जा सकता है:

- काटना

- बनाने

- में शामिल होने से

- परिष्करण

2.0शीट धातु काटने की तकनीकें

धातु की चादरों को भागों और आकारों में अलग करने के लिए कटिंग प्रक्रियाओं का उपयोग किया जाता है। कटिंग तकनीकों को मोटे तौर पर निम्नलिखित में विभाजित किया जा सकता है:

| प्रकार | तरीकों |

| गैर-कतरनी काटने | लेजर कटिंग, प्लाज्मा कटिंग, वॉटरजेट कटिंग |

| कतरनी-आधारित कटाई | कतरना, ब्लैंकिंग, छिद्रण, आरी चलाना |

2.1लेजर कटिंग

लेज़र कटिंग एक तापीय प्रक्रिया है जिसमें केंद्रित लेज़र किरणों का उपयोग करके धातुओं को स्थानीय रूप से पिघलाया जाता है। किरण सामग्री में अवशोषित होकर उसे वाष्पीकृत कर देती है, जबकि एक कटिंग नोजल पिघली हुई सामग्री को हटाने और कटिंग हेड की सुरक्षा के लिए गैस (आमतौर पर नाइट्रोजन या ऑक्सीजन) इंजेक्ट करता है।

लेज़र कटिंग स्टेनलेस स्टील, माइल्ड स्टील और कुछ अलौह धातुओं जैसी सामग्रियों के लिए उपयुक्त है। एल्युमीनियम जैसी परावर्तक सामग्रियों के लिए फाइबर लेज़र की आवश्यकता हो सकती है। आमतौर पर मोटाई 20 मिमी से 40 मिमी तक होती है।

लाभ:

- उच्च लचीलापन और परिशुद्धता

- समय-कुशल

- विभिन्न प्रकार की सामग्रियों पर लागू

नुकसान:

- उच्च ऊर्जा और गैस खपत

- महत्वपूर्ण सुरक्षा उपायों और प्रारंभिक निवेश की आवश्यकता है

2.2प्लाज्मा कटिंग

इस तापीय प्रक्रिया में धातु को पिघलाने और काटने के लिए आयनित गैस (प्लाज्मा) का उपयोग किया जाता है। यह विधि केवल विद्युत चालक पदार्थों पर ही प्रभावी होती है और अक्सर मोटी चादरों (50 मिमी तक) के लिए उपयोग की जाती है, जहाँ सतह की फिनिश महत्वपूर्ण नहीं होती।

उपयुक्त सामग्री: एल्यूमीनियम, स्टेनलेस स्टील, तांबा, पीतल

लाभ:

- उच्च गति काटने

- स्वचालन क्षमता

- कम ताप इनपुट वाली उच्च-शक्ति धातुओं के लिए उपयुक्त

नुकसान:

- उच्च बिजली खपत

- शुष्क कटाई के दौरान संभावित शोर

2.3वाटरजेट कटिंग

वाटरजेट कटिंग में धातुओं को काटने के लिए पानी की उच्च दाब धारा का उपयोग किया जाता है—अक्सर लगभग 60,000 psi। शुद्ध वाटरजेट का उपयोग नरम सामग्रियों के लिए किया जाता है, जबकि अपघर्षक वाटरजेट कार्बन स्टील और एल्यूमीनियम जैसी कठोर धातुओं को काटते हैं।

लाभ:

- कोई ताप-प्रभावित क्षेत्र नहीं

- बिना किसी गड़गड़ाहट के उत्कृष्ट सतह खत्म

- विभिन्न प्रकार की सामग्रियों को काट सकते हैं

नुकसान:

- उच्च-दबाव प्रणालियाँ झुकने का कारण बन सकती हैं

- विरूपण को रोकने के लिए समर्थन जुड़नार की आवश्यकता होती है

2.4रिक्त

ब्लैंकिंग में शीट मेटल से एक टुकड़ा निकालने के लिए पंच और डाई का इस्तेमाल किया जाता है। पंच किया गया हिस्सा अंतिम घटक बन जाता है, जबकि बची हुई शीट स्क्रैप बन जाती है।

लाभ:

- उच्च आयामी सटीकता

- अच्छी पुनरावृत्ति के साथ कस्टम भाग उत्पादन

नुकसान:

- मुक्का मारने से भी धीमा

- उच्च टूलींग लागत

2.5कर्तन

शियरिंग का उपयोग उच्च दाब वाले ब्लेडों का उपयोग करके सपाट शीट धातु पर सीधी रेखाएँ काटने के लिए किया जाता है। यह उन मुलायम धातुओं की भारी मात्रा में कटाई के लिए आदर्श है जिन्हें साफ़ फ़िनिश की आवश्यकता नहीं होती।

लाभ:

- तेज़, बड़े बैचों के लिए किफायती

- सीधे कट के लिए सरल, प्रभावी

नुकसान:

- गड़गड़ाहट और विकृतियाँ पैदा करता है

- साफ़ किनारों की आवश्यकता वाले अनुप्रयोगों के लिए उपयुक्त नहीं

2.6काटना

काटने में सामग्री को धीरे-धीरे काटने के लिए दाँतेदार ब्लेड का उपयोग किया जाता है। क्षैतिज बैंड आरी का उपयोग बार स्टॉक के आकार को मापने के लिए किया जाता है, जबकि ऊर्ध्वाधर आरी का उपयोग जटिल समोच्च काटने के लिए किया जाता है।

लाभ:

- उच्च काटने सटीकता

- छोटे कर्फ़ के कारण कम सामग्री अपशिष्ट

- विभिन्न प्रकार की अलौह सामग्रियों का समर्थन करता है

नुकसान:

- फ्लैट शीट काटने के दौरान कम संपर्क स्थिरता

- सतह परिष्करण में असंगतताएँ

2.7छिद्रण

छिद्रण में शीट धातु में छेद करने के लिए कतरनी बल का उपयोग किया जाता है। ब्लैंकिंग के विपरीत, इसमें हटाया गया टुकड़ा स्क्रैप होता है, और शीट अंतिम घटक के रूप में बची रहती है।

लाभ:

- उच्च गति छेद निर्माण

- साफ और सटीक कटौती

- कोई तापीय विरूपण नहीं

नुकसान:

सेटअप के लिए सटीक उपकरण और डाई संरेखण की आवश्यकता होती है

9 शीट मेटल पंचिंग विधियाँ जो हर फैब्रिकेटर को पता होनी चाहिए

3.0शीट धातु निर्माण तकनीकें

निर्माण में धातु को ठोस अवस्था में ही पुनः आकार देना शामिल है। यह खंड निर्माण में प्रयुक्त मुख्य निर्माण प्रक्रियाओं का विवरण देता है।

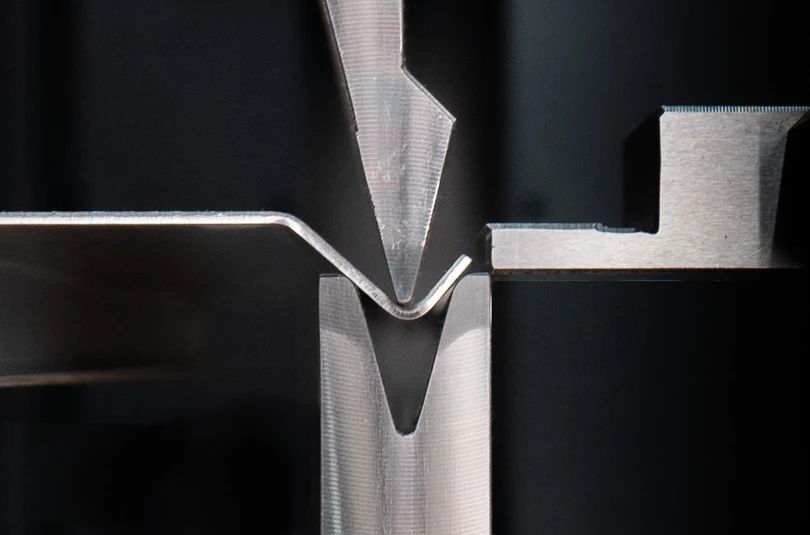

3.1झुकने

झुकने से धातु विकृत हो जाती है, जिसके लिए बल का प्रयोग किया जाता है ब्रेक दबाएँ या रोलिंग मशीनेंझुकना नमनीय लेकिन गैर-भंगुर धातुओं के लिए आदर्श है जैसे:

- हल्का स्टील

- स्प्रिंग स्टील

- एल्युमिनियम 5052

- ताँबा

मोड़ने में अधिक कठिन सामग्रियों में एल्युमीनियम 6061, पीतल, कांस्य और टाइटेनियम शामिल हैं।

सामान्य झुकने की तकनीकें:

| तरीका | विवरण |

| रोल बेंडिंग | रोलर्स का उपयोग करके शीट को ट्यूब, शंकु और खोखले आकार में मोड़ना |

| रोटरी बेंडिंग | 90° से अधिक तीखे कोने या कोण उत्पन्न करता है |

| झुकना पोंछना | आंतरिक त्रिज्या को परिभाषित करने के लिए वाइप डाई का उपयोग करता है |

| वी-बेंडिंग | पंच का उपयोग करके धातु को V-आकार के डाई पर मोड़ा जाता है |

| यू-झुकने | वी-बेंडिंग के समान, लेकिन यू-आकार के भागों के लिए यू-आकार के डाई के साथ |

लाभ:

- अंतिम भागों में अच्छे यांत्रिक गुण

- कम से मध्यम मात्रा के उत्पादन के लिए लागत प्रभावी

नुकसान:

स्प्रिंगबैक सटीकता को प्रभावित कर सकता है

3.2हेमिंग

हेमिंग में शीट धातु को अपने ऊपर मोड़ा जाता है, आमतौर पर दो चरणों में:

- वी-डाई में मोड़ना

- हेम बनाने के लिए डाई में समतल करना

लाभ:

- किनारों को मजबूत करता है

- सौंदर्यशास्त्र में सुधार

- उच्च आयामी नियंत्रण

नुकसान:

सामग्री विरूपण का जोखिम

3.3रोलिंग

शीट मेटल रोलिंग में स्पिनिंग रोलर्स का उपयोग करके मोटाई कम की जाती है। इसे इस प्रकार वर्गीकृत किया जा सकता है:

- हॉट रोलिंग: पुनःक्रिस्टलीकरण तापमान से ऊपर

- कोल्ड रोलिंग: कमरे के तापमान पर या उसके निकट

सामान्य अनुप्रयोग: पाइप, ट्यूब, स्टैम्पिंग, डिस्क, पहिए

लाभ:

- उच्च गति, उच्च दक्षता

- लगातार मोटाई

- सख्त सहनशीलता प्राप्त करने योग्य

नुकसान:

- उच्च प्रारंभिक निवेश की आवश्यकता है

- बड़े पैमाने पर उत्पादन के लिए अधिक उपयुक्त

प्लेट रोलिंग प्रक्रियाएँ समझाई गईं: तीन-रोल, चार-रोल और शंकु आकार देने की तकनीकें

3.4मुद्रांकन

स्टैम्पिंग में शीट मेटल को ठंडा करके बनाने के लिए डाई और प्रेस का इस्तेमाल किया जाता है। इस प्रक्रिया में एक ही बार में मोड़ना, छेद करना, उभारना और फ्लैंगिंग करना शामिल हो सकता है।

सामग्री: स्टेनलेस स्टील, एल्यूमीनियम, पीतल, तांबा

लाभ:

- कम श्रम और उपकरण लागत

- आसान स्वचालन

- उच्च दोहराव

नुकसान:

- उत्पादन शुरू होने के बाद डाई को संशोधित करना महंगा

शीट मेटल स्टैम्पिंग डाइज़ और प्रक्रियाओं की संपूर्ण मार्गदर्शिका

3.5कर्लिंग

कर्लिंग से सुरक्षा और किनारों की मज़बूती के लिए गोलाकार, खोखले किनारे बनाए जाते हैं। आमतौर पर इसे तीन चरणों में किया जाता है:

- प्रारंभिक वक्र निर्माण

- वक्र को घुमाना

- कर्ल क्लोजर

लाभ:

- तेज किनारों को खत्म करता है

- घटक किनारों को मजबूत करता है

नुकसान:

- गड़गड़ाहट या विकृति उत्पन्न कर सकता है

3.6धातु कताई

घूर्णन और एक निर्माण रोलर का उपयोग करके कताई एक खराद पर धातु डिस्क को पुनः आकार देती है।

सामग्री: स्टेनलेस स्टील, एल्यूमीनियम, पीतल, तांबा

लाभ:

- खोखले, सममित आकृतियों के लिए उपयुक्त

- छोटे और बड़े बैचों के लिए लचीला

नुकसान:

- संकेंद्रित डिज़ाइनों तक सीमित

- आकार और आकृति संबंधी बाधाएँ

मेटल स्पिनिंग क्या है? प्रक्रिया के प्रकार, मशीनें और अनुप्रयोग

4.0शीट धातु जोड़ने की तकनीकें

निर्मित घटकों को जोड़ने के लिए जोड़ना अत्यंत महत्वपूर्ण है। इसके मुख्य तरीकों में वेल्डिंग और रिवेटिंग शामिल हैं।

4.1वेल्डिंग

वेल्डिंग में दो धातु की चादरों को ऊष्मा, दबाव या दोनों का उपयोग करके जोड़ा जाता है। जोड़ को मज़बूत बनाने के लिए भराव सामग्री भी डाली जा सकती है।

सामान्य वेल्डिंग तकनीकें:

| तरीका | मुख्य विशेषताएं |

| स्टिक वेल्डिंग (SMAW) | इलेक्ट्रोड स्टिक और आर्क का उपयोग करता है, मोटी धातुओं के लिए उपयुक्त |

| एमआईजी वेल्डिंग (जीएमएडब्ल्यू) | निरंतर तार इलेक्ट्रोड और गैस परिरक्षण का उपयोग करता है, तेज और साफ |

| टंग्स्टन गैस से होने वाली वेल्डिंग | टंगस्टन इलेक्ट्रोड और परिरक्षण गैस का उपयोग करता है, अलौह धातुओं के लिए सर्वोत्तम |

टिप्पणियाँ:

- स्टिक वेल्डिंग तेज़ है लेकिन पतली धातुओं को ज़्यादा गर्म कर सकती है

- MIG स्वचालन के लिए आदर्श है लेकिन बाहरी उपयोग के लिए अनुपयुक्त है

- टीआईजी स्वच्छ वेल्ड प्रदान करता है लेकिन इसके लिए कुशल श्रम की आवश्यकता होती है

4.2दिलचस्प

रिवेटिंग एक अर्ध-स्थायी, गैर-तापीय जोड़ विधि है। इसमें शीट्स को सुरक्षित करने के लिए छेद करके रिवेट टेल्स बनाना शामिल है।

प्रकार:

| प्रकार | आवेदन |

| हॉट रिवेटिंग | 10 मिमी से अधिक व्यास वाले स्टील रिवेट्स के लिए (1000–1100°C) |

| कोल्ड रिवेटिंग | एल्युमीनियम या तांबे जैसी हल्की या अलौह धातुओं के लिए |

लाभ:

- लागत प्रभावी और निरीक्षण में आसान

- हल्के धातुओं के लिए उपयुक्त

नुकसान:

- वजन बढ़ाता है

- ड्रिल किए गए छेदों के कारण संरचना कमजोर हो जाती है

- यांत्रिक संयोजनों में शोर उत्पन्न करता है

5.0निष्कर्ष

शीट मेटल फैब्रिकेशन में काटने, आकार देने, जोड़ने और परिष्करण प्रक्रियाओं का संयोजन करके औद्योगिक और वाणिज्यिक घटकों की एक विस्तृत श्रृंखला का उत्पादन किया जाता है। सही तकनीक का चुनाव भाग की ज्यामिति, सामग्री के प्रकार, लागत और उत्पादन की मात्रा पर निर्भर करता है। मशीनरी और स्वचालन में प्रगति के साथ, शीट मेटल फैब्रिकेशन का विकास जारी है, जो अधिक सटीकता, गति और लचीलापन प्रदान करता है।

6.0शीट मेटल फैब्रिकेशन के बारे में अक्सर पूछे जाने वाले प्रश्न (FAQ)

प्रश्न 1: लेजर कटिंग और प्लाज्मा कटिंग में क्या अंतर है?

उत्तर: लेज़र कटिंग में सामग्री को वाष्पीकृत करने के लिए केंद्रित प्रकाश का उपयोग किया जाता है, जिससे उच्च परिशुद्धता और साफ़ किनारे प्राप्त होते हैं, जबकि प्लाज़्मा कटिंग में प्रवाहकीय धातुओं को पिघलाने के लिए आयनित गैस का उपयोग किया जाता है। लेज़र कटिंग पतले, जटिल भागों के लिए बेहतर है; प्लाज़्मा कटिंग मोटी, उच्च-शक्ति धातुओं के लिए बेहतर है।

प्रश्न 2: शीट मेटल फैब्रिकेशन में कौन सी सामग्री सबसे अधिक उपयोग की जाती है?

उत्तर: सबसे आम सामग्रियों में स्टेनलेस स्टील, एल्युमीनियम, माइल्ड स्टील, तांबा और पीतल शामिल हैं। चुनाव मज़बूती, संक्षारण प्रतिरोध, आकार देने की क्षमता और उपयोग पर निर्भर करता है।

प्रश्न 3: शीट धातु के लिए सामान्य मोटाई सीमा क्या है?

उत्तर: शीट धातु की मोटाई आमतौर पर 0.006 इंच (0.15 मिमी) से 0.25 इंच (6.35 मिमी) तक होती है। मोटी सामग्री को प्लेट माना जाता है, जबकि पतली शीट को फ़ॉइल कहा जाता है।

प्रश्न 4: शीट मेटल फॉर्मिंग में सीएनसी बेंडिंग कितनी सटीक है?

उत्तर: सीएनसी झुकाव उच्च पुनरावृत्ति और सख्त सहनशीलता प्रदान करता है, जो अक्सर सामग्री और उपकरण के आधार पर ± 0.1 मिमी के भीतर होता है।

प्रश्न 5: शीट मेटल असेंबली के लिए वेल्डिंग या रिवेटिंग बेहतर है?

उत्तर: वेल्डिंग से मज़बूत और स्थायी जोड़ मिलते हैं जो संरचनात्मक अखंडता के लिए आदर्श होते हैं। हल्के, मॉड्यूलर डिज़ाइनों के लिए या जब तापीय विकृति से बचना आवश्यक हो, तो रिवेटिंग बेहतर होती है।