- 1.0धातु काटना क्या है और विनिर्माण में इसका क्या महत्व है?

- 2.0धातु काटने में आरी का उपयोग कैसे करें: आरी और ब्लेड के प्रकारों की व्याख्या

- 3.0मशीनिंग में शेपिंग क्या है? शेपिंग मशीनें कैसे सपाट सतहें बनाती हैं?

- 4.0विनिर्माण में ब्रॉचिंग क्या है? ब्रॉचिंग कैसे जटिल आंतरिक आकृतियाँ बनाती है?

- 5.0मशीनिंग में ड्रिलिंग, रीमिंग, बोरिंग और टैपिंग क्या है?

- 6.0पीसना और अन्य अपघर्षक मशीनिंग प्रक्रियाएं क्या हैं?

- 7.0मशीनिंग में टर्निंग क्या है? लेथ संचालन और कार्य-धारण विधियों को समझना

- 8.0मशीनिंग में मिलिंग क्या है? प्रकार, कटिंग डायनेमिक्स और टूल पाथ की मूल बातें

- 9.0मिलिंग कार्यों के लिए कार्य-धारण: फिक्स्चर, क्लैंप और सेटअप

- 10.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

1.0धातु काटना क्या है और विनिर्माण में इसका क्या महत्व है?

धातु काटना एक मशीनिंग प्रक्रिया है जिसमें मुख्य रूप से प्लास्टिक विरूपण और कतरनी के माध्यम से वर्कपीस से सामग्री को हटाया जाता है, जिससे छोटे-छोटे चिप्स बनते हैं। यह मशीनिंग में एक मुख्य प्रक्रिया है और इसका उपयोग भागों को सटीक आयामों में आकार देने के लिए किया जाता है।

कुंजी काटने के तरीके

सामान्य काटने की प्रक्रियाओं में शामिल हैं:

- काटना

- आकार देना / समतल करना

- ब्रोचिंग

- ड्रिलिंग

- पिसाई

- मोड़

- पिसाई

उपकरणों और मशीनों में अंतर के बावजूद, ये सभी प्रक्रियाएं एक ही मूलभूत तंत्र पर निर्भर करती हैं: काटने वाले बलों को लागू करना जो सामग्री को हटाने के लिए प्लास्टिक कतरनी को प्रेरित करते हैं, एक तंत्र जिसे अक्सर ऑर्थोगोनल कटिंग सिद्धांत का उपयोग करके सरल बनाया जाता है।

हालाँकि, मिलिंग या ग्राइंडिंग जैसी वास्तविक प्रक्रियाओं में तिरछी कटिंग और अधिक जटिल यांत्रिकी शामिल होती है। जबकि ऑर्थोगोनल कटिंग सिद्धांत बुनियादी जानकारी प्रदान करता है, मिलिंग और ग्राइंडिंग जैसी वास्तविक प्रक्रियाओं में तिरछी कटिंग और अधिक जटिल यांत्रिकी शामिल होती है।

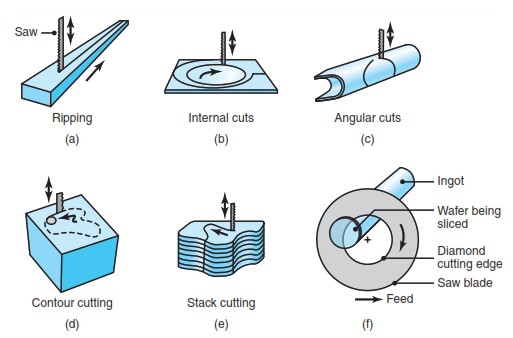

2.0धातु काटने में आरी का उपयोग कैसे करें: आरी और ब्लेड के प्रकारों की व्याख्या

धातुकर्म में काटने का क्या अर्थ है?

काटना एक बुनियादी मशीनिंग प्रक्रिया है जिसका उपयोग बड़े कच्चे माल को छोटे, काम करने योग्य टुकड़ों में काटने के लिए किया जाता है। यह प्रक्रिया अक्सर बैंडसॉ मशीनें या एकीकृत सीएनसी काटने की प्रणालियाँ उच्च-मात्रा उत्पादन के लिए। यह आमतौर पर धातु के पुर्जों के निर्माण में पहला कदम होता है, जो सटीक मशीनिंग से पहले खुरदुरे कट प्रदान करता है।

धातु काटने में प्रयुक्त आरी के प्रकार

- लोहा काटने की आरी

- का उपयोग करता है सीधा ब्लेड में एक प्रत्यागामी गति.

- आमतौर पर मैन्युअल रूप से या साधारण बिजली सहायता से संचालित किया जाता है।

- छोटे भागों को काटने या कार्यशाला में उपयोग के लिए आदर्श।

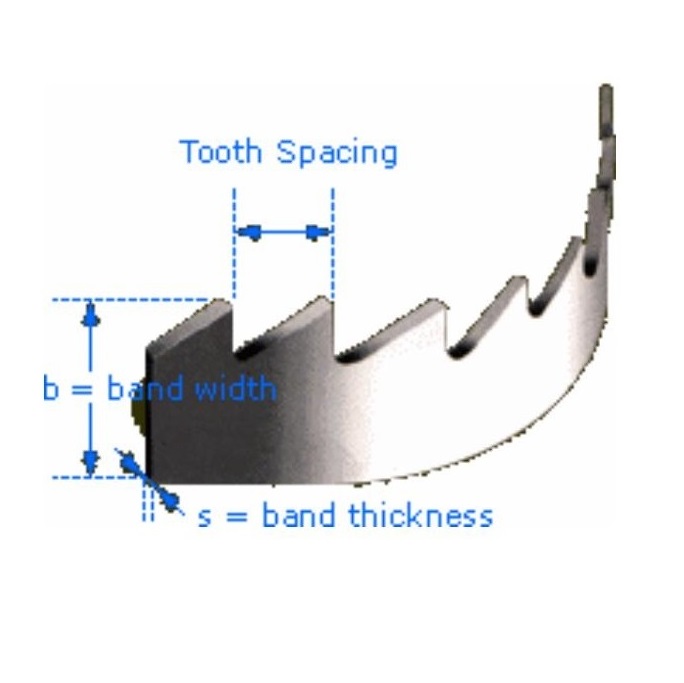

- बैंड देखा

- विशेषताएं a लूप वाला ब्लेड जो चलता है लगातार एक ही दिशा में.

- के लिए उपयुक्त निरंतर, सटीक कटौती विभिन्न सामग्रियों में.

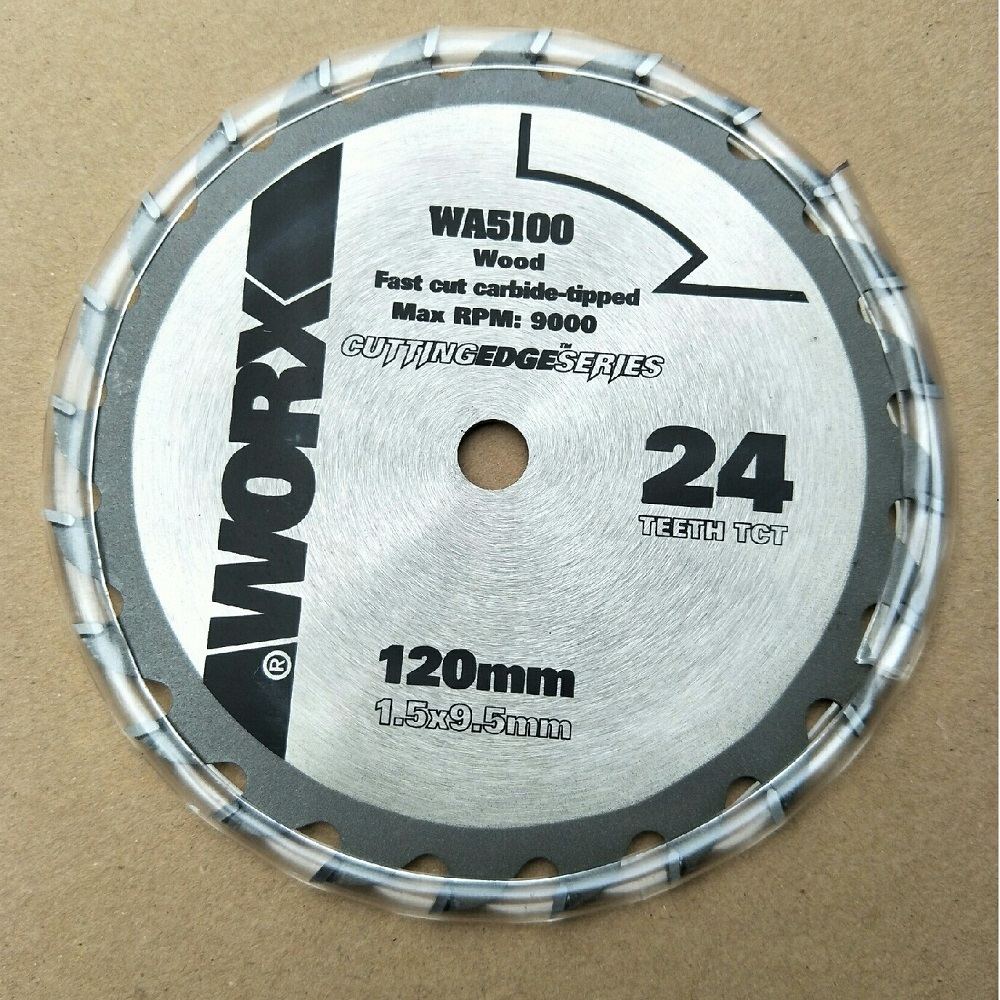

- परिपत्र देखा

- एक से सुसज्जित घूमने वाला डिस्क के आकार का ब्लेड.

- ऑफर तेज़, साफ़ कट, अक्सर उच्च मात्रा या पोर्टेबल संचालन में उपयोग किया जाता है।

सामग्री के लिए सही आरी ब्लेड का चयन

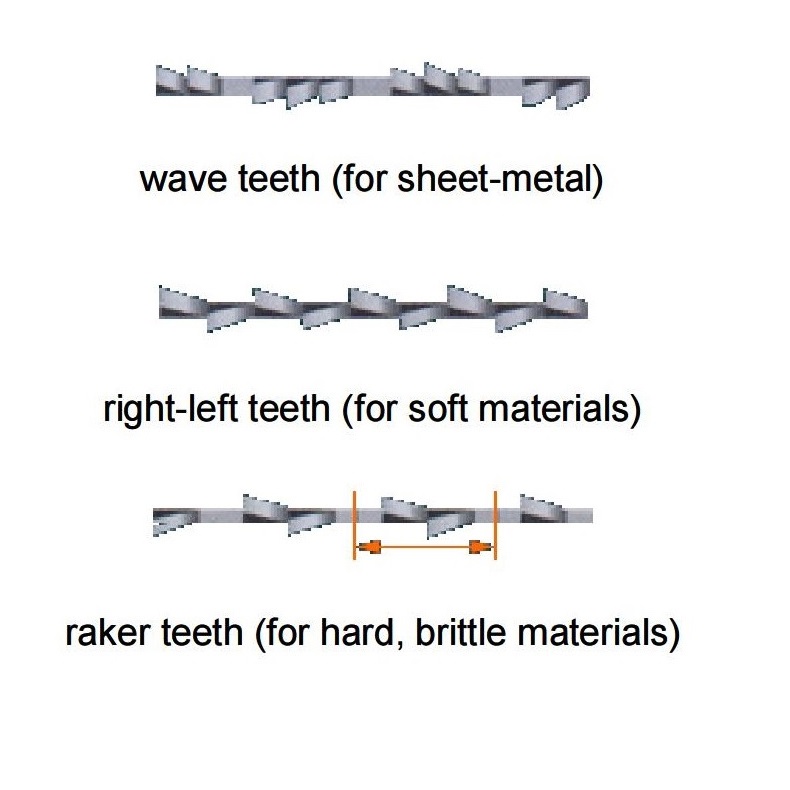

- लहरदार दांत

- सर्वश्रेष्ठ के लिए पतली शीट धातुएँ

- ब्लेड के दांत लहरदार होते हैं, जिससे गर्मी कम होती है और चिप निष्कासन में सुधार होता है।

- दाएँ-बाएँ दाँत (सेट दाँत)

- के लिए इस्तेमाल होता है कोमल सामग्री जैसे एल्युमीनियम या प्लास्टिक।

- दांत बारी-बारी से दिशा बदलते हैं जिससे कट को चौड़ा किया जा सके और जकड़न कम की जा सके।

- रेकर दांत

- आमतौर पर कठोर सामग्रियों, जैसे मिश्र धातु इस्पात, कार्बन स्टील, या कच्चा लोहा के लिए उपयोग किया जाता है।

- दांतों को सुचारू कटाई और चिप नियंत्रण के लिए पैटर्न में समूहीकृत किया जाता है।

विशिष्ट काटने के अनुप्रयोग

काटने का काम आमतौर पर निम्नलिखित के लिए किया जाता है:

- स्टॉक सामग्री को आवश्यक लंबाई में रफ कट करें

- टर्निंग, मिलिंग या ड्रिलिंग के लिए रिक्त स्थान तैयार करना

- ढले या जाली भागों से अतिरिक्त सामग्री हटाना

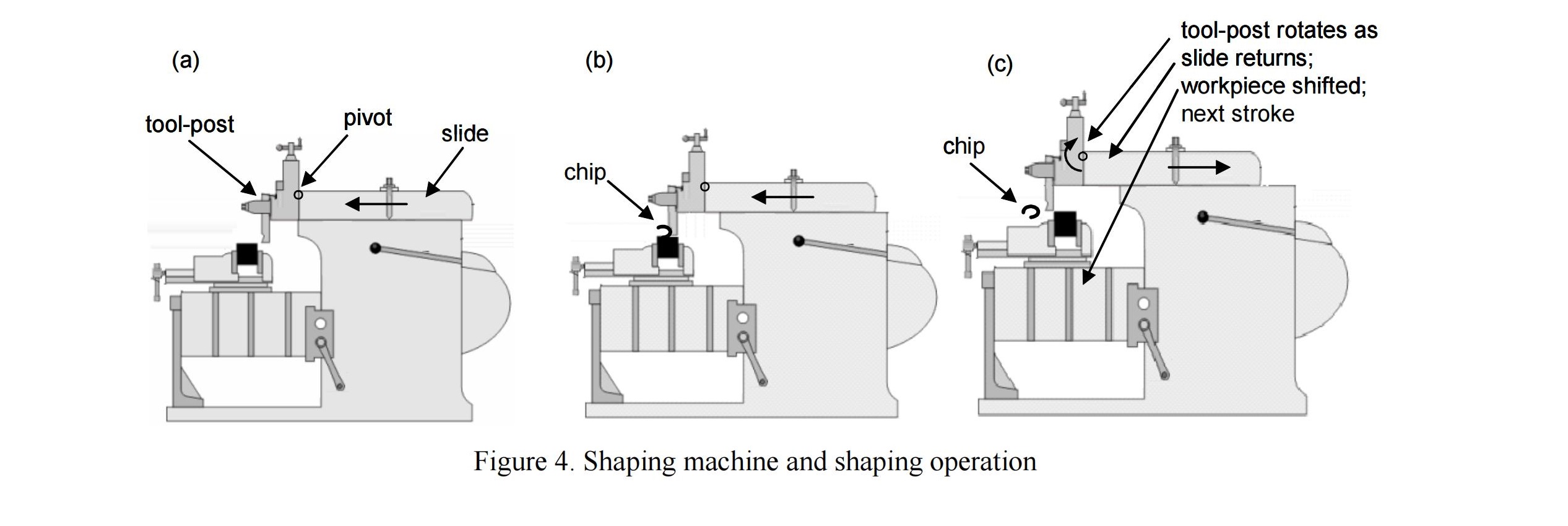

3.0मशीनिंग में शेपिंग क्या है? शेपिंग मशीनें कैसे सपाट सतहें बनाती हैं?

मशीनिंग में शेपिंग क्या है? यह कैसे सपाट सतहें बनाती है?

आकार देने एक धातु काटने की प्रक्रिया है जो एकल-बिंदु काटने वाला उपकरण, आमतौर पर संचालित यांत्रिक या हाइड्रोलिक आकार देने वाली मशीनें, या कभी-कभी सार्वभौमिक आकार देने वाली खरादें टूलरूम कार्य के लिए। इसका मुख्य रूप से उपयोग सपाट या समतल सतहें, विशेष रूप से आयताकार ब्लॉक धातु का.

ये सपाट सतहें अक्सर आगे की मशीनिंग प्रक्रियाओं के लिए आधार ज्यामिति के रूप में काम करती हैं, जैसे पिसाई या ड्रिलिंग.

शेपिंग मशीन कैसे काम करती है

- The काटने का उपकरण एक गाड़ी पर चढ़ा हुआ है और एक साथ आगे और पीछे चलता है सीधा क्षैतिज पथ.

- केवल आगे आघात काटने का कार्य करता है; वापसी स्ट्रोक निष्क्रिय है।

- The वर्कपीस स्थिर रहता है, आमतौर पर मशीन टेबल पर क्लैंप किया जाता है।

- प्रत्येक स्ट्रोक के बाद, टेबल अगले पास के लिए वर्कपीस को थोड़ा सा फीड कर सकती है।

धातुकर्म में आकार देने के अनुप्रयोग

- स्टील, कच्चा लोहा या एल्युमीनियम ब्लॉकों पर सपाट सतह का निर्माण करना।

- आगे की मशीनिंग (जैसे, मिलिंग या ग्राइंडिंग) के लिए वर्कपीस तैयार करना।

- विशेष औजारों से कुंजी मार्ग, खांचे या आंतरिक स्लॉट बनाना।

- के लिए उपयुक्त कम से मध्यम मात्रा में उत्पादन और मरम्मत कार्य.

आकार देने के लाभ

- सरल मशीन डिजाइन और संचालन.

- छोटे बैच के काम या टूलरूम कार्य के लिए लागत प्रभावी।

- उचित सेटअप के साथ सटीक सपाट सतहें तैयार की जा सकती हैं।

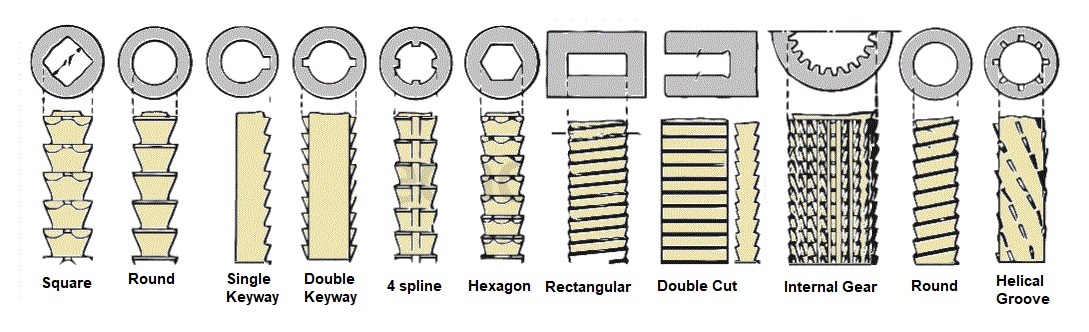

4.0विनिर्माण में ब्रॉचिंग क्या है? ब्रॉचिंग कैसे जटिल आंतरिक आकृतियाँ बनाती है?

ब्रोचिंग एक उच्च परिशुद्धता, उच्च दक्षता वाली मशीनिंग प्रक्रिया है जिसका उपयोग मुख्य रूप से किया जाता है बड़े पैमाने पर उत्पादन भागों के साथ जटिल आंतरिक ज्यामिति, विशेष रूप से गैर-वृत्ताकार छिद्रों, स्प्लिन, या कीवेज़।

ब्रॉचिंग कैसे काम करती है

- ए ब्रोच उपकरण इसमें एक लंबी पट्टी होती है जिसके साथ कई श्रृंखलाएँ होती हैं काटने वाले दांत इसकी लंबाई के साथ उत्तरोत्तर व्यवस्थित।

- जैसा कि ब्रोच है खींचा या धकेला गया वर्कपीस के माध्यम से, प्रत्येक दाँत एक छोटी सी चिप हटाता है सामग्री का.

- The प्रारंभिक दांत खुरदुरी कटाई करें, तथा अधिकांश सामग्री हटा दें।

- The अंतिम दांत उपलब्ध करवाना फिनिशिंग कट्स, उच्च परिशुद्धता और सतह गुणवत्ता के साथ सटीक अंतिम ज्यामिति को परिभाषित करना।

- The अंतिम दांतों का आकार भाग के वांछित अंतिम आंतरिक आकार से मेल खाता है।

ब्रॉचिंग के अनुप्रयोग

- मशीनिंग कुंजी मार्ग, आंतरिक स्प्लिन, गैर-गोल छेद, और स्लॉट

- जैसे उद्योगों में आम ऑटोमोटिव, एयरोस्पेस, और टूलींग

- के लिए उपयुक्त उच्च मात्रा उत्पादन जहाँ सख्त सहनशीलता की आवश्यकता होती है

ब्रोचिंग के लाभ

- का उत्पादन जटिल आंतरिक आकार में एक एकल पास

- ऑफर उत्कृष्ट सतह खत्म और आयामी सटीकता

- उच्च repeatability और चक्र समय दक्षता बड़े पैमाने पर उत्पादन के लिए

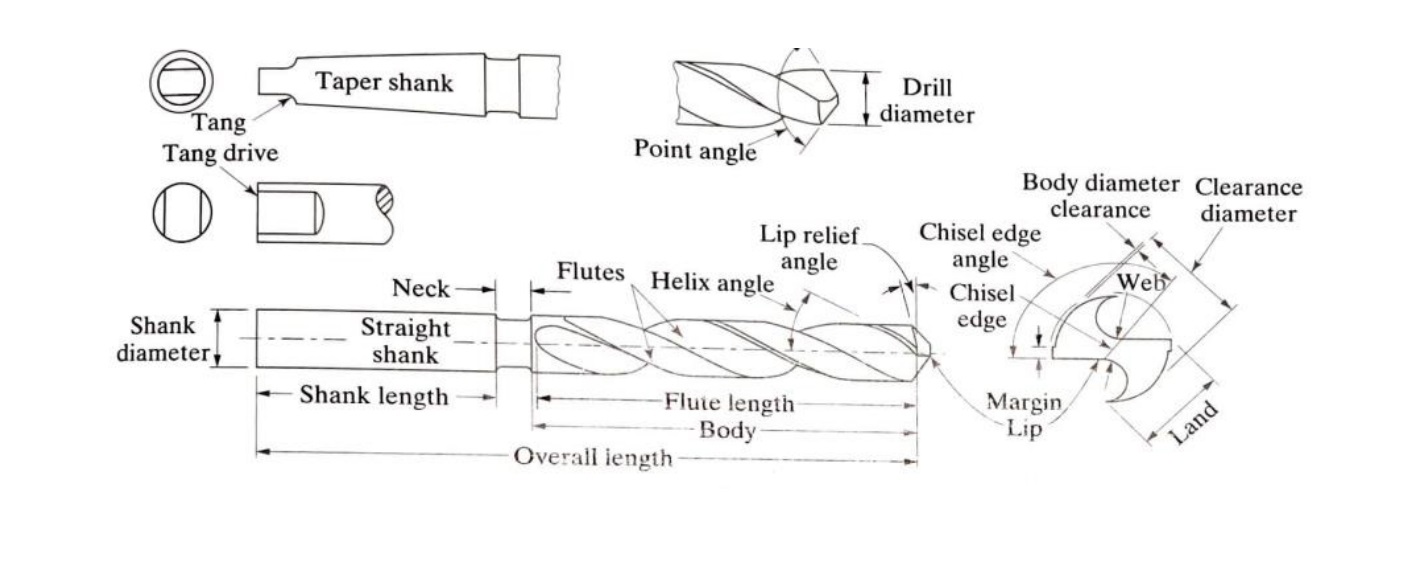

5.0मशीनिंग में ड्रिलिंग, रीमिंग, बोरिंग और टैपिंग क्या है?

ड्रिलिंग, रीमिंग, बोरिंग और टैपिंग प्रक्रियाओं का अवलोकन

इन चार मशीनिंग विधियों का उपयोग विभिन्न प्रकार के छेद बनाने के लिए किया जाता है। इन्हें आमतौर पर ड्रिल प्रेस, रेडियल ड्रिलिंग मशीनें, या सीएनसी मशीनिंग केंद्र, परिशुद्धता आवश्यकताओं के आधार पर, ड्रिलिंग से विभिन्न प्रकार के गोल छेद बनते हैं; रीमिंग का उपयोग ड्रिल किए गए छेद की आयामी सहनशीलता में सुधार करने के लिए किया जाता है; बोरिंग में उच्च परिशुद्धता वाले छेदों को काटने के लिए खराद की तरह काम करने वाली एक विशेष मशीन का उपयोग किया जाता है; और टैपिंग से ड्रिल किए गए छेदों में स्क्रू-थ्रेड्स का निर्माण होता है।

ड्रिलिंग कैसे काम करती है: ट्विस्ट ड्रिल ज्यामिति और काटने की प्रक्रिया

आम ट्विस्ट ड्रिल टूल (जिसे ड्रिल बिट कहा जाता है) की ज्यामिति जटिल होती है। इसके निचले हिस्से में सीधे काटने वाले दाँत होते हैं—ये दाँत ज़्यादातर धातु काटते हैं—और बेलनाकार सतह पर घुमावदार काटने वाले दाँत होते हैं। कुंडलाकार दाँतों द्वारा बनाए गए खांचों को फ्लूट कहते हैं, जो मशीनिंग के दौरान छेद से चिप्स को बाहर निकालने के काम आते हैं।

ड्रिल की नोक पर वेग शून्य होता है, इसलिए उपकरण का यह क्षेत्र महत्वपूर्ण कटाई नहीं करता। इसलिए, ड्रिलिंग से पहले एक छोटा सा छेद, जिसे सेंटर-होल कहते हैं, मशीन से बनाना आम बात है। सेंटर-होल, सेंटर-ड्रिल नामक विशेष उपकरणों से बनाए जाते हैं, जो ड्रिल बिट को छेद के केंद्र के साथ संरेखित करने में भी मदद करते हैं।

ड्रिलिंग उपकरण और संचालन के बारे में मुख्य तथ्य

- सामान्य ड्रिल बिट सामग्रीकठोर इस्पात (हाई स्पीड स्टील, टाइटेनियम नाइट्राइड-लेपित स्टील); कठोर सामग्रियों के लिए, कार्बाइड या सीबीएन सम्मिलित ड्रिल का उपयोग किया जाता है।

- बिंदु कोण चयननरम पदार्थों को काटने के लिए ड्रिल के बिंदु कोण छोटे होते हैं, जबकि कठोर और भंगुर पदार्थों को काटने के लिए ड्रिल के बिंदु कोण बड़े होते हैं।

- गहरे छेद के लिए बंदूक से ड्रिलिंगजब किसी छेद का लंबाई/व्यास अनुपात बड़ा हो, तो विशेष मार्गदर्शक सहायता और लंबी ड्रिल की आवश्यकता होती है। गन-ड्रिलिंग का उपयोग कुछ मिलीमीटर या उससे अधिक व्यास वाले और 300 तक के L/D अनुपात वाले छेदों के लिए किया जाता है, जैसे कि बंदूक की बैरल।

- छोटे छिद्रों की सीमाएँ: 0.5 मिमी से छोटे छेद के लिए ड्रिलिंग उपयुक्त नहीं है, क्योंकि उपकरण टूट सकते हैं और फंस सकते हैं।

- छेद आकार सटीकताकंपन, गलत संरेखण और अन्य कारकों के कारण ड्रिल किए गए छेद आमतौर पर ड्रिल के मापे गए व्यास से थोड़े बड़े होते हैं।

- सख्त सहनशीलता के लिए रीमिंगसटीक छेद व्यास के लिए, पहले थोड़ा छोटा छेद ड्रिल किया जाता है, फिर रिमिंग की जाती है। रिमिंग से बहुत कम सामग्री निकलती है, लेकिन उत्कृष्ट आयामी सटीकता मिलती है।

- बड़े और गहरे छेदों के लिए स्पैड ड्रिल: बड़े व्यास या गहरे छेद करने के लिए उपयोग किया जाता है।

- काउंटरसिंक और काउंटरबोर ड्रिलइनमें स्क्रू या बोल्ट के लिए चैम्फर्ड या स्टेप्ड छेद बनाने के लिए कई व्यास होते हैं; बड़ा व्यास स्क्रू या बोल्ट के शीर्ष को समायोजित करता है।

- आंतरिक थ्रेड्स को टैप करनाआंतरिक धागों को टैपिंग उपकरणों का उपयोग करके ड्रिल किए गए छेदों में काटा जाता है।

रीमिंग प्रक्रिया: आयामी सहनशीलता में सुधार

ड्रिलिंग के बाद, आयामी सहनशीलता और सतह की फिनिशिंग में सुधार के लिए रीमिंग का उपयोग किया जाता है। इसमें सामग्री हटाने की दर कम होती है और कट की गहराई भी कम होती है, लेकिन यह उत्कृष्ट सटीकता प्रदान करती है।

बोरिंग प्रक्रिया: उच्च परिशुद्धता वाले छेद काटना

बोरिंग में एक विशेष मशीन का उपयोग किया जाता है जो खराद की तरह काम करती है और छेदों को उच्च परिशुद्धता से बड़ा और परिष्कृत करती है। यह उन अनुप्रयोगों के लिए उपयुक्त है जिनमें सख्त सहनशीलता और चिकनी सतहों की आवश्यकता होती है।

टैपिंग प्रक्रिया: आंतरिक स्क्रू-थ्रेड बनाना

टैपिंग से ड्रिल किए गए छेदों में आंतरिक स्क्रू-थ्रेड बनते हैं। आंतरिक थ्रेड्स के लिए टैपिंग टूल का इस्तेमाल किया जाता है, जबकि बेलनाकार भागों पर बाहरी थ्रेड्स को टैपिंग डाई का इस्तेमाल करके काटा जाता है।

6.0पीसना और अन्य अपघर्षक मशीनिंग प्रक्रियाएं क्या हैं?

पीसने और अपघर्षक मशीनिंग का अवलोकन

अपघर्षक मशीनिंग में क्रिस्टलीय पदार्थों के सूक्ष्म, कठोर कणों से बने उपकरणों का उपयोग किया जाता है। अपघर्षक कणों का आकार अनियमित और किनारे नुकीले होते हैं, जो यादृच्छिक संपर्क बिंदुओं पर बहुत कम मात्रा में पदार्थ हटाते हैं। बड़ी संख्या में कणों का उपयोग सतह पर काटने के प्रभाव को औसत बनाता है, जिससे कठोर या भंगुर वर्कपीस के लिए भी उत्कृष्ट सतही परिष्करण और आयामी नियंत्रण प्राप्त होता है।

पीसने का उपयोग विभिन्न प्रकार के भंगुर पदार्थों की मशीनिंग के लिए भी व्यापक रूप से किया जाता है। ग्राइंडर, जैसे कि सतह ग्राइंडर, बेलनाकार ग्राइंडर, या सीएनसी पीसने वाली मशीनें, जिसे यादृच्छिक फ्रैक्चर और क्रैकिंग के कारण पारंपरिक काटने के तरीकों से आसानी से संसाधित नहीं किया जा सकता है।

पीसने और अपघर्षक मशीनिंग के मुख्य अनुप्रयोग

1. अन्य प्रक्रियाओं द्वारा निर्मित भागों की सतह की फिनिश में सुधार

- उदाहरण (a): एक स्टील इंजेक्शन मोल्डिंग डाई को पहले मिलिंग द्वारा मशीन किया जाता है; बेहतर प्लास्टिक प्रवाह के लिए इसकी सतह की फिनिश को बेहतर बनाया जाता है, या तो आकार वाले पीसने वाले उपकरणों के साथ मैनुअल पीसकर या इलेक्ट्रो-पीसिंग द्वारा।

- उदाहरण (बी)कार इंजन सिलेंडरों की आंतरिक सतहों को एक खराद पर घुमाया जाता है, फिर घिसा जाता है, इसके बाद दर्पण जैसी फिनिश प्राप्त करने के लिए होनिंग और लैपिंग की जाती है।

- उदाहरण (सी)सैंडपेपर का उपयोग खुरदुरी लकड़ी की सतह को चिकना करने के लिए किया जाता है।

2. भागों की आयामी सहनशीलता में सुधार

- उदाहरण (a): बॉल बेयरिंग को प्रारंभिक गोल आकार में गढ़ा जाता है, फिर अत्यंत सटीक व्यास (≤15 μm) प्राप्त करने के लिए विशेष रूप से निर्मित पीस डाई में पीसा जाता है।

- उदाहरण (बी)चाकू जाली इस्पात से बनाए जाते हैं, उन्हें कठोर बनाया जाता है, और अंत में उन्हें तेज धार प्राप्त करने के लिए घिसा जाता है।

3. कठोर और भंगुर पदार्थों को काटना

उदाहरण (a)सेमीकंडक्टर आईसी चिप्स सिलिकॉन से बने होते हैं। एक लंबी सिलिकॉन क्रिस्टल छड़ (8 सेमी, 15 सेमी, या 30 सेमी व्यास; 200 सेमी तक लंबी) को हीरे के अपघर्षक पहिये का उपयोग करके पतले वेफ़र्स में काटा जाता है।

4. काटने की प्रक्रिया से अवांछित सामग्री को हटाना

उदाहरण (a): ड्रिलिंग और मिलिंग सतह के किनारों पर अक्सर छोटे-छोटे तीखे टुकड़े, जिन्हें बर्र कहते हैं, रह जाते हैं। डिबरिंग के लिए पतले ग्राइंडिंग पहियों का इस्तेमाल किया जाता है।

सामान्य अपघर्षक सामग्री

- एल्युमिनियम ऑक्साइड और सिलिकॉन कार्बाइडसामान्य अनुप्रयोगों के लिए सामान्य अपघर्षक।

- सुपरअब्रेसिव्स (सीबीएन और डायमंड पाउडर): कठोर सामग्रियों और उच्च परिशुद्धता अनुप्रयोगों के लिए उपयोग किया जाता है।

- मुख्य गुणउच्च कठोरता और उच्च भुरभुरापन। भुरभुरापन अपघर्षक कणों की भंगुरता को दर्शाता है, जिसके कारण वे उपयोग के दौरान टूट जाते हैं और नए तीखे किनारे बना लेते हैं।

अपघर्षक उपकरण और बंधन सामग्री

अपघर्षक औज़ारों में अपघर्षक कण होते हैं जो राल, कठोर रबर, धातु या सिरेमिक से बंधे होते हैं। जोड़ने वाली सामग्री अपघर्षक से नरम होनी चाहिए ताकि घिसे हुए अपघर्षक कण निकल सकें और लगातार नए काटने वाले किनारे दिखाई देते रहें।

अनाज का आकार और सतह खत्म:

मोटे अनाज (छोटे अनाज आकार संख्या, उदाहरण के लिए, 10) उच्च सामग्री हटाने की दर प्रदान करते हैं।

बारीक दाने (बड़े दाने के आकार की संख्या, उदाहरण के लिए, 100) बेहतर सतह परिष्करण प्रदान करते हैं।

यह अनाज आकार वर्गीकरण सैंडपेपर ग्रेड में स्पष्ट है।

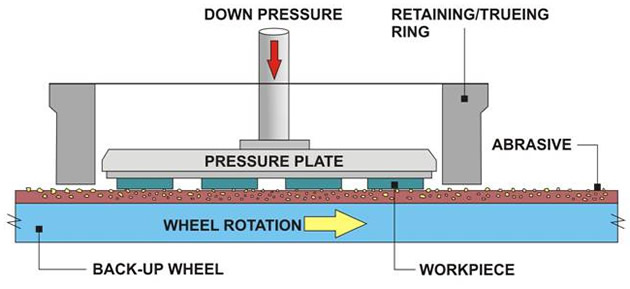

पीसने वाली मशीनों के प्रकार और संचालन

- सतह ग्राइंडरसमतल सतहें बनाएँ। स्टील के पुर्जों के लिए, वर्कपीस को अक्सर चुंबकीय चकिंग द्वारा एक समतल मेज पर रखा जाता है, और X-अक्ष के अनुदिश घूमने पर पीसने वाला पहिया Z-अक्ष के अनुदिश नीचे की ओर झुकता है।

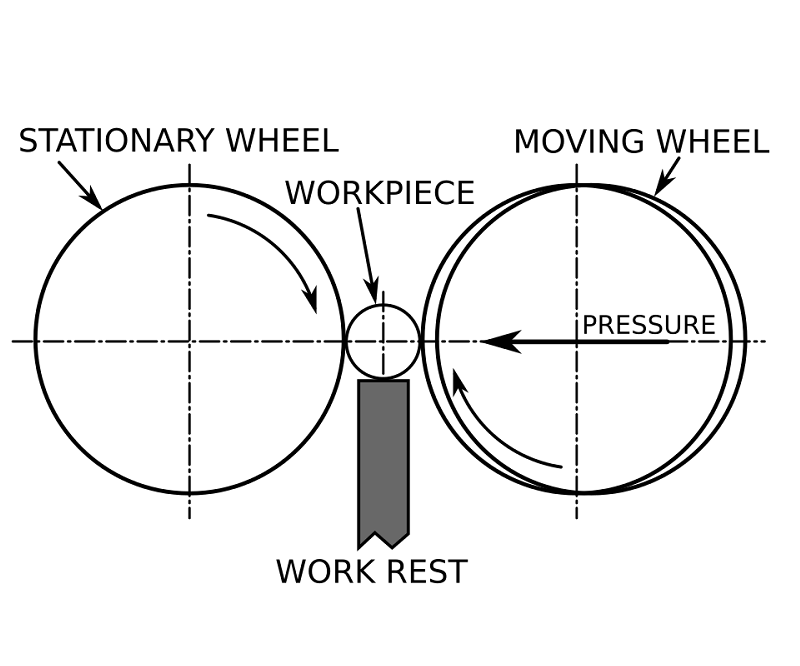

- केंद्ररहित ग्राइंडर: बेलनाकार भागों के लिए उपयोग किया जाता है जिनके लिए कड़े आयामी नियंत्रण की आवश्यकता होती है। नियामक चक्र और ग्राइंडिंग चक्र के बेमेल अक्ष, नियंत्रित ग्राइंडिंग समय के लिए भाग को अक्षीय रूप से गति देते हैं।

- बेलनाकार ग्राइंडरजटिल आकृतियों वाले घुमावदार पुर्जों (जैसे, स्टेप्ड शाफ्ट) के लिए प्रयुक्त। विशेष रूप से प्रोफाइल किए गए ग्राइंडिंग व्हील, वर्कपीस प्रोफाइल से मेल खाते हैं।

मशीनिंग में होनिंग क्या है? बेलनाकार भागों की बेलनाकारता में सुधार

होनिंग बेलनाकार सतहों की आकार सहिष्णुता, विशेष रूप से बेलनाकारता, में सुधार करती है। होनिंग उपकरण में एक धातु की छड़ होती है जिस पर गोलाकार पैटर्न में व्यवस्थित पीसने वाले पत्थर लगे होते हैं, जो अक्षीय रूप से घूमते और गति करते हुए सतह पर ब्रश करते हैं। होनिंग सतहों पर विशिष्ट कुंडलाकार क्रॉस-हैचेड खरोंच के निशान दिखाई देते हैं।

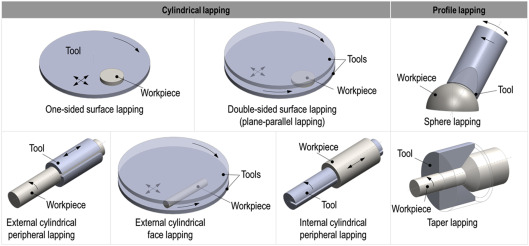

अति-सूक्ष्म सतह परिष्करण के लिए लैपिंग प्रक्रिया

लैपिंग एक परिष्करण प्रक्रिया है जिसमें धातु, चमड़े या कपड़े के उपकरण को अत्यंत सूक्ष्म अपघर्षक कणों से संसेचित किया जाता है। सिलिकॉन वेफर तैयार करने के लिए, एक सपाट धातु की डिस्क को उस भाग के थोड़ा ऊपर घुमाया जाता है जिस पर सूक्ष्म अपघर्षक कण युक्त घोल होता है। घोल की गति अति-सूक्ष्म परिष्करण प्रदान करती है, जिससे ≥0.5 μm की आयामी सहनशीलता और 0.1 μm तक की सतह परिष्करण प्राप्त होता है।

7.0मशीनिंग में टर्निंग क्या है? लेथ संचालन और कार्य-धारण विधियों को समझना

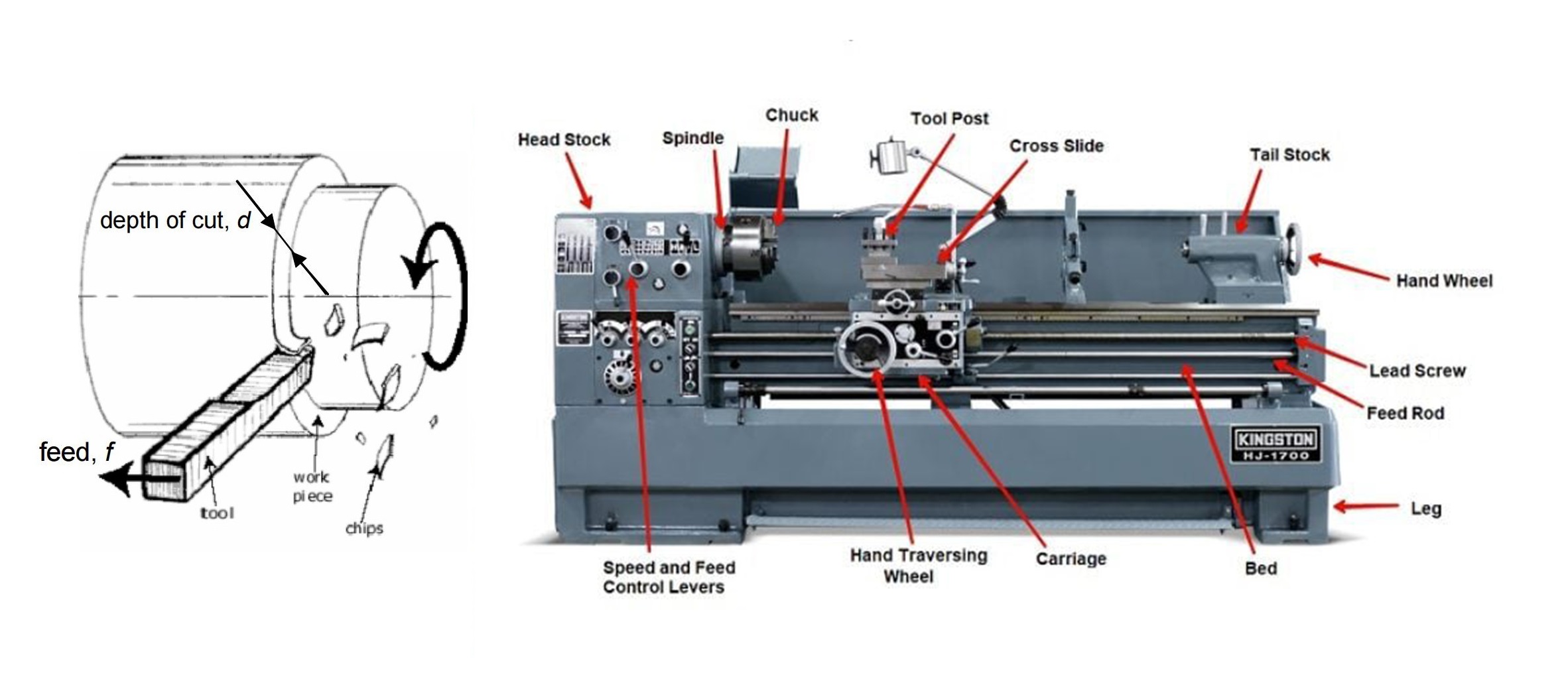

टर्निंग प्रक्रिया का अवलोकन

टर्निंग एक मशीनिंग प्रक्रिया है जिसमें वर्कपीस एक खराद पर लगे स्थिर कटिंग टूल के विरुद्ध घूमता है, जिससे घूर्णी आकृतियाँ बनाने के लिए सामग्री हटती है, जहाँ वर्कपीस को घुमाया जाता है जबकि एक कटिंग टूल उसके विरुद्ध गति करता है। आमतौर पर, कच्चा माल बेलनाकार होता है, और मशीनी भाग घूर्णी सममित होते हैं, जिसका अर्थ है कि सभी खराद-कट सतहें घूर्णन सतहें होती हैं।

खराद का उपयोग करने के दो सामान्य तरीके हैं:

- टेलस्टॉक के साथ ड्रिलिंगटेलस्टॉक में लगा एक ड्रिल, घूमते हुए हिस्से के अंतिम सिरे में छेद करने के लिए काम करता है। बेलनाकार हिस्सा एक चक में फंसा होता है, जो तेज़ गति से घूमता है, और टेलस्टॉक व्हील उपकरण को हिस्से में काम करता है।

- एकल-बिंदु काटने वाले उपकरण से मोड़नाटूल पोस्ट में लगा एक एकल-बिंदु उपकरण घूमते हुए भाग को काटता है। टूल पोस्ट, कैरिज व्हील का उपयोग करके स्लाइड के साथ-साथ चलता है, जबकि क्रॉस-स्लाइड व्हील, उपकरण को घूर्णन अक्ष के करीब या दूर ले जाता है, जिससे कट की गहराई और फीड दर नियंत्रित होती है।

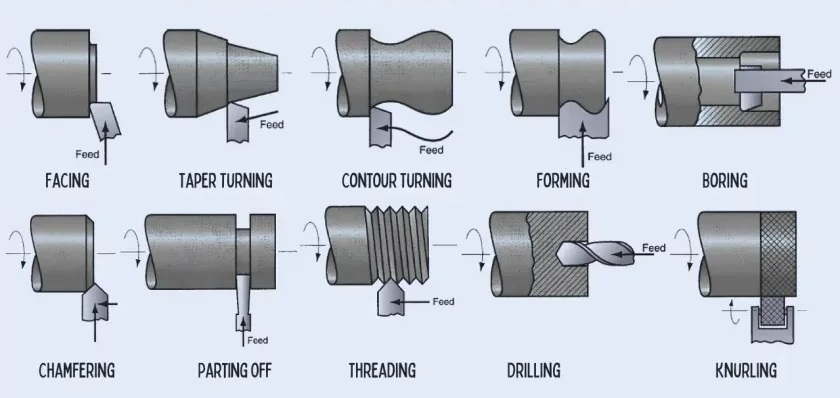

विशिष्ट खराद काटने के कार्य

विभिन्न सतहों को काटकर विभिन्न प्रकार की घुमावदार आकृतियाँ बनाई जा सकती हैं:

- बाहरी बेलनाकार सतहें: टर्निंग, टेपर कटिंग, ग्रूव कटिंग, कट-ऑफ, थ्रेड कटिंग, नर्लिंग

- समतलीय अंत्य फलक: फेसिंग, फेस ग्रूव कटिंग, ड्रिलिंग

- आंतरिक बेलनाकार सतहें: बोरिंग, आंतरिक नाली काटना (मुक्त समतलीय चेहरे के माध्यम से पहुँचा)

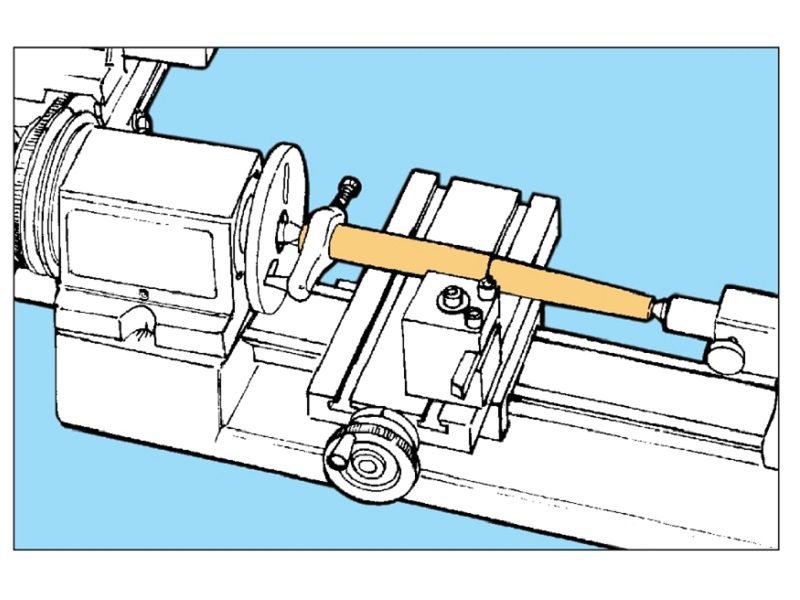

केवल ड्रिलिंग के लिए ही टेलस्टॉक को स्लाइड के साथ घुमाकर उपकरण को फीड करना आवश्यक होता है। अन्य कार्यों में, बार स्टॉक को एक स्पिंडल फिक्सचर में रखा जाता है, जिसका विपरीत भाग मुक्त रहता है। लंबे स्टॉक के लिए, टेलस्टॉक डेड-सेंटर का उपयोग करके अतिरिक्त सहारा प्रदान कर सकता है।

खराद पर मशीनिंग अनुक्रम की योजना बनाना

जब एक ही वर्कपीस पर कई ऑपरेशन किए जाते हैं, तो री-फिक्सचरिंग को कम करने के लिए अनुक्रम की सावधानीपूर्वक योजना बनानी चाहिए। उदाहरण के लिए, यदि दोनों समतल सिरों को आमने-सामने रखना है, तो चक के साथ कम से कम दो सेटअप आवश्यक हैं।

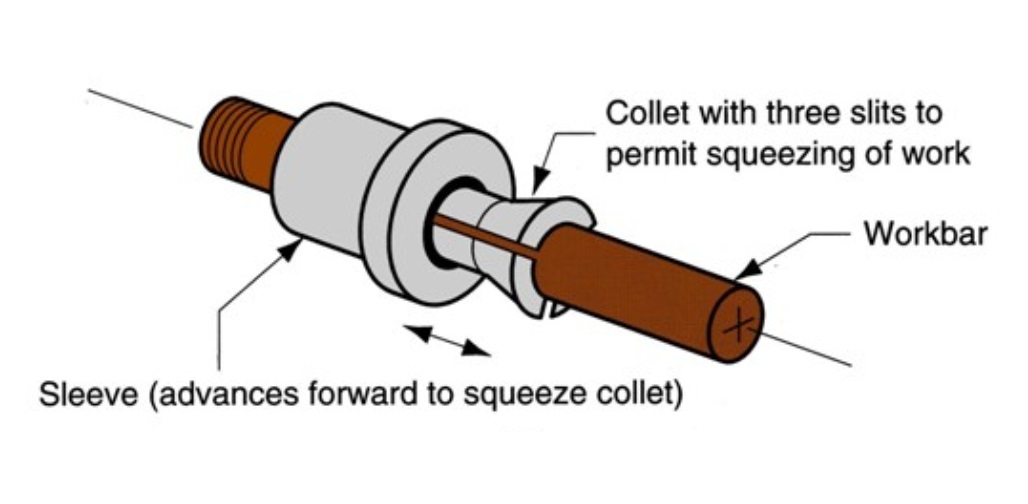

खराद के लिए सामान्य कार्य-धारण विधियाँ

स्टॉक को आमतौर पर निम्नलिखित में से किसी एक का उपयोग करके स्पिंडल साइड पर रखा जाता है:

- कोलेट्सस्वचालित फीडिंग लेथ में आम। एक लंबी छड़ को धीरे-धीरे मशीनिंग करके काटा जाता है; कॉलेट अगले भाग के लिए छड़ को मुक्त करता है और फिर से पकड़ लेता है।

- 3-जबड़े चक: तीनों जबड़े एक साथ चलते हैं, जिससे बार अक्ष स्पिंडल के साथ संरेखित रहता है। तीन स्थितियाँ संभव हैं:

- बाहरी बेलनाकार सतह को पकड़ना (मानक विधि)।

- बाहरी बल का उपयोग करके आंतरिक बेलनाकार सतहों (जैसे, ट्यूब) को अंदर से पकड़ना।

- विभिन्न चरण स्तरों पर पकड़ बनाने के लिए जबड़ों को उलटकर बड़ी छड़ों को पकड़ना।

- 4-जबड़े चक: घूर्णनशील भागों की मशीनिंग की अनुमति दें, जिनकी धुरी ऑफसेट है लेकिन भाग अक्ष के समानांतर है, क्योंकि विपरीत जबड़े जोड़े स्वतंत्र रूप से चलते हैं।

- डेड-सेंटर और लाइव-सेंटर समर्थनस्थिरता के लिए लंबे भागों को स्पिंडल पर लाइव सेंटर और टेलस्टॉक पर डेड सेंटर के बीच रखा जा सकता है।

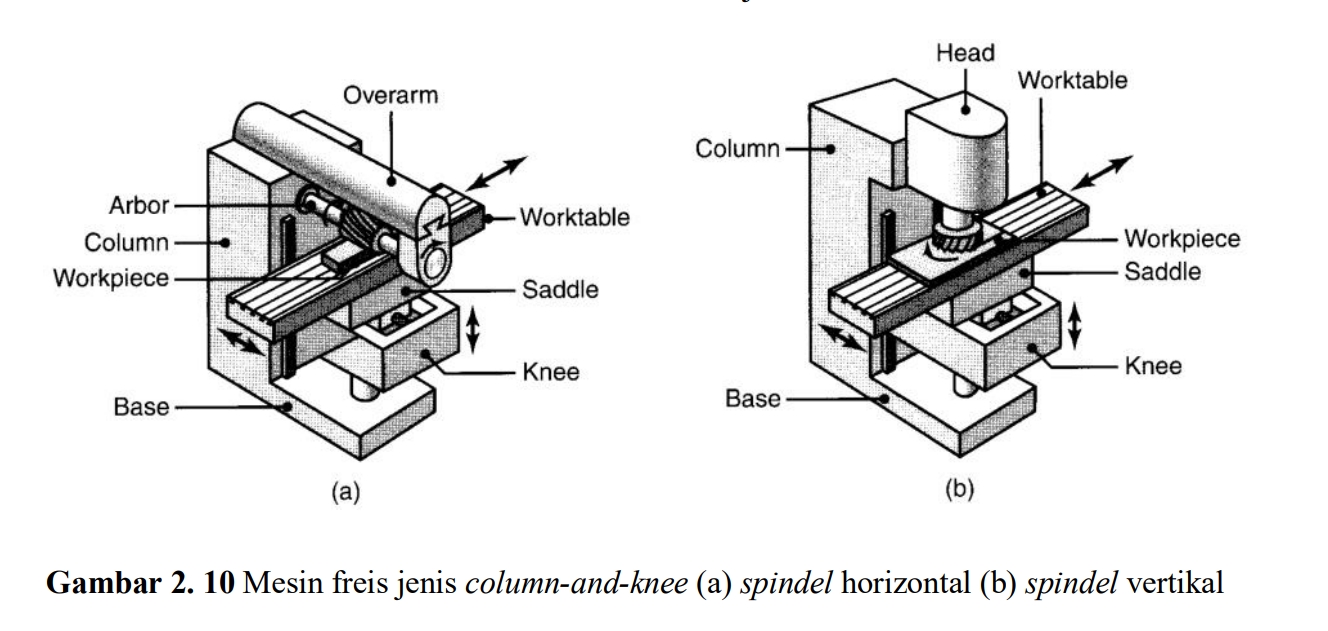

8.0मशीनिंग में मिलिंग क्या है? प्रकार, कटिंग डायनेमिक्स और टूल पाथ की मूल बातें

मिलिंग प्रक्रिया का अवलोकन

मिलिंग सबसे बहुमुखी मशीनिंग प्रक्रियाओं में से एक है, जो विभिन्न प्रकार के आकार बनाने में सक्षम है। विनिर्माण में उपयोग किए जाने वाले साँचों और डाई का एक बड़ा हिस्सा मिलिंग द्वारा निर्मित होता है।

सबसे आम मिलिंग ऑपरेशन हैं:

- स्लैब मिलिंग

- फेस मिलिंग

- अंत मिलिंग

इन कार्यों को मुख्य रूप से प्रयुक्त विभिन्न काटने वाले औजारों द्वारा पहचाना जाता है।

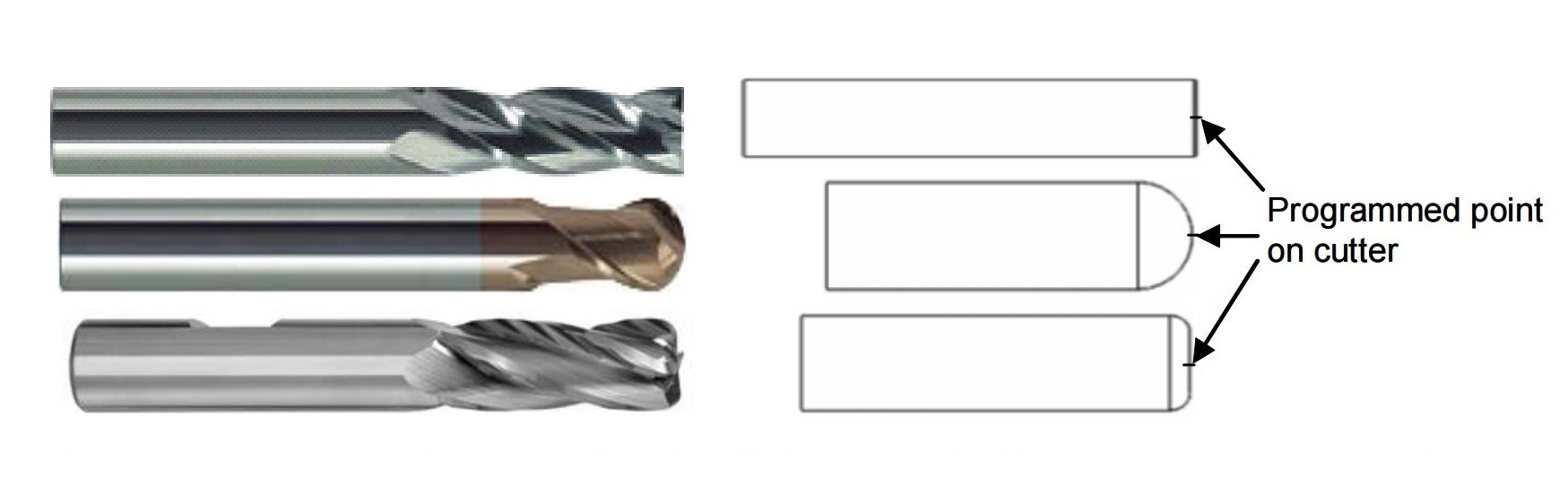

एंड मिलिंग ऑपरेशन और टूल प्रकार

एंड मिलिंग में जटिल ज्यामितियां बनाने के लिए विशेष उपकरणों का उपयोग किया जाता है, जिसमें घुमावदार सतहें और स्लॉट शामिल होते हैं।

- फ्लैट एंड मिल: सपाट या थोड़ा घुमावदार सतहों को काटने के लिए उपयोग किया जाता है।

- बॉल एंड मिल: चिकनी सतह परिष्करण प्रदान करता है, आमतौर पर मोल्ड के लिए उपयोग किया जाता है।

- फॉर्म्ड एंड मिल (टी-स्लॉट कटर): टी-स्लॉट और अन्य विशिष्ट प्रोफाइल काटने के लिए डिज़ाइन किया गया।

मिलिंग कैसे काम करती है: कटर पथ और टूल गति

अधिकांश मिलिंग कटर में कई दाँत (2 से लगभग 20 फ्लूट) होते हैं, जिनमें से प्रत्येक बेलनाकार उपकरण के चारों ओर एक कुंडलाकार आकृति बनाता है। काटने वाले किनारे का अभिविन्यास उपकरण के घूमने की दिशा और धुरी की गति को निर्धारित करता है।

वर्कपीस और कटर गतिवर्कपीस को मशीन टेबल पर जकड़ा जाता है, जो X, Y और Z अक्षों पर चलती है—अक्सर एक साथ—ताकि प्रोग्राम किया गया "कटर पथ" बनाया जा सके। हालाँकि कटर के स्थिर रहते हुए भी पुर्जा गति करता है, लेकिन इस गति को पारंपरिक रूप से कटर मूवमेंट कहा जाता है।

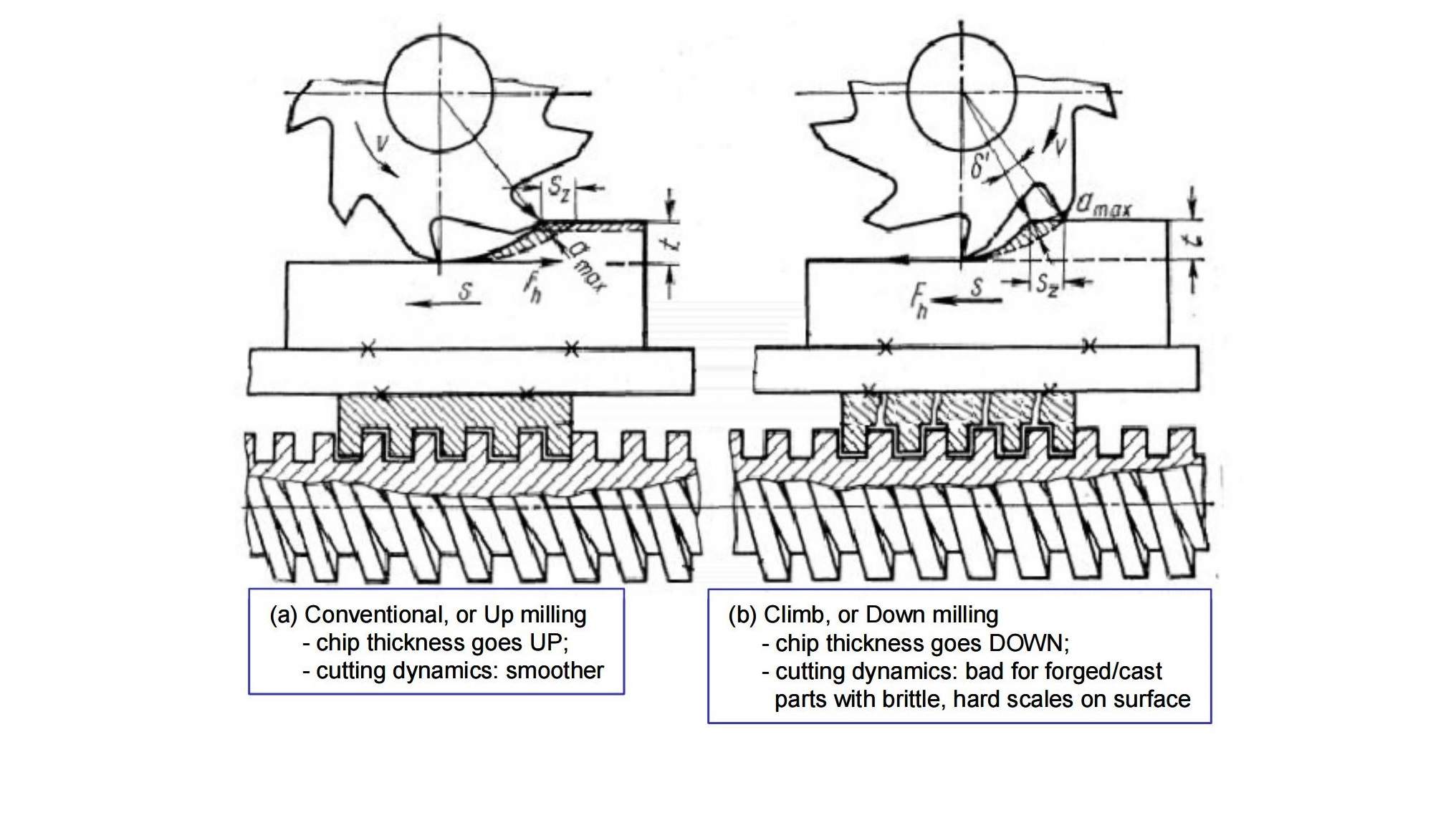

अप मिलिंग बनाम डाउन मिलिंग: कटिंग डायनेमिक्स

उपकरण और कार्यवस्तु के बीच की अंतःक्रिया सापेक्ष गति के आधार पर बदलती है:

पारंपरिक (अप) मिलिंग

- दांत प्रारंभ में शून्य चिप मोटाई के साथ जुड़ता है, और अलग होने पर चिप मोटाई धीरे-धीरे बढ़कर अधिकतम हो जाती है।

- कठोर सतह ऑक्साइड (स्केल) के साथ जाली या ढले हुए भागों को काटने के लिए उपयोगी, प्रारंभिक काटने वाले बलों को कम करना।

- हालांकि, प्रारंभिक फिसलन के कारण उच्च घर्षण, उपकरण के पार्श्व का घिसाव, तथा कटाई शुरू होने से पहले प्लास्टिक विरूपण के कारण तनाव सख्त हो जाता है।

डाउन मिलिंग

- दांत अधिकतम चिप मोटाई पर वर्कपीस को संलग्न करता है और बाहर निकलते समय धीरे-धीरे काटने वाले बल को कम करता है।

- अप मिलिंग की तुलना में बेहतर सतह फिनिश और थोड़ा लंबा उपकरण जीवन प्रदान करता है।

- अधिकांश आधुनिक मिलिंग कार्यों के लिए इसे प्राथमिकता दी जाती है, हालांकि अनुकूलित उपकरण पथ ऊपर और नीचे दोनों मिलिंग को मिश्रित कर सकते हैं।

9.0मिलिंग कार्यों के लिए कार्य-धारण: फिक्स्चर, क्लैंप और सेटअप

मिलिंग में सामान्य कार्य-धारण विधियाँ

मिलिंग कार्यों के दौरान भागों को सुरक्षित रूप से पकड़ने के लिए आमतौर पर कई प्रकार के फिक्सचर का उपयोग किया जाता है:

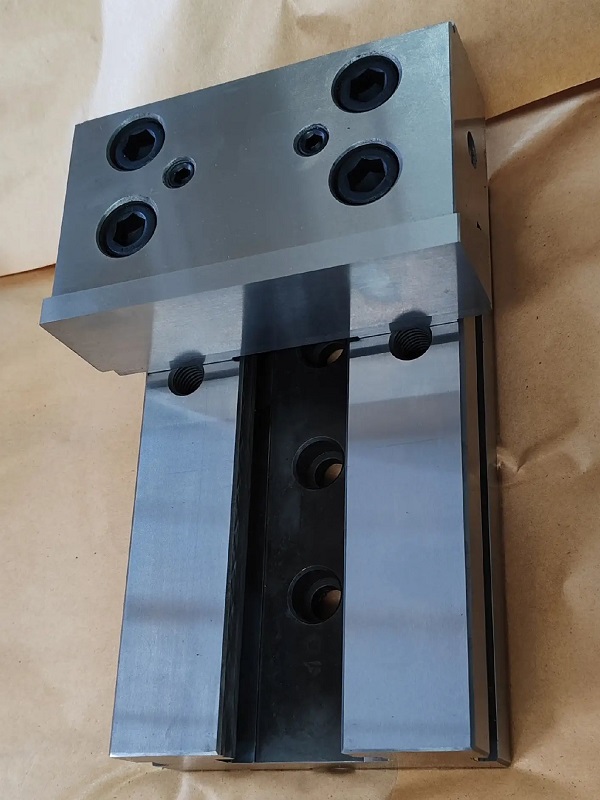

- शिकंजासामान्य मिलिंग अनुप्रयोगों के लिए सबसे आम फिक्सचर।

- मशीन टेबल पर प्रत्यक्ष क्लैम्पिंग: भागों को मशीन टेबल पर सीधे क्लैंप किया जा सकता है, इसके लिए टेबल की लंबाई के साथ टी-स्लॉट का उपयोग किया जा सकता है, ताकि क्लैंप को सही स्थान पर रखा जा सके और सुरक्षित किया जा सके।

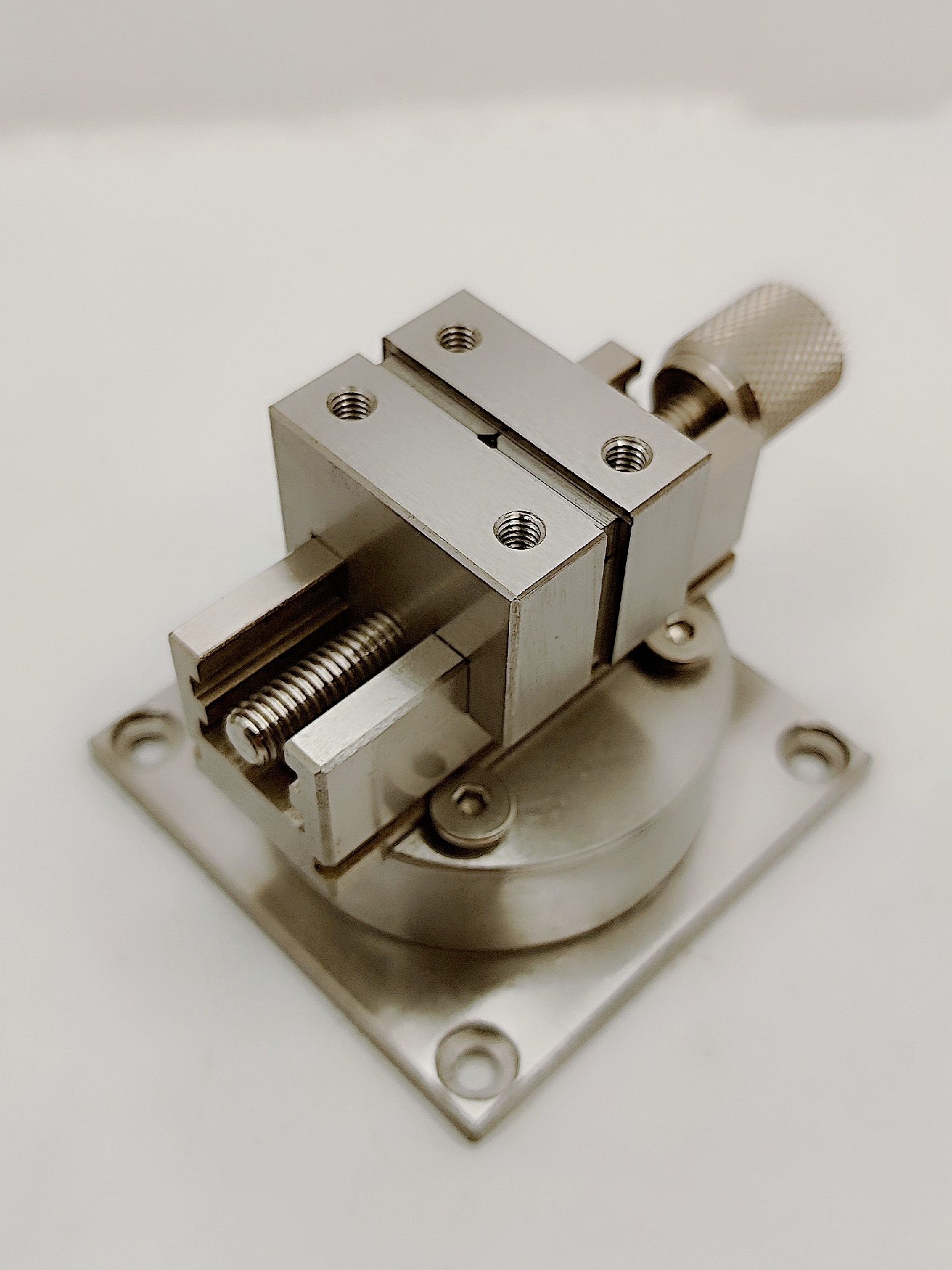

- अनुक्रमित वाइस: मिलिंग टूल के लिए विभिन्न सतहों को उजागर करने के लिए भाग के त्वरित घुमाव की अनुमति देता है, जिससे कई पहलुओं की मशीनिंग करते समय दक्षता में सुधार होता है।

मिलिंग संचालन में सेटअप को समझना

यदि मिलिंग टूल को किसी भाग की विभिन्न सतहों या पहलुओं तक पहुँचने की आवश्यकता होती है, तो भाग को मुक्त करके पुनः स्थिर करने की आवश्यकता हो सकती है। प्रत्येक स्थिर स्थिति को स्थापित करना.

- प्रति सेटअप एकाधिक उपकरणएक ही सेटअप में, विभिन्न विशेषताओं को मशीन करने के लिए कई कटिंग टूल्स का उपयोग किया जा सकता है।

- भाग स्थान और मशीन निर्देशांकजब भी सेटअप या उपकरण बदलता है, तो मशीनिस्ट को भाग का पता लगाना चाहिए - उपकरण के सापेक्ष भाग के निर्देशांक निर्धारित करना चाहिए।

- मशीन तालिका प्रतिक्रियामिलिंग मशीन टेबल X, Y और Z अक्षों के साथ सापेक्ष गति के बारे में फीडबैक प्रदान करती हैं। पुर्ज़े का सही स्थान निर्धारण मशीन टेबल की सटीक गति सुनिश्चित करता है, जो सटीक फ़ीचर आयाम प्राप्त करने के लिए आवश्यक है।

10.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

1. धातु काटना क्या है और विनिर्माण में यह क्यों महत्वपूर्ण है?

धातु को काटना यह किसी वर्कपीस से सामग्री को काटने वाले बलों का उपयोग करके हटाने की प्रक्रिया है जो प्लास्टिक विरूपण और कतरनी का कारण बनती है। यह सटीक आयामों और सतही फिनिश वाले भागों को आकार देने के लिए विनिर्माण में आवश्यक है।

2. धातु काटने की प्रक्रिया के मुख्य प्रकार क्या हैं?

प्रमुख विधियों में शामिल हैं:

- काटना

- आकार देना / समतल करना

- ब्रोचिंग

- ड्रिलिंग

- पिसाई

- मोड़

- पिसाई

3. धातु काटने में आरी का काम कैसे होता है?

कच्चे माल को मोटे तौर पर छोटे, प्रबंधनीय आकारों में काटने के लिए आरी का उपयोग किया जाता है। यह अक्सर अधिक सटीक मशीनिंग से पहले का पहला कदम होता है।

आरी के प्रकार:

- लोहा काटने की आरी: मैनुअल या संचालित, सीधा प्रत्यागामी ब्लेड।

- बैंड देखा: निरंतर लूप वाला ब्लेड, स्थिर कटौती के लिए अच्छा।

- परिपत्र देखा: साफ कटौती के लिए तेज, घूमने वाला डिस्क के आकार का ब्लेड।

ब्लेड के प्रकार:

- लहरदार दांत: पतली शीट धातुओं के लिए.

- दाएँ-बाएँ दाँत: एल्युमीनियम या प्लास्टिक जैसी नरम सामग्री के लिए।

- रेकर दांत: कार्बन या मिश्र धातु इस्पात जैसी कठोर सामग्रियों के लिए।

4. मशीनिंग में शेपिंग क्या है?

आकार देने की प्रक्रिया में, एकल-बिंदु काटने वाले उपकरण का उपयोग करके, प्रत्यागामी गति में समतल सतहें बनाई जाती हैं। यह आयताकार ब्लॉकों पर समतल सतहें बनाने के लिए उपयुक्त है।

5. ब्रोचिंग क्या है और इसका उपयोग कब किया जाता है?

ब्रोचिंग एक उच्च-सटीक विधि है जिसका उपयोग कीवे, स्प्लिन या गैर-गोलाकार छेद जैसी जटिल आंतरिक आकृतियाँ बनाने के लिए किया जाता है। यह बड़े पैमाने पर उत्पादन के लिए आदर्श है जिसमें सख्त सहनशीलता की आवश्यकता होती है।

6. ड्रिलिंग, रीमिंग, बोरिंग और टैपिंग में क्या अंतर है?

| प्रक्रिया | उद्देश्य |

| ड्रिलिंग | प्रारंभिक गोल छेद बनाता है. |

| रीमिंग | छेद व्यास सटीकता में सुधार करता है. |

| उबाऊ | छिद्रों को उच्च परिशुद्धता तक बड़ा करता है। |

| दोहन | ड्रिल किये गये छेदों में आंतरिक धागे काटना। |

7. ड्रिलिंग कार्यों में कौन से उपकरण उपयोग किए जाते हैं?

- ट्विस्ट ड्रिल: सबसे आम, चिप हटाने के लिए बांसुरी के साथ।

- केंद्र ड्रिल: छेद शुरू करता है और संरेखण सुनिश्चित करता है।

- बंदूक ड्रिल: गहरे, उच्च पहलू अनुपात वाले छिद्रों के लिए।

- कुदाल ड्रिल: बड़े व्यास या गहरे छेद के लिए।

- काउंटरसिंक / काउंटरबोर: चरणबद्ध या चम्फर्ड छेदों के लिए।

- टीएपीएस: आंतरिक थ्रेडिंग के लिए.

8. पीसना क्या है और इसका उपयोग कब किया जाता है?

पीसना एक अपघर्षक मशीनिंग प्रक्रिया है जिसका उपयोग निम्नलिखित के लिए किया जाता है:

- उच्च सतह परिष्करण प्राप्त करना

- आयामी सटीकता में सुधार

- कठोर/भंगुर पदार्थों को काटना

- गड़गड़ाहट और सतही दोषों को दूर करना

इसमें एल्युमीनियम ऑक्साइड या हीरे जैसे अपघर्षक कणों वाले उपकरणों का उपयोग किया जाता है।

संदर्भ

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate