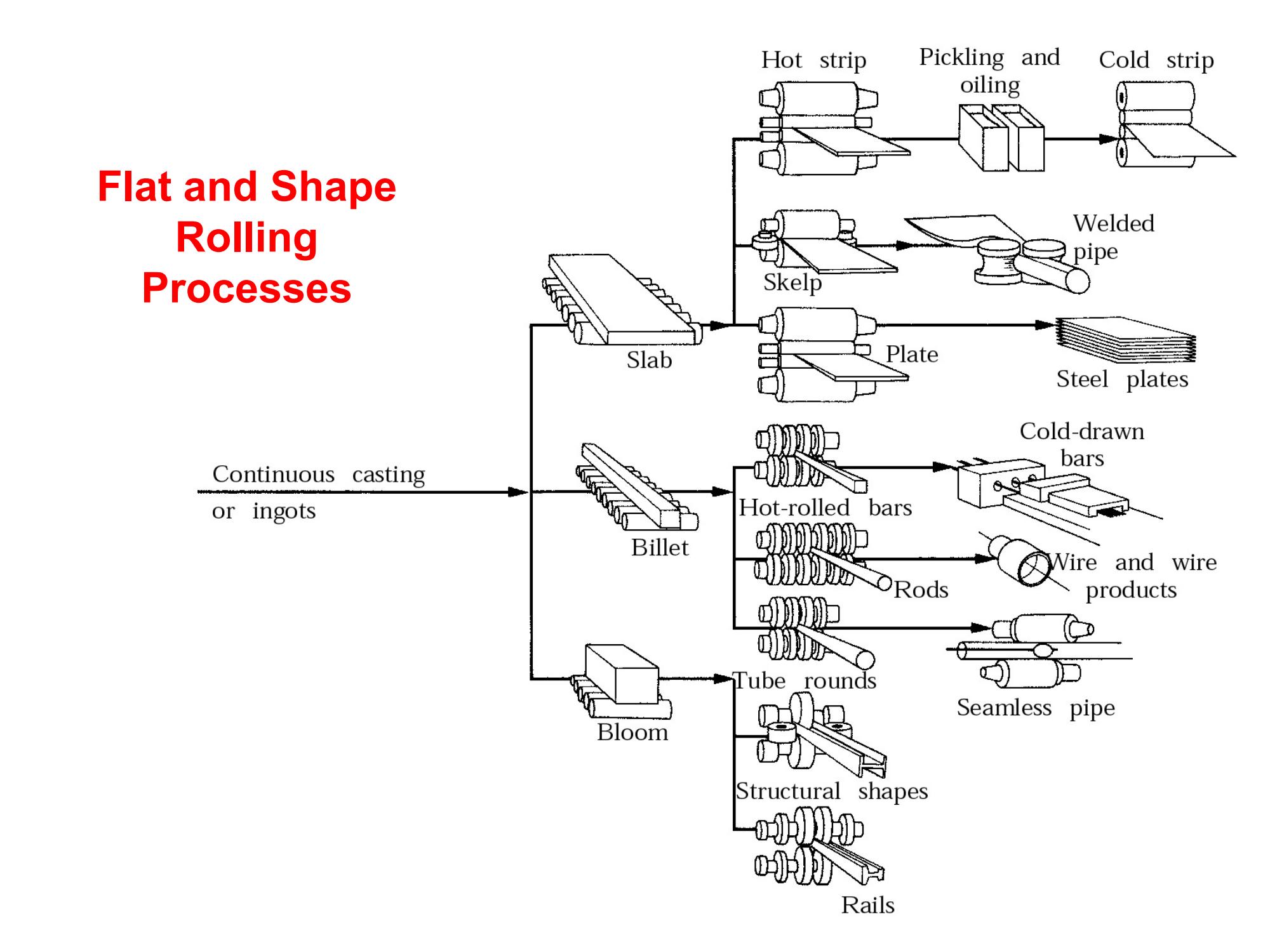

आधुनिक धातुकर्म में, रोलिंग यह एक अत्यंत महत्वपूर्ण निर्माण प्रक्रिया है। इसका उपयोग न केवल स्टील उत्पादन में व्यापक रूप से किया जाता है, बल्कि एल्युमीनियम, तांबा और टाइटेनियम जैसी विभिन्न धातुओं के प्रसंस्करण में भी केंद्रीय भूमिका निभाता है। यह लेख धातु रोलिंग की परिभाषा, इसके ऐतिहासिक विकास और औद्योगिक विनिर्माण में इसकी मुख्य भूमिका का संक्षिप्त अवलोकन प्रदान करता है।

1.0धातु रोलिंग क्या है?

धातुकर्म इंजीनियरिंग में, रोलिंग- जिसे रोल फॉर्मिंग या कैलेंडरिंग के नाम से भी जाना जाता है - धातु के सिल्लियों को घूमते हुए रोल के बीच से गुजारकर उन्हें आकार देने की प्रक्रिया है। जब धातु का तापमान ऑपरेशन के दौरान उसके पुनःक्रिस्टलीकरण बिंदु से अधिक हो जाता है, तो इस प्रक्रिया को कहा जाता है हॉट रोलिंग; अन्यथा, इसे इस रूप में जाना जाता है कोल्ड रोलिंग.

रोलिंग एक धातु विरूपण तकनीक है जिसमें सामग्री पर संपीडन बल लगाने के लिए एक या अधिक घूर्णनशील रोल का उपयोग किया जाता है, जिससे इसकी मोटाई कम हो जाती है या इसका अनुप्रस्थ काट आकार बदल जाता है। इसे आमतौर पर प्लेट, बार और स्ट्रिप्स जैसे लंबे वर्कपीस पर लागू किया जाता है।

अनुशंसित पठन:हॉट रोल्ड कॉयल (एचआरसी) क्या है?

1.1प्रक्रिया का संक्षिप्त इतिहास

रोलिंग तकनीक की शुरुआत 1500 के दशक के अंत में यूरोप में हुई थी, जिसका इस्तेमाल शुरू में कीमती धातुओं के प्रसंस्करण के लिए किया जाता था। औद्योगिक क्रांति के आगमन के साथ, रोलिंग जल्दी ही स्टील उद्योग में प्रमुख विधि बन गई। 20वीं सदी में, आधुनिक रोलिंग मिलों के उद्भव ने उत्पादन क्षमता और परिशुद्धता को और बढ़ाया, जिससे रोलिंग प्रक्रिया में स्वचालन और बुद्धिमान विनिर्माण का मार्ग प्रशस्त हुआ।

1.2रोलिंग की औद्योगिक भूमिका

सभी धातु निर्माण तकनीकों में रोलिंग का प्रमुख स्थान है। उद्योग के आंकड़ों के अनुसार, सभी धातु सामग्रियों में से लगभग 90% को उनके उत्पादन के किसी न किसी चरण में रोलिंग से गुजरना पड़ता है। यह धातु के ढले हुए पिंडों को स्टील प्लेट, स्ट्रिप्स और बार जैसे उपयोगी उत्पादों में बदलने की प्राथमिक विधि है।

1.3हॉट रोलिंग: धातु रोलिंग में पहला कदम

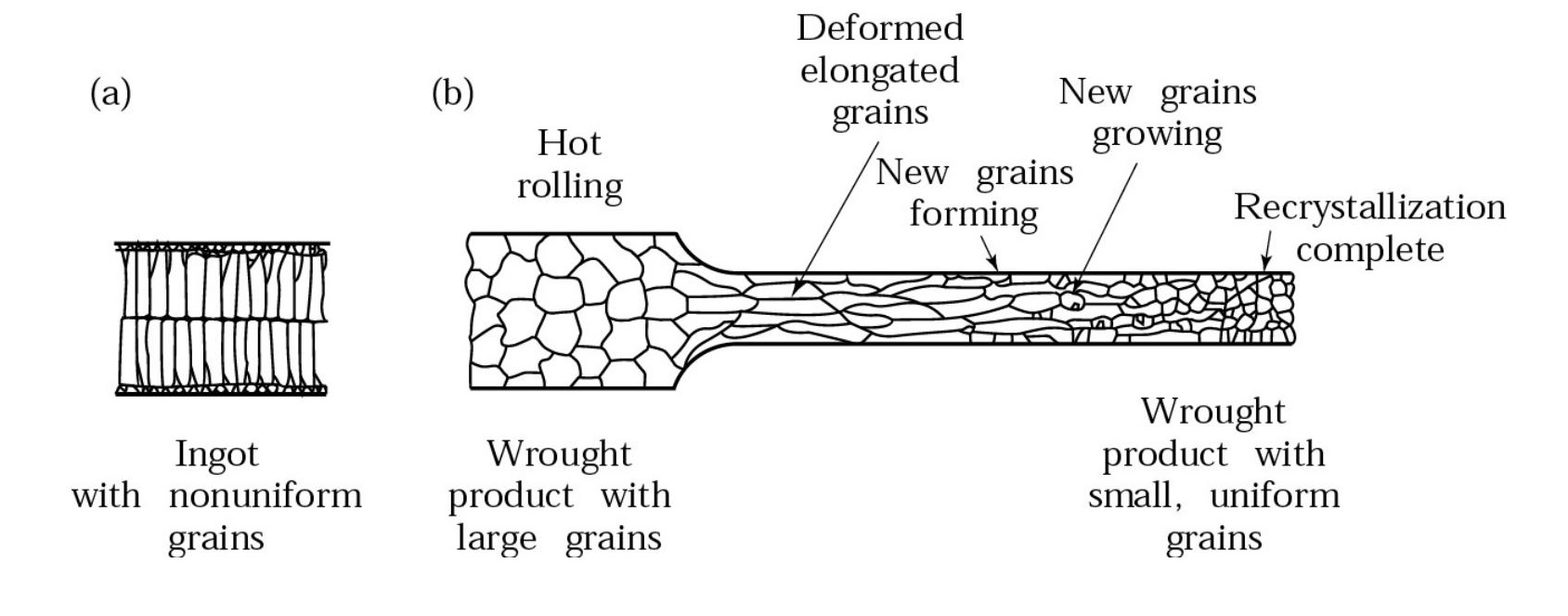

व्यावहारिक उत्पादन में, रोलिंग प्रक्रिया आम तौर पर शुरू होती है हॉट रोलिंगधातु के पुनःक्रिस्टलीकरण तापमान से ऊपर संचालित, गर्म रोलिंग सामग्री के अंदर मोटे कणों को कुचलती और परिष्कृत करती है, जिससे इसके यांत्रिक गुण, घनत्व और कार्यशीलता में वृद्धि होती है।

गर्म रोलिंग के माध्यम से, भंगुर और छिद्रपूर्ण कास्ट संरचना को एक सघन, जालीदार सूक्ष्म संरचना में बदल दिया जाता है। यह कदम कोल्ड रोलिंग, हीट ट्रीटमेंट या सटीक मशीनिंग जैसी बाद की प्रक्रियाओं के लिए एक ठोस आधार तैयार करता है।

2.0फ्लैट रोलिंग: सबसे मौलिक रोलिंग प्रक्रिया

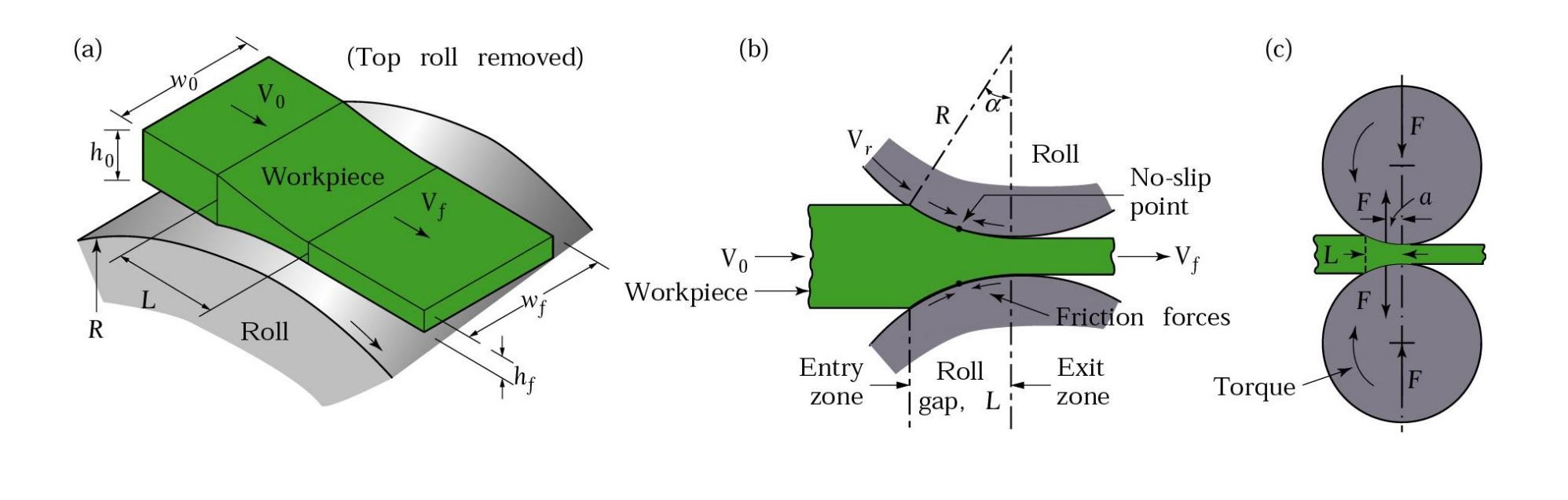

धातु रोलिंग कार्यों में, फ्लैट रोलिंग सबसे अधिक इस्तेमाल किया जाने वाला और मौलिक रूप है। इसे मुख्य रूप से धातु के स्लैब की मोटाई कम करने के लिए लगाया जाता है जबकि उनकी चौड़ाई को थोड़ा बढ़ाया जाता है। घूमते हुए ऊपरी और निचले रोल द्वारा लगाए गए एकसमान संपीड़न बल के कारण, इस प्रक्रिया को आमतौर पर भी कहा जाता है सादा रोलिंग.

इस प्रक्रिया में कई प्रमुख तकनीकी पैरामीटर शामिल हैं:

- प्रारंभिक मोटाई: एच₀

- अंतिम मोटाई: h_f

- रोल-स्ट्रिप संपर्क लंबाई: एल

- रोल की सतही गति: वी_आर

- पट्टी का प्रवेश वेग: वी₀

- पट्टी का निकास वेग: वी_एफ

रोलिंग के दौरान, एक मौजूद है तटस्थ बिंदु—संपर्क चाप के साथ वह स्थान जहाँ पट्टी का वेग रोल की सतही गति के बराबर होता है। यह बिंदु संपर्क क्षेत्र को “आगे की ओर खिसकने वाले क्षेत्र” और “पीछे की ओर खिसकने वाले क्षेत्र” में विभाजित करता है।

फ्लैट रोलिंग से संबंधित प्रमुख गणितीय अभिव्यक्तियों में शामिल हैं:

मसौदा (मोटाई में कमी):

h₀ − h_f

अधिकतम ड्राफ्ट:

h₀ − h_f = μ²R

कहाँ μ रोल और धातु के बीच घर्षण गुणांक है

और आर रोल त्रिज्या है

जबकि रोलिंग का प्राथमिक लक्ष्य मोटाई कम करना है, आयतन संरक्षण का सिद्धांत इससे पट्टी की चौड़ाई में मामूली वृद्धि होती है - आमतौर पर लगभग 2%। आयतन संबंध इस प्रकार व्यक्त किया जाता है:

h₀ × V₀ × w₀ = h_f × V_f × w_f

सामान्य धारणा के साथ: w_f ≈ 1.02 × w₀

यह अनुमान सामग्री प्रवाह को समझने और रोल्ड उत्पादों में आयामी सटीकता बनाए रखने के लिए महत्वपूर्ण है।

2.1रोलिंग बल और शक्ति विश्लेषण

फ्लैट रोलिंग प्रक्रियाओं में, रोलिंग बल एक महत्वपूर्ण पैरामीटर है जो उपकरण डिजाइन, ऊर्जा खपत और प्रक्रिया अनुकूलन को प्रभावित करता है। आदर्श परिस्थितियों में (घर्षण की उपेक्षा करते हुए), रोलिंग बल का अनुमान निम्नलिखित सूत्र का उपयोग करके लगाया जा सकता है:

एफ=एल×डब्ल्यू×वाई_औसत एफ = एल डब्ल्यू वाई_औसत

कहाँ:

- एफ: रोलिंग बल

- एल: रोल और पट्टी के बीच संपर्क लंबाई

- व: औसत पट्टी चौड़ाई

- Y_औसत: विरूपण क्षेत्र में औसत वास्तविक तनाव

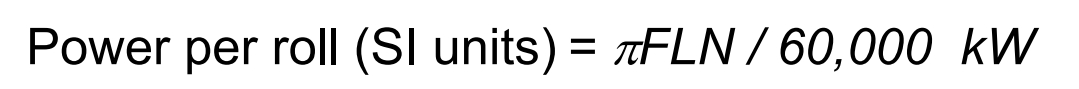

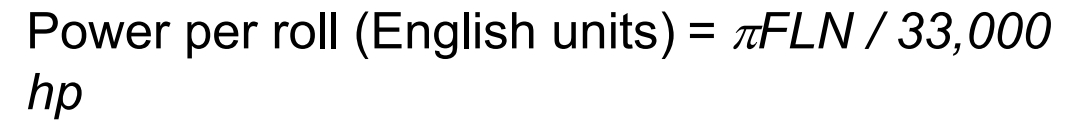

औद्योगिक अनुप्रयोगों में, रोल को चलाने के लिए आवश्यक शक्ति का अनुमान लगाना भी आवश्यक है। रोलिंग पावर की गणना निम्न प्रकार से की जा सकती है:

एसआई इकाइयाँ (किलोवाट):

इंपीरियल इकाइयाँ (hp):

कहाँ एन RPM में रोल घूर्णन गति है।

2.2रोलिंग बल और रोल विरूपण को कम करने के तरीके

रोलिंग बल को कम करने और रोल विक्षेपण को न्यूनतम करने के लिए, कई प्रक्रिया रणनीतियों को नियोजित किया जा सकता है:

- घर्षण गुणांक कम करें (जैसे, स्नेहन)

- संपर्क क्षेत्र को कम करने के लिए छोटे व्यास वाले रोल का उपयोग करें

- प्रति पास कटौती घटाएँ

- सामग्री की ताकत कम करने के लिए रोलिंग तापमान बढ़ाएँ

- अनुदैर्ध्य पट्टी तनाव लागू करें (प्रवेश पीछे तनाव और निकास सामने तनाव)

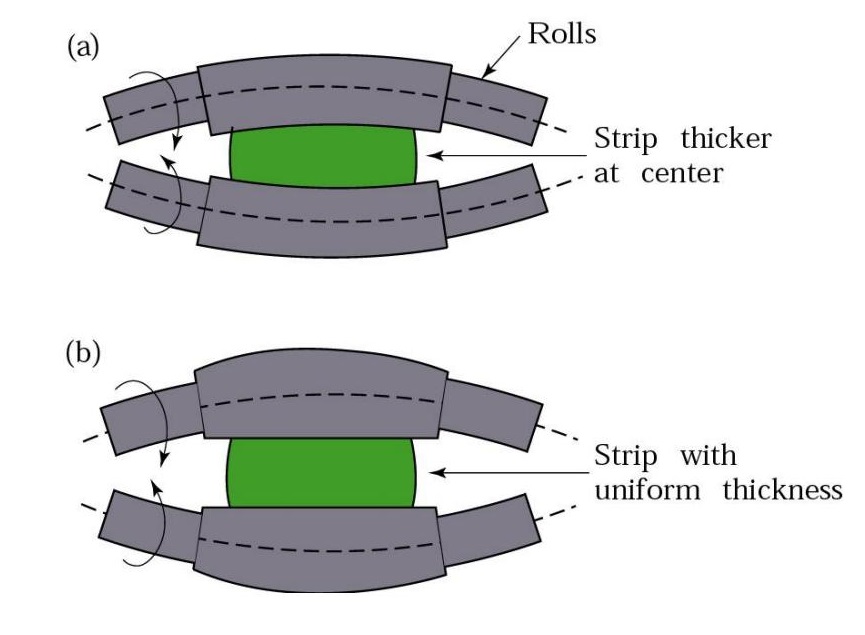

- ग्राइंड रोल क्राउन (आमतौर पर केंद्र किनारों से ~0.25 मिमी अधिक ऊंचा होता है)

- केंद्रीय उभार उत्पन्न करने के लिए रोल बेंडिंग के माध्यम से नकली क्राउन नियंत्रण का उपयोग करें

3.0रोलिंग प्रक्रिया के प्रकार

फ्लैट रोलिंग उत्पादन में, प्रारंभिक चरण में आम तौर पर शामिल होता है हॉट रोलिंग, सिल्लियों या निरंतर ढली हुई बिलेट को विकृत मध्यवर्ती उत्पादों में बदलना

- खिलना: बाद के सेक्शन रोलिंग के लिए उपयोग किया जाता है (जैसे, आई-बीम, रेल)

- पत्थर की पटिया: प्लेट या कोल्ड रोल्ड शीट के निर्माण के लिए उपयोग किया जाता है

अन्य सामान्य रोलिंग प्रक्रियाओं में शामिल हैं:

- कोल्ड रोलिंग: बेहतर आयामी सटीकता और सतह गुणवत्ता के लिए कमरे के तापमान पर प्रदर्शन किया गया

- पैक रोलिंगउच्च दक्षता के लिए एक साथ कई धातु परतों को रोल करना

- टेम्पर रोलिंग: चादरों की समतलता को बढ़ाता है और अवशिष्ट तनाव को कम करता है

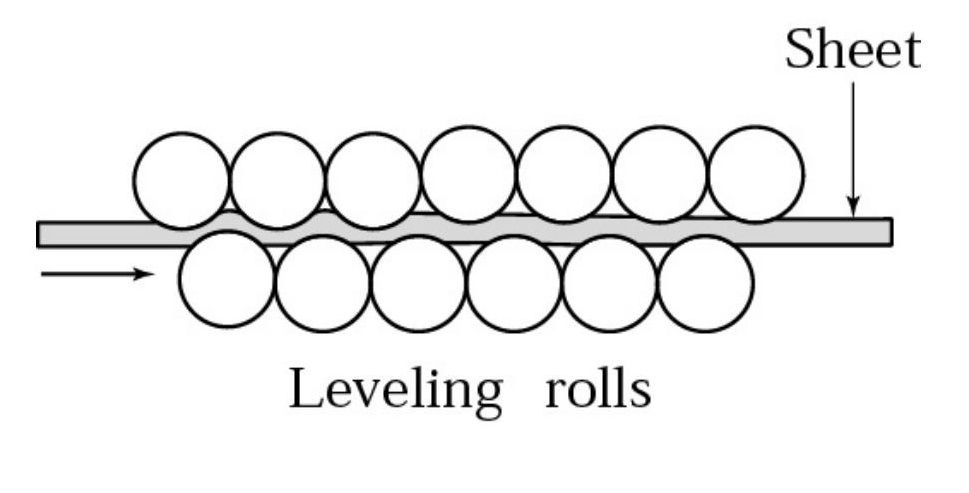

- लेवलिंग रोलिंग: शीट की समतलता में सुधार के लिए समर्पित

4.0सामान्य रोलिंग दोष

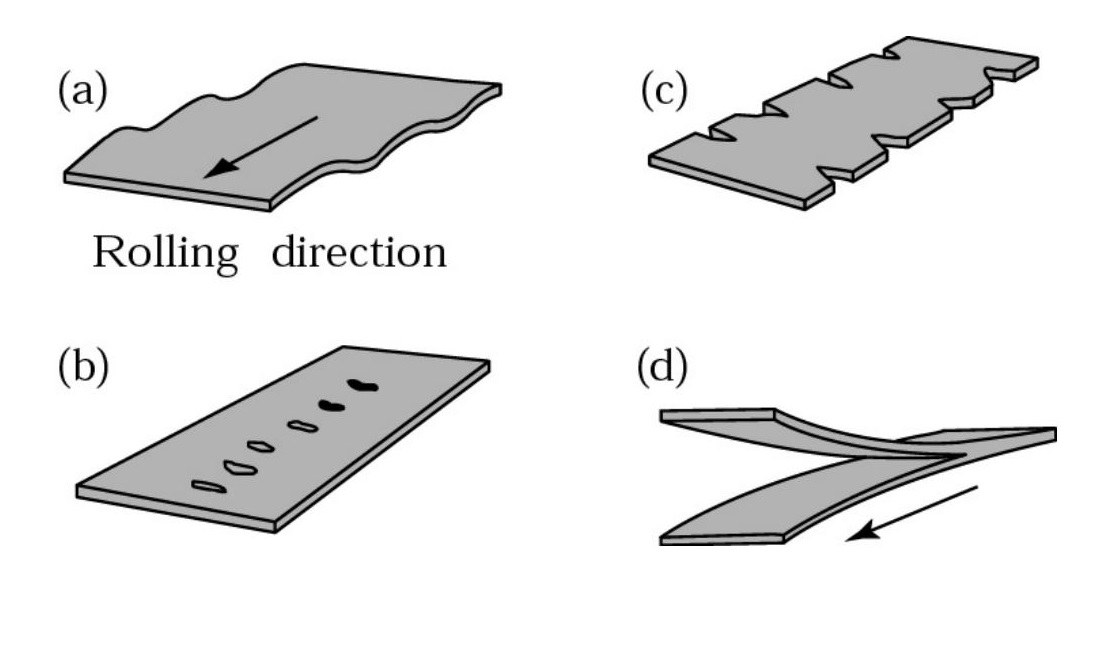

यद्यपि फ्लैट रोलिंग प्रक्रिया अत्यधिक परिपक्व है, फिर भी वास्तविक उत्पादन के दौरान कई विशिष्ट दोष उत्पन्न हो सकते हैं:

- सतही दोष: स्केल, जंग के धब्बे, खरोंच, गड्ढे और दरारें शामिल हैं

- लहरदार किनारे: रोल लोचदार विरूपण के कारण पट्टी के किनारों पर अत्यधिक बढ़ाव के कारण

- केंद्र विभाजनपट्टी के मध्य भाग में फटना, अक्सर असंतुलित तनाव नियंत्रण के कारण

- किनारे दरारें: अपर्याप्त सामग्री लचीलापन या तनाव एकाग्रता के परिणामस्वरूप

- एलीगेटरिंग: खुले जबड़े जैसा फ्रैक्चर पैटर्न, जो बिलेट में गैर-समान आंतरिक संरचना या असंगत विरूपण के कारण होता है

इन दोषों को अक्सर आसान पहचान के लिए चित्रित किया जाता है। उदाहरण के लिए, शैक्षिक सामग्री में आमतौर पर चित्र 13.8 का संदर्भ दिया जाता है, जो दर्शाता है:

(क) लहरदार किनारे

(बी) केंद्र विभाजन

(सी) किनारे दरारें

(घ) मगरमच्छ

प्रक्रिया मापदंडों के उचित नियंत्रण और ऑनलाइन निरीक्षण प्रणालियों के उपयोग के माध्यम से अधिकांश रोलिंग दोषों को प्रभावी ढंग से रोका जा सकता है या जल्दी पता लगाया जा सकता है।

5.0रोल्ड उत्पादों की विशेषताएं

रोल्ड उत्पाद भौतिक और ज्यामितीय गुणों की एक श्रृंखला प्रदर्शित करते हैं जो सीधे उनकी बाद की प्रक्रियाशीलता और अंतिम उपयोग प्रदर्शन को प्रभावित करते हैं:

अवशिष्ट तनावरोलिंग के दौरान असमान प्लास्टिक विरूपण आंतरिक तनाव उत्पन्न कर सकता है, जो बाद में प्रसंस्करण के दौरान समतलता और विरूपण को प्रभावित करता है

मोटाई सहिष्णुता:

कोल्ड रोल्ड शीट: उच्च नियंत्रण परिशुद्धता, आमतौर पर ±0.1 से ±0.35 मिमी (लगभग ±0.004 से ±0.014 इंच) के भीतर

समतलता सहिष्णुता:

ठंडी स्थिति में लपेटा गया: ±15 मिमी/मी (लगभग 3/16 इंच/फुट)

गरम वेल्लित: ±55 मिमी/मी (लगभग 5/8 इंच/फुट)

सतह खुरदरापन:

गरम वेल्लित: सतह खुरदरापन रेत कास्टिंग के बराबर

ठंडी स्थिति में लपेटा गया: चिकनी फिनिश, इलेक्ट्रोप्लेटिंग, पेंटिंग और अन्य परिष्करण प्रक्रियाओं के लिए उपयुक्त

मोटाई पदनाम: आमतौर पर "गेज संख्या" का उपयोग करके व्यक्त किया जाता है - संख्या जितनी छोटी होगी, शीट उतनी ही मोटी होगी (उदाहरण के लिए, 10 गेज 20 गेज से मोटा है)

6.0रोलिंग मिलों के सामान्य प्रकार

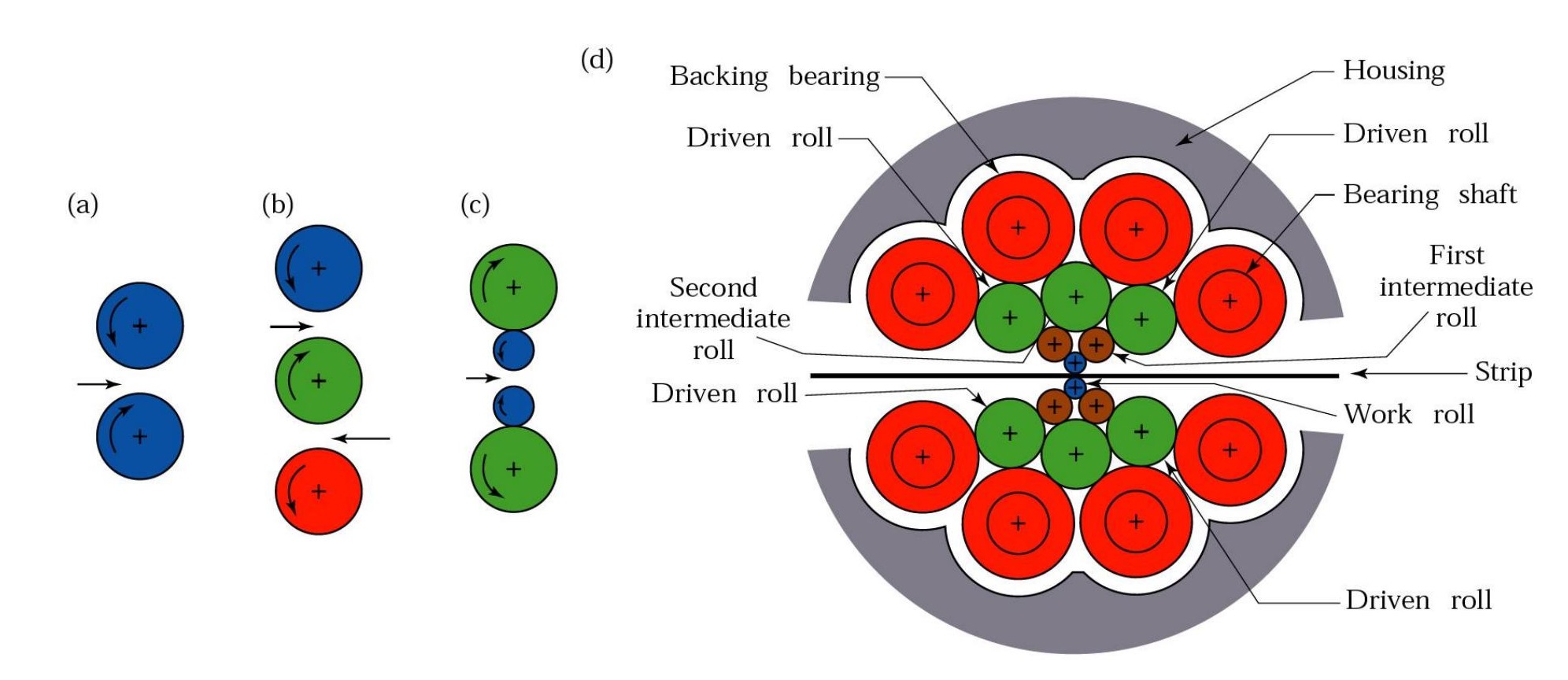

विभिन्न रोलिंग प्रक्रियाओं के लिए अलग-अलग प्रकार की रोलिंग मिल संरचनाओं की आवश्यकता होती है। प्रमुख वर्गीकरणों में शामिल हैं:

- दो-उच्च रोलिंग मिल: सबसे बुनियादी प्रकार, आमतौर पर रफिंग या प्रयोगशाला प्रयोजनों के लिए उपयोग किया जाता है

- तीन-उच्च रोलिंग मिल: फ़ीड दिशा को वैकल्पिक करने के लिए ऊपरी, मध्य और निचले रोल का उपयोग करता है, जिससे दक्षता में सुधार होता है

- चार-उच्च रोलिंग मिल: कठोरता और आयामी परिशुद्धता को बढ़ाने के लिए बड़े बैकअप रोल को छोटे वर्किंग रोल के साथ संयोजित करता है

- क्लस्टर (सेंडज़िमिर) मिल: छोटे व्यास वाले वर्किंग रोल को सपोर्ट करने के लिए कई बैकअप रोल का उपयोग करता है, जो अल्ट्रा-पतली सामग्रियों की उच्च परिशुद्धता वाली कोल्ड रोलिंग के लिए आदर्श है

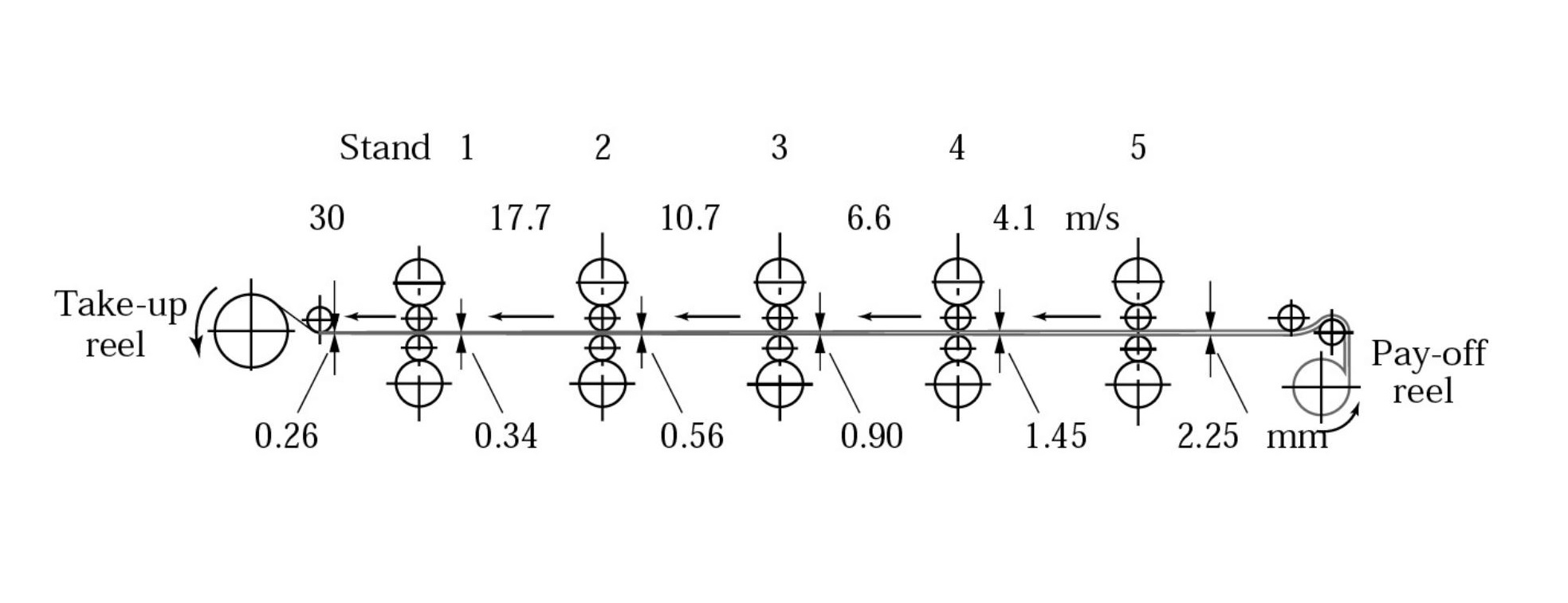

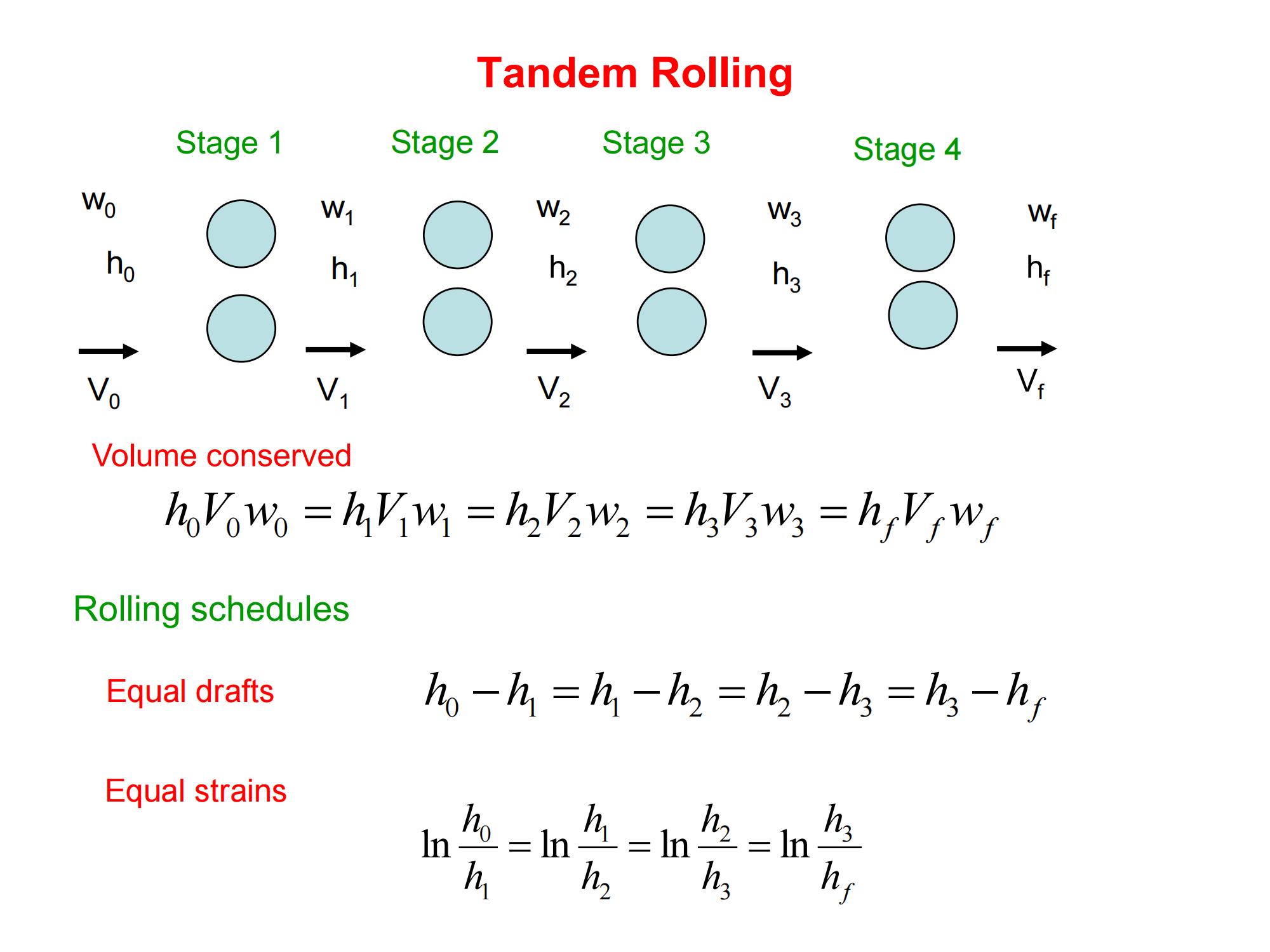

- टेंडम रोलिंग मिल: निरंतर मल्टी-पास रोलिंग के लिए अनुक्रम में व्यवस्थित कई स्टैंड होते हैं, जिनका उपयोग आमतौर पर बड़े पैमाने पर कोल्ड रोलिंग उत्पादन में किया जाता है

रोलिंग में आयतन संरक्षण का सिद्धांत अपनाया जाता है:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

व्यवहार में, नियंत्रण अक्सर समान कमी या समान तनाव रणनीतियों के माध्यम से प्राप्त किया जाता है:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0विशेष रोलिंग प्रक्रियाएं

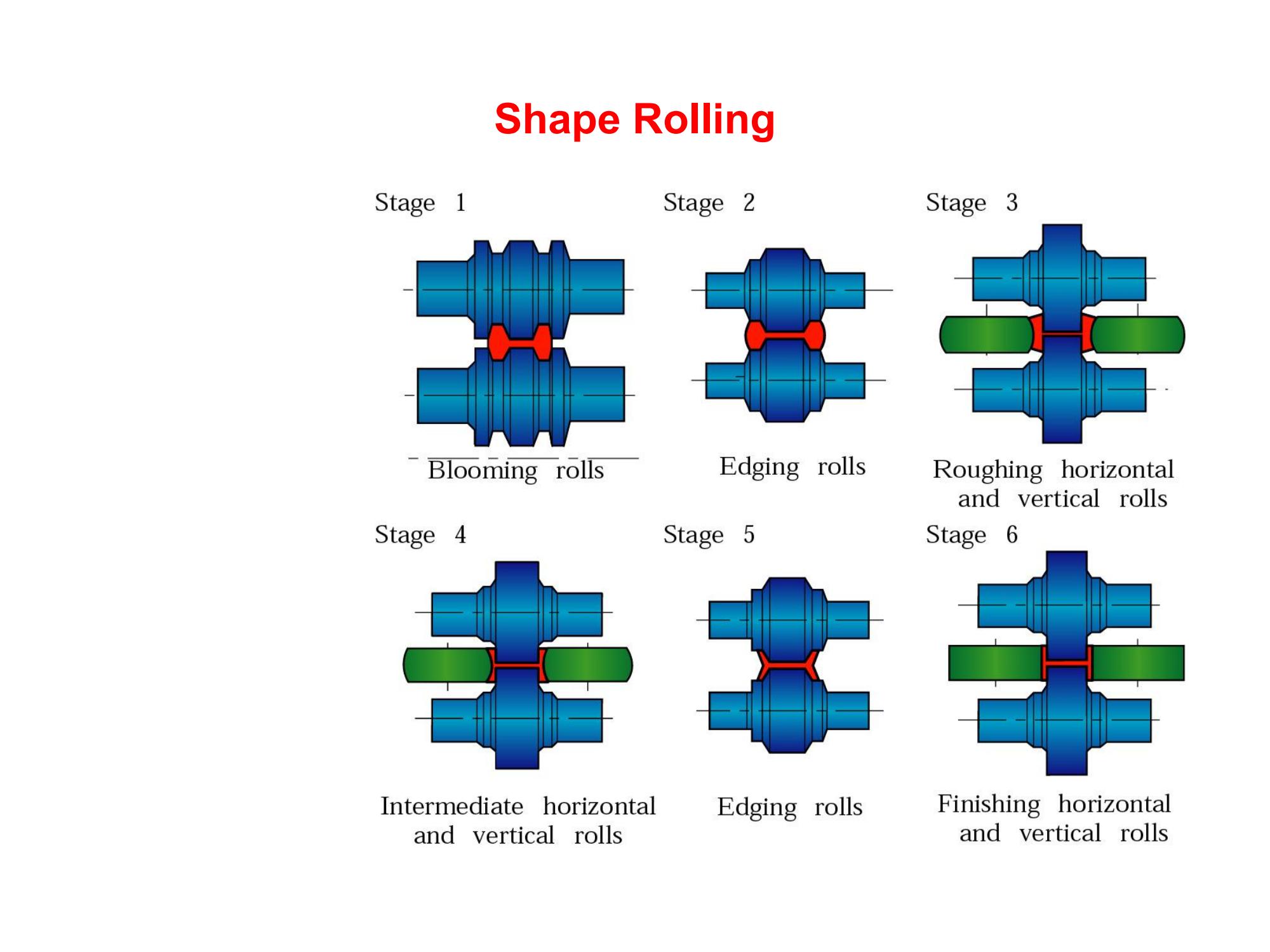

फ्लैट रोलिंग के अतिरिक्त, धातु रोलिंग में विविध भाग ज्यामिति और अनुप्रयोग आवश्यकताओं को पूरा करने के लिए कई विशेषीकृत रूप शामिल हैं:

- आकार रोलिंग: स्लैब को खांचेदार रोल के माध्यम से पारित किया जाता है जिससे जटिल अनुप्रस्थ काट प्रोफाइल जैसे कि आई-बीम, चैनल स्टील और रेल्स का निर्माण होता है।

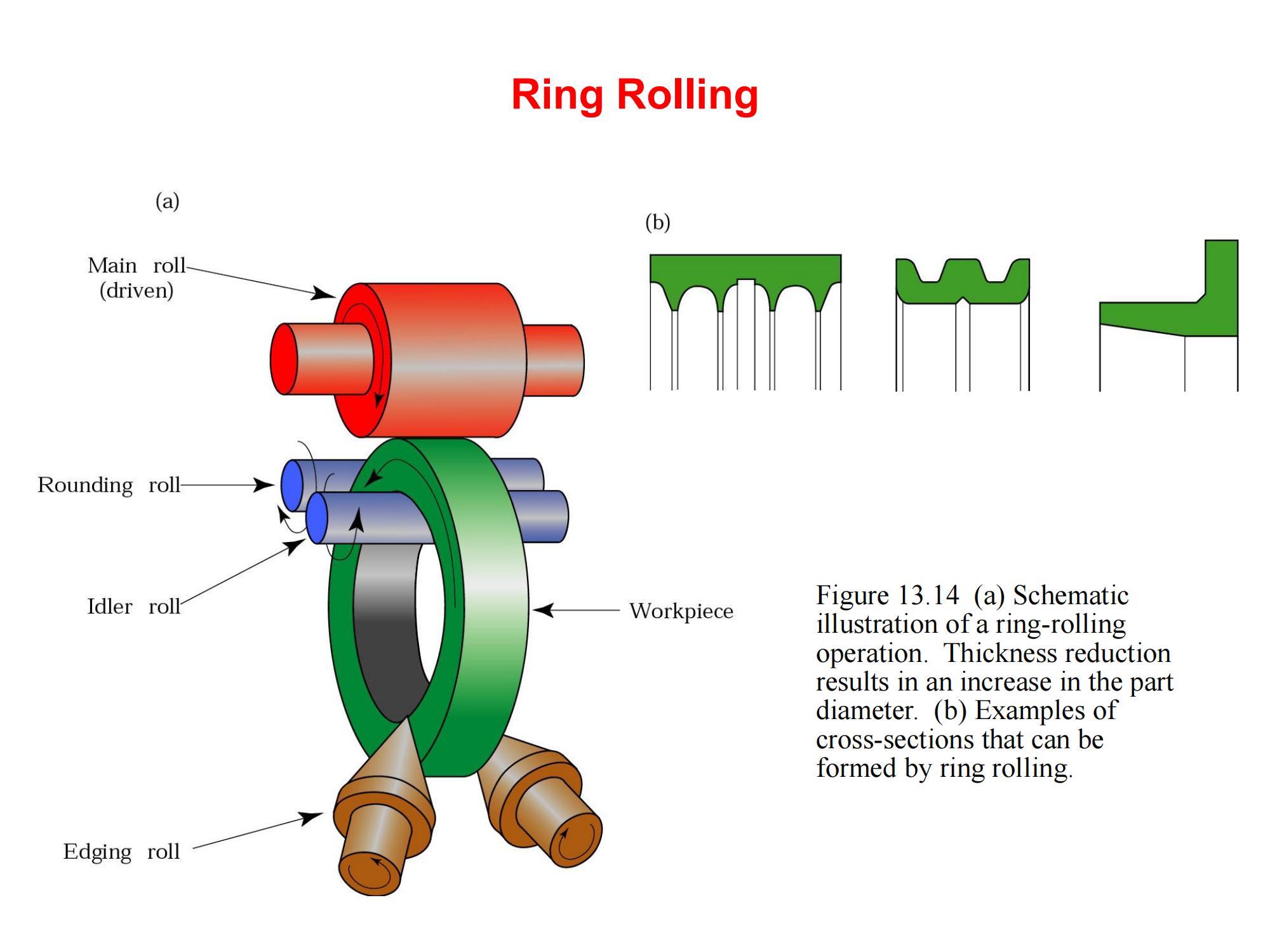

- रिंग रोलिंग: जैसा कि चित्र 13.14 में दिखाया गया है, रिंग के आकार के ब्लैंक की मोटाई को कम करके उसका व्यास बढ़ाया जाता है। इस प्रक्रिया का इस्तेमाल गियर रिंग और बेयरिंग रेस जैसे भागों के लिए व्यापक रूप से किया जाता है।

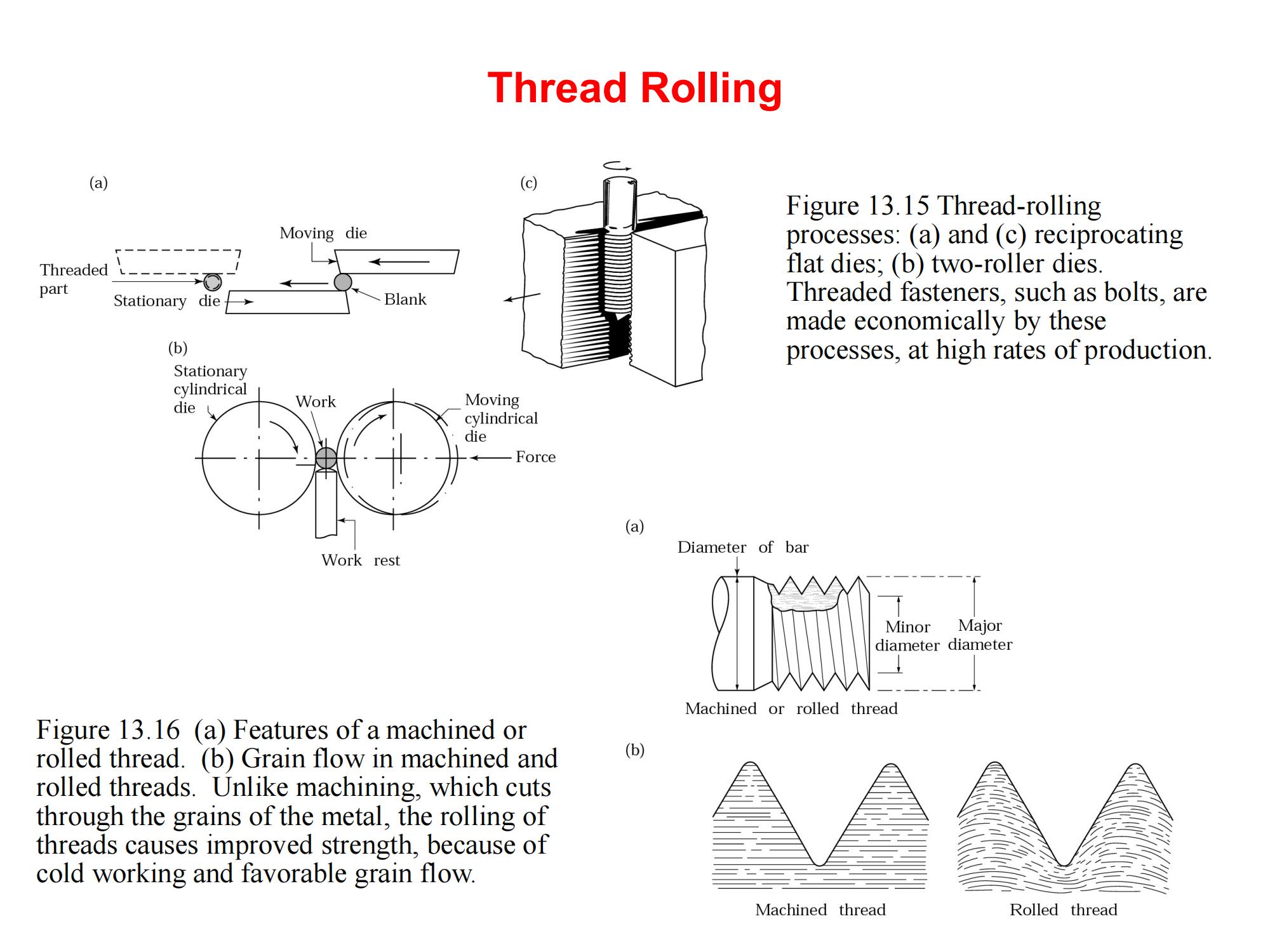

- धागा रोलिंग: बोल्ट जैसे थ्रेडेड फास्टनर्स को फ्लैट डाइ या रोलिंग डाइ का उपयोग करके बनाया जाता है (चित्र 13.15 देखें)।

काटने की प्रक्रिया के विपरीत, धागा रोलिंग से अनाज का प्रवाह बाधित नहीं होता (चित्र 13.16 देखें), जिससे धागे की ताकत और थकान जीवन में काफी वृद्धि होती है।

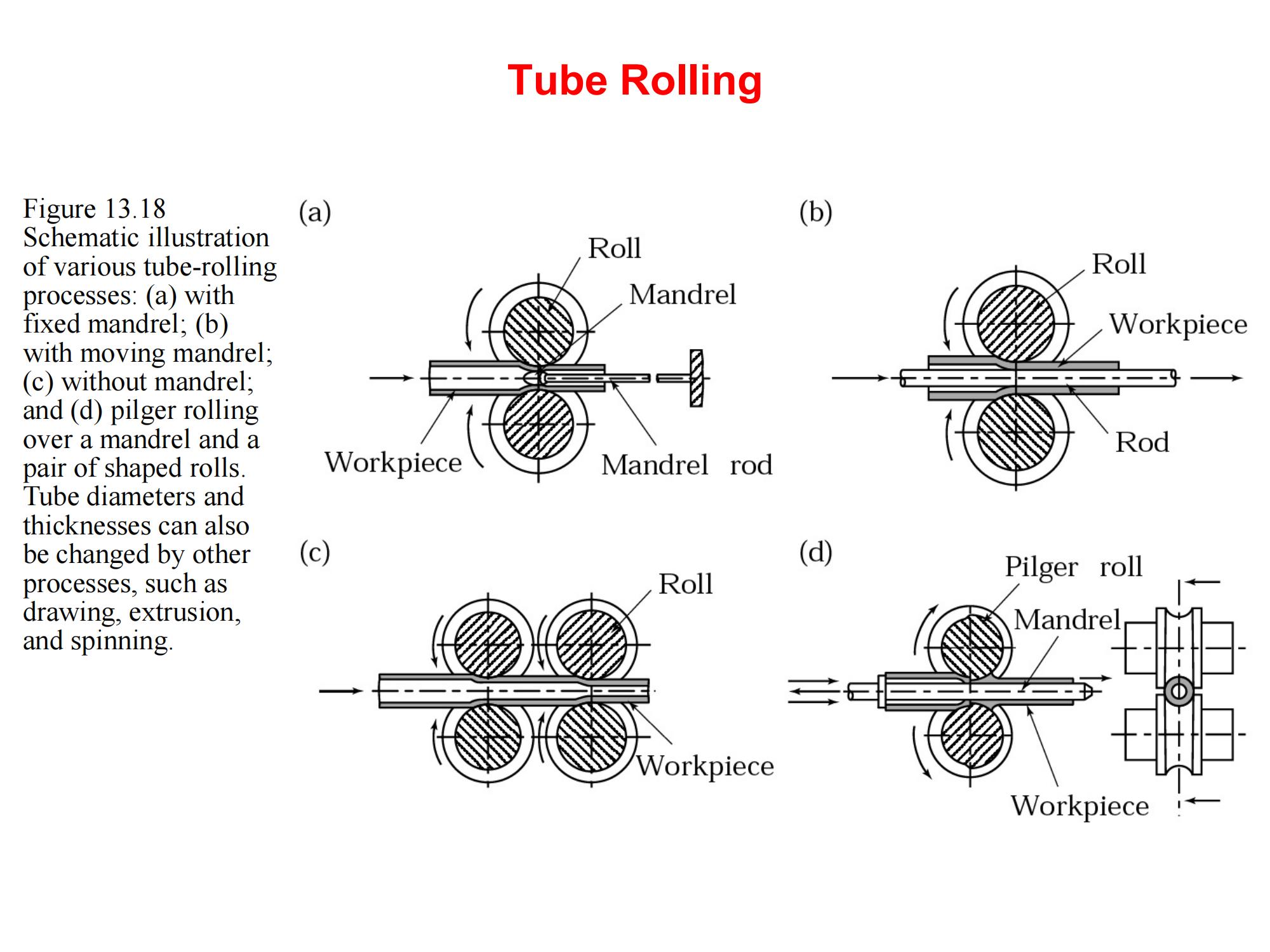

- ट्यूब रोलिंग: इसमें फिक्स्ड मैंड्रेल, फ्लोटिंग मैंड्रेल, प्लग रोलिंग और पिल्गर रोलिंग शामिल हैं (चित्र 13.18 देखें)।

इसका उपयोग ट्यूब के आयाम, दीवार की मोटाई और सतह की गुणवत्ता को बदलने के लिए किया जाता है - यह विशेष रूप से स्टेनलेस स्टील और टाइटेनियम मिश्रधातु जैसी कठिन मशीन सामग्री के लिए प्रभावी है।

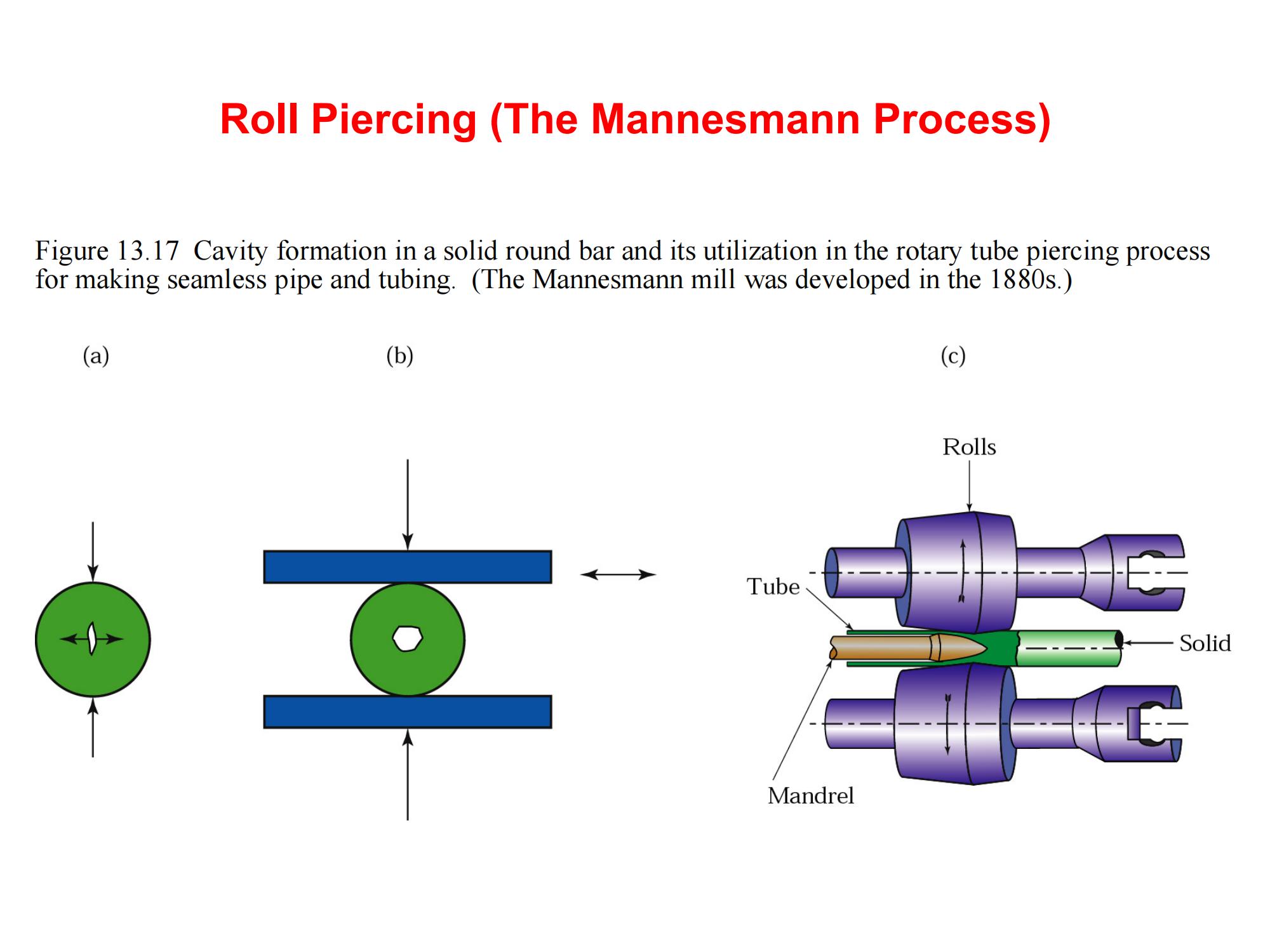

- रोल पियर्सिंग (मैनेसमैन प्रक्रिया): सीमलेस ट्यूब बनाने के लिए एक ठोस गोल बार को अंदर से छेदा जाता है। जैसा कि चित्र 13.17 में दर्शाया गया है, यह विधि 1880 के दशक में मैन्समैन बंधुओं द्वारा विकसित की गई थी और आधुनिक सीमलेस पाइप उत्पादन की नींव बनी हुई है।

8.0निष्कर्ष

मेटल रोलिंग न केवल आधुनिक विनिर्माण में सबसे व्यापक रूप से इस्तेमाल की जाने वाली धातु बनाने की तकनीक है, बल्कि एक आधारभूत प्रक्रिया भी है जो उच्च-मात्रा, उच्च-सटीकता और उच्च-दक्षता उत्पादन का समर्थन करती है। हॉट रोलिंग से लेकर कोल्ड फ़िनिशिंग तक, फ्लैट उत्पादों से लेकर थ्रेड और रिंग जैसे जटिल आकृतियों तक, रोलिंग की बहुमुखी प्रतिभा इसे निर्माण और ऑटोमोटिव से लेकर एयरोस्पेस और ऊर्जा तक के उद्योगों में अपरिहार्य बनाती है।

इसके सिद्धांतों, मापदंडों और संभावित दोषों को समझना उन इंजीनियरों और निर्माताओं के लिए आवश्यक है जो सामग्री प्रवाह को अनुकूलित करना, उत्पाद की गुणवत्ता सुनिश्चित करना और तेजी से स्वचालित होते औद्योगिक परिदृश्य में उत्पादन लागत को कम करना चाहते हैं।

संलग्न संसाधन : पीडीएफ धातुओं की रोलिंग प्रक्रिया