- 1.0ब्लैंकिंग ऑपरेशन

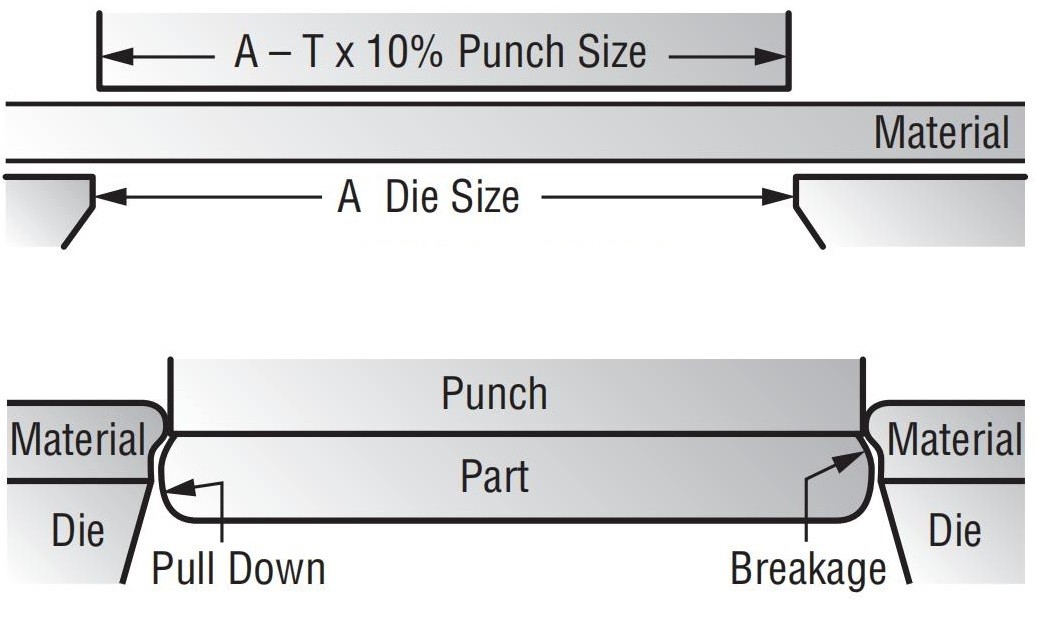

- 2.0पुल-डाउन

- 3.0टूटना

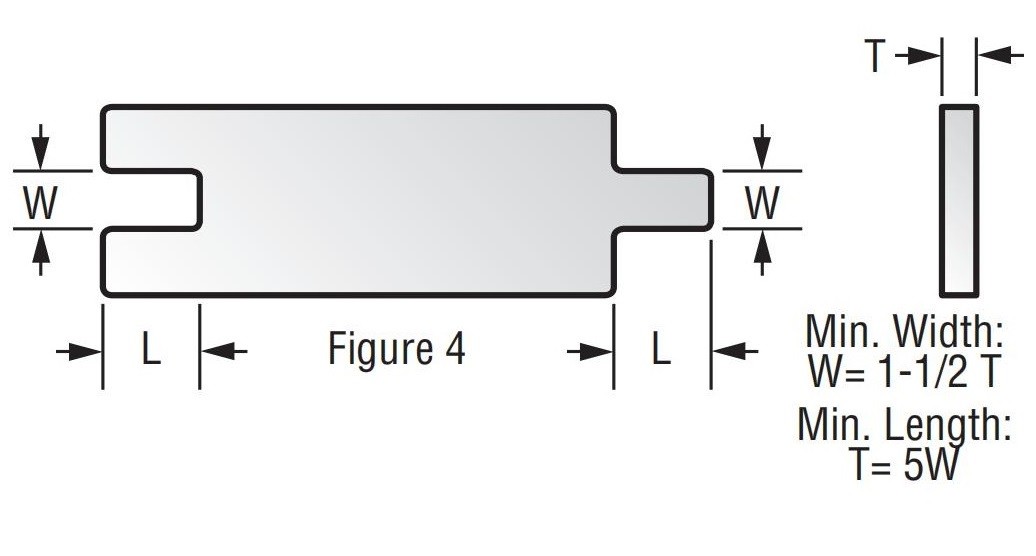

- 4.0रिक्त डिज़ाइन - न्यूनतम रिक्त अनुभाग

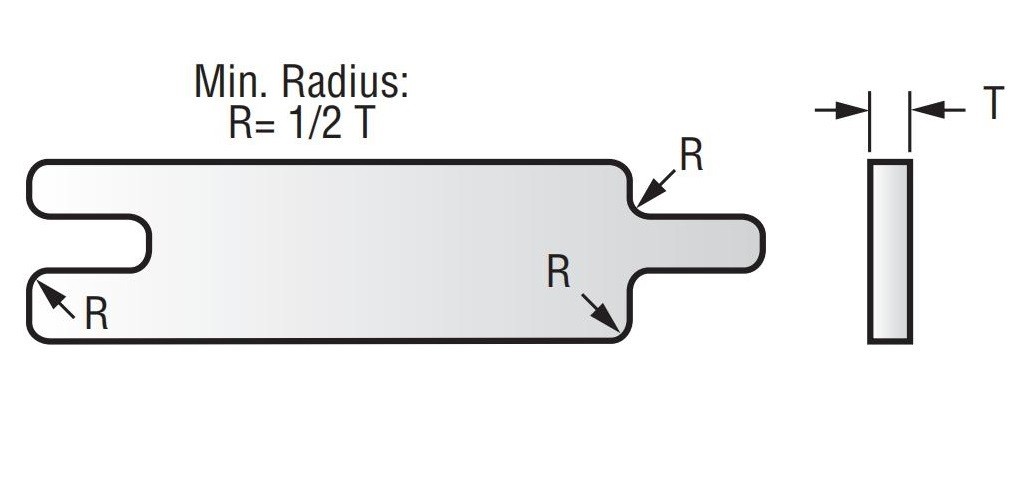

- 5.0कोनों

- 6.0नौच

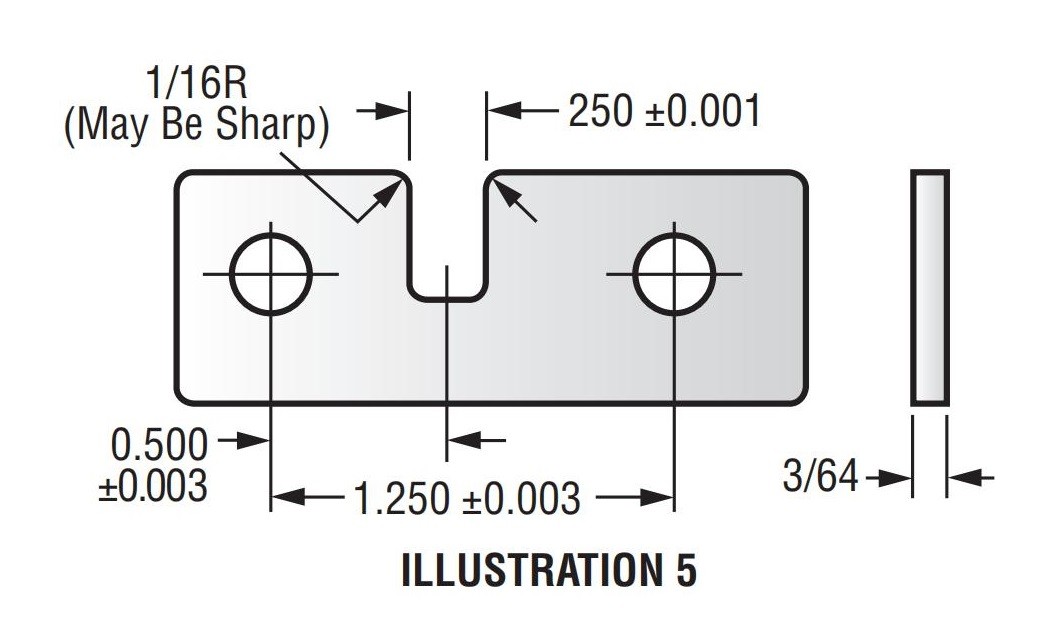

- 7.0कटऑफ निर्दिष्ट करना

- 8.0छेद निर्दिष्ट करना – न्यूनतम व्यास

- 9.0छेद सहिष्णुता

- 10.0खाली किनारे के पास छेद और खुले स्थान

- 11.0छेद के विकल्प के रूप में पायदान

- 12.0मोड़ों के पास छेद और खुले स्थान

- 13.0छेद स्थान के लिए न्यूनतम आवश्यकताएँ

- 14.0आंतरिक टैब निर्दिष्ट करना

- 15.0मोड़ निर्दिष्ट करना

- 16.0झुकना - उभार, फ्रैक्चर, और गड़गड़ाहट पक्ष पर विचार

- 17.0काउंटरसिंकिंग निर्दिष्ट करना

- 18.0स्पॉट वेल्ड टिप्स

- 19.0आयाम

- 20.0एक्सट्रूजन

- 21.0उभरी हुई स्टाम्पिंग

- 22.0गड़गड़ाहट हटाना

- 23.0समतलता

- 24.0मुद्रांकित भागों पर सतह परिष्करण

- 25.0बुर्ज प्रेस आयाम निर्धारण

- 26.0प्रेस ब्रेक आयाम निर्धारण सर्वोत्तम अभ्यास

- 27.0लेजर कटिंग और बुर्ज पंचिंग का संयोजन

- 28.0लेज़र प्रसंस्करण के लिए भागों का डिज़ाइन

स्टैम्पिंग और लेज़र कटिंग के लिए शीट मेटल के पुर्जों को डिज़ाइन करने के लिए केवल CAD सटीकता से कहीं अधिक की आवश्यकता होती है—इसके लिए निर्माण सहनशीलता, सामग्री व्यवहार और लागत-प्रभावी डिज़ाइन प्रथाओं की गहरी समझ की आवश्यकता होती है। ब्लैंकिंग और बेंडिंग से लेकर लेज़र एज क्वालिटी और न्यूनतम छेद आकार तक, प्रत्येक डिज़ाइन निर्णय पुर्जे के प्रदर्शन, विनिर्माण क्षमता और कुल उत्पादन लागत को सीधे प्रभावित करता है।

1.0ब्लैंकिंग ऑपरेशन

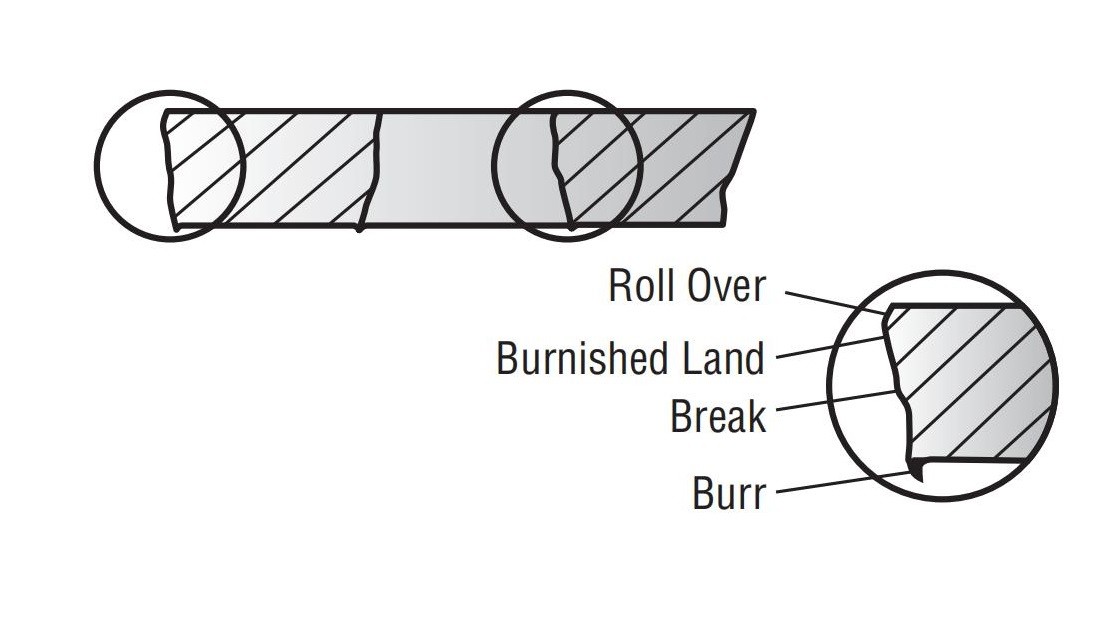

ब्लैंकिंग में एक पंच और डाई सेट का उपयोग करके भागों को काटा जाता है जो भाग के बाहरी आकार से मेल खाता हो। पंच और डाई के बीच एक जगह की आवश्यकता होती है।

इस निकासी के कारण पंच काटना सामग्री के एक हिस्से के माध्यम से और फिर फ्रैक्चर शेष.

काटने की शुरुआत से पहले, पंच सामग्री की सतह को थोड़ा विकृत कर देता है - इस विरूपण को कहा जाता है नीचे खींचना.

2.0पुल-डाउन

पुल-डाउन की सीमा इस पर निर्भर करती है:

- ए) भौतिक स्वभाव- नरम सामग्री के परिणामस्वरूप अधिक खिंचाव होता है।

- बी) सामग्री संरचना- लंबे दाने वाली सामग्री (जैसे, तांबा, स्टेनलेस स्टील) अधिक प्रवाहित होती है, जिससे पुल-डाउन बढ़ जाता है।

- सी) द्रव्य का गाढ़ापन- मोटी सामग्री पतली सामग्री की तुलना में अधिक खिंचाव दिखाती है।

3.0टूटना

टूट-फूट निम्नलिखित से प्रभावित होती है:

- ए) भौतिक स्वभाव- कठोर सामग्री (रोलिंग या ताप उपचार के माध्यम से) अधिक टूट-फूट पैदा करती है।

- बी) सामग्री संरचना- छोटे दाने वाली सामग्री (जैसे, एल्युमीनियम, उच्च कार्बन स्टील) में टूटने का प्रतिशत अधिक होता है।

4.0रिक्त डिज़ाइन - न्यूनतम रिक्त अनुभाग

The न्यूनतम चौड़ाई रिक्त अनुभाग (W) का मान होना चाहिए:

- इससे कम नही 5 से 2 बार सामग्री की मोटाई (T)

- कभी भी इससे कम नहीं 1/32 इंच

The ज्यादा से ज्यादा लंबाई अनुभाग का आकार अधिक नहीं होना चाहिए इसकी चौड़ाई का 5 गुना.

5.0कोनों

कोना त्रिज्या (R) कम से कम होना चाहिए सामग्री की मोटाई का ½ (T).

सामग्री के लिए ≤ 1/16″, तेज कोनों स्वीकार्य हैं।

6.0नौच

यदि किसी पायदान को कसने की आवश्यकता है आकार या स्थान सहिष्णुता, दो विकल्पों पर विचार करें:

- गोल कोना(अधिकतम त्रिज्या) यदि ब्लैंकिंग ऑपरेशन में शामिल किया गया हो

- तीखा कोना यदि द्वितीयक ऑपरेशन में किया जाता है

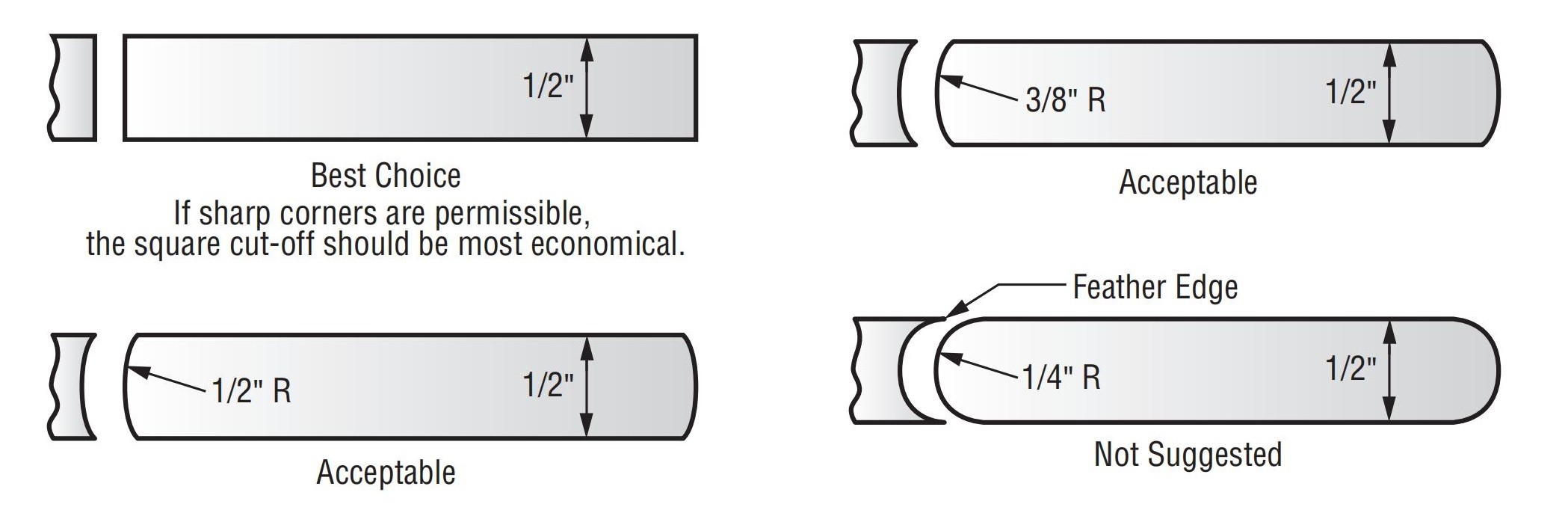

7.0कटऑफ निर्दिष्ट करना

रिक्त स्थान को सही चौड़ाई में काटने के बाद, एकाधिक कटऑफ आकार लागत प्रभावी मुद्रांकन के लिए निर्दिष्ट किया जा सकता है।

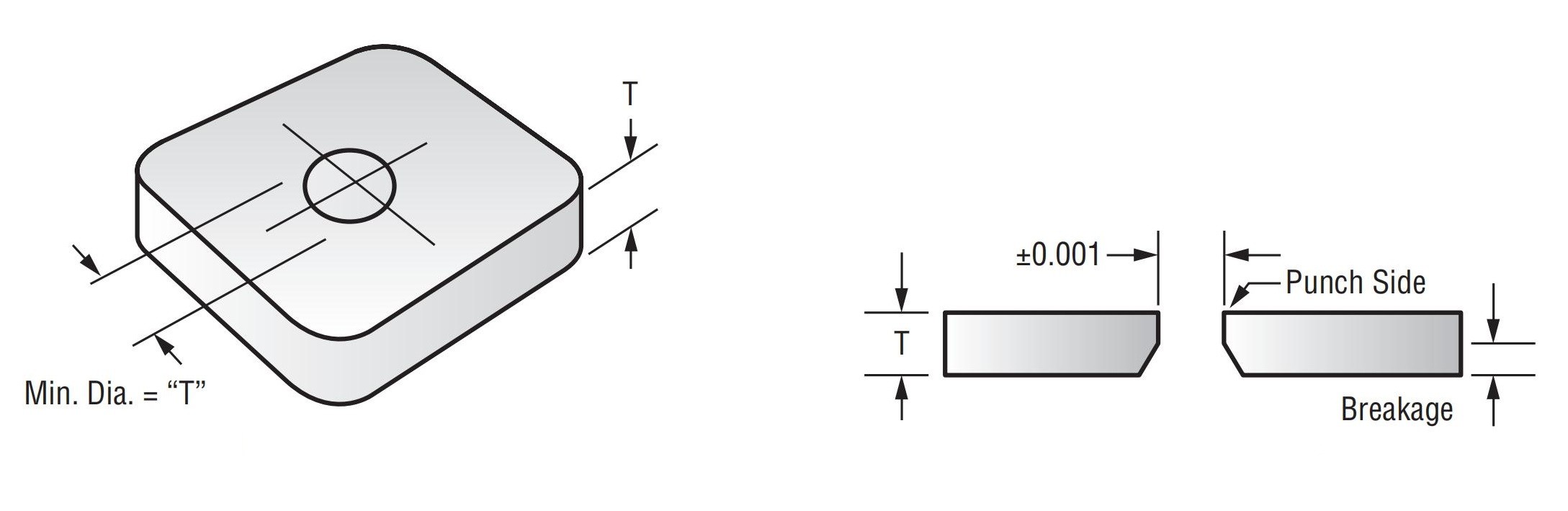

8.0छेद निर्दिष्ट करना – न्यूनतम व्यास

सामान्य अर्थव्यवस्था के लिए:

- छेद का व्यास ≥ सामग्री की मोटाई (T)

- के लिए नरम सामग्री(उदाहरण के लिए, एल्यूमीनियम), छोटे छेद संभव हैं, लेकिन न्यूनतम व्यास बढ़ना चाहिए सामग्री कतरनी शक्ति के साथ

- के लिए स्टेनलेस स्टील, छेद का व्यास कम से कम होना चाहिए 2× सामग्री की मोटाई

- अगर व्यास < सामग्री मोटाई या < 0.050″, छेद होना चाहिए ड्रिल और डेबरर्ड, लागत जोड़ना

9.0छेद सहिष्णुता

- जब तक अन्यथा वर्णित न हो, सहनशीलता केवल पंच पक्ष पर लागू होती है

- सभी छिद्रित छेदों में टूटना पंच-डाई क्लीयरेंस के कारण डाई की तरफ

- टूट-फूट सामग्री के प्रकार के अनुसार भिन्न होती है

- के लिए चिकने छेद, पंच अंडरसाइज़ और अंतिम आयाम (लागत बढ़ाता है)

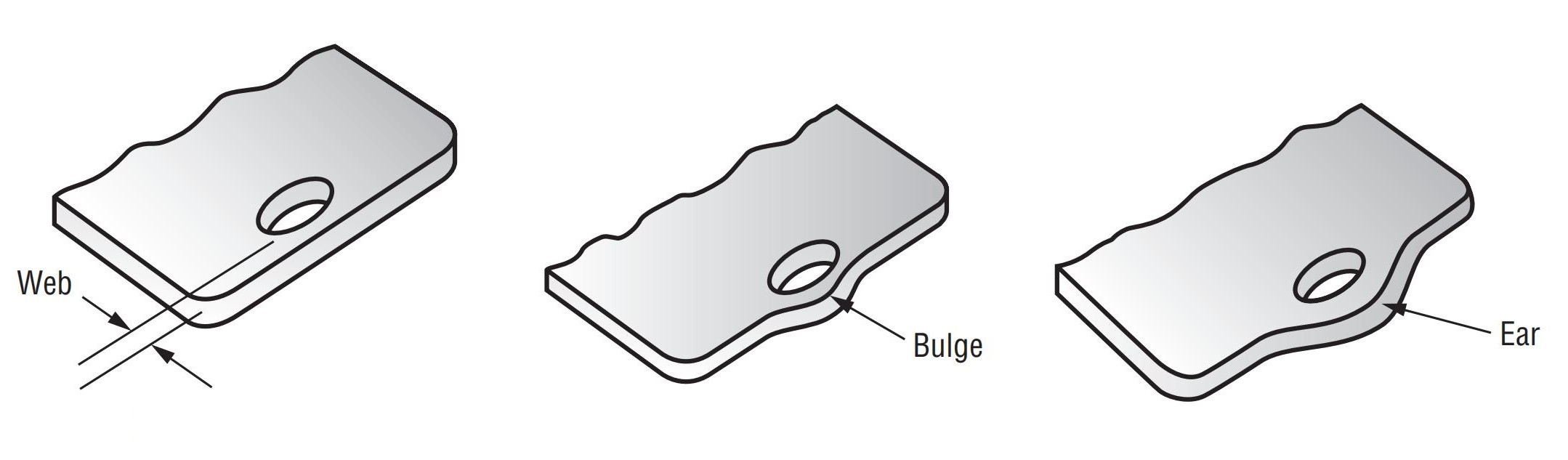

10.0खाली किनारे के पास छेद और खुले स्थान

कन्नी काटना उभार, बनाए रखें वेब ≥ 1.5× सामग्री की मोटाई छेद और खाली किनारे के बीच

अगर वेब < 1.5×T, सामग्री उभर सकती है या टूट सकती है

उभार गंभीर हो जाता है जब वेब नीचे कम हो जाता है 0.5×टी

यही नियम लागू होता है आसन्न छिद्रों के बीच जाल

यदि उभार अस्वीकार्य है, ड्रिलिंग + डिबरिंग आवश्यक है

वैकल्पिक रूप से, रिक्त प्रोफ़ाइल को संशोधित करें एक जोड़कर कान अंतर बनाए रखने के लिए

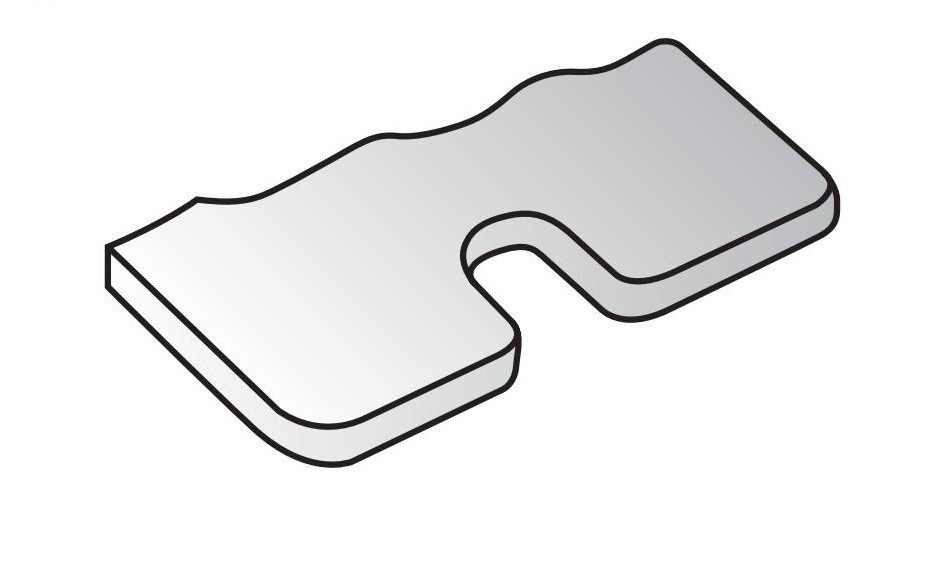

11.0छेद के विकल्प के रूप में पायदान

गोल छेद करने के बजाय, एक डिज़ाइन बनाने पर विचार करें निशान रिक्त समोच्च में:

पायदान हो सकता है मुक्का मारा यदि सहनशीलता अनुमति दे तो सीधे

या इसे बनाया जा सकता है पर्याप्त विस्तृत द्वितीयक छिद्रण के बिना ब्लैंकिंग ऑपरेशन में शामिल किया जाना

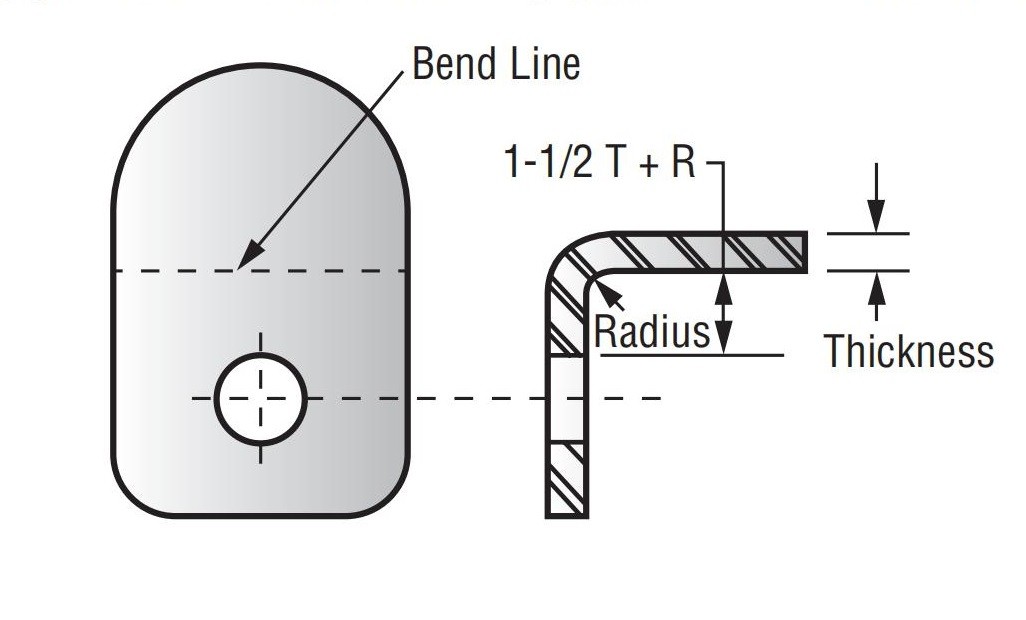

12.0मोड़ों के पास छेद और खुले स्थान

विरूपण से बचने के लिए, मोड़ के पास छेदों को इस प्रकार बनाया जाना चाहिए न्यूनतम दूरी नियम:

दूरी = 1.5 × सामग्री की मोटाई + मोड़ त्रिज्या

यदि इसे करीब रखा जाए तो विकृति हो सकती है

यदि विरूपण अस्वीकार्य है, तो छेद करें बनने के बाद (लागत बढ़ जाती है)

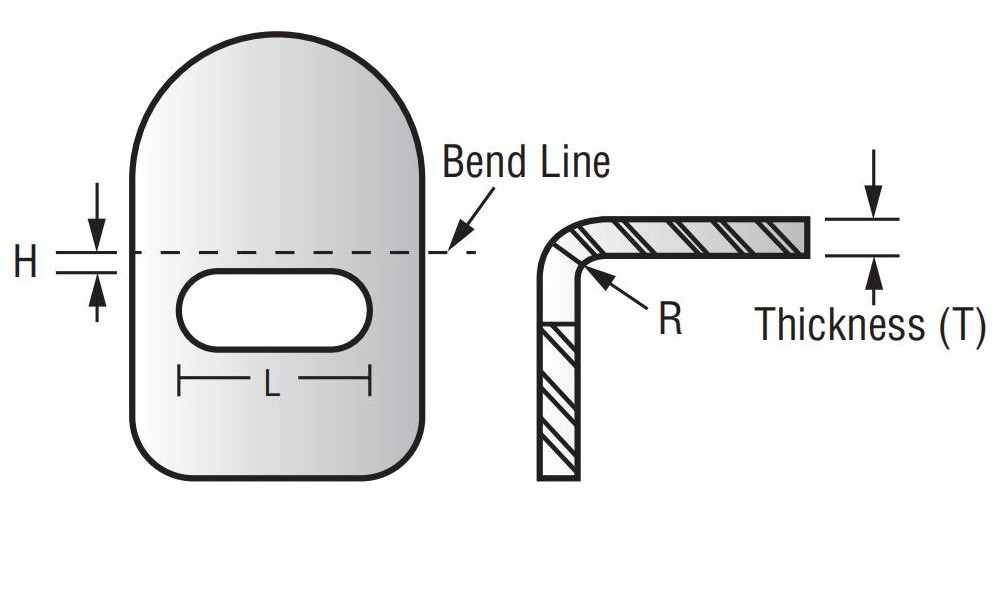

13.0छेद स्थान के लिए न्यूनतम आवश्यकताएँ

फ्लैंज लंबाई (L) के आधार पर छेद केंद्र से भाग किनारे तक न्यूनतम ऊंचाई (H) के लिए निम्नलिखित चार्ट का उपयोग करें:

- एल ≤ 1″→ एच = 2टी + आर

- 1″ < एल ≤ 2″→ एच = 5टी + आर

- एल > 2″→ एच = 3T से 3.5T + R

होल फ़ंक्शन को डिज़ाइन की सरलता का मार्गदर्शन करना चाहिए। सर्वोत्तम लागत दक्षता के लिए संपूर्ण विवरण प्रदान करें।

14.0आंतरिक टैब निर्दिष्ट करना

अनावश्यक कार्यों से बचने के लिए टैब फ़ंक्शन की समीक्षा करें:

- ए राहत स्लॉट टैब के चारों ओर झुकने की अनुमति देता है

- यदि अन्य सुविधाओं को छिद्रित किया जा रहा है, तो स्लॉट को एक साथ जोड़ा जा सकता है

- यदि नहीं, तो इसके लिए आवश्यकता हो सकती है द्वितीयक ऑपरेशन

15.0मोड़ निर्दिष्ट करना

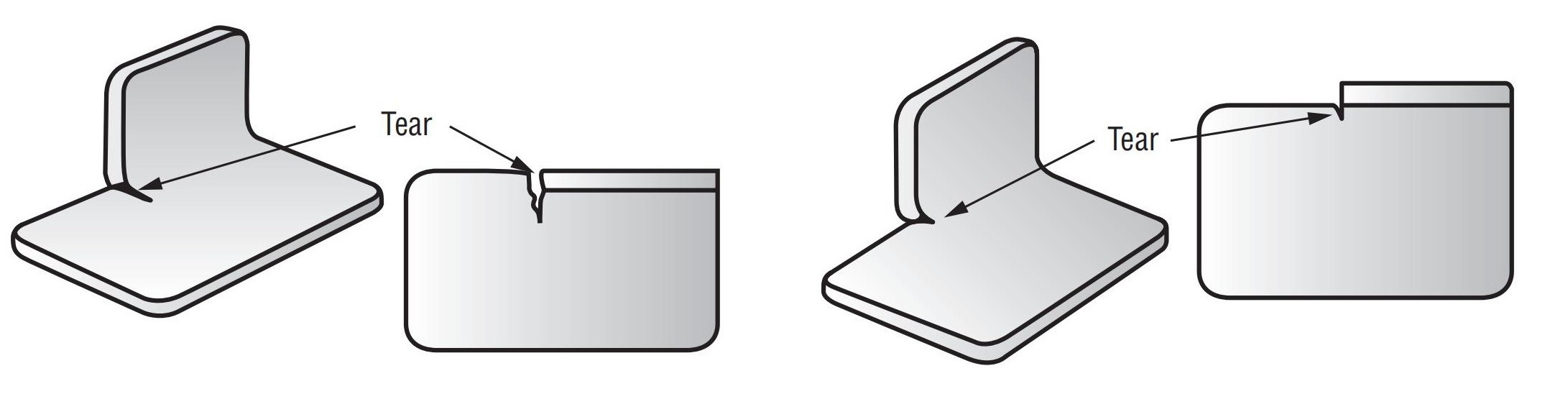

निर्मित क्षेत्रों में फटने से बचना

मुद्रांकित भागों में मोड़ों को डिज़ाइन करते समय, सामग्री फाड़ना अगर उचित राहत न दी जाए तो यह हो सकता है। इसे रोकने के लिए:

- ऑफसेट राहत जोड़ें मोड़ के पास रिक्त प्रोफ़ाइल में (चित्र 16 और 17)

- राहत के बिना, तनाव के कारण आंसू संभवतः फैल जाएंगे, जिससे थकान से विफलता

- मानक टूलींग ऐसे फॉर्म को समायोजित नहीं किया जा सकता जिनमें समर्थन के लिए आसन्न समतल क्षेत्र का अभाव हो - इससे टूलींग लागत बढ़ जाती है

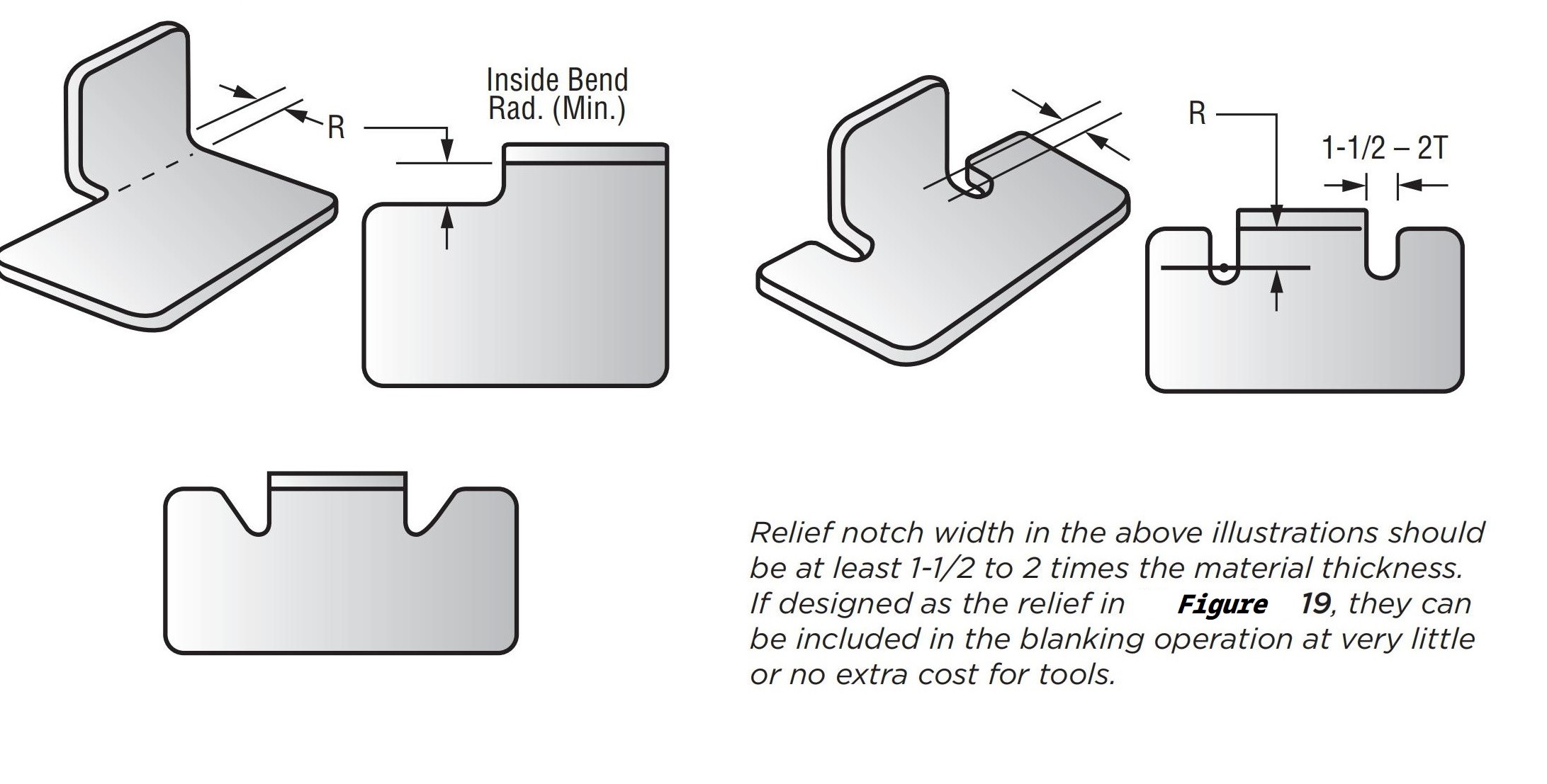

डिज़ाइन समाधान: राहत पायदान

द्वारा रिक्त प्रोफ़ाइल को संशोधित करना (चित्र 18 और 19), आंसू रेखाओं को समाप्त किया जा सकता है:

- राहत के उपयोग की अनुमति देता है स्टॉक 90° पंच और डाई

- इस में यह परिणाम उच्च भाग गुणवत्ता और कम टूलींग लागत

- राहत पायदान की चौड़ाई कम से कम होना चाहिए सामग्री की मोटाई का 5 से 2 गुना (T)

- यदि चित्र 19 जैसा आकार दिया जाए, तो पायदान को ब्लैंकिंग में शामिल किया जा सकता है बहुत कम या कोई अतिरिक्त लागत नहीं

रूप ऊंचाई सोच-विचार

समाधान:

- सामग्री की ऊँचाई (H) जोड़ेंबनने से पहले और बाद में ट्रिम करें

- इसके लिए एक अतिरिक्त संचालन, लागत में वृद्धि

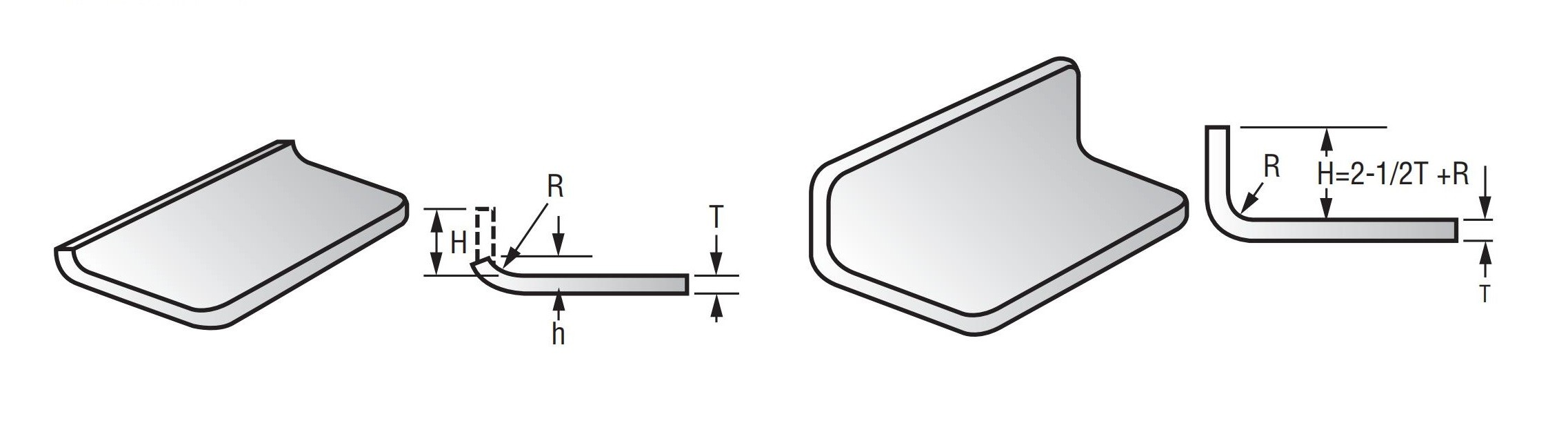

झुकना ऊंचाई अंगूठे का नियम

इस सूत्र का प्रयोग करें न्यूनतम आंतरिक फ़ॉर्म ऊंचाई (चित्र 22):

एच = 2.5टी + आर

कहाँ:

टी = सामग्री की मोटाई

आर = अंदरूनी मोड़ त्रिज्या

नरम सामग्रियों (एल्यूमीनियम, पीतल, तांबा, हल्के स्टील) के लिए, H को ~20% तक कम करें

यह दिशानिर्देश सामग्री की संरचना, टूलींग लागत और उत्पादन दक्षता को संतुलित करता है।

चित्र 21 खराब फॉर्म डिज़ाइन दिखाता है - 90° मोड़ का प्रयास किया गया अपर्याप्त सामग्री ऊंचाई, जिससे दोष उत्पन्न होते हैं।

| न्यूनतम अंदर ऊंचाई का फॉर्म“एच” | |||||

| "टी" भंडार मोटाई |

अंदर झुकना RADIUS | ||||

| तीखा "आर" |

1/32 "आर" |

1/16 "आर" |

3/32 "आर" |

1/8 "आर" |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

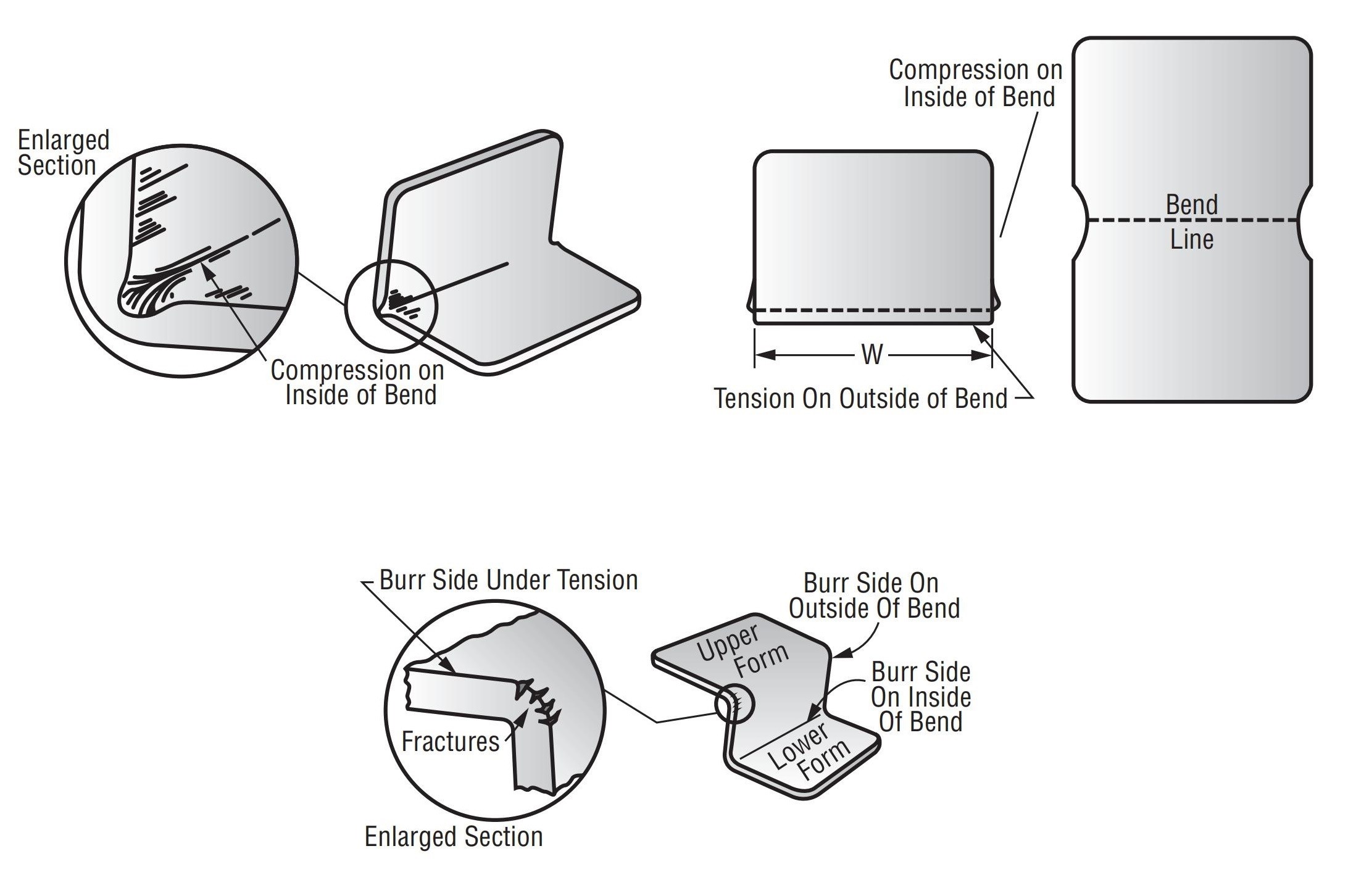

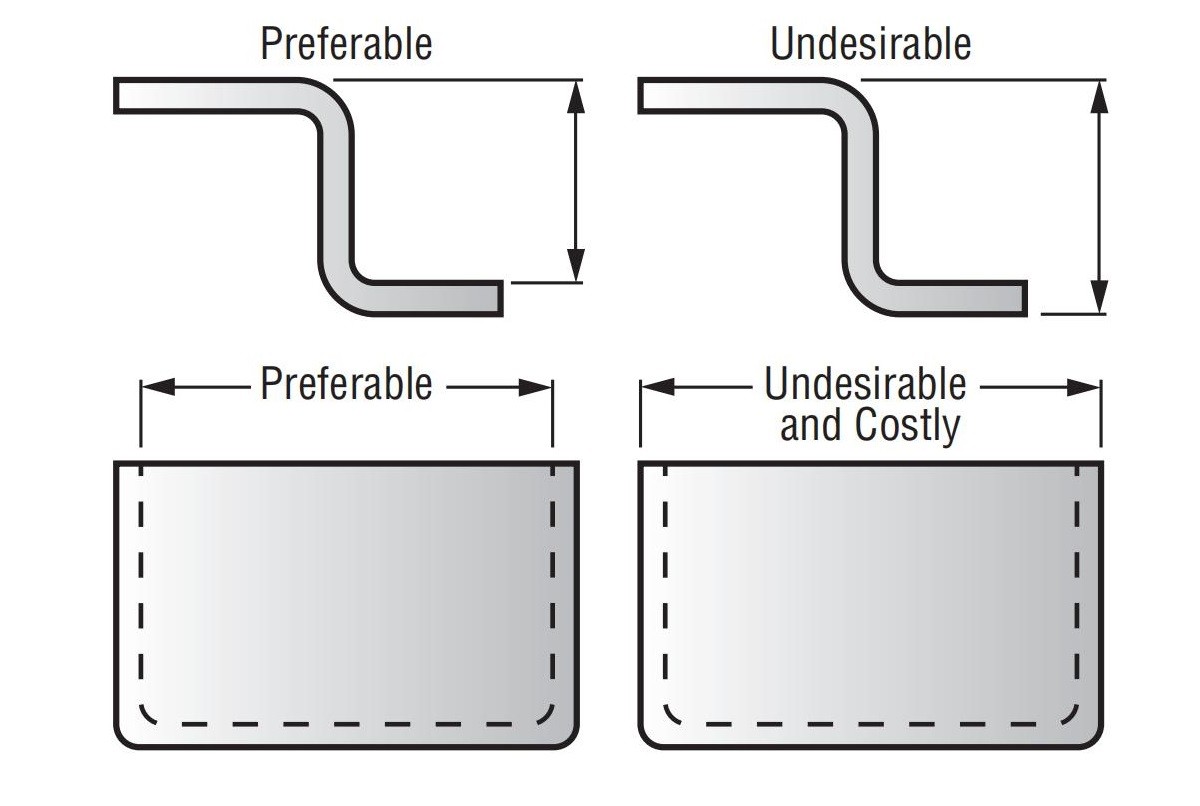

16.0झुकना - उभार, फ्रैक्चर, और गड़गड़ाहट पक्ष पर विचार

किनारा विरूपण (उभरा हुआ)

कब मोटी सामग्री एक के साथ मुड़े हुए हैं छोटी आंतरिक त्रिज्या, ध्यान देने योग्य किनारा उभार हो सकता है (चित्र 23 और 24 देखें)।

कारण: दबाव मोड़ के अंदर और तनाव बाहरी किनारों पर

सामग्री के लिए कोई मुद्दा नहीं < 1/16” या जब मोड़ त्रिज्या बड़ी है मोटाई के सापेक्ष

यह है मानक अभ्यास और आमतौर पर चिंता की बात नहीं

अपवाद:

यदि उभार किसी संभोग भाग में बाधा डालता है, इसे चित्र पर नोट करें तो एक द्वितीयक ऑपरेशन (उदाहरण के लिए, किनारे की छंटाई) की योजना बनाई जा सकती है - जो लागत में वृद्धि.

को नियंत्रित करना मोड़ के पार चौड़ाई (W)

यदि चौड़ाई को फॉर्म में रखना आवश्यक है, तो उपयोग करें राहत पायदान (चित्र 24 देखें)

फ्रैक्चर बर साइड पर

- जब गड़गड़ाहट पक्ष रिक्त स्थान पर है मोड़ के बाहर, यह तनाव में है।

- इससे निम्न समस्याएं हो सकती हैं सूक्ष्म फ्रैक्चर तीखे किनारों पर, विशेष रूप से मोटी सामग्री और तीखे मोड़ (चित्र 25 देखें)

- बर-साइड फ्रैक्चर हैं न्यूनतम पतली सामग्री में या जब मोड़ त्रिज्याएँ बड़ी हैं

कम से कम फ्रैक्चर

सर्वोत्तम अभ्यास: रखें मोड़ के अंदर गड़गड़ाहट वाला भाग (संपीडन के अंतर्गत)

यदि संभव न हो (भाग अभिविन्यास या मुद्रण आवश्यकताओं के कारण):

– टम्बल/डिबर्र बनने से पहले

- कठिन सामग्रियों के लिए (जैसे, एसएई 4130) या अतिरिक्त भारी स्टॉक, नियमावली फ़ाइलिंग या सैंडिंग आवश्यक हो सकता है

ये हैं द्वितीयक संचालन और होगा लागत में वृद्धि होगी।

सर्वोत्तम अर्थव्यवस्था के लिए, उदार मोड़ त्रिज्या निर्दिष्ट करें यदि गड़गड़ाहट वाला भाग बाहर होना चाहिए

अगर मामूली फ्रैक्चर स्वीकार्य हैं, स्पष्ट रूप से प्रिंट पर यह नोट करें

एल्युमीनियम मिश्र धातुओं पर विशेष नोट

टेम्पर्ड एल्यूमीनियम मिश्र धातु ज़रूरत होना बहुत बड़ी मोड़ त्रिज्या स्टील मिश्र धातुओं की तुलना में

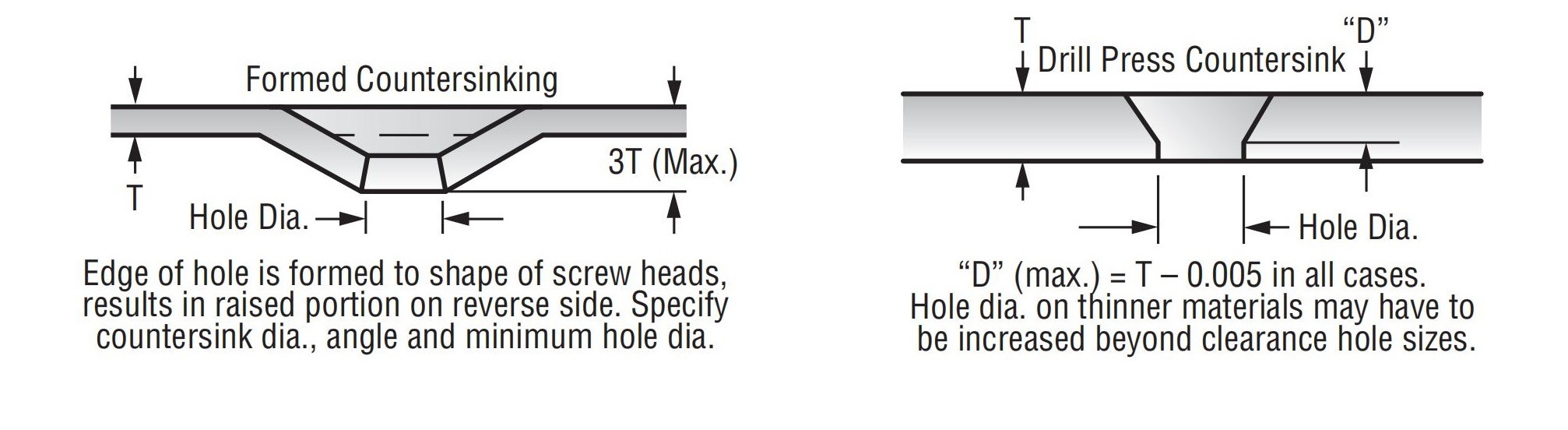

17.0काउंटरसिंकिंग निर्दिष्ट करना

एक। बनाया काउंटरसिंकिंग

- छेद का किनारा है बनाया पेंच के सिर के आकार से मेल खाने के लिए

- एक छोड़ देता है उठा हुआ भाग सामने की तरफ

- लाभ: मजबूत, अधिक किफायती, विशेष रूप से नरम सामग्रियों में

- निर्दिष्ट करें: काउंटरसिंक व्यास, कोण, और न्यूनतम छेद व्यास

- अधिकतम काउंटरसिंक गहराई≈ 3× सामग्री की मोटाई

बी. ड्रिल प्रेस (कट) काउंटरसिंकिंग

- एक भाग का उपयोग करके मशीनीकृत छेदन यंत्र दबाना

- छेद व्यास (डी)= टी – 0.005″

- में पतली सामग्री, छेद व्यास की आवश्यकता हो सकती है मानक निकासी आकारों से अधिक

दो सामान्य विधियाँ (चित्र 26 और 27 देखें):

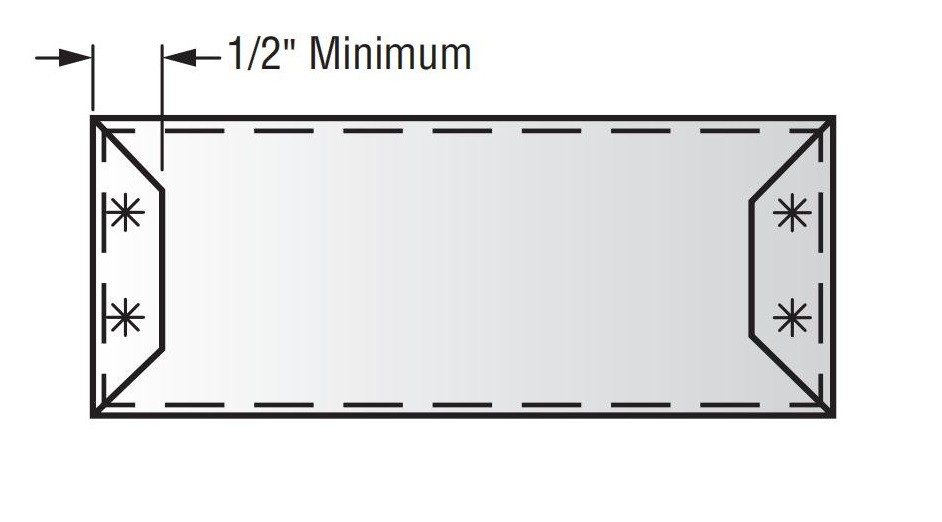

18.0स्पॉट वेल्ड टिप्स

स्पॉट वेल्डिंग करते समय मुख्य भाग से निकला हुआ किनारा, द न्यूनतम निकला हुआ किनारा चौड़ाई होना चाहिए ½ इंच

½” से संकरे फ्लैंज के लिए आवश्यक है विशेष वेल्ड युक्तियाँ और इसका परिणाम यह हो सकता है कमजोर वेल्ड ताकत

19.0आयाम

हमेशा अंदर की ओर आयाम जब भी संभव हो सामग्री का

इससे सामग्री की मोटाई के कारण होने वाले बदलाव से बचा जा सकता है और सहिष्णुता सटीकता को संरक्षित करता है

विशेष रूप से महत्वपूर्ण खींचे गए भाग, जहां सामग्री का पतला होना हो सकता है

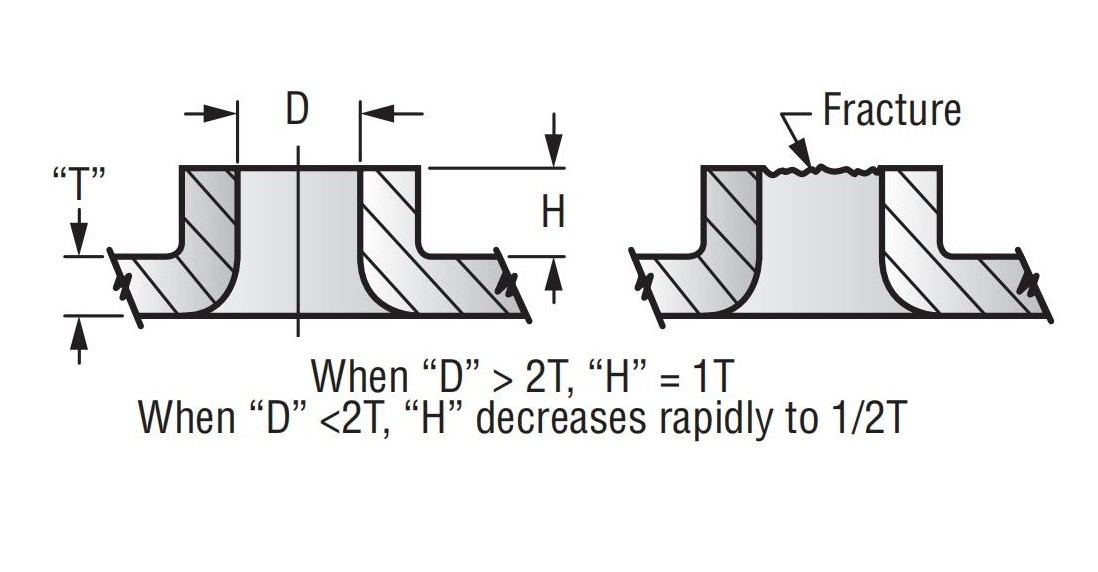

20.0एक्सट्रूजन

नियम अंगूठे का:

- कब डी ≥ 2टी, तब H ≈ 1T

- कब डी < 2टी, H तेजी से ~½T तक गिर जाता है

एक्सट्रूज़न स्थानीय मोटाई को बढ़ाता है टैपिंग धागे या बनाना असर वाली सतहें.

डिजाइन दिशानिर्देश:

- अधिकतम एक्सट्रूज़न ऊंचाई (एच) ≈ 1× सामग्री की मोटाई (T)

- एच > 1टीअक्सर कारण बनता है फटना या फ्रैक्चर, विशेष रूप से कठोर पदार्थों में

- एक्सट्रूज़न ऊँचाई छोटे छेद व्यास के साथ घटता है (D)

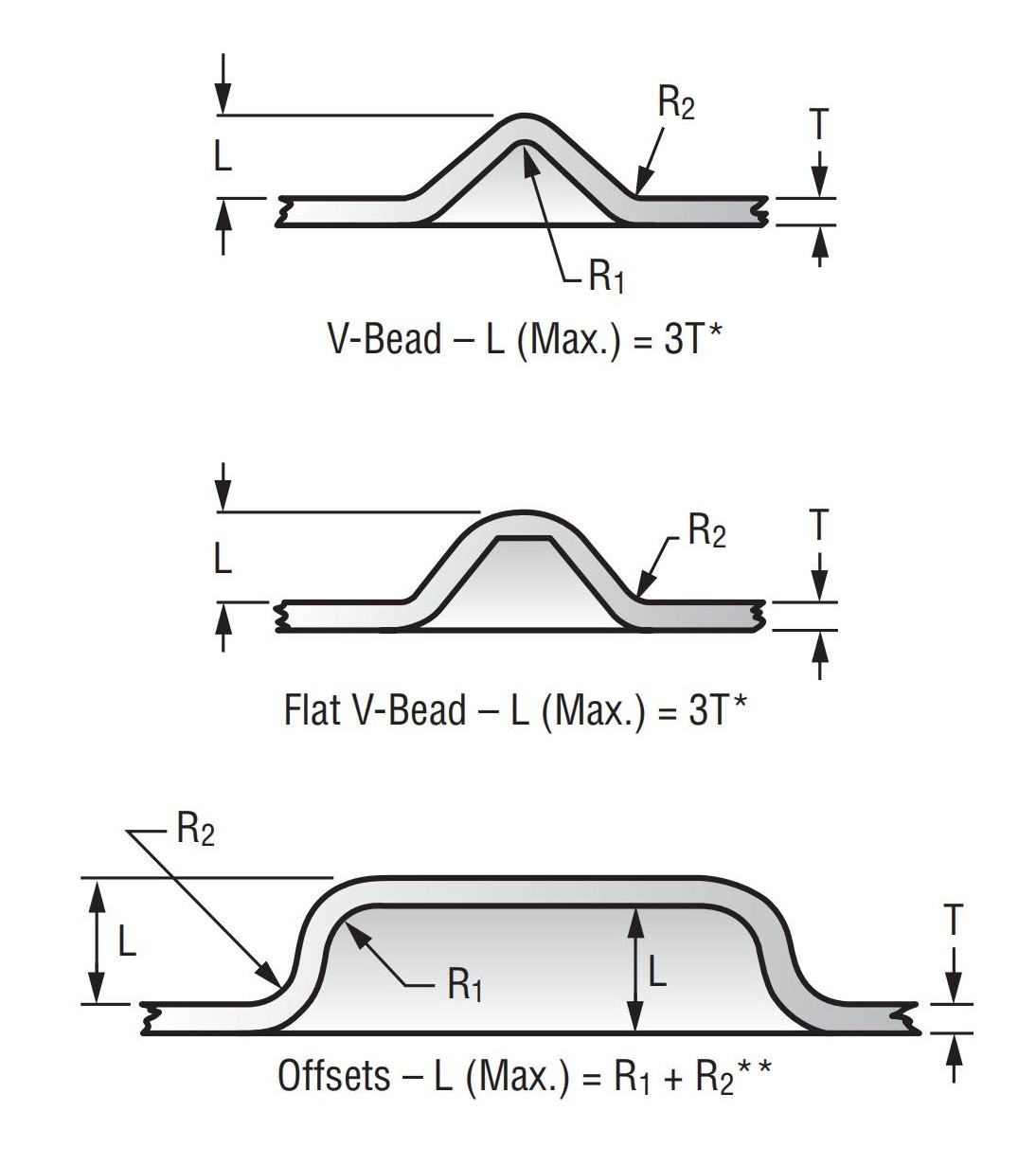

21.0उभरी हुई स्टाम्पिंग

- अधिकतम एम्बॉस गहराई (L)निम्नलिखित का पालन करना चाहिए:

एल ≤ आर₁ + आर₂ ऑफसेट के लिए - सीमा पार करने से खुर, अस्वीकृत, और बढ़ी हुई लागत

कमी दिशानिर्देश (वाणिज्यिक ग्रेड स्टील और अधिकांश एल्यूमीनियम मिश्र धातुओं के लिए):

- कम करें 2टी उभारों के लिए

- ऑफसेट के लिए, कम करें 5 × (R₁ + R₂)

22.0गड़गड़ाहट हटाना

- सभी मुद्रांकित भागों में होगा गड़गड़ाहट— कटे हुए किनारों पर नुकीली या खुरदरी सामग्री

- विशिष्ट भत्ता: गड़गड़ाहट की ऊँचाई ≈ स्टॉक मोटाई का 10%

- टम्बलिंग या सैंडिंग अनुरोध किए जाने पर और व्यवहार्य होने पर मानक है

- विशेष किनारा खत्म(जैसे, चैम्फरिंग, हैंड डिबरिंग) यहां उपलब्ध हैं अतिरिक्त लागत

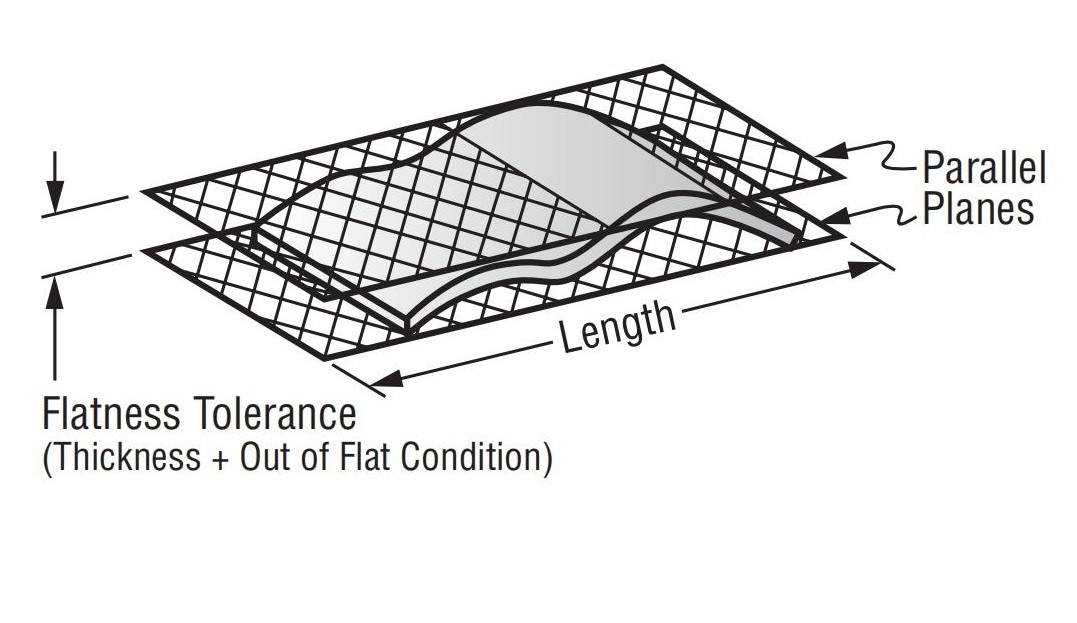

23.0समतलता

किसी भी स्टैम्पिंग प्रक्रिया से पूरी तरह समतल सतह नहीं मिलती। नीचे दी गई मानक सहनशीलता से अधिक समतलता की आवश्यकता आपके स्टैम्प किए गए पुर्जों की लागत में उल्लेखनीय वृद्धि करेगी:

0″ से 1″ तक की सतह की लंबाई के लिए: ±0.005″ की सहनशीलता की अनुमति दें

4″ से अधिक लंबाई के लिए: 0.020″ के साथ-साथ अतिरिक्त लंबाई के प्रत्येक इंच के लिए 0.004″ की अनुमति दें

अधिक सघन समतलता प्राप्त करने के लिए अनुरोध करने पर विशेष समतलीकरण ऑपरेशन उपलब्ध हैं, लेकिन इनमें अतिरिक्त लागत आएगी।

24.0मुद्रांकित भागों पर सतह परिष्करण

फीका · अर्ध-चमकदार · चमकीला

सामान्य नियम के अनुसार, फिनिश जितनी अधिक चमकदार होगी, लागत उतनी ही अधिक होगी।

कच्चे धातु के स्टॉक की सतह की फिनिश अलग-अलग होती है। आमतौर पर, चमकदार फिनिश के लिए आधार सामग्री की लागत ज़्यादा होती है। इसके अलावा, स्टैम्पिंग प्रक्रिया सतह की फिनिश को काफ़ी हद तक बदल सकती है। इसलिए, यह परिभाषित करना ज़रूरी है कि न्यूनतम स्वीकार्य सतह खत्म लागत बचत को अनुकूलित करने के लिए।

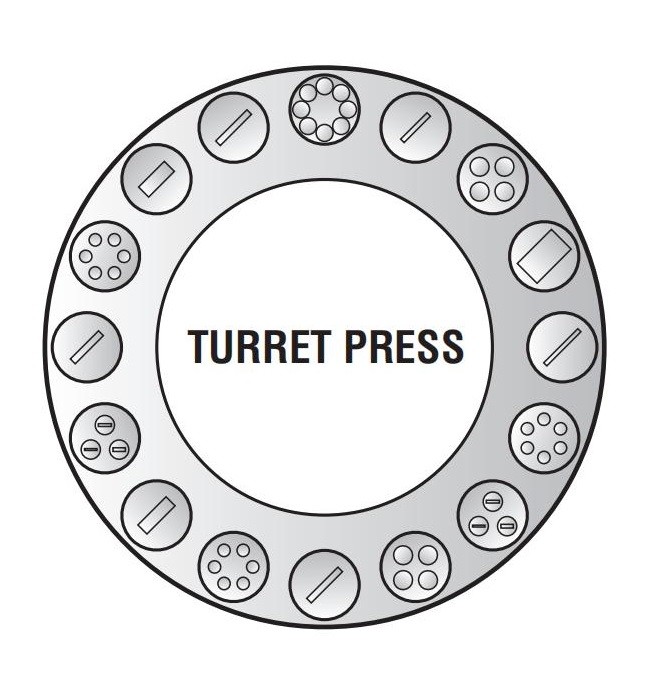

25.0बुर्ज प्रेस आयाम निर्धारण

बुर्ज पंचिंग परियोजनाओं के लिए, प्रदान करें विस्तृत भाग चित्र अपने स्पष्टीकरण के साथ-साथ स्पष्ट संचार और सटीक दस्तावेज़ीकरण उच्च-गुणवत्ता और लागत-प्रभावी परिणाम सुनिश्चित करने के लिए महत्वपूर्ण हैं। इन चरणों का पालन करें:

- एक निश्चित प्रारंभिक बिंदु (डेटाम) स्थापित करें— किनारे या कोने के बजाय छेद के केंद्र पर लगाना बेहतर होता है। इससे क्लैम्पिंग के कारण होने वाली गलत संरेखण और विकृति को रोकने में मदद मिलती है। इससे सटीकता में भी सुधार होता है, खासकर जब सामग्री में टेपर मौजूद हो, और कम संदर्भ बिंदुओं के साथ निरीक्षण को आसान बनाता है।

- एकल आयाम का उपयोग करें सामान्य लेआउट को परिभाषित करने के लिए डेटाम से। कार्यक्षमता और सटीकता बनाए रखने के लिए संबंधित छेद पैटर्न को इस प्रारंभिक बिंदु के सापेक्ष आयामित किया जाना चाहिए।

- सभी महत्वपूर्ण आयामों को हाइलाइट करें- स्पष्ट रूप से किसी भी आयामी संबंध को इंगित करें जो भाग के कार्य को प्रभावित करता है।

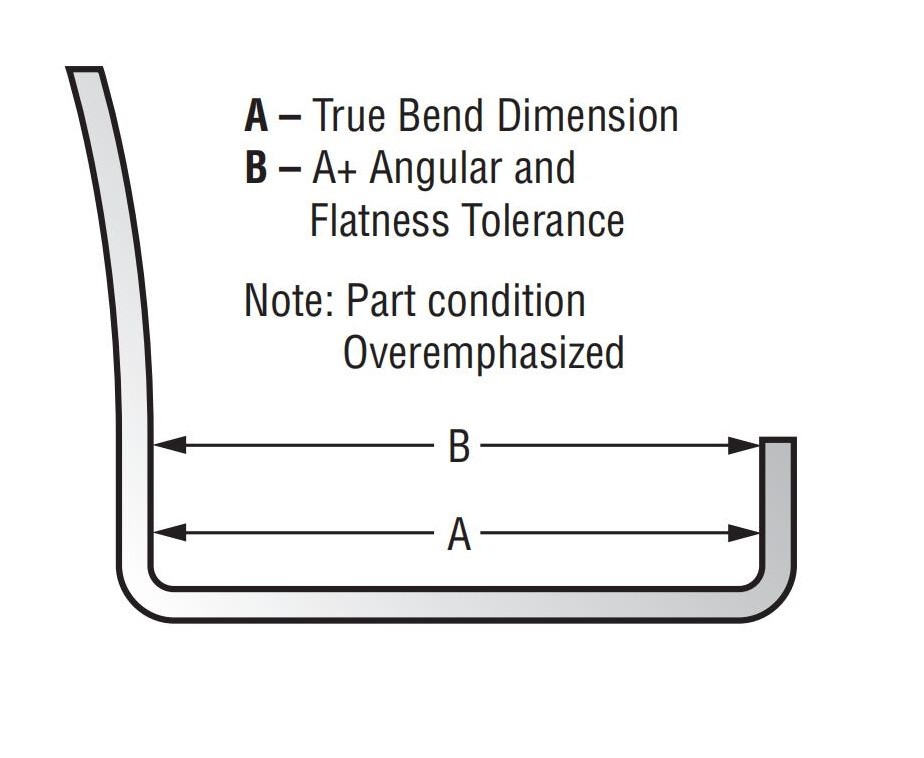

26.0प्रेस ब्रेक आयाम निर्धारण सर्वोत्तम अभ्यास

चाबी दिशा-निर्देश:

- मोड़ त्रिज्या के समीप मापें।

इससे कोणीय और समतलता भिन्नताओं के कारण होने वाली त्रुटि कम हो जाती है। - जब भी संभव हो एकल-दिशा आयाम का उपयोग करें।

इससे अनुक्रमिक झुकने के संचालन के दौरान सहनशीलता संचयन न्यूनतम हो जाता है। - प्रत्येक मोड़ पर आयामी भिन्नता को ध्यान में रखें।

प्रत्येक मोड़ संभावित भिन्नता लाता है। सटीकता प्राप्त करने के लिए, भाग के डिज़ाइन और आयाम निर्धारण के दौरान इन भिन्नताओं पर विचार करें। - उचित क्लैम्पिंग या फिक्सचरिंग सुनिश्चित करें।

संचयी सहनशीलता संबंधी समस्याओं से बचने के लिए, पतली शीट धातु के हिस्सों को निर्माण के दौरान मज़बूती से पकड़ना ज़रूरी है। उचित फिक्सचरिंग ऊपर दिखाए गए मानक के अनुरूप है। - विभिन्न तलों में सुविधा-दर-सुविधा आयामों से बचें।

इसके बजाय, आयाम विशेषताएँ एक निश्चित किनारे के सापेक्ष होती हैं। इसके लिए कस्टम क्लैंप या गेज का उपयोग आवश्यक हो सकता है, लेकिन इससे अधिक विश्वसनीय परिणाम मिलते हैं। - शीर्षक ब्लॉक सहिष्णुता की सावधानीपूर्वक समीक्षा करें।

भाग के चित्र में सामान्य सहनशीलताएँ कुछ कोणों और आयामों के लिए बहुत अधिक प्रतिबंधात्मक हो सकती हैं। हमेशा जाँच लें कि क्या ये सहनशीलताएँ आपके अनुप्रयोग के लिए उपयुक्त हैं।

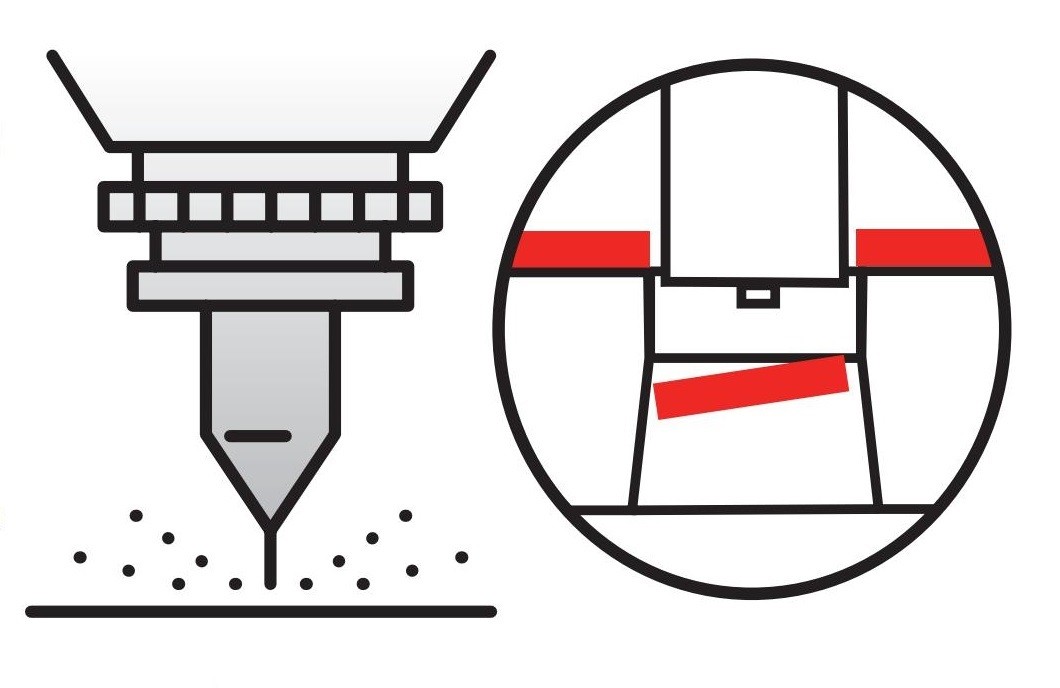

27.0लेजर कटिंग और बुर्ज पंचिंग का संयोजन

लेजर कटिंग आधुनिक धातु निर्माण में एक आधारशिला बन गई है, विशेष रूप से कम उत्पादन रन, तेजी से बदलाव, और जस्ट-इन-टाइम विनिर्माण ये मानक तेज़ी से मानक बनते जा रहे हैं। आधुनिक लेज़र प्रणालियाँ इन माँगों को उच्च गति और सटीकता के साथ पूरा करने के लिए डिज़ाइन की गई हैं।

एकीकरण बुर्ज पंचिंग के साथ:

लेजर और बुर्ज पंच प्रौद्योगिकियों का उपयोग निम्न में से किसी एक में किया जा सकता है:

- स्वतंत्र रूप से, स्टैंडअलोन मशीनों के रूप में, या

- एक साथ, एकीकृत में लेज़र-बुर्ज संयोजन प्रणालियाँ

ये प्रणालियाँ निर्माताओं को निम्नलिखित की अनुमति देती हैं:

- प्राप्त करना जटिल छिद्र पैटर्न और अनियमित प्रोफ़ाइल कट

- बनाए रखना उच्चा परिशुद्धि और तेज़ प्रसंस्करण गति

छिद्रण और लेजर कटिंग प्रक्रियाओं को संयोजित करने से पहले, यह आवश्यक है:

- मशीन की क्षमताओं का मूल्यांकन करें आपकी विशिष्ट परियोजना आवश्यकताओं के लिए

- सुनिश्चित करें कि उपकरण संभाल सकता है दोनों ऑपरेशन कुशलतापूर्वक सटीक, लागत प्रभावी भागों का उत्पादन करने के लिए

- लेजर बुर्ज कॉम्बो मशीन

काटने और छिद्रण दोनों से संबंधित बहुमुखी, उच्च गति, उच्च सटीकता वाले कार्यों के लिए आदर्श।

28.0लेज़र प्रसंस्करण के लिए भागों का डिज़ाइन

न्यूनतम विशेषता आकार

भिन्न पंच प्रेसलेजर कटिंग में न्यूनतम छेद आकार या विशेषताओं के बीच अंतर के संबंध में समान सीमाओं का पालन नहीं किया जाता है।

- एक सामान्य लेज़र किरण का केंद्रित बिंदु आकार लगभग होता है 010 इंच (0.2 मिमी)

- यह इतनी छोटी त्रिज्या वाली विशेषताओं को काट सकता है 030 इंच (0.76 मिमी)

किनारा शंकु शुद्धता

लेज़र सबसे सटीक है बीम प्रवेश बिंदु, जहां छेद थोड़ा छोटा है। निकास बिंदु आम तौर पर किनारे के पतले होने के कारण थोड़ा बड़ा व्यास दिखाई देता है।

- यह किनारे की स्थिति छिद्रित या कतरनी सतहों के समान होती है

- ए द्वितीयक परिष्करण ऑपरेशन आवेदन के आधार पर इसकी आवश्यकता हो सकती है

- इस पर विचार करें कार्यात्मक पक्ष लेज़र से काटने के लिए सतह का चयन करते समय भाग का

माइक्रो टैब

माइक्रो टैब छोटे, बिना कटे हुए भाग होते हैं जिनका उपयोग काटने के दौरान भागों को अपने स्थान पर रखने के लिए किया जाता है, जिससे उनका स्थान परिवर्तन नहीं होता और विरूपण कम होता है।

- सामान्य टैब आकार: 25 मिमी से 5 मिमी

- न्यूनतम निष्कासन बल की आवश्यकता होती है, जिससे अक्सर अतिरिक्त परिष्करण की आवश्यकता समाप्त हो जाती है

- जैसे अनुप्रयोगों में उपयोगी कसकर दूरी वाले वेंट और उत्तम आंतरिक विशेषताएं

गर्मी-प्रभावित क्षेत्र (HAZ)

लेज़र कटिंग से तीव्र स्थानीय ऊष्मा उत्पन्न होती है, जो धातु को पिघलाकर वाष्पीकृत कर देती है। ऊष्मा-प्रभावित क्षेत्र का विस्तार इस पर निर्भर करता है: सामग्री का प्रकार और मोटाई.

- ताप-उपचारित सामग्री बन सकता है केस-हार्डेन्ड लेज़र-कट क्षेत्र में

- इससे चुनौतियाँ उत्पन्न हो सकती हैं द्वितीयक संचालन रीमिंग या काउंटरसिंकिंग की तरह

- तथापि, जानबूझकर मामले को सख्त बनाना लेजर के माध्यम से वृद्धि की जा सकती है प्रतिरोध पहन और घटक दीर्घायु

सहनशीलता संचय

किसी भी विनिर्माण प्रक्रिया की तरह - छिद्रण, काटने, या मोड़ने - लेजर-संसाधित भागों के अधीन हैं संचयी सहनशीलता.

- यह आवश्यक है कि महत्वपूर्ण आयामों की पहचान करना और उन्हें संप्रेषित करना डिज़ाइन चरण के दौरान

- कार्यात्मक सहनशीलता को प्राथमिकता देने से मदद मिलती है उच्च गुणवत्ता, लागत-कुशल परिणाम

टिप्पणी:

लेजर प्रसंस्करण प्रोटोटाइपिंग, छोटे बैच उत्पादन और जटिल ज्यामिति के लिए आदर्श है - लेकिन उचित डिजाइन संचार इसके लाभों को अधिकतम करने के लिए महत्वपूर्ण है।