- 1.0कोल्ड फोर्जिंग की मूल परिभाषा और विशेषताएँ

- 2.0शीत फोर्जिंग का कार्य सिद्धांत

- 3.0कोल्ड फोर्जिंग के लाभ और सीमाएँ

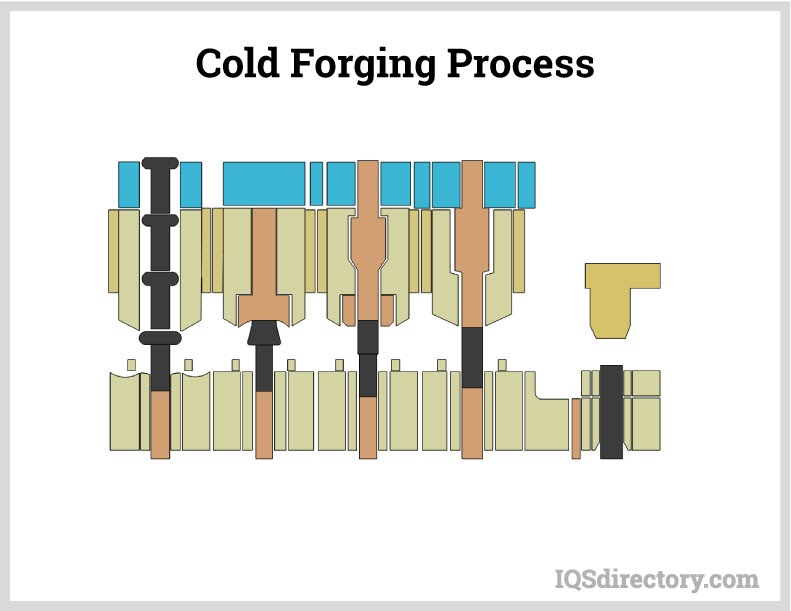

- 4.0आठ मुख्य शीत फोर्जिंग प्रक्रियाएँ और उनके औद्योगिक अनुप्रयोग

- 5.0शीत फोर्जिंग में एक महत्वपूर्ण सहायक प्रक्रिया के रूप में स्नेहक चयन

- 6.0शीत फोर्जिंग के विशिष्ट अनुप्रयोग

- 7.0कोल्ड फोर्जिंग और हॉट फोर्जिंग के बीच मुख्य अंतर

- 8.0शीत फोर्जिंग में प्रमुख प्रौद्योगिकियां

- 9.0शीत फोर्जिंग प्रक्रिया: अक्सर पूछे जाने वाले प्रश्न (FAQ)

फोर्जिंग एक निर्माण प्रक्रिया है जिसमें एक ठोस धातु के टुकड़े पर संपीडन बल लगाया जाता है, जिससे प्लास्टिक विरूपण होता है और उसे वांछित आकार दिया जाता है। ढलाई (पिघली हुई धातु डालना) या मशीनिंग (सामग्री निकालना) के विपरीत, फोर्जिंग धातु के प्रवाह के दौरान उसकी कण संरचना को परिष्कृत करती है, जिसके परिणामस्वरूप अधिक एकरूप यांत्रिक गुण और उच्च शक्ति प्राप्त होती है—जो अक्सर उसी सामग्री के ढले या मशीनीकृत घटकों से बेहतर होती है।

प्रसंस्करण तापमान के आधार पर, फोर्जिंग को आम तौर पर तीन श्रेणियों में विभाजित किया जाता है:

- शीत फोर्जिंग:धातु के पुनःक्रिस्टलीकरण तापमान की निचली सीमा तक कमरे के तापमान पर किया जाता है (उच्च तापमान पर गर्म नहीं किया जाता)।

- गर्म फोर्जिंग:कमरे के तापमान से ऊपर लेकिन पुनःक्रिस्टलीकरण (आमतौर पर 300-800 डिग्री सेल्सियस) से नीचे संचालित, सटीकता और विरूपण प्रयास को संतुलित करते हुए।

- गर्म फोर्जिंग:धातु के पुनःक्रिस्टलीकरण तापमान से ऊपर निष्पादित (उदाहरण के लिए, स्टील 800-1250 डिग्री सेल्सियस, तांबा मिश्र धातु 700-800 डिग्री सेल्सियस)।

1.0कोल्ड फोर्जिंग की मूल परिभाषा और विशेषताएँ

कोल्ड फोर्जिंग, जिसे कोल्ड फॉर्मिंग भी कहा जाता है, एक सटीक फॉर्मिंग प्रक्रिया है जो कमरे के तापमान पर या पुनःक्रिस्टलीकरण सीमा से नीचे की जाती है (उदाहरण के लिए, स्टील <400°C, एल्युमीनियम 100-200°C, तांबा 200-300°C)। डाई सेट (आमतौर पर 500-2000 MPa) के उच्च दबाव में, धातु प्लास्टिक प्रवाह से गुजरती है, जिससे आवश्यक आकार और आकृति के घटक बनते हैं, जिसमें बहुत कम या बिल्कुल भी सामग्री नहीं निकलती। यह प्रक्रिया लगभग शुद्ध आकार के परिणाम प्राप्त करने के लिए कम तापमान पर प्लास्टिक विरूपण पर निर्भर करती है।

प्रमुख विशेषताओं में शामिल हैं:

- परिभाषित तापमान सीमा:उच्च तापमान पर गर्म करने की आवश्यकता नहीं होती; निर्माण कमरे के तापमान या लगभग कमरे के तापमान पर किया जाता है। घर्षण से धातु का तापमान थोड़ा बढ़कर 250-300°C हो सकता है, लेकिन यह पुनःक्रिस्टलीकरण स्तर से नीचे रहता है।

- उच्च दबाव विरूपण:यांत्रिक या हाइड्रोलिक प्रेस अक्षीय या त्रिज्यीय भार लगाते हैं, जिससे परमाणुओं को डाई गुहा के साथ पुनः संरेखित करने के लिए बाध्य किया जाता है। यह प्रक्रिया आयतन स्थिरता (न्यूनतम द्रव्यमान या आयतन हानि) के सिद्धांत का पालन करती है।

- उच्च सटीकता और उत्तम सतह परिष्करण:आयामी सटीकता IT6–IT9 (सहिष्णुता ±0.01–±0.1 मिमी) तक पहुँच सकती है। सतह खुरदरापन मान Ra 0.4–3.2 μm जितना कम हो सकता है, जिससे अक्सर ड्रिलिंग या ग्राइंडिंग जैसी द्वितीयक मशीनिंग की आवश्यकता समाप्त या न्यूनतम हो जाती है।

- उच्च सामग्री उपयोग:सामग्री उपयोग दर 85-95% तक पहुंच जाती है, जो पारंपरिक मशीनिंग (50-70%) से कहीं अधिक है, जिससे स्क्रैप में काफी कमी आती है।

2.0शीत फोर्जिंग का कार्य सिद्धांत

कोल्ड फोर्जिंग का सार निम्न तापमान पर धातुओं का प्लास्टिक प्रवाह है। इस प्रक्रिया में आमतौर पर तीन प्रमुख चरण शामिल होते हैं:

- बिलेट तैयारी:

- कच्चा माल:तार की छड़ या बार स्टॉक (सामान्यतः निम्न कार्बन स्टील, एल्युमीनियम या तांबे की मिश्र धातु) जैसी लचीली धातुओं का चयन करें, तथा उन्हें निश्चित लंबाई के टुकड़ों में काट लें।

- सतह का उपचार:जब आवश्यक हो तो उपचार लागू करें—जैसे फॉस्फेटिंग और साबुनीकरण स्टील के लिए, या एल्युमीनियम के लिए ठोस स्नेहक कोटिंग्स—धातु और डाई के बीच घर्षण गुणांक को कम करने के लिए (0.05 से नीचे रखा जाता है)। इससे डाई का घिसाव कम होता है और धातु का प्रवाह बेहतर होता है।

- डाई प्रेसिंग:

- बिलेट को एक सटीक रूप से इंजीनियर्ड डाई कैविटी में रखें, और एक यांत्रिक या हाइड्रोलिक प्रेस का उपयोग करके उच्च दबाव लागू करें।

- धातु धीरे-धीरे डाई गुहा को भरती जाती है, तथा बिलेट से लगभग नेट आकार वाले भाग में परिवर्तित हो जाती है।

- जटिल घटकों के लिए, कई निर्माण चरणों (जैसे, प्री-फोर्जिंग → फाइनल फोर्जिंग) की आवश्यकता होती है। इससे एक चरण में अत्यधिक विरूपण (आमतौर पर ≤50% तक सीमित) से बचा जा सकता है, जो अन्यथा दरार पैदा कर सकता है।

- प्रोसेसिंग के बाद:

- तनाव से राहत:शीत फोर्जिंग प्रेरित करता है काम को कठोर बनाना (बढ़ी हुई मज़बूती और कठोरता, लेकिन कम लचीलापन)। कुछ भागों को प्लास्टिसिटी बहाल करने के लिए कम तापमान पर एनीलिंग की ज़रूरत होती है (जैसे, स्टील को 200-300°C तक गर्म करना)।

- समापन कार्य:अत्यंत सख्त सहनशीलता वाले घटकों के लिए, आयामी सटीकता और सतह की गुणवत्ता को और अधिक बढ़ाने के लिए अतिरिक्त सूक्ष्म दबाव, पॉलिशिंग या अन्य द्वितीयक प्रक्रियाएं लागू की जा सकती हैं।

अनुशंसित पठन:फोर्जिंग प्रक्रिया की व्याख्या: प्रकार और तकनीकें

3.0कोल्ड फोर्जिंग के लाभ और सीमाएँ

शीत फोर्जिंग की ताकत और कमज़ोरियाँ सीधे तौर पर इसके निम्न-तापमान निर्माण गुणों से जुड़ी हैं। तुलना इस प्रकार है:

| पहलू | लाभ | सीमाएँ |

| वर्कपीस गुण | कार्य कठोरता से शक्ति और कठोरता में 15-30% की वृद्धि होती है (उदाहरण के लिए, शीत-फोर्ज्ड स्टील में); सूक्ष्म संरचना सघन और एकसमान होती है। | कम लचीलापन, आंतरिक तनाव का खतरा; तापानुशीतन की आवश्यकता हो सकती है। |

| सटीकता और सतह की गुणवत्ता | उच्च आयामी सटीकता (IT6-IT9) और चिकनी सतह फिनिश (Ra 0.4-3.2 μm)। | इसके लिए अत्यंत सटीक डाई (सी.एन.सी. मशीनिंग) की आवश्यकता होती है, जिसके कारण अग्रिम टूलिंग लागत बहुत अधिक हो जाती है। |

| सामग्री और ऊर्जा दक्षता | 85-95% की सामग्री उपयोग; कोई उच्च तापमान हीटिंग नहीं; ऊर्जा खपत केवल गर्म फोर्जिंग का 1/5-1/10। | तन्य धातुओं (निम्न कार्बन स्टील, एल्युमीनियम, तांबा, आदि) तक सीमित; कच्चा लोहा जैसी भंगुर धातुएं अनुपयुक्त हैं। |

| उत्पादन क्षमता | उच्च मात्रा में उत्पादन के लिए आदर्श; प्रत्येक प्रेस स्ट्रोक कम चक्र समय में एक भाग का उत्पादन कर सकता है। | जटिल भागों के निर्माण के लिए अनेक चरणों की आवश्यकता हो सकती है, जिससे प्रक्रिया लागत बढ़ जाती है। |

| मरो जीवन | – | डाई अत्यधिक दबाव (2000 एमपीए तक) को सहन कर लेती है और जल्दी खराब हो जाती है; सामान्य जीवनकाल हजारों चक्रों का होता है। |

4.0आठ मुख्य शीत फोर्जिंग प्रक्रियाएँ और उनके औद्योगिक अनुप्रयोग

धातु निर्माण तकनीकों की प्रगति के साथ, शीत फोर्जिंग कई विशिष्ट प्रक्रियाओं में विकसित हुई है। प्रत्येक प्रक्रिया विशिष्ट निर्माण आवश्यकताओं के लिए अनुकूलित है, जिसका सामान्य लक्ष्य न्यूनतम या बिना किसी द्वितीयक मशीनिंग के उच्च-कुशल उत्पादन प्राप्त करना है।

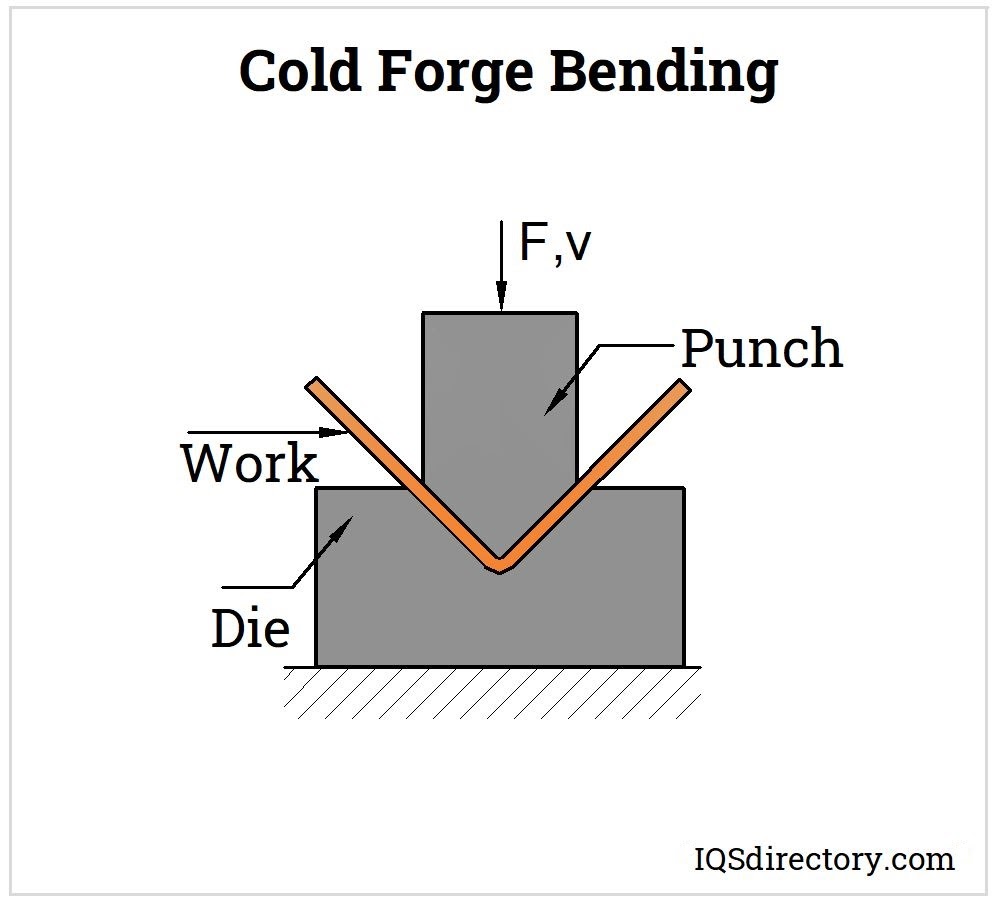

झुकना:

- सिद्धांत:एक प्रेस और डाई वर्कपीस को एक फॉर्मिंग टूल (जिसे कभी-कभी "पिरामिड रोलिंग" कहा जाता है) के खिलाफ बल देते हैं, जिससे आवश्यक कोण प्राप्त करने के लिए एकल अक्ष के साथ विरूपण उत्पन्न होता है।

- विशेषताएँ:संचालित करने में सरल, अक्सर एक के रूप में इस्तेमाल किया पूर्व-उपचार चरण आगामी फोर्जिंग चरणों की तैयारी में।

- टिप्पणी:घर्षण से तापमान में मामूली वृद्धि हो सकती है; ताप को नियंत्रित करने तथा चिपचिपाहट को कम करने के लिए स्नेहक की आवश्यकता होती है।

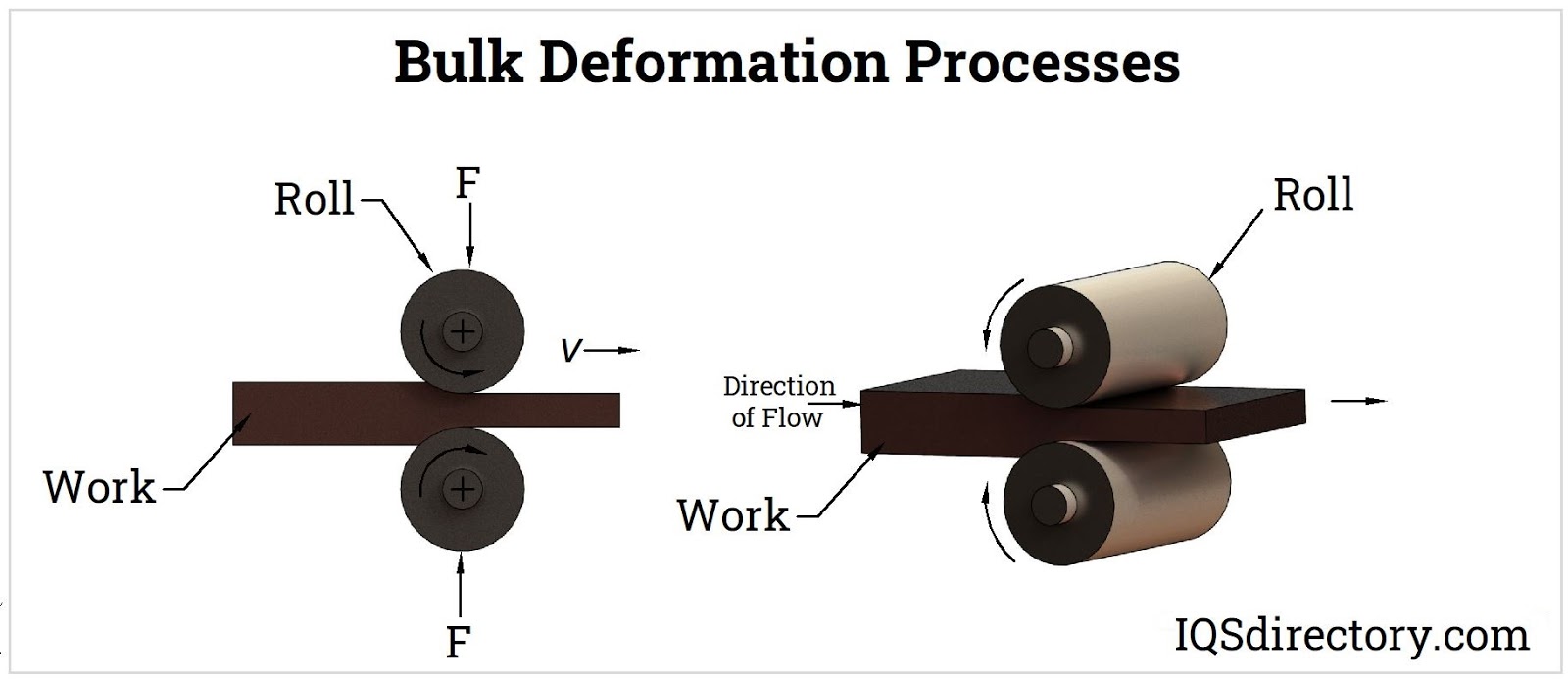

कोल्ड रोलिंग:

- सिद्धांत:एक बिलेट घूमते हुए रोल्स के बीच से गुजरता है। रोल्स और बिलेट के बीच घर्षण से संपीडनात्मक प्रतिबल उत्पन्न होता है, जिससे प्लास्टिक विरूपण होता है।

- विशेषताएँ:के रूप में वर्गीकृत थोक विरूपण प्रक्रियाएकसमान विरूपण उत्पन्न करता है। स्टील शीट और तारों के बड़े पैमाने पर उत्पादन के लिए व्यापक रूप से उपयोग किया जाता है, साथ ही सतह की फिनिश में भी सुधार करता है।

- अनुप्रयोग:लंबी पट्टी के आकार या शीट-प्रकार के जाली उत्पादों के लिए उपयुक्त, जिन्हें बाद में काटा जा सकता है या आगे आकार दिया जा सकता है।

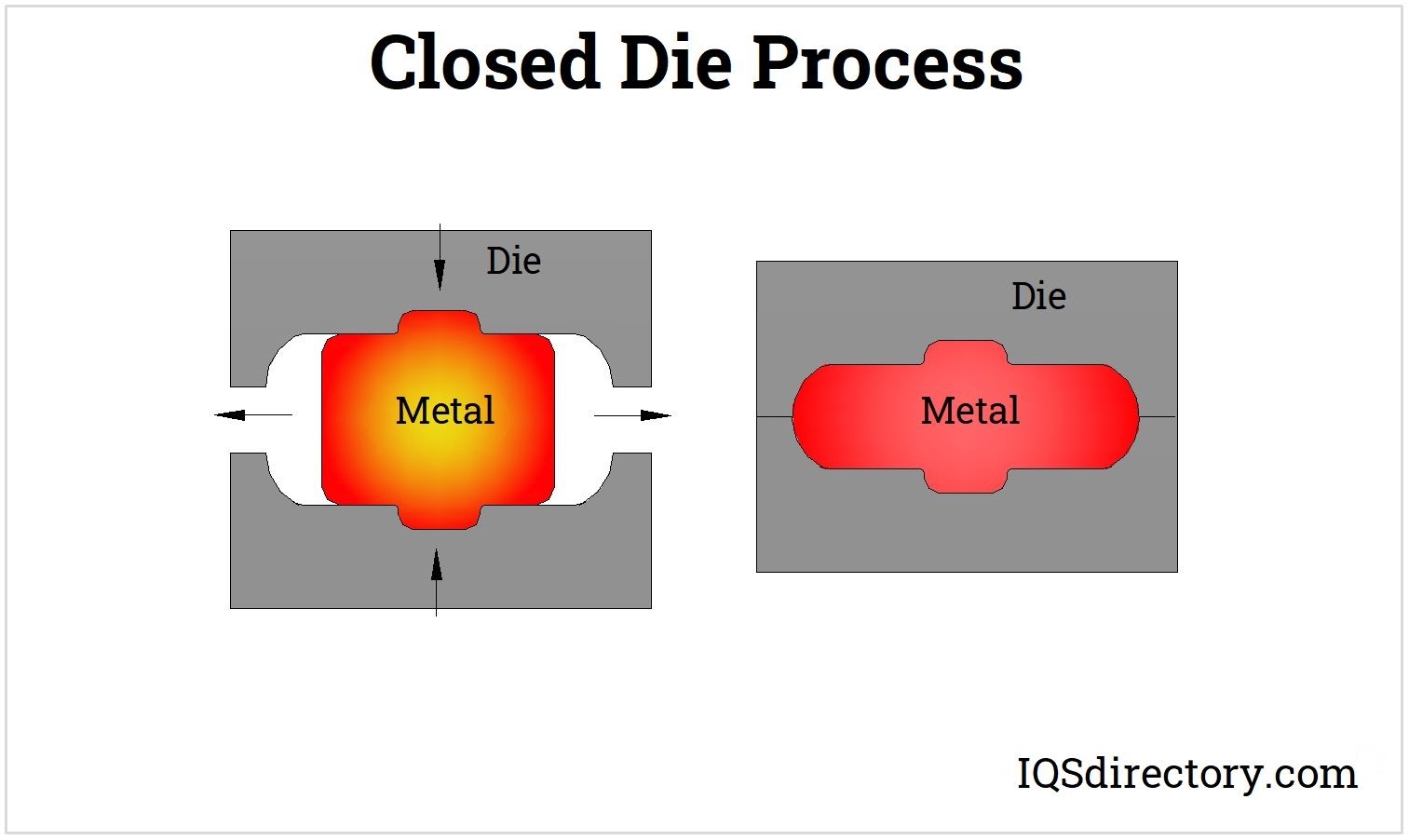

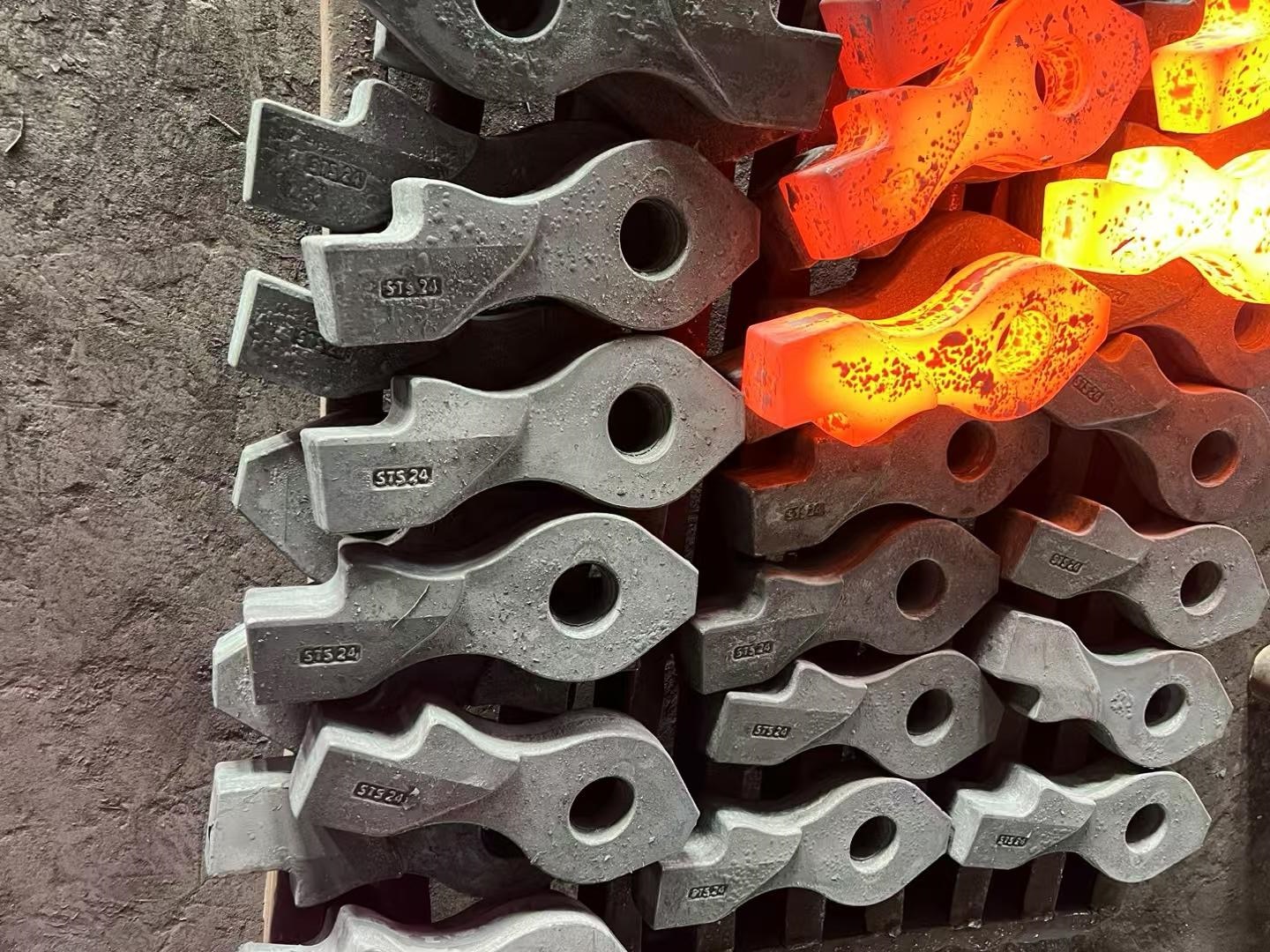

बंद-डाई फोर्जिंग (इंप्रेशन डाई फोर्जिंग):

- सिद्धांत:एक वर्कपीस को पहले से कटी हुई दो गुहिकाओं वाले डाई के बीच रखा जाता है। लगातार यांत्रिक प्रहार (जैसे, ड्रॉप हैमर फोर्जिंग) धातु को प्रवाहित होने और गुहिका को पूरी तरह से भरने के लिए मजबूर करते हैं।

- विशेषताएँ:उच्च निर्माण सटीकता, एक या एकाधिक प्रहारों में जटिल ज्यामिति (खांचे, बॉस आदि के साथ) उत्पन्न करने में सक्षम।

- अनुप्रयोग:छोटे से मध्यम परिशुद्धता वाले भागों जैसे गियर ब्लैंक और बोल्ट हेड का बड़े पैमाने पर उत्पादन।

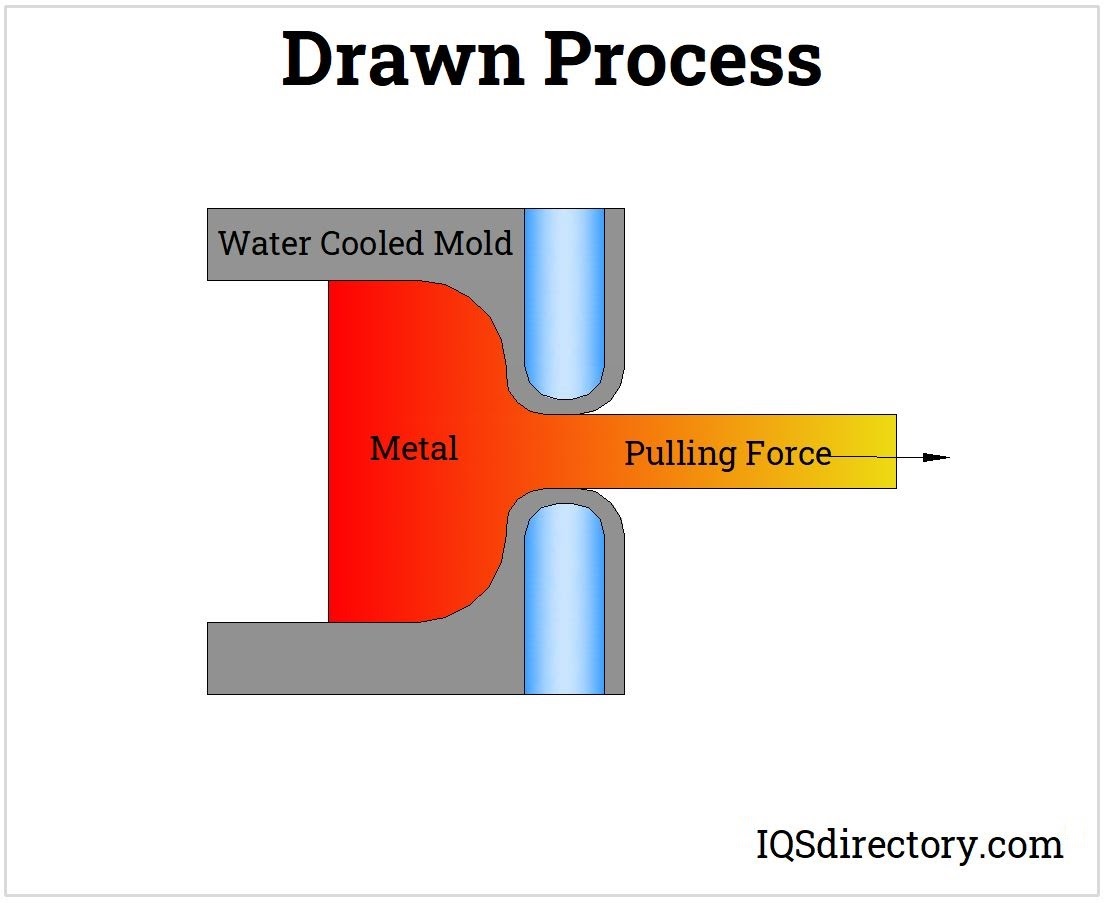

ड्राइंग (तार/ट्यूब ड्राइंग):

- सिद्धांत:तन्यता बल बिलेट (तार या ट्यूब) को एक निश्चित छिद्र वाले डाई के माध्यम से खींचता है, जिससे उसका अनुप्रस्थ काट क्षेत्रफल कम हो जाता है और लंबाई बढ़ जाती है।

- विशेषताएँ:रोलिंग की तुलना में सख्त आयामी सहनशीलता; उत्कृष्ट सतह खत्म पैदा करता है; पतले घटकों के लिए आदर्श।

- मुख्य लाभ:तैयार भाग उच्च सीधापन प्रदर्शित करते हैं, जिससे अतिरिक्त सीधा करने की आवश्यकता समाप्त हो जाती है।

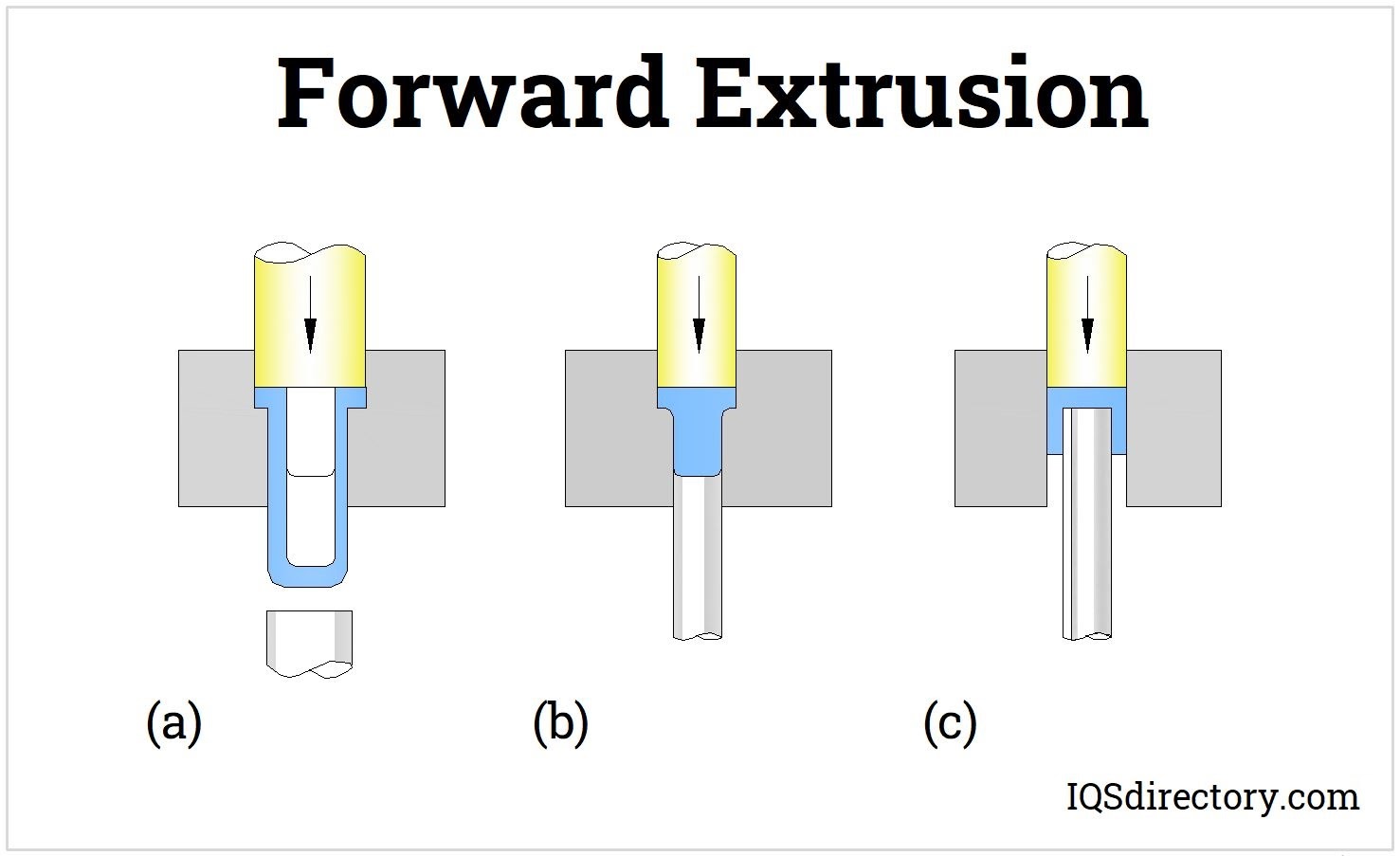

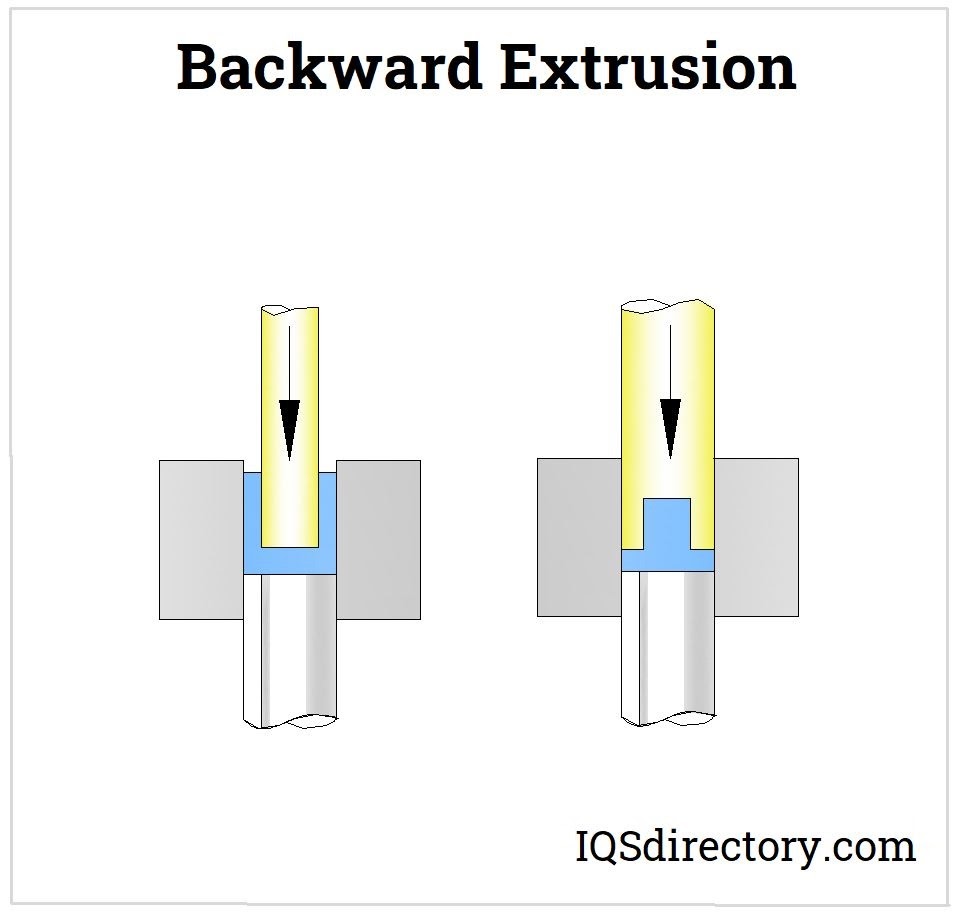

एक्सट्रूज़न:

- सिद्धांत:एक बिलेट को अत्यधिक उच्च दबाव (20,000 kN या ~2007 टन तक) के अधीन किया जाता है, जिससे धातु को डाई के छिद्र से होकर एक भाग प्रोफ़ाइल बनाने के लिए मजबूर किया जाता है, जिसे बाद में लंबाई में काट दिया जाता है।

- उपप्रकार:

- फॉरवर्ड एक्सट्रूज़न:धातु उसी दिशा में प्रवाहित होती है जिस दिशा में दबाव डाला जाता है; ठोस लम्बे भागों (जैसे, शाफ्ट) के लिए उपयुक्त।

- बैकवर्ड एक्सट्रूज़न:धातु, लगाए गए दबाव के विपरीत दिशा में प्रवाहित होती है; इसका उपयोग मोटे तल वाले भागों, जैसे कि बेयरिंग स्लीव या कप, के लिए किया जाता है।

- पार्श्व एक्सट्रूज़न:दबाव मुख्य अक्ष के लंबवत लगाया जाता है, जिससे पार्श्व छिद्र या पसलियां जैसी द्वितीयक विशेषताएं जुड़ जाती हैं।

- अनुप्रयोग:बहु-दांत गियर और खोखले ट्यूबिंग जैसे जटिल क्रॉस-सेक्शन घटकों के निर्माण के लिए कुशल।

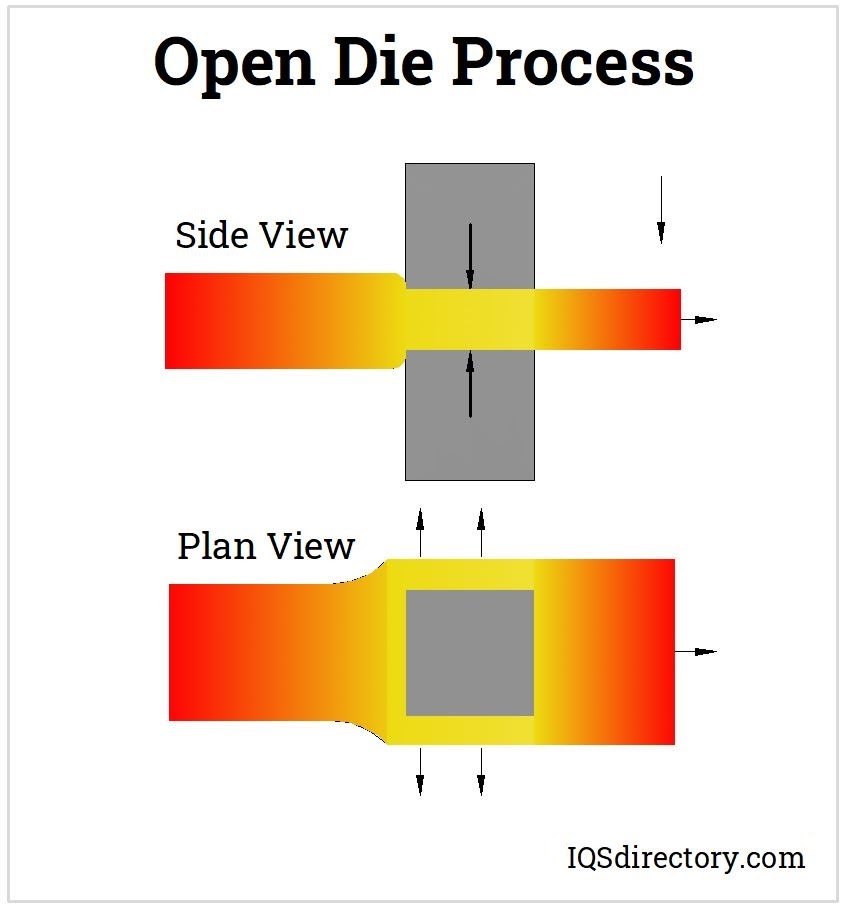

ओपन-डाई फोर्जिंग:

- सिद्धांत:पूर्व-कटाई वाले गुहाओं के बिना फ्लैट डाई, कई बार पास करने और पुनः स्थिति निर्धारण के माध्यम से धीरे-धीरे वर्कपीस को विकृत कर देती है।

- विशेषताएँ:उच्च लचीलापन, विभिन्न आकार और आकृति के घटकों के उत्पादन के लिए उपयुक्त, विशेष रूप से बड़े भागों के लिए जिनके लिए संरचनात्मक अखंडता की आवश्यकता होती है।

- विशेष संस्करण:अपसेटिंग/साइजिंग प्रक्रियाएं आयामी अंशांकन (जैसे, फ्लैंज व्यास समायोजन) के लिए छोटी दूरी पर केंद्रित बल लागू करती हैं।

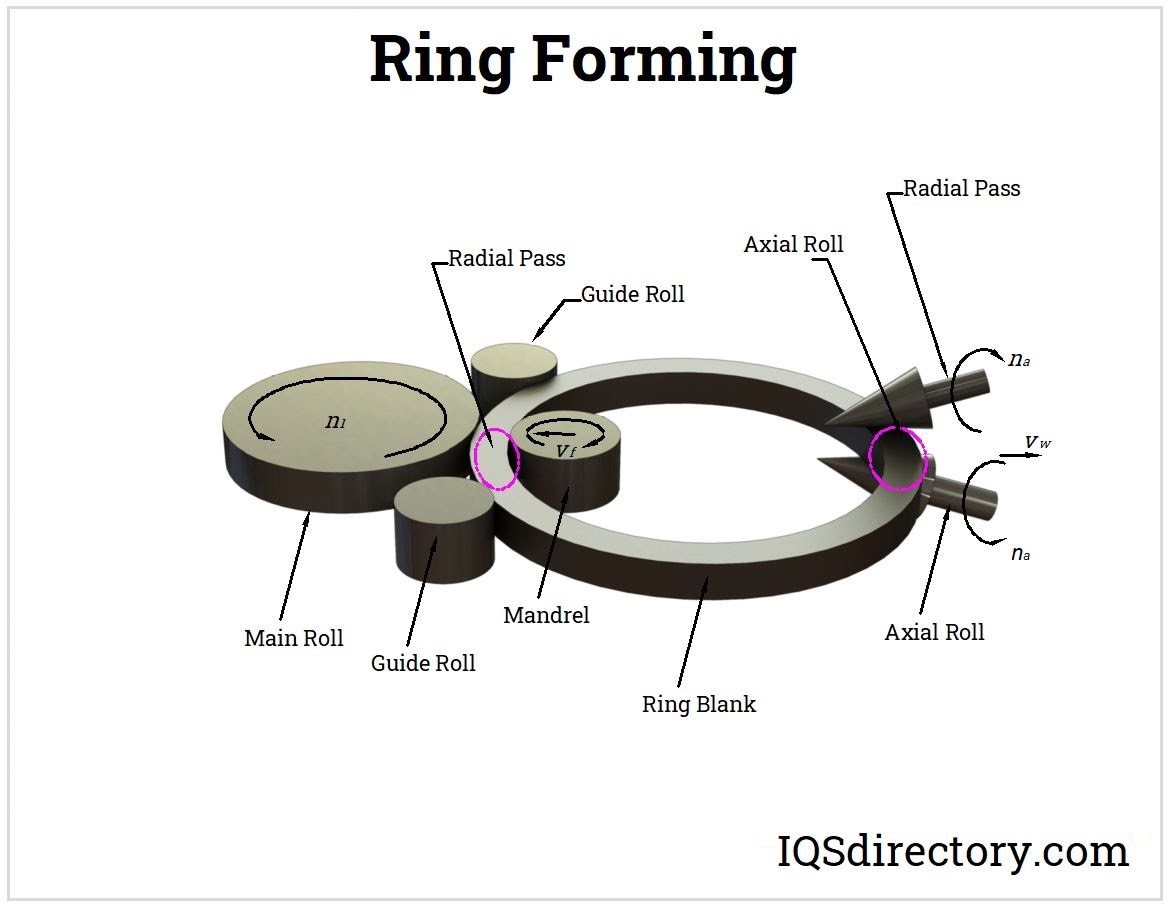

रिंग रोलिंग:

- सिद्धांत:एक केंद्रीय छिद्र (डोनट के आकार का) वाले प्रीफॉर्म को संयुक्त घूर्णन और संपीड़न बलों के अधीन किया जाता है, जिससे बाहरी व्यास का विस्तार होता है और आंतरिक छिद्र को आकार मिलता है, जिससे एक निर्बाध वलय बनता है।

- विशेषताएँ:रिंग्स उच्च आयामी सटीकता, एकसमान मजबूती और कोई वेल्ड दोष नहीं प्रदान करती हैं, जिससे वे रेडियल और अक्षीय भार को सहन करने में सक्षम होती हैं।

- अनुप्रयोग:बेयरिंग रिंग, फ्लैंज, गियर रिंग, और अन्य परिशुद्ध गोलाकार घटक (जैसे, पवन टरबाइन बेयरिंग रेस)।

रेडियल फोर्जिंग (स्वेजिंग):

- सिद्धांत:भागों के बीच सटीक फिट सुनिश्चित करने के लिए डाई या हथौड़ों का उपयोग करके दिशात्मक दबाव लगाया जाता है। यह प्रक्रिया अत्यधिक स्वचालित और विश्वसनीय है।

- उपप्रकार:

- ट्यूब फोर्जिंग:एक्सट्रूज़न के समान; बिलेट्स को हाइड्रोलिक फिटिंग जैसे ट्यूबलर भागों को बनाने के लिए डाई में दबाया जाता है।

- रेडियल स्वैगिंग:एकाधिक हथौड़े (दो या अधिक) वर्कपीस को रेडियल रूप से संपीड़ित करते हैं, व्यास को परिष्कृत करते हैं या शाफ्ट और छड़ पर चरण बनाते हैं।

- अनुप्रयोग:मोटर शाफ्ट और रोटर कनेक्शन जैसे सटीक मेटिंग सतहों की आवश्यकता वाले संयोजनों के लिए उपयोग किया जाता है।

5.0शीत फोर्जिंग में एक महत्वपूर्ण सहायक प्रक्रिया के रूप में स्नेहक चयन

यद्यपि शीत फोर्जिंग कमरे के तापमान पर की जाती है, लेकिन झुकने और बाहर निकालने जैसी क्रियाएँ घर्षणात्मक ऊष्मा उत्पन्न करती हैं। इसलिए, प्रक्रिया की स्थिरता सुनिश्चित करने, दोषों को रोकने और डाई के जीवनकाल को बढ़ाने के लिए स्नेहक आवश्यक हैं।

- कार्य:निर्माण संबंधी दोषों को कम करें, चिपकने को न्यूनतम करें, तथा उपकरण की दीर्घायु में सुधार करें।

- सामान्य प्रकार:

- रासायनिक कोटिंग्स:जिंक फॉस्फेट, फॉस्फेट, कैल्शियम एलुमिनेट, एल्यूमीनियम फ्लोराइड (स्टील और एल्यूमीनियम के लिए उपयुक्त, एक सुरक्षात्मक पहनने-प्रतिरोधी परत बनाते हैं)।

- पॉलिमर/ठोस स्नेहक:विभिन्न बहुलक कोटिंग्स, ग्रेफाइट स्नेहक, और ग्रेफाइट-मुक्त प्रकार (ग्रेफाइट मजबूत स्नेहन प्रदान करता है; इलेक्ट्रॉनिक भागों जैसे उच्च-सफाई अनुप्रयोगों के लिए ग्रेफाइट-मुक्त कोटिंग्स को प्राथमिकता दी जाती है)।

- चयन सिद्धांत:इसे धातु के प्रकार (जैसे, स्टील में फॉस्फेटिंग सोपिंग का उपयोग होता है; एल्युमीनियम में ठोस स्नेहक का उपयोग होता है) और प्रक्रिया के प्रकार (जैसे, एक्सट्रूज़न में उच्च-दाब-प्रतिरोधी स्नेहक की आवश्यकता होती है, ड्राइंग में कम-घर्षण स्नेहक की आवश्यकता होती है) के अनुसार अनुकूलित किया जाना चाहिए। जटिल प्रक्रियाओं के लिए कस्टम स्नेहक फॉर्मूलेशन की आवश्यकता हो सकती है।

6.0शीत फोर्जिंग के विशिष्ट अनुप्रयोग

अपनी सटीकता, दक्षता और सामग्री की बचत के कारण, कोल्ड फोर्जिंग का व्यापक रूप से उन उद्योगों में उपयोग किया जाता है जहाँ पुर्जों को सटीकता और मजबूती के उच्च मानकों को पूरा करना होता है। अकेले ऑटोमोटिव उद्योग में 60% से अधिक कोल्ड-फोर्ज्ड पुर्जे बनते हैं।

| उद्योग | विशिष्ट अनुप्रयोग |

| ऑटोमोटिव | इंजन वाल्व टैपेट्स, ट्रांसमिशन गियर, एक्सल स्प्लिन, उच्च-शक्ति बोल्ट और नट, बेयरिंग रेस |

| इलेक्ट्रॉनिक्स और इलेक्ट्रिकल | कनेक्टर पिन, रिले संपर्क, मोटर रोटर कोर, एल्यूमीनियम स्मार्टफोन फ्रेम |

| मशीनरी विनिर्माण | हाइड्रोलिक वाल्व स्पूल, तेल पंप प्लंजर, कार्बाइड टूल होल्डर |

| हाथ के उपकरण | रिंच और स्क्रूड्राइवर हेड (केवल पॉलिशिंग की आवश्यकता होती है), चेन रोलर्स |

| भारी उपकरण | पवन टरबाइन बेयरिंग रिंग, बड़े मशीनरी समर्थन आधार (ओपन-डाई या रिंग फोर्जिंग द्वारा निर्मित) |

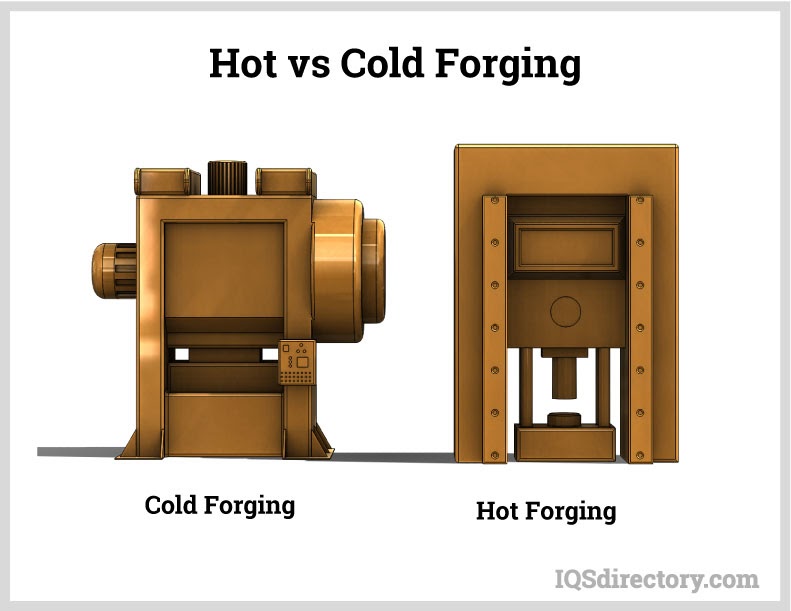

7.0कोल्ड फोर्जिंग और हॉट फोर्जिंग के बीच मुख्य अंतर

शीत और गर्म फोर्जिंग, प्रसंस्करण तापमान, विरूपण विशेषताओं, प्राप्त करने योग्य सटीकता और उपयुक्त अनुप्रयोगों में मौलिक रूप से भिन्न होते हैं। तुलना इस प्रकार है:

| वर्ग | शीत फोर्जिंग | गर्म फोर्जिंग |

| प्रसंस्करण तापमान | पुनःक्रिस्टलीकरण सीमा तक कमरे का तापमान (आमतौर पर <400°C) | पुनःक्रिस्टलीकरण तापमान से ऊपर (इस्पात 800–1250°C, तांबा 700–800°C) |

| धातु प्लास्टिसिटी | कम प्लास्टिसिटी; विरूपण के लिए उच्च दबाव और स्नेहन की आवश्यकता होती है | उच्च प्लास्टिसिटी; विरूपण के प्रति कम प्रतिरोध, जिससे बड़ी कटौती संभव होती है |

| वर्कपीस सटीकता | उच्च (IT6–IT9); चिकनी सतह फिनिश (Ra 0.4–3.2 μm) | निचली (IT10–IT13); खुरदरी सतहें, आमतौर पर पोस्ट-मशीनिंग की आवश्यकता होती है |

| यांत्रिक विशेषताएं | उच्च शक्ति और कठोरता, थोड़ी कम कठोरता | कम ताकत लेकिन बेहतर कठोरता; गर्म काम के बाद एक समान सूक्ष्म संरचना |

| डाई आवश्यकताएँ | उच्च-शक्ति वाला टूल स्टील (जैसे, Cr12MoV) जिसकी कठोरता HRC 58–62 हो | ताप-प्रतिरोधी औजार स्टील; कम घर्षण लेकिन ऑक्सीकरण के लिए प्रवण |

| मरो जीवन | उच्च दबाव और घिसाव के कारण छोटा | अधिक समय तक, क्योंकि उच्च तापमान पर घर्षण कम होता है |

| उपयुक्त भाग | छोटे से मध्यम आकार के, सटीक, उच्च शक्ति वाले घटक (बोल्ट, गियर) | कम सटीकता की मांग वाले बड़े, जटिल भाग (क्रैंकशाफ्ट, कनेक्टिंग रॉड) |

8.0शीत फोर्जिंग में प्रमुख प्रौद्योगिकियां

कोल्ड फोर्जिंग का सफल कार्यान्वयन तीन मुख्य प्रौद्योगिकियों पर निर्भर करता है जो सीधे तौर पर भाग की गुणवत्ता और उत्पादन दक्षता निर्धारित करते हैं:

डाई डिजाइन और विनिर्माण:

- डाई सामग्री:Cr12MoV या DC53 जैसे उच्च-शक्ति वाले टूल स्टील का उपयोग किया जाता है। HRC 58-62 की कठोरता प्राप्त करने के लिए वैक्यूम हीट ट्रीटमेंट का उपयोग किया जाता है, जिससे यह सुनिश्चित होता है कि डाई उच्च दबावों को सहन कर सकें।

- गुहा डिजाइन:तह, दरार या अन्य दोषों को रोकने के लिए धातु प्रवाह का अनुकरण किया जाना चाहिए। जटिल भागों के लिए, डाई गुहा को एक समान रूप से भरने के लिए संक्रमणकालीन फ़िलेट्स का उपयोग किया जाता है।

स्नेहन प्रौद्योगिकी:

- मुख्य उद्देश्य:घिसाव को न्यूनतम करने तथा डाई के जीवन को बढ़ाने के लिए धातु और डाई के बीच घर्षण गुणांक 0.05 से कम बनाए रखें।

- सामान्य समाधान:स्टील के घटकों में आमतौर पर फॉस्फेटिंग + साबुनीकरण उपचार के दौरान, एक फॉस्फेट फिल्म बनती है जो साबुन की परत को सोख लेती है। एल्युमीनियम के घटकों को मोलिब्डेनम डाइसल्फ़ाइड (MoS₂) जैसे ठोस स्नेहक से लेपित किया जाता है।

सामग्री का चयन और पूर्व उपचार:

- सामग्री की आवश्यकताएँ:अच्छी तन्यता और कम उपज-से-तन्य शक्ति अनुपात वाली धातुओं को प्राथमिकता दी जाती है, जैसे निम्न-कार्बन स्टील (10#, 20#), निम्न-मिश्र धातु स्टील (20Cr, 40Cr), शुद्ध एल्यूमीनियम (1060), और पीतल (H62)।

- पूर्व उपचार:उच्च कार्बन और उच्च मिश्र धातु इस्पात की आवश्यकता होती है गोलाकारीकरण एनीलिंग कठोरता को कम करने, लचीलापन में सुधार करने और विरूपण के दौरान दरार को रोकने के लिए फोर्जिंग से पहले।

9.0शीत फोर्जिंग प्रक्रिया: अक्सर पूछे जाने वाले प्रश्न (FAQ)

प्रश्न 1: ठंडे फोर्जिंग और गर्म फोर्जिंग के बीच मुख्य अंतर क्या है?

A1: शीत फोर्जिंग, कमरे के तापमान पर या धातु के पुनःक्रिस्टलीकरण बिंदु से नीचे की जाती है, जिससे उच्च आयामी सटीकता और उत्कृष्ट सतह परिष्करण प्राप्त होता है। पुनःक्रिस्टलीकरण तापमान से ऊपर की गई गर्म फोर्जिंग, कम बल के साथ अधिक विरूपण की अनुमति देती है, लेकिन सटीकता के लिए आमतौर पर द्वितीयक मशीनिंग की आवश्यकता होती है।

प्रश्न 2: शीत फोर्जिंग के लिए कौन सी सामग्री सबसे उपयुक्त है?

A2: कोल्ड फोर्जिंग कम कार्बन स्टील, एल्युमीनियम, तांबा और उनकी मिश्रधातुओं जैसी तन्य धातुओं पर सबसे अच्छी तरह काम करती है। कच्चा लोहा जैसी भंगुर सामग्री इसके लिए उपयुक्त नहीं है।

प्रश्न 3: ठंडे फोर्जिंग के सबसे बड़े फायदे क्या हैं?

A3: उच्च परिशुद्धता (IT6-IT9), चिकनी सतहें (Ra 0.4-3.2 μm), सामग्री की बचत (95% तक उपयोग), और कम ऊर्जा खपत (गर्म फोर्जिंग का केवल 1/5-1/10)।

प्रश्न 4: शीत फोर्जिंग की मुख्य सीमाएँ क्या हैं?

A4: उच्च डाई लागत, सीमित सामग्री विकल्प, कार्य कठोरता के कारण कम लचीलापन, और जटिल आकार जिसके लिए अक्सर कई फोर्जिंग चरणों की आवश्यकता होती है।

प्रश्न 5: शीत फोर्जिंग का सर्वाधिक उपयोग किन उद्योगों में किया जाता है?

A5: ऑटोमोटिव क्षेत्र (60% से अधिक पार्ट्स) का प्रभुत्व है, इसके बाद इलेक्ट्रॉनिक्स, मशीनरी, हस्त उपकरण और भारी उपकरण विनिर्माण का स्थान है।

संदर्भ

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/