- 1.0मशीनिंग अर्थशास्त्र का परिचय

- 2.0स्टॉक चयन: निकट-नेट आकार बनाम मानक आयताकार स्टॉक

- 3.0संचालन योजना और उपकरण चयन

- 4.0फ़ीड दर अनुकूलन: रफिंग बनाम फिनिशिंग

- 5.0बैच निर्माण में मॉडलिंग उत्पादन लागत

- 6.0उपकरण घिसाव और टेलर का उपकरण जीवन समीकरण

- 7.0काटने की गति का अनुकूलन

- 8.0सारांश और व्यावहारिक दिशानिर्देश

- 9.0समापन विचार

उच्च-परिशुद्धता विनिर्माण के क्षेत्र में, मशीनिंग मापदंडों को अनुकूलित करने की क्षमता परिचालन सफलता का एक महत्वपूर्ण कारक है। मशीनिंग अर्थशास्त्र के सिद्धांतों को समझने और लागू करने से उत्पादन लागत और समय में उल्लेखनीय कमी आ सकती है, साथ ही उपकरण उपयोग और विनिर्माण क्षमता में भी सुधार हो सकता है।

यह लेख मशीनिंग प्रक्रियाओं के अनुकूलन के लिए एक व्यापक ढाँचे की पड़ताल करता है। प्रारंभिक सामग्री चयन से लेकर फ़ीड दर समायोजन और लागत मॉडलिंग तक, प्रत्येक चरण लागत को न्यूनतम करने या उत्पादन दर को अधिकतम करने में योगदान देता है। इसका उद्देश्य इंजीनियरों, उत्पादन योजनाकारों और मशीनिस्टों को आँकड़ों और वास्तविक उत्पादन बाधाओं पर आधारित व्यावहारिक रणनीतियों से लैस करना है।

1.0मशीनिंग अर्थशास्त्र का परिचय

मूलतः, मशीनिंग अर्थशास्त्र में दो लक्ष्यों में से एक को पूरा करने के लिए मशीनिंग परिचालनों को अनुकूलित करना शामिल है:

- उत्पादन दर को अधिकतम करें (अर्थात, चक्र समय को न्यूनतम करें), या

- उत्पादन लागत को न्यूनतम करना (अर्थात, आर्थिक दक्षता प्राप्त करना)

किसी भी उद्देश्य को प्राप्त करने के लिए कई महत्वपूर्ण निर्णय बिंदुओं पर संरचित दृष्टिकोण की आवश्यकता होती है, जिनमें शामिल हैं:

- शुरुआती स्टॉक का चयन

- संचालन योजना और उपकरण चयन

- फ़ीड दर और काटने की गति अनुकूलन

- उपकरण पहनने मॉडलिंग

- बैच उत्पादन के लिए लागत और समय विश्लेषण

इन चरणों का मॉडलिंग और अनुकूलन करके, निर्माता लाभप्रदता बढ़ा सकते हैं, परिसंपत्ति उपयोग में सुधार कर सकते हैं, और एयरोस्पेस, ऑटोमोटिव, मोल्ड और डाई, और सटीक घटकों जैसे क्षेत्रों में प्रतिस्पर्धात्मक लाभ प्राप्त कर सकते हैं।

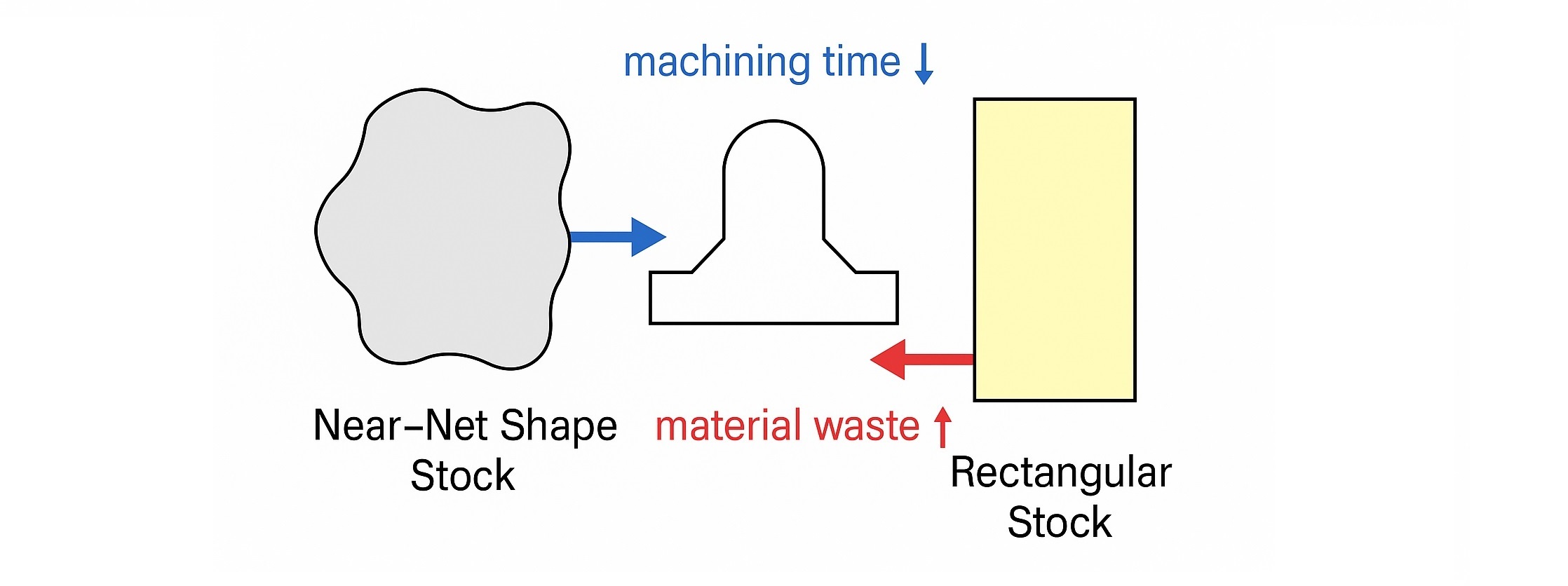

2.0स्टॉक चयन: निकट-नेट आकार बनाम मानक आयताकार स्टॉक

किसी भी मशीनिंग कार्य के शुरू होने से पहले, कच्चे माल के स्टॉक का चयन लागत और समय दोनों को महत्वपूर्ण रूप से प्रभावित करता है।

2.1निकट-नेट आकार स्टॉक

निकट-शुद्ध आकार से तात्पर्य उन सामग्रियों से है जो भाग की अंतिम ज्यामिति से निकटता से मेल खाती हैं।

- लाभ:

- मशीनिंग समय को महत्वपूर्ण रूप से कम करता है

- कम स्क्रैप सामग्री उत्पन्न करता है

- कम पास और उपकरणों की आवश्यकता होती है

- नुकसान:

- कस्टम कास्टिंग या फॉर्मिंग के कारण आमतौर पर लागत अधिक होती है

- इसमें अधिक समय लग सकता है

यह विकल्प तब आदर्श होता है जब चक्र समय महत्वपूर्ण होता है या जब महंगी या मशीन में काम करने में कठिन सामग्रियों (जैसे, टाइटेनियम मिश्रधातु) के साथ काम किया जाता है।

2.2आयताकार स्टॉक (उदाहरण के लिए, मोल्ड बेस ब्लॉक)

सामान्य प्रयोजन मशीनिंग में सबसे आम, आयताकार स्टॉक लागत और उपलब्धता लाभ प्रदान करता है।

- लाभ:

- व्यापक रूप से उपलब्ध और अपेक्षाकृत कम लागत वाला

- मानकीकृत आयाम और सहनशीलता

- नुकसान:

- अधिक सामग्री हटाने की आवश्यकता है

- उपकरण के घिसाव और मशीनिंग समय में वृद्धि

मुख्य रणनीतिहमेशा सबसे छोटा स्टॉक आयाम चुनें जो अंतिम भाग को सुरक्षित रूप से समा सके। बड़े आकार का स्टॉक मूल्य जोड़े बिना अपशिष्ट और ऊर्जा खपत को बढ़ाता है।

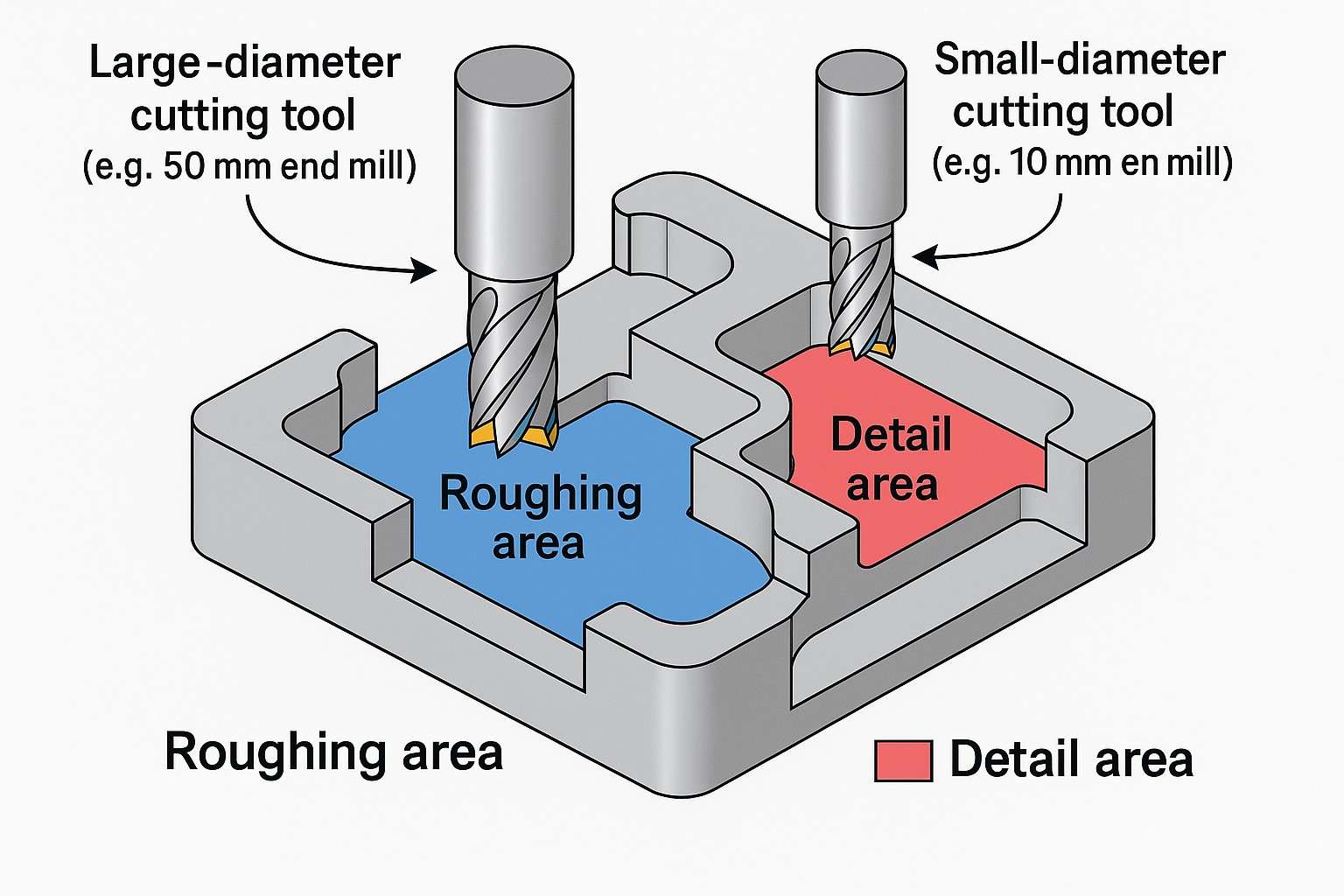

3.0संचालन योजना और उपकरण चयन

सामग्री निष्कासन दर (MRR) मशीनिंग उत्पादकता का एक मूलभूत माप है। उपयुक्त उपकरणों का चयन और मशीनिंग क्षेत्रों का निर्धारण सीधे MRR और समग्र दक्षता को प्रभावित करता है।

3.1उपकरण व्यास और विशेषता आकार

- बड़े उपकरण थोक निष्कासन और रफिंग परिचालन में उच्च एमआरआर के लिए इन्हें प्राथमिकता दी जाती है।

- छोटे उपकरण जटिल विशेषताओं, तंग त्रिज्या, या फिनिशिंग पास के लिए आवश्यक हैं।

अनुशंसित अभ्यास: भाग को विशेषता-आधारित उप-क्षेत्रों में विभाजित करें। प्रत्येक क्षेत्र को वह सबसे बड़ा उपकरण निर्दिष्ट करें जो उसमें समा सके, जिससे सटीकता बनाए रखते हुए अधिकतम निष्कासन दर सुनिश्चित हो।

यह दृष्टिकोण उपकरण परिवर्तन को न्यूनतम करता है, मशीनिंग समय को कम करता है, तथा टूलपाथ दक्षता में सुधार करता है।

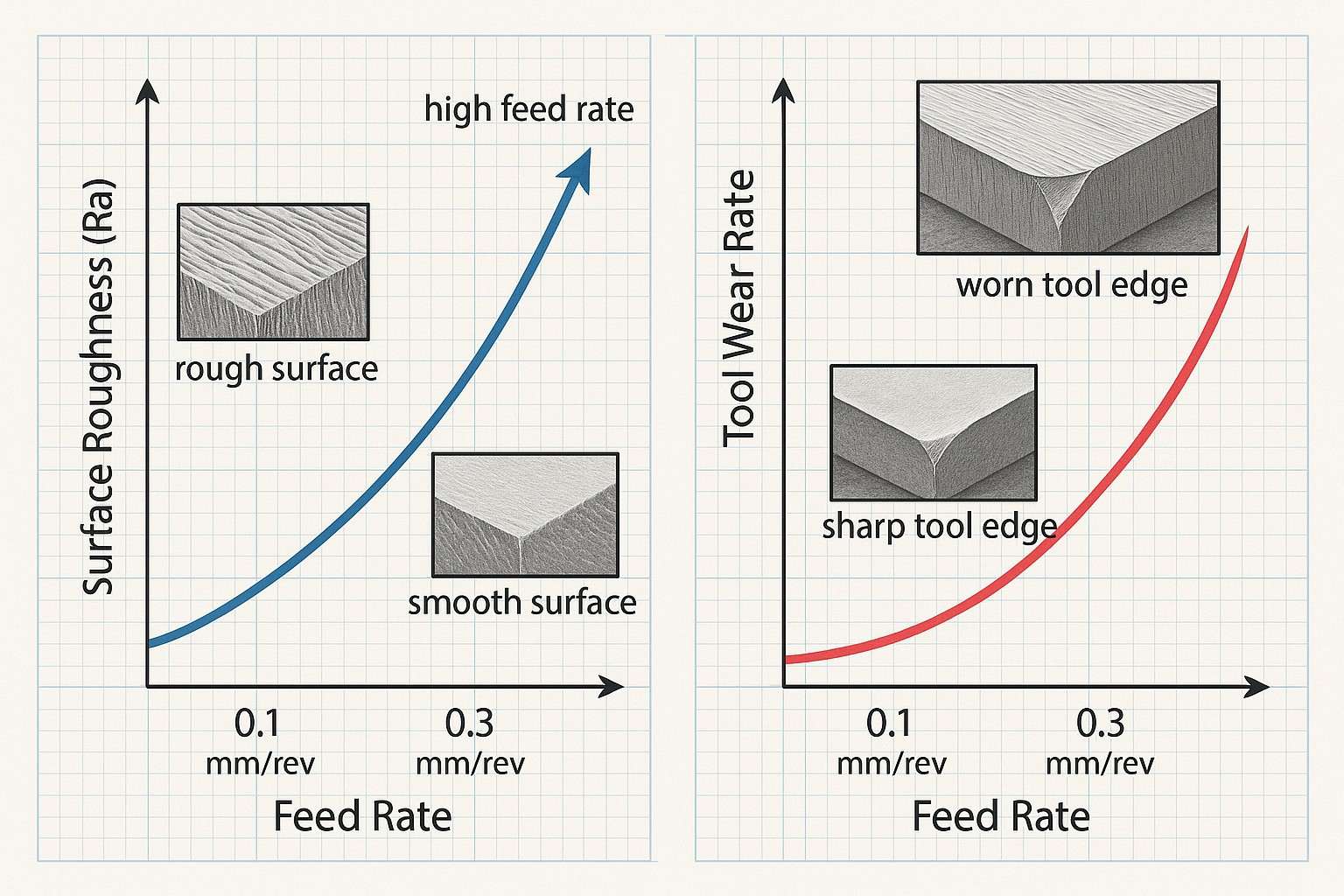

4.0फ़ीड दर अनुकूलन: रफिंग बनाम फिनिशिंग

फीड दर सीधे तौर पर MRR, सतह की गुणवत्ता, उपकरण जीवन और काटने वाले बलों को प्रभावित करती है।

4.1परिष्करण कार्य

- उच्च फ़ीड दरें उत्पादकता में वृद्धि होगी लेकिन सतह की फिनिश ख़राब होगी।

- इष्टतम फ़ीड दर है उच्चतम मूल्य जो अभी भी सतह गुणवत्ता आवश्यकताओं को पूरा करता है, जो इस पर निर्भर करता है:

- कार्यात्मक सहनशीलता

- सौंदर्य या कॉस्मेटिक मानक

- फिट और असेंबली मानदंड

- पॉलिशिंग या कोटिंग जैसे प्रसंस्करण के बाद के कार्य

4.2रफिंग ऑपरेशन

सतह की फिनिशिंग कम महत्वपूर्ण है क्योंकि इसके बाद फिनिशिंग पास होगा। यहाँ ध्यान MRR को अधिकतम करने पर है:

-

उच्चतर काटने की गति (V)

-

उच्च फ़ीड दर (f)

हालाँकि, V और f में वृद्धि से उपकरण का तापमान भी बढ़ जाता है, जो बदले में उपकरण के घिसाव और जीवन को प्रभावित करता है।

-

काटने की गति चिप वेग को बढ़ाती है

-

फीड दर चिप के अनुप्रस्थ काट क्षेत्र को बढ़ाती है

4.3उपकरण बल और शक्ति संबंधी विचार

-

काटने वाला बल है फ़ीड दर के अनुपात में

-

उच्च बल की आवश्यकता है:

-

अधिक मशीन शक्ति

-

उच्च काटने वाले भार के लिए रेटेड उपकरण

-

अनुकूलन दिशानिर्देशइष्टतम रफिंग फीड दर वह उच्चतम मान है जो संतुष्ट करता है:

- The मशीन की शक्ति क्षमता

- The उपकरण की अधिकतम काटने वाली शक्ति सीमा (निर्माता द्वारा निर्दिष्ट)

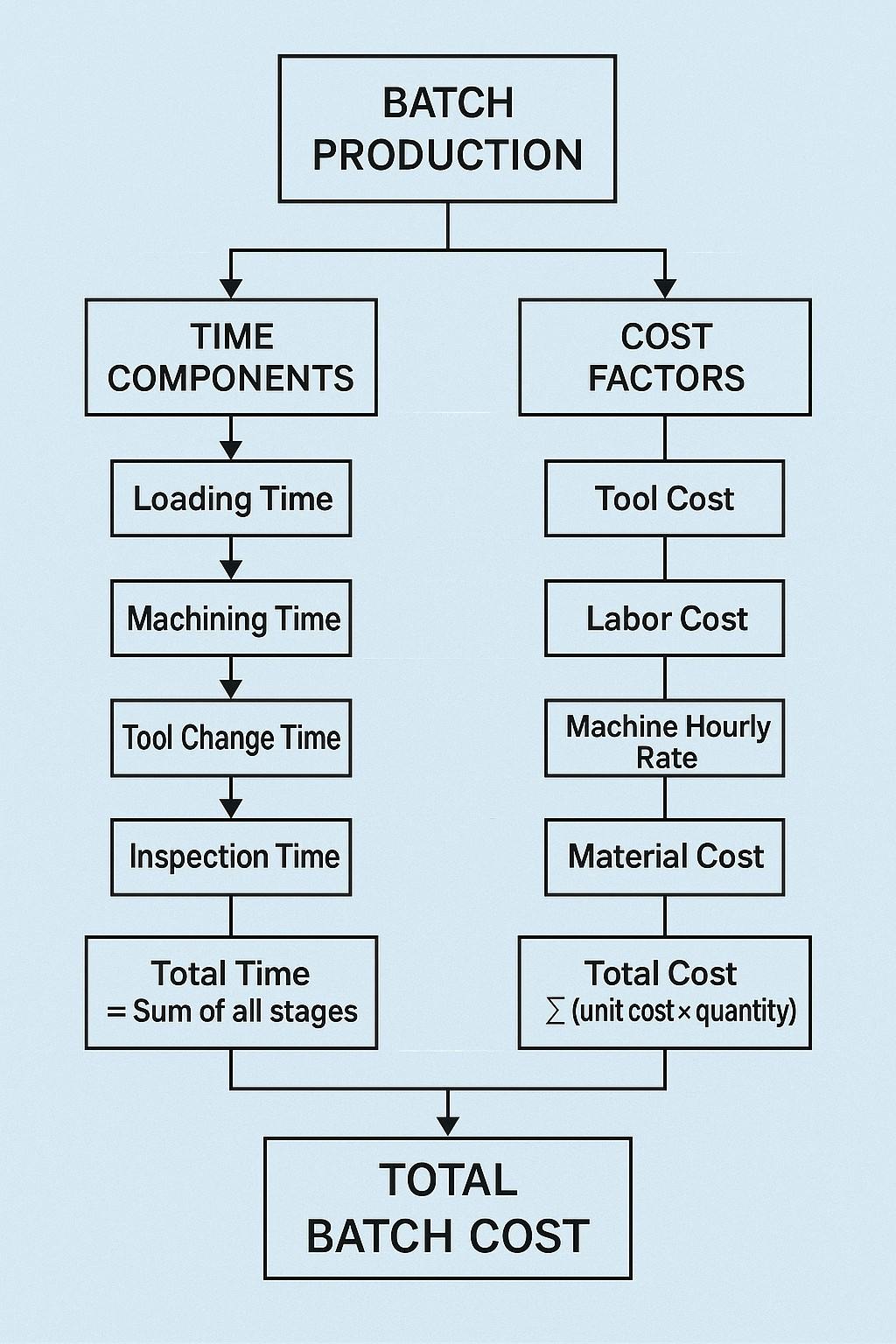

5.0बैच निर्माण में मॉडलिंग उत्पादन लागत

बैच उत्पादन में, कुल इकाई लागत उत्पादक और गैर-उत्पादक दोनों प्रकार के कार्यों से प्रभावित होती है।

मान लीजिए कि एक बैच एनबीएन_बी समान भागों का उत्पादन किया जाता है। समय और लागत घटक इस प्रकार हैं:

5.1समय घटक

-

गैर-उत्पादक समय टीएलटी_एल: इसमें लोडिंग, सेटअप और अनलोडिंग शामिल है।

कुल गैर-उत्पादक समय = Nb⋅tlN_b \cdot t_l -

मशीनिंग समय टीएमटी_एम: एक भाग को मशीन करने में लगने वाला समय।

कुल मशीनिंग समय = Nb⋅tmN_b \cdot t_m -

उपकरण परिवर्तन समय टीसीटी_सी: घिसे हुए उपकरण को बदलने में लगने वाला समय।

कुल = Nt⋅tcN_t \cdot t_c, कहाँ Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2लागत घटक

-

सीटीसी_टी: प्रति उपकरण लागत

-

मिमी: मशीन और श्रम लागत प्रति मिनट

प्रति भाग औसत लागत इस प्रकार निर्धारित की गई है:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

यह समीकरण स्पष्ट रूप से दर्शाता है कि उपकरण का जीवन टीटी - काटने की गति का एक कार्य - कुल लागत को प्रभावित करता है।

6.0उपकरण घिसाव और टेलर का उपकरण जीवन समीकरण

काटने के मापदंडों को सटीक रूप से अनुकूलित करने के लिए उपकरण के घिसाव का मॉडल तैयार किया जाना चाहिए। व्यापक रूप से प्रयुक्त टेलर का उपकरण जीवन समीकरण है:

$$

वी \cdot टी^एन = सी

$$

कहाँ:

- वीवी: काटने की गति

- टीटी: उपकरण जीवन

- एन,सीएन, सी: उपकरण-कार्यवस्तु सामग्री संयोजन पर आधारित अनुभवजन्य स्थिरांक

उपकरण जीवन के लिए समाधान:

$$

टी = \बाएं( \frac{सी}{वी} \दाएं)^{1/एन}

$$

लागत मॉडल में प्रतिस्थापित:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

यह प्रति भाग लागत को काटने की गति के फलन के रूप में परिभाषित करता है वीवी.

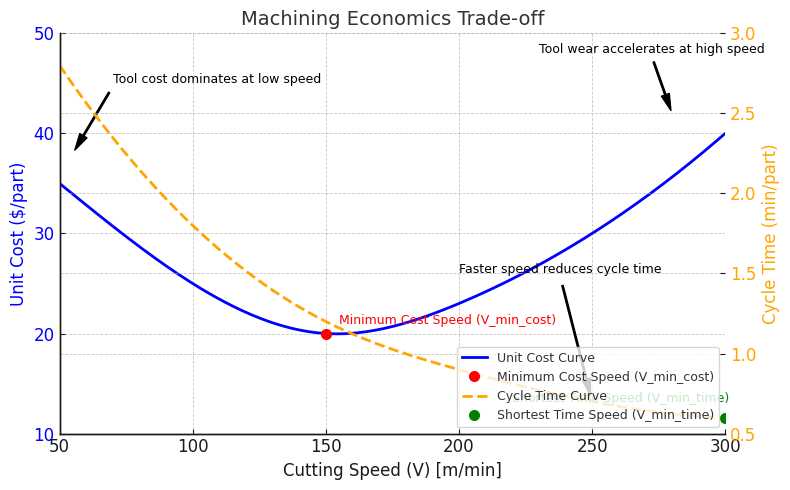

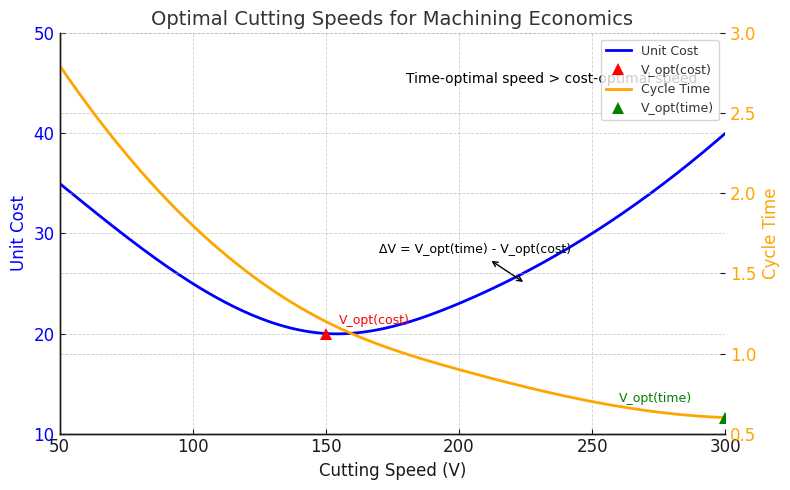

7.0काटने की गति का अनुकूलन

7.1न्यूनतम लागत पर इष्टतम गति

इकाई लागत को न्यूनतम करने के लिए, काटने की गति के संबंध में लागत फ़ंक्शन को विभेदित करें वीवी और व्युत्पन्न को शून्य पर सेट करें:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

इसे हल करने से न्यूनतम लागत पर इष्टतम काटने की गति प्राप्त होती है, जिसे इस प्रकार दर्शाया जाता है:

$$

V_{opt}^{(लागत)}

$$

यह आमतौर पर उस गति से कम होती है जो कम गति पर अधिक उपकरण जीवन के कारण उत्पादन समय को न्यूनतम करती है।

7.2अधिकतम उत्पादन दर के लिए इष्टतम गति

प्रति भाग औसत समय इस प्रकार निर्धारित किया गया है:

$$

T_{avg}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

के स्थान पर टीटी, अभिव्यक्ति का एक फ़ंक्शन बन जाता है वीवीसमय कम करने के लिए:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

इसे हल करने से न्यूनतम समय में इष्टतम गति प्राप्त होती है:

$$

V_{opt}^{(समय)}

$$

आमतौर पर,

$$

V_{opt}^{(समय)} > V_{opt}^{(लागत)}

$$

क्योंकि उच्च गति से चक्र समय कम हो जाता है लेकिन उपकरण की खपत बढ़ जाती है।

8.0सारांश और व्यावहारिक दिशानिर्देश

चाबी छीनना:

- सामग्री चयनजब लागत अनुमति दे तो मशीनिंग समय को कम करने के लिए निकट-शुद्ध आकार का उपयोग करें; अन्यथा, न्यूनतम अपशिष्ट के लिए मानक स्टॉक आकार को अनुकूलित करें।

- उपकरण रणनीति: फ़ीचर आकार के आधार पर भागों को विभाजित करें और MRR को अधिकतम करने के लिए प्रत्येक क्षेत्र में सबसे बड़े स्वीकार्य उपकरण का उपयोग करें।

- फ़ीड दर ट्यूनिंग:

- फिनिशिंग के लिए: सतह की गुणवत्ता के अनुरूप उच्चतम फीड सेट करें।

- रफिंग के लिए: मशीन की शक्ति और उपकरण की क्षमता की सीमा तक फ़ीड को धकेलें।

- काटने की गति अनुकूलन:

- उपकरण के घिसाव को मॉडल करने के लिए टेलर के समीकरण का उपयोग करें।

- अपने लक्ष्य के आधार पर गति को अनुकूलित करें: कम लागत बनाम तेज़ थ्रूपुट।

- बैच उत्पादन अर्थशास्त्र:

- उपकरण परिवर्तन समय, उपकरण लागत और गैर-उत्पादक संचालन को ध्यान में रखें।

- दीर्घकालिक दक्षता को संतुलित करने वाली कटाई गति का चयन करने के लिए लागत मॉडल का उपयोग करें।

9.0समापन विचार

मशीनिंग अर्थशास्त्र सीएनसी और मैनुअल मशीनिंग वातावरण में निर्णय लेने की प्रक्रिया को बेहतर बनाने के लिए एक संरचित, मात्रात्मक पद्धति प्रदान करता है। चाहे आपका लक्ष्य लागत नेतृत्व हो या उच्च गति उत्पादन, इन सिद्धांतों को सीएएम प्रोग्रामिंग, टूलिंग चयन और प्रक्रिया नियोजन में एकीकृत करने से दक्षता और लाभप्रदता में उल्लेखनीय वृद्धि हो सकती है।