- 1.0बोल्ट की परिभाषा और विशेषताएँ

- 2.0बोल्ट बनाम स्क्रू: समान रूप के पीछे मूल अंतर

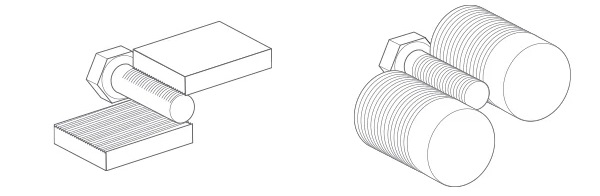

- 3.0बोल्ट के सामान्य प्रकार और उनके अनुप्रयोग

- 4.0बोल्ट निर्माण प्रक्रिया: कच्चे माल से तैयार उत्पाद तक

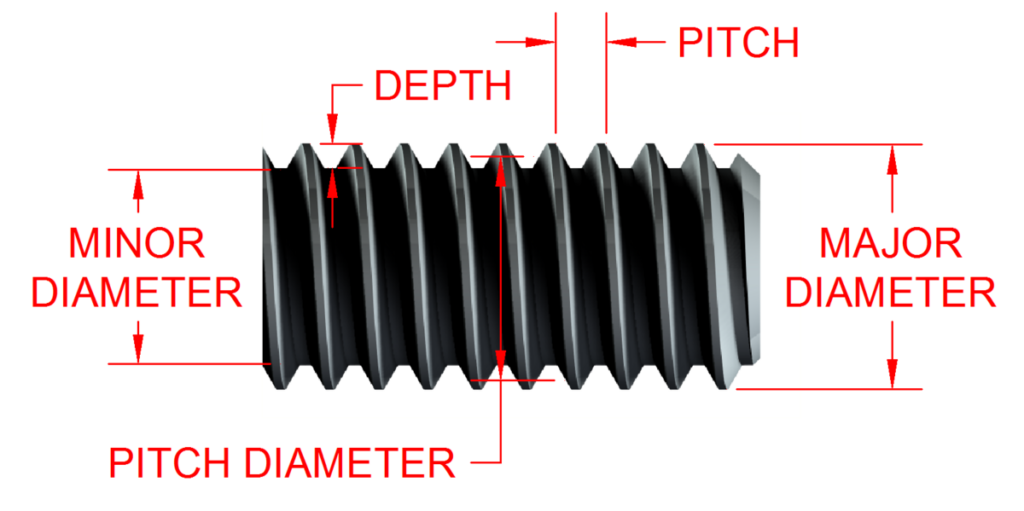

- 5.0प्रमुख शब्दावली और बोल्ट विनिर्देश व्याख्या

- 6.0बोल्ट की ताकत के ग्रेड: "संख्या चिह्नों" को समझना

- 7.0बोल्ट चयन और स्थापना दिशानिर्देश

- 8.0निष्कर्ष

यांत्रिक निर्माण, निर्माण इंजीनियरिंग, मोटर वाहन उद्योग और यहाँ तक कि रोज़मर्रा के फ़र्नीचर संयोजन में, बोल्ट मूलभूत और आवश्यक फास्टनरों के रूप में काम करते हैं। वे घटकों को जोड़ने, भार संचारित करने और संरचनात्मक स्थिरता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। चाहे वह किसी बड़े पुल के स्टील कनेक्शन हों या सटीक मशीनरी में मुख्य भागों की सुरक्षित जकड़न, बोल्ट का प्रदर्शन और चयन समग्र प्रणाली की सुरक्षा और सेवा जीवन को सीधे प्रभावित करते हैं।

1.0बोल्ट की परिभाषा और विशेषताएँ

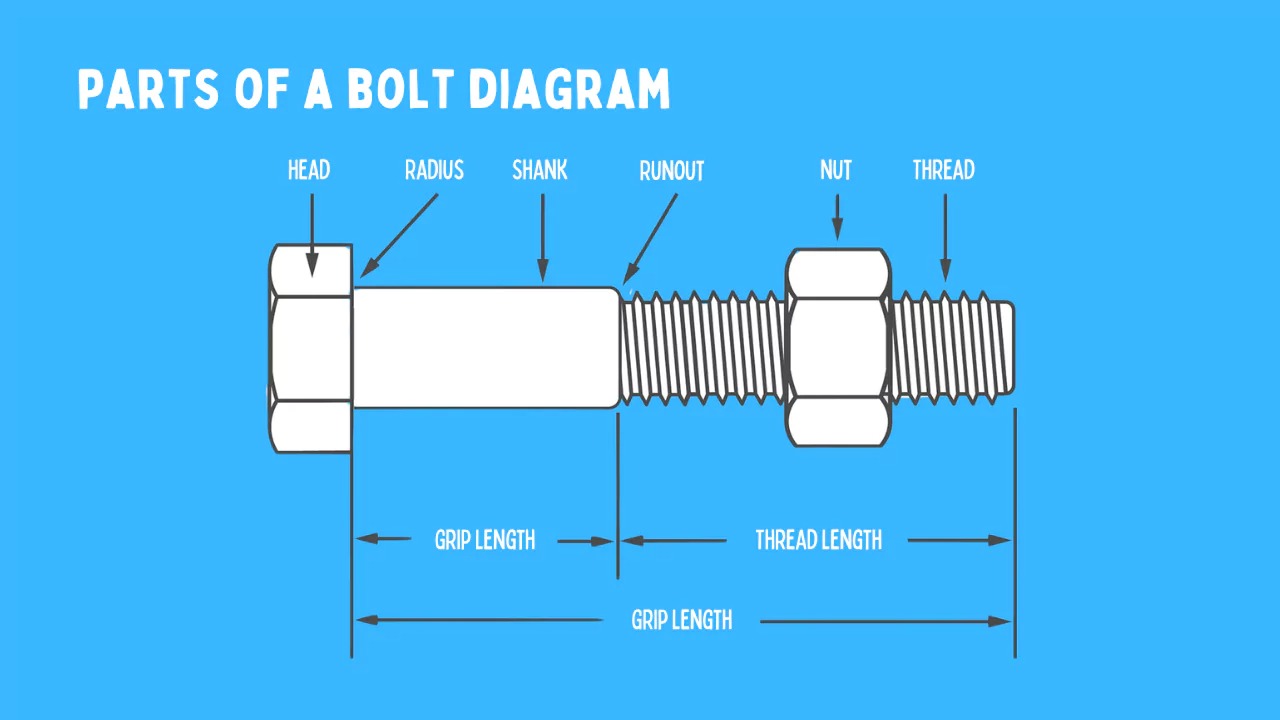

बोल्ट बाहरी धागों वाला एक बेलनाकार फास्टनर होता है, जिसे अक्षीय क्लैम्पिंग बल लगाकर संरेखित छिद्रों वाले दो या दो से अधिक घटकों को मजबूती से जोड़ने के लिए डिज़ाइन किया गया है। यह भागों के अक्षीय और त्रिज्यीय विस्थापन को रोकता है। संरचनात्मक रूप से, एक मानक बोल्ट में तीन मुख्य भाग होते हैं, जिनमें से प्रत्येक एक आवश्यक कार्य करता है:

1.1बोल्ट हेड

हेड बोल्ट के एक सिरे पर स्थित होता है और आमतौर पर इसका व्यास शैंक से बड़ा होता है। इसके मुख्य कार्य हैं:

- भार वितरण: कसने के दौरान उत्पन्न दबाव को जुड़े हुए भाग की सतह पर समान रूप से फैलाता है, जिससे स्थानीय तनाव को रोका जा सकता है जो विरूपण या क्षति का कारण बन सकता है।

- एक पकड़ बिंदु प्रदान करना: उपकरणों (जैसे, रिंच, सॉकेट) को कसने या ढीला करने के लिए टॉर्क लगाने हेतु एक स्थिर सतह प्रदान करता है।

सामान्य सिर के आकार में हेक्स, गोल, काउंटरसंक और वर्ग शामिल हैं:

- हेक्स हेड: सबसे व्यापक रूप से उपयोग किया जाता है - इसका छह-तरफा डिज़ाइन निर्माण में आसान है, कई पकड़ कोण प्रदान करता है, और कुशल टॉर्क ट्रांसफर को सक्षम बनाता है, जो इसे उच्च-टॉर्क अनुप्रयोगों के लिए आदर्श बनाता है।

- काउंटरसंक हेड: चिकनी सतह की आवश्यकता वाले परिदृश्यों के लिए उपयुक्त (जैसे, फर्नीचर पैनल, उपकरण आवरण), क्योंकि सिर फ्लश फिनिश के लिए सामग्री में एम्बेड होता है।

1.2टांग

शैंक सिर को थ्रेडेड सेक्शन से जोड़ता है और इसमें आमतौर पर दो भाग शामिल होते हैं:

- चिकना भाग (शरीर): रेडियल गति को रोकने के लिए जुड़े हुए घटक में छेद के साथ सटीक रूप से जुड़ता है। धागों की अनुपस्थिति, धागे के मूल (एक सामान्य विफलता बिंदु) पर तनाव के संकेंद्रण से बचाती है और कतरनी प्रतिरोध को बढ़ाती है। महत्वपूर्ण कतरनी भार वाले अनुप्रयोगों (जैसे, इस्पात संरचना जोड़) के लिए, चिकने भाग को संगम सतह से पूरी तरह गुजरना चाहिए ताकि यह सुनिश्चित हो सके कि कतरनी बल धागों के बजाय शरीर द्वारा वहन किया जाए।

- थ्रेडेड अनुभाग: शैंक के दूसरे सिरे पर स्थित, यह एक नट या आंतरिक रूप से थ्रेडेड छेद से जुड़ता है। इसका हेलिकल डिज़ाइन टॉर्क को अक्षीय क्लैम्पिंग बल में परिवर्तित करके जुड़े हुए घटकों को सुरक्षित करता है।

1.3धागा

थ्रेड बोल्ट की सतह पर सतत कुंडलित लकीरें (शिखर) और खांचे (जड़ें) होते हैं, जिनकी ज्यामिति सीधे कनेक्शन स्थिरता और संगतता को प्रभावित करती है।

- सामान्य प्रोफाइल:

- त्रिकोणीय धागे (जैसे, मानक मीट्रिक धागे): स्व-लॉकिंग क्षमता और निर्माण में आसानी के कारण सामान्य बन्धन के लिए व्यापक रूप से उपयोग किया जाता है।

- समलम्बाकार/वर्गाकार धागे: बोल्टों में दुर्लभ - अधिकतर विद्युत संचरण के लिए उपयोग किए जाते हैं (जैसे, जैक)।

- दिशादाएं हाथ से (घड़ी की दिशा में कसा हुआ) मानक है; बाएं हाथ से (घड़ी की विपरीत दिशा में कसा हुआ) केवल विशेष मामलों में उपयोग किया जाता है (जैसे, साइकिल पैडल, गोलाकार आरी ब्लेड) जहां परिचालन बल दाएं हाथ के धागे को ढीला कर सकते हैं।

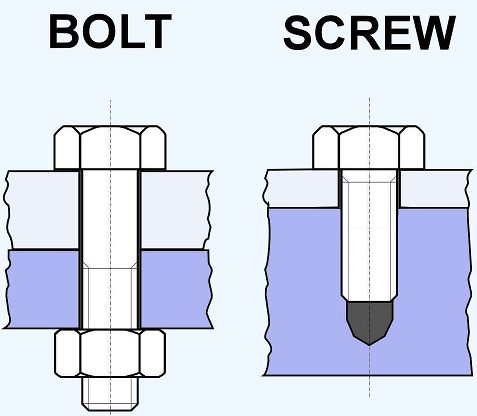

2.0बोल्ट बनाम स्क्रू: समान रूप के पीछे मूल अंतर

| आयाम | पेंच | पेंच |

| कोर परिभाषा | घटकों में बिना थ्रेड वाले छेदों से गुजरता है; नट द्वारा कसा जाता है। | छिद्रों में डाला जाता है, पूर्व-निर्मित धागों को जोड़ा जाता है या स्वयं ही काटा जाता है (स्व-टैपिंग); सिर के माध्यम से कसा जाता है (नट की आवश्यकता नहीं होती)। |

| धागे की विशेषताएँ | अधिकतर आंशिक रूप से थ्रेडेड (चिकनी शैंक + छोटा थ्रेडेड अनुभाग); विशिष्ट आवश्यकताओं के लिए पूर्ण रूप से थ्रेडेड प्रकार मौजूद हैं। | लगभग पूरी तरह से थ्रेडेड (धागे सिर के ठीक नीचे से टिप तक चलते हैं; कोई स्पष्ट चिकनी टांग नहीं)। |

| स्थापना निर्भरता | क्लैम्पिंग बल का विरोध करने के लिए नट की आवश्यकता होती है; घटकों में किसी टैप किए गए छेद की आवश्यकता नहीं होती। | किसी नट की आवश्यकता नहीं; यह पूर्व-टैप किए गए छिद्रों को बंद कर देता है या सामग्री (लकड़ी, पतली शीट धातु) में धागे काट देता है। |

| उपकरण का उपयोग | सिर पर रिंच/सॉकेट (या स्थिर सिर + घूर्णन नट, जैसे, कैरिज बोल्ट) के साथ कड़ा किया गया। | सिर पर लगे उपकरणों (स्क्रूड्राइवर, हेक्स कुंजी) के माध्यम से कसा जाता है; कोई नट नहीं। |

| लोड प्रदर्शन | चिकनी टांग कतरनी बल वितरित करती है; बेहतर कतरनी और तन्य शक्ति (भारी भार के लिए उपयुक्त)। | मजबूत पकड़ शक्ति लेकिन तनाव धागे की जड़ों पर केंद्रित होता है; कम कतरनी शक्ति (हल्के काम के लिए उपयुक्त)। |

| विशिष्ट अनुप्रयोग | संरचनात्मक स्टील कनेक्शन, मशीन बेस, पाइप फ्लैंज और ऑटोमोटिव चेसिस। | फर्नीचर संयोजन, इलेक्ट्रॉनिक आवास, शीट-मेटल बन्धन, और लकड़ी का काम। |

विशेष नोटसीमांत मामले (जैसे, एक हेक्स बोल्ट को सीधे टैप किए गए छेद में पिरोया जाता है) उनके मौलिक अंतर को नहीं बदलते हैं: बोल्ट स्वाभाविक रूप से नट के साथ उपयोग के लिए डिज़ाइन किए गए हैं, जबकि स्क्रू को सामग्री/नट के साथ सीधे जुड़ाव द्वारा परिभाषित किया जाता है।

3.0बोल्ट के सामान्य प्रकार और उनके अनुप्रयोग

बोल्ट का डिज़ाइन परिचालन स्थितियों (भार, घटक सामग्री, वातावरण, वियोजन आवृत्ति) के अनुरूप होना चाहिए। नीचे उद्योग में व्यापक रूप से उपयोग किए जाने वाले 10 बोल्ट प्रकार दिए गए हैं, साथ ही उनकी प्रमुख विशेषताएँ और अनुप्रयोग भी दिए गए हैं:

3.1हेक्स बोल्ट

- प्रमुख विशेषताऐं: आसान रिंच पकड़ के लिए छह-तरफा सिर (मानक या कम प्रोफ़ाइल); आंशिक रूप से थ्रेडेड (कतरनी प्रतिरोध के लिए चिकनी टांग) या पूरी तरह से थ्रेडेड डिज़ाइन में उपलब्ध है।

- लाभबहुमुखी, लागत प्रभावी, कुशल टॉर्क स्थानांतरण, अधिकांश उपकरणों के साथ संगत।

- अनुप्रयोग: सामान्य मशीनरी कनेक्शन (मोटर बेस-टू-फ्रेम), स्टील संरचना माध्यमिक जोड़, ऑटोमोटिव इंजन सहायक माउंटिंग, घरेलू उपकरण आंतरिक बन्धन।

3.2कैरिज बोल्ट

- प्रमुख विशेषताऐं: गोल/गुंबद के आकार का सिर (कोई पकड़ने वाला फ्लैट नहीं) सिर के नीचे एक छोटी चौकोर गर्दन के साथ (घूर्णन को रोकने के लिए चौकोर छेद/सामग्री में लॉक हो जाता है); लगभग पूरी तरह से थ्रेडेड (बड़े आकार के लिए आंशिक थ्रेडिंग दुर्लभ)।

- लाभ: एकल-हाथ से कसने में सक्षम बनाता है (सिर को पकड़ने की आवश्यकता नहीं होती); उभरे हुए सिर को सामान को नुकसान पहुंचाने से रोकता है।

- अनुप्रयोग: रेलिंग असेंबली, लकड़ी के बक्से/पैलेट, आउटडोर फर्नीचर (पार्क बेंच), लकड़ी के घटकों के साथ कृषि मशीनरी।

3.3फ्लैंज बोल्ट

- प्रमुख विशेषताऐं: सिर पर अभिन्न गोलाकार निकला हुआ किनारा (सिर से बड़ा); निकला हुआ किनारा सतहों में अक्सर दाँतेदार (एंटी-स्लिप) होते हैं; कुछ डिज़ाइनों में रबर/प्लास्टिक वाशर (सीलिंग + कंपन प्रतिरोध) शामिल होते हैं।

- लाभ: क्लैम्पिंग बल को बड़े क्षेत्र में फैलाता है (नरम पदार्थ के विरूपण को रोकता है, जैसे प्लास्टिक/एल्यूमीनियम); दांतेदार संरचना उच्च कंपन वाले वातावरण में ढीलेपन को कम करती है।

- अनुप्रयोग: पाइप फ्लैंज कनेक्शन (रासायनिक/जल पाइपलाइन), दबाव पोत कवर, ऑटोमोटिव ट्रांसमिशन-टू-इंजन जोड़, चिकित्सा उपकरण आवरण।

3.4कंधे बोल्ट

- प्रमुख विशेषताऐं: सिर और थ्रेडेड अनुभाग के बीच परिशुद्धता-मशीनीकृत चिकना बेलनाकार "कंधे" (h6/h7 सहनशीलता); कंधे का व्यास > धागे का व्यास; अनुकूलन योग्य कंधे की लंबाई।

- लाभ: कंधा घूर्णन/फिसलने वाले भागों (बेयरिंग, गियर) के लिए स्थान निर्धारण संदर्भ के रूप में कार्य करता है, जिससे समाक्षीयता सुनिश्चित होती है; धागों की सुरक्षा के लिए रेडियल भार वहन करता है।

- अनुप्रयोग: बेयरिंग हाउसिंग संरेखण, मशीन टूल फिक्स्चर, प्रिंटिंग प्रेस रोलर्स, सटीक उपकरण असेंबली।

3.5विस्तार बोल्ट

- प्रमुख विशेषताऐं: इसमें एक थ्रेडेड रॉड (संक्षारण प्रतिरोध के लिए Q235/45# स्टील या स्टेनलेस स्टील), पतली दीवार वाली विस्तार आस्तीन (जस्ती/स्टेनलेस स्टील), नट और वॉशर शामिल हैं; रॉड के अंत में एक पतला सिर है।

- काम के सिद्धांत: पूर्व-ड्रिल किए गए कंक्रीट/चिनाई के छेदों में डाला जाता है; नट को कसने से पतला सिर आस्तीन में खींच लिया जाता है, जिससे घर्षण एंकरिंग के लिए छेद की दीवारों के खिलाफ इसका विस्तार होता है।

- अनुप्रयोग: छत फ्रेम स्थापना, एयर कंडीशनिंग ब्रैकेट, बिजली के बक्से, दीवार पर लगे पानी के हीटर, साइनबोर्ड।

3.6सहारा देने की सिटकनी

- प्रमुख विशेषताऐंकंक्रीट के साथ जोड़ने के लिए अंतःस्थापित सिरों (हुक, एल-बेंड, या एंकर प्लेट) वाली लंबी छड़ें; खुला हुआ सिरा थ्रेडेड होता है; सामग्रियों में मध्यम कार्बन स्टील (Q345), मिश्र धातु स्टील, या स्टेनलेस स्टील (संक्षारक वातावरण) शामिल हैं।

- लाभकंक्रीट नींव में ढाला गया; भारी उपकरणों के लिए असाधारण पकड़ शक्ति प्रदान करता है (भार/कंपन के तहत आंदोलन/ढहने से बचाता है)।

- अनुप्रयोग: विद्युत संयंत्र भाप टर्बाइन/जनरेटर, बड़ी मोटरें (पंखे, पंप), भारी मशीन उपकरण, पुल समर्थन।

3.7स्टड बोल्ट

- प्रमुख विशेषताऐं: दोनों सिरों पर थ्रेडेड (बेमेल छेदों के लिए समान या अलग व्यास); बीच में चिकनी टांग (छोटे आकार पूरी तरह से थ्रेडेड हो सकते हैं)।

- लाभ: एक छोर ("स्थिर छोर") स्थायी रूप से टैप किए गए छेद में स्थापित किया जाता है; दूसरा ("सेवा छोर") एक नट के साथ सुरक्षित होता है - जो स्थिर धागों को नुकसान पहुंचाए बिना बार-बार अलग करने में सक्षम बनाता है।

- अनुप्रयोग: रासायनिक पाइपिंग फ्लैंज, ऑटोमोटिव सिलेंडर हेड-टू-ब्लॉक कनेक्शन, वाल्व बॉडी-टू-कवर जोड़, बॉयलर निरीक्षण दरवाजे।

3.8यू-बोल्ट

- प्रमुख विशेषताऐं: थ्रेडेड सिरों के साथ यू-आकार का डिज़ाइन; आंतरिक त्रिज्या सुरक्षित किए जा रहे बेलनाकार वस्तु (पाइप/रॉड) से मेल खाती है।

- लाभ: गोल वस्तुओं के चारों ओर समान रूप से क्लैंपिंग (कोई सतह क्षति नहीं); जटिल जुड़नार के बिना स्थापित करना आसान है।

- अनुप्रयोग: पानी/हीटिंग/गैस पाइपों को सुरक्षित करना, केबल ट्रे को लटकाना, ट्रैक्टर निकास पाइपों को जोड़ना।

3.9आई बोल्ट

- प्रमुख विशेषताऐंएक छोर पर वृत्ताकार लूप (आँख) (हुक उठाने के लिए) तथा दूसरे छोर पर बाह्य धागे; स्थिर-आँख (वेल्डेड) या कुंडा-आँख (घूमने योग्य) डिजाइनों में उपलब्ध।

- लाभ: घटकों को सुरक्षित रूप से उठाने में सक्षम बनाता है; स्विवेल-आई मॉडल कोणीय भार को समायोजित करते हैं।

- अनुप्रयोगमशीनरी भागों को उठाना, ओवरहेड उपकरण (प्रकाश, पंखे), समुद्री हार्डवेयर को लटकाना।

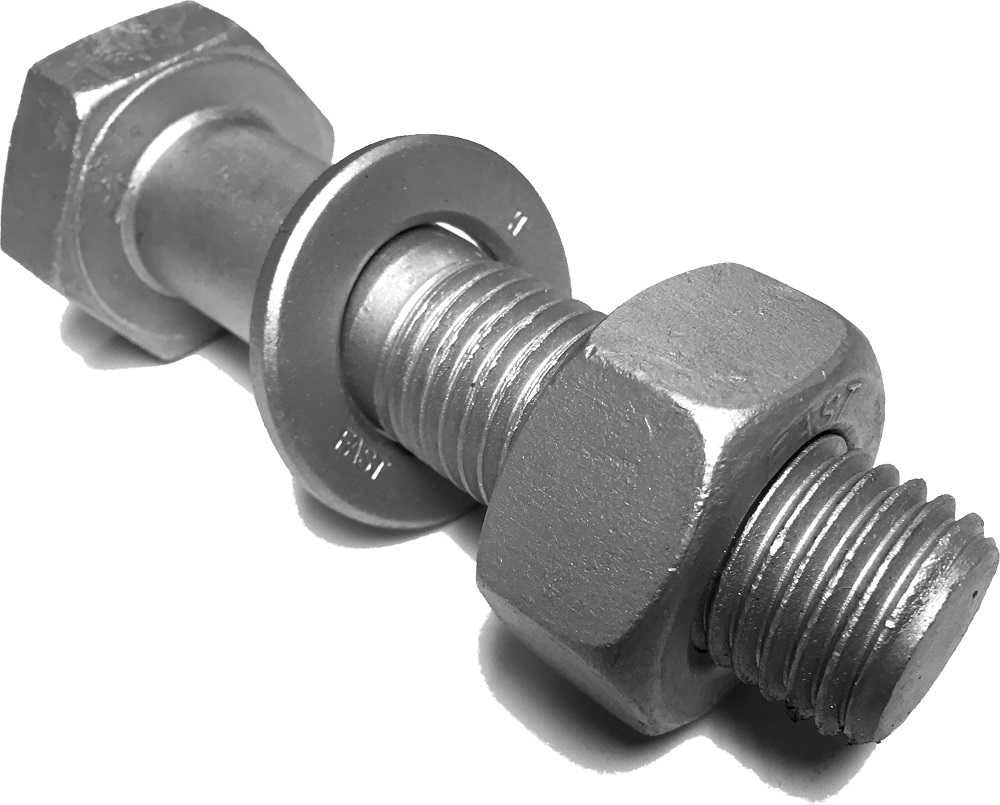

3.10उच्च-शक्ति संरचनात्मक बोल्ट

- प्रमुख विशेषताऐंमिश्र धातु इस्पात (40Cr, 35CrMo, 42CrMo) से निर्मित और ताप-उपचारित (शमन + टेम्परिंग); शक्ति ग्रेड: ISO 10.9/12.9 या ASTM A325/A490; ग्रेड के साथ चिह्नित शीर्ष (उदाहरण के लिए, "10.9," "A325"); उच्च शक्ति नट/वाशर के साथ जोड़ा गया।

- लाभ: असाधारण तन्यता, उपज, और थकान शक्ति; प्लास्टिक विरूपण के बिना उच्च भार / गतिशील तनाव का प्रतिरोध करता है।

- अनुप्रयोग: बड़े पुल स्टील जोड़ (केबल-स्टेड ब्रिज टावर), ऊंचे स्टील फ्रेमवर्क, क्रेन बूम, अपतटीय प्लेटफार्म।

4.0बोल्ट निर्माण प्रक्रिया: कच्चे माल से तैयार उत्पाद तक

बोल्ट की निर्माण प्रक्रिया उसके यांत्रिक गुणों, आयामी सटीकता और सेवा जीवन को निर्धारित करती है। मुख्य चरण इस प्रकार हैं:

4.1कच्चे माल की तैयारी

- सामग्री चयन:

- मानक बोल्ट (≤ISO 8.8): मध्यम/निम्न कार्बन स्टील (Q235, 45#).

- उच्च-शक्ति बोल्ट (≥ISO 10.9): मिश्र धातु इस्पात (थकान प्रतिरोध के लिए 40Cr, 35CrMo, 42CrMo, या 40CrNiMoA)।

- संक्षारण प्रतिरोधी बोल्ट: स्टेनलेस स्टील (304, 316), पीतल, नायलॉन।

- उच्च तापमान बोल्ट: गर्मी प्रतिरोधी मिश्र धातु (इनकोनेल 718, एएसटीएम ए193 बी7)।

- पूर्व-प्रशोधन: स्टील बार (बड़े बोल्ट) या तार (मध्यम/छोटे बोल्ट) का उपयोग करें; सतहों को साफ करें (जंग/तेल हटाएँ) और दोषों के लिए सामग्री का निरीक्षण करें (जैसे, दरारें, समावेशन)।

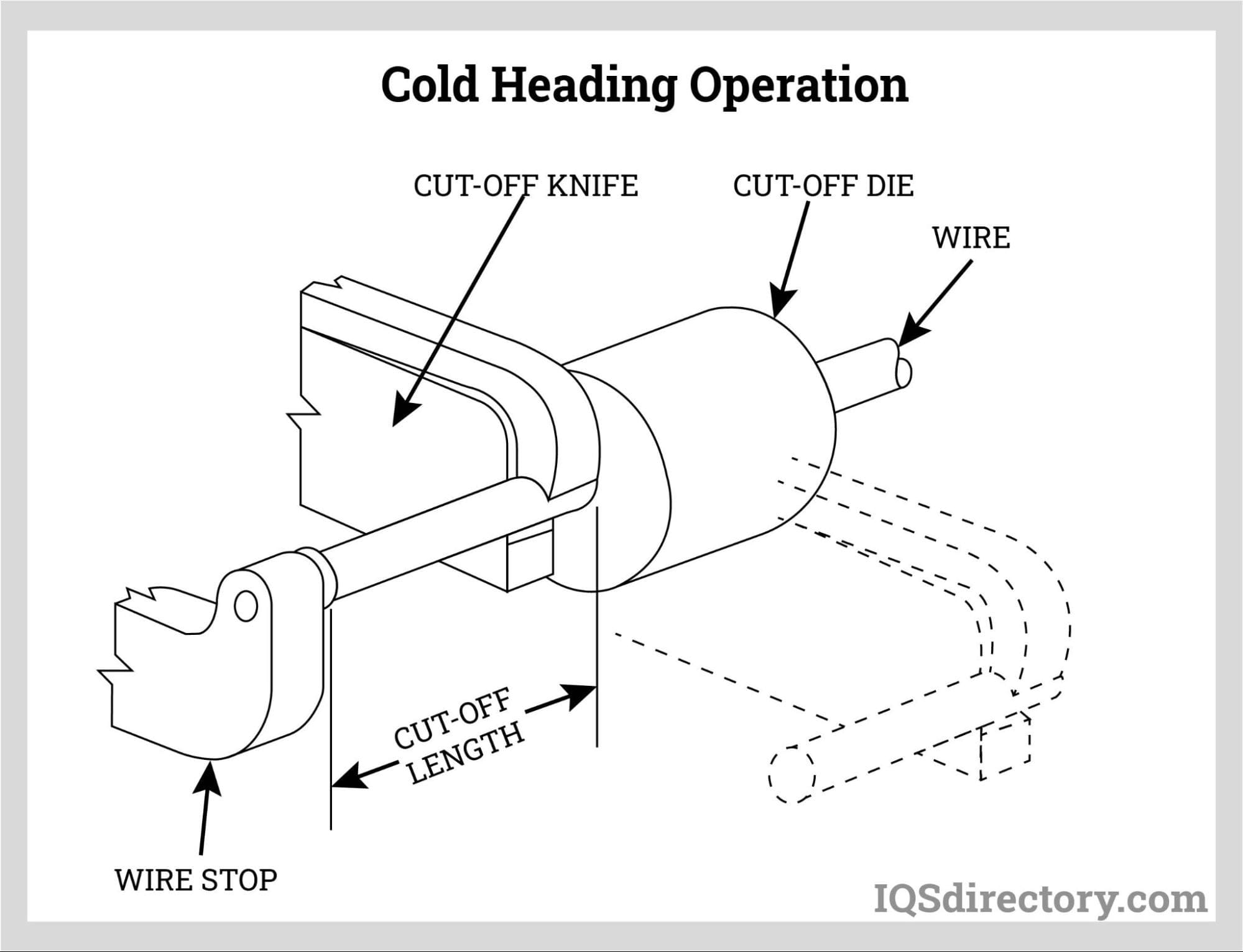

4.2गठन: सिर और टांग को आकार देना

- कोल्ड हेडिंगमध्यम/छोटे बोल्टों के लिए सबसे आम; बहु-स्टेशन मशीनों (उच्च दक्षता, अच्छी सतह परिष्करण) का उपयोग करके कमरे के तापमान पर रिक्त स्थान बनाता है।

- गर्म फोर्जिंग: बड़े/मोटे बोल्टों के लिए प्रयुक्त; स्टील को पुनःक्रिस्टलीकरण तापमान (~800-1200°C) से ऊपर गर्म करता है और सांचों में दबाता है (उच्च-शक्ति सामग्री को समायोजित करता है)।

4.3चम्फरिंग

- उद्देश्य: बोल्ट के थ्रेडेड सिरे को 45°–60° के कोण पर चैम्फर किया जाता है, जिसकी लंबाई थ्रेड पिच के लगभग 0.5–1 गुना होती है। यह टेपर बोल्ट को छेदों में आसानी से डालने में मदद करता है और स्थापना के दौरान थ्रेड को होने वाले नुकसान से बचाता है।

- प्रक्रिया एवं उपकरण: आयामी परिशुद्धता सुनिश्चित करने के लिए चैम्फरिंग आमतौर पर फॉर्मिंग के बाद और थ्रेडिंग से पहले की जाती है। औद्योगिक उत्पादन में, बार चैम्फरिंग मशीन इसका प्रयोग अक्सर किया जाता है, क्योंकि यह मैनुअल प्रसंस्करण की तुलना में सुसंगत कोण, चिकनी फिनिश और उच्च दक्षता प्रदान करता है।

4.4सूत्रण

- धागा रोलिंग: उच्च-शक्ति बोल्टों के लिए, थ्रेडिंग सबसे अधिक सामान्यतः एक का उपयोग करके प्राप्त की जाती है धागा रोलिंग मशीनइस प्रक्रिया में, पूर्व-निर्मित ब्लैंक को सर्पिल खांचे वाले रोलर्स के बीच दबाया जाता है, जिससे धातु प्लास्टिक रूप से प्रवाहित होती है और धागे बनते हैं। इस विधि में सामग्री नहीं हटाई जाती, जिसके परिणामस्वरूप बेहतर थकान प्रतिरोध के साथ मज़बूत धागे बनते हैं। उच्च-शक्ति मिश्रधातुओं से बने बोल्टों के लिए, कठोरता कम करने और रोलर के घिसाव को न्यूनतम रखने के लिए पूर्व-एनीलिंग की आवश्यकता हो सकती है।

- धागा काटने: छोटे बैच या कस्टमाइज़्ड बोल्ट के लिए, थ्रेडिंग लेथ, टैप या डाई से काटकर की जा सकती है। हालाँकि यह विधि उत्पादन में लचीलापन प्रदान करती है, लेकिन इससे रोल्ड थ्रेड की तुलना में अपेक्षाकृत कम मज़बूत थ्रेड बनते हैं और आमतौर पर प्रसंस्करण लागत भी ज़्यादा होती है।

4.5उष्मा उपचार

- मानक बोल्ट (≤ISO 8.8): सामान्यीकरण (लचीलापन में सुधार, आंतरिक तनाव कम करता है)।

- उच्च-शक्ति बोल्ट (≥ISO 10.9): शमन (800-900 डिग्री सेल्सियस तक गर्म करना, तेजी से ठंडा करना) + टेम्परिंग (400-600 डिग्री सेल्सियस तक गर्म करना, धीमी गति से ठंडा करना) शक्ति और कठोरता बढ़ाने के लिए।

- विशेष बोल्ट: समाधान उपचार (स्टेनलेस स्टील, संक्षारण प्रतिरोध में सुधार) या कार्बराइजिंग (पहनने के लिए प्रतिरोधी बोल्ट, उदाहरण के लिए, कृषि मशीनरी)।

4.6सतह का उपचार

- जस्ता चढ़ाना (इलेक्ट्रोप्लेटिंग/गर्म-डुबकी): इनडोर/शुष्क वातावरण के लिए संक्षारण प्रतिरोध; गर्म-डुबकी जस्ता बाहरी उपयोग के लिए बेहतर सुरक्षा प्रदान करता है।

- निकल/क्रोम चढ़ाना: सजावटी + संक्षारण प्रतिरोध (जैसे, फर्नीचर, उपभोक्ता इलेक्ट्रॉनिक्स)।

- डैक्रोमेट कोटिंग: समुद्री/रासायनिक वातावरण के लिए बेहतर संक्षारण प्रतिरोध (कोई हाइड्रोजन भंगुरता जोखिम नहीं)।

- कालापन/फॉस्फेटीकरण: इनडोर, कम संक्षारण वातावरण (जैसे, मशीनरी आंतरिक बोल्ट) के लिए कम लागत वाली जंग की रोकथाम।

4.7गुणवत्ता निरीक्षण

- आयामी जाँच: धागे का व्यास (प्रमुख/लघु/पिच), लंबाई, चम्फर और सहनशीलता (उदाहरण के लिए, पिच व्यास के लिए IT8) सत्यापित करें।

- यांत्रिक परीक्षण: तन्य शक्ति, उपज शक्ति, कठोरता (रॉकवेल/ब्रिनेल), और कतरनी शक्ति।

- सतह की जाँच: प्लेटिंग दोष (छीलना, छाले) या दरारों का निरीक्षण करें।

5.0प्रमुख शब्दावली और बोल्ट विनिर्देश व्याख्या

बोल्ट की अनुकूलता और भार वहन क्षमता के लिए तकनीकी मापदंडों को समझना महत्वपूर्ण है। नीचे मुख्य शब्द और विनिर्देशन विधियाँ दी गई हैं:

5.1थ्रेड-संबंधित शब्द

(1) धागे का व्यास

- प्रमुख व्यास (d): सबसे बड़ा धागा व्यास (शिखा से शिखा तक); नाममात्र बोल्ट व्यास के बराबर (उदाहरण के लिए, M10 = 10 मिमी)। नट चयन निर्धारित करता है (नट का छोटा व्यास बोल्ट के बड़े व्यास से मेल खाना चाहिए)।

- लघु व्यास (d1): सबसे छोटा धागा व्यास (जड़ से जड़ तक); सीधे कतरनी शक्ति को प्रभावित करता है (बड़ा d1 = अधिक कतरनी क्षेत्र)।

- पिच व्यास (d2): प्रमुख/लघु व्यासों का औसत; धागा फिट के लिए कुंजी (विचलन के कारण ढीला/तंग संयोजन होता है, IT8 वर्ग तक नियंत्रित)।

(2) पिच और थ्रेड प्रति इंच (टीपीआई)

- पिच (P, मीट्रिक): आसन्न शिखरों के बीच अक्षीय दूरी (मिमी)। मोटा पिच डिफ़ॉल्ट है (उदाहरण के लिए, M10 = 1.5 मिमी); महीन पिच स्पष्ट रूप से चिह्नित है (उदाहरण के लिए, M10×1.0)।

- टीपीआई (इंपीरियल)प्रति इंच धागों की संख्या (1 इंच = 25.4 मिमी)। उदाहरण: 1/4”-20 = 20 टीपीआई (पिच ≈ 1.27 मिमी)।

(3) धागे की दिशा और प्रोफ़ाइल

- दिशादायाँ हाथ (RH, मानक); बायाँ हाथ (LH, चिह्नित, उदाहरण के लिए, M10×1.0×50-LH).

- प्रोफ़ाइल: 60° त्रिकोणीय (मानक मीट्रिक/UNC/UNF धागे); 55° व्हिटवर्थ (पाइपिंग, बोल्ट के लिए दुर्लभ)।

5.2आयाम-संबंधी शब्द

(1) नाममात्र लंबाई (एल)

- परिभाषाबोल्ट की अक्षीय लंबाई, सिर के प्रकार के अनुसार अलग-अलग मापी जाती है:

- हेक्स/गोल शीर्ष: शीर्ष की बियरिंग सतह (नीचे सपाट) से लेकर शैंक अंत तक।

- काउंटरसंक हेड: हेड की ऊपरी सतह (सामग्री से समतल) से लेकर शैंक अंत तक।

- चयन नियम: सुनिश्चित करें कि बोल्ट सभी घटकों से होकर गुजरता है, नट से 1-3 धागे निकले हुए हैं (बहुत छोटा = कम क्लैम्पिंग बल; बहुत लंबा = सामग्री की बर्बादी/हस्तक्षेप)।

(2) शैंक व्यास (डी)

- चिकने शैंक का व्यास (नाममात्र व्यास के बराबर, उदाहरण के लिए, M10 = 10 मिमी)। घटकों में छेद का आकार: शैंक व्यास से 0.1–0.3 मिमी (मीट्रिक) या 0.004–0.012 इंच (इंपीरियल) बड़ा (चिकनी प्रविष्टि के लिए)।

(3) चम्फर (सी)

- स्थापना को निर्देशित करने और धागे की सुरक्षा के लिए शैंक का पतला अंत (45°/60° कोण, लंबाई 0.5–1× पिच)।

5.3विनिर्देश उदाहरण

मीट्रिक बोल्ट (आईएसओ मानक): M12-1.75×60-8.8-Zn

- M: मीट्रिक धागा

- 12: नाममात्र व्यास (12 मिमी)

- 75: पिच (मोटा, M12 के लिए डिफ़ॉल्ट)

- 60: नाममात्र लंबाई (60 मिमी)

- 8: शक्ति ग्रेड (तन्य शक्ति ≥800 MPa, उपज शक्ति ≥640 MPa)

- Zn: जस्ता-चढ़ाई सतह

इंपीरियल बोल्ट (SAE मानक): 5/16”-18×3”-ग्रेड 5-HD

- 5/16”: नाममात्र व्यास (~7.94 मिमी)

- 18: टीपीआई = 18 (पिच ≈1.41 मिमी)

- 3”: नाममात्र लंबाई (~76.2 मिमी)

- ग्रेड 5: शक्ति ग्रेड (तन्य ≥120 ksi, उपज ≥92 ksi)

- HD: हेक्स हेड

6.0बोल्ट की ताकत के ग्रेड: "संख्या चिह्नों" को समझना

शक्ति ग्रेड बोल्ट की तन्यता/उपज शक्ति को दर्शाते हैं, और मानक क्षेत्र के अनुसार अलग-अलग होते हैं। सबसे आम हैं ISO (मीट्रिक), SAE (इंपीरियल), और ASTM (विशेष अनुप्रयोग)।

6.1आईएसओ मानक (मीट्रिक बोल्ट, वैश्विक उपयोग)

ISO 898-1 द्वारा परिभाषित, एक बिंदु द्वारा अलग की गई दो संख्याओं द्वारा दर्शाया गया (उदाहरणार्थ, 8.8):

- पहली संख्या: न्यूनतम तन्य शक्ति (यूटीएस) एमपीए × 100 में (उदाहरण के लिए, "8" = ≥800 एमपीए)।

- दूसरा अंक: उपज अनुपात (उपज शक्ति/यूटीएस) × 0.1 (उदाहरण के लिए, “8” = उपज शक्ति ≥800×0.8=640 एमपीए)।

| आईएसओ ग्रेड | न्यूनतम तन्य शक्ति (एमपीए) | न्यूनतम उपज शक्ति (एमपीए) | सामग्री | विशिष्ट अनुप्रयोग |

| 4.6 | 400 | 240 | कम कार्बन स्टील (Q215) | हल्के-कर्तव्य (फर्नीचर, सरल ब्रैकेट) |

| 5.8 | 500 | 400 | मध्यम कार्बन स्टील (Q235) | सामान्य मशीनरी (मोटर संलग्नक) |

| 8.8 | 800 | 640 | 45# स्टील / 40Cr | भारी-भरकम (उपकरण आधार, पाइपलाइन) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | उच्च-शक्ति (ऑटोमोटिव चेसिस) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | अत्यधिक शक्ति (एयरोस्पेस, भारी मशीनरी) |

6.2SAE मानक (इंपीरियल बोल्ट्स, अमेरिकी प्रभुत्व)

SAE J429 द्वारा परिभाषित, "ग्रेड + संख्या" (जैसे, ग्रेड 5) के रूप में दर्शाया गया, ksi में इकाइयाँ (1 ksi = 6.89 MPa):

| एसएई ग्रेड | न्यूनतम तन्य शक्ति (ksi) | न्यूनतम उपज शक्ति (ksi) | सामग्री | विशिष्ट अनुप्रयोग |

| ग्रेड 2 | 74 | 33 | कम कार्बन इस्पात | हल्के-कर्तव्य (उपकरण आवास) |

| ग्रेड 5 | 120 | 92 | 1045 स्टील | सामान्य भारी-ड्यूटी (इंजन ब्रैकेट) |

| कक्षा 8 | 150 | 130 | 4140 स्टील | उच्च शक्ति (ड्राइव शाफ्ट, भारी उपकरण) |

6.3ASTM मानक (विशेष अनुप्रयोग, अमेरिकी प्रभुत्व)

उच्च तापमान, उच्च दबाव या संक्षारण प्रतिरोधी परिदृश्यों पर ध्यान केंद्रित करें:

| एएसटीएम मानक | शक्ति समतुल्य | सामग्री | अनुप्रयोग |

| एएसटीएम ए307 | एसएई ग्रेड 2 | कार्बन स्टील | हल्के-कर्तव्य भवन (छत ढांचे) |

| एएसटीएम ए325 | आईएसओ 8.8 (लगभग) | मिश्र धातु इस्पात (1045, 4140) | इस्पात संरचनाएं (पुल, ऊंची इमारतें) |

| एएसटीएम ए490 | आईएसओ 10.9 (लगभग) | उच्च शक्ति मिश्र धातु इस्पात | अत्यधिक भार वाली इस्पात संरचनाएं |

| एएसटीएम ए193 बी7 | आईएसओ 10.9 | क्रोमियम-मोलिब्डेनम स्टील | उच्च तापमान (रासायनिक पाइपलाइनें, अधिकतम 482°C) |

| एएसटीएम ए193 बी16 | आईएसओ 12.9 | निकल-क्रोमियम-मोलिब्डेनम स्टील | अति-उच्च-तापमान (बॉयलर, 649°C अधिकतम) |

6.4शक्ति ग्रेड के चयन के सिद्धांत

- अति-विशिष्टीकरण से बचें: उच्च शक्ति वाले बोल्ट महंगे होते हैं और उनके लिए उपयुक्त नट/वाशर की आवश्यकता होती है (उदाहरण के लिए, फर्नीचर के लिए 4.6/5.8 पर्याप्त है)।

- लोड/पर्यावरण का मिलान करें: कतरनी/गतिशील भार (ऑटोमोटिव चेसिस) के लिए ≥ISO 8.8 की आवश्यकता होती है; उच्च तापमान (बॉयलर) के लिए ASTM A193 की आवश्यकता होती है; संक्षारण के लिए समान शक्ति वाले स्टेनलेस स्टील (304/316) की आवश्यकता होती है।

- कोई ग्रेड मिश्रण नहीं: ग्रेड 8 को ग्रेड 2 (अपर्याप्त शक्ति) या इसके विपरीत (अत्यधिक क्लैम्पिंग बल घटकों को विकृत कर देता है) से प्रतिस्थापित न करें।

7.0बोल्ट चयन और स्थापना दिशानिर्देश

बोल्ट चयन में परिचालन स्थितियों, पैरामीटर मिलान और लागत नियंत्रण का संतुलन होना चाहिए। इस चरण-दर-चरण तर्क का पालन करें:

7.1परिचालन स्थितियों को स्पष्ट करें

(1) लोड प्रकार और परिमाण

- लोड प्रकार:

- तनाव (उदाहरण के लिए, लिफ्टिंग बोल्ट): पूर्ण/आंशिक रूप से थ्रेडेड बोल्ट (पर्याप्त थ्रेड जुड़ाव सुनिश्चित करें)।

- कतरनी (उदाहरण के लिए, स्टील जोड़): आंशिक रूप से थ्रेडेड बोल्ट (चिकनी शैंक कतरनी बल वितरित करता है, थ्रेड रूट विफलता से बचाता है)।

- संयुक्त तनाव-कतरनी (उदाहरणार्थ, ड्राइव शाफ्ट): चिकने शैंक्स के साथ उच्च शक्ति वाले बोल्ट (≥ISO 8.8)।

- लोड परिमाण: आवश्यक तन्यता/उपज शक्ति की गणना करें (उदाहरण के लिए, ≥600 MPa → ISO 8.8)।

(2) स्थापना वातावरण

- संक्षारक (आर्द्र/अम्लीय/समुद्री): स्टेनलेस स्टील (304/316) या डैक्रोमेट-लेपित बोल्ट।

- उच्च तापमान (>200°C): ASTM A193 B7/B16 या इनकोनेल बोल्ट.

- उच्च-कंपन (इंजन): फ्लैंज बोल्ट (दाँतेदार) + लॉकिंग नट/थ्रेड-लॉकिंग चिपकाने वाले पदार्थ।

(3) असेंबली/रखरखाव की आवश्यकताएं

- बार-बार वियोजन: स्टड बोल्ट (स्थिर अंत टैप किए गए छेद की रक्षा करता है)।

- सीमित स्थान: लो-प्रोफाइल हेक्स बोल्ट या काउंटरसंक बोल्ट।

- एकल-हाथ संचालन: कैरिज बोल्ट (स्क्वायर गर्दन रोटेशन को रोकता है)।

7.2कोर पैरामीटर्स का मिलान करें

- आयामी मिलान:

- व्यास: घटक के छेद से मिलान करें (शैंक से 0.1-0.3 मिमी बड़ा)।

- लंबाई: कुल घटक मोटाई + नट मोटाई + 1–3 थ्रेड मोड़ (उदाहरण के लिए, 20 मिमी घटक + 8 मिमी नट → 30 मिमी बोल्ट)।

- धागा प्रकार: मीट्रिक/इंपीरियल (विनिमेय नहीं).

- सामग्री/सतह उपचार मिलान:

- सामान्य उपयोग: 45# स्टील + जस्ता चढ़ाना।

- संक्षारण: 316 स्टेनलेस स्टील.

- आउटडोर: गर्म-डुबकी जस्ता चढ़ाना।

7.3लागत पर नियंत्रण

- मानक आकारों को प्राथमिकता दें: M6/M8/M10 (बड़े पैमाने पर उत्पादित, कम लागत) कस्टम आकार पर।

- सामग्री/प्रक्रिया का अनुकूलन करें: कार्बन स्टील (मिश्र धातु स्टील से सस्ता) + कोल्ड हेडिंग (गर्म फोर्जिंग से सस्ता) + थ्रेड रोलिंग (कटिंग से सस्ता)।

7.4स्थापना नोट्स

- सही उपकरणों का उपयोग करें: रिंच/सॉकेट का आकार मिलाएं (समायोज्य रिंच से बचें, जो फिसल जाते हैं और सिर को नुकसान पहुंचाते हैं)।

- कसने वाले टॉर्क को नियंत्रित करें: टॉर्क तालिकाओं का पालन करें (उदाहरण के लिए, M10×8.8 → 35–45 N·m; अतिरिक्त टॉर्क = बोल्ट टूटना/विरूपण; अपर्याप्त = कम क्लैम्पिंग बल)।

- हाइड्रोजन भंगुरता को रोकेंउच्च शक्ति वाले बोल्ट (≥ISO 10.9) को प्लेटिंग के बाद हाइड्रोजन रिलीफ (2-4 घंटे के लिए 200-230°C) की आवश्यकता होती है।

- नियमित निरीक्षण: कंपन-प्रवण बोल्ट (इंजन) → आवधिक पुनः कसना।

8.0निष्कर्ष

बोल्ट, भले ही आकार में छोटे हों, यांत्रिक और संरचनात्मक सुरक्षा की रीढ़ हैं। इनका डिज़ाइन, निर्माण और चयन सटीक इंजीनियरिंग तर्क पर आधारित है—“कतरनी भार के लिए चिकने शैंक” से लेकर “अत्यधिक मज़बूती के लिए ISO 12.9” तक, हर विवरण वास्तविक दुनिया की ज़रूरतों के अनुरूप है।

कनेक्शन की विश्वसनीयता सुनिश्चित करने के लिए, "बोल्ट सामान्य होते हैं" या "ज़्यादा मज़बूती = बेहतर" जैसी ग़लतफ़हमियों से बचें। इसके बजाय, भार, वातावरण और मापदंडों का व्यवस्थित विश्लेषण करें, और शब्दावली (जैसे, चम्फर) को निर्माण (जैसे, पोस्ट-फ़ॉर्मिंग चम्फरिंग) और स्थापना (जैसे, गाइडेड इंसर्शन) से जोड़ें।

इंजीनियरों, तकनीशियनों और ऑपरेटरों के लिए, इस ज्ञान में निपुणता प्राप्त करने से न केवल दक्षता में सुधार होता है, बल्कि दीर्घावधि में उपकरण/संरचना की स्थिरता भी सुरक्षित रहती है।

संदर्भ

wilsongarner.com/what-is-a-bolt/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt