- 1.0औद्योगिक विनिर्माण में एल्युमीनियम एक्सट्रूज़न को पसंदीदा प्रक्रिया क्यों माना जाता है?

- 2.0एक्सट्रूज़न के लिए एल्युमीनियम मिश्र धातुओं के मुख्य भौतिक लाभ क्या हैं?

- 3.0एक्सट्रूज़न प्रक्रिया से कौन से अनूठे प्रतिस्पर्धी लाभ मिलते हैं?

- 4.0एल्युमिनियम एक्सट्रूज़न प्रक्रिया के सिद्धांत और मुख्य चरण क्या हैं?

- 4.1एल्युमिनियम एक्सट्रूज़न का मूल सिद्धांत क्या है?

- 4.2बिलेट से लेकर तैयार एक्सट्रूज़न तक उत्पादन के प्रमुख चरण क्या हैं?

- 4.3एल्युमिनियम एक्सट्रूज़न के मुख्य तकनीकी मापदंडों को कैसे नियंत्रित किया जाए?

- 4.4एक्सट्रूज़न अनुपात उत्पाद की मजबूती और प्रसंस्करण की कठिनाई के बीच संतुलन कैसे बनाता है?

- 4.5आकार कारक और परिवृत्त व्यास प्रक्रिया डिजाइन को कैसे प्रभावित करते हैं?

- 4.6आकार कारक वर्गीकरण और प्रक्रिया आवश्यकताएँ

- 4.7परिवृत्त का व्यास और प्रेस चयन

- 4.8तापमान और एक्सट्रूज़न गति के लिए प्रमुख नियंत्रण बिंदु क्या हैं?

- 4.9एल्युमिनियम मिश्र धातु के ग्रेड और ऊष्मा उपचार प्रक्रियाओं का चयन कैसे करें?

- 5.0सामान्य एल्युमिनियम मिश्र धातु ग्रेड के लिए चयन मार्गदर्शिका क्या है?

- 6.0विभिन्न ताप उपचार स्थितियों के लिए अनुप्रयोग परिदृश्य क्या हैं?

- 7.0एल्युमीनियम एक्सट्रूज़न में होने वाली सामान्य खामियों को कैसे रोका जा सकता है?

- 8.0एल्युमिनियम एक्सट्रूज़न में पाए जाने वाले सामान्य दोष क्या हैं?

- 9.0इन दोषों के कारण और निवारक उपाय क्या हैं?

- 10.0एल्युमिनियम एक्सट्रूज़न उत्पादों के लिए मुख्य अनुप्रयोग परिदृश्य क्या हैं?

- 11.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

1.0औद्योगिक विनिर्माण में एल्युमीनियम एक्सट्रूज़न को पसंदीदा प्रक्रिया क्यों माना जाता है?

एल्यूमीनियम मिश्र धातु के गुणों और स्वयं एक्सट्रूज़न प्रक्रिया के संयुक्त लाभों के कारण एल्यूमीनियम एक्सट्रूज़न एक पसंदीदा विनिर्माण समाधान बन गया है। ये दोनों मिलकर प्रदर्शन, लागत दक्षता और स्थिरता के मामले में अद्वितीय प्रतिस्पर्धात्मकता प्रदान करते हैं।

2.0एक्सट्रूज़न के लिए एल्युमीनियम मिश्र धातुओं के मुख्य भौतिक लाभ क्या हैं?

एल्युमिनियम मिश्र धातुएं स्वाभाविक रूप से एक्सट्रूज़न के लिए उपयुक्त होती हैं। स्टील और तांबे जैसी पारंपरिक धातुओं की तुलना में, वे प्रमुख प्रदर्शन मापदंडों में स्पष्ट लाभ प्रदान करती हैं:

- बेहद हल्काकेवल 2.7 ग्राम/सेमी³ के घनत्व के साथ—जो स्टील के घनत्व का लगभग एक तिहाई है—एल्यूमीनियम एक्सट्रूज़न समान शक्ति आवश्यकताओं के तहत घटक के वजन को 10%–20% तक कम कर सकते हैं, जिससे वे वाहन के हल्केपन और कर्टन वॉल सिस्टम में संरचनात्मक अनुकूलन के लिए आदर्श बन जाते हैं।

- उच्च शक्ति और ढलाई क्षमतामानक एल्युमीनियम मिश्रधातु 100-150 एमपीए की यील्ड स्ट्रेंथ प्रदान करते हैं, जो हीट ट्रीटमेंट के बाद 240 एमपीए से अधिक हो सकती है। यह संतुलन हल्के परिशुद्ध घटकों और मचान तथा पुल की रेलिंग जैसे भारी-भरकम संरचनात्मक अनुप्रयोगों दोनों के लिए उपयुक्त है।

- प्राकृतिक संक्षारण प्रतिरोधएल्युमिनियम हवा में तेजी से एक घनी Al₂O₃ ऑक्साइड परत बना लेता है, जिससे बिना कोटिंग वाले उत्पाद लंबे समय तक बाहरी उपयोग में जंग लगने से बच जाते हैं। एनोडाइजिंग या पाउडर कोटिंग के साथ मिलाने पर, तटीय और औद्योगिक वातावरण के लिए जंग प्रतिरोधक क्षमता और भी बढ़ जाती है।

- उच्च स्थिरता और पुनर्चक्रण क्षमताएल्युमिनियम 100% पुनर्चक्रण योग्य है। पुनर्चक्रित एल्युमिनियम के उत्पादन में प्राथमिक एल्युमिनियम के लिए आवश्यक ऊर्जा का केवल 5% ही उपभोग होता है, जिससे कार्बन उत्सर्जन में 95% तक की कमी आती है और यह वैश्विक कार्बन उत्सर्जन कम करने की पहलों के अनुरूप है।

- व्यापक कार्यात्मक प्रदर्शनएल्युमिनियम की तापीय चालकता स्टील की तुलना में लगभग पाँच गुना अधिक होती है, जो इसे हीट सिंक के लिए आदर्श बनाती है। इसकी उत्कृष्ट विद्युत चालकता और कम वजन बसबार और चालक सपोर्ट के लिए उपयुक्त हैं, जबकि गैर-चुंबकीय और गैर-दहनशील गुण चिकित्सा और अग्निरोधी भवन निर्माण संबंधी आवश्यकताओं को पूरा करते हैं।

3.0एक्सट्रूज़न प्रक्रिया से कौन से अनूठे प्रतिस्पर्धी लाभ मिलते हैं?

यदि एल्युमीनियम मिश्र धातु "सर्वोत्तम आधार सामग्री" है, तो एक्सट्रूज़न "सटीक आकार देने का उपकरण" है। ऊष्मा और दबाव को एक ही निर्माण प्रक्रिया में एकीकृत करके, एक्सट्रूज़न ऐसे लाभ प्रदान करता है जिन्हें पारंपरिक विधियों से प्राप्त करना कठिन है:

- असाधारण डिज़ाइन स्वतंत्रताजटिल क्रॉस-सेक्शन—जिनमें मल्टी-स्लॉट प्रोफाइल, खोखले चैंबर और अनियमित ज्यामिति शामिल हैं—को द्वितीयक वेल्डिंग के बिना एक ही चरण में एक्सट्रूड किया जा सकता है, जिससे कमजोर जोड़ समाप्त हो जाते हैं और दक्षता और आयामी सटीकता में काफी सुधार होता है।

- उच्च-आयामी संगतिआधुनिक एक्सट्रूज़न उपकरण मानक प्रोफ़ाइल सहनशीलता को ±0.1 मिमी के भीतर नियंत्रित करते हैं, जबकि उच्च परिशुद्धता वाले उत्पाद ±0.05 मिमी तक पहुँचते हैं। निरंतर निर्माण प्रक्रिया बैचों में एकसमान आयाम और प्रदर्शन सुनिश्चित करती है, जिससे ढलाई में आम तौर पर होने वाली भिन्नता से बचा जा सकता है।

- मशीनिंग और असेंबली में आसानीएल्युमिनियम को काटना, ड्रिल करना और मोड़ना आसान है। टी-स्लॉट और स्क्रू चैनल जैसी असेंबली सुविधाओं को एक्सट्रूज़न के दौरान एकीकृत किया जा सकता है, जिससे द्वितीयक ड्रिलिंग या वेल्डिंग की आवश्यकता समाप्त हो जाती है और असेंबली दक्षता में 30% से अधिक सुधार होता है।

- उत्कृष्ट सतह उपचार अनुकूलताएक्सट्रूज़न एनोडाइजिंग, पाउडर कोटिंग और इलेक्ट्रोफोरेटिक पेंटिंग को आसानी से सपोर्ट करते हैं, जिससे विभिन्न अनुप्रयोगों के अनुरूप संक्षारण प्रतिरोध, घिसाव प्रतिरोध और सौंदर्यपूर्ण फिनिश मिलती है।

4.0एल्युमिनियम एक्सट्रूज़न प्रक्रिया के सिद्धांत और मुख्य चरण क्या हैं?

एल्युमीनियम एक्सट्रूज़न प्रक्रिया को संक्षेप में "थर्मल सॉफ्टनिंग + डाई शेपिंग + निरंतर निर्माण" के रूप में वर्णित किया जा सकता है। बिलेट से लेकर तैयार उत्पाद तक, कई सटीक रूप से नियंत्रित चरण एक साथ मिलकर निरंतर गुणवत्ता सुनिश्चित करते हैं।

4.1एल्युमिनियम एक्सट्रूज़न का मूल सिद्धांत क्या है?

एल्यूमीनियम एक्सट्रूज़न में एल्यूमीनियम मिश्र धातु के बिलेट्स को लगभग 450-500 डिग्री सेल्सियस पर थर्मोप्लास्टिक अवस्था तक गर्म किया जाता है। एक्सट्रूज़न प्रेस द्वारा उत्पन्न उच्च दबाव (आमतौर पर 100-300 एमपीए) के तहत, धातु को एक विशेष रूप से डिज़ाइन किए गए डाई से गुजारकर विशिष्ट क्रॉस-सेक्शन वाले प्रोफाइल, ट्यूब या बार बनाए जाते हैं। यह प्रक्रिया टूथपेस्ट निचोड़ने जैसी है: बिलेट सामग्री का काम करता है और डाई आउटलेट का—हालांकि दोषों से बचने के लिए तापमान, दबाव और गति का सटीक नियंत्रण महत्वपूर्ण है। संरचनात्मक आवश्यकताओं के आधार पर, एक्सट्रूज़न को मुख्य रूप से दो प्रकारों में वर्गीकृत किया जाता है:

- प्रत्यक्ष एक्सट्रूज़नबाजार में उत्पादित कुल 80% से अधिक हिस्से में, रैम द्वारा बिलेट को सीधे डाई की ओर धकेला जाता है। यह प्रक्रिया सरल सेटअप और उच्च दक्षता वाली है, जो ठोस छड़ों, मानक प्रोफाइल और साधारण ट्यूबों के लिए उपयुक्त है।

- खोखला एक्सट्रूज़नइस प्रक्रिया में धातु को डाई ब्रिज द्वारा विभाजित किया जाता है और वेल्डिंग चैम्बर में फिर से जोड़ा जाता है, जिसके बाद यह खोखले प्रोफाइल के रूप में बाहर निकलती है। यह अधिक जटिल प्रक्रिया कर्टन वॉल फ्रेमवर्क और ऑटोमोटिव संरचनात्मक घटकों में उपयोग किए जाने वाले एकीकृत खोखले खंडों को संभव बनाती है।

4.2बिलेट से लेकर तैयार एक्सट्रूज़न तक उत्पादन के प्रमुख चरण क्या हैं?

एक संपूर्ण एल्युमीनियम एक्सट्रूज़न लाइन में सात आवश्यक चरण होते हैं, जिनमें से प्रत्येक सख्त तकनीकी मानकों द्वारा नियंत्रित होता है:

- कच्चे माल की तैयारीप्रदर्शन संबंधी आवश्यकताओं को पूरा करने के लिए मिश्रधातु तत्वों को उचित अनुपात में मिलाया जाता है, पिघलाया जाता है और बिलेट्स में ढाला जाता है। समरूपीकरण एनीलिंग द्वारा पृथक्करण को समाप्त किया जाता है, जबकि अल्ट्रासोनिक निरीक्षण द्वारा छिद्रयुक्त या दरारों वाले बिलेट्स को हटाकर सामग्री की अखंडता सुनिश्चित की जाती है।

- डाई डिजाइन और निर्माणक्रॉस-सेक्शन ड्राइंग के आधार पर, सीएडी का उपयोग करके डाई डिज़ाइन की जाती है और धातु प्रवाह को नियंत्रित करने के लिए सिमुलेशन सॉफ़्टवेयर के साथ अनुकूलित की जाती है। आमतौर पर एच13 टूल स्टील का उपयोग किया जाता है, जिसमें डाई की सहनशीलता ±0.03 मिमी के भीतर नियंत्रित होती है। डाई के जीवनकाल को बढ़ाने के लिए नाइट्राइडिंग या पीवीडी कोटिंग की जाती है।

- गरम करनामिश्र धातु की संरचना के आधार पर बिलेट्स को 450-500 डिग्री सेल्सियस तक गर्म किया जाता है, जबकि डाइज़ को 250-350 डिग्री सेल्सियस तक पहले से गर्म किया जाता है ताकि धातु का सुचारू प्रवाह, उचित प्लास्टिसिटी और डाई के घिसाव या सतह पर खरोंच को कम किया जा सके।

- एक्सट्रूज़न निर्माणगर्म किए गए बिलेट्स को कंटेनर में लोड किया जाता है, और रैम 5-15 मीटर/मिनट की गति से दबाव डालकर प्रोफाइल को लगातार डाई से बाहर निकालता है। सरल खंडों के लिए उच्च गति संभव है, जबकि जटिल ज्यामितियों के लिए घर्षण को कम करने के लिए कम गति और ग्रेफाइट-आधारित स्नेहन की आवश्यकता होती है।

- ठंडा करना और सीधा करना: गर्म एक्सट्रूज़न (300–400°C) को आयामों को स्थिर करने के लिए हवा या पानी का उपयोग करके तेजी से ठंडा किया जाता है। हाइड्रोलिक स्ट्रेटनिंग द्वारा झुकाव या मरोड़ को ठीक करके सीधापन और सहनशीलता की आवश्यकताओं को पूरा किया जाता है।

- कटिंग और द्वितीयक निर्माणग्राहक द्वारा निर्दिष्ट लंबाई (आमतौर पर 3-6 मीटर) में प्रोफाइल को काटने के लिए कूलिंग सिस्टम से लैस विशेष एल्यूमीनियम कटिंग आरी का उपयोग किया जाता है ताकि ऑक्सीकरण या विरूपण को रोका जा सके। फ्रेम और सपोर्ट घटकों को घुमाव या कोण प्राप्त करने के लिए मोड़ने की प्रक्रिया से गुजरना पड़ सकता है, जिसमें दरार या वापस अपनी जगह पर आने से रोकने के लिए सटीक नियंत्रण रखा जाता है।

- सतही उपचार और अंतिम निरीक्षणउपयोग की आवश्यकताओं के आधार पर, संक्षारण प्रतिरोध और दिखावट को बेहतर बनाने के लिए एनोडाइजिंग या पाउडर कोटिंग की जाती है। कैलिपर्स और सीएमएम का उपयोग करके आयामी जाँच की जाती है, यांत्रिक गुणों का नमूना लिया जाता है, और अल्ट्रासोनिक परीक्षण द्वारा आंतरिक दोषों का पता लगाया जाता है। योग्य उत्पादों को परिवहन के दौरान सुरक्षा के लिए फिल्म में लपेटा जाता है।

4.3एल्युमिनियम एक्सट्रूज़न के मुख्य तकनीकी मापदंडों को कैसे नियंत्रित किया जाए?

उत्पाद की गुणवत्ता और उत्पादन क्षमता को तकनीकी मापदंड सीधे तौर पर निर्धारित करते हैं। उच्च गुणवत्ता वाले एल्युमीनियम एक्सट्रूज़न को प्राप्त करने के लिए प्रमुख मापदंडों के नियंत्रण तर्क में महारत हासिल करना आवश्यक है।

4.4एक्सट्रूज़न अनुपात उत्पाद की मजबूती और प्रसंस्करण की कठिनाई के बीच संतुलन कैसे बनाता है?

एक्सट्रूज़न अनुपात, बिलेट के अनुप्रस्थ काट क्षेत्रफल और तैयार उत्पाद के अनुप्रस्थ काट क्षेत्रफल का अनुपात है, जिसकी गणना इस प्रकार की जाती है: एक्सट्रूज़न अनुपात (K) = बिलेट क्षेत्रफल (A₀) / तैयार प्रोफ़ाइल क्षेत्रफल (A₁)।

| एक्सट्रूज़न अनुपात सीमा | विशेषताएं और प्रभाव |

| K < 20 | धातु के अपर्याप्त विरूपण से मोटे दाने, कमज़ोर शक्ति और सूक्ष्म संरचनात्मक असमानता का अधिक जोखिम होता है। |

| के > 80 | एक्सट्रूज़न दबाव में तेजी से वृद्धि होती है, जिससे डाई का घिसाव तेज हो जाता है और सतह पर खरोंच और दरारें पड़ने की संभावना बढ़ जाती है। |

| 30–60 (6063/6061 के लिए इष्टतम) | यह पर्याप्त विरूपण, उत्कृष्ट यांत्रिक गुण और उत्पादकता तथा डाई के जीवनकाल के बीच संतुलित तालमेल प्रदान करता है। |

4.5आकार कारक और परिवृत्त व्यास प्रक्रिया डिजाइन को कैसे प्रभावित करते हैं?

4.6आकार कारक वर्गीकरण और प्रक्रिया आवश्यकताएँ

आकार कारकअनुप्रस्थ काट की परिधि और क्षेत्रफल के अनुपात के रूप में परिभाषित, यह प्रोफाइल की जटिलता को दर्शाता है। उच्च मान अधिक कठिन धातु प्रवाह को इंगित करते हैं।

| आकार कारक सीमा | प्रोफ़ाइल प्रकार | प्रक्रिया आवश्यकताएँ |

| < 100 | सरल खंड (गोल, आयताकार) | कम एक्सट्रूज़न कठिनाई, उच्च गति और उच्च एक्सट्रूज़न अनुपात के लिए उपयुक्त। |

| > 200 | जटिल खंड (बहु-स्लॉट, पतली दीवार, अनियमित) | इसमें घुमाव और असमान दीवार की मोटाई को रोकने के लिए एक्सट्रूज़न की गति को कम करने और डाई प्रवाह संतुलन को अनुकूलित करने की आवश्यकता होती है। |

4.7परिवृत्त का व्यास और प्रेस चयन

परिवृत्त का व्यास: प्रोफाइल क्रॉस-सेक्शन को घेरने वाला न्यूनतम वृत्त, जो डाई के आकार और प्रेस के चयन को निर्धारित करता है।

| एक्सट्रूज़न प्रेस प्रकार | कंटेनर व्यास | उपयुक्त प्रोफाइल |

| छोटा | ≤150 मिमी | 150 मिमी से कम व्यास वाले छोटे घटक। |

| मध्यम | 150–250 मिमी | खिड़की और दरवाजे के प्रोफाइल, ऑटोमोटिव ट्रिम। |

| बड़ा | >250 मिमी | परदे की दीवार के खंभे, पुल के संरचनात्मक घटक। |

4.8तापमान और एक्सट्रूज़न गति के लिए प्रमुख नियंत्रण बिंदु क्या हैं?

तापमान और गति को मिश्र धातु के प्रकार के अनुसार सटीक रूप से समायोजित किया जाना चाहिए। विशिष्ट संदर्भ पैरामीटर इस प्रकार हैं:

| मिश्र धातु ग्रेड | बिलेट तापमान | कंटेनर तापमान | डाई तापमान | अनुशंसित गति | लागू उत्पाद |

| 6063 | 480–500 डिग्री सेल्सियस | 500–520 डिग्री सेल्सियस | 300–350 डिग्री सेल्सियस | 5–10 मीटर/मिनट | मध्यम-जटिलता वाले अनुभाग |

| 6061 | 460–480 डिग्री सेल्सियस | 480–500 डिग्री सेल्सियस | 280–320 डिग्री सेल्सियस | 3–8 मीटर/मिनट | उच्च-शक्ति संरचनात्मक घटक |

| 7005 | 450–470 डिग्री सेल्सियस | 470–490 डिग्री सेल्सियस | 250–300 डिग्री सेल्सियस | 3–5 मीटर/मिनट | अति-उच्च-शक्ति संरचनाएं |

नियंत्रण सिद्धांतअत्यधिक तापमान से कणों का आकार बढ़ जाता है और प्रदर्शन कम हो जाता है, जबकि अपर्याप्त तापमान से एक्सट्रूज़न प्रतिरोध बढ़ जाता है। धातु के स्थिर प्रवाह को सुनिश्चित करने के लिए गति में उतार-चढ़ाव को ±5% के भीतर नियंत्रित किया जाना चाहिए।

4.9एल्युमिनियम मिश्र धातु के ग्रेड और ऊष्मा उपचार प्रक्रियाओं का चयन कैसे करें?

विभिन्न मिश्रधातु ग्रेड और ऊष्मा उपचार की स्थितियाँ विशिष्ट अनुप्रयोगों के लिए उपयुक्त होती हैं। प्रदर्शन संबंधी आवश्यकताओं को पूरा करने के लिए सटीक चयन अत्यंत महत्वपूर्ण है।

5.0सामान्य एल्युमिनियम मिश्र धातु ग्रेड के लिए चयन मार्गदर्शिका क्या है?

5.16000 सीरीज एल्युमिनियम मिश्र धातु (सबसे व्यापक रूप से उपयोग की जाने वाली)

| मिश्र धातु ग्रेड | मुख्य विशेषताएं | उपयुक्त अनुप्रयोग |

| 6060 | उत्कृष्ट एक्सट्रूड करने की क्षमता, चिकनी सतह, मध्यम मजबूती | सजावटी ट्रिम्स, फर्नीचर फ्रेम |

| 6063 | अच्छी संक्षारण प्रतिरोधकता, ऊष्मा उपचार के बाद यील्ड स्ट्रेंथ 140–200 MPa | दरवाजे, खिड़कियाँ, पर्दे की दीवार के फ्रेम |

| 6061 | उच्च सामर्थ्य, उपज सामर्थ्य 240 एमपीए से अधिक | मचान, ऑटोमोटिव संरचनात्मक घटक |

| 6082 | 6061 की तुलना में थोड़ी अधिक मजबूती | भारी मशीनरी, समुद्री घटक |

5.27000 सीरीज एल्युमिनियम मिश्र धातु (अति-उच्च शक्ति)

| मिश्र धातु ग्रेड | मुख्य विशेषताएं | उपयुक्त अनुप्रयोग |

| 7005 | 310 एमपीए तक की यील्ड स्ट्रेंथ, अपेक्षाकृत अच्छी प्रोसेसिबिलिटी | एयरोस्पेस, हाई-स्पीड रेल संरचनात्मक भाग |

| 7075 | उच्चतम सामर्थ्य, 500 एमपीए से अधिक उपज सामर्थ्य, निम्न एक्सट्रूड करने की क्षमता | उच्च स्तरीय रक्षा, चिकित्सा उपकरण |

5.3अन्य विशेष मिश्र धातुएँ

| मिश्र धातु ग्रेड | मुख्य विशेषताएं | उपयुक्त अनुप्रयोग |

| 6101 | उत्कृष्ट विद्युत चालकता | बसबार, चालक समर्थन |

| 5052 | समुद्री जल के संक्षारण के प्रति उत्कृष्ट प्रतिरोध | तटीय सजावटी घटक, समुद्री हार्डवेयर |

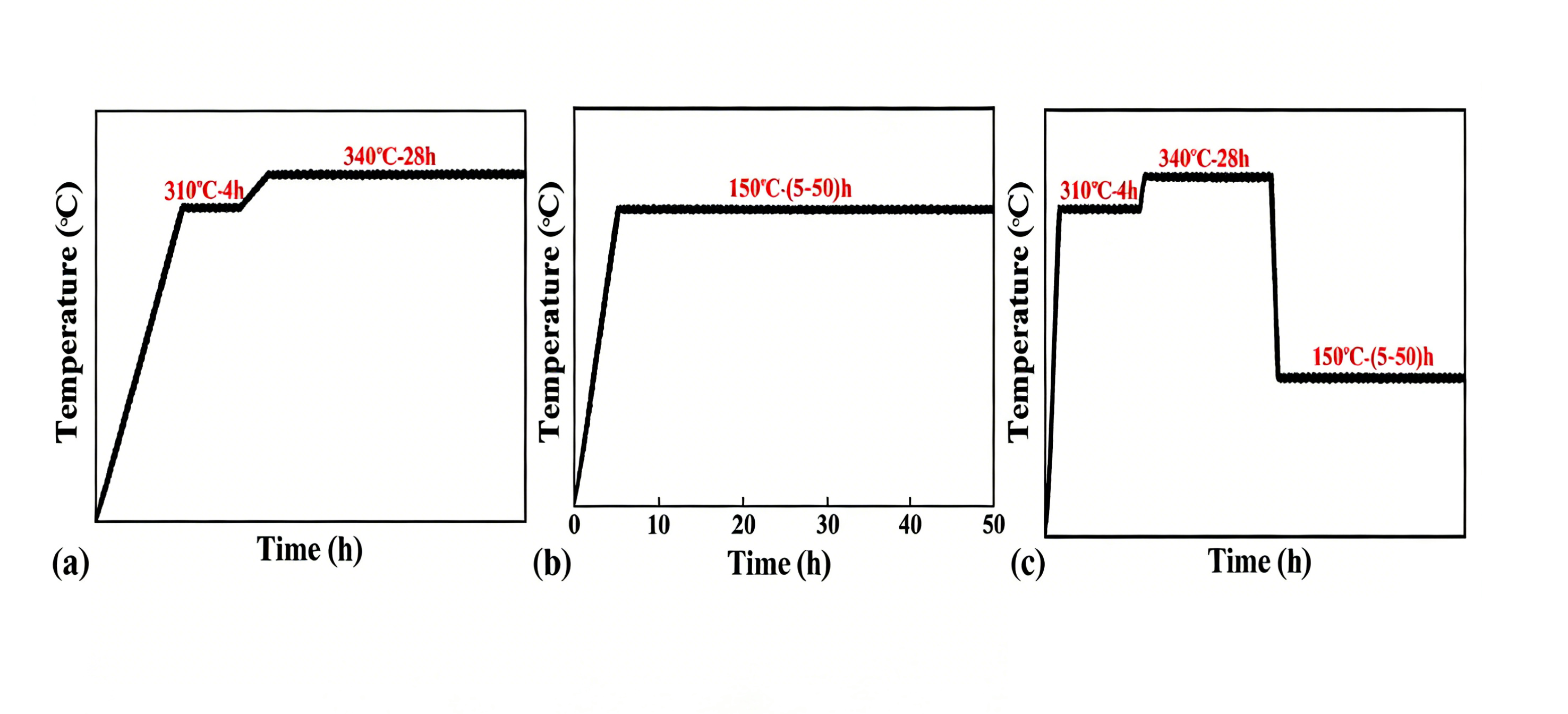

6.0विभिन्न ताप उपचार स्थितियों के लिए अनुप्रयोग परिदृश्य क्या हैं?

एल्युमीनियम मिश्र धातु की मजबूती बढ़ाने के लिए ऊष्मा उपचार एक महत्वपूर्ण चरण है। सामान्य स्थितियां और अनुप्रयोग निम्नलिखित हैं:

| ऊष्मा उपचार की स्थिति | मुख्य विशेषताएं | उपयुक्त अनुप्रयोग |

| T4 (विलयन ताप उपचार + प्राकृतिक उम्र बढ़ना) | उच्च तन्यता, 20% से अधिक बढ़ाव | ऐसे उत्पाद जिनमें द्वितीयक मोड़ने या स्टैम्पिंग की आवश्यकता होती है |

| टी5 (प्रत्यक्ष कृत्रिम उम्र बढ़ना) | सरल प्रक्रिया, कम लागत | बिना द्वितीयक निर्माण के खिड़की प्रणालियाँ, सजावटी प्रोफाइल |

| T6 (विलयन ताप उपचार + कृत्रिम वृद्धावस्था) | उच्चतम सुदृढ़ीकरण प्रभाव, अधिकतम शक्ति | मचान, ऑटोमोटिव संरचनाएं, उच्च भार वाले अनुप्रयोग |

| टी73 (अधिक उम्र बढ़ना) | संक्षारण प्रतिरोध में उल्लेखनीय सुधार हुआ है। | तटीय, रासायनिक, अत्यधिक संक्षारक वातावरण |

7.0एल्युमीनियम एक्सट्रूज़न में होने वाली सामान्य खामियों को कैसे रोका जा सकता है?

दोष सामग्री की गुणवत्ता, डाई की स्थिति या प्रक्रिया मापदंडों के कारण उत्पन्न हो सकते हैं। "पहले रोकथाम, फिर सुधार" की रणनीति अपनाने से दोष दर में काफी कमी आ सकती है।

8.0एल्युमिनियम एक्सट्रूज़न में पाए जाने वाले सामान्य दोष क्या हैं?

सामान्यतः दोषों को तीन श्रेणियों में बांटा जा सकता है:

- सतही दोष: खरोंच, गड्ढे, फफोले, पपड़ी उतरना और रंग में भिन्नता, जो दिखावट और जंग प्रतिरोधकता को प्रभावित करते हैं।

- आंतरिक दोषसंकुचन गुहाएं, सरंध्रता, परतदार विखंडन और सूक्ष्म संरचनात्मक गैर-एकसमानता, जो मजबूती और सीलिंग प्रदर्शन को कम करती हैं।

- आयामी और आकार संबंधी दोष: मुड़ना, झुकना, आयामी विचलन और असमान दीवार की मोटाई, जो आगे की असेंबली को प्रभावित करती है।

9.0इन दोषों के कारण और निवारक उपाय क्या हैं?

9.1सतही दोष निवारण

- कारण: दूषित बिलेट सतहें, डाई का घिसाव, अत्यधिक एक्सट्रूज़न गति, अपर्याप्त स्नेहन।

- पैमाने: सख्त बिलेट सतह निरीक्षण; नियमित डाई पॉलिशिंग और सतह सुदृढ़ीकरण; नियंत्रित एक्सट्रूज़न तापमान और गति; ग्रेफाइट-आधारित स्नेहकों का समान अनुप्रयोग।

9.2आंतरिक दोष निवारण

- कारणबिलेट्स में हाइड्रोजन की उच्च मात्रा, डाई फ्लो डिजाइन में खामियां, खोखले खंडों में धातु की अपर्याप्त वेल्डिंग।

- पैमाने: पृथक्करण को समाप्त करने के लिए समरूपीकरण एनीलिंग; दोषपूर्ण बिलेट्स को हटाने के लिए अल्ट्रासोनिक निरीक्षण; डाई पोर्ट और वेल्डिंग चैम्बर डिजाइन का अनुकूलन।

9.3द्वितीयक प्रसंस्करण में दोष निवारण (काटने और मोड़ने)

- कारण: घिसे हुए आरी के ब्लेड या अत्यधिक काटने की गति के कारण किनारों पर खरोंच और टूटन; अनुचित झुकने का दबाव या डाई का खराब मिलान जिसके कारण दरारें या अत्यधिक स्प्रिंगबैक हो सकता है।

- पैमानेकटिंग ब्लेडों का नियमित प्रतिस्थापन; दीवार की मोटाई के आधार पर कटिंग गति और शीतलन का समायोजन; प्रोफाइल ज्यामिति के अनुरूप बेंडिंग डाई का चयन; इष्टतम दबाव और कोण निर्धारित करने के लिए परीक्षण बेंडिंग। उच्च-शक्ति मिश्र धातुओं के लिए, बेंडिंग से पहले प्रीहीटिंग दरार के जोखिम को प्रभावी ढंग से कम कर सकती है।

10.0एल्युमिनियम एक्सट्रूज़न उत्पादों के लिए मुख्य अनुप्रयोग परिदृश्य क्या हैं?

हल्के निर्माण, उच्च शक्ति और उत्कृष्ट मशीनेबिलिटी जैसे फायदों के साथ, एल्यूमीनियम एक्सट्रूज़न उत्पादों ने कई औद्योगिक क्षेत्रों में पैठ बना ली है और अपरिहार्य संरचनात्मक और कार्यात्मक घटक बन गए हैं।

10.1निर्माण क्षेत्र में प्रमुख अनुप्रयोग संबंधी विशेषताएं क्या हैं?

निर्माण क्षेत्र एल्युमीनियम एक्सट्रूज़न का सबसे बड़ा अनुप्रयोग बाजार है, जो कुल उपयोग का 401 टीपी3 टन से अधिक हिस्सा है, जिसमें मुख्य रूप से शामिल हैं:

- दरवाजे, खिड़कियाँ और पर्दे की दीवारें6063-T5/T6 प्रोफाइल का उपयोग फ्रेम और मुल्लियन के लिए किया जाता है, जो हल्के प्रदर्शन और जंग प्रतिरोध प्रदान करते हुए भवन की ऊर्जा दक्षता और सौंदर्यशास्त्र में सुधार करते हैं।

- संरचनात्मक और सजावटी घटकमचान, सीढ़ियों की रेलिंग और धूप से बचाव के लिए लगाए गए शेड संरचनात्मक मजबूती और देखने में आकर्षक होने के साथ-साथ न्यूनतम रखरखाव की आवश्यकता रखते हैं।

- पूर्वनिर्मित इमारतेंपूर्वनिर्मित मुखौटा पैनलों और फोटोवोल्टिक माउंटिंग सिस्टम के लिए फ्रेम निर्माण दक्षता को बढ़ाते हैं और हरित भवन अवधारणाओं के अनुरूप होते हैं।

10.2परिवहन क्षेत्र में कौन-कौन से हल्के समाधान उपलब्ध हैं?

परिवहन में वजन कम करना एक महत्वपूर्ण आवश्यकता है, जिससे एल्यूमीनियम एक्सट्रूज़न एक प्रमुख हल्केपन का समाधान बन जाता है, जिसका अनुप्रयोग हिस्सा लगभग 25% है:

- मोटर वाहन उद्योगक्रैश बीम, चेसिस घटक और थर्मल प्रबंधन प्रणाली वाहन के वजन को 10%–20% तक कम कर देते हैं, जिससे ईंधन की खपत 5%–10% तक कम हो जाती है।

- रेल परिवहनतेज गति वाली ट्रेनों और मेट्रो वाहनों के संरचनात्मक घटक हल्के डिजाइन के माध्यम से परिचालन गति और यात्री आराम में सुधार करते हैं।

- एयरोस्पेसविमान के धड़ और पंखों के घटकों में अति-उच्च शक्ति वाले 7000-सीरीज़ प्रोफाइल का उपयोग किया जाता है ताकि टेकऑफ के समय वजन कम हो और उड़ान की सीमा बढ़ाई जा सके।

10.3औद्योगिक और घरेलू अनुप्रयोगों में एल्युमीनियम एक्सट्रूज़न का विस्तार कैसे हो रहा है?

- औद्योगिक अनुप्रयोग(लगभग 20% हिस्सेदारी): मशीन टूल गाइड रेल, उपकरण आवरण, इलेक्ट्रॉनिक हीट सिंक और रासायनिक पाइपलाइन सपोर्ट, जो विभिन्न औद्योगिक आवश्यकताओं के अनुरूप बनाए जाते हैं। स्वचालन उपकरण फ्रेम और कन्वेयर सपोर्ट जैसे उत्पादों के लिए आमतौर पर एल्युमीनियम प्रोफाइल कटिंग मशीनों से सटीक कटिंग और एल्युमीनियम प्रोफाइल बेंडिंग मशीनों का उपयोग करके जटिल आकार देने की आवश्यकता होती है ताकि सख्त असेंबली टॉलरेंस को पूरा किया जा सके।

- घर और आंतरिक सज्जा के अनुप्रयोग(लगभग 10% शेयर): फर्नीचर फ्रेम, पर्दे की पटरियाँ और रसोई या बाथरूम भंडारण प्रणालियाँ नमी प्रतिरोध, पहनने की टिकाऊपन और आसान स्थापना प्रदान करती हैं, जिससे समग्र जीवन गुणवत्ता में सुधार होता है।

11.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

- क्यूएक्सट्रूज़न के लिए कौन से एल्युमीनियम मिश्रधातु सबसे उपयुक्त हैं?ए6000-सीरीज़ के एल्युमीनियम मिश्र धातु (6063, 6061, 6082) सर्वोत्तम एक्सट्रूड करने की क्षमता प्रदान करते हैं। 7000-सीरीज़ के मिश्र धातु अधिक मज़बूती प्रदान करते हैं, लेकिन इन्हें एक्सट्रूड करना अधिक कठिन होता है और ये आमतौर पर उच्च-स्तरीय संरचनात्मक अनुप्रयोगों के लिए आरक्षित होते हैं।

- क्यूएल्युमिनियम एक्सट्रूज़न के लिए न्यूनतम प्राप्त करने योग्य दीवार की मोटाई कितनी है?एमानक प्रोफाइल के लिए आमतौर पर दीवार की मोटाई ≥1.0–1.2 मिमी आवश्यक होती है। जटिल पतली दीवार वाले या उच्च परिशुद्धता वाले अनुभागों को आमतौर पर मिश्र धातु के चयन, एक्सट्रूज़न अनुपात और डाई डिज़ाइन के आधार पर ≥1.5 मिमी पर नियंत्रित किया जाता है।

- क्यूकिसी अनुप्रस्थ काट को “उच्च-कठिनाई वाला एक्सट्रूज़न” के रूप में कैसे पहचाना जा सकता है?एउच्च आकार कारक, कई गुहाएं, पतली दीवारें, असममित ज्यामिति या बड़े परिवृत्त व्यास एक्सट्रूज़न की कठिनाई को काफी हद तक बढ़ा देते हैं।

- क्यूएल्युमिनियम एक्सट्रूज़न उत्पादों में आमतौर पर कितनी आयामी सहनशीलता प्राप्त की जा सकती है?एमानक प्रोफाइल को ±0.1 मिमी के भीतर नियंत्रित किया जा सकता है, जबकि स्थिर उपकरण और अच्छी तरह से डिजाइन किए गए डाई के साथ उच्च-सटीकता वाले प्रोफाइल ±0.05 मिमी तक पहुंच सकते हैं।

- क्यूक्या खोखले प्रोफाइल की वेल्डिंग की मजबूती विश्वसनीय है?एसही ढंग से डिजाइन किए गए डाई फ्लो चैनलों और वेल्डिंग चैंबरों के साथ, वेल्ड की मजबूती आधार सामग्री के बराबर हो सकती है और अधिकांश संरचनात्मक अनुप्रयोग आवश्यकताओं को पूरा कर सकती है।

- क्यूक्या एल्युमीनियम एक्सट्रूज़न उत्पाद द्वितीयक प्रसंस्करण के लिए उपयुक्त हैं?एजी हां। एल्युमीनियम मिश्र धातुओं को काटना, ड्रिल करना और मोड़ना आसान होता है। असेंबली स्लॉट और फीचर्स को एक्सट्रूज़न के दौरान ही एकीकृत किया जा सकता है, जिससे बाद में मशीनिंग की आवश्यकता कम हो जाती है।

- क्यूएल्युमिनियम एक्सट्रूज़न में सबसे आम गुणवत्ता दोष क्या हैं?एसामान्य दोषों में सतह पर खरोंच, फफोले, आंतरिक छिद्र, असमान दीवार की मोटाई और घुमावदार विरूपण शामिल हैं, जिनमें से अधिकांश बिलेट की गुणवत्ता, डाई डिजाइन और प्रक्रिया मापदंडों से संबंधित हैं।

संदर्भ

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-aluminum/