1.0पंचिंग तकनीक गाइड

आधुनिक विनिर्माण में, पंचिंग तकनीक धातु निर्माण की मुख्य प्रक्रियाओं में से एक है और ऑटोमोटिव, इलेक्ट्रॉनिक्स और घरेलू उपकरणों जैसे उद्योगों में इसका व्यापक रूप से उपयोग किया जाता है। विभिन्न पंचिंग विधियाँ न केवल उत्पादन क्षमता को प्रभावित करती हैं, बल्कि उत्पाद की गुणवत्ता और लागत नियंत्रण से भी सीधे संबंधित होती हैं।

यह लेख नौ प्रमुख पंचिंग तकनीकों का गहन अवलोकन प्रदान करता है, जिनमें ब्लैंकिंग, गोल छेद पंचिंग, छोटे और बड़े छेद पंचिंग, और आंतरायिक पंचिंग शामिल हैं। इसका उद्देश्य इंजीनियरों और विनिर्माण पेशेवरों को प्रत्येक तकनीक की विशेषताओं और अनुप्रयोग बिंदुओं को पूरी तरह से समझने में मदद करना है, जिससे पंचिंग कार्यों की सटीकता और दक्षता में सुधार हो सके।

2.0रिक्त

ब्लैंकिंग में, पारंपरिक रूप से फेंका गया स्लग वांछित तैयार उत्पाद बन जाता है। सुझाव इस प्रकार हैं:

- ऑर्डर करते समय मुख्य आयामों की पुष्टि करें और “ब्लैंकिंग” उद्देश्य को स्पष्ट रूप से निर्दिष्ट करें।

- डाई का आकार सीधे अंतिम भाग के आकार के अनुरूप होता है; पंच आयामों की गणना डाई के आधार पर विपरीत दिशा में की जाती है।

- साइडवॉल की सीधी रेखा में सुधार के लिए तेज पंच और डाई का उपयोग करें।

- डाई क्लीयरेंस को लगभग 5% तक कम करने से बर्निश्ड क्षेत्र का अनुपात बढ़ सकता है और आयामी स्थिरता में वृद्धि हो सकती है।

- सपाट चेहरे वाले मुक्कों का प्रयोग करें।

- नॉन-स्ट्रिपिंग डाई का उपयोग करें।

- चूंकि कम निकासी से घिसाव की दर बढ़ जाती है, इसलिए उपकरण के घिसाव का अधिक बार निरीक्षण किया जाना चाहिए।

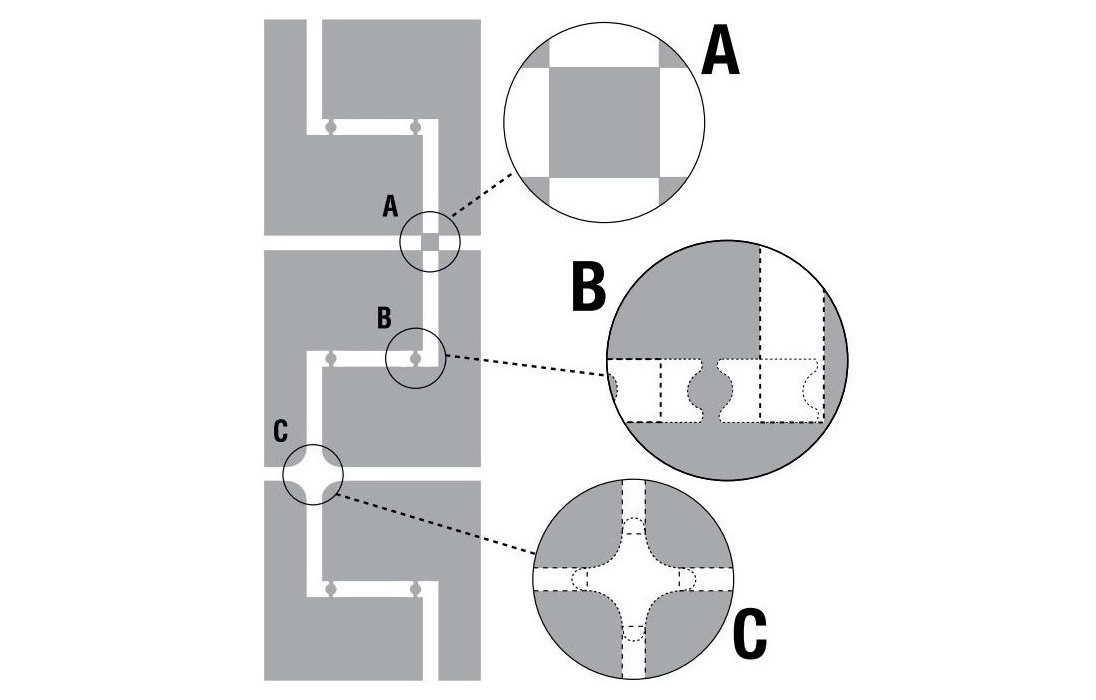

3.0कोने को गोल करना

4-वे रेडियस टूल

- एक ही ऑपरेशन में सभी चार कोनों का निर्माण करता है, कई प्रक्रियाओं या समर्पित उपकरणों को प्रतिस्थापित करता है।

- एकल-स्टेशन और बहु-उपकरण बुर्ज प्रणालियों दोनों के साथ संगत।

- प्रसंस्करण दक्षता में सुधार करता है और मशीन के घिसाव को कम करता है।

- माइक्रो-ज्वाइंट डिजाइन को "शेक-एंड-ब्रेक" प्रक्रिया का उपयोग करके आसानी से भाग को हटाने के लिए लागू किया जा सकता है।

- उदाहरण: 100 भागों के लिए, एक 4-वे उपकरण को केवल लगभग 108 हिट की आवश्यकता होती है, जिससे परिचालन में लगभग 75% की कमी आती है।

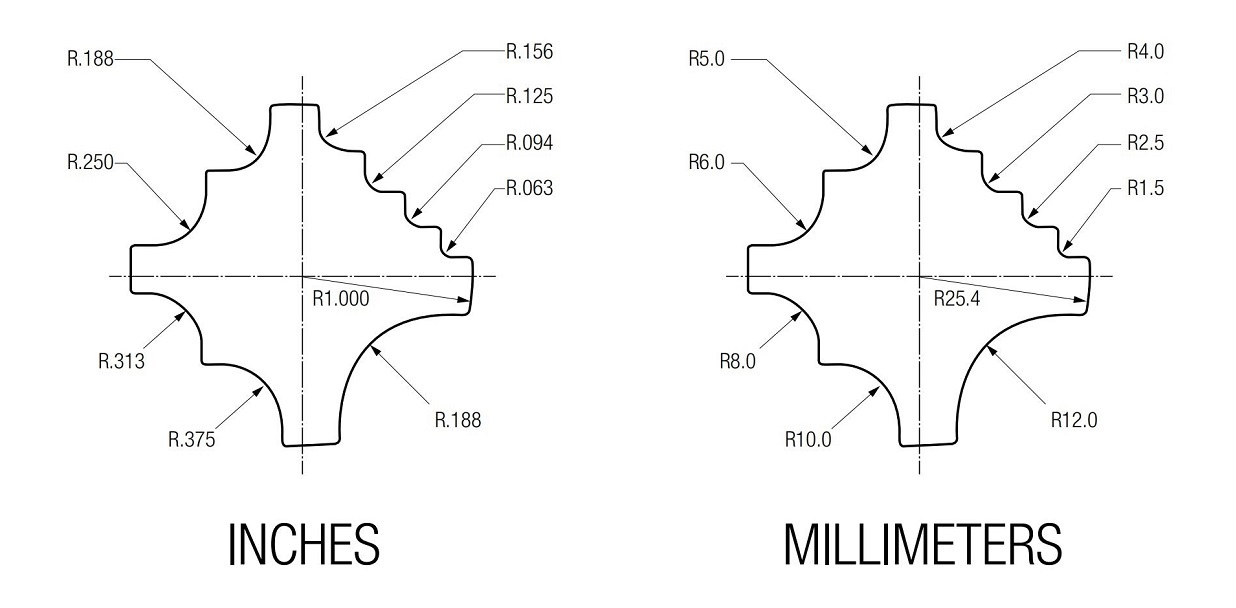

9-तरफा कोना गोलाई उपकरण

- नौ सामान्य त्रिज्या आकार (1/2″ से 1/16″ तक) प्रदान करता है।

- स्वचालित रूप से संगत त्रिज्या को अनुक्रमित करता है।

- पंच समर्थन को बढ़ाने के लिए पूर्णतः निर्देशित टूलींग के उपयोग की सिफारिश की जाती है।

- त्रिज्या डिज़ाइन को कम से कम 90° चाप को कवर करना चाहिए।

- उपकरण की मजबूती सुनिश्चित करने के लिए आसन्न त्रिज्याओं के बीच न्यूनतम "नाक" चौड़ाई 0.188 इंच (लगभग 4.7 मिमी) होनी चाहिए।

4.0छोटे व्यास के छेद

अनुशंसित पंच व्यास-से-सामग्री मोटाई अनुपात:

| सामग्री | गैर-निर्देशित टूलींग अनुपात | पूरी तरह से निर्देशित टूलींग अनुपात |

| अल्युमीनियम | 0.75:1 | 0.5:1 |

| हल्का स्टील | 1:1 | 0.75:1 |

| स्टेनलेस स्टील | 2:1 | 1:1 |

उदाहरण: 2.0 मिमी-मोटी स्टेनलेस स्टील के लिए, अनुशंसित न्यूनतम छेद व्यास है:

- गैर-निर्देशित उपकरण: 4.0 मिमी

- पूर्णतः निर्देशित उपकरण: 2.0 मिमी

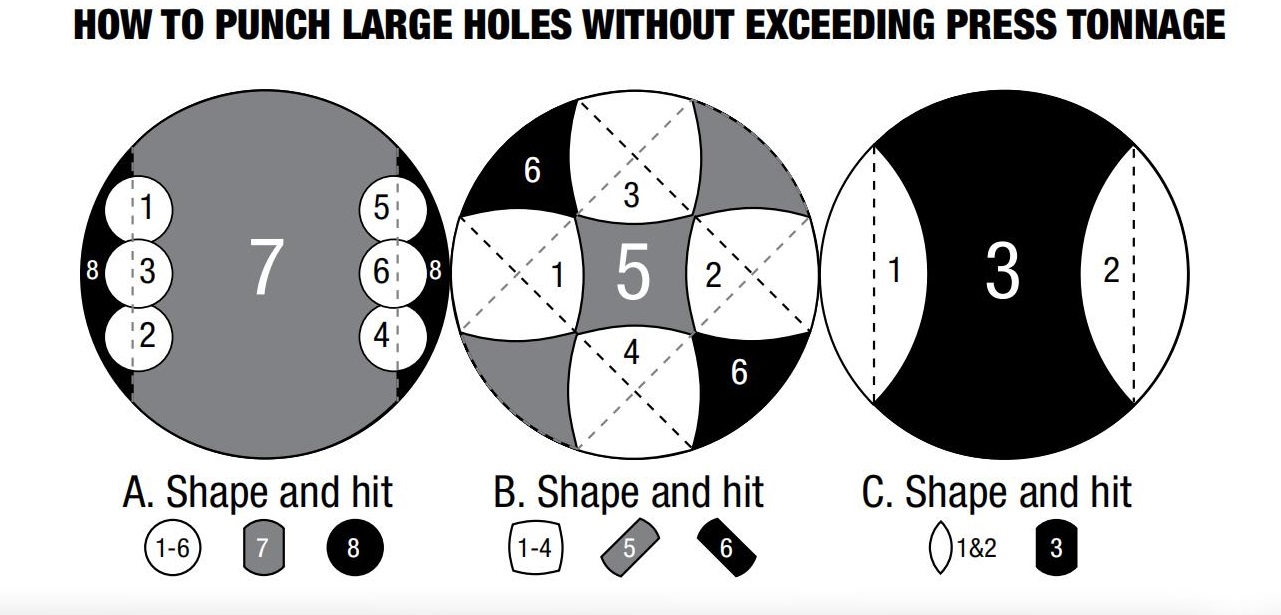

5.0बड़े व्यास के छेद

एक ही वार में बड़े छेद करने के लिए उच्च बल की आवश्यकता होती है। खंडित दृष्टिकोण अपनाने की सलाह दी जाती है:

- छोटे पंचों का उपयोग करके छेद के समोच्च को खंडों में पंच करें, जिससे पंच बल 50% से अधिक कम हो जाएगा।

- पंच आकार को डबल-डी, चार-त्रिज्या, या डबल-लोब के रूप में डिजाइन किया जा सकता है ताकि साफ कटौती प्राप्त की जा सके और टेबलटॉप अवशेष को कम किया जा सके।

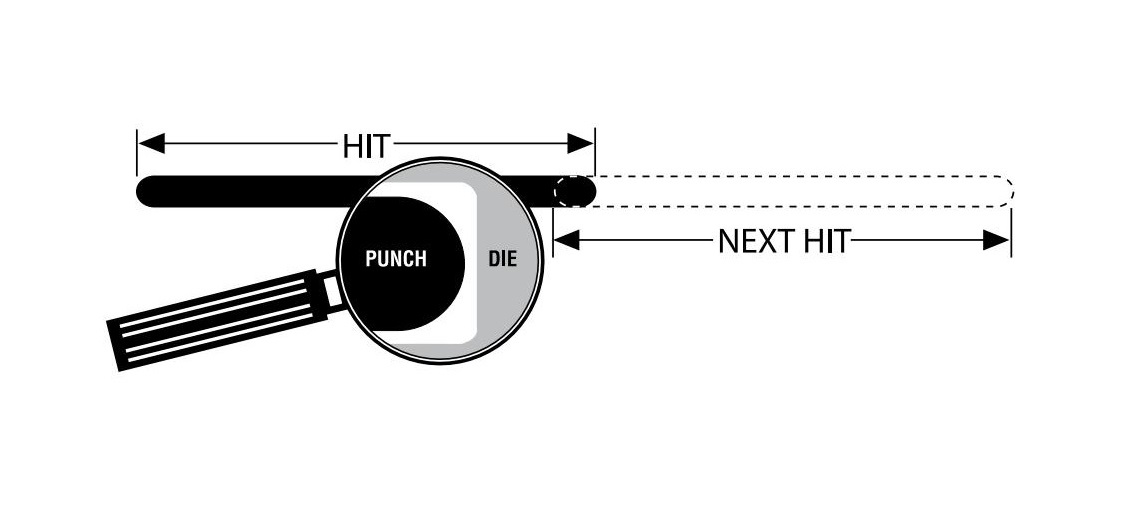

6.0निबलिंग

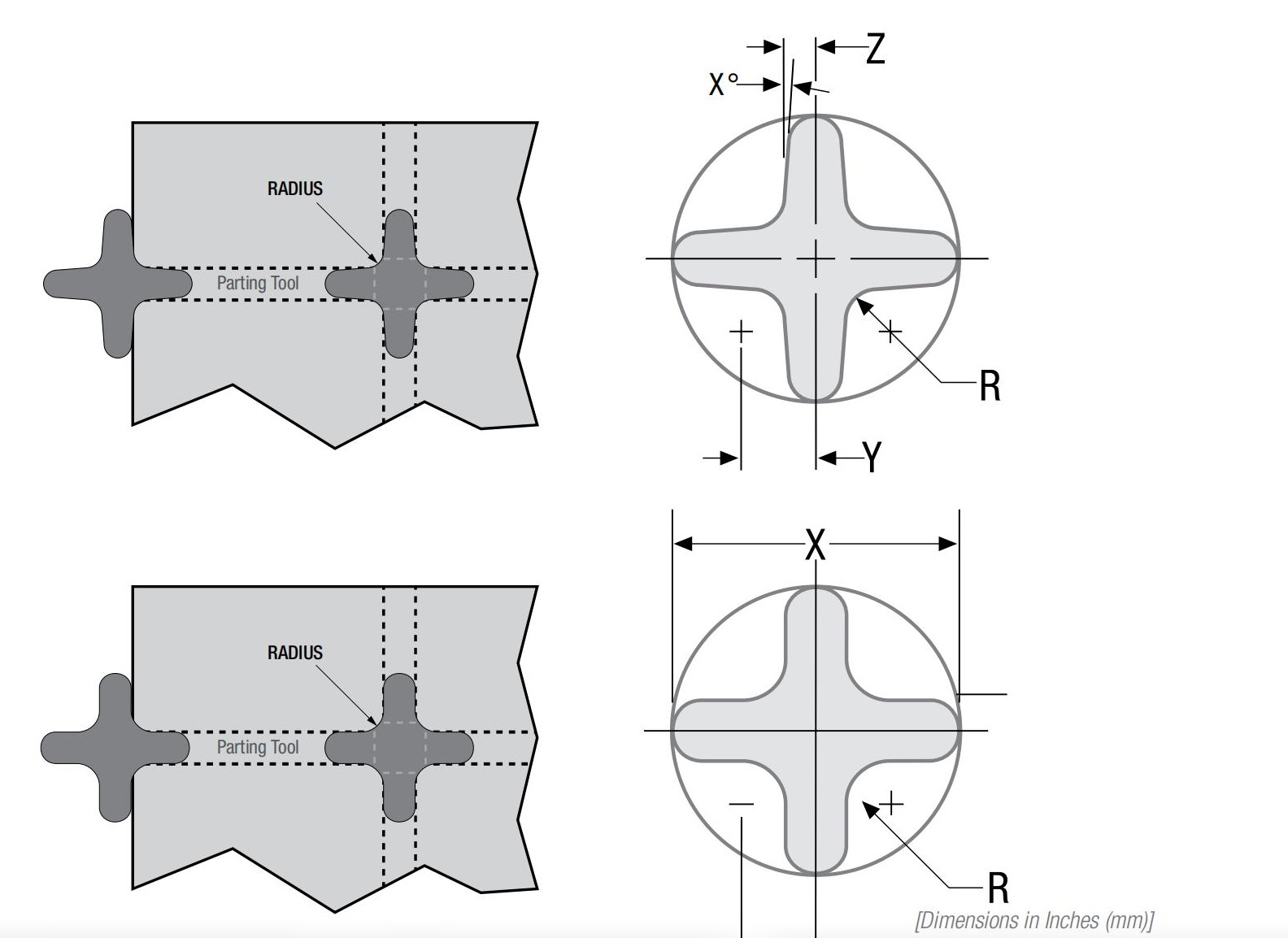

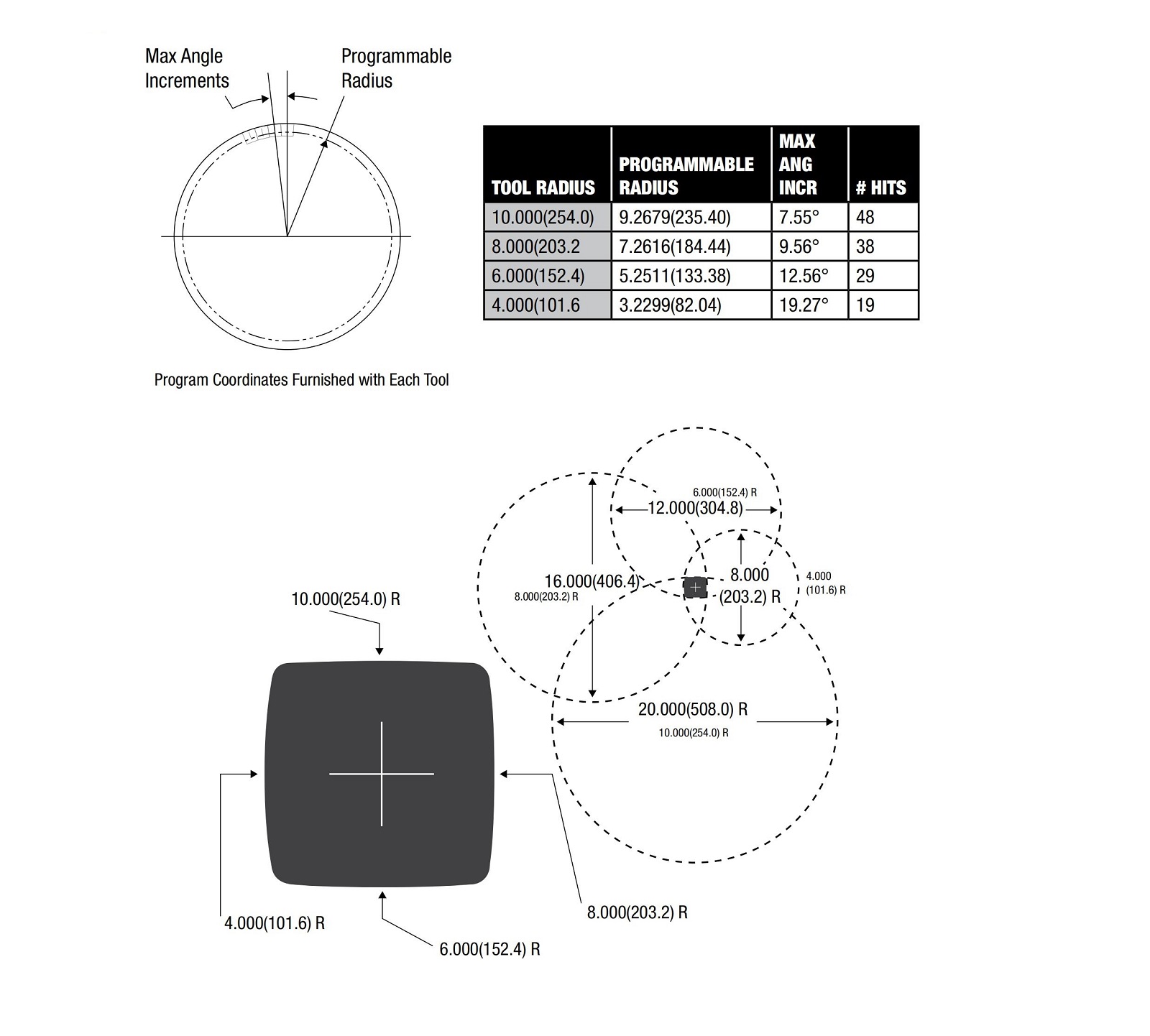

ट्रैक्टर RADIUS औजार

- बड़े छेदों को तेजी से और आसानी से छिद्रित करने में सक्षम बनाता है।

- कम हिट की आवश्यकता; ऑटो-इंडेक्स स्टेशनों के लिए आदर्श।

- पंच संरेखण और क्लैम्पिंग बल में सुधार के लिए पूर्णतः निर्देशित टूलींग की सिफारिश की जाती है।

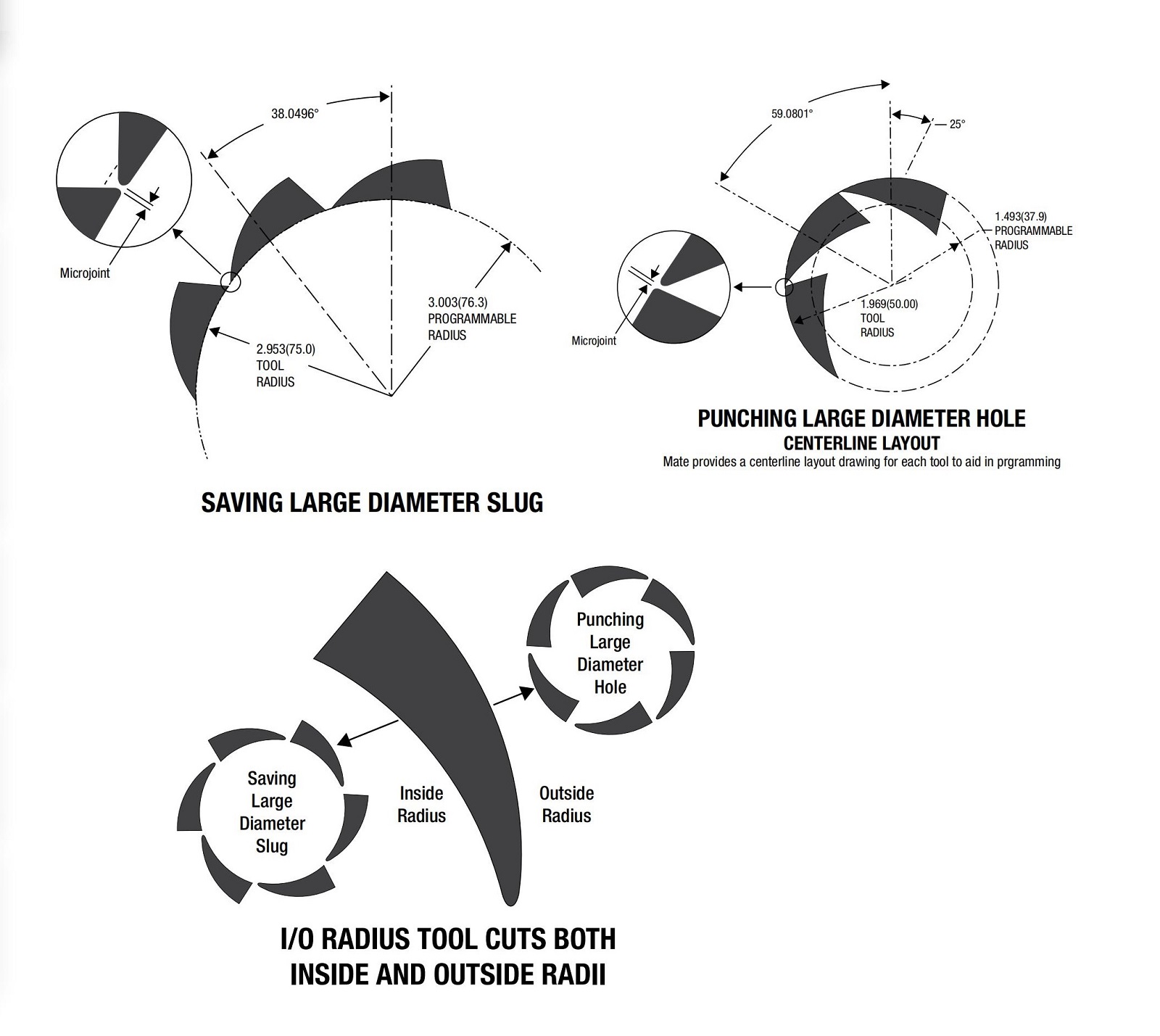

अंदर/बाहर त्रिज्या उपकरण

- बाद में आसानी से अलग करने के लिए सूक्ष्म जोड़ों का उपयोग करके स्लग या रिक्त स्थान को सामग्री के भीतर बनाए रखते हुए चिकने किनारे बनाता है।

- सूक्ष्म-संयुक्त आकार को सामग्री के प्रकार और मोटाई के आधार पर समायोजित किया जाना चाहिए।

7.0स्लिटिंग

- स्लिटिंग में पार्श्व भार शामिल होता है, जिससे पंच विक्षेपण या सामग्री के डाई में खींचे जाने का जोखिम बढ़ जाता है।

- "आरा-दाँत" किनारों को कम करने के लिए गोल कोनों वाले डाई के साथ अण्डाकार पंचों का उपयोग करने की सिफारिश की जाती है।

- यह डिजाइन विशेष रूप से पुरानी पंचिंग मशीनों के लिए उपयुक्त है, जो चिकने किनारे और सुरक्षित भाग प्रदान करती है।

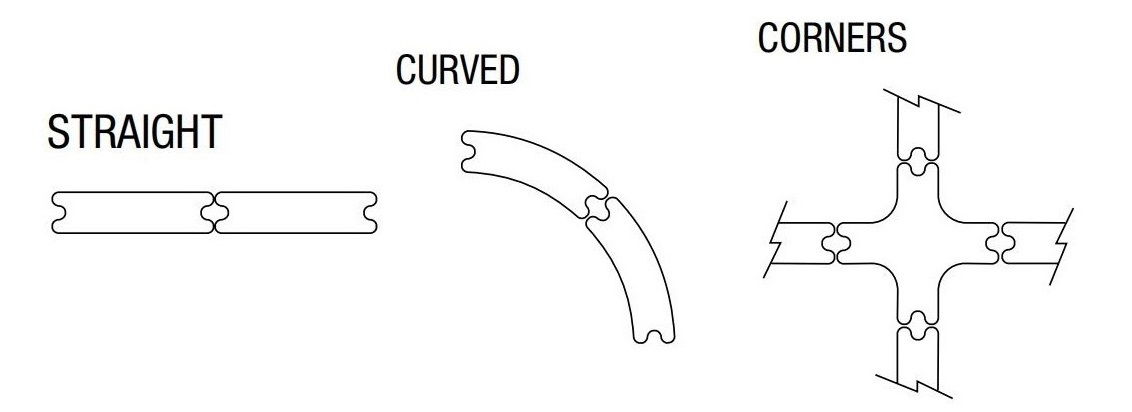

8.0सूक्ष्म-जोड़ों

प्रोग्राम-नियंत्रित रिक्ति "शेक-एंड-ब्रेक" विधि का उपयोग करके आसानी से भाग को हटाने के लिए ठीक कनेक्शन (लगभग 0.2 मिमी) बनाती है।

सामान्य सूक्ष्म-संयुक्त आकृतियों में शामिल हैं:

- आयताकार- बाहरी कोने के जोड़ों के लिए

- तितली या मछली की पूंछ– भागों को जोड़ने के लिए

- समलम्बाकार– एक तरफा लगाव के लिए

उपकरणों को वियोजन आवश्यकताओं के अनुसार कुशलतापूर्वक भाग पृथक्करण के लिए डिज़ाइन किया जा सकता है।

तीन सामान्य वियोजन विधियाँ:

- शेक-एंड-ब्रेक: निकट-अंतराल वाले जोड़ों को मैन्युअल रूप से तोड़ा गया।

- टैब टूल: बड़े आंतरिक कोने की दूरी सूक्ष्म जोड़ बनाती है।

- 4-वे रेडियस टूल: एक साथ आसानी से टूटने के लिए जोड़ों के साथ चार कोनों को काटता है।

9.0निशाना साधना

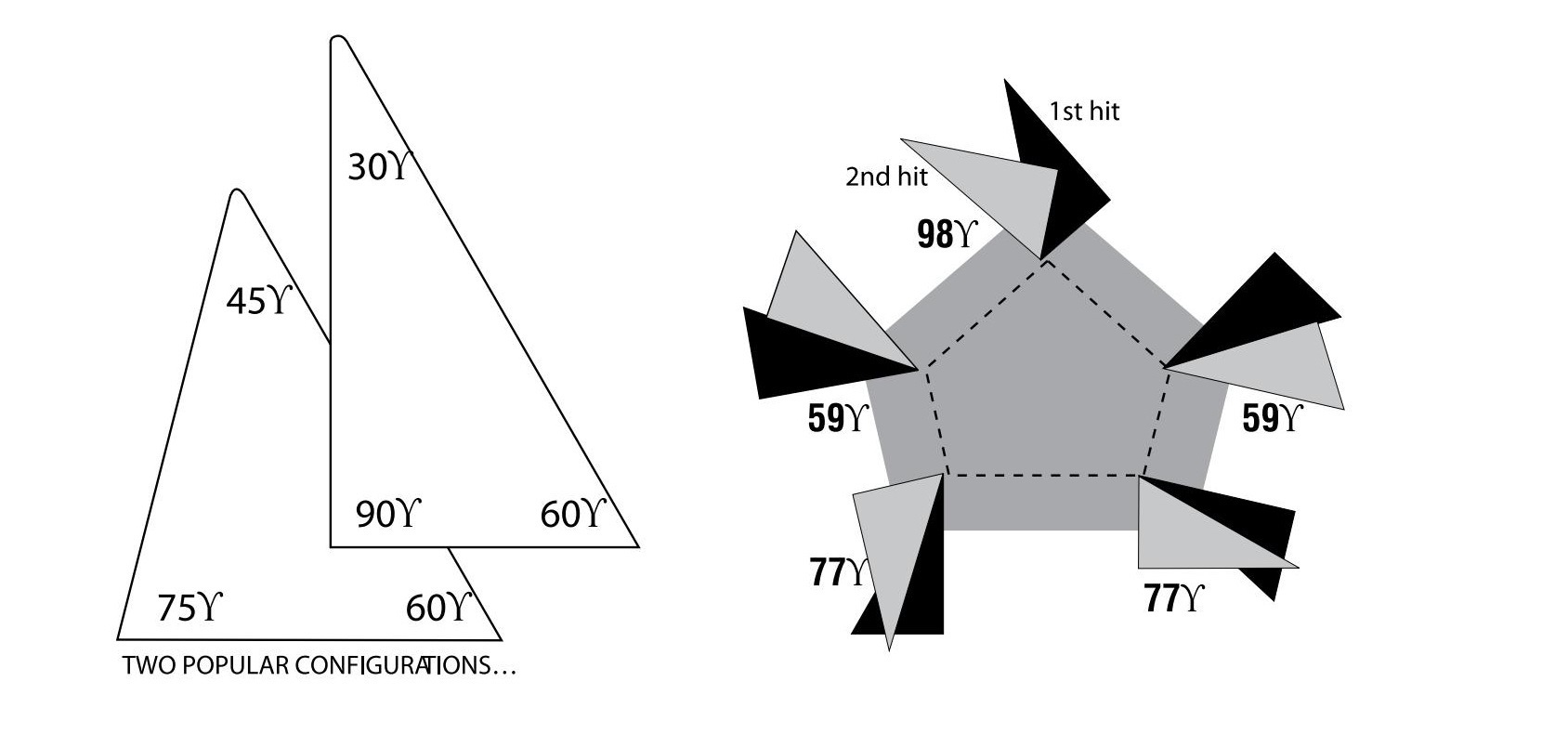

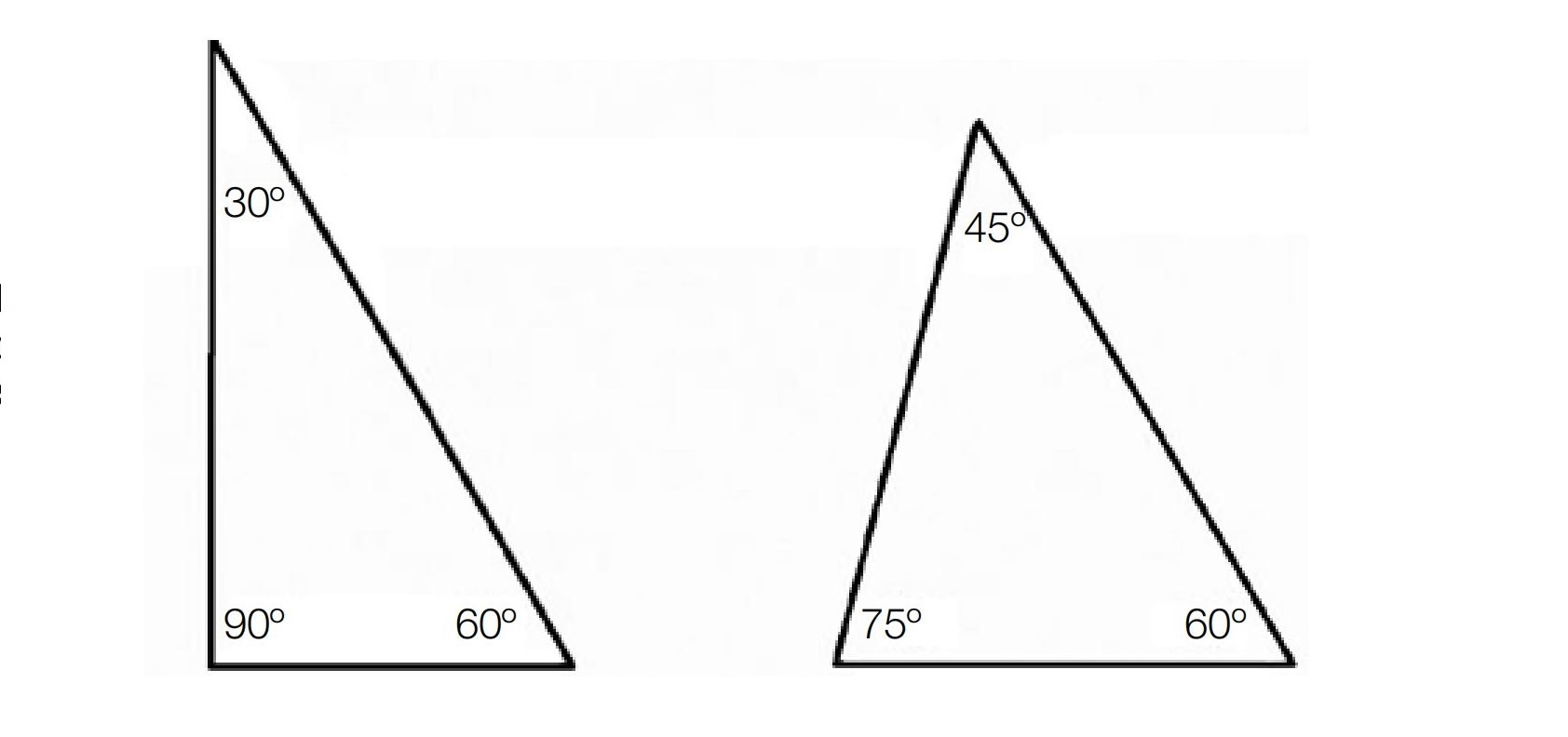

- 3-वे कॉर्नर नॉचिंग टूल15° से 150° तक के कोण काटने के लिए उपयुक्त है।

- उपकरण की स्थिरता के लिए पूर्णतः निर्देशित टूलींग की सिफारिश की जाती है।

- तीखे कोनों के लिए, घिसाव को कम करने के लिए न्यूनतम 0.25 मिमी की त्रिज्या की सलाह दी जाती है।

- पहले से छोटे छेद (अण्डाकार या गोल) करने से झुकने के दौरान तनाव से राहत मिल सकती है और जोड़ों की मजबूती बढ़ सकती है।

- "नोज़ टिप" डिज़ाइन वाले कस्टम नोचिंग टूल बनाए जा सकते हैं।

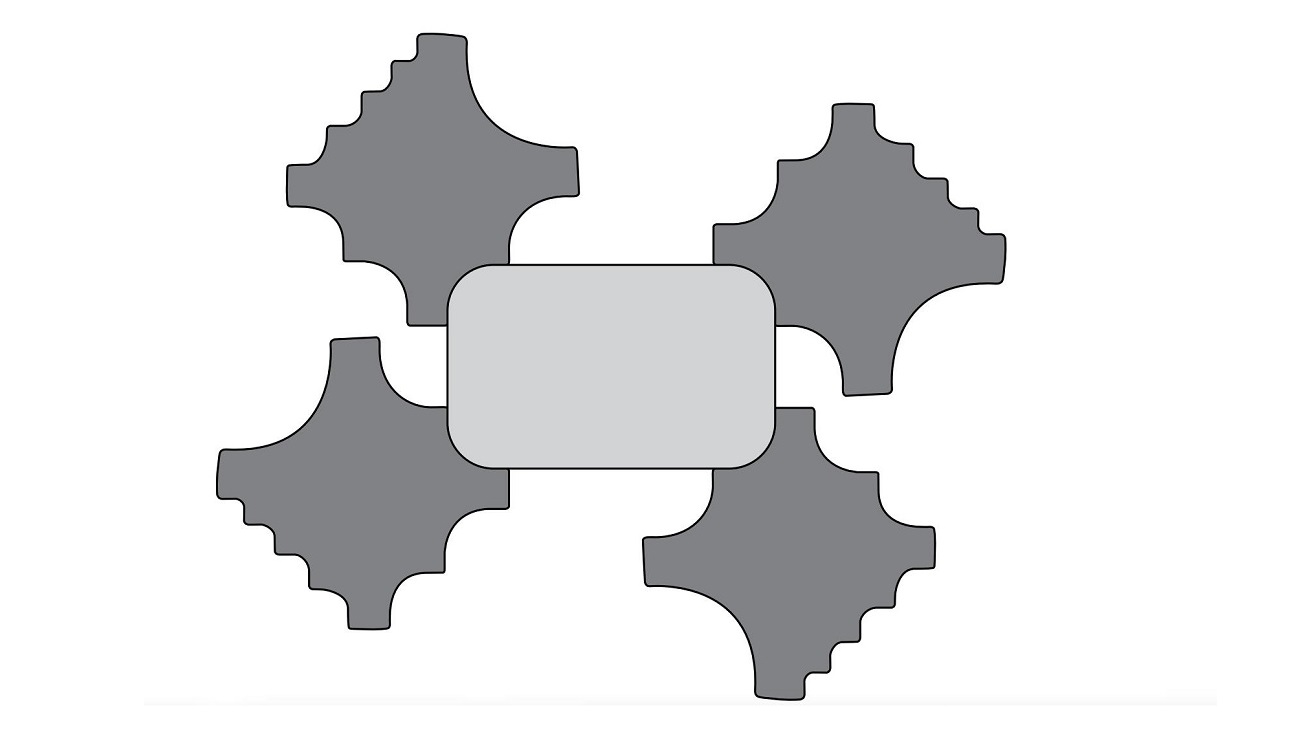

10.0क्लस्टर पंचिंग

क्लस्टर टूलिंग शीट मेटल में बार-बार छेद या पैटर्न बनाने की एक कुशल विधि है। प्रति स्ट्रोक छेदों की संख्या बढ़ाकर, क्लस्टर पंचिंग उत्पादन समय को कम करती है, लागत कम करती है और मशीन के घिसाव को कम करती है। विभिन्न अनुप्रयोगों के लिए विभिन्न पंच डिज़ाइन और क्लस्टर कॉन्फ़िगरेशन उपलब्ध हैं।

प्रमुख बिंदु:

क्लस्टर पंचिंग एक साथ कई छेद करके दक्षता को अधिकतम करती है।

उपकरण के घिसने से छिद्रण बल बढ़ जाता है, इसलिए उपकरण की स्थिति की निगरानी करना महत्वपूर्ण है।

छिद्रण बल गणना:

अधिकतम अनुशंसित छिद्रण बल होना चाहिए 75% से अधिक नहीं प्रेसकी निर्धारित क्षमताआवश्यक छिद्रण बल का अनुमान लगाने के लिए निम्नलिखित सूत्र का उपयोग करें:

छिद्रण बल (टन / मीट्रिक टन)

= कट की रैखिक लंबाई × सामग्री की मोटाई × कतरनी शक्ति

-

कट की रैखिक लंबाई

= छेद परिधि × क्लस्टर में छिद्रों की संख्या -

छेद परिधि

-

गोल छेद = 3.14 × व्यास

-

आकार का छेद = भुजाओं की लंबाइयों का योग

-

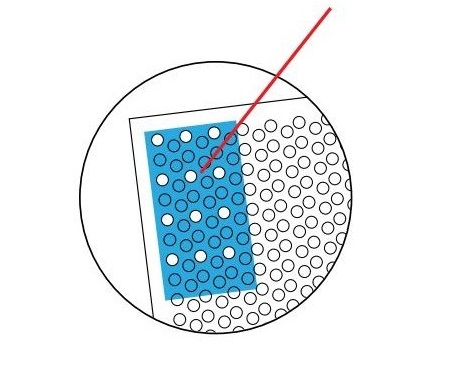

उदाहरण में, पंच (नीला आयत) 12 गोल छेदों का एक समूह है, जिनमें से प्रत्येक का व्यास 0.250 इंच (6.35 मिमी) है। यह समूह 12 छेदों × 4 हिट के सेट में छिद्रित कुल 48 छेदों को कवर करता है। इसकी सामग्री मृदु इस्पात है जिसकी मोटाई 0.060 इंच (1.52 मिमी) है।

छिद्रण बल गणना (गोल छेद)

| इकाई | छिद्र परिधि गणना | × पंच | = कट की रैखिक लंबाई | × मोटाई | × कतरनी शक्ति | = छिद्रण बल |

|---|---|---|---|---|---|---|

| इंच | 3.14 × 0.250 = 0.785 इंच | × 12 | = 9.42 इंच | × 0.060 इंच | × 25 | = 14.1 टन |

| मीट्रिक | 3.14 × 6.35 = 19.94 मिमी | × 12 | = 239.26 मिमी | × 1.52 मिमी | × 0.345 | = 12.8 मीट्रिक टन |

छिद्रण बल गणना (वर्गाकार छिद्र)

| इकाई | छिद्र परिधि गणना | × पंच | = कट की रैखिक लंबाई | × मोटाई | × कतरनी शक्ति | = छिद्रण बल |

|---|---|---|---|---|---|---|

| इंच | 4 × 0.250 = 1.00 इंच | × 12 | = 12.00 इंच | × 0.060 इंच | × 25 | = 18.0 टन |

| मीट्रिक | 4 × 6.35 = 25.40 मिमी | × 12 | = 304.80 मिमी | × 1.52 मिमी | × 0.345 | = **16.3 मीट्रिक |

क्लस्टर पंचिंग (जारी)

न्यूनतम पंच आकार

छोटे व्यास के छेद करते समय, यह ज़रूरी है कि औज़ार ठीक से धारदार हों और उनका रखरखाव ठीक से किया गया हो। निम्नलिखित का प्रयोग करें पंच-से-सामग्री मोटाई अनुपात उपकरण विफलता या मशीन समस्याओं से बचने के लिए सामान्य दिशानिर्देश:

| सामग्री | मानक टूलींग अनुपात | पूरी तरह से निर्देशित टूलींग अनुपात |

| अल्युमीनियम | 0.75 : 1 | 0.5 : 1 |

| हल्का स्टील | 1 : 1 | 0.75 : 1 |

| स्टेनलेस स्टील | 2 : 1 | 1 : 1 |

उदाहरण (सामग्री की मोटाई = .078″ / 2.0 मिमी):

| सामग्री | सबसे छोटा पंच (मानक) | सबसे छोटा पंच (पूरी तरह से निर्देशित) |

| एल्युमिनियम (.078 / 2.0 मिमी) | .059″ (1.5 मिमी) | .039″ (1.0 मिमी) |

| माइल्ड स्टील (.078 / 2.0 मिमी) | .078″ (2.0 मिमी) | .059″ (1.5 मिमी) |

| स्टेनलेस (.078 / 2.0 मिमी) | .157″ (4.0 मिमी) | .078″ (2.0 मिमी) |

छेद की एकरूपता और शीट की समतलता

बेहतर छिद्र गुणवत्ता और समतल वर्कपीस के लिए:

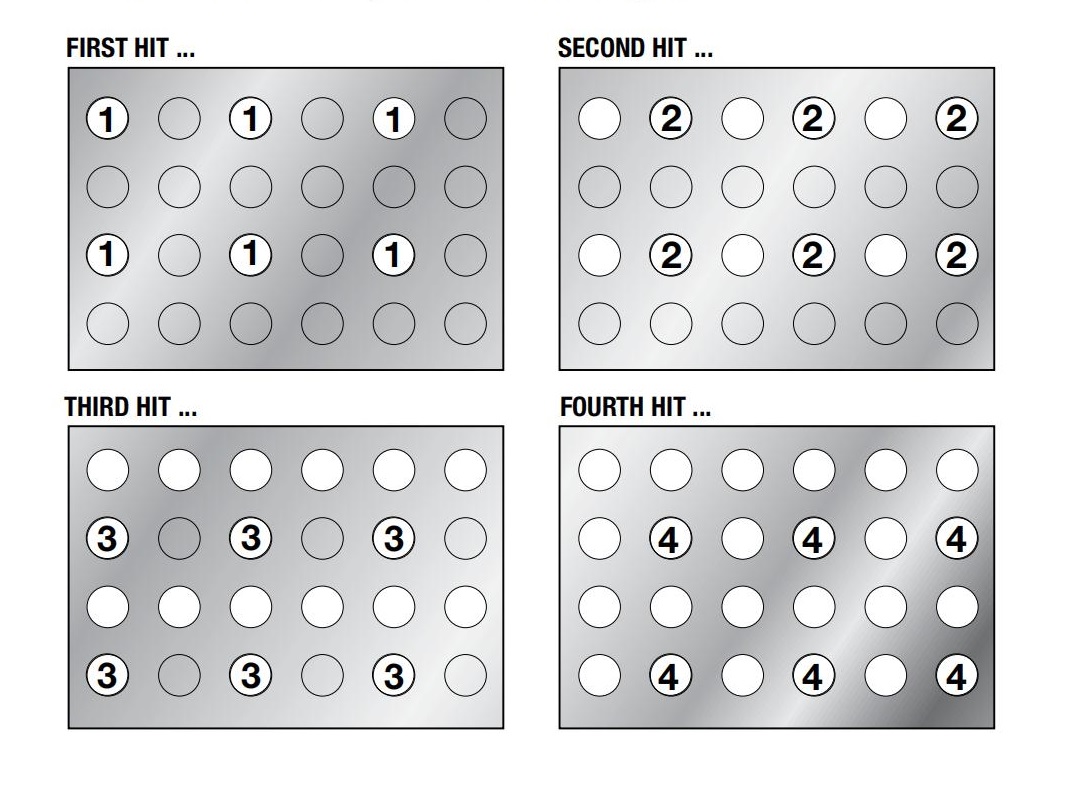

- एक ही वार में आसन्न छेद करने से बचें।

- बल वितरित करने के लिए मुक्कों को कई प्रहारों (जैसे, पहला प्रहार, दूसरा प्रहार, चौथा प्रहार, आदि) में फैलाएं।

- सम्पूर्ण पैटर्न को पूरा करने के लिए आवश्यकतानुसार दोहराएँ।

यूचुनौतीपूर्ण अनुप्रयोगों में पूर्ण-निर्देशित क्लस्टर उपकरण

पूर्णतः निर्देशित क्लस्टर पंच की सिफारिश निम्न के लिए की जाती है:

- उच्च-उत्पादन वातावरण

- छोटे व्यास वाले पंच बिंदु जिन्हें अतिरिक्त मार्गदर्शन की आवश्यकता होती है

- कम पंच टिप और कम स्ट्रिपर संपर्क वाले अनुप्रयोग

- लंबी दौड़ और भारी-भरकम कार्य

उपकरण के जीवनकाल को बढ़ाने के लिए कोटिंग

- पंच बिंदु की चिकनाई बढ़ाएँ

- घिसाव कम करें

- स्वच्छ, सुसंगत पंचिंग बनाए रखने में सहायता करें

क्लस्टर पंचों को लुब्रिकेट करें

उच्च गुणवत्ता वाले स्नेहक (जैसे, लुप्त तेल) का उपयोग करें:

- गर्मी का निर्माण कम करें

- पित्त को रोकें

11.0पंचिंग प्रक्रिया समस्या निवारण त्वरित संदर्भ

| संकट | संभावित कारण | सुझाया गया समाधान |

| अत्यधिक बर्स | गलत डाई क्लीयरेंस | उचित तरीके से समायोजित करें |

| भिन्न सामग्री कठोरता, यद्यपि गेज वही है |

निकासी समायोजित करें | |

| सुस्त घूंसे और मर जाता है | टूलींग को तेज करें | |

| स्लग का ढेर या पैकिंग | डाई और क्लीयरेंस की जाँच करें | |

| पंच प्रवेश बढ़ाएँ | ||

| स्टेशन पर धारक गलत संरेखित | संरेखण की जाँच करें | |

| गरीब छेद गुणवत्ता | सुस्त घूंसे और मर जाता है | टूलींग को तेज करें |

| अनुचित निकासी | उचित तरीके से समायोजित करें | |

| ठीक से न बैठने पर मरना | चेक डाइस | |

| धारक या स्टेशन संरेखण से बाहर | संरेखण की जाँच करें | |

| पतली सामग्री में छिद्रण | निर्देशित टूलिंग का उपयोग करें | |

| पंच टूटना | अपर्याप्त डाई क्लीयरेंस | उचित तरीके से समायोजित करें |

| क्रॉस्ड आकृतियाँ | सुनिश्चित करें कि उपकरण ठीक से लोड किए गए हैं बुर्ज |

|

| पंच का आकार एक सामग्री से कम मोटाई |

निर्देशित टूलिंग का उपयोग करें | |

| पंच करता है नहीं पट्टी | सुस्त मुक्के या मर जाता है | टूलींग को तेज करें |

| अनुचित डाई क्लीयरेंस | उचित तरीके से समायोजित करें | |

| कठिन सामग्री | डाई क्लीयरेंस समायोजित करें | |

| कमजोर स्प्रिंग | स्प्रिंग बदलें | |

| उपकरण की सीमाएँ पार हो गईं | ||

| दुखद | टूलींग को लुब्रिकेट करें | |

| पंच दुखद | सुस्त पंच | औजारों को तेज रखें |

| कोई स्नेहन नहीं | कार्य भाग को लुब्रिकेट करें - मेट का उपयोग करें एलिमिनेटर पैड (पृष्ठ 17 देखें) |

|

| उच्च हिट दर | समायोजित करना | |

| कोई कोटिंग नहीं | ||

| अपर्याप्त डाई क्लीयरेंस | डाई क्लीयरेंस बढ़ाएँ | |

| पंच चिपका में काम टुकड़ा | सुस्त पंच और/या डाई | औजारों को तेज करें |

| अपर्याप्त डाई क्लीयरेंस | डाई क्लीयरेंस बढ़ाएँ | |

| पंच पर गैलिंग | गैलिंग हटाएँ | |

| अपर्याप्त स्नेहन | कार्य भाग को लुब्रिकेट करें - मेट का उपयोग करें एलिमिनेटर पैड (पृष्ठ 17 देखें) |

|

| कमजोर स्प्रिंग | स्ट्रिपिंग बढ़ाएँ स्ट्रिपिंग स्प्रिंग्स को बदलें |

|

| तेज़ औजार घिसाव | अपर्याप्त डाई क्लीयरेंस | डाई क्लीयरेंस बढ़ाएँ |

| पंच का अधिक गर्म होना | औजारों को लुब्रिकेट करें | |

| खराब धार लगाने की प्रथाएँ | पंच और डाई रखरखाव देखें | |

| निबलिंग | प्रोग्रामिंग बदलें | |

| खराब स्ट्रिपिंग | ||

| खराब उपकरण संरेखण | स्टेशनों को पुनः संरेखित करें समतल बुर्ज टूल होल्डर बदलें |

|

| छिद्रित की जा रही सामग्री (उदाहरण के लिए, स्टेनलेस) |

||

| चादर शुद्धता | घिसे हुए कार्य धारक | समायोजित करें या बदलें पकड़ने वाली सतहों को बदलें |

| संरेखण समस्याएं | तालिका को प्रेस के अनुसार पुनः संरेखित करें घिसे हुए बुर्ज बोरों का निरीक्षण करें समतल बुर्ज |

|

| काउंटर खींचना | औजारों में चुंबकत्व | चुंबक की शक्ति को हटाना |

| छोटे व्यास के छेद** | नीचे देखें | |

| **स्लग खींचने के लिए सबसे आम स्थिति है: गोल छेद.250 से .750(6.35 से 19) व्यास .039 से .078(1 से 2) मोटी सामग्री में, तेज के साथ उपकरण, इष्टतम निकासी का उपयोग, और तेलयुक्त सामग्री पर न्यूनतम प्रवेश। सुझाए गए समाधान इस प्रकार हैं: ●डाई प्रवेश को अधिकतम करें स्लग फ्री@डाईज़ का उपयोग करें ●स्लग इजेक्टर |

||

| सतह दरारें पर चेहरा का पंच | उपकरण अनुचित तरीके से ग्राउंड किया गया | ड्रेस व्हील और ग्राइंड से हल्के कट्स लेना |

| वारपेज का काम टुकड़ा | सुस्त उपकरण | पंच और डाई को तेज करें (शीतलक का उपयोग करें तेज करते समय) |

| अनुचित निकासी | आवश्यकतानुसार बढ़ाएँ या घटाएँ | |

| कोई स्नेहन नहीं | शीट को लुब्रिकेट करें | |

| खराब स्ट्रिपिंग | स्ट्रिपिंग बढ़ाएँ | |

| प्रोग्रामिंग | पंचिंग अनुक्रम को पुनः प्रोग्राम करें पुल के बड़े हिस्से क्षतिग्रस्त |

|

12.0सारांश

यह लेख व्यवस्थित रूप से परिचय देता है नौ सामान्यतः प्रयुक्त पंचिंग तकनीकें, शामिल रिक्त, कोने को गोल करना, छोटे और बड़े व्यास के छेद, निबलिंग, स्लिटिंग, सूक्ष्म-जोड़ों, निशाना साधना, और क्लस्टर पंचिंग.

प्रत्येक तकनीक की अपनी विशिष्ट प्रक्रिया आवश्यकताएँ और अनुप्रयोग परिदृश्य होते हैं। उदाहरण के लिए:

- रिक्त डाई आयाम और किनारे की तीक्ष्णता पर ध्यान केंद्रित करता है।

- कोना गोलाई उत्पादकता में सुधार और मशीन के घिसाव को कम करने पर जोर दिया गया है।

- सूक्ष्म संयुक्त तकनीकी छिद्रण के बाद भाग को आसानी से अलग करने में सहायता करता है।

इन तकनीकों का सही ढंग से चयन और अनुकूलन करके, निर्माता न केवल सुधार कर सकते हैं उत्पाद की गुणवत्ता लेकिन उपकरण का जीवन बढ़ाएँ और उत्पादन लागत कम करें, कुशल और सटीक धातु मुद्रांकन प्रक्रियाओं में योगदान।

13.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

प्रश्न 1: ब्लैंकिंग क्या है, और यह पंचिंग से किस प्रकार भिन्न है?

उत्तर:1: ब्लैंकिंग से शीट सामग्री का अवांछित भाग कट जाता है, जिससे अंतिम उत्पाद के रूप में शेष सामग्रीइसके विपरीत, छिद्रण से वांछित भाग शीट से। ब्लैंकिंग में, डाई का आकार अंतिम उत्पाद के आयाम निर्धारित करता है.

प्रश्न 2: 4-वे कॉर्नर राउंडिंग टूल के क्या लाभ हैं?

उत्तर2: 4-तरफ़ा उपकरण एक साथ चारों कोनों पर मुक्का मारें, हिट्स की संख्या कम करना, मशीन के घिसाव को कम करना, दक्षता में सुधार, और सूचकांक स्टेशनों की आवश्यकता को समाप्त करना.

प्रश्न 3: मैं छोटे छेदों के लिए न्यूनतम पंच आकार का निर्धारण कैसे करूं?

ए3: न्यूनतम पंच आकार इस पर निर्भर करता है सामग्री का प्रकार और मोटाई. अनुशंसित देखें पंच व्यास-से-मोटाई अनुपात. उपयोग करना पूरी तरह से निर्देशित टूलींग बेहतर सटीकता के साथ छोटे छेद करने की अनुमति देता है।

प्रश्न 4: निबलिंग क्या है, और इसका उपयोग कब किया जाना चाहिए?

ए4: निबलिंग रूप बड़े या जटिल छेद ओवरलैपिंग पंचों की एक श्रृंखला के माध्यम से। यह आदर्श है गैर-मानक आकार या बड़े व्यास के छेद, चिकने किनारे बनाते हुए मशीन का भार कम करना.

प्रश्न 5: माइक्रो-ज्वाइंट प्रौद्योगिकी का उद्देश्य क्या है?

उत्तर:5: सूक्ष्म-जोड़ बनाते हैं छोटे कनेक्शन छिद्रित भागों और आधार सामग्री के बीच, भागों को आसान हैंडलिंग के लिए जुड़े रहने की अनुमति देता है, और बाद में मैन्युअल रूप से अलग किया गया बिना किसी क्षति या गलत स्थान पर रखे।

प्रश्न 6: मैं स्लिटिंग के दौरान सामग्री के मुड़ने से कैसे बच सकता हूँ?

ए6: उपयोग गोल डाई वाले अण्डाकार पंच चिकनी काटने पथ बनाने के लिए और पार्श्व भार कम करें, सामग्री को मुड़ने से रोकना और कट की गुणवत्ता में सुधार.

प्रश्न 7: मैं क्लस्टर पंचिंग के लिए पंचिंग बल की गणना कैसे करूं?

ए7: छिद्रण बल (टन में) =

कुल काटने की लंबाई × सामग्री की मोटाई × कतरनी शक्ति.

The अधिकतम बल चाहिए 75% से अधिक नहीं प्रेस मशीन की निर्धारित क्षमता का.