- 1.06061 एल्युमीनियम मिश्र धातु क्या है?

- 2.06061 एल्यूमीनियम मिश्र धातु के सामान्य अनुप्रयोग

- 3.06061 एल्यूमीनियम की अन्य एल्यूमीनियम मिश्र धातुओं के साथ शक्ति की तुलना

- 4.06061 एल्युमीनियम मिश्र धातु का प्रसंस्करण कैसे करें

- 5.06061 एल्युमीनियम मिश्र धातु को सही तरीके से वेल्ड कैसे करें

- 6.0क्या 6061 एल्युमीनियम संरचनात्मक या भार वहन अनुप्रयोगों के लिए उपयुक्त है?

- 7.0क्या 6061 एल्युमीनियम अच्छा संक्षारण प्रतिरोध प्रदान करता है?

- 8.0क्या 6061 एल्युमीनियम को एनोडाइज़ किया जा सकता है?

- 9.05052 या 7075 एल्युमीनियम मिश्र धातु के बजाय 6061 क्यों चुनें?

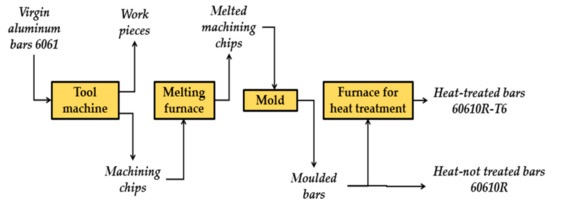

- 10.06061 एल्युमीनियम (T6, T651) का ताप उपचार

6061 एल्यूमीनियम यह मिश्र धातु 6000 श्रृंखला में प्रमुख ऊष्मा-उपचार योग्य मिश्र धातुओं में से एक है। एल्युमिनियम एसोसिएशन (AA) द्वारा UNS संख्या A96061 के साथ नामित, इसे "बहुमुखी, लागत-प्रभावी सामान्य-उद्देश्यीय मिश्र धातु" के रूप में स्थापित किया गया है। मैग्नीशियम (Mg) और सिलिकॉन (Si) इसके प्राथमिक मिश्रधातु तत्वों के साथ, यह ऊष्मा उपचार के माध्यम से उल्लेखनीय शक्ति वृद्धि प्रदान करता है और साथ ही उत्कृष्ट संक्षारण प्रतिरोध, मशीनीकरण, वेल्डेबिलिटी और आकार-निर्धारण क्षमता प्रदान करता है।

परिणामस्वरूप, यह औद्योगिक अनुप्रयोगों में सबसे व्यापक रूप से उपयोग किए जाने वाले एल्यूमीनियम मिश्र धातुओं में से एक है और इसे अक्सर एक सच्चा "ऑल-राउंडर" माना जाता है।

1.06061 एल्युमीनियम मिश्र धातु क्या है?

6061 एल्युमीनियम एक ऊष्मा-उपचारित Al-Mg-Si मिश्रधातु है (6xxx श्रृंखला में एक कोर ग्रेड)। इसमें मुख्य मिश्रधातु तत्वों के रूप में मैग्नीशियम (Mg) और सिलिकॉन (Si) का उपयोग किया जाता है, साथ ही इसमें ताँबा (Cu) और क्रोमियम (Cr) की थोड़ी मात्रा भी मिलाई जाती है। शेष एल्युमीनियम (Al) है।

1.16061 को व्यापक रूप से क्यों पसंद किया जाता है

- संतुलित यांत्रिक गुण: मध्यम शक्ति (सामान्य तन्य शक्ति 200-310 MPa) और अच्छी दृढ़ता। सामान्य संरचनात्मक आवश्यकताओं को पूरा करने के लिए T6 ताप उपचार द्वारा शक्ति को उल्लेखनीय रूप से बढ़ाया जा सकता है।

- उत्कृष्ट मशीनिंग क्षमता: काटने, ड्रिलिंग, बेंडिंग और वेल्डिंग (TIG और MIG) के लिए उपयुक्त। एल्युमीनियम काटने वाले उपकरणों के साथ अच्छी तरह काम करता है और जटिल निर्माण प्रक्रियाओं का समर्थन करता है।

- मजबूत संक्षारण प्रतिरोध: एक घने प्राकृतिक ऑक्साइड परत बनाता है और एनोडाइजिंग या कोटिंग का समर्थन करता है, जिससे यह बाहरी या आर्द्र वातावरण के लिए उपयुक्त हो जाता है।

- उच्च लागत-प्रदर्शन अनुपात: आसानी से उपलब्ध कच्चा माल, परिपक्व प्रसंस्करण प्रौद्योगिकी, तथा 7075 जैसे उच्च शक्ति वाले मिश्रधातुओं की तुलना में कम लागत।

- हल्के वजन की विशेषताएं: लगभग 2.7 ग्राम/सेमी³ घनत्व (स्टील का एक तिहाई), एयरोस्पेस, ऑटोमोटिव और निर्माण में हल्के वजन के डिजाइन के लिए आदर्श।

अनुप्रयोगों में मशीनरी घटक, वास्तुशिल्प पैनल, ऑटोमोटिव पार्ट्स, एयरोस्पेस फिटिंग और इलेक्ट्रॉनिक उपकरण फ्रेम शामिल हैं।

1.26061 एल्यूमीनियम मिश्र धातु के यांत्रिक गुण

| संपत्ति | इकाई | O टेम्पर (एनील्ड) | टी4 टेम्पर (समाधान + प्राकृतिक उम्र बढ़ना) | टी6 टेम्पर (समाधान + कृत्रिम उम्र बढ़ना) | नोट्स |

| तन्य शक्ति (σb) | एमपीए | ≥110 | ≥240 | ≥290 | T6 सबसे अधिक इस्तेमाल की जाने वाली उच्च-शक्ति स्थिति है |

| उपज शक्ति (σ0.2) | एमपीए | ≥35 | ≥140 | ≥240 | उपज शक्ति भार वहन क्षमता को परिभाषित करती है |

| बढ़ाव (δ5) | % | ≥25 | ≥12 | ≥8 | उच्च मान बेहतर लचीलापन और कार्यशीलता का संकेत देते हैं |

| ब्रिनेल कठोरता (एचबी) | – | ≤30 | ≤65 | ≤95 | कठोरता काटने की कठिनाई से संबंधित है |

| घनत्व (ρ) | ग्राम/सेमी³ | 2.70 | 2.70 | 2.70 | सभी स्वभावों में घनत्व स्थिर रहता है |

| प्रत्यास्थता मापांक (E) | जीपीए | 69 | 69 | 69 | संरचनात्मक डिजाइन के लिए प्रमुख कठोरता सूचक |

1.3मुख्य विशेषता सारांश

- महत्वपूर्ण ताप-उपचार प्रतिक्रिया: T6 शक्ति O टेम्पर की तुलना में दोगुनी से भी अधिक है, जो संरचनात्मक घटकों के लिए उपयुक्त है।

- शक्ति-लचीलापन संतुलन: T6 में भी, बढ़ाव ≥8%, झुकने और मुद्रांकन अनुप्रयोगों का समर्थन।

- स्थिर प्रदर्शन: घनत्व और मापांक सभी तापमानों में अपरिवर्तित रहते हैं, जिससे इंजीनियरिंग डिजाइन सरल हो जाता है।

- मशीनिंग के अनुकूल: मध्यम कठोरता (टी6 में एचबी ≤95) एल्यूमीनियम काटने के उपकरण का उपयोग करके सटीक काटने और ड्रिलिंग का समर्थन करती है।

1.46061 एल्यूमीनियम मिश्र धातु की रासायनिक संरचना

| वर्ग | तत्व | सामग्री सीमा | नोट्स |

| प्रमुख मिश्र धातु तत्व | मिलीग्राम | 0.80–1.20 | Mg₂Si सुदृढ़ीकरण चरण बनाता है |

| सी | 0.40–0.80 | ताप-उपचार सुदृढ़ीकरण के लिए मुख्य तत्व | |

| घन | 0.15–0.40 | शक्ति और संक्षारण प्रतिरोध को बढ़ाता है | |

| करोड़ | 0.04–0.35 | अनाज शोधन और बेहतर तनाव-संक्षारण प्रतिरोध | |

| अशुद्धियाँ (अधिकतम) | फ़े | ≤0.70 | अधिकता से सतह की गुणवत्ता और मशीनीकरण कम हो सकता है |

| एम.एन. | ≤0.15 | संक्षारण संबंधी समस्याओं से बचने के लिए नियंत्रित | |

| जिंक | ≤0.25 | अवशिष्ट अशुद्धता; कम रखी गई | |

| ती | ≤0.15 | अनाज संरचना को परिष्कृत करने में मदद करता है | |

| अन्य अशुद्धियाँ | एकल ≤0.05, कुल ≤0.15 | मिश्र धातु की शुद्धता सुनिश्चित करता है | |

| आधार तत्व | अल | संतुलन | प्राथमिक यांत्रिक गुण प्रदान करता है |

1.5मुख्य नोट्स

- अनुकूलित Mg+Si अनुपात, T6 ताप उपचार के दौरान Mg₂Si अवक्षेपण को उच्च शक्ति प्राप्त करने में सक्षम बनाता है।

- सख्त अशुद्धता नियंत्रण (विशेष रूप से Fe) भंगुर चरणों के निर्माण को रोकता है और अच्छी मशीनीयता और वेल्डेबिलिटी सुनिश्चित करता है।

- संतुलित रासायनिक संरचना इसकी संयुक्त शक्ति, संक्षारण प्रतिरोध और प्रसंस्करण प्रदर्शन के लिए आधार प्रदान करती है।

2.06061 एल्यूमीनियम मिश्र धातु के सामान्य अनुप्रयोग

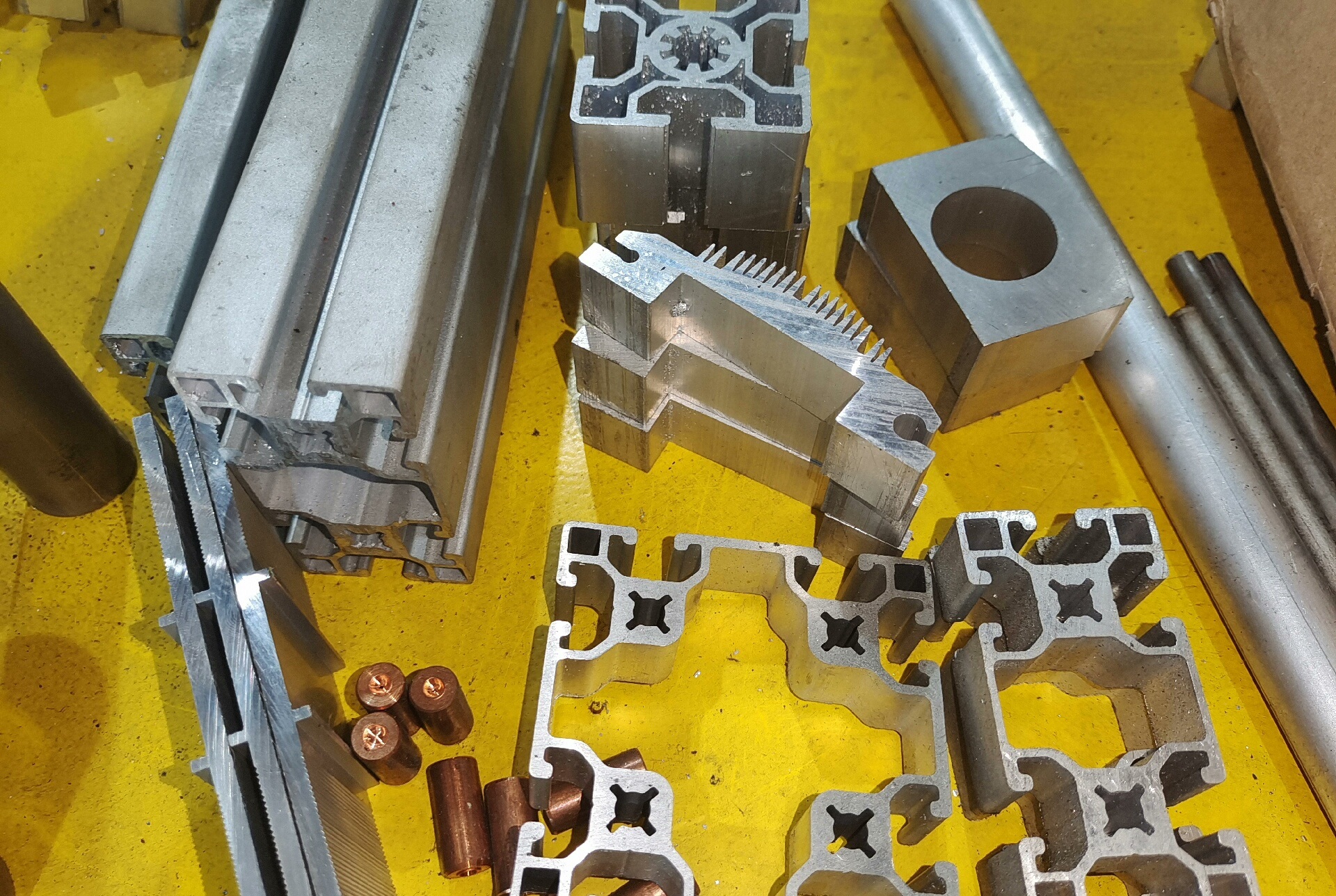

2.1मशीनरी विनिर्माण

- सामान्य यांत्रिक घटक: गियर, शाफ्ट, ब्रैकेट, बेस

- स्वचालन उपकरण फ्रेम और कन्वेयर असेंबली

- काटने या मोड़ने वाले उपकरणों के माध्यम से उत्पादित कस्टम मशीनी भाग; मोल्ड बेस

2.2निर्माण और भवन निर्माण सामग्री

- पर्दा दीवार प्रणालियाँ, खिड़की और दरवाज़े की प्रोफाइल, रेलिंग और हैंडरेल

- सनरूम फ्रेम और सजावटी पैनल (एनोडाइज्ड रंग के लिए उपयुक्त)

- पुलों और सार्वजनिक सुविधाओं के लिए संरचनात्मक घटक (हल्के वजन + बाहरी उपयोग के लिए संक्षारण प्रतिरोधी)

2.3परिवहन उद्योग

- ऑटोमोटिव पार्ट्स: बॉडी फ्रेम, पहिए, इंजन ब्रैकेट, रेडिएटर

- एयरोस्पेस घटक: पंख संरचनाएं, धड़ तत्व, सामान रैक

- रेल परिवहन के लिए आंतरिक भाग; समुद्री जहाजों के लिए फिसलनरोधी डेकिंग

2.4इलेक्ट्रॉनिक्स और घरेलू उपकरण

- इलेक्ट्रॉनिक उपकरण फ्रेम: पीसी केस, मॉनिटर ब्रैकेट

- उपकरण आवास: एयर कंडीशनर फ्रेम, रेफ्रिजरेटर ट्रिम

- हीट सिंक और शीतलन घटक (उत्कृष्ट तापीय चालकता और मशीनीकरण)

2.5अन्य क्षेत्र

- चिकित्सा उपकरण: व्हीलचेयर फ्रेम, पुनर्वास उपकरण घटक

- खेल के सामान: साइकिल फ्रेम, स्की, ट्रेकिंग पोल

- दबाव वाहिकाएँ और पाइपिंग प्रणालियाँ (मध्यम/निम्न दबाव अनुप्रयोगों के लिए उपयुक्त)

2.6अनुप्रयोग तर्क

सभी अनुप्रयोगों में इसकी संतुलित मशीनेबिलिटी, हल्केपन की विशेषताओं और संक्षारण प्रतिरोध का लाभ मिलता है। यह एल्युमीनियम कटिंग मशीनों और वेल्डिंग उपकरणों का उपयोग करके उच्च-परिशुद्धता प्रसंस्करण के लिए विशेष रूप से उपयुक्त है, जिससे यह सबसे व्यापक रूप से उपयोग किए जाने वाले सामान्य-उद्देश्य मिश्र धातुओं में से एक बन जाता है।

3.06061 एल्यूमीनियम की अन्य एल्यूमीनियम मिश्र धातुओं के साथ शक्ति की तुलना

| मिश्र धातु | शृंखला | सामान्य स्वभाव | तन्य शक्ति सीमा | शक्ति स्तर | मुख्य विशेषताएं (बनाम 6061) |

| 1100 | 1xxx | एच14 | 95–120 एमपीए | बहुत कम | न्यूनतम शक्ति; सजावटी या सुचालक भागों के लिए प्रयुक्त; उत्कृष्ट कार्यशीलता लेकिन कम भार वहन क्षमता |

| 3003 | 3xxx | एच18 | 160–180 एमपीए | कम | शुद्ध एल्युमीनियम की तुलना में थोड़ा अधिक मजबूत; अच्छा संक्षारण प्रतिरोध; ताप-उपचार योग्य नहीं; मुद्रांकित भागों के लिए आदर्श |

| 5052 | 5xxx | एच32 | 210–230 एमपीए | न्यून मध्यम | 6061-O/T4 के करीब मजबूती; बेहतर संक्षारण प्रतिरोध, विशेष रूप से समुद्री वातावरण में; ताप-उपचार योग्य नहीं |

| 6061 | 6xxx | टी6 | 290–310 एमपीए | मध्यम | ताप-उपचार योग्य; संतुलित शक्ति, मशीनीकरण और लागत |

| 6063 | 6xxx | टी6 | 240–260 एमपीए | मध्यम | थोड़ी कम मजबूती; बेहतर आकार देने और वेल्ड करने की क्षमता; दरवाजों और खिड़कियों जैसे एक्सट्रूडेड प्रोफाइल के लिए आदर्श |

| 7075 | 7xxx | टी6 | 480–510 एमपीए | बहुत ऊँचा | उच्च-शक्ति मिश्रधातु; 6061-T6 से लगभग 1.6 गुना अधिक मजबूत; कम मशीनीयता, उच्च लागत, मध्यम संक्षारण प्रतिरोध |

| 2024 | 2xxx | टी3 | 420–480 एमपीए | उच्च | 6061 से अधिक मजबूत; उच्च-तनाव वाले एयरोस्पेस अनुप्रयोगों में प्रयुक्त; कम संक्षारण प्रतिरोध (क्लैडिंग की आवश्यकता होती है) |

3.1मुख्य निष्कर्ष

- 6061 एल्युमीनियम (विशेष रूप से T6) एक मध्यम-शक्ति मिश्र धातु है, जो 1xxx, 3xxx, और गैर-ताप-उपचार योग्य 5xxx मिश्र धातुओं की तुलना में काफी मजबूत है।

- यद्यपि 7xxx और 2xxx मिश्र धातुओं की तुलना में इसकी ताकत कम है, फिर भी यह कहीं बेहतर मशीनीकरण (काटने, वेल्डिंग, झुकने) और लागत दक्षता प्रदान करता है, और इसे मानक एल्यूमीनियम काटने वाले उपकरणों का उपयोग करके संसाधित किया जा सकता है।

- 6063 की तुलना में, 6061 उच्च शक्ति प्रदान करता है और संरचनात्मक घटकों के लिए अधिक उपयुक्त है, जबकि 6063 एक्सट्रूज़न और वास्तुशिल्प प्रोफाइल के लिए अनुकूलित है।

3.2आवेदन मार्गदर्शन

- सामान्य संरचनात्मक घटकों के लिए: 6061

- उच्च-दबाव/भारी-भार वाले एयरोस्पेस भागों के लिए: 7075/2024

- संक्षारण-महत्वपूर्ण और समुद्री वातावरण के लिए: 5052/5083

4.06061 एल्युमीनियम मिश्र धातु का प्रसंस्करण कैसे करें

4.1सामग्री की तैयारी

परिशुद्ध मशीनिंग से पहले, कच्चे माल की कटाई की सटीकता सीधे बाद में फिक्सचरिंग और स्थितिगत संरेखण को प्रभावित करती है।

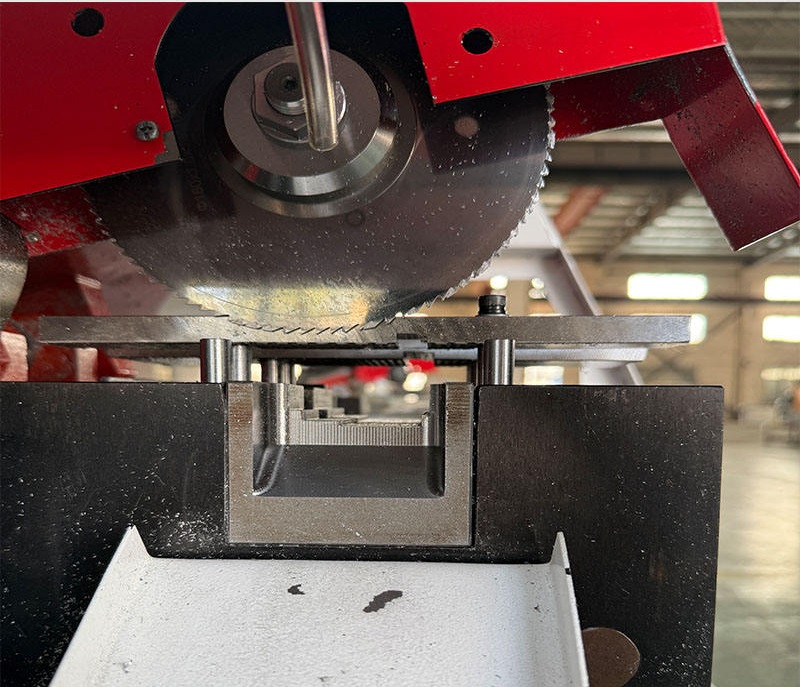

4.2उपकरण चयन

बार, ट्यूब और एक्सट्रूडेड प्रोफाइल की सटीक लंबाई-काटने के लिए, सीएनसी एल्यूमीनियम काटने की मशीन आवश्यक है। पारंपरिक आरी की तुलना में, सीएनसी सिस्टम निम्नलिखित लाभ प्रदान करते हैं:

- उच्च गति स्पिंडल (3000–5000 RPM)

- सर्वो-नियंत्रित फीडिंग, लंबाई सहिष्णुता को ±0.1 मिमी के भीतर बनाए रखना

- अल्ट्रा-पतले कार्बाइड ब्लेड के साथ संगत (कर्फ हानि को न्यूनतम करता है, साफ काटने वाली सतह प्रदान करता है, अक्सर द्वितीयक फेस-मिलिंग को समाप्त करता है)

4.3शीतलन और स्नेहन

- एल्युमीनियम-विशिष्ट कटिंग तेलों के साथ संयुक्त सूक्ष्म-स्नेहन (एमक्यूएल) प्रणालियों को अपनाएं

- काटने की प्रक्रिया के दौरान ब्लेड पर चिप चिपकने से रोकें

4.4सीएनसी मशीनिंग रणनीति

6061 एल्युमीनियम "नरम और चिपचिपा" होता है, जिससे यह बिल्ट-अप एज (BUE) के प्रति संवेदनशील हो जाता है। इसलिए, मशीनिंग रणनीति उच्च कटिंग गति, बड़ी चिप निष्कासन मात्रा और स्पष्ट कटिंग ज्यामिति पर केंद्रित होती है।

टूलींग

| पैरामीटर | विशेष विवरण |

| उपकरण सामग्री | महीन-अनाज कार्बाइड (YG ग्रेड) |

| कोटिंग्स | पसंदीदा: बिना लेपित (अत्यधिक पॉलिश/चमकदार फिनिश) या डीएलसी-लेपित उपकरण; बचें: TiAlN (एल्यूमीनियम युक्त कोटिंग्स) |

| बांसुरी गिनती | 2-फ्लूट या 3-फ्लूट (मिलिंग के लिए, बड़े चिप पॉकेट प्रदान करता है) |

| हेलिक्स कोण | ≥45° (काटने की चिकनाई और चिप प्रवाह को बढ़ाता है) |

काटने के पैरामीटर

| पैरामीटर | सीमा/आवश्यकता |

| काटने की गति (Vc) | 150–400 मीटर/मिनट (मशीन की कठोरता के आधार पर समायोज्य; उच्च गति स्वीकार्य) |

| प्रति दांत फ़ीड (fz) | अपेक्षाकृत उच्च फीड दर (घर्षण के बजाय काटने को सुनिश्चित करती है; कार्य-कठोरता से बचाती है) |

| कट की गहराई (ap/ae) | रफिंग: भारी कटौती की अनुमति है; फिनिशिंग: उच्च गति वाले हल्के पास के लिए 0.1-0.2 मिमी स्टॉक छोड़ें |

4.5प्रमुख चुनौतियाँ और समाधान

विरूपण नियंत्रण

6061 में महत्वपूर्ण आंतरिक तनाव बना रहता है, जिसके कारण पतली दीवार वाले भागों या उच्च सामग्री निष्कासन अनुपात वाले घटकों में विकृति आ जाती है।

- प्रक्रिया अनुक्रम: रफ मशीनिंग → तनाव से राहत/प्राकृतिक उम्र बढ़ना → फिनिश मशीनिंग

- वर्कहोल्डिंग: फिनिशिंग के दौरान नरम जबड़े या वैक्यूम फिक्स्चर का उपयोग करें (क्लैम्पिंग बलों से लोचदार विरूपण को कम करता है)

चिप आसंजन और निर्मित किनारा

- शीतलक आवश्यकता: उच्च दबाव, उच्च प्रवाह पायसीकृत शीतलक (8–10% सांद्रता)

- कार्य: शीतलन, चिप निकासी सहायता, फ्लूट्स में पुनः काटने/चिप संघनन को कम करना

सतह परिष्करण

6061 एल्युमीनियम एनोडाइज़िंग के लिए अत्यधिक उपयुक्त है। मानक प्रक्रिया:

- मशीनिंग के बाद सैंडब्लास्टिंग (उपकरण के निशानों को छुपाना)

- एनोडाइजिंग उपचार:

- प्रकार II: प्राकृतिक/रंगीन एनोडाइजिंग

- प्रकार III: हार्ड एनोडाइजिंग (पहनने के प्रतिरोध और सौंदर्य को बढ़ाता है)

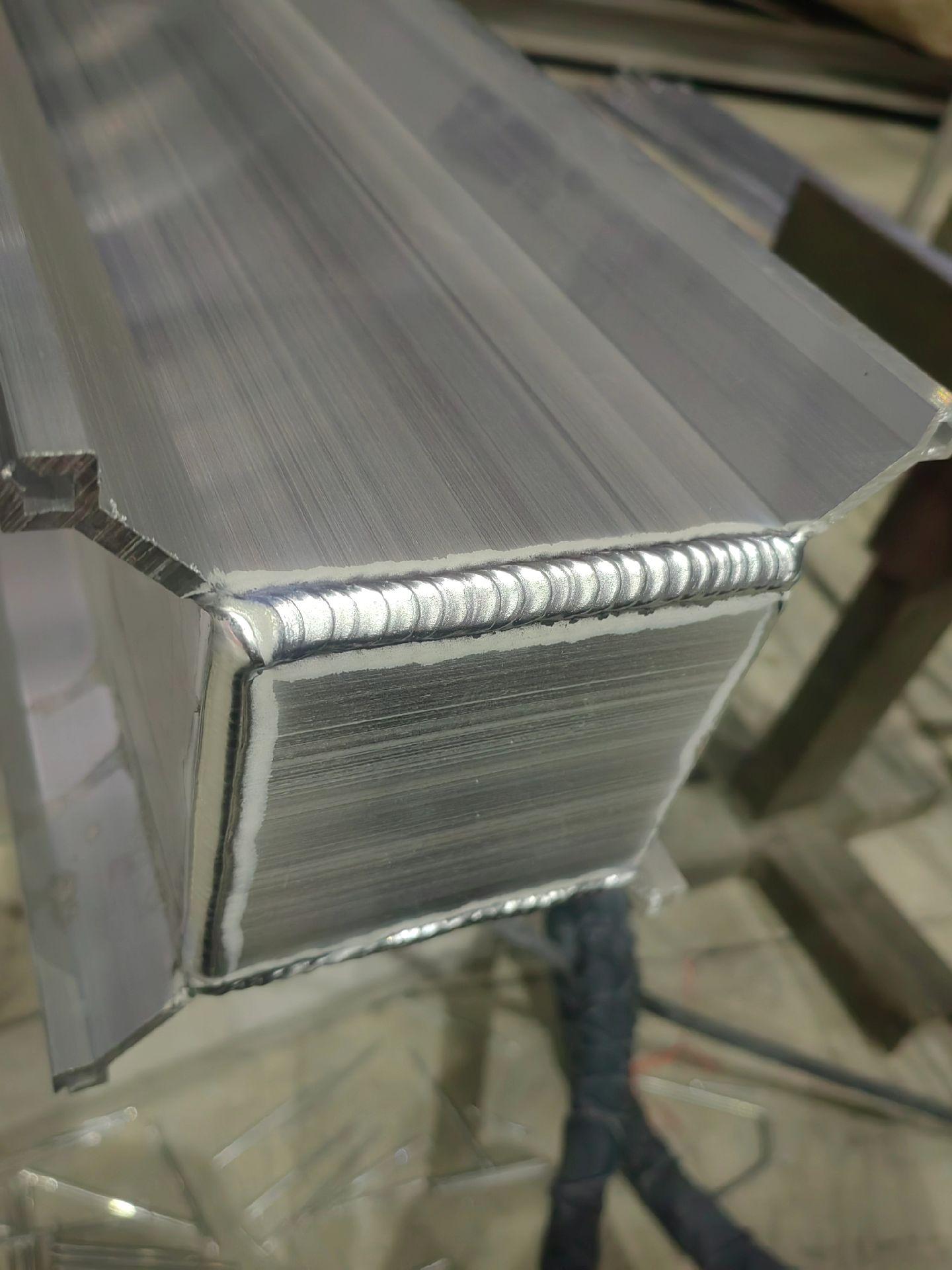

5.06061 एल्युमीनियम मिश्र धातु को सही तरीके से वेल्ड कैसे करें

5.1वेल्डिंग से पहले आवश्यक तैयारियाँ

- सतह की सफाई: स्टेनलेस स्टील वायर ब्रश या अपघर्षक कागज का उपयोग करके संयुक्त क्षेत्र से ऑक्साइड परत (Al₂O₃) को हटा दें, फिर छिद्रण और संलयन की कमी को रोकने के लिए एसीटोन या अल्कोहल के साथ तेल या दूषित पदार्थों को पोंछ दें।

- भराव धातु का चयन: 6061 के Mg-Si रसायन से मेल खाने के लिए ER5356 (बेहतर दरार प्रतिरोध) या ER4043 (बेहतर तरलता) को प्राथमिकता दें।

- पूर्व-हीटिंग आवश्यकताएं: 6 मिमी से अधिक मोटाई वाली प्लेट के लिए 80-120 डिग्री सेल्सियस तक पूर्व-हीटिंग करें; पतले खंडों (≤6 मिमी) को तापीय विरूपण से बचने के लिए आमतौर पर पूर्व-हीटिंग की आवश्यकता नहीं होती है।

- उपकरण का चयन: TIG (GTAW) या MIG (GMAW) की सिफारिश की जाती है; परिरक्षित धातु आर्क वेल्डिंग से बचना चाहिए।

5.2प्रमुख वेल्डिंग पैरामीटर (संदर्भ मान)

| वेल्डिंग विधि | मोटाई (मिमी) | वर्तमान (ए) | वोल्टेज (V) | परिरक्षण गैस | वेल्डिंग गति (मिमी/मिनट) |

| छूत | 1–3 | 60–100 | 10–14 | शुद्ध Ar, 8–12 L/मिनट | 50–100 |

| छूत | 4–8 | 100–150 | 14–18 | शुद्ध Ar, 10–15 लीटर/मिनट | 80–120 |

| मिग | 3–12 | 120–200 | 18–24 | शुद्ध Ar, 15–20 लीटर/मिनट | 100–150 |

5.3वेल्डिंग संचालन दिशानिर्देश

- परिरक्षण गैस: पूरे वेल्ड में शुद्ध आर्गन का उपयोग करें; हवा के प्रवेश और छिद्रण को रोकने के लिए नोजल से कार्य की दूरी 3-5 मिमी बनाए रखें।

- वेल्डिंग अनुक्रम: अवशिष्ट तनाव और विरूपण को न्यूनतम करने के लिए स्किप वेल्डिंग या सममित अनुक्रम का उपयोग करके केंद्र से बाहर की ओर खंडों में वेल्ड करें।

- वेल्डिंग तकनीक: ज़्यादा गरम होने से बचने के लिए कम धारा वाली, तेज़ गति वाली वेल्डिंग करें, क्योंकि 6061 में गर्म दरार पड़ने का ख़तरा होता है। गड्ढे को पूरी तरह भरने के लिए वेल्ड वाले सिरे पर धीरे-धीरे वेल्डिंग कम करें।

- जोड़ डिज़ाइन: बट या फ़िलेट जोड़ों को प्राथमिकता दें; लैप जोड़ों से बचें, जिनमें स्लैग फंसने की संभावना अधिक होती है। जोड़ों के बीच 0.5-1.5 मिमी का अंतर रखें।

5.4वेल्ड के बाद का उपचार

- सतह की सफाई: ठंडा होने के बाद, छींटे हटा दें और जोड़ का निरीक्षण करें ताकि यह सुनिश्चित हो सके कि कोई छिद्र या दरार मौजूद नहीं है।

- संक्षारण संरक्षण: यदि संक्षारण प्रतिरोध में वृद्धि की आवश्यकता हो तो एनोडाइजिंग लागू करें।

- गुणवत्ता सत्यापन: महत्वपूर्ण संरचनात्मक घटकों को डाई-पेनेट्रेंट निरीक्षण जैसे गैर-विनाशकारी परीक्षण से गुजरना चाहिए।

6.0क्या 6061 एल्युमीनियम संरचनात्मक या भार वहन अनुप्रयोगों के लिए उपयुक्त है?

मुख्य निष्कर्ष: मध्यम भार संरचनाओं के लिए उपयुक्त; अत्यधिक भारी भार अनुप्रयोगों के लिए अनुशंसित नहीं।

6.1इसके उपयुक्त होने के प्रमुख कारण

- पर्याप्त शक्ति (T6 शर्त आवश्यक): 290-310 MPa की तन्य शक्ति और लगभग 240 MPa की उपज शक्ति, उपकरण फ्रेम, ब्रैकेट और द्वितीयक बीम जैसे अधिकांश सामान्य संरचनात्मक अनुप्रयोगों की आवश्यकताओं को पूरा करती है।

- संतुलित यांत्रिक गुण: शक्ति और दृढ़ता का अच्छा संतुलन प्रदान करता है; 7075 जैसे उच्च शक्ति वाले मिश्रधातुओं की तुलना में बेहतर प्रभाव प्रतिरोध, भंगुर विफलता के जोखिम को कम करता है।

- हल्के वजन का लाभ: 2.7 ग्राम/सेमी³ का घनत्व इसे स्टील की तुलना में लगभग 60% हल्का बनाता है, जो एयरोस्पेस, ऑटोमोटिव और मशीनरी अनुप्रयोगों में हल्के वजन वाले डिजाइनों का समर्थन करता है।

- निर्माण में आसानी: अच्छी वेल्डेबिलिटी और मशीनेबिलिटी, सटीक कटाई के साथ संगत और जटिल संरचनाओं के लिए बोल्टेड और वेल्डेड दोनों संयोजन।

6.2विशिष्ट अनुप्रयोग

- यांत्रिक उपकरण फ्रेम, कन्वेयर समर्थन बीम, मशीन उपकरण आधार

- वास्तुशिल्पीय संरचनाएं जैसे सनरूम फ्रेम, सीढ़ी रेलिंग और द्वितीयक आधार

- ऑटोमोटिव फ्रेम, समुद्री डेक सपोर्ट और एयरोस्पेस उप-संरचनाओं सहित परिवहन घटक

- सामान्य संरचनात्मक उपयोग जैसे रैक, कार्यस्थान और औद्योगिक अवरोध

6.3सीमाएँ और विचार

- इसके लिए अनुशंसित नहीं: प्राथमिक पुल संरचनाएं, भारी मशीनरी कोर लोड घटक, या एयरोस्पेस लैंडिंग गियर, जिनके लिए 7075 या 2024 जैसे उच्च-शक्ति मिश्र धातुओं की आवश्यकता होती है।

- महत्वपूर्ण आवश्यकताएँ:

- T6 टेम्पर में उपयोग किया जाना चाहिए; O/T4 टेम्पर पर्याप्त शक्ति प्रदान नहीं करते हैं

- स्थानीय ताकत में कमी के कारण वेल्डिंग के बाद तनाव से राहत की आवश्यकता हो सकती है

- बाहरी अनुप्रयोगों को जंग से बचाने के लिए एनोडाइज्ड या लेपित किया जाना चाहिए

- डिजाइन संबंधी विचार: संरचनात्मक डिजाइन में इंजीनियरिंग लोड गणनाओं का पालन किया जाना चाहिए, तनाव संकेन्द्रण से बचना चाहिए, तथा जहां आवश्यक हो, वहां सुदृढ़ीकरण को शामिल किया जाना चाहिए।

7.0क्या 6061 एल्युमीनियम अच्छा संक्षारण प्रतिरोध प्रदान करता है?

7.1संक्षारण प्रतिरोध में प्रमुख लाभ

प्राकृतिक सुरक्षा: सतह पर प्राकृतिक रूप से एक सघन Al₂O₃ ऑक्साइड परत बनती है, जो वायुमंडलीय, मीठे पानी और हल्के क्षारीय या अम्लीय वातावरण के विरुद्ध मजबूत सुरक्षा प्रदान करती है।

- अनुकूलित मिश्र धातु संरचना: ट्रेस क्रोमियम अनाज शोधन और तनाव-संक्षारण दरार के प्रतिरोध में सुधार करता है, जिससे काटने या वेल्डिंग से प्रसंस्करण के बाद संक्षारण जोखिम कम हो जाता है।

- उन्नत सुरक्षा विकल्प: एनोडाइजिंग, कोटिंग, या इलेक्ट्रोफोरेटिक जमाव सुरक्षात्मक परत को और अधिक मोटा कर सकता है, जिससे बाहरी या आर्द्र वातावरण में प्रदर्शन में उल्लेखनीय सुधार होता है।

7.2पर्यावरणीय प्रदर्शन और सीमाएँ

| पर्यावरण | संक्षारण प्रतिरोध | नोट्स |

| वायुमंडलीय / मीठे पानी | उत्कृष्ट, बिना किसी महत्वपूर्ण दीर्घकालिक क्षरण के | प्राकृतिक ऑक्साइड फिल्म आमतौर पर पर्याप्त होती है |

| हल्के अम्ल / क्षार (पीएच 4–9) | अच्छा अल्पकालिक प्रतिरोध | लंबे समय तक पानी में डूबने से बचें; सतह के दूषित पदार्थों को तुरंत साफ करें |

| समुद्री / नमक स्प्रे | मध्यम; गड्ढे और दरार जंग के प्रति संवेदनशील | सीलिंग के साथ एनोडाइजिंग आवश्यक है; 5052/5083 को प्राथमिकता दी जा सकती है |

| प्रबल अम्ल / रासायनिक माध्यम | गरीब; आसानी से हमला किया | विशेष कोटिंग के बिना अनुशंसित नहीं |

8.0क्या 6061 एल्युमीनियम को एनोडाइज़ किया जा सकता है?

6061 एल्युमीनियम को बहुत प्रभावी ढंग से एनोडाइज़ किया जा सकता है और यह औद्योगिक अनुप्रयोगों में सबसे व्यापक रूप से उपयोग किए जाने वाले एनोडाइज़ेबल मिश्र धातुओं में से एक है। 6000 श्रृंखला (Mg-Si प्रणाली) में एक ऊष्मा-उपचार योग्य मिश्र धातु के रूप में, इसकी रासायनिक संरचना और सूक्ष्म संरचना एक टिकाऊ, संक्षारण-प्रतिरोधी और घिसाव-प्रतिरोधी एनोडिक ऑक्साइड परत के निर्माण में सहायक होने के साथ-साथ उत्कृष्ट सौंदर्यात्मक संभावनाएँ भी प्रदान करती है।

8.1एनोडाइजिंग संगतता के मुख्य कारण

- स्थिर संरचना: मैग्नीशियम (0.8–1.2 wt%) और सिलिकॉन (0.4–0.8 wt%) की मात्रा संतुलित है, जबकि आयरन (≤0.7 wt%) और कॉपर (≤0.15 wt%) जैसी अशुद्धियों को ऑक्साइड-फिल्म निर्माण में व्यवधान से बचने के लिए नियंत्रित किया जाता है। इससे एक समान और सघन एनोडिक परत सुनिश्चित होती है।

- अनुकूल सूक्ष्म संरचना: विलयन उपचार और कृत्रिम आयुवर्धन (जैसे, T6 टेम्पर) के बाद, कण संरचना एकसमान हो जाती है, और Mg₂Si कण अच्छी तरह से वितरित हो जाते हैं, जिससे एनोडिक फिल्म और सब्सट्रेट के बीच एक मजबूत बंधन संभव हो जाता है।

8.2विशिष्ट प्रक्रिया पैरामीटर

| प्रक्रिया चरण | मुख्य पैरामीटर |

| pretreatment | क्षारीय सफाई (5–10% NaOH, 40–60°C, 1–3 मिनट) → उदासीनीकरण (10–15% HNO₃, कमरे का तापमान, 30 सेकंड) → धोना |

| एनोडाइजिंग | सल्फ्यूरिक एसिड इलेक्ट्रोलाइट (15–20% H₂SO₄), 18–22°C, 12–18 V, 20–60 मिनट |

| फिल्म की मोटाई | प्रकार II: 5–25 µm; प्रकार III हार्ड एनोडाइजिंग: 50–100 µm |

| उपचार के बाद | गर्म पानी की सीलिंग या निकल-नमक सीलिंग (95-100°C, 15-30 मिनट), वैकल्पिक रंगाई |

8.3एनोडाइजिंग के बाद प्रदर्शन में सुधार

- संक्षारण प्रतिरोध: घनी Al₂O₃ परत हवा, नमी और संक्षारक एजेंटों को रोकती है, जिससे कठोर वातावरण (जैसे समुद्री जोखिम) में 6061 की संक्षारण दर 0.05 मिमी/वर्ष से कम हो जाती है।

- सतह कठोरता: सामान्य एनोडाइज्ड फिल्में 200-300 एचवी तक पहुंचती हैं, जबकि हार्ड-एनोडाइज्ड कोटिंग्स 400-500 एचवी तक पहुंच सकती हैं, जिससे लगातार संपर्क या फिसलने वाले घटकों के लिए पहनने के प्रतिरोध में काफी सुधार होता है।

- सौंदर्यपरक विकल्प: एनोडिक फिल्म की छिद्रपूर्ण संरचना रंगों को प्रभावी ढंग से स्वीकार करती है, तथा वास्तुशिल्प और इलेक्ट्रॉनिक अनुप्रयोगों के लिए उपयुक्त स्थिर और फीका-प्रतिरोधी रंग प्रदान करती है।

9.05052 या 7075 एल्युमीनियम मिश्र धातु के बजाय 6061 क्यों चुनें?

6061 एल्युमीनियम अपनी संतुलित गुणधर्म प्रोफ़ाइल के कारण औद्योगिक अनुप्रयोगों के लिए व्यापक रूप से चुना जाता है। यह ऊष्मा उपचार द्वारा प्राप्त की जा सकने वाली मध्यम शक्ति, उत्कृष्ट मशीनीकरण और वेल्डेबिलिटी, ठोस संक्षारण प्रतिरोध और लागत दक्षता प्रदान करता है। यह संयोजन 6061 को अधिकांश गैर-चरम सेवा स्थितियों में अच्छा प्रदर्शन करने में सक्षम बनाता है। इसके विपरीत, 5052 (गैर-ऊष्मा उपचार योग्य) और 7075 (अति-उच्च शक्ति) संकीर्ण अनुप्रयोग क्षेत्रों में काम करते हैं और सामान्य-उद्देश्यीय इंजीनियरिंग परियोजनाओं की बहुआयामी आवश्यकताओं को पूरा नहीं कर सकते।

9.1तुलनात्मक प्रदर्शन तालिका

| प्रदर्शन श्रेणी | 6061-टी6 | 5052-एच32 | 7075-टी6 | 6061 का लाभ |

| तन्यता ताकत | 310 एमपीए (45 केएसआई) | 230 एमपीए (33 केएसआई) | 570 एमपीए (83 केएसआई) | मध्यम शक्ति, अतिरिक्त शक्ति के लागत बोझ के बिना 80% संरचनात्मक आवश्यकताओं को पूरा करती है |

| नम्य होने की क्षमता | 275 एमपीए (40 केएसआई) | 195 एमपीए (28 केएसआई) | 500 एमपीए (73 केएसआई) | स्थिर, ऊष्मा-उपचारित शक्ति, जो ऑटोमोटिव सस्पेंशन आर्म्स जैसे गतिशील भार के लिए उपयुक्त है |

| संक्षारण प्रतिरोध (नमक स्प्रे) | उत्कृष्ट (≤0.08 मिमी/वर्ष) | बेहतर (≤0.05 मिमी/वर्ष) | मध्यम, तनाव-संक्षारण दरार के लिए प्रवण | भारी सुरक्षात्मक उपचार के बिना पर्याप्त आउटडोर/हल्के समुद्री प्रतिरोध |

| वेल्डेबिलिटी (MIG/TIG) | उत्कृष्ट (≈85% वेल्ड शक्ति प्रतिधारण) | अच्छा (≈75%) | खराब, दरार के प्रति संवेदनशील और विशेष प्रक्रिया की आवश्यकता होती है | मॉड्यूलर असेंबली के लिए आदर्श; वेल्डिंग के बाद ताप उपचार की आवश्यकता नहीं |

| मशीनेबिलिटी (काटने की गति) | अच्छा (≈800 मीटर/मिनट) | मध्यम (≈600 मीटर/मिनट, पित्त की प्रवृत्ति) | खराब (≈500 मीटर/मिनट, उपकरण का तेजी से घिसना) | बड़े पैमाने पर उत्पादन के लिए उच्च मशीनिंग दक्षता और कम स्क्रैप दर |

| ताप उपचार क्षमता | हाँ (शक्ति परिवर्तनशीलता के साथ T6/T4) | नहीं (केवल ठंडा काम) | हाँ (T6 में बहुत उच्च शक्ति) | ताप उपचार के माध्यम से लचीली शक्ति ट्यूनिंग डिजाइन अनुकूलनशीलता में सुधार करती है |

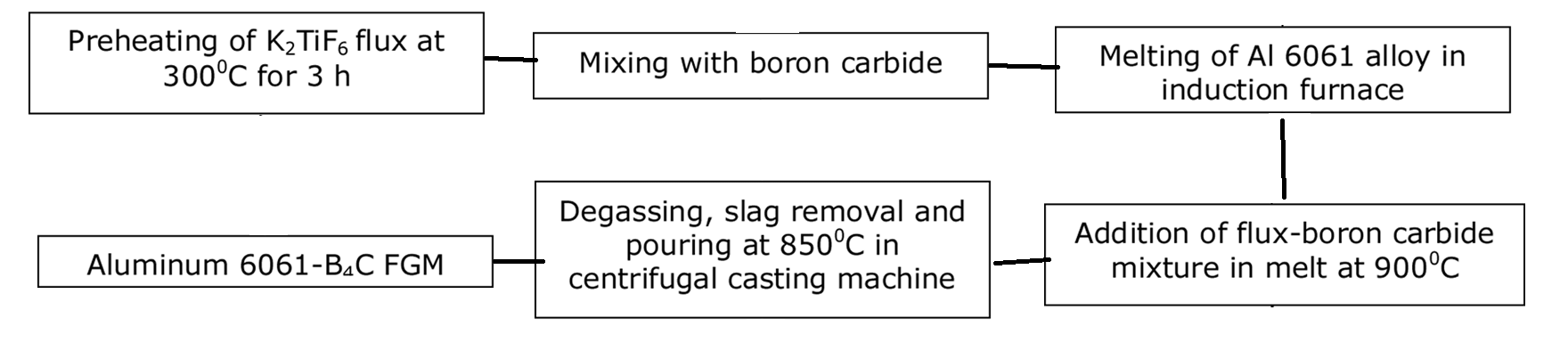

10.06061 एल्युमीनियम (T6, T651) का ताप उपचार

6000 श्रृंखला के एक विशिष्ट ऊष्मा-उपचार योग्य मिश्रधातु के रूप में, 6061 विलयन उपचार, शमन और आयु-निर्धारण के संयोजन से शक्ति प्राप्त करता है। यह प्रक्रिया Mg₂Si सुदृढ़ीकरण अवक्षेपों के निर्माण को बढ़ावा देती है, जिससे शक्ति और कठोरता में उल्लेखनीय वृद्धि होती है और साथ ही मशीनीकरण और संक्षारण प्रतिरोध भी बना रहता है। T6 और T651 सबसे आम मिश्रधातु हैं: T6 शक्ति को अधिकतम करता है, जबकि T651 आयामी स्थिरता को प्राथमिकता देता है।

10.1ऊष्मा उपचार के मूल सिद्धांत

- विलयन उपचार: मिश्रधातु को उच्च तापमान पर गर्म किया जाता है, जिससे Mg₂Si और अन्य अवक्षेप एल्युमीनियम मैट्रिक्स में घुल जाते हैं, जिससे एक समान अतिसंतृप्त ठोस विलयन बनता है।

- तीव्र शमन: तीव्र शीतलन अतिसंतृप्त अवस्था को लॉक कर देता है और समय से पूर्व अवक्षेपण को रोकता है, जिससे बाद में उम्र बढ़ने के कारण कठोरता संभव हो जाती है।

- उम्र बढ़ना (प्राकृतिक या कृत्रिम): सूक्ष्म, बिखरे हुए Mg₂Si कणों का नियंत्रित अवक्षेपण, अव्यवस्थाओं को रोककर मिश्रधातु को मजबूत बनाता है।

नोट: अधिक गर्मी (अनाज का मोटा होना) या कम उम्र (अपर्याप्त शक्ति) से बचने के लिए तापमान और समय को सटीक रूप से नियंत्रित किया जाना चाहिए।

10.2T6 और T651 ताप उपचार प्रक्रियाएं

टी6 टेम्पर (समाधान उपचार + कृत्रिम उम्र बढ़ना) — अधिकतम शक्ति

उच्च भार क्षमता की आवश्यकता वाले संरचनात्मक घटकों के लिए उपयुक्त।

| प्रक्रिया चरण | मुख्य पैरामीटर | उद्देश्य |

| pretreatment | क्षारीय सफाई (5–10% NaOH, 40–60°C, 1–3 मिनट) → उदासीनीकरण (10% HNO₃, 30 सेकंड) | एकसमान घोल उपचार सुनिश्चित करने के लिए तेल और ऑक्साइड हटाएँ |

| समाधान उपचार | 530–540°C (±5°C), 1–2 घंटे (≤20 मिमी के लिए 1 घंटा; 20–50 मिमी के लिए 1.5–2 घंटे) | Mg₂Si को पूरी तरह से घोलें और एक अतिसंतृप्त घोल प्राप्त करें |

| शमन | जल शमन (≤30°C), 10 सेकंड के भीतर विसर्जन, शीतलन दर ≥150°C/मिनट | अतिसंतृप्त अवस्था को संरक्षित रखें |

| कृत्रिम बुढ़ापा | 170–175°C (±3°C), 8–12 घंटे | नियंत्रित वर्षा से अधिकतम शक्ति प्राप्त होगी |

| शीतलक | कमरे के तापमान तक ठंडी हवा | अवक्षेप वितरण को स्थिर करें |

6061-T6 के लिए विशिष्ट यांत्रिक गुण (एएसटीएम बी221 के अनुसार):

- तन्य शक्ति: 310 MPa (45 ksi)

- उपज क्षमता: 275 MPa (40 ksi)

- बढ़ाव (50 मिमी): 17%

- ब्रिनेल कठोरता: 95 एचबी

T651 टेम्पर (समाधान + तनाव से राहत स्ट्रेचिंग + कृत्रिम उम्र बढ़ना) — उच्च आयामी स्थिरता

T651, T6 का एक अनुकूलित संस्करण है। अवशिष्ट तनाव को दूर करने के लिए शमन के बाद एक तनाव-मुक्ति स्ट्रेचिंग चरण जोड़ा जाता है, जो एयरोस्पेस एक्सट्रूज़न और मशीन-वे सिस्टम जैसे सटीक घटकों के लिए आदर्श है।

| प्रक्रिया चरण | मुख्य पैरामीटर | उद्देश्य |

| पूर्व उपचार → समाधान उपचार → शमन | T6 के समान | उम्र बढ़ने के लिए अतिसंतृप्ति प्राप्त करें |

| तनाव-मुक्ति स्ट्रेचिंग | तन्य खिंचाव 1–3% (एक्सट्रूज़न के लिए 1–2%, प्लेटों के लिए 2–3%); 5–10 मिमी/मिनट | शमन-प्रेरित अवशिष्ट तनाव को मुक्त करें और विरूपण को न्यूनतम करें |

| कृत्रिम बुढ़ापा | T6 के समान (170–175°C, 8–12 घंटे) | बेहतर स्थिरता के साथ चरम शक्ति तक पहुँचें |

| सीधा | आवश्यकतानुसार मामूली सुधार | सख्त आयामी सहनशीलता बनाए रखें (उदाहरण के लिए, सीधापन ≤0.1 मिमी/मी) |

T651 के लाभ:

- अवशिष्ट तनाव ≤50 MPa (60% से अधिक, T6 से कम)

- उत्कृष्ट आयामी स्थिरता; मशीनिंग विरूपण ≤0.05 मिमी/मी

- यांत्रिक गुणों की उच्च एकरूपता, विभिन्न खंडों में ≤5% भिन्नता के साथ

10.3T6 और T651 के बीच मुख्य अंतर

| वर्ग | टी6 | टी651 |

| प्रक्रिया अंतर | कोई तनाव-मुक्ति खिंचाव नहीं | शमन के बाद 1–3% स्ट्रेचिंग शामिल है |

| अवशिष्ट तनाव | उच्च (≈120–150 एमपीए) | बहुत कम (≤50 MPa) |

| आयामी स्थिरता | मध्यम; विकृति की संभावना | उत्कृष्ट; परिशुद्ध मशीनिंग के लिए उपयुक्त |

| विशिष्ट अनुप्रयोग | सामान्य संरचनात्मक घटक (ब्रैकेट, आवास, ट्यूबिंग) | परिशुद्ध भाग (एयरोस्पेस आकार, मशीन गाइड) |

| उत्पादन समय | छोटा | खिंचाव और सीधा करने के कारण लंबा |

| लागत | आधार रेखा (1.0) | उच्चतर (1.2–1.3) |

संदर्भ:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6