- 1.0Qu'est-ce qu'une transmission à vis sans fin ? Définition et composants principaux

- 2.0Principe des transmissions à vis sans fin : réduction de vitesse, multiplication du couple et autoblocage

- 3.0Principaux types d'entraînements à vis sans fin : classifications structurelles

- 4.0Procédés de fabrication des transmissions à vis sans fin : la précision définit la performance

- 5.0Sélection des matériaux : équilibre entre résistance à l'usure et performance anti-grippage

- 6.0Applications typiques des transmissions à vis sans fin : valeur définie par le cas d'utilisation

- 7.0Conclusion : avantages et limites des transmissions à vis sans fin

Dans le domaine de la transmission de puissance mécanique, les transmissions à vis sans fin se distinguent par leur combinaison unique de orientation non parallèle de l'arbre et rapports de réduction élevésIls constituent une solution essentielle pour les applications exigeant une faible vitesse, un couple élevé et une conception compacte. Du levage en douceur des ascenseurs à l'accordage précis des instruments de musique, les vis sans fin jouent un rôle essentiel pour un contrôle de mouvement fiable et efficace.

1.0Qu'est-ce qu'une transmission à vis sans fin ? Définition et composants principaux

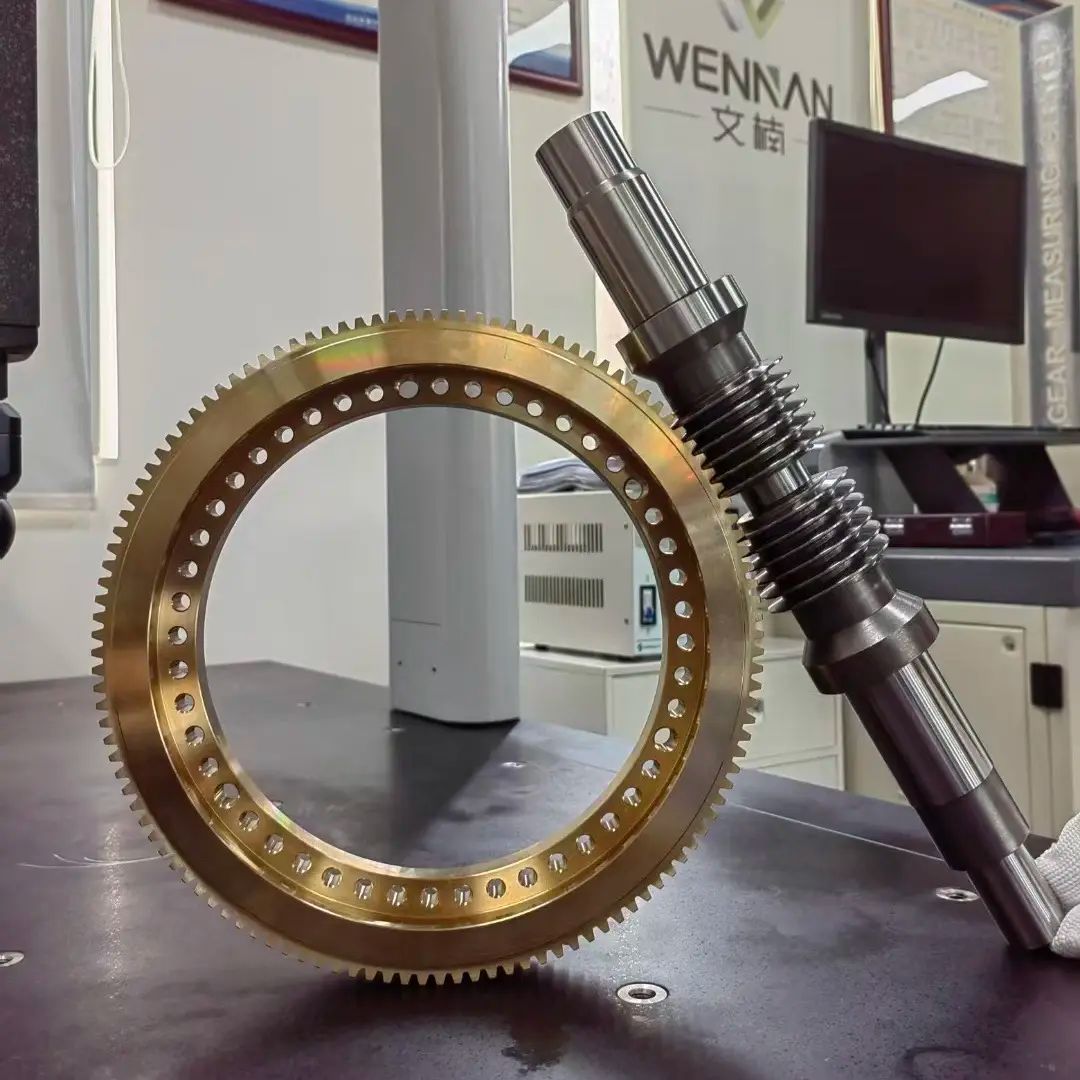

Un engrenage à vis sans fin est un système d'engrenages utilisé pour transmettre le mouvement et la puissance entre deux arbres non parallèles et non sécants (généralement à un angle de 90°). Il se compose de deux éléments principaux : la partie motrice et la partie motrice. ver, et la partie entraînée, la roue à vis sans finLe transfert de mouvement se produit par l’intermédiaire de surfaces dentaires conjuguées en contact, formant essentiellement un système d’amplification mécanique basé sur un « engagement hélicoïdal ».

Caractéristiques des composants clés

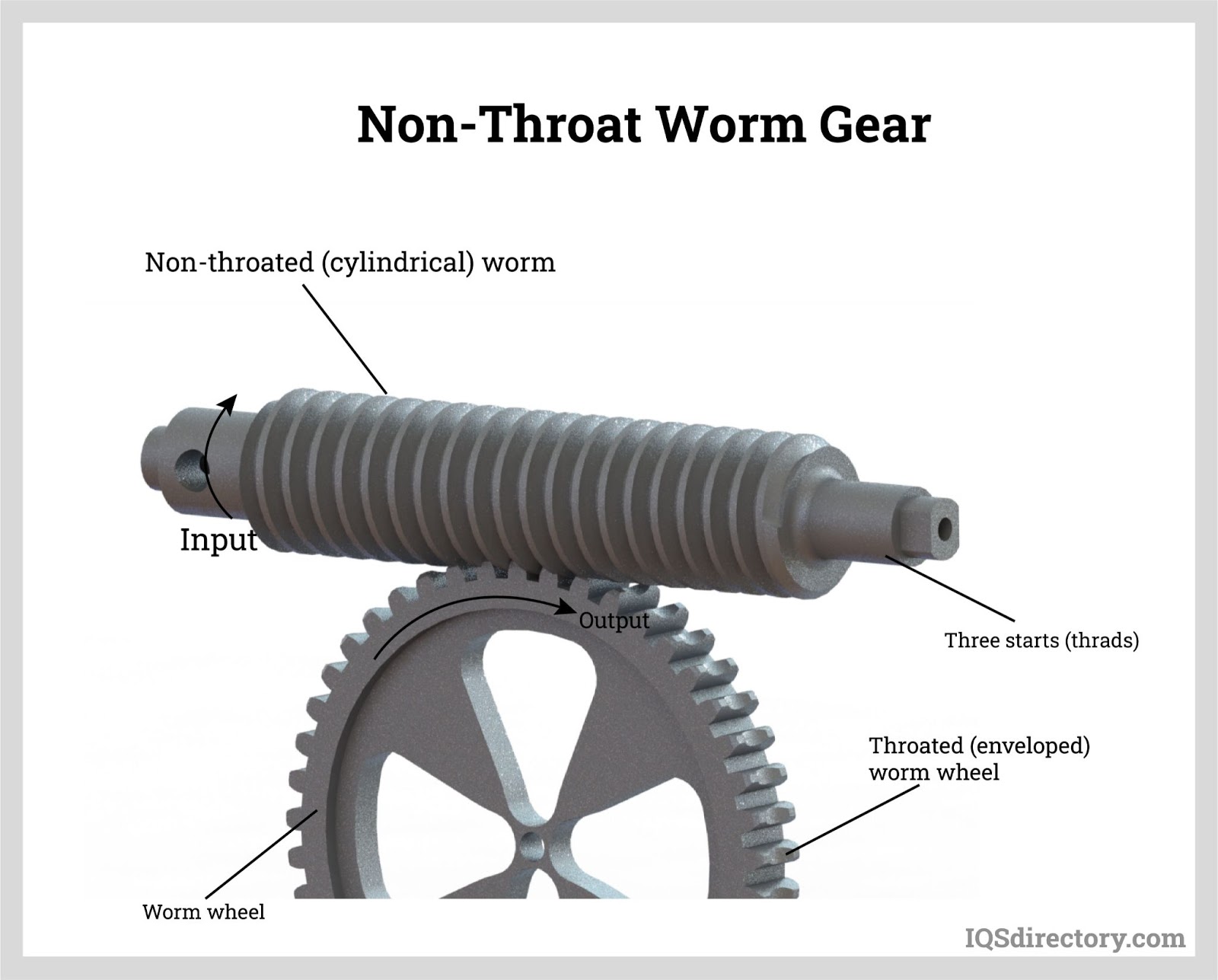

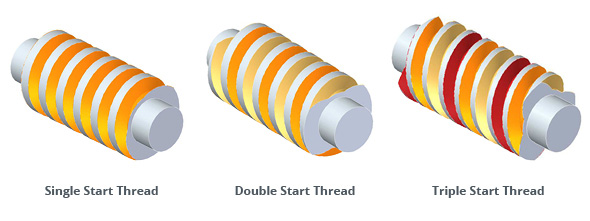

- Ver: En forme de cylindre fileté, ses dents forment une ligne hélicoïdale continue (semblable à un boulon fileté). Selon le nombre de filets, les vis sans fin sont classées en démarrage simple(un filetage, rapport de réduction plus élevé, forte capacité d'autoblocage) et démarrage multiple (2 à 4 filets, rendement supérieur, rapport de réduction inférieur). La vis sans fin sert d'élément d'entrée de l'entraînement.

- Roue à vis sans finRessemble à un disque d'engrenage, mais avec des rainures dentées parfaitement adaptées au profil hélicoïdal de la vis sans fin (surface dentée conjuguée) pour un engagement précis et sans jeu. Les grandes roues à vis sans fin sont souvent fabriquées avec une couronne dentée en bronze et un moyeu en fonte ou en acier, alliant résistance à l'usure et rentabilité. La roue à vis sans fin sert d'élément de sortie.

2.0Principe des transmissions à vis sans fin : réduction de vitesse, multiplication du couple et autoblocage

Le principal avantage des transmissions à vis sans fin réside dans leur capacité à fournir grande réduction de vitesse et amplification de couple dans un système compact. L'opération peut être expliquée en trois étapes :

- Transmission de puissance : engagement hélicoïdal

La vis sans fin, entraînée par un moteur ou une source d'énergie, tourne et son filetage hélicoïdal appuie sur les rainures de la roue, entraînant celle-ci en rotation autour de son axe. Le sens de rotation dépend à la fois du sens d'avance de la vis sans fin (filetage à gauche ou à droite) et de son entrée en rotation. Ce sens peut être déterminé grâce à la règle « droite/gauche ». - Rapport de réduction et multiplication du couple : définis par la géométrie

Le rapport de transmission est déterminé uniquement par le nombre de pas de la vis sans fin (z₁) et le nombre de dents de la roue (z₂), indépendamment du module ou du diamètre. La formule est la suivante :

$$i = \frac{n_1}{n_2} = \frac{z_2}{z_1}$$

Par exemple, une vis sans fin à simple denture (z₁ = 1) entraînant une roue de 40 dents (z₂ = 40) produit un rapport de 40:1, ce qui signifie que la vis sans fin doit effectuer 40 tours pour que la roue effectue un tour complet. Grâce au principe de conservation de l'énergie (en négligeant les pertes), la réduction de la vitesse se traduit par une multiplication proportionnelle du couple, ce qui permet aux transmissions à vis sans fin d'alimenter des machines lourdes telles que des ascenseurs et des presses.

- Autobloquant : Empêcher la marche arrière

Lorsque l'angle d'attaque de la vis sans fin est inférieur à l'angle de frottement de l'engrenage, la roue hélicoïdale ne peut pas entraîner la vis sans fin en sens inverse. C'est ce qu'on appelle effet autobloquantLes vis sans fin à un seul pas, avec des angles d'attaque plus petits, sont plus susceptibles d'assurer un autoblocage, ce qui les rend adaptées aux applications nécessitant une prévention des mouvements inverses (par exemple, palans manuels, mécanismes de réglage). Les vis sans fin à plusieurs pas, avec des angles d'attaque plus grands, n'offrent généralement pas d'autoblocage.

3.0Principaux types d'entraînements à vis sans fin : classifications structurelles

Les transmissions à vis sans fin peuvent être classées selon la conception structurelle de la vis sans fin et de la roue hélicoïdale. Chaque type offre des avantages distincts en fonction des exigences de capacité de charge, d'efficacité et de précision.

Par structure d'entraînement globale

- Entraînement par vis sans fin sans gorgeLa vis sans fin et la roue à vis sans fin sont dépourvues de gorges. Cette conception simple, avec une surface de contact minimale, convient aux applications légères et de faible précision, telles que les convoyeurs de base.

- Entraînement par vis sans fin à gorge uniqueLa roue à vis sans fin présente un profil concave qui enveloppe partiellement la vis sans fin, augmentant ainsi la surface de contact par rapport au modèle sans gorge. Elle offre une efficacité et une capacité de charge améliorées, couramment utilisées dans les systèmes industriels exigeant une précision accrue, tels que les actionneurs et les mécanismes de levage.

- Entraînement par vis sans fin à double gorgeLa vis sans fin et la roue à vis sans fin intègrent toutes deux des conceptions à gorge (vis sans fin concave et roue convexe). Cette configuration offre une surface de contact maximale, une capacité de charge maximale et exige une fabrication de précision. Elle est adaptée aux équipements lourds tels que les presses industrielles et les machines-outils de précision.

Par Worm Design

- Ver enveloppant (Ver sablier)Le diamètre de la vis sans fin augmente du centre vers les extrémités, formant un profil en « sablier ». Cela crée des surfaces de contact plus larges avec la roue à vis sans fin, améliorant ainsi l'efficacité de la transmission. Généralement utilisé pour les charges moyennes à élevées.

- Ver à double enveloppe (ver de surface conjugué)Combine une vis sans fin enveloppante et une roue hélicoïdale entièrement enveloppante. Les surfaces des dents maintiennent un contact uniforme pendant l'engagement, offrant une capacité de charge et une précision supérieures à celles des vis sans fin enveloppantes standard. Couramment utilisé dans les applications de haute précision et à fortes charges, telles que les articulations robotisées et les réducteurs à usage intensif.

Par Worm Wheel Design

- Roue à vis sans fin à face plate fraiséeFabriqué par fraisage, avec un angle d'hélice de 0° et une surface de denture plane. L'engagement se fait en des points limités, ce qui entraîne une faible précision et un faible coût. Convient uniquement aux applications légères, comme les entraînements de jouets.

- Roue à vis sans fin à face plate taillée: Fabriquées par taillage à la fraise-mère, elles offrent une précision de pas supérieure, des surfaces plus lisses et une meilleure résistance à l'usure que les meules fraisées. Convient aux applications de précision générale à charge moyenne, telles que les réducteurs standard.

- Roue à vis sans fin convexe: Présente un profil incurvé qui, associé à une vis sans fin concave (comme dans une conception à double gorge), crée un « engagement à double rainure ». Cela offre un rapport de contact optimal, une efficacité optimale et une capacité de charge maximale, ce qui le rend idéal pour les systèmes haute précision et robustes, tels que les mécanismes d'alimentation des machines-outils.

4.0Procédés de fabrication des transmissions à vis sans fin : la précision définit la performance

Les surfaces des dents de la vis sans fin et de la roue à vis sans fin sont des surfaces courbes conjuguées, nécessitant des procédés et des équipements spécialisés pour garantir une précision d'engrènement optimale. Les procédés de fabrication des vis sans fin et des roues à vis sans fin diffèrent considérablement.

Procédés de fabrication de vers

La clé est de maintenir la précision et la cohérence des dents hélicoïdales, classées en trois niveaux de précision :

- Faible précision (de la 9e à la 12e année)Fabriqué par fraisage, à l'aide de fraises à disque (pour les petits modules) ou de fraises à doigts (pour les modules plus grands), directement sur une fraiseuse. Aucun équipement spécifique n'est requis, adapté aux applications légères telles que les treuils manuels.

- Précision moyenne (7e et 8e années): Produit par taillage à l'aide d'une fraise-mère à vis sans fin (outil conjugué à la roue hélicoïdale). Ce procédé consiste à générer un mouvement (rotation de la fraise-mère et avance de la pièce) sur une machine à tailler les engrenages. Son rendement élevé et sa précision fiable en font la méthode la plus courante pour la production en série, par exemple pour les vis sans fin de direction automobile.

- Haute précision (niveaux 4 à 6): Produit par taillage + meulageAprès le taillage, la finition est réalisée avec une meule à vis sans fin sur une rectifieuse spécialisée afin de corriger les défauts et de réduire la rugosité de surface (Ra ≤ 0,8 μm). Convient aux machines-outils de précision et à la robotique.

Procédés de fabrication des roues à vis sans fin

La roue à vis sans fin doit assurer une conjugaison précise avec la vis sans fin. Deux approches principales sont utilisées :

- Roue à vis sans fin intégralePour les applications légères et de petite taille (par exemple, les boîtes de vitesses miniatures), une seule pièce brute est usinée directement à sa forme finale. Aucun assemblage n'est requis.

- Roue à vis sans fin composite: Pour applications lourdes et de grande taille (par exemple, équipements de levage). Composé de deux parties :

- (1) une couronne dentée en bronze, taillée à la main (et parfois rabotée) pour plus de précision ;

- (2) un moyeu en fonte ou en acier, tourné sur un tour pour le diamètre extérieur et les trous de boulons ;

- (3) assemblés par ajustement serré ou par boulons, équilibrant la résistance à l'usure et le coût.

Équipements de fabrication clés

- Traitement de base: Fraiseuses à engrenages (vis sans fin de faible précision), tours (moyeux).

- Traitement de base:Machines à tailler les engrenages (vis et roues de moyenne/haute précision), machines à raser les roues à vis sans fin (finition des roues).

- Traitement de haute précision: Broyeurs à vis sans fin (vis de précision), presses hydrauliques (assemblage de meules composites).

5.0Sélection des matériaux : équilibre entre résistance à l'usure et performance anti-grippage

Les ensembles d'engrenages à vis sans fin s'appuient sur une « association dure-souple » pour équilibrer la durabilité et les propriétés anti-grippage.

- Matériaux de vers: Nécessitent une dureté et une résistance à l'usure élevées. Les aciers les plus courants sont l'acier 45 (trempé par induction, HRC 55–60) et l'acier 20CrMnTi (carburé et trempé, HRC 58–62) pour des surfaces dentaires durables.

- Matériaux de la roue à vis sans fin:Exigent des performances antifriction et antigrippage élevées. Les options courantes incluent le bronze à l'étain (ZCuSn10Pb1, pour les applications à grande vitesse et à usage intensif), le bronze à l'aluminium (pour les applications à vitesse et à charge moyennes) et la fonte (pour les applications à faible vitesse et à usage léger). Pour les applications légères, le nylon peut être utilisé pour prévenir les défaillances par éraflure.

6.0Applications typiques des transmissions à vis sans fin : valeur définie par le cas d'utilisation

Grâce à leur structure compacte, rapport de réduction élevé, fonctionnement fluide et capacité d'autoblocageLes transmissions à vis sans fin sont largement utilisées dans de nombreux secteurs :

Applications industrielles

- Transport et levage: Convoyeurs (réduction de vitesse avec augmentation du couple), ascenseurs et palans (autobloquants pour la sécurité, contrôle de vitesse en douceur).

- Machinerie lourde:Presses industrielles (couple de sortie élevé), systèmes d'alimentation de machines-outils (mouvement de haute précision pour une précision d'usinage).

- Équipement spécial:Boîtes de transfert dans les véhicules à quatre roues motrices (transmission à axes croisés), systèmes de freinage (autobloquants pour empêcher le mouvement en marche arrière).

Applications grand public et de précision

- Accordage d'instruments de musique:Chevilles d'accordage pour guitare et violon (autobloquantes pour maintenir la tension des cordes, réglage précis).

- Dispositifs de sécurité:Portes de sécurité automatiques (autobloquantes pour empêcher l'ouverture forcée).

- Machines du quotidien: Treuils de remorques de bateaux (levage de charges lourdes avec démultiplication du couple), moulinets de pêche (enroulement en douceur avec anti-retour).

7.0Conclusion : avantages et limites des transmissions à vis sans fin

Principaux avantages :

- Rapports de réduction mono-étagés importants (10–100) sous une forme compacte

- Fonctionnement fluide et silencieux

- Capacité d'auto-verrouillage inhérente

- Disposition d'arbre à angle droit sans mécanismes d'inversion complexes

Principales limites :

- Frottement de glissement élevé entre les surfaces des dents, entraînant une efficacité inférieure (généralement 60–70% pour les vis sans fin à démarrage unique)

- Usure relativement rapide, nécessitant une lubrification régulière

- Ne convient pas aux applications à grande vitesse ou à haute puissance en raison de la génération de chaleur et du risque de grippage

Dans l’ensemble, les transmissions à vis sans fin représentent un classique compromis « efficacité-performance », restant une solution indispensable pour les applications à faible vitesse et à charge moyenne à légère où la conception compacte, la sécurité et la fiabilité sont essentielles.

Références

www.machinerylubrication.com/Read/1080/worm-gears

en.wikipedia.org/wiki/Ver_de_fer

www.wmberg.com/resources/blogs/guide-to-worm-gear-drives

www.iqsdirectory.com/articles/gear/worm-gears.html