- 1.0Qu'est-ce que le formage d'extrémité de tube ?

- 2.0Types et classifications structurelles du formage des extrémités de tubes

- 3.0Aperçu détaillé des méthodes de formage des extrémités des tubes centraux

- 4.0Qu'est-ce qu'une machine de formage d'extrémités de tubes ?

- 5.0Formage des extrémités de tubes – Foire aux questions (FAQ)

Introduction : L'importance du formage des extrémités des tubes

Dans la fabrication moderne, la fiabilité des connexions et l'intégrité structurelle sont essentielles à la sécurité et aux performances des systèmes. Le formage des extrémités des tubes joue un rôle crucial pour garantir ces deux aspects.

Contrairement aux procédés de cintrage ou d'enroulement de tubes, plus familiers à beaucoup, le formage d'extrémité de tube se concentre sur la mise en forme de la géométrie du tube. extrémité ouverteSon objectif s’étend au-delà de l’amélioration des connexions pour inclure l’étanchéité, la prévention des fuites, l’alignement et le renforcement structurel.

Applications omniprésentes : Des conduites de frein de votre véhicule aux tubes de réfrigération en cuivre du bureau CVC systèmes, et même les conduites d'alimentation en gaz dans les dispositifs médicaux, le formage d'extrémités de tubes est présent dans d'innombrables scénarios industriels et quotidiens.

1.0Qu'est-ce que le formage d'extrémité de tube ?

Le formage d'extrémité de tube est un procédé de métallurgie qui remodèle l'extrémité d'un tube pour assurer des fonctions telles que la connexion, l'étanchéité, la rétention ou l'intégration de caractéristiques. Il implique une déformation plastique localisée de l'ouverture du tube par force mécanique ou hydraulique, modifiant ainsi son diamètre, son profil transversal ou sa forme terminale.

Contrairement au cintrage de tubes, le formage des extrémités de tubes ne modifie pas le routage du tube, mais se concentre sur un formage de précision à l'extrémité ouverte. Cette technique est largement utilisée dans des secteurs tels que les systèmes d'échappement automobiles, les conduites hydrauliques, les conduits CVC, les structures de meubles et les conduites de carburant pour l'aéronautique.

Caractéristiques principales :

- Zone de traitement : Limité strictement à la section d'extrémité du tube

- Type de processus : Une technique de déformation plastique (formage à froid ou à chaud)

- Compatibilité des matériaux : Fonctionne avec l'acier à faible teneur en carbone, l'acier inoxydable, le cuivre, l'aluminium, les alliages de titane et même les thermoplastiques comme le PP et le PVC

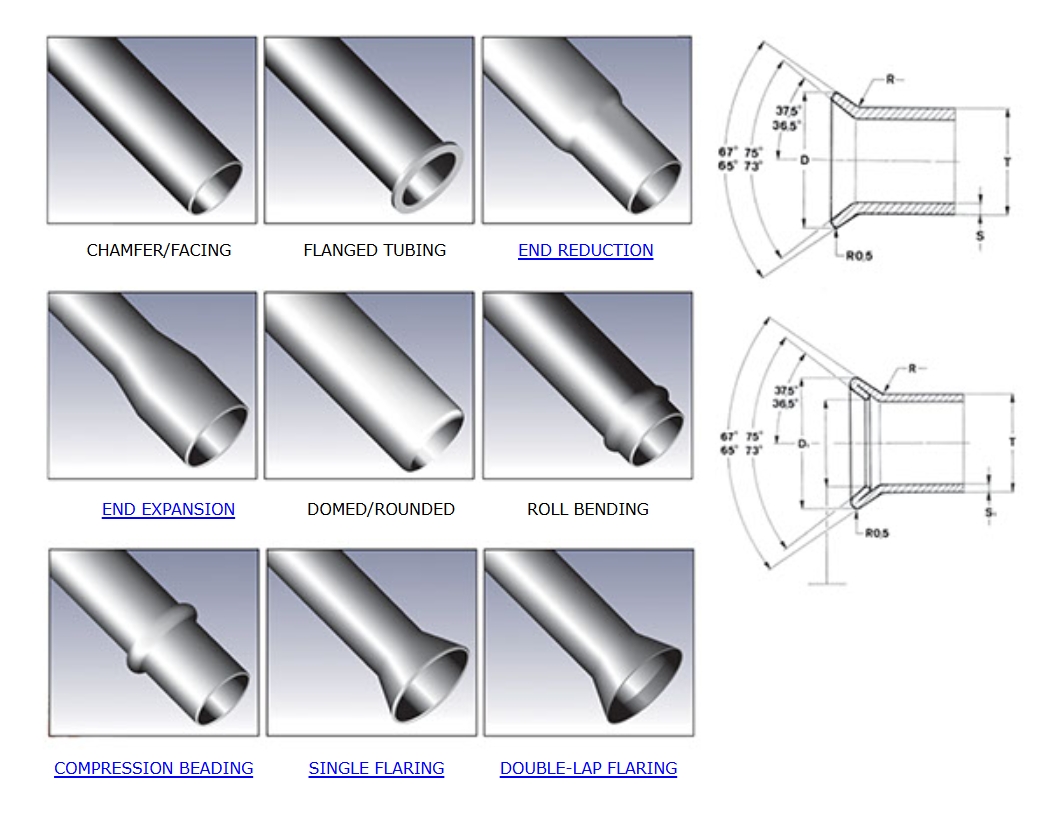

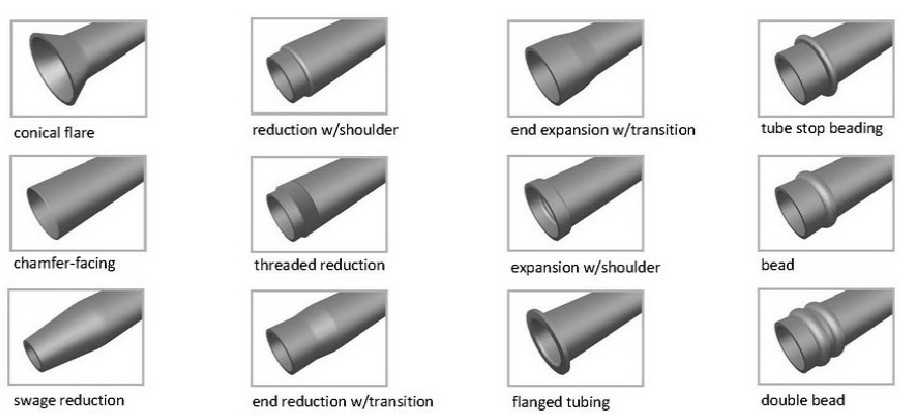

2.0Types et classifications structurelles du formage des extrémités de tubes

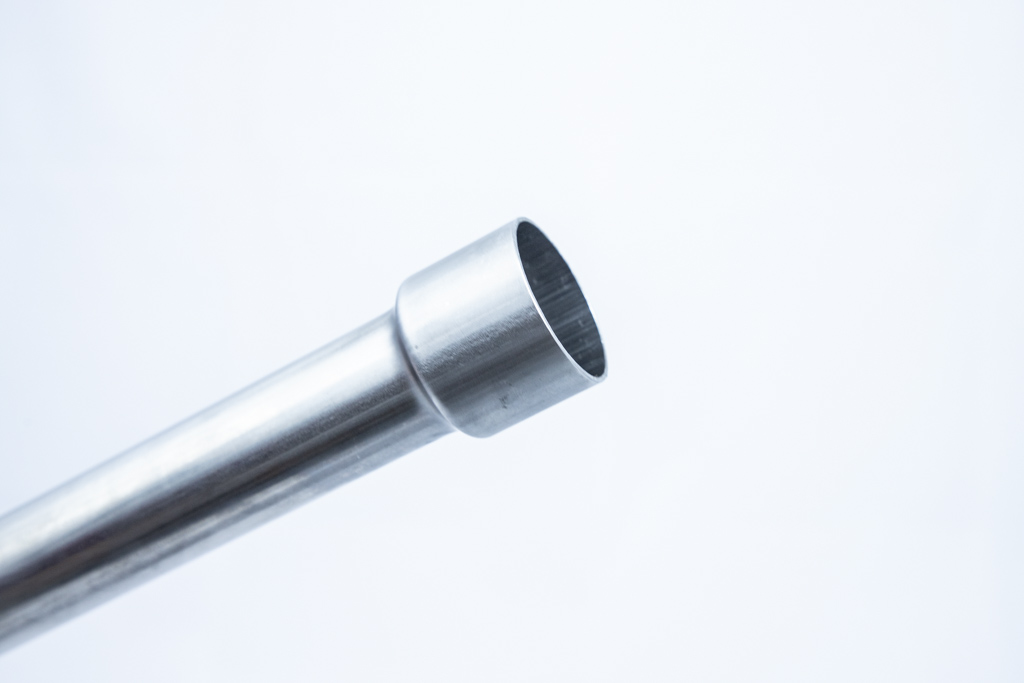

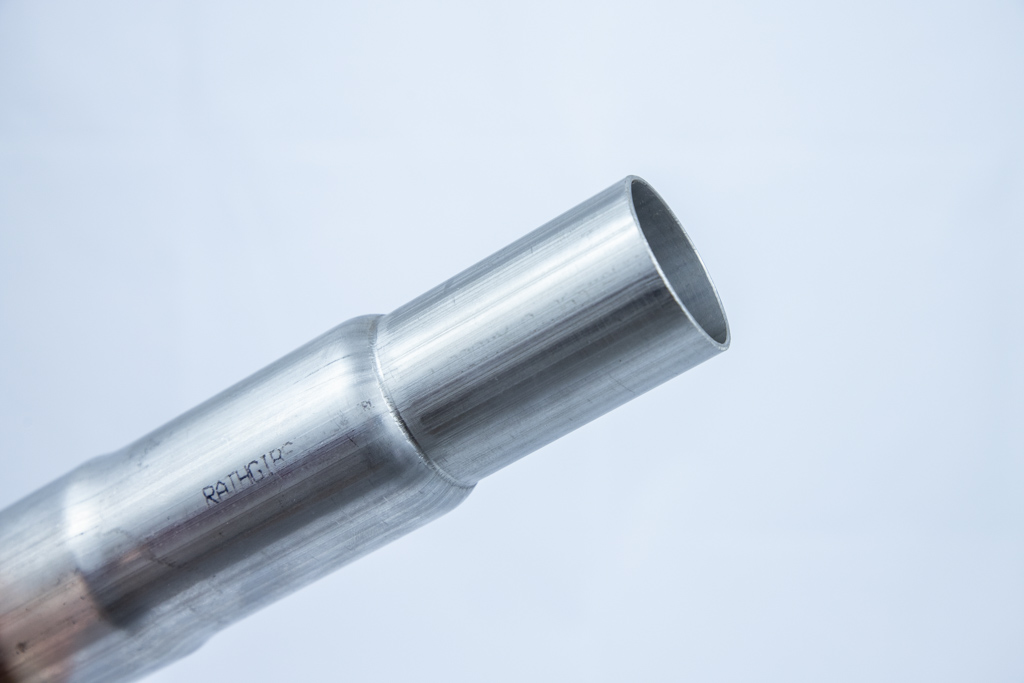

2.1Réduction:

Utilisé pour les ajustements par insertion, les butées structurelles ou les connexions filetées.

Équipement commun : Machine à sertir les extrémités des tubes, machine à rétreinter les tubes

- Réduction des épaules : Une marche est formée après réduction, utile pour l'imbrication ou comme butée mécanique.

- Réduction en douceur : Une transition conique sans épaulement défini, adaptée aux connexions à ajustement coulissant.

- Réduction filetée : L'extrémité réduite est usinée pour former des filetages externes pour la fixation du raccord.

2.2Évasement et expansion :

Conçu pour créer des joints étanches, connecter des raccords ou permettre des transitions de forme.

Équipement commun : Machine à évaser les extrémités des tubes, machine à élargir les tubes, machine à former les extrémités rotatives

- Évasement standard : Géométrie évasée typique de 37° ou 45°, largement utilisée dans les systèmes hydrauliques et à fluides haute pression.

- Évasement des épaules : La formation évasée comprend une épaule pour une stabilité articulaire accrue.

- Cloche (20°/37°/45°) : Évasements coniques pour connexions avec raccords Marmon ou SAE.

- Décalage évasé : L'évasement se forme de manière décentrée, souvent observé dans des composants irréguliers comme les entonnoirs à carburant.

- Éclat sphérique : Le L'extrémité du tube est formée en forme de dôme, permettant des connexions à douille de type sphérique.

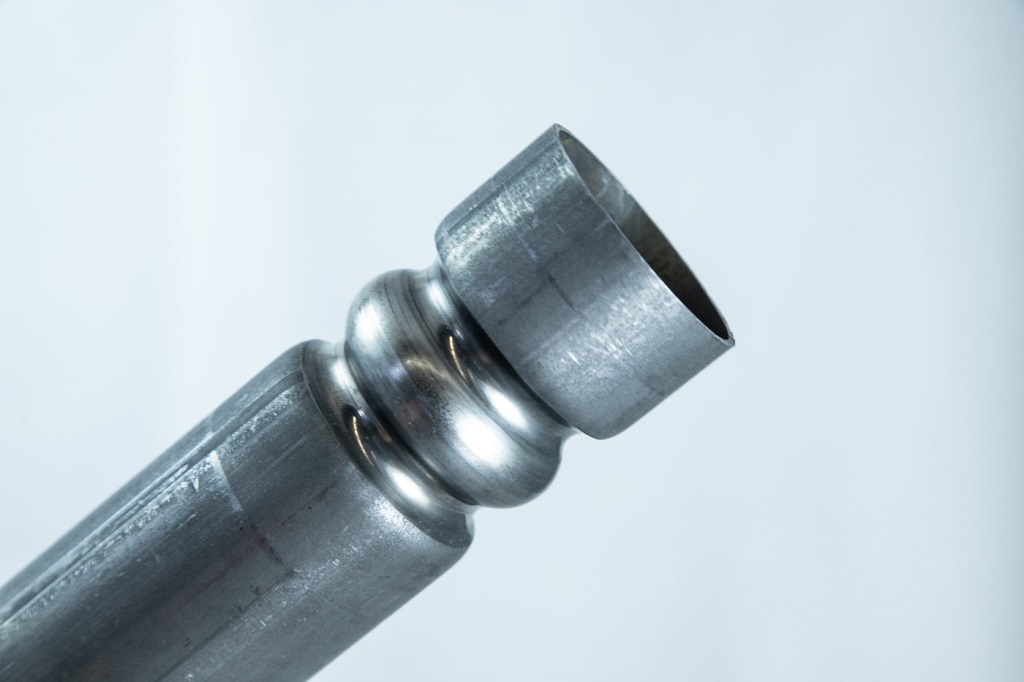

2.3Perlage :

Principalement pour la rétention des tuyaux, l'antidérapant ou le renforcement de l'étanchéité.

Équipement commun : Machine à perler les tubes, machine à former les perles rotatives

- Perle unique : Une crête circulaire près de l'extrémité du tube pour l'étanchéité et la rétention du tuyau.

- Double perle : Deux crêtes parallèles qui améliorent la résistance à la pression et l'intégrité de l'étanchéité.

- Perle inversée : Le cordon est formé vers l'intérieur dans la paroi du tube, généralement utilisé pour localiser les joints toriques ou les joints.

- Boule Norma / Perle Marmon : Conçu pour les connexions à étanchéité rapide dans les systèmes d'échappement automobiles.

2.4Bridage :

Utilisé pour créer des interfaces pour le soudage, les assemblages boulonnés ou les assemblages mécaniques.

Équipement commun : Machine à brider les extrémités des tubes, machine à former les évasements de tubes

- Bride à 90° : L'extrémité du tube est bridée vers l'extérieur à angle droit, idéale pour les connexions par soudage ou par serrage.

- Bride conique : Bride à un angle compris entre 20° et 45°, généralement pour l'accouplement avec des raccords profilés.

2.5Autres caractéristiques finales :

Connexion de support, renforcement structurel ou exigences fonctionnelles spécifiques.

Équipement commun : Machine de formage d'extrémité rotative, de surfaçage d'extrémité de tube et Machine à chanfreiner

- Extrémité chanfreinée : Le bord du tube est chanfreiné pour éliminer les bavures et faciliter l'insertion.

- Moletage : Motif texturé fin sur la surface extérieure du tube pour améliorer l'adhérence ou la rétention du tuyau.

- Enfilage : Des filetages externes sont usinés sur l'extrémité du tube pour la connexion avec des raccords ou des vannes.

- Fentes et encoches : Coupes partielles ou rainures pour le positionnement, le soudage ou l'accouplement avec des pièces personnalisées.

- Extrémités face à face : L'extrémité du tube est précisément équarrie pour assurer la planéité de l'étanchéité ou du soudage.

- Caractéristiques d'étanchéité ou d'arrêt : Anneaux ou formations en forme de billes utilisés pour le blocage des fluides ou le contrôle de la profondeur d'insertion.

3.0Aperçu détaillé des méthodes de formage des extrémités des tubes centraux

3.1Évasement :

Principe du processus : L'extrémité du tube est élargie radialement à l'aide d'une matrice conique ou d'un mandrin pour former une structure évasée à un angle spécifié, améliorant ainsi l'intégrité du joint ou la compatibilité du raccord.

Étapes du processus :

① Serrage du tube → ② Insertion du mandrin ou du cône → ③ Le matériau se dilate le long de l'outil → ④ Angle d'évasement final atteint

Techniques courantes :

Évasement du timbre : Convient aux torches standardisées (par exemple, les conduites de carburant automobile) ; haute efficacité et idéal pour la production en volume

Évasement rotatif : Utilisé pour les évasements irréguliers ou à grand angle (par exemple, CVC, joints à rotule) ; formage plus précis

Paramètres clés :

Angles d'évasement typiques : 37° (SAE), 45° (JIS), 90° (étanchéité haute pression)

Le taux d'amincissement des parois doit être compris entre 15% ; ≤10% pour les pièces de qualité aérospatiale

3.2Réduction / Emboutissage :

Principe du processus : La compression radiale de l'extrémité du tube à l'aide de matrices réduit le diamètre extérieur avec une légère augmentation de l'épaisseur de paroi. L'épaisseur du formage à froid augmente de ≤ 81 TP3T, et celle du formage à chaud jusqu'à 151 TP3T.

Applications typiques :

Imbrication en plusieurs étapes : Courant dans les rampes de meubles et les tubes télescopiques

Façonnage de la buse : Utilisé pour rationaliser le flux à l'entrée de la buse ; l'angle de conicité typique est de 12° à 15°

3.3Bridage :

Bride externe : L'extrémité du tube est courbée vers l'extérieur pour former une surface de bride permettant un assemblage boulonné ou étanche. La hauteur de la bride varie généralement de 1,2 à 2 fois l'épaisseur de la paroi.

Bride interne : L'extrémité est roulée vers l'intérieur pour former une rainure destinée à recevoir un joint torique. La profondeur de la rainure doit correspondre précisément au diamètre du joint torique (tolérance recommandée de ± 0,05 mm).

3.4Rainurage :

Principe du processus : Les rouleaux appliquent une pression pour former une rainure symétrique dans la paroi du tube, souvent utilisée pour les joints de type pince ou le placement de joints.

Normes de l'industrie :

NFPA 1963 (raccord de tuyau d'incendie) : profondeur de rainure 1,2 ± 0,1 mm, largeur 2,0 ± 0,2 mm

Les machines à trois rouleaux atteignent une précision de ± 0,05 mm ; meilleure que les systèmes à un seul rouleau (± 0,15 mm)

Notes de conception :

Le rayon minimal de la racine de la rainure doit être ≥ 0,3 × épaisseur de la paroi pour éviter la concentration des contraintes et la fissuration.

3.5Techniques de formage auxiliaires

Pliage d'extrémité : Une légère courbure de 15° à 30° à l'extrémité du tube, généralement utilisée pour le routage des gaz d'échappement ou les réglages de jeu.

Aplatissement et fermeture : L'extrémité du tube est aplatie et scellée à l'aide de matrices ; cette méthode est souvent utilisée pour les pieds de meubles ou les structures d'exposition. La longueur d'aplatissement doit être au moins égale à trois fois le diamètre du tube pour une résistance adéquate.

Chanfreinage et ébavurage : Les extrémités des tubes doivent être chanfreinées pour éviter d'endommager les joints ou d'accumuler des contraintes. Angle recommandé : 45° ; profondeur : 0,2–0,5 mm.

3.6Principales différences entre le formage et le cintrage des extrémités de tubes

Définition Perspective :

Formage d'extrémité de tube : Ce procédé vise à modifier la géométrie de l'extrémité ouverte du tube par déformation plastique localisée. Ce procédé remodèle le diamètre, la section ou les caractéristiques terminales pour prendre en charge des fonctions telles que la connexion, l'étanchéité, le positionnement ou l'intégration.

Cintrage de tubes : Modifie le tracé ou la forme générale du tube, créant des courbes ou des déviations angulaires. L'objectif principal est de modifier le tracé du tube pour l'adapter aux exigences d'installation ou d'agencement spatial.

Zone de formation :

Formage d'extrémité de tube : Agit uniquement sur l'extrémité localisée du tube, généralement à quelques millimètres ou centimètres de l'ouverture. Le formage est rigoureusement contrôlé pour obtenir des extrémités fonctionnelles.

Cintrage de tubes: S'applique à n'importe quelle section du tube, modifiant son orientation spatiale. Il concerne généralement des segments plus longs et affecte l'ensemble du tracé du tube.

Objectif et différences fonctionnelles :

Formage d'extrémité de tube : L'objectif est d'améliorer les performances de connexion des extrémités des tubes. Les objectifs communs incluent :

- Évasement pour l'insertion et le scellement

- Réduire pour l'accouplement et les arrêts

- Bordage pour les assemblages boulonnés ou soudés

- Rainurage pour le placement des pinces

Ces caractéristiques améliorent l’étanchéité, la prévention des fuites, l’alignement et le renforcement structurel.

Cintrage de tubes : Conçu pour rediriger le trajet des tubes et s'adapter à l'environnement d'installation. Il permet d'éviter les obstructions et de prendre en charge les configurations spatiales complexes.

4.0Qu'est-ce qu'une machine de formage d'extrémités de tubes ?

Une machine de formage d'extrémités de tubes est un équipement conçu pour réaliser des opérations de formage (compression, évasement, réduction, bordage, chanfreinage, laminage et fermeture) sur les extrémités ouvertes des tubes. Son objectif principal est d'améliorer l'étanchéité, la fiabilité des connexions et la résistance structurelle de l'extrémité du tube.

Méthodes de formage courantes

| Méthode de formage | Description |

| Évasement | Élargit l'extrémité du tube en forme de cloche pour une insertion et une étanchéité plus faciles. |

| Réduire | Réduit le diamètre de l'extrémité du tube pour l'accouplement avec des composants plus petits. |

| Perlage | Forme une bride surélevée ou un cordon à l'extrémité du tube pour améliorer la résistance ou accueillir des bagues d'étanchéité. |

| Chanfreinage | Élimine les bavures pour lisser le bord du tube et faciliter l'assemblage. |

| Clôture | Scelle l'extrémité du tube, couramment utilisé dans les systèmes d'échappement ou de confinement de fluides. |

| Rainurage | Crée des rainures ou des ondulations circonférentielles pour des joints mécaniques ou à des fins d'étanchéité. |

Principaux composants structurels

- Châssis et banc de la machine : Prend en charge l'ensemble du système et assure la stabilité opérationnelle.

- Matrices de formage : Fabriqué sur mesure selon des procédés spécifiques, déterminant la forme finale du tube.

- Système hydraulique ou servomoteur : Fournit une force de formage ou de serrage précise.

- Unité de serrage : Maintient le tube en place pendant le formage pour éviter tout déplacement.

- Système de contrôle (PLC ou écran tactile) : Permet le contrôle programmable et le réglage des paramètres.

Méthodes de classification

Par mécanisme d'entraînement

- Machine de formage d'extrémité de tube hydraulique :

Offre une poussée élevée ; convient au formage de matériaux à haute résistance tels que l'acier à paroi épaisse ou l'acier inoxydable. Permet des opérations complexes comme l'évasement, la réduction, le perlage et le rainurage. Couramment utilisé dans les systèmes d'échappement automobiles et les tuyauteries industrielles. - Machine pneumatique de formage d'extrémités de tubes :

Structure simple et réactivité optimale ; idéal pour l'usinage rapide de tubes de petit diamètre et à paroi mince. Fréquemment utilisé pour les composants légers et les tubes de laboratoire. - Machine de formage d'extrémité de tube servoélectrique :

Haute précision de formage, contrôle réactif et faible consommation d'énergie. Offre une répétabilité élevée et convient aux lignes automatisées et à la fabrication de précision.

Par nombre de postes de travail

- Machines à poste unique:

Conception compacte pour un processus de formage unique, tel que l'évasement, la réduction ou la fermeture. Convient aux petites séries ou aux étapes de production modulaires. - Machines à deux postes:

Capable d'effectuer deux opérations consécutives (par exemple, réduction + bourrelet, évasement + rainurage). Offre un équilibre entre compacité et efficacité de production. - Machines multi-postes :

Prend en charge trois étapes de formage ou plus en séquence (par exemple, réduction + évasement + rainurage + fermeture) avec une seule configuration. Optimisation de l'automatisation et du rendement, idéal pour la production de pièces complexes en grande série.

Par niveau d'automatisation

- Machines manuelles: Faible coût Construction simple. Chargement et utilisation manuels requis. Convient au prototypage, aux travaux de réparation ou à une utilisation temporaire en laboratoire.

- Machines semi-automatiques : Les opérations de formage des noyaux sont automatisées ; le chargement/déchargement manuel reste nécessaire. Offre un équilibre entre coût et efficacité pour les volumes de production faibles à moyens.

- Machines entièrement automatiques : Équipé de systèmes automatiques d'alimentation, de positionnement et de changement d'outils. Fonctionnement autonome ou intégration à des lignes automatisées pour un traitement continu et sans surveillance, idéal pour la production en grande série.

5.0Formage des extrémités de tubes – Foire aux questions (FAQ)

Quelle est la différence entre le formage d'extrémité de tube et le cintrage de tube ?

Le formage des extrémités de tubes consiste à façonner l'extrémité ouverte du tube sans modifier sa trajectoire globale. Le cintrage, quant à lui, modifie la forme et le routage du tube.

Quels sont les types courants de formage d’extrémité de tube ?

Les types typiques incluent la réduction, l'évasement et l'expansion, le perlage, le bridage et des fonctionnalités supplémentaires telles que le chanfreinage, le moletage et le filetage.

Quels sont les angles d'évasement standard utilisés pour l'évasement ?

Les angles d'évasement courants sont de 37° (norme SAE), 45° (norme JIS) et 90° (utilisé pour l'étanchéité haute pression). Chaque angle répond à des objectifs d'étanchéité et de connexion spécifiques.

Quelles sont les applications typiques du processus de réduction ?

La réduction est principalement utilisée pour les assemblages à emboîtement, l'imbrication multi-étages et le façonnage des buses. Elle réduit le diamètre de l'extrémité du tube, souvent avec une légère augmentation de l'épaisseur de la paroi.

Quelle est la différence entre l'évasement et le bridage ?

L'évasement consiste à plier l'extrémité du tube vers l'extérieur afin de créer une surface de jonction, souvent destinée à un assemblage par soudage ou boulonnage. Une bride est une forme évasée plus standardisée conçue pour une étanchéité et une installation structurées.

Quel est le but principal du rainurage ?

Le rainurage forme un évidement dans la paroi du tube pour maintenir les colliers ou localiser les bagues d'étanchéité, améliorant ainsi la sécurité des joints et les performances d'étanchéité.

Références

gjsteel.com/capabilities/tube-end-forming

proto1mfg.com/2021/07/27/tube-end-forming-types-of-tube-end-forming

www.rs-traut.de/fr/produits/formage-de-tubes