- 1.0Qu'est-ce que le swaging ?

- 2.0Qu'est-ce qu'une machine à sertir ?

- 3.0Principe du sertissage rotatif pour tubes métalliques

- 4.0Qu'est-ce que le forgeage ?

- 5.0Quel est le processus de forgeage ?

- 6.0Qu'est-ce que l'emboutissage rotatif ?

- 7.0Types de machines à sertir : un guide complet, des systèmes fixes aux systèmes rotatifs

1.0Qu'est-ce que le swaging ?

1.1Origine et développement du sertissage

Le procédé d'emboutissage est originaire d'Allemagne et a été initialement développé pour façonner des pièces cylindriques creuses en profils complexes. Des recherches approfondies ont été menées pour comprendre l'écoulement de la matière et les variations d'épaisseur de paroi au cours du procédé. Dès 1964, Kegg a proposé un modèle mécanique du procédé d'emboutissage, prédisant le mouvement de rotation relatif entre la matrice et la pièce, notamment sous différentes configurations de broche qui influencent les mouvements et les variations de vitesse.

1.2Différence entre l'emboutissage et le forgeage conventionnel

Les procédés de forgeage peuvent généralement être divisés en deux catégories :

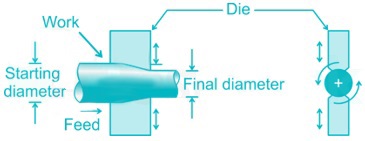

- Dessin de tubeRéduit le diamètre des tubes métalliques en les tirant ou en les extrudant à travers une filière de réduction. Similaire au tréfilage, cette méthode est utilisée pour réduire la taille des pièces tubulaires.

- Étampage / Forgeage radial: Implique deux ou plusieurs matrices qui martèlent la pièce par un mouvement alternatif continu ou à haute fréquence, induisant une déformation plastique localisée. Cette méthode est largement utilisée pour la réduction de diamètre, le formage conique, le pointage et le façonnage de cavités internes dans les pièces creuses.

L'un des principaux avantages du matriçage réside dans sa capacité à réaliser des formages complexes à température ambiante tout en conservant une grande précision dimensionnelle et en préservant la matière. Cela le rend particulièrement adapté au traitement des métaux précieux.

1.3Principe de fonctionnement

Les processus d'emboutissage sont généralement effectués selon les deux modes suivants :

- sertissage axial:Le métal s'écoule latéralement sous les coups radiaux des matrices, modifiant ainsi efficacement son diamètre ou créant un profil conique.

- Emboutissage rotatif avec rouleauxUtilise un ensemble de rouleaux qui gravitent autour de la pièce pour évaser ou élargir les bords de manière contrôlée. Cette méthode est couramment utilisée pour l'assemblage de composants tels que l'emmanchement de roulements dans des boîtiers. Cette méthode fait souvent appel à des lubrifiants pour réduire les frottements et l'usure et est idéale pour les applications exigeant une concentricité élevée et un ajustement serré.

L'emboutissage peut également être réalisé avec un mandrin pour contrôler la forme interne des pièces creuses, à condition que la zone de déformation conserve une section transversale constante.

2.0Qu'est-ce qu'une machine à sertir ?

Une machine à rétreindre est un dispositif de formage des métaux utilisé pour modifier la forme et les dimensions de pièces métalliques, généralement des tiges ou des tubes, par martelage radial à grande vitesse avec deux ou quatre matrices fendues. Ses applications courantes incluent la réduction de diamètre, la formation de cônes, le formage de pointes et le façonnage des profils intérieurs de composants creux. Elle est principalement utilisée pour les opérations de travail à froid.

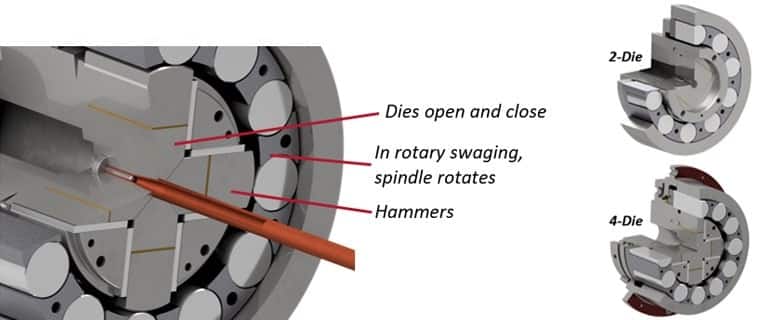

Principe de fonctionnement d'une machine à sertir

Les principaux composants d'une machine à sertir comprennent :

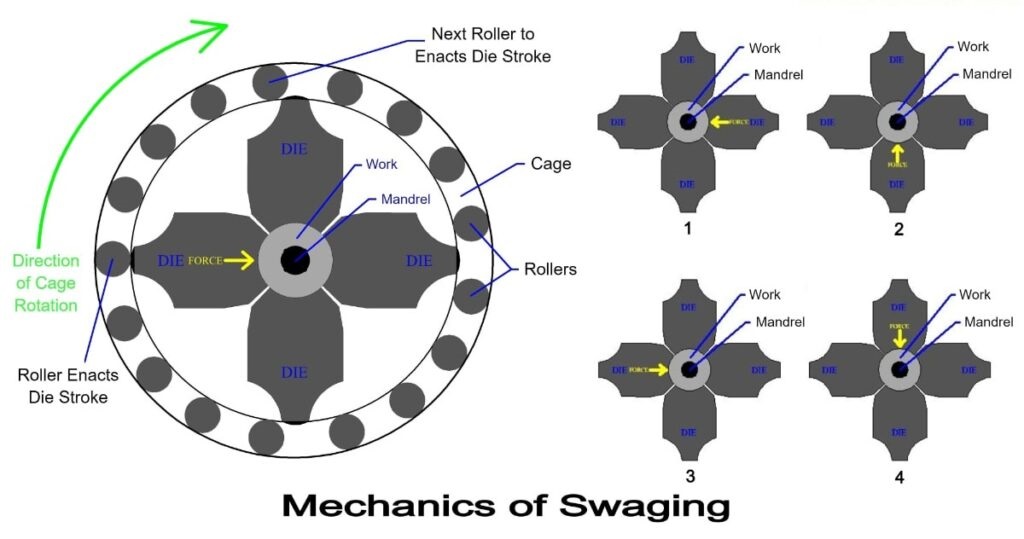

- Système de broche et de matrice:Les matrices sont montées sur une broche motorisée, qui est enfermée dans une cage à rouleaux, de conception similaire à un roulement à rouleaux.

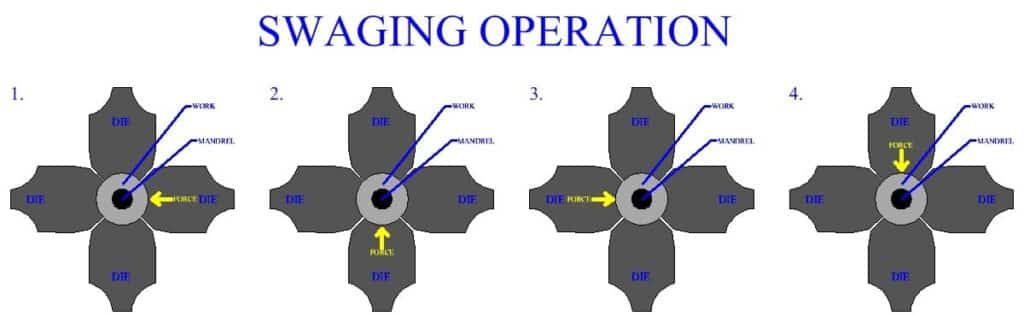

- Mouvement de la matrice:Lorsque la broche tourne, la force centrifuge projette les matrices vers l'extérieur et les fait glisser sur la cage. Lorsque les matrices passent sur de gros rouleaux, elles se ferment momentanément, appliquant une force d'impact sur la pièce.

- Fréquence de fonctionnement:Les matrices s'ouvrent et se ferment à des fréquences extrêmement élevées, jusqu'à 2 000 fois par minute, permettant un formage rapide et efficace.

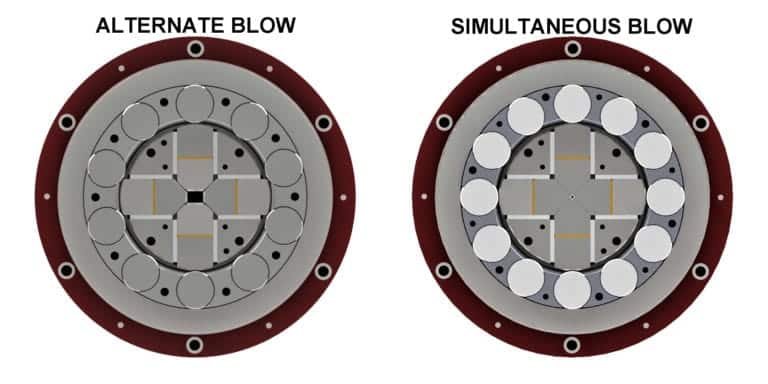

Selon la disposition des rouleaux, les matrices peuvent se fermer simultanément (dans les machines d'emboutissage standard) ou séquentiellement (une configuration souvent appelée forgeage rotatif, bien qu'il s'agisse fondamentalement toujours d'un processus d'emboutissage).

2.1Types de machines à sertir

Les machines à sertir peuvent être classées dans les types de base suivants :

- Marquage Swager: Également connue sous le nom de machine d'emboutissage automatique, elle est dotée d'un mouvement de matrice continu entraîné par moteur et est idéale pour la production à grande vitesse et à grand volume.

- Emboutissage coniqueUtilise un mécanisme à coin pour engager les matrices avec les rouleaux. Généralement actionné par pédale, ce système permet l'insertion de pièces longues tout en laissant les matrices ouvertes et permet un formage localisé, notamment pour les extrémités coniques.

2.2Configuration d'emboutissage spéciale : machine d'emboutissage à broche oscillante

Variante de l'emboutissage rotatif, cette conception utilise des broches et des cages contrarotatives, ce qui permet d'éliminer la formation d'ailettes métalliques indésirables entre les matrices. Cela améliore la qualité des bords et la concentricité des pièces finies.

Principe de formation et détails du processus

- Méthode de formage:Les matrices délivrent des coups radiaux rapides sur une pièce stationnaire, frappant à une fréquence de 10 à 20 fois par seconde.

- Types de pièces: Généralement des barres ou des tubes, idéaux pour le conicité des extrémités, le formage des pointes ou le façonnage interne des pièces creuses.

- Procédure de formationUn mandrin permet de contrôler les dimensions intérieures des pièces creuses. Les matrices peuvent fonctionner en va-et-vient ou tourner autour de la pièce.

- Applications typiques: Ajustage par pression des roulements dans les boîtiers, réduction ou évasement des extrémités des tubes, formation de pointes pointues ou création de géométries internes.

- Lubrification:La lubrification à la graisse est couramment appliquée pour réduire l'usure des matrices et améliorer la qualité du formage.

2.3Comparaison de la classification des processus

| Catégorie | Description | Nom(s) alternatif(s) |

| Type I | La pièce est forcée à travers une matrice de réduction pour diminuer le diamètre | Emboutissage et étirage de tubes |

| Type II | Deux ou plusieurs matrices martèlent la pièce pour réduire le diamètre | Étampage, forgeage radial |

L'emboutissage est largement utilisé dans l'industrie de transformation des métaux précieux en raison de sa nature de formage à froid, de sa perte de matière minimale et de sa grande efficacité dans le façonnage de géométries complexes.

3.0Principe du sertissage rotatif pour tubes métalliques

Emboutissage rotatif de tubes métalliques Il s'agit d'un procédé de formage plastique combinant impact radial haute fréquence et mouvement rotatif. Il implique généralement plusieurs matrices de forgeage – généralement trois, quatre ou huit – disposées uniformément sur la circonférence du tube. Grâce à un mouvement alternatif radial à faible course synchronisé, ce procédé permet un façonnage précis, comme la réduction des extrémités, la striction de la section médiane et le formage conique.

3.1Caractéristiques du processus et flux de travail

- Disposition des matrices: Plusieurs matrices de forgeage sont réparties uniformément autour du tube. En tournant, elles appliquent des chocs radiaux à haute fréquence et à courte distance sur la surface du tube, provoquant une déformation plastique continue.

- Types de processus:

- sertissage progressif:Le tube est progressivement rétréci à partir d'une extrémité tout en avançant lentement axialement, permettant une déformation continue sur toute sa longueur.

- sertissage de rainures:La pièce reste immobile tandis que les matrices effectuent une réduction localisée du diamètre ou un formage de contour en retrait à des positions spécifiques, adaptées à un façonnage structurel précis.

- Mécanisme de déformation:Les impacts multidirectionnels et le chargement cyclique rapide favorisent le raffinement et la densification du grain dans le matériau, tout en garantissant une précision de formage élevée et une finition de surface supérieure.

3.2Avantages du procédé

- Déformation plastique efficace avec un minimum de déchets de matière et aucune génération de copeaux

- Résistance structurelle et durabilité améliorées

- Capacité à former des géométries complexes pour diverses applications industrielles

- L'opération de formage à froid élimine les problèmes liés au traitement thermique

4.0Qu'est-ce que le forgeage ?

Le forgeage est un procédé de formage des métaux par lequel une pièce subit une déformation plastique sous l'effet d'une force externe, généralement par martelage ou pressage. Le matériau est façonné à l'intérieur d'un moule, ce qui améliore sa structure interne et ses propriétés mécaniques et sa résistance. Le forgeage est l'une des techniques de formage des métaux les plus fondamentales et les plus répandues dans l'industrie manufacturière.

5.0Quel est le processus de forgeage ?

Principe de fonctionnement: Lors du forgeage en matrice fermée, une pièce métallique – tige ou tube – est insérée dans une cavité de forme définie. Plusieurs têtes de marteau frappent ensuite le matériau selon un mouvement radial à haute fréquence, le propulsant vers l'intérieur pour remplir progressivement la cavité. Le mouvement de la matrice peut prendre les formes suivantes :

- Mouvement alternatif (axial d'entrée et de sortie)

- Mouvement rotatif (souvent réalisé via un système de cage à rouleaux similaire à un roulement à rouleaux)

Lors du rétreint rotatif, les matrices tournent à grande vitesse, produisant 10 à 20 coups par seconde, la pièce restant immobile. Pour les composants tubulaires, un mandrin permet de contrôler le diamètre intérieur et l'épaisseur de paroi. Les mandrins profilés permettent de créer des géométries internes complexes.

5.1Capacité et précision de formage :

- Gamme de tailles de pièces : diamètres de 0,5 mm à 150 mm

- Cadence de production : jusqu'à 30 pièces par minute (selon la complexité et l'automatisation)

- Tolérance dimensionnelle : aussi étroite que ±0,05 mm à ±0,5 mm

- Compatibilité des matériaux : convient à une large gamme de métaux allant de l'aluminium, du cuivre et de l'acier inoxydable aux métaux difficiles à déformer comme le tungstène et le molybdène ; le forgeage à chaud est généralement utilisé pour les matériaux à faible ductilité

- Les lubrifiants sont souvent appliqués pour réduire l’usure des outils et améliorer la finition de surface pendant le traitement.

5.2Applications du forgeage :

Le forgeage est largement utilisé dans toutes les industries en raison de son efficacité et de sa polyvalence, en particulier pour :

- Composants tubulaires fermés

- Réduction et effilage de l'extrémité du tube

- Assemblages de câbles électriques et supports structurels

- Composants de poinçons, burins, poignées et pinces

- Systèmes d'échappement et tubes de raccordement automobiles

- Arbres à outils, cônes segmentés et éléments de serrage

6.0Qu'est-ce que l'emboutissage rotatif ?

Le rétreint rotatif est une technique de forgeage spécialisée qui implique des impacts radiaux rapides et continus combinés à un mouvement rotatif pour réduire, façonner ou effiler des barres rondes, des tubes ou des fils sans découpe. Une machine de rétreint rotatif utilise plusieurs têtes de marteau (généralement 3 ou 4) qui tournent autour de la pièce tout en délivrant des coups radiaux synchronisés, provoquant une déformation plastique localisée qui forme progressivement le profil souhaité.

Comparé au forgeage conventionnel, le matriçage rotatif offre une plus grande précision dimensionnelle, une réduction des pertes de matière et une meilleure uniformité de la structure du grain. Il s'agit d'un procédé de formage des métaux économe en énergie et sans copeaux.

6.1Types d'emboutissage rotatif

| Taper | Description |

| Emboutissage à froid | Réalisé à température ambiante, adapté aux matériaux ductiles tels que le cuivre et l'aluminium |

| Emboutissage à chaud | Réalisé après chauffage de matériaux à haute résistance pour réduire la dureté ; utilisé pour les aciers alliés, les aciers inoxydables, etc. |

| Emboutissage solide | Utilisé pour réduire ou effiler les barres et les fils solides |

| Emboutissage creux | Principalement pour les tubes ; utilisé pour réduire, élargir ou rétrécir les profils creux |

| sertissage externe | Déformation appliquée de l'extérieur ; typique des machines d'emboutissage rotatives standard |

| sertissage interne | Utilise des mandrins internes ou des tiges de support pour contrôler les contours intérieurs, idéal pour les pièces creuses de précision |

6.2Étapes du processus d'emboutissage rotatif

- Préparation de la pièce: Sélectionnez le matériau de barre ou de tube approprié

- Serrage et positionnement: Fixez la pièce dans le support de la machine

- Rotation de matrice et martelage:Les matrices tournent à grande vitesse et délivrent des coups radiaux synchronisés

- Formage incrémental:L'impact continu réduit progressivement le diamètre extérieur et modifie la forme

- Retrait de pièces:Une fois la taille ou la forme finale atteinte, la pièce est retirée manuellement ou automatiquement

7.0Types de machines à sertir : un guide complet, des systèmes fixes aux systèmes rotatifs

Les machines à rétreindre sont largement utilisées pour le formage des métaux, la réduction de diamètre et le cintrage. Selon leur structure et leurs mécanismes de formage, elles peuvent être classées selon les principaux types suivants :

7.1Machine à sertir à matrice fixe

Également appelées machines à rétreindre stationnaires, ces machines sont très polyvalentes et conviennent au forgeage à chaud comme à froid. En fonctionnement, la broche reste immobile tandis que la cage à rouleaux extérieure tourne, entraînant les matrices à fermer et comprimer la pièce.

Caractéristiques et avantages:

- Capable de traiter diverses formes transversales (rondes, carrées, rectangulaires) ;

- Grande flexibilité pour former des géométries complexes ;

- Compatible avec les processus de travail à chaud et à froid.

Variantes:

- Type de soufflage synchrone: Convient à la production de tubes ronds et rainurés.

- Type de soufflage alternatif:Idéal pour les profils carrés, rectangulaires ou hexagonaux.

Applications:Les tubes aérospatiaux, les tuyauteries de contrôle des fluides et d'autres industries nécessitent des composants tubulaires de haute précision.

7.2Machine d'emboutissage rotative

Également appelées machines à rétreindre rotatives, ces machines sont des outils à haut rendement et à haute régularité, couramment utilisés dans les applications de rétreindre modernes. Les matrices sont montées sur plusieurs blocs-marteaux qui tournent autour de la pièce. Lors de la rotation de la broche, la force centrifuge pousse les blocs-marteaux à frapper les rouleaux, ce qui provoque la fermeture périodique des matrices et le forgeage radial.

Configurations de matrices:

- Système à deux matrices:Idéal pour les petites pièces avec une excellente finition de surface ;

- Système à quatre matrices:Convient aux composants plus grands nécessitant une compression importante et un formage des pointes.

Applications: Cartouches chauffantes, aiguilles hypodermiques, composants d’armes à feu, outils forestiers et divers produits à base de tubes.

7.3Machine à sertir hydraulique

Les machines de rétreint hydrauliques combinent un mouvement rotatif et une commande hydraulique et sont principalement utilisées pour l'assemblage de raccords de câbles, la réduction d'épaulement et le formage de tubes ondulés. Pendant le fonctionnement, la pièce est insérée dans les matrices ouvertes, qui sont ensuite fermées par la broche rotative et le mécanisme de coin. Après le rétreint, le système rouvre automatiquement les matrices.

Principaux avantages:

- Plus grande flexibilité pour la manipulation des pièces ;

- Serrage et retrait faciles, idéal pour les tâches d'assemblage.

Applications typiques:Garde-corps architecturaux en câbles, gréements marins, parcours de cordes extérieurs et outils d'entretien.

7.4Machine à sertir les matrices longues

Conçue pour la fabrication de tubes coniques extra-longs, cette machine fonctionne de manière similaire à l'emboutissage rotatif, mais est équipée de matrices plus longues pour pallier les limitations de longueur des machines d'emboutissage standard. Elle peut former des pièces coniques jusqu'à 60 cm de long, ce qui la rend idéale pour les applications dans l'ameublement, les articles de sport et les composants aérospatiaux.

Compatibilité des matériaux:Applicable aux métaux ferreux et non ferreux, y compris l'acier inoxydable, l'aluminium, les tubes soudés et sans soudure.

Applications :Pieds de meubles coniques, équipements sportifs et tubes aérospatiaux où une longueur étendue et une cohérence de forme sont requises.

7.5Résumé

| Type de machine | Formulaire de candidature | Avantages | Utilisations typiques |

| Emboutissage à matrice fixe | Différentes sections transversales | Formage polyvalent, structure stable | Tubes aérospatiaux, profilés façonnés |

| Emboutissage rotatif | Profils ronds | Haute vitesse, haute précision, continu | Aiguilles, radiateurs, canons de fusil, tubes en acier |

| sertissage hydraulique | Câbles et tubes | Manipulation facile, adapté aux assemblages | Raccords de câbles, garde-corps, matériel de parcours acrobatique |

| Étampage à matrice longue | Composants coniques longs | Longueur de pièce allongée, support multi-métal | Pieds de meubles, cônes aérospatiaux, équipements sportifs |

Références

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces