- 1.0Qu'est-ce que le repoussage des métaux ?

- 2.0Matériaux adaptés au tournage CNC

- 3.0Qu'est-ce qu'une machine à filer les métaux ?

- 4.0Fabricants recommandés de machines de filage de métaux

- 5.0Comment choisir les bonnes machines de repoussage de métaux ?

- 6.0Quand utiliser le repoussage des métaux

- 7.0Types de procédés de repoussage des métaux

- 8.0Pourquoi choisir le repoussage des métaux

- 9.0Foire aux questions (FAQ) sur le repoussage des métaux

Introduit en Amérique du Nord au début du XIXe siècle, le repoussage manuel des métaux a depuis évolué vers un procédé de fabrication hautement avancé et automatisé. Les avancées technologiques ont amélioré la vitesse de production, la répétabilité et l'efficacité globale, faisant du repoussage des métaux une solution fiable et rentable pour de nombreux fabricants.

1.0Qu'est-ce que le repoussage des métaux ?

1.1Introduction

Selon la classification DIN 8584, le repoussage est un procédé de formage sans copeaux qui utilise un mandrin et un rouleau rotatifs pour transformer des ébauches plates ou tubulaires en pièces creuses à symétrie axiale. Souvent appelé repoussage, fluotournage ou simplement repoussage, ce procédé implique la rotation à grande vitesse d'un disque ou d'un tube métallique pour façonner une pièce creuse de section circulaire.

1.2Comment fonctionne le repoussage des métaux ?

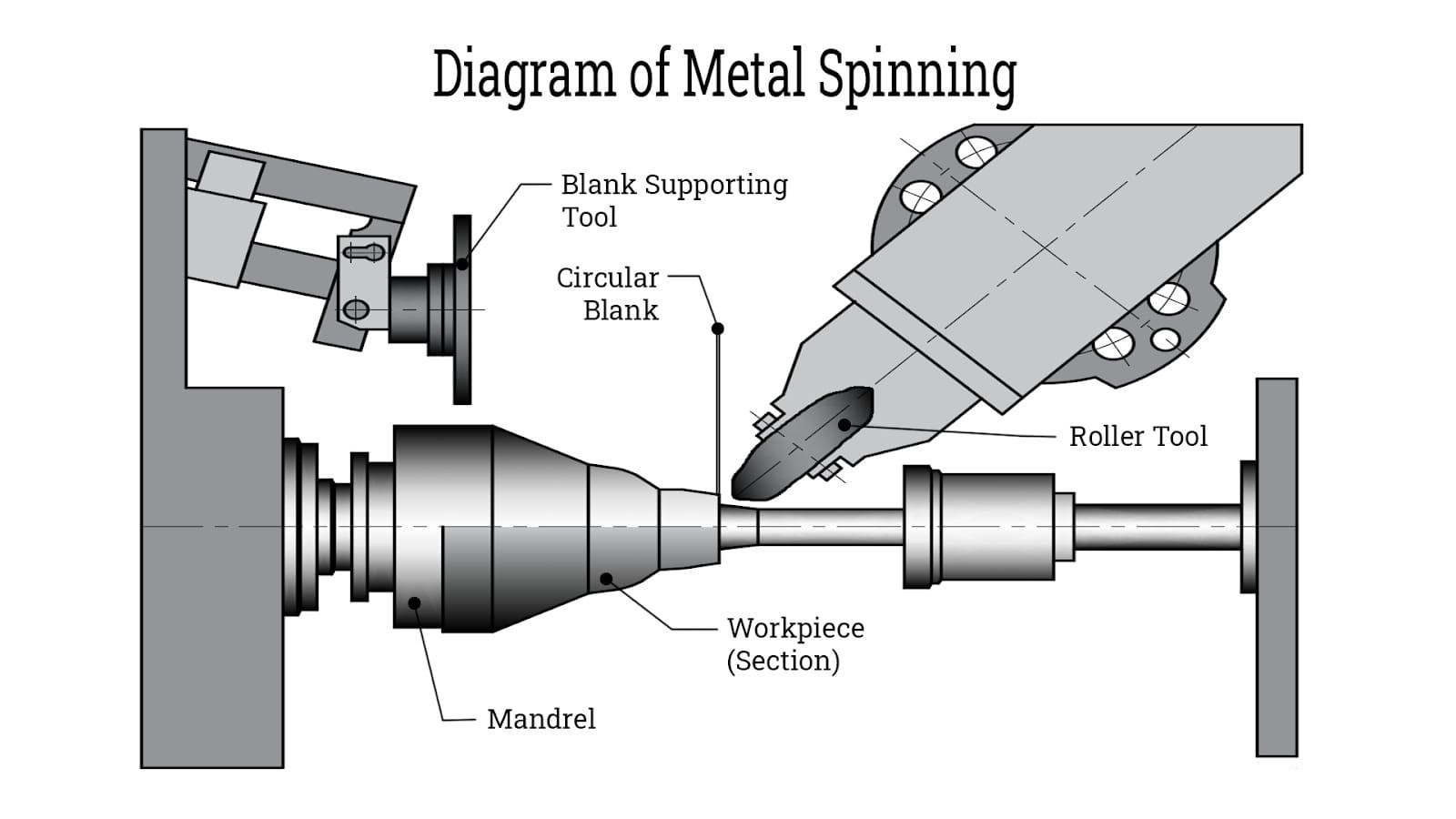

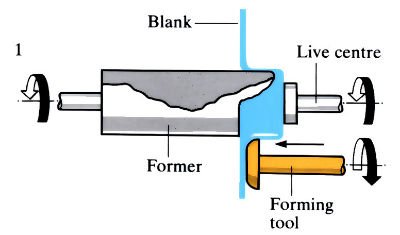

Le repoussage est une technique de formage des métaux qui consiste à monter une ébauche métallique plate, un tube ou une préforme cylindrique sur un tour et à la faire tourner à grande vitesse. Un galet de formage exerce une pression localisée sur la pièce en rotation, lui donnant progressivement une forme symétrique – généralement conique, cylindrique ou hémisphérique – sans soudure ni joint.

Ce procédé est compatible avec une large gamme de matériaux, notamment l'aluminium, l'acier inoxydable et les alliages à haute résistance et résistants à la chaleur. Selon les besoins de production, le repoussage des métaux peut être réalisé manuellement ou à l'aide de machines à commande numérique.

Applications : Le filage des métaux est largement utilisé dans la production de composants automobiles et de motos, de bouteilles de gaz, d'ustensiles de cuisine (tels que des poêles à frire) et dans des secteurs comme la défense et l'aérospatiale où la précision et la résistance sont essentielles.

1.3Avantages du repoussage des métaux

- Résistance structurelle supérieureLa conception sans soudure des pièces filées leur permet de résister à des pressions internes et externes élevées. Le travail à froid améliore également la résistance à la traction en affinant la structure du grain.

- Efficacité matérielle:Des métaux plus légers et plus fins peuvent être utilisés efficacement, ce qui entraîne une réduction de poids et des économies de coûts.

- Finition de surface lisse:Les pièces sortent souvent avec des surfaces de haute qualité, minimisant le besoin de traitement secondaire.

- Alternative rentable:Il peut remplacer les processus d'emboutissage profond ou d'emboutissage, réduisant ainsi la dépendance à l'outillage coûteux.

- Prototypage rapide:Des ajustements rapides de la conception peuvent être effectués sans entraîner de coûts d'outillage importants.

- Installation et changement rapides:Idéal pour les séries de production de faible à moyen volume ou lorsque des variations de conception fréquentes sont nécessaires.

- Écologique:Génère un minimum de déchets, optimisant ainsi l'utilisation des matériaux.

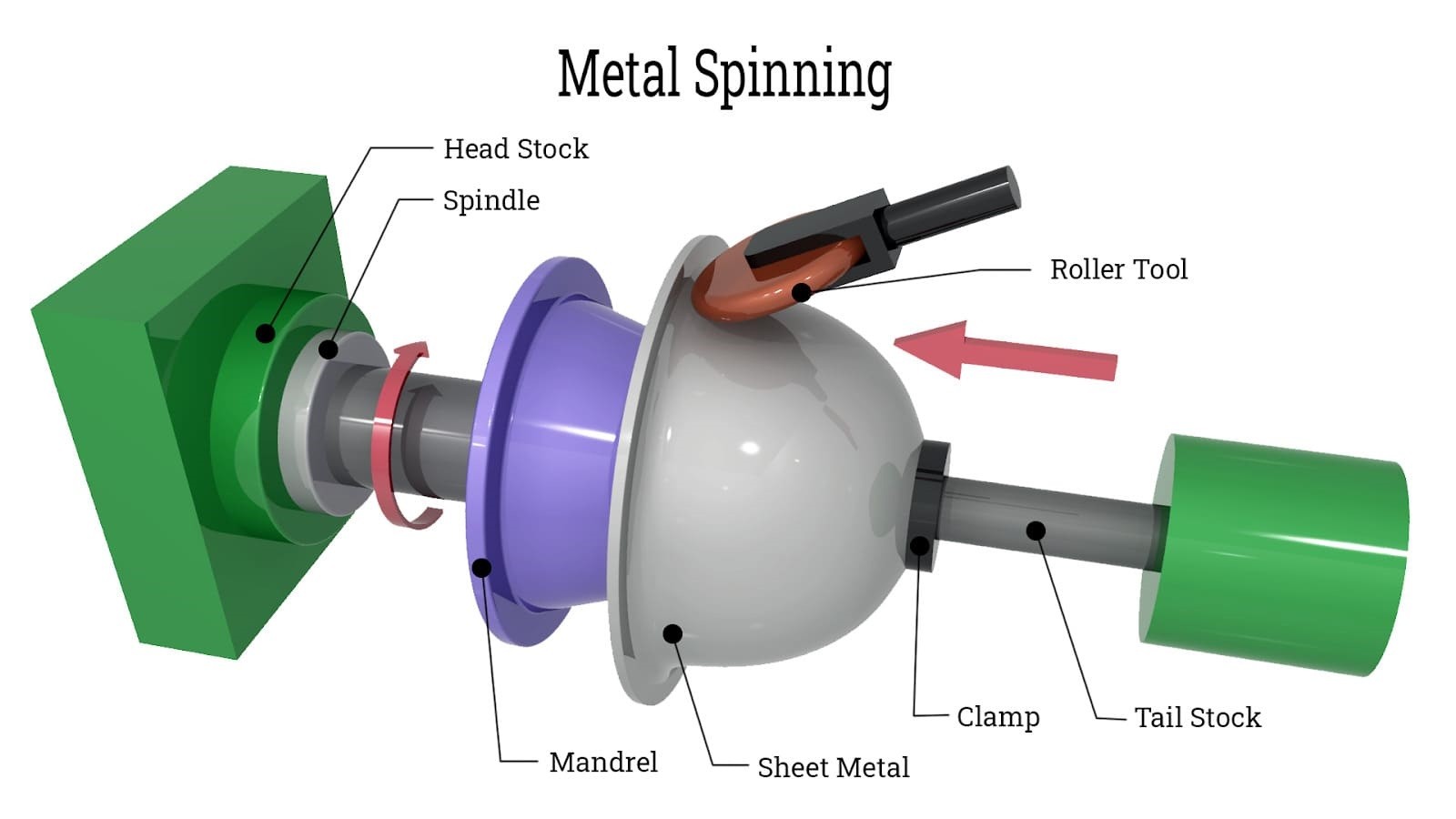

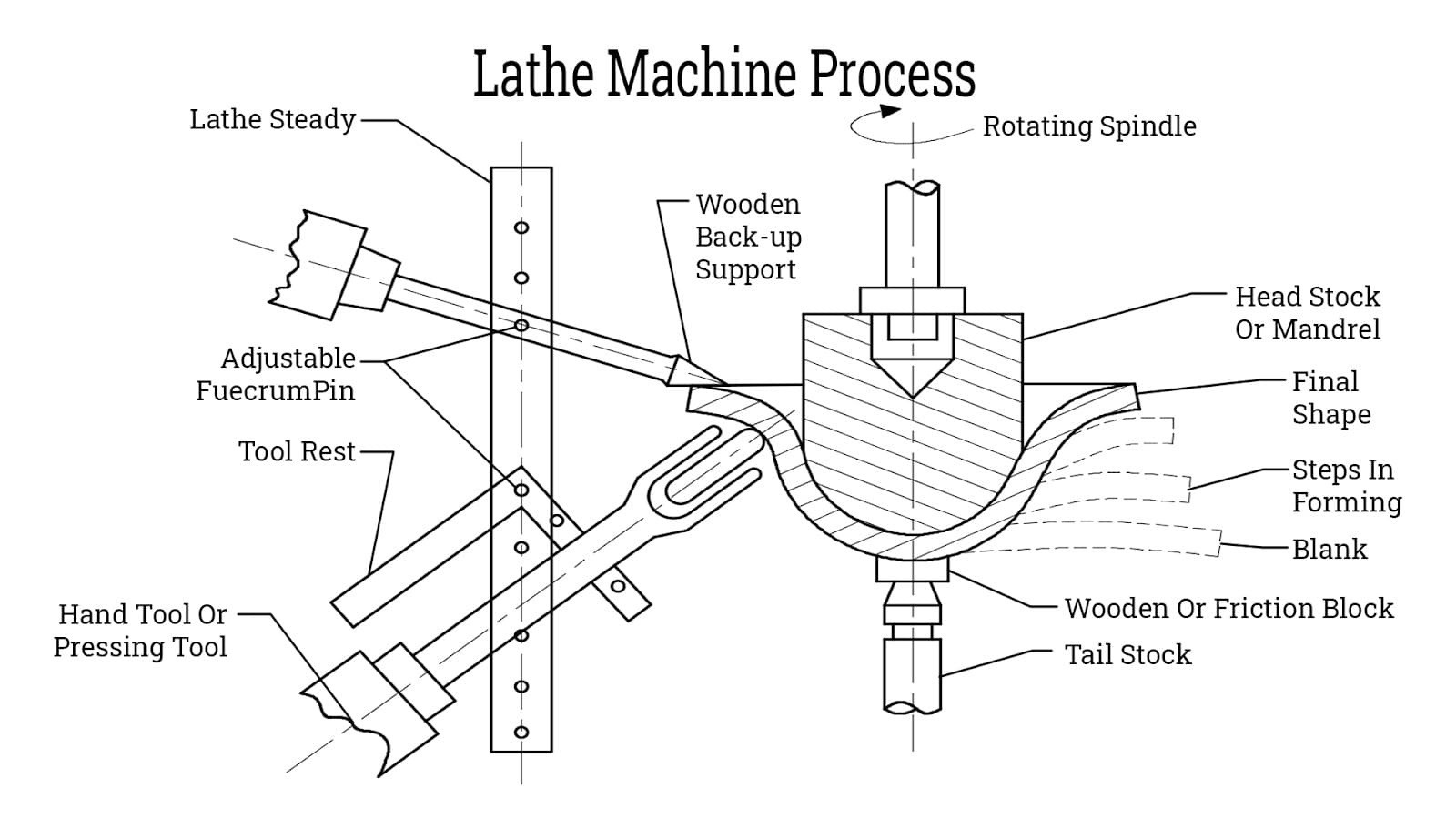

1.4Étapes de base du processus de filage

- Le mandrin est monté sur la poupée du tour à repoussage.

- Un bloc suiveur est installé du côté de la contre-pointe.

- L'ébauche circulaire est serrée entre le mandrin et le suiveur à l'aide d'une force axiale.

- Un outil à rouleaux, monté sur un bras de levier, exerce une pression latérale sur la pièce brute. Une structure de support en ciseaux stabilise le bras de formage.

- Le rouleau trace un chemin programmé, façonnant progressivement l'ébauche jusqu'à la pièce finale.

1.5Principe du fluotournage

Pour les matériaux plus épais, les rouleaux presseurs induisent une déformation plastique, réduisant l'épaisseur des parois tout en préservant l'intégrité de la pièce. Le fluotournage permet d'obtenir des formes allongées aux propriétés mécaniques améliorées.

1.6Un hybride de flexion et d'étirement

Le repoussage des métaux combine flexion et déformation par traction. Ce procédé permet d'obtenir des composants dotés d'une excellente formabilité et d'une excellente résistance.

2.0Matériaux adaptés au tournage CNC

Le filage des métaux est compatible avec une large gamme de métaux ductiles, notamment :

- Aluminium

- Acier inoxydable

- Acier au carbone

- Cuivre

- Laiton

- Hastelloy

- Inconel

- Titane

- Acier laminé à froid

3.0Qu'est-ce qu'une machine à filer les métaux ?

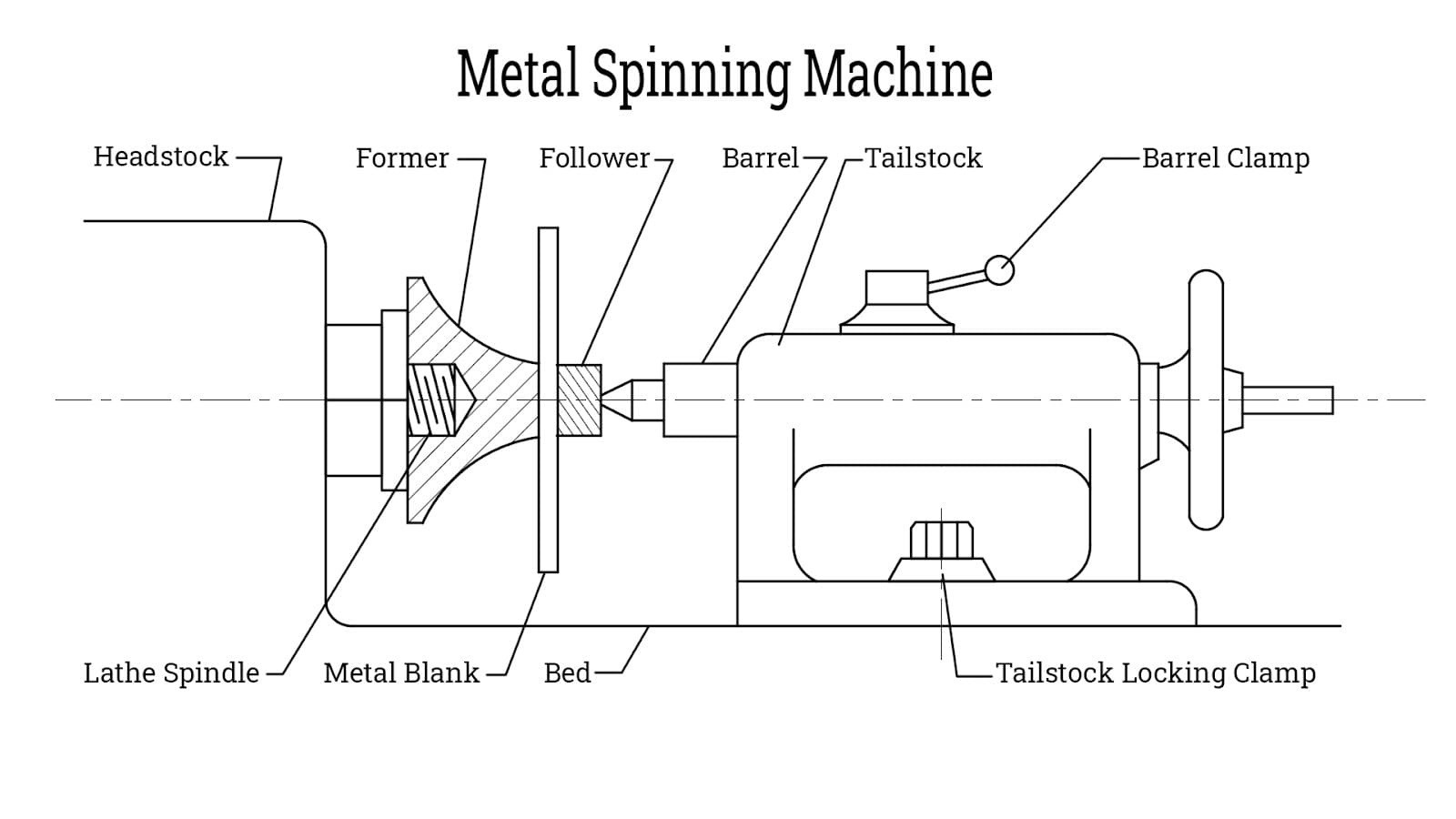

UN machine à filer les métaux, également connu sous le nom de tour à filer ou machine de fluotournage, est utilisé pour former des pièces métalliques rondes et creuses comme des cylindres, des cônes et des formes complexes.

Ces machines offrent des résultats précis et reproductibles et prennent en charge les conceptions personnalisées. Outre le tournage, elles peuvent effectuer des tâches telles que la découpe, le perçage CNC et le ponçage. Un mandrin définit la forme interne, tandis que des mouvements d'outils coordonnés forment la pièce finale avec des tolérances strictes.

3.1Types de machines de repoussage des métaux

| Taper | Description |

| Tours à filer manuels | Rouleaux contrôlés par l'opérateur, idéaux pour les prototypes, les travaux artistiques et les petites séries de production. |

| Tours de tournage CNC pour métaux | Contrôle entièrement automatisé des chemins de rouleaux, de la pression et de la vitesse pour une production à l'échelle industrielle. |

| Machines de filage à chaud | Equipé de systèmes de chauffage pour travailler avec des alliages difficiles à former ou à haute résistance. |

| Machines à filer à cisaillement | Conçu pour un couple et une rigidité élevés, adapté à l'amincissement précis de l'épaisseur des parois. |

3.2Technologies clés de filage

Usinage par repoussage de métaux à commande numérique par ordinateur (CNC)

Le repoussage CNC utilise des modèles CAO et des trajectoires d'outils programmées pour produire des résultats de haute précision et reproductibles. Ses principales caractéristiques sont les suivantes :

- Installation et changement rapides

- Tolérances serrées (jusqu'à ±01 mm)

- Excellente répétabilité et cohérence

- Idéal pour la production à volume moyen à élevé

Rotation PNC (Playback Numerical Control)

Les systèmes PNC enregistrent le mouvement manuel initial d'un opérateur et le reproduisent automatiquement pour la production ultérieure. Cette approche offre :

- Grande flexibilité pour les géométries complexes

- Évolutivité pour la fabrication par lots

- Un équilibre entre contrôle manuel et automatisation

Tournage automatisé des métaux avec CNC

Le repoussage automatisé remplace l'effort manuel par une précision contrôlée par ordinateur. La technologie CNC permet un formage précis et sans copeaux du plastique en guidant les outils le long de trajectoires programmées. Comparé au repoussage manuel, le repoussage CNC offre :

- Une plus grande précision et cohérence tout au long de la production

- Réduction des erreurs humaines grâce à l'automatisation et à une intervention manuelle minimisée

- Des besoins en main-d'œuvre réduits pour les séries de production à grande échelle

- Fonctionnement continu, réduisant les coûts d'exploitation et augmentant le débit

3.3Composants principaux d'une machine de repoussage des métaux

- Mandrin : Matrice centrale définissant la forme interne de la pièce. Fabriqué en acier trempé ou en alliage d'aluminium pour plus de résistance et de durabilité.

- Rouleau : Outil de formage qui exerce une pression le long du profil du mandrin pour façonner le métal. Souvent équipé de roulements à billes pour un fonctionnement fluide.

- Contre-pointe : assure le positionnement axial et le support de la pièce pendant le formage.

- Follower (Follower Block) : Monté sur la contre-pointe pour serrer solidement la pièce métallique, garantissant précision et stabilité.

- Broche : L'arbre rotatif qui entraîne la pièce, déterminant la vitesse de rotation et le couple délivré.

- Tête : abrite le moteur et le système d'entraînement, contrôlant la puissance et la stabilité de la broche.

- Lit : La base de la machine, offrant une rigidité structurelle, un alignement précis et une résistance aux vibrations

4.0Fabricants recommandés de machines de filage de métaux

Leifeld Metal Spinning AG

Reconnu pour sa précision, son automatisation et ses capacités de grand diamètre, il est idéal pour les secteurs aéronautique et automobile nécessitant des pièces filées sans soudure.

MJC Ingénierie et Technologie, Inc.

Reconnu pour sa capacité de filage robuste et son contrôle qualité en temps réel, au service d'industries telles que la technologie médicale et les énergies renouvelables.

ALEKVS, Inc.

Offre une gamme complète de machines à filer, de petite à grande capacité. Reconnu mondialement pour son rapport qualité-prix exceptionnel.

Baileigh Industrial, Inc.

Fournit des machines à filer manuelles adaptées aux petits ateliers et aux tâches de prototypage. Abordables et conviviales.

Ingénierie PNC

Spécialisé dans les broches à couple élevé et les systèmes de rouleaux programmables. Conçu pour la production automatisée dans divers secteurs.

5.0Comment choisir les bonnes machines de repoussage de métaux ?

Facteurs clés à prendre en compte :

- Volume de production : Les machines manuelles sont idéales pour les pièces uniques ou personnalisées ; les systèmes CNC et PNC sont plus adaptés à la production par lots.

- Type de matériau : Les alliages plus résistants nécessitent des broches à couple élevé et des châssis de machine rigides.

- Taille et complexité des pièces : Les grands diamètres ou les profils complexes exigent une capacité de formage et une précision supérieures.

- Système de contrôle : La programmation CNC permet des opérations complexes en plusieurs étapes avec une grande précision.

- Automation: Pour le chargement, le déchargement et l’inspection en cours de processus, pensez aux machines avec intégration d’automatisation.

- Assistance aux fournisseurs : Choisissez des fournisseurs proposant une formation technique, des pièces de rechange et des services de maintenance.

6.0Quand utiliser le repoussage des métaux

Le repoussage est idéal pour la production de pièces creuses et rondes de formes telles que des cônes, des dômes, des brides, des hémisphères, des ellipses ou des trompettes. Contrairement à l'usinage traditionnel, il forme les pièces sans enlèvement de matière. L'opérateur façonne une ébauche métallique, appelée préforme, contre un mandrin pour créer la pièce finale.

Ce procédé peut être réalisé à chaud ou à froid, selon le matériau. Le repoussage est également rentable, les coûts d'outillage étant généralement inférieurs de 101 à 300 t à ceux des autres méthodes de formage. Il offre des délais d'exécution plus courts (souvent de quelques semaines seulement) et est parfaitement adapté aux conceptions de produits évolutives grâce à sa flexibilité et à ses temps de réglage courts.

7.0Types de procédés de repoussage des métaux

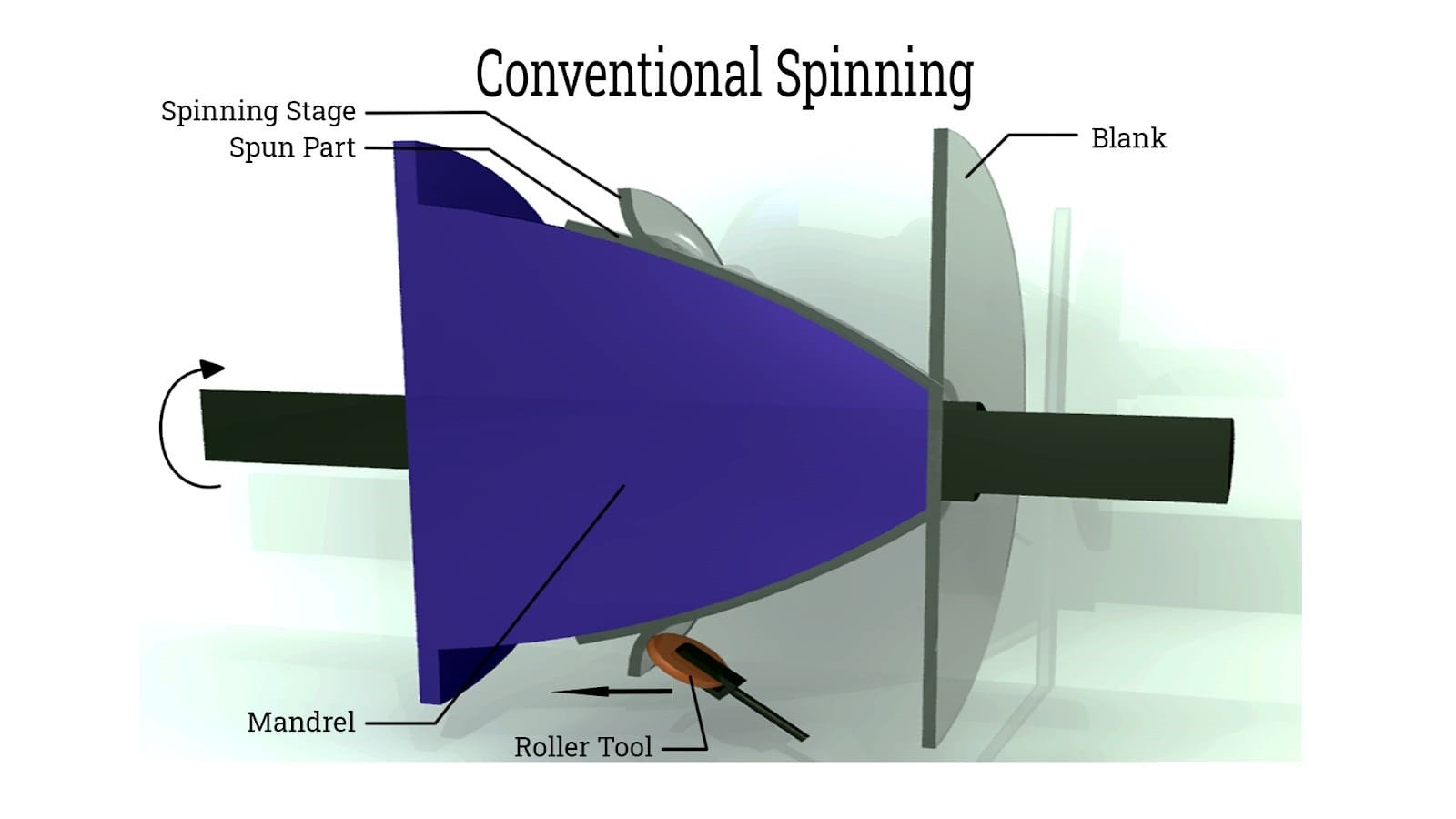

- Filature conventionnelle : Dans cette méthode, des rouleaux guident la pièce brute sur le mandrin pour la former tout en conservant son épaisseur initiale. Elle est adaptée à la production de pièces de forme profonde dont l'épaisseur reste constante.

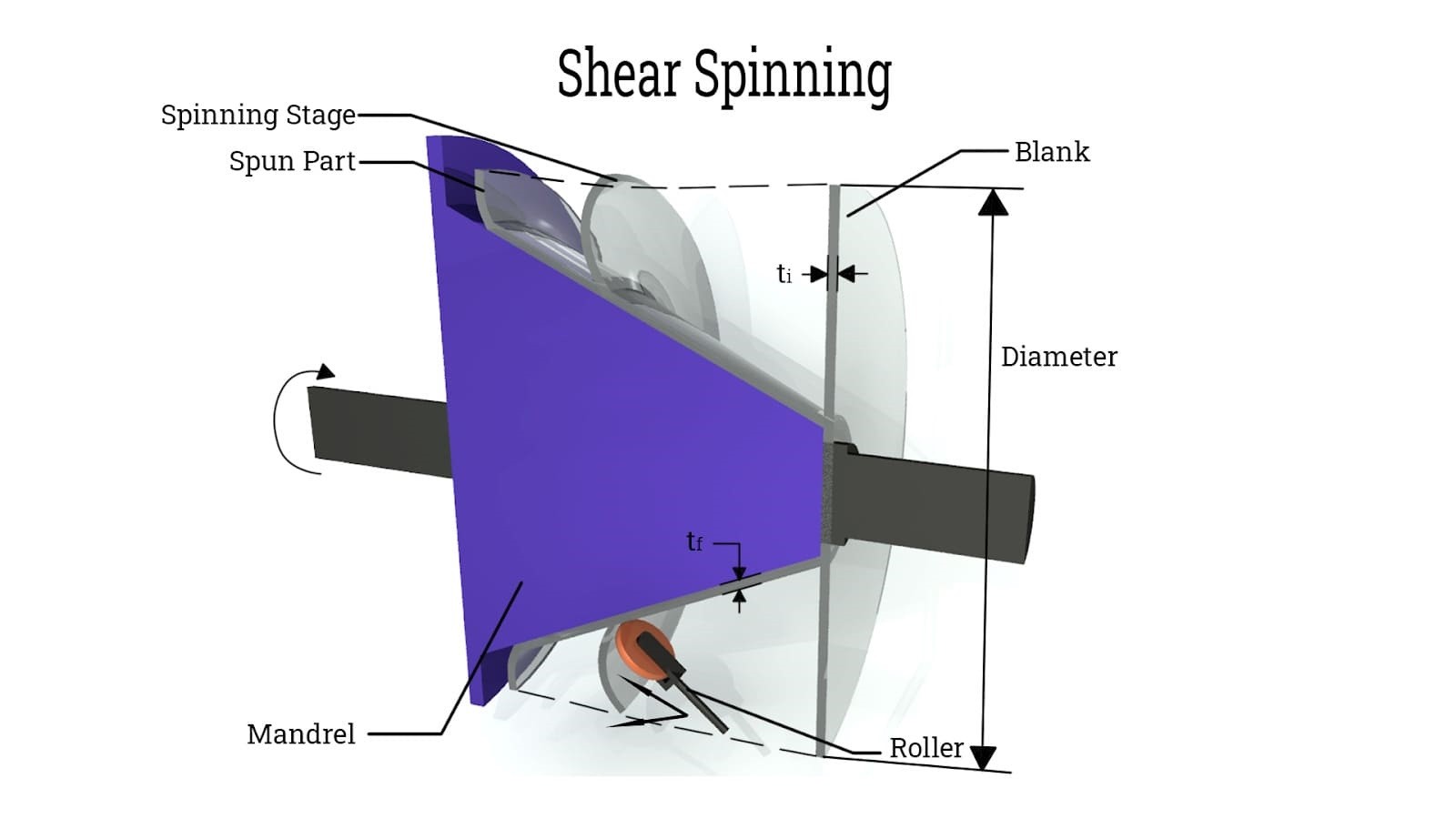

- Filage par cisaillement : Ici, la force axiale est appliquée par le rouleau, réduisant l'épaisseur du matériau tout en conservant son diamètre d'origine. Ce procédé améliore la résistance et la dureté des pièces, ce qui est idéal pour les composants de précision à haute résistance.

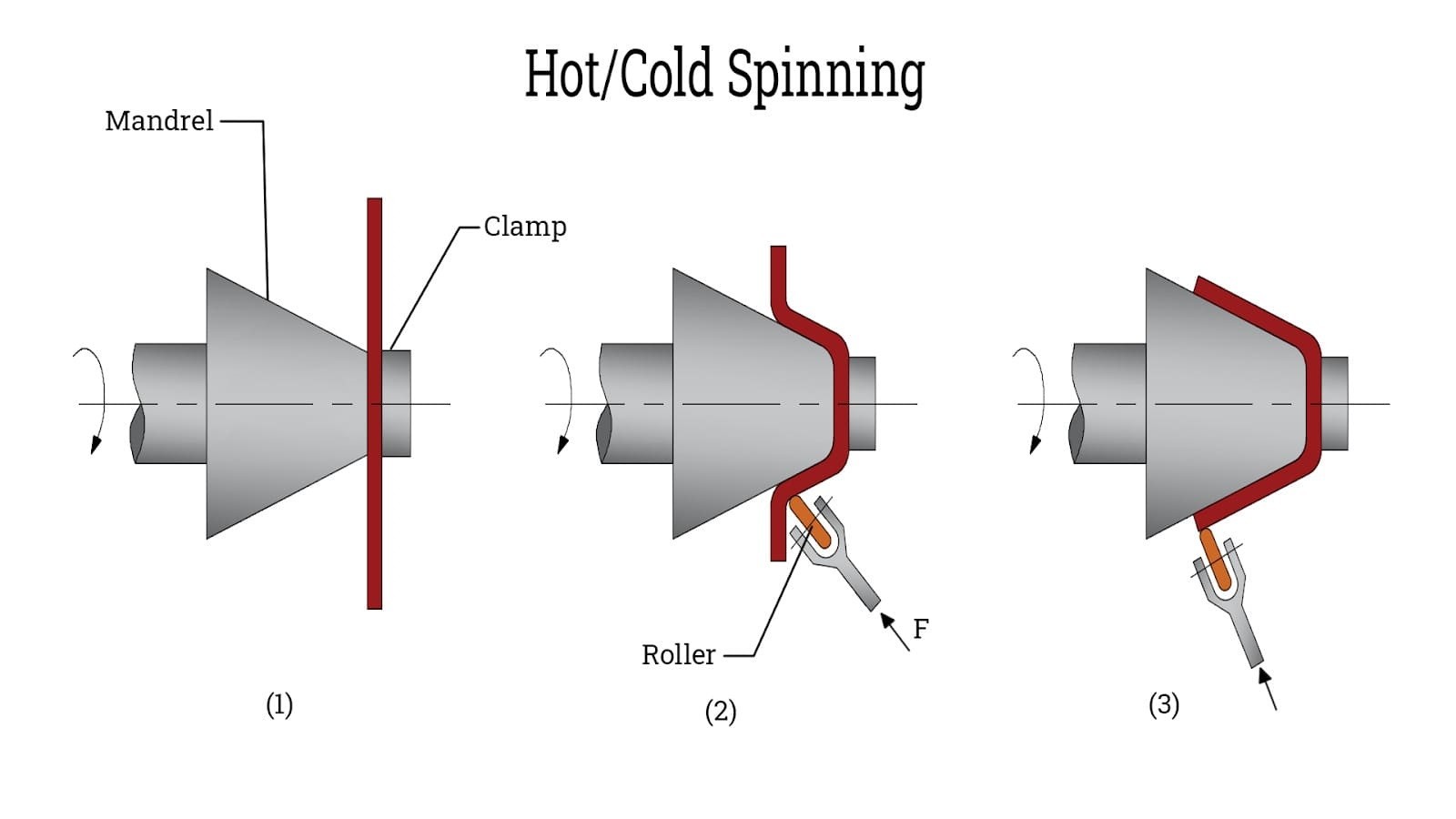

- Filage à chaud : Utilise le chauffage à la flamme ou par induction pour augmenter la ductilité du matériau lors du filage. Ce procédé est efficace pour les pièces épaisses, les métaux difficiles à former ou les pièces nécessitant des taux de déformation élevés. Cependant, il implique un coût plus élevé et un risque d'oxydation accru.

- Filage à froid : Réalisé à température ambiante, le filage à froid offre un rendement élevé et une large gamme de matériaux. Il s'agit du procédé standard pour la plupart des opérations de filage à usage général.

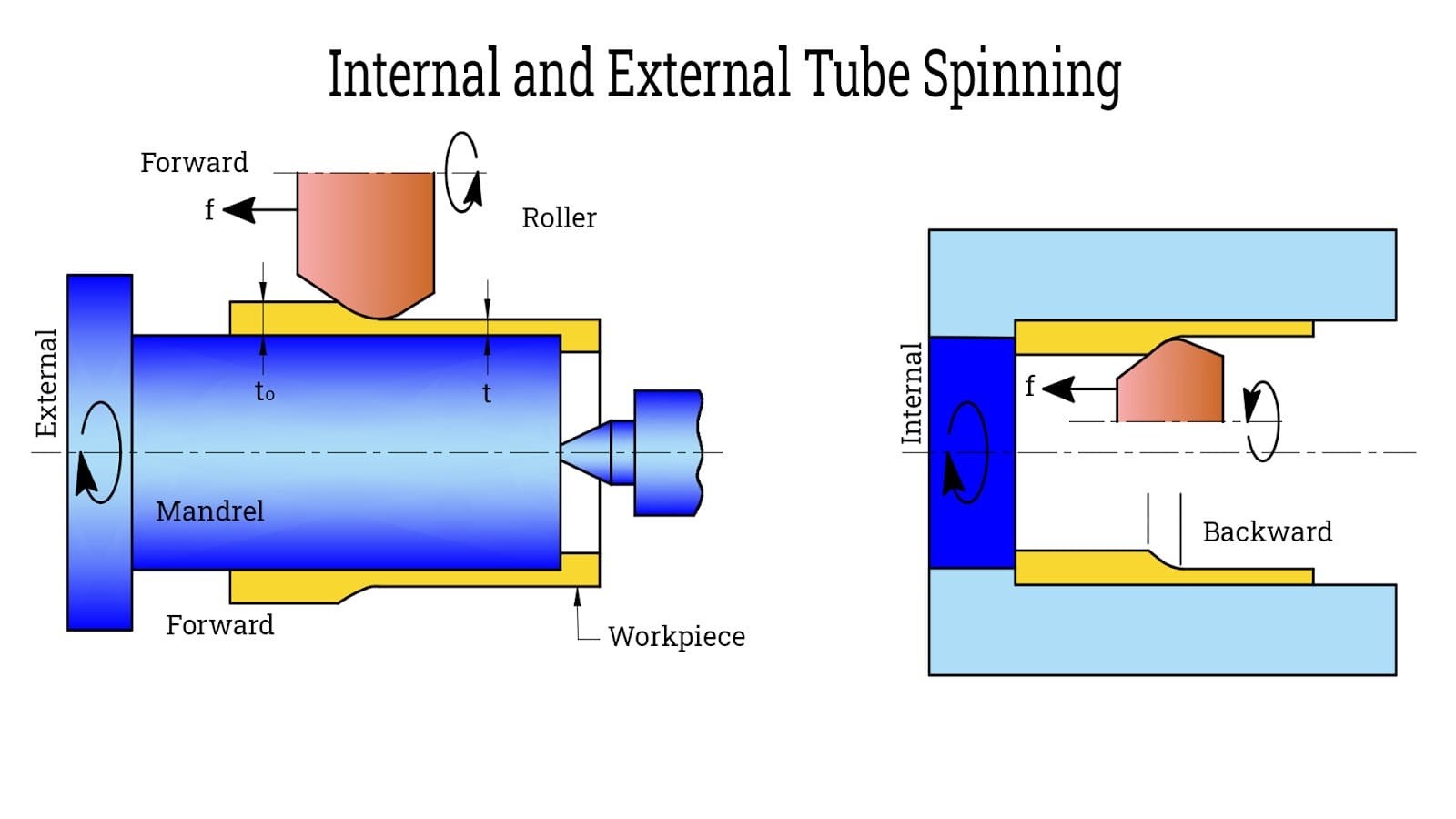

- Filage de tubes : Conçu pour les pièces cylindriques creuses, ce procédé réduit l'épaisseur de paroi et allonge la pièce. Il peut être interne ou externe et est idéal pour l'ajustement dimensionnel et l'amélioration des propriétés mécaniques des tubes métalliques.

7.1Principes clés et techniques de soutien en filature

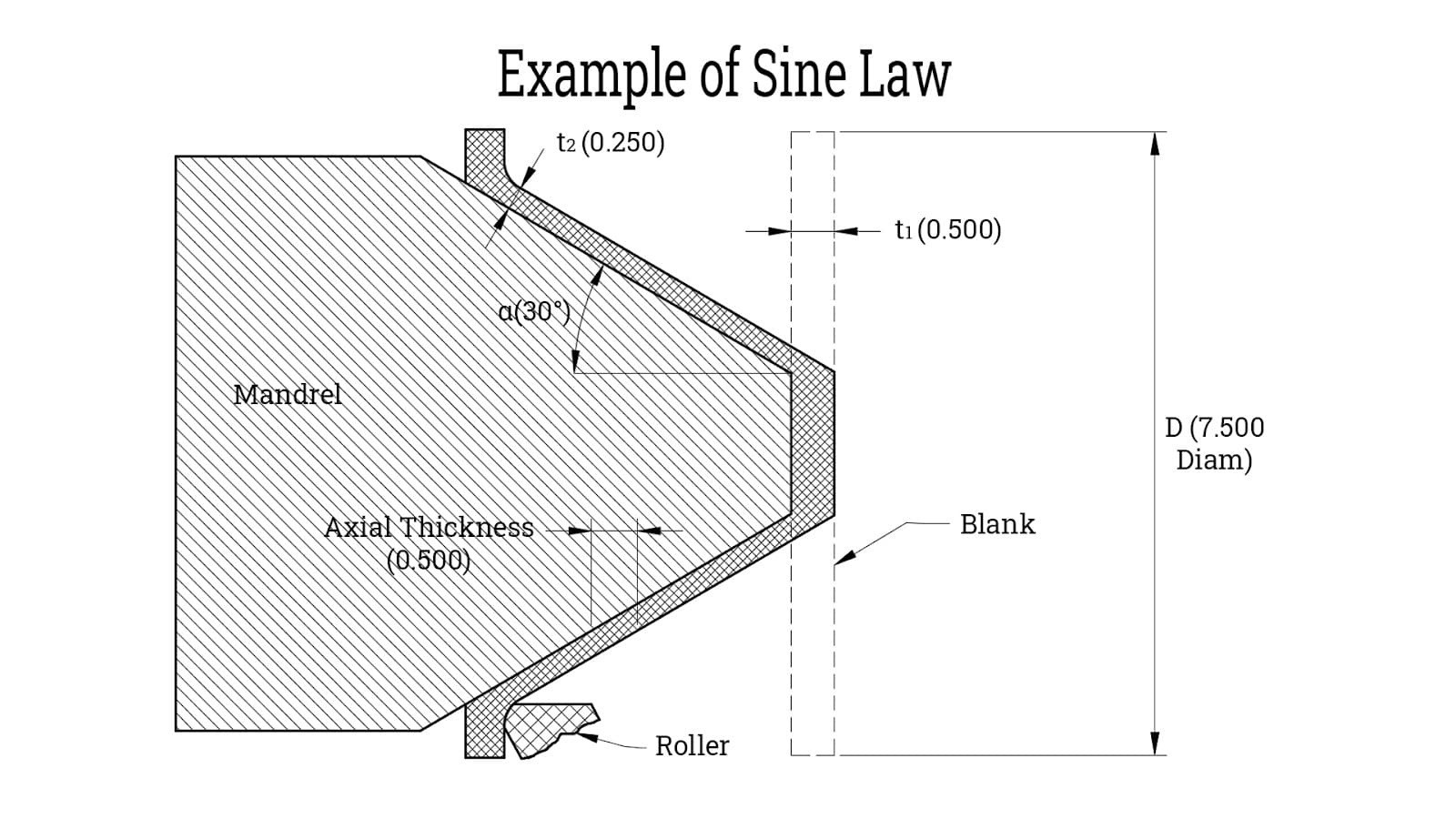

- Loi des sinus pour la prédiction de l'épaisseur : En filage par cisaillement, l'épaisseur finale est égale à l'épaisseur initiale × le sinus du demi-angle du cône. Cela permet d'estimer les variations d'épaisseur de paroi des pièces coniques.

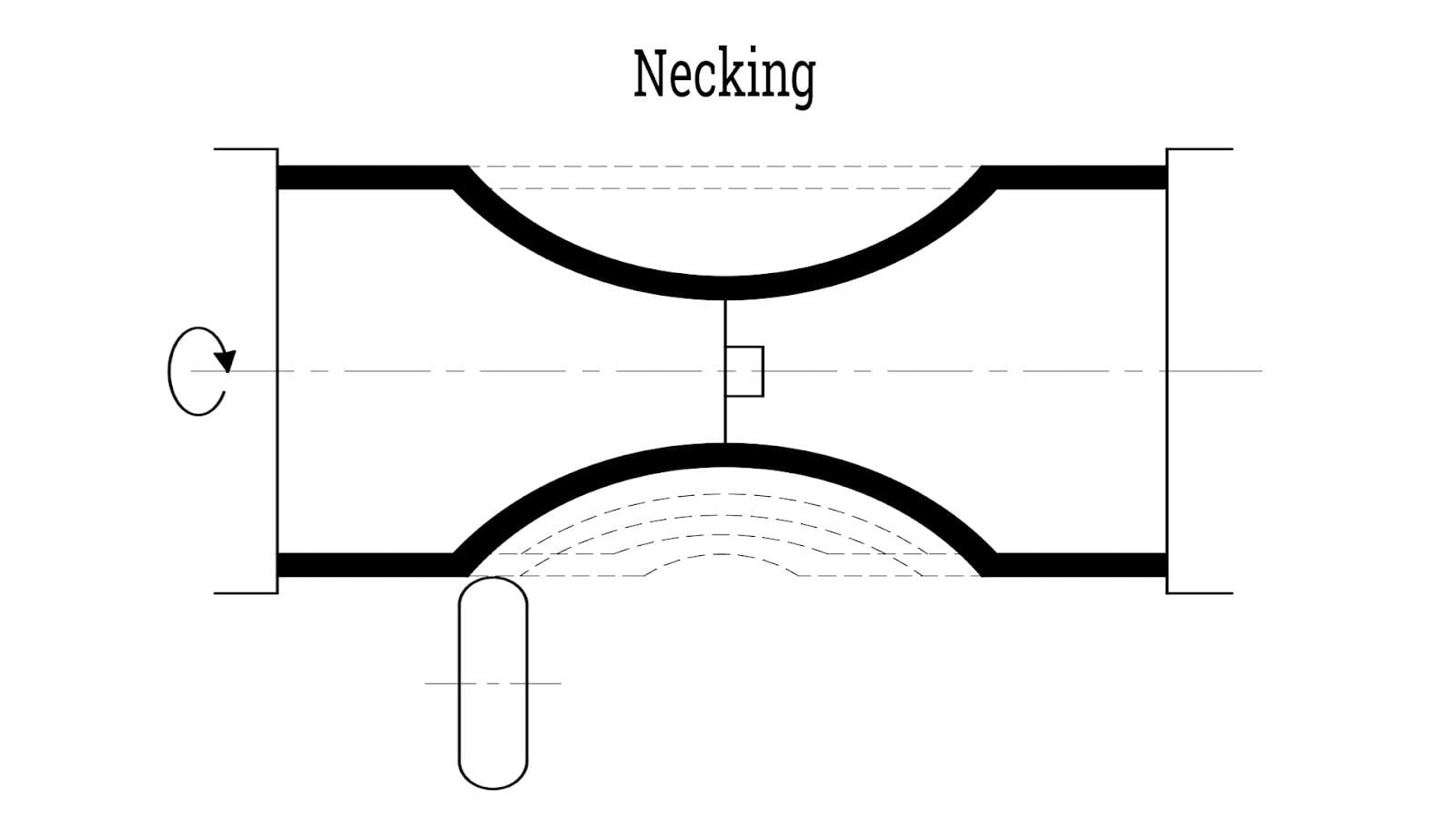

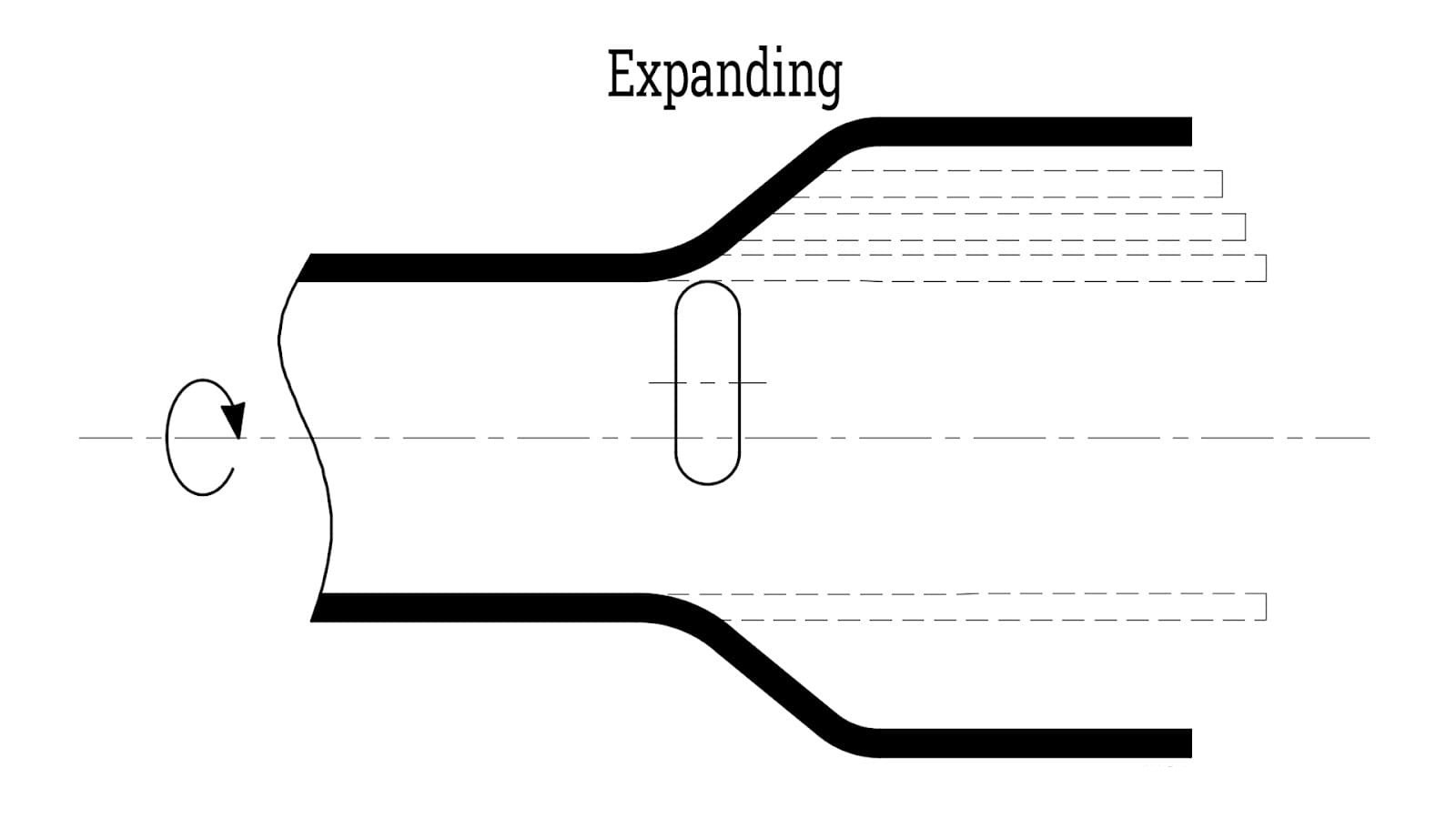

- Rétrécissement et expansion : Le rétrécissement réduit le diamètre d'une section, tandis que l'expansion l'augmente, ce qui est idéal pour façonner des profils complexes.

- Réglage fin et filage multi-passes : Le réglage de la pression des rouleaux, de la vitesse de la broche et des angles d'alimentation, ainsi que des passes multiples, améliore la précision dimensionnelle et la finition de surface.

- Repassage et coupe : Le repassage lisse les plis pour une meilleure qualité de surface ; le rognage élimine les bords excédentaires pour un contour final net.

7.2Techniques de filage courantes

- Filage conventionnel multi-passes

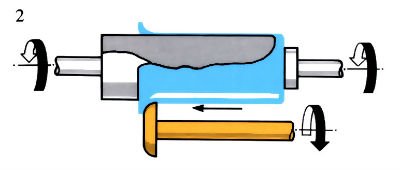

Une méthode courante consiste à faire passer le rouleau sur l'ébauche pour la façonner sur le mandrin. Cette opération peut être réalisée manuellement ou à l'aide de machines à commande numérique (CNC). L'épaisseur de paroi reste généralement constante, sauf modification par le sens de rotation du rouleau. Les passes aller réduisent l'épaisseur, tandis que les passes retour contrôlent la déformation et le retour élastique. La CNC permet un contrôle programmable pour des parois cibles constantes. - Formage par cisaillement (filage par cisaillement)

Méthode en un seul passage qui met en forme la pièce tout en réduisant considérablement son épaisseur. Le rouleau exerce une pression à un angle de cisaillement défini, renforçant ainsi le matériau fin pour qu'il reproduise les propriétés d'un matériau plus épais. Cette méthode est largement utilisée dans l'aéronautique et l'automobile, où la réduction de poids est essentielle. Des angles de cisaillement inférieurs à 8° ont tendance à provoquer des plis ou des fissures en raison d'une force tangentielle insuffisante, ce qui provoque des plis ou des déchirures. Idéal pour les cônes et les formes courbes, mais pas pour les pièces cylindriques. - Rétreint (filage par réduction)

Également connue sous le nom de « filage à air », cette méthode ne nécessite généralement pas de mandrin. Elle est utilisée pour rétrécir les tubes et produire des articles tels que des bouteilles de gaz.

7.3Principes de formation et facteurs d'influence

- Mécanisme de déformation du matériau : La pression localisée exercée par le rouleau provoque une déformation plastique et un écrouissage. Les structures granulaires sont comprimées et durcies, notamment lors du formage par cisaillement.

- Contrôle de l'épaisseur de la paroi : En filage multipasse, l'épaisseur de paroi dépend du passage et de la direction des rouleaux. En filage par cisaillement, l'épaisseur est régie par le jeu du mandrin et l'angle de cisaillement, selon la loi des sinus. Les paramètres clés sont l'épaisseur initiale, l'épaisseur cible et l'angle de formage.

- Répartition des contraintes : Lors du formage par cisaillement, les contraintes se concentrent au niveau de la zone de contact avec les rouleaux, tandis que le reste de la pièce reste exempt de contraintes. Aucune contrainte radiale n'est induite ; la pièce conserve un profil annulaire stable tout au long du processus.

- Applications du repoussage des métaux

Bien que l'emboutissage des métaux soit souvent plus rentable et plus rapide pour la production à grand volume, le filage des métaux reste le meilleur choix pour les pièces aux géométries complexes et aux conceptions uniques.

7.4Produits et applications courants en métal filé

- Parties hémisphériques : Largement utilisé dans les réflecteurs d'éclairage, les bols mélangeurs, les antennes paraboliques, les couvercles de réservoir, les dômes et les capuchons. Les matériaux utilisés incluent l'acier laminé à froid, l'acier inoxydable (nuances 304 et 316), l'aluminium, le cuivre et le laiton. Les profilés muraux peuvent être droits ou courbes, selon les exigences fonctionnelles et esthétiques.

- Formes coniques : Idéal pour la production d'entonnoirs, de trémies et de luminaires suspendus en forme de cône.

- Tubes de Venturi : Utilisé dans les dépoussiéreurs, les ventilateurs, les soufflantes et les épurateurs d'air pour contrôler la dynamique des fluides via l'effet Venturi.

- Formes paraboliques : Courant dans les carters de cloche, les réflecteurs d'antenne satellite, les composants d'éclairage et les supports structurels.

- Cylindres : Utilisé pour les tuyaux, les conteneurs, les coques externes des réservoirs et diverses bouteilles de gaz.

- Couvercles et bases de trémie : Souvent fabriquées par repoussage manuel à partir d'aluminium de première qualité ou d'autres métaux, ces pièces peuvent être découpées, percées ou rainurées après le repoussage pour répondre à des besoins fonctionnels personnalisés.

- Têtes de réservoir (bouchons d'extrémité de récipient sous pression) : Le repoussage des métaux est largement utilisé pour la fabrication d'embouts pour appareils à pression, réservoirs de stockage et équipements de traitement. Ces têtes filées sont sans soudure, structurellement robustes et résistantes aux environnements haute pression. Les formes typiques incluent :

- Brides uniquement

- Plats seulement

- À brides et bombé

- hémisphérique

- Couronne haute

- Quasi-sphérique

- Semi-elliptique 2:1

8.0Pourquoi choisir le repoussage des métaux

Le tournage des métaux offre aux fabricants une flexibilité inégalée pour adapter la production à différentes échelles et complexités de conception.

À la base, le processus de filage des métaux est simple :

Une ébauche ronde (plate ou préformée) est serrée sur un tour rotatif. Pendant sa rotation, un rouleau de formage exerce une pression, généralement contre un mandrin, forçant la matière à s'écouler et à épouser la forme souhaitée par déformation plastique. On obtient ainsi une pièce sans jointure à la surface lisse, éliminant souvent le besoin d'usinage secondaire.

Ce processus dissipe deux mythes courants :

Le repoussage des métaux ne se limite pas au travail manuel qualifié.

Il ne convient pas uniquement à la production en faible volume.

Si le repoussage manuel est encore utilisé pour les prototypes et les petites séries, le repoussage CNC moderne permet la production à grande échelle. Par exemple, les lignes de repoussage automatisées sont la norme pour la production de jantes automobiles. Les opérations de repoussage en grande série peuvent être entièrement automatisées grâce à des systèmes de chargement/déchargement robotisés, permettant une fabrication sans intervention humaine, améliorant ainsi l'efficacité et réduisant la main-d'œuvre.

8.1Avantages du repoussage des métaux

- Fiabilité supérieure des composants : Le repoussage des métaux produit des pièces sans soudure capables de résister à des pressions internes et externes élevées. Contrairement aux méthodes de soudage ou de fabrication où les soudures constituent des points de rupture potentiels, le repoussage élimine cette faiblesse en formant des pièces à partir d'une seule pièce de matériau.

- Propriétés mécaniques améliorées : Le procédé de filage affine la structure granulaire du métal, améliorant ainsi sa résistance à la traction, sa ténacité et sa dureté. Ainsi, des matériaux plus légers peuvent supporter les mêmes charges, ce qui rend le filage idéal pour les applications légères mais très résistantes.

- Faible coût d'outillage et de maintenance : Comparé à l'emboutissage, au moulage, au forgeage ou à l'hydroformage, le repoussage nécessite un outillage plus simple et plus économique. Pour les productions en petites séries ou uniques, des mandrins souples et peu coûteux peuvent être utilisés. Pour la production en série, un outillage plus rigide garantit une qualité constante et une usure minimale.

- Adaptabilité rapide aux changements de conception : Les petites modifications de conception, notamment les réductions de dimensions, peuvent être rapidement mises en œuvre en ajustant l'outil de formage ou le mandrin, sans nécessiter la création de matrices entièrement nouvelles. Le repoussage des métaux est donc idéal pour le développement rapide de produits ou la conception itérative.

- Déchets de matériaux minimes :Le procédé génère de faibles taux de rebut, ce qui contribue à réduire l’utilisation de matières premières et à améliorer l’efficacité des matériaux.

- Rentabilité et polyvalence : Le repoussage des métaux est un procédé très économique, alliant faible perte de matière, vitesses de formage élevées et outillage peu coûteux. Il constitue souvent une alternative compétitive à l'emboutissage profond ou à l'emboutissage pour de nombreux types de pièces.

- Capacité de durcissement élevée : Le procédé de filage permet de renforcer considérablement le matériau formé, permettant ainsi l'utilisation de métaux de base moins coûteux tout en obtenant des pièces hautes performances. Les composants finaux présentent des caractéristiques mécaniques supérieures.

- Prise en charge des géométries complexes : Le rouleau de formage (outil de tournage) est soumis à des contraintes géométriques minimales. Grâce à de simples réglages de programmation CNC, la forme de la pièce peut être modifiée sur toute sa longueur, offrant une grande flexibilité pour le formage de conceptions axialement symétriques complexes.

- Respectueux de l'environnement : Le repoussage des métaux consomme moins d'énergie et génère moins de déchets que de nombreuses autres méthodes de formage des métaux. Il favorise le recyclage des matériaux et contribue à des pratiques de fabrication durables.

8.2Inconvénients du repoussage des métaux

- Délai de traitement plus long : Comparé au moulage et à d'autres procédés de production de masse, le repoussage des métaux nécessite généralement plus de temps par pièce, surtout pour les grandes séries. Il est particulièrement adapté aux petites et moyennes séries.

- La cohérence dépend de la compétence de l'opérateur : En filage manuel, l'uniformité et la qualité des pièces dépendent fortement de l'expérience et des compétences de l'opérateur. Cela peut entraîner une variabilité des dimensions et de l'état de surface des pièces.

- Limitations géométriques : Le repoussage des métaux est idéal pour la fabrication de pièces axisymétriques telles que des cônes, des hémisphères et des paraboles. Cependant, il ne convient pas aux géométries non axisymétriques ou très irrégulières.

- Faible tolérance aux erreurs : Ce processus laisse peu de place à l'erreur. Tout défaut, tel que fissure, bosse ou déformation, entraîne généralement la mise au rebut des pièces, car la réparation est difficile ou peu pratique. Cela exige un contrôle qualité strict.

- Préoccupations en matière de sécurité : Lors du repoussage manuel, les pièces tournent à grande vitesse, ce qui présente des risques pour la sécurité. Si la pièce brute n'est pas solidement serrée entre la contre-pointe et le mandrin, elle risque de se déloger. Les opérateurs doivent rester vigilants et respecter des protocoles de sécurité stricts.

- Conclusion : Pourquoi le repoussage des métaux reste une méthode de formage compétitive

Le repoussage des métaux se distingue par sa polyvalence, son économie et ses avantages mécaniques pour la production de pièces métalliques hautes performances à symétrie axiale. Que vous développiez des prototypes, produisiez de petites séries ou automatisiez des lignes de production à grande échelle, le repoussage des métaux offre :

- Pièces sans soudure avec une résistance supérieure

- Déchets de matériaux et coûts d'outillage minimes

- Adaptabilité rapide aux changements de conception

- Prise en charge puissante des géométries complexes et symétriques

Malgré certaines limitations dans le temps de traitement et la géométrie des pièces, les progrès dans l'automatisation CNC et le contrôle de formage ont considérablement accru sa pertinence industrielle, en particulier dans l'aérospatiale, l'éclairage, les récipients sous pression et CVC Pour les fabricants recherchant un équilibre entre performance, flexibilité et coût, le repoussage des métaux est un procédé à considérer.

9.0Foire aux questions (FAQ) sur le repoussage des métaux

Q1 : Quels matériaux sont couramment utilisés dans le filage des métaux ?

UN: Les matériaux courants comprennent les alliages d'aluminium (par exemple, 1100, 6061), les aciers inoxydables (par exemple, 304, 316), les aciers au carbone, le cuivre, le laiton et le titane. Le choix du matériau dépend de sa formabilité, de ses exigences de résistance et des conditions d'utilisation finales.

Q2 : Quelles formes peuvent être formées à l’aide du filage des métaux ?

UN: Les formes typiques incluent des cônes, des hémisphères, des cylindres, des paraboles, des tubes de Venturi, des fonds de réservoir et d'autres profils à symétrie axiale. Des courbes complexes peuvent être obtenues grâce au tournage CNC multipasse.

Q3 : Quelle est la différence entre le filage à cisaillement et le filage conventionnel ?

UN: Le filage conventionnel maintient l'épaisseur du matériau pendant le façonnage, tandis que le filage par cisaillement réduit l'épaisseur lorsque le rouleau applique une force axiale. Le filage par cisaillement augmente la résistance du matériau, mais nécessite un contrôle plus strict.

Q4 : Le tournage CNC des métaux est-il adapté à la production en grande série ?

UN: Oui. Le repoussage CNC permet un formage constant et reproductible avec une intervention minimale de l'opérateur. Des cellules entièrement automatisées avec chargement/déchargement robotisé sont courantes dans des secteurs comme l'automobile et les ustensiles de cuisine.

Q5 : Comment le repoussage des métaux se compare-t-il à l'emboutissage profond ou à l'emboutissage ?

UN: Le repoussage est plus flexible et économique pour les petites et moyennes séries et les formes personnalisées. L'emboutissage est plus adapté aux pièces plates ou peu profondes en très grandes séries. Le repoussage nécessite moins d'investissement en outillage et permet des modifications de conception plus rapides.

Q6 : Puis-je utiliser le filage des métaux pour fabriquer des composants de récipients sous pression ?

UN: Absolument. Le repoussage des métaux est largement utilisé pour produire des fonds et des embouts de réservoirs sans soudure présentant une intégrité structurelle élevée, tels que des fonds hémisphériques ou elliptiques pour les cuves de stockage et de traitement.

Q7 : Le repoussage des métaux est-il un procédé respectueux de l’environnement ?

UN: Oui. Il génère un minimum de déchets, consomme moins d'énergie que le forgeage ou le moulage et favorise des pratiques durables en améliorant le rendement des matériaux et en permettant l'utilisation d'alliages recyclables.

Références :

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning