- 1.0Aperçu de la norme ISO 12100:2010 – Principes fondamentaux de la conception de la sécurité des machines

- 2.0Pourquoi utiliser la norme ISO 12100 ?

- 3.0Qui devrait utiliser la norme ISO 12100 ?

- 4.0Responsabilités légales des employeurs

- 5.0Que comprend une évaluation des risques ?

- 6.0Les cinq étapes de l'évaluation des risques (basées sur la norme EN ISO 12100)

- 7.0ISO 12100 et évaluation des risques

- 8.0ISO 12100 VS ANSI B11.0 – Différences et équivalences entre les normes ISO et ANSI

1.0Aperçu de la norme ISO 12100:2010 – Principes fondamentaux de la conception de la sécurité des machines

La norme ISO 12100:2010 (équivalente à la norme ISO 12100:2010 adoptée par l'ANSI aux États-Unis) est une norme de sécurité de type A reconnue internationalement, destinée à guider la conception des machines vers la sécurité intrinsèque. Cette norme définit la terminologie, les principes et la méthodologie fondamentaux requis pour garantir la sécurité des machines et s'applique au processus de gestion des risques de toutes les machines industrielles.

1.1Les éléments fondamentaux de la norme comprennent :

- Principes de l’évaluation des risques :S’appuyant sur l’expérience acquise en matière de conception, d’utilisation, d’incidents et de dangers associés aux machines, la norme définit les principes d’identification des dangers, d’estimation des risques et d’évaluation des risques.

- Gestion du cycle de vie :La norme spécifie le processus d’identification des dangers et d’évaluation des risques tout au long du cycle de vie de la machine, y compris les étapes de conception, de fabrication, d’exploitation et de maintenance.

- Mesures de réduction des risques :Elle prescrit des procédures visant à éliminer les dangers ou à réduire les risques à un niveau acceptable grâce à des mesures de conception intrinsèquement sûres, des dispositifs de protection et de sauvegarde, ainsi qu'à la fourniture d'informations aux utilisateurs.

- Documentation et validation :Des directives spécifiques sont fournies pour l’enregistrement et la vérification des processus d’évaluation et de réduction des risques afin de garantir la conformité et la traçabilité.

- Fondation pour le système de normes :La norme ISO 12100:2010 sert de cadre fondamental pour le développement des normes de type B (exigences de sécurité génériques) et de type C (exigences de sécurité spécifiques aux machines).

Pour les fabricants, les installateurs et les employeurs qui souhaitent se conformer aux réglementations légales en vigueur et protéger la sécurité des opérateurs, la compréhension et la mise en œuvre des exigences de la norme ISO 12100:2010 constituent une étape essentielle pour garantir la sécurité des équipements et la responsabilité réglementaire.

1.2Téléchargements de ressources

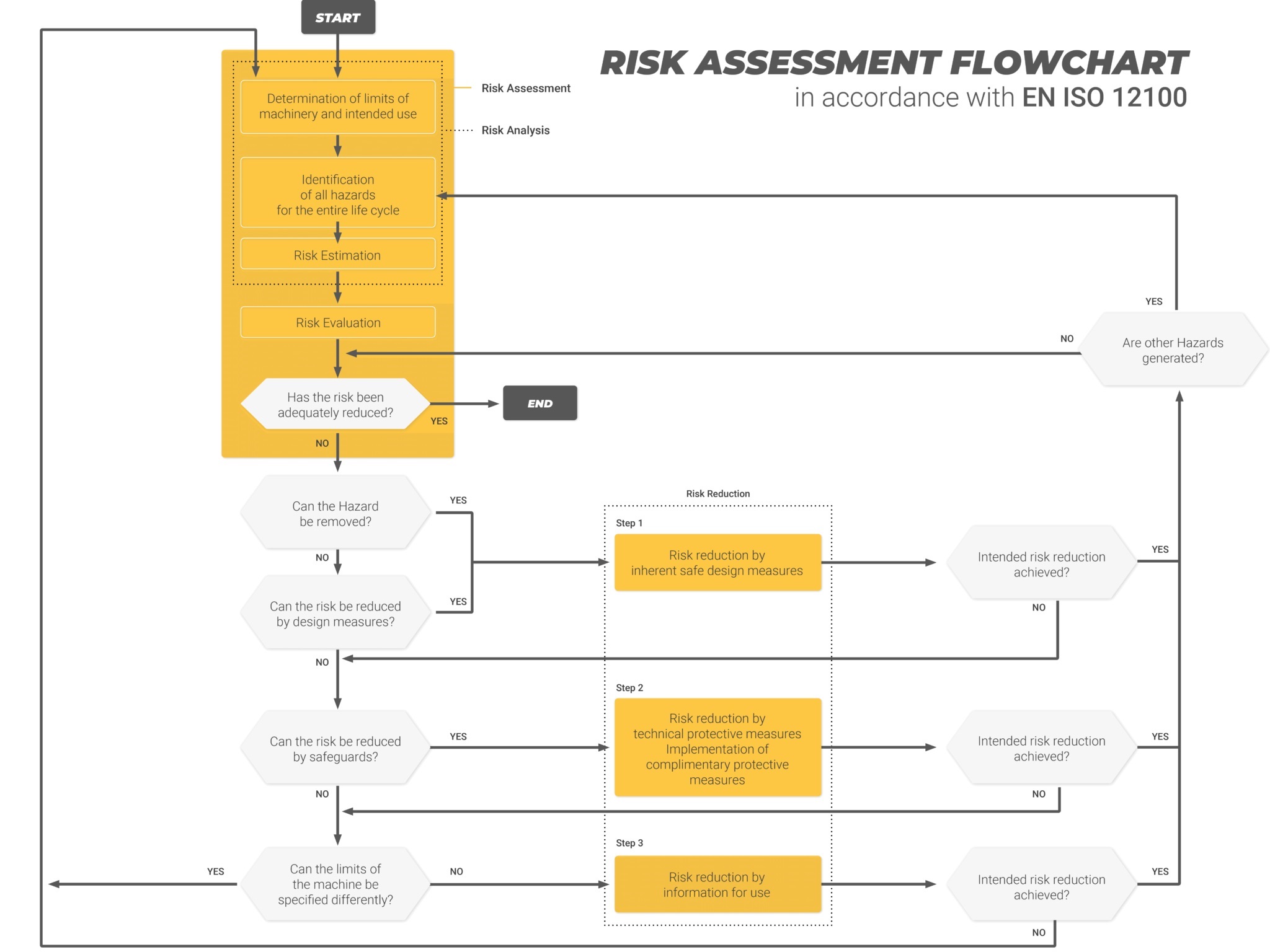

1.3EN-ISO-12100-Flux d'évaluation et de réduction des risques

2.0Pourquoi utiliser la norme ISO 12100 ?

Les principales raisons d’adopter la norme ISO 12100 sont les suivantes :

- Améliorer la sécurité inhérente des machines et réduire les risques opérationnels

- Répondre aux exigences légales internationales, au marquage CE ou à d'autres réglementations d'accès au marché

- Normaliser le processus d'évaluation des risques pour réduire la responsabilité et les coûts liés aux accidents

- Aider les fabricants et les concepteurs à identifier et à gérer systématiquement les risques liés aux machines

- Améliorer les performances de sécurité et la traçabilité dans les scénarios d'équipements complexes et hautement automatisés

En particulier, pour les machines de précision et les systèmes automatisés, l’identification rapide des dangers potentiels et des mesures correctives est essentielle pour protéger le personnel et les biens.

3.0Qui devrait utiliser la norme ISO 12100 ?

La norme ISO 12100 s'applique aux rôles et organisations suivants :

- Ingénieurs mécaniciens et fabricants de machines

- Concepteurs de machines, développeurs et intégrateurs de systèmes d'automatisation

- Professionnels de la sécurité, de l'environnement, de la santé (EHS) et de la gestion des risques

- Acheteurs, utilisateurs et installateurs d'équipements industriels

- Employeurs (pour garantir le respect des réglementations en matière de sécurité au travail)

Cette norme fonctionne en conjonction avec des normes harmonisées telles que EN ISO 13849 (Sécurité des systèmes de contrôle) et EN IEC 62061 (Sécurité fonctionnelle), constituant le cadre fondamental pour la conformité en matière de sécurité des machines et servant de référence technique clé pour respecter la directive européenne sur les machines et le nouveau règlement sur les machines.

4.0Responsabilités légales des employeurs

Pour les employeurs qui utilisent ou installent des machines industrielles, la réalisation d'une évaluation des risques n'est pas seulement une exigence technique, mais aussi une obligation légale. La réglementation en matière de sécurité au travail de divers pays, ainsi que les directives internationales sur la sécurité des machines, imposent la réalisation systématique d'évaluations des risques avant la mise en service des équipements ou chaque fois que des modifications sont apportées aux machines ou à leur fonctionnement.

5.0Que comprend une évaluation des risques ?

Selon ANSI/ISO 12100:2012, une évaluation complète des risques comprend généralement les éléments suivants :

Détermination des limites de la machine:Définir les conditions de fonctionnement, les méthodes d’utilisation, le personnel impliqué, les facteurs environnementaux et les caractéristiques du produit tout au long du cycle de vie de la machine.

Identification des dangers:Identifier toutes les sources raisonnablement prévisibles de dangers, de situations dangereuses ou d’événements dangereux qui peuvent survenir pendant les phases de transport, d’installation, de mise en service, d’exploitation, de maintenance et de déclassement.

Analyse et évaluation des risques

- Évaluer la gravité des dommages potentiels et le nombre de personnes exposées

- Déterminer la probabilité et la fréquence d'exposition à chaque danger identifié

- Évaluer le niveau de risque et décider si des mesures supplémentaires de réduction des risques sont nécessaires

Stratégies de réduction des risques:Mettre en œuvre des mesures de conception intrinsèquement sûres, ajouter des dispositifs de protection et fournir des avertissements et des informations aux utilisateurs comme mesures supplémentaires lorsque des risques résiduels subsistent. S'assurer que ces mesures sont correctement documentées et validées pour confirmer leur efficacité.

Importance de l'évaluation des risques:La réalisation d’évaluations systématiques des risques améliore non seulement la sécurité des travailleurs et réduit les responsabilités légales, mais minimise également les temps d’arrêt des équipements causés par des pannes, garantissant ainsi la continuité de la production et l’efficacité opérationnelle.

6.0Les cinq étapes de l'évaluation des risques (basées sur la norme EN ISO 12100)

- Identification des dangers:Inspecter le lieu de travail et les processus opérationnels afin d'identifier les sources potentielles de dangers mécaniques, électriques, thermiques et autres. Évaluer les limites opérationnelles de la machine en consultant les manuels du fabricant et les registres d'incidents.

- Évaluation des risques:Analysez comment, quand, où et à quelle fréquence les travailleurs peuvent être exposés à chaque danger. Utilisez une matrice des risques pour déterminer le niveau de risque de chaque danger identifié, y compris les risques résiduels.

- Mise en place de mesures de contrôle:En fonction du niveau de risque, mettre en œuvre des systèmes de contrôle efficaces ou des stratégies de protection pour assurer la sécurité du personnel, de l’équipement et de l’environnement.

- Documentation des résultats:Enregistrez l’ensemble du processus d’évaluation, y compris les risques identifiés et les mesures d’atténuation correspondantes, pour créer un enregistrement d’évaluation des risques traçable.

- Révision et mise à jour:Examiner périodiquement l'efficacité des mesures mises en œuvre. Mettre à jour l'évaluation des risques si nécessaire, notamment en cas de mise en service d'équipements, de modifications structurelles ou de changements d'exploitation.

7.0ISO 12100 et évaluation des risques

ISO 12100:2010 remplace ISO 12100-1:2003, ISO 12100-2:2003, et ISO 14121:2007, en les consolidant en une norme internationale unique.

Il fournit une approche systématique pour aider les concepteurs à déterminer les limites des machines et à évaluer un large éventail de dangers, notamment le cisaillement, l'écrasement, les chocs électriques et la fatigue, ainsi que leurs sources, telles que le dysfonctionnement de l'équipement ou l'erreur humaine.

En tant que norme générale reconnue mondialement pour la sécurité des machines, la norme ISO 12100 est conforme aux exigences législatives de nombreux pays et s'applique particulièrement aux concepteurs de machines et aux fabricants d'équipements.

8.0ISO 12100 VS ANSI B11.0 – Différences et équivalences entre les normes ISO et ANSI

Avant de mettre en œuvre des pratiques de sécurité des machines, les fabricants doivent identifier les normes de sécurité applicables. ISO 12100:2010 (international) et ANSI B11.0-2010 (Nord-Américains) sont étroitement alignés dans leurs approches de l’évaluation des risques, mais ils diffèrent en termes de portée et de terminologie.

8.1Champ d'application

- ISO 12100: Principalement destiné aux fabricants d'équipements d'origine (OEM), en se concentrant sur l'identification et le contrôle des risques pendant la phase de conception des machines.

- ANSI B11.0: S'applique aux machines motorisées neuves, reconstruites ou modifiées. Elle ne se limite pas aux fabricants et s'applique également aux utilisateurs finaux. Cette norme couvre généralement les machines non destinées à être tenues à la main et utilisées pour des procédés de formage impliquant des métaux ou d'autres matériaux, tels que la découpe, le poinçonnage, le pressage, le traitement électrique ou une combinaison de ces procédés.

8.2Différences terminologiques

Étant donné que la norme ANSI B11.0 s'adresse à la fois aux fabricants et aux utilisateurs finaux, elle peut inclure certains termes ou conseils qui n'ont pas d'équivalents directs dans les normes ISO.

8.3Cohérence des principes d'évaluation des risques

Malgré des différences de formulation et de structure, les deux normes sont fondamentalement alignées en ce qui concerne l’identification des dangers, les processus d’évaluation des risques et les exigences en matière de documentation.

La norme ANSI B11.0 adopte une méthodologie harmonisée avec les normes ISO et EN, mettant l’accent sur l’évaluation des risques comme élément essentiel du contrôle des dangers et de l’obtention de niveaux de risque acceptables.

8.4Intégration standard

ANSI B11.0 incorpore des éléments de :

- ANSI/ISO 12100 Parties 1 et 2

- ISO 14121(désormais entièrement intégré à la norme ISO 12100)

- Diverses normes nationales américaines connexes

Les fabricants qui se conforment à la norme ANSI B11.0 satisfont généralement également aux exigences de la norme ISO 12100.

8.5Applicabilité mondiale et équivalence des normes

- Machines conçues conformément aux ANSI B11.0peut généralement être exporté vers l'Europe ou d'autres régions conformes à la norme ISO, car il satisfait aux exigences de ISO 12100 ou EN ISO 12100.

- De même, les machines développées sur la base de la norme ISO 12100 sont généralement acceptées sur le marché nord-américain.

- Les deux normes bénéficient d’une large reconnaissance internationale, fournissant une base de conformité commune qui soutient le commerce mondial des machines industrielles.

Références:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-machine-safety-risk-assessments/