- 1.0Qu'est-ce qu'une bobine laminée à chaud (HRC) ? Définition, procédé de fabrication et utilisations

- 1.1Processus de production de bobines laminées à chaud (HRC)

- 1.2Types de bobines laminées à chaud (HRC) et principaux avantages

- 1.3Principaux avantages du HRC par rapport aux autres produits en acier :

- 1.4Caractéristiques de traitement et de performance de l'acier laminé à chaud

- 1.5Applications industrielles typiques de l'acier laminé à chaud

- 2.0Bobine d'acier laminée à chaud (HRC) : fabrication, propriétés et applications

- 2.1Indicateurs de performance courants de l'acier laminé à chaud

- 2.2Principales caractéristiques de l'acier laminé à chaud

- 2.3Conditions de livraison des bobines laminées à chaud

- 2.4Normes ASTM communes pour l'acier laminé à chaud – Aperçu axé sur les applications

- 2.5Comparaison des propriétés mécaniques des nuances ASTM courantes laminées à chaud

1.0Qu'est-ce qu'une bobine laminée à chaud (HRC) ? Définition, procédé de fabrication et utilisations

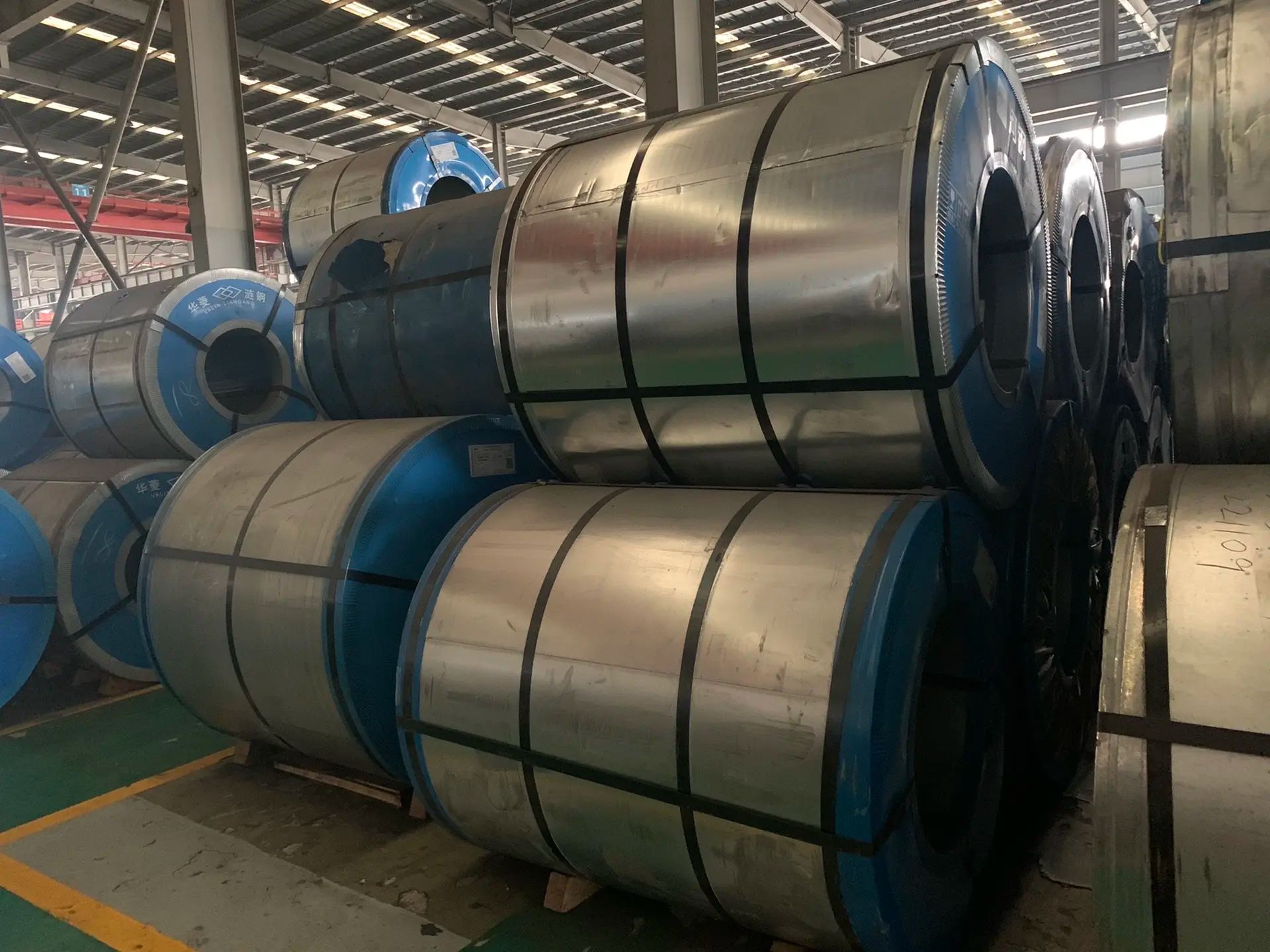

La bobine laminée à chaud (HRC) est un produit plat en acier fabriqué par laminage continu de brames d'acier chauffées dans un laminoir à chaud. Elle est généralement fournie sous forme de bobines et largement utilisée dans des secteurs tels que la construction, la machinerie, l'automobile, la construction navale et la fabrication d'appareils sous pression.

L'acier laminé à chaud est un matériau fondamental dans l'industrie sidérurgique en raison de son faible coût, de sa bonne formabilité et de son rendement de production élevé. Il convient aux applications structurelles exigeant une résistance mécanique sans précision de surface élevée. Pour améliorer la précision dimensionnelle ou la finition de surface, des traitements supplémentaires, comme le laminage à froid ou le traitement de surface, sont souvent nécessaires.

- Surface: Une finition rugueuse et oxydée causée par un écaillage à haute température (pas aussi lisse que l'acier laminé à froid).

- Propriétés mécaniques : Résistance relativement faible mais excellente ductilité, ce qui le rend adapté au traitement secondaire comme le laminage à froid ou l'emboutissage.

- Gamme de tailles : Les épaisseurs courantes varient de 1,2 mm à 25,4 mm, avec des largeurs dépassant 2 000 mm.

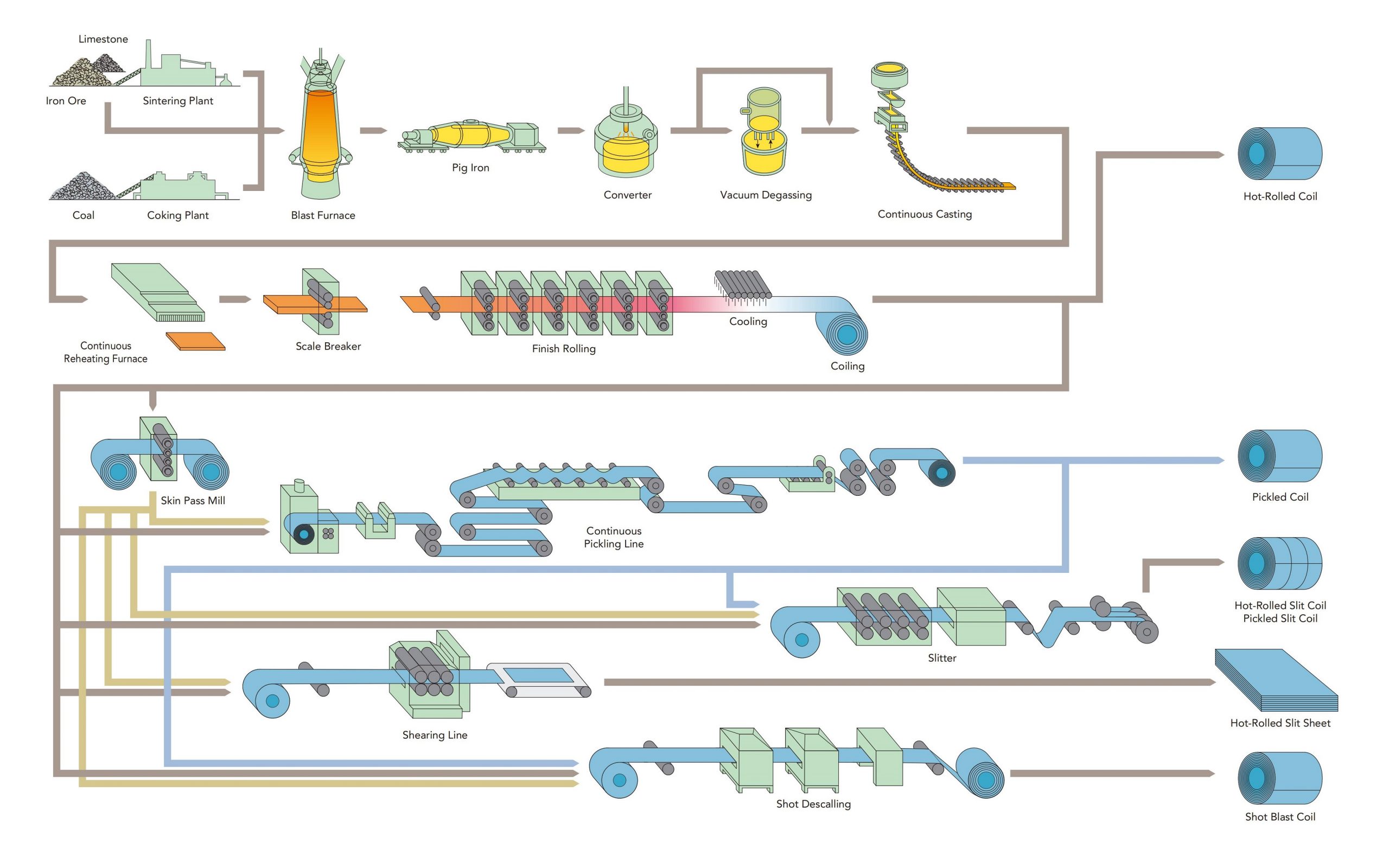

1.1Processus de production de bobines laminées à chaud (HRC)

- Préparation et chauffage des dalles: La production commence avec des brames épaisses ou minces (généralement issues de la coulée continue) introduites dans un four de réchauffage. Les brames sont chauffées au-dessus de leur température de recristallisation, généralement autour de 1700 °F (927 °C), pour garantir une plasticité suffisante pour le laminage.

- Détartrage: Après chauffage, la surface de la brame est recouverte de calamine (oxyde de fer). Des jets d'eau haute pression sont utilisés pour éliminer cette calamine et garantir une qualité de surface optimale pour le laminage.

- Laminage grossier: TLes dalles passent dans un laminoir à ébauche (souvent à plusieurs cages), réduisant l'épaisseur et allongeant la longueur tout en décomposant la structure moulée. Certaines usines utilisent un laminoir réversible, où les dalles passent d'avant en arrière dans une seule cage pour obtenir une réduction d'épaisseur.

- Finition du laminage: La bande passe ensuite par cinq à sept cages de finition pour une réduction précise de son épaisseur. Un décalaminage supplémentaire peut être effectué à cette étape. Le laminage de finition joue un rôle essentiel dans la détermination de la forme finale, de l'uniformité de l'épaisseur et des propriétés mécaniques internes.

- Refroidissement contrôlé: La bande laminée est rapidement refroidie par pulvérisation d'eau le long de la table de sortie. Cela permet de contrôler la structure du grain et d'améliorer les performances mécaniques.

- Enroulement et emballage: Après refroidissement, la bande est enroulée en rouleau à l'aide d'une bobineuse. Les bobines finies sont cerclées, étiquetées et emballées, prêtes à être stockées ou expédiées.

1.2Types de bobines laminées à chaud (HRC) et principaux avantages

Les bobines laminées à chaud (HRC) sont généralement classées en trois types principaux :

- Qualité commerciale (QC) : Le type le plus utilisé, adapté aux applications générales telles que les tuyaux, les tubes et les composants automobiles.

- Qualité structurelle (SQ) : Conçu pour les applications structurelles telles que les poutres, les plaques et les pièces porteuses où une résistance plus élevée est requise.

- Qualité du tirage (DQ) : Utilisé dans les applications qui nécessitent une bonne formabilité, telles que les composants emboutis ou estampés.

1.3Principaux avantages du HRC par rapport aux autres produits en acier :

- Haute limite d'élasticité : idéal pour les environnements à fortes contraintes et les applications intensives.

- Excellente résistance à l'abrasion : convient aux opérations impliquant une usure élevée et un frottement de surface.

- Bonne soudabilité et formabilité : facile à fabriquer et à façonner en diverses pièces et composants industriels.

1.4Caractéristiques de traitement et de performance de l'acier laminé à chaud

- Bonne formabilité : convient aux processus de pliage, d'emboutissage et d'emboutissage.

- Excellente soudabilité : compatible avec diverses techniques et méthodes de soudage.

- Résistance modérée avec une bonne ténacité : capable de supporter des charges importantes ; adapté aux applications structurelles.

- Calamine superficielle : la surface peut contenir des calamines provenant d'une oxydation à haute température, généralement éliminées par décapage ou traitement ultérieur.

- Précision dimensionnelle inférieure : le rétrécissement pendant le refroidissement peut entraîner des tolérances plus lâches que celles des produits laminés à froid.

- Bords irréguliers : les bords peuvent être légèrement ternes ou irréguliers par rapport à l'acier laminé à froid.

- Faible contrainte interne : contrainte résiduelle minimale, réduisant le risque de déformation ou de distorsion pendant la fabrication.

- Grains grossiers, structure uniforme : performances stables et constantes, bien que pas aussi raffinées que l'acier laminé à froid.

- Rentable : offre une efficacité de production élevée et des coûts de fabrication réduits, ce qui le rend idéal pour les applications de construction en acier à grand volume.

1.5Applications industrielles typiques de l'acier laminé à chaud

| Industrie | Application | Détails |

| Construction | Poutres, poteaux, charpentes | Utilisé dans les bâtiments, les ponts, les entrepôts, le génie civil |

| Plaques de base et cornières | Support porteur et charpente structurelle | |

| Automobile | Châssis, cadres, roues | Utilisé dans les camions, les remorques, les autobus et les véhicules de tourisme |

| Panneaux de renfort | Appliqué aux structures de carrosserie à haute résistance et résistantes aux chocs | |

| Construction navale | Plaques de coque et de pont | Plaques grand format pour navires et péniches |

| Pétrole et gaz | Tuyaux et tubes (basse pression) | Tubes soudés, supports de plate-forme |

| Coques et revêtements de réservoirs | Stockage de pétrole, de gaz et de produits chimiques | |

| Matériel lourd | Composants de grue et d'excavatrice | Bras de flèche, cadres, pièces porteuses |

| Fabrication | Substrat pour produits laminés à froid | HRC souvent décapé et huilé avant tout traitement ultérieur |

| Fûts et barils en acier | Utilisé pour le stockage et le transport de liquides | |

| Chemin de fer | Châssis et empattements de wagons | Éléments structurels et porteurs |

| Énergie | Segments de tours éoliennes | Acier laminé à chaud épais utilisé pour les tours et les nacelles |

| Fabrication générale | Garde-corps, clôtures, portails | Sécurité routière et utilisation des structures |

| Systèmes de stockage | Rayonnages et étagères d'entrepôt | HRC de résistance moyenne pour la logistique et le stockage |

| Conteneurs d'expédition | Panneaux muraux et cadres | Acier à haute résistance pour structures de conteneurs |

2.0Bobine d'acier laminée à chaud (HRC) : fabrication, propriétés et applications

2.1Indicateurs de performance courants de l'acier laminé à chaud

(Valeurs typiques pour l'acier de construction au carbone)

| Propriété | Gamme typique |

| Limite d'élasticité (MPa) | 235–355 |

| Résistance à la traction (MPa) | 370–550 |

| Allongement (%) | 20–35 |

| Dureté (HB) | 100–170 |

| Plage de température de fonctionnement | Température ambiante jusqu'à ~400°C |

2.2Principales caractéristiques de l'acier laminé à chaud

| Fonctionnalité | Description |

| Laminage à haute température | Laminé au-dessus de la température de recristallisation, offrant une excellente ductilité et maniabilité. |

| Échelle de surface | Des dépôts d'oxyde se forment lors du refroidissement, affectant l'apparence mais pouvant être éliminés par décapage. |

| Précision dimensionnelle inférieure | En raison de la dilatation thermique et du refroidissement naturel, les tolérances sont plus lâches que celles de l'acier laminé à froid. |

| Légère déformation | Un léger rétrécissement peut se produire ; les coins et les bords peuvent être arrondis ou légèrement irréguliers. |

| Idéal pour une utilisation structurelle | Largement utilisé dans les applications où une résistance élevée est nécessaire mais où la précision dimensionnelle est secondaire (par exemple, les bâtiments, les ponts). |

2.3Conditions de livraison des bobines laminées à chaud

| Condition | Description |

| Surface noire (HR) | Surface non traitée avec calamine ; économique et idéale pour un traitement ultérieur. |

| Décapé et huilé (HRPO) | Éliminé le tartre et recouvert d'huile antirouille ; offre une surface plus propre pour les processus en aval. |

2.4Normes ASTM communes pour l'acier laminé à chaud – Aperçu axé sur les applications

Le tableau suivant résume les normes ASTM largement utilisées pour les tôles, bandes et produits de structure en acier laminés à chaud, en se concentrant sur leurs scénarios d'application :

| Norme n° | Nom abrégé | Type de matériau | Applications typiques |

| ASTM A1011 | Tôles/bandes d'acier au carbone laminées à chaud, de construction, HSLA, UHSS | Acier au carbone, acier de construction, HSLA, UHSS | Automobile, structures de construction, composants mécaniques |

| ASTM A36 | Acier de construction au carbone | Tôles d'acier de construction laminées à chaud | Poutres, colonnes, consoles, ponts |

| ASTM A569 | Tôles et bandes en acier au carbone laminées à chaud de qualité commerciale | Acier au carbone commercial (obsolète, remplacé par A1011) | Emboutissage général, soudage (non structurel) |

| ASTM A572 | Acier de construction HSLA | Acier de construction faiblement allié à haute résistance | Ponts, immeubles de grande hauteur, composants lourds |

| ASTM A992 | Profilés en acier de construction | Poutres en H et poutres en I laminées à chaud | Poutres et colonnes structurelles dans les bâtiments modernes |

| ASTM A715 | Tôles/bandes laminées à chaud, haute résistance, formage à froid | Acier laminé à chaud à haute résistance, formable à froid | Pièces embouties, cadres, renforts |

| ASTM A606 | Acier HSLA résistant à la corrosion atmosphérique | Acier résistant aux intempéries (par exemple, Cor-Ten) | Structures extérieures, wagons ferroviaires, conteneurs |

| ASTM A635 | Bande laminée à chaud, carbone et HSLA, grande largeur | Acier au carbone et HSLA à larges bandes | Applications nécessitant des tôles laminées à chaud plus épaisses |

| ASTM A1008 | Tôles et bandes d'acier laminées à froid (à titre de comparaison) | Acier laminé à froid (comparé à A1011) | Pièces nécessitant une finition de surface élevée |

2.5Comparaison des propriétés mécaniques des nuances ASTM courantes laminées à chaud

Ce tableau présente une comparaison des propriétés mécaniques typiques des nuances d'acier ASTM laminées à chaud couramment utilisées, y compris la limite d'élasticité, la résistance à la traction et l'allongement :

| Qualité ASTM | Taper | Limite d'élasticité | Résistance à la traction | Allongement (%) | Remarques |

| A36 | Acier de construction au carbone | ≥ 250 MPa | 400–550 MPa | ≥ 20% | Acier de construction courant pour la construction |

| A1011 CS Type B | Acier commercial | ≥ 170 MPa | ≥ 270 MPa | ≥ 28% | Formage général, non structurel |

| A1011 SS Grade 36 | Acier de construction | ≥ 250 MPa | ≥ 400 MPa | ≥ 20% | Substitut de l'A36, largement utilisé dans la construction |

| A1011 SS Grade 50 | Acier de construction à haute résistance | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Résistance supérieure, utilisé dans les ponts, les équipements lourds |

| A1011 HSLAS Niveau 50 | Acier HSLA | ≥ 345 MPa | ≥ 450 MPa | ≥ 20% | Meilleure formabilité que les nuances SS, convient aux châssis automobiles |

| A1011 HSLAS-F Niveau 50 | HSLA – Formabilité améliorée | ≥ 345 MPa | ≥ 450 MPa | ≥ 22% | Amélioré pour les performances d'estampage |

| A1011 Niveau 100 (UHSS) | Acier à très haute résistance | ≥ 690 MPa | ≥ 830 MPa | ≥ 10% | Pièces structurelles automobiles, coques de sécurité |

| A572 Grade 50 | Acier de construction HSLA | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Ponts, engins de levage, engins de chantier |

| A992 | Acier de construction pour profilés en H | ≥ 345 MPa | 450–620 MPa | ≥ 18% | Remplace A572 pour les poutres en I et les poutres en H |