- 1.0Qu'est-ce que le dessin de tôle ?

- 2.0Quels sont les problèmes courants liés à l’emboutissage profond ?

- 3.0Qu'est-ce que le repoussage des métaux et comment fonctionne-t-il ?

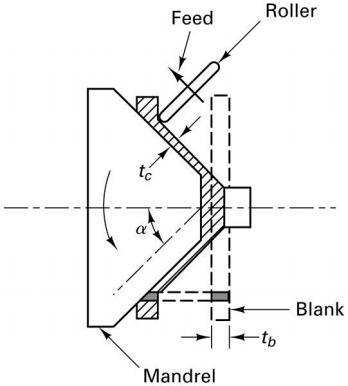

- 4.0Qu'est-ce que le formage par cisaillement ?

- 5.0Comment fonctionne le Stretch Forming ?

- 6.0Qu'est-ce que le formage avec du caoutchouc ou une pression de fluide ?

- 7.0Quelles sont les méthodes alternatives de formage de tôles ?

- 8.0Qu'est-ce que l'hydroformage de feuilles ?

- 9.0Qu'est-ce que l'hydroformage de tubes ?

- 10.0Quelles sont les techniques de dessin supplémentaires ?

- 11.0Qu'est-ce que le gaufrage et le formage superplastique ?

- 12.0Comment les propriétés des matériaux affectent-elles le formage des feuilles ?

- 13.0Quelles sont les méthodes alternatives pour produire des produits de type feuille ?

- 14.0Qu'est-ce que le soudage de tuyaux dans la fabrication de tôles ?

- 15.0Quels sont les types de presses couramment utilisés dans le formage de tôles ?

- 16.0Que sont les machines de formage à usage spécial ?

- 17.0Résumé : Comment choisir le bon procédé de formage de tôles

Le formage de tôles joue un rôle crucial dans diverses industries manufacturières, notamment l'automobile, l'aérospatiale, l'emballage et l'électronique. Parmi les techniques les plus utilisées, on trouve : dessin et étirage, qui transforment des feuilles de matériau plat en formes tridimensionnelles complexes. Ce guide explore ces procédés, leur fonctionnement et leurs applications.

1.0Qu'est-ce que le dessin de tôle ?

Dessin Il s'agit d'un procédé de formage des métaux dans lequel l'écoulement du plastique se produit sur un axe courbe, permettant de former des feuilles plates en pièces tridimensionnelles profondes ou peu profondes.

Comment fonctionne l'emboutissage profond

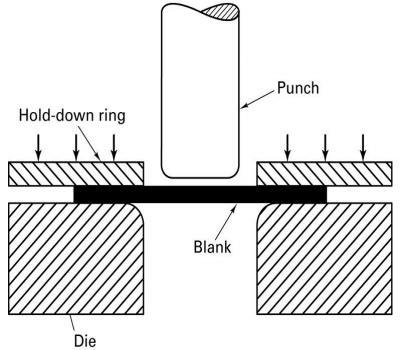

L'emboutissage profond est généralement utilisé pour former récipients cylindriques ou rectangulaires à fond plein à partir de tôle. La tôle (ébauche) est placée sur une cavité de matrice et enfoncée par un poinçon, forçant le matériau à se déformer plastiquement et à épouser la forme de la matrice.

Paramètres clés qui affectent le dessin :

- Diamètre de la pièce brute et du poinçon

- Rayon des coins du poinçon et de la matrice

- Jeu entre le poinçon et la matrice

- Épaisseur de la tôle

- Qualité de la lubrification

- Force de maintien (serre-flan)

2.0Quels sont les problèmes courants liés à l’emboutissage profond ?

Limites de l'emboutissage profond :

- Rides en raison d'un excès de matière

- Déchirure ou fracturation en raison d'un étirement excessif

Comment éviter les défauts dans le dessin :

- Utilisation de dessiner des perles pour contrôler le flux de matières

- Incorporation projections verticales et des rainures correspondantes dans les matrices et les serre-flan

- Garniture pour obtenir les dimensions finales de la pièce

3.0Qu'est-ce que le repoussage des métaux et comment fonctionne-t-il ?

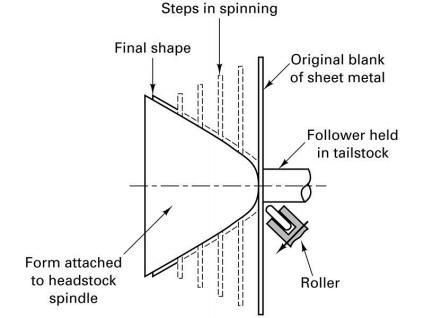

Filage Procédé de formage à froid où une tôle est tournée à grande vitesse et formée sur un mandrin à l'aide d'un rouleau ou d'un outil. Il est utilisé pour produire formes à symétrie de rotation tel que:

- Sphères

- Hémisphères

- Cylindres

- Cloches

- Formes paraboliques

4.0Qu'est-ce que le formage par cisaillement ?

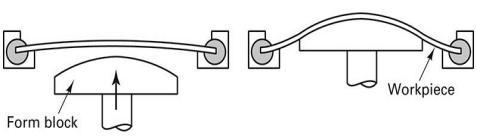

5.0Comment fonctionne le Stretch Forming ?

6.0Qu'est-ce que le formage avec du caoutchouc ou une pression de fluide ?

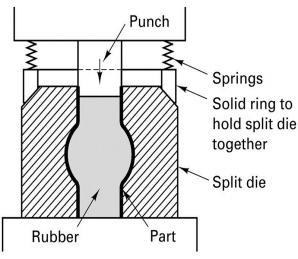

Traditionnellement, les opérations de formage utilisent des matrices mâles et femelles accouplées. Cependant, des méthodes alternatives utilisant pression de caoutchouc ou de fluide peut:

- Réduire les coûts d'outillage

- Réduire le temps de configuration

- Permet une plus grande déformation à l'aide d'un seul jeu d'outils

7.0Quelles sont les méthodes alternatives de formage de tôles ?

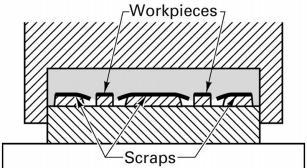

Méthodes de formage d'outillage en caoutchouc :

- Procédé Guerin:Utilise un tampon en caoutchouc pour remplacer une matrice dans les opérations d'emboutissage ou de découpage.

- Renflé: Dilate le métal à l'aide d'une pression de fluide ou de caoutchouc, idéal pour former des tubes et des panneaux courbes.

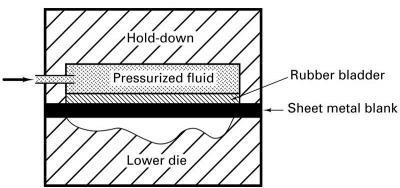

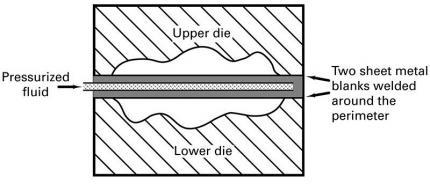

8.0Qu'est-ce que l'hydroformage de feuilles ?

Dans hydroformage de feuillesUne vessie en caoutchouc, supportée par un fluide sous pression, remplace le poinçon ou la matrice. Elle permet de former des pièces plus profondes avec une excellente qualité de surface et une précision dimensionnelle optimale.

Avantages de l'hydroformage de feuilles :

- Coûts d'outillage réduits

- Capacité à former des pièces plus profondes

- Finition de surface améliorée

- Dimensions précises des pièces

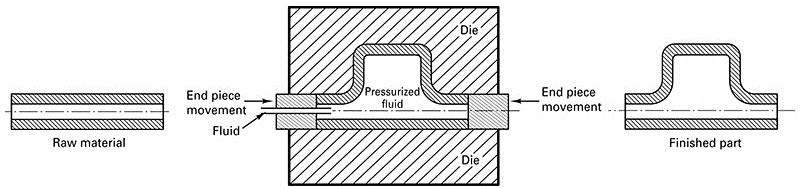

9.0Qu'est-ce que l'hydroformage de tubes ?

Hydroformage de tubes Utilisé pour produire des composants tubulaires robustes et légers, notamment dans l'industrie automobile. Un tube métallique est placé dans une matrice et dilaté grâce à la pression interne d'un fluide.

Avantages :

- Composants légers et très résistants

- Géométries complexes avec des sections transversales variables

- Peut remplacer les assemblages soudés en plusieurs parties

Inconvénients :

- Temps de cycle longs

- Coûts d'outillage et d'installation plus élevés

10.0Quelles sont les techniques de dessin supplémentaires ?

Dessin à chaud

Réalisé à des températures élevées pour améliorer la formabilité, notamment pour les pièces à déformation importante. La tôle refroidit rapidement, ce qui nécessite un contrôle thermique rigoureux.

Formation à haut débit énergétique

Cela comprend des processus tels que :

- Explosions sous-marines

- Décharge d'étincelles sous-marines

- Impulsions pneumatiques ou à combustion interne

- Formation d'impulsions magnétiques

Ces méthodes utilisent de grandes quantités d’énergie sur une courte période, permettant ainsi une formation rapide.

Repassage

Le repassage réduit l'épaisseur de paroi d'une pièce préalablement emboutie (par exemple, des canettes en aluminium) en la faisant passer entre un poinçon et une matrice.

11.0Qu'est-ce que le gaufrage et le formage superplastique ?

Gaufrage

Un procédé de formage à la presse qui imprime des lettres ou des motifs en relief sur des surfaces en tôle, souvent à des fins décoratives ou d'identification.

Formage superplastique

Utilise des matériaux aux propriétés d'allongement exceptionnelles (2000–3000%) pour créer des formes grandes et complexes, similaires aux techniques de thermoformage plastique.

12.0Comment les propriétés des matériaux affectent-elles le formage des feuilles ?

- Traction force impacte le choix de la méthode de formage

- La tôle présente souvent des anisotropie, où les propriétés varient selon la direction

- Les échecs résultent généralement de excessif éclaircissage ou fracture

Analyse de contrainte peut aider à déterminer l'orientation optimale de la feuille et les paramètres du processus.

13.0Quelles sont les méthodes alternatives pour produire des produits de type feuille ?

Électroformage

- Dépose du métal directement sur une forme façonnée ou un mandrin

- Métaux appropriés : nickel, cuivre, fer, argent

- Idéal pour produire des formes complexes et de haute précision

Formage par pulvérisation

- Utilise une torche à plasma pour pulvériser du métal en fusion ou de la poudre

- Peut rapidement former des formes proches du filet

14.0Qu'est-ce que le soudage de tuyaux dans la fabrication de tôles ?

Skelp est la bande d'acier plate utilisée pour former des tuyaux soudés.

Types de soudage de tuyaux :

- Tube soudé bout à bout:La bande est chauffée, roulée et soudée au niveau du joint.

- Tube soudé par recouvrement:Les bords sont biseautés et superposés avant le soudage.

15.0Quels sont les types de presses couramment utilisés dans le formage de tôles ?

Le formage de tôles repose en grande partie sur presses, qui appliquent une force au moyen de poinçons et de matrices pour façonner des pièces métalliques. Le choix de la presse dépend de la complexité de la pièce, de la force requise et du volume de production.

Types de presses :

Presse à cadre ouvert (Presse à cadre en C)

- Dispose d'un cadre en forme de « C » ouvert à l'avant pour un accès facile.

- Idéal pour les opérations telles que le découpage, le poinçonnage ou le dessin à petite échelle.

- Outillage facile à installer et à changer.

- Connu pour sa grande rigidité et sa capacité à manipuler opérations de formage à usage intensif.

- Utilisé pour l'emboutissage profond ou le formage de grands panneaux automobiles.

- Courant dans les applications à tonnage élevé et à haute précision.

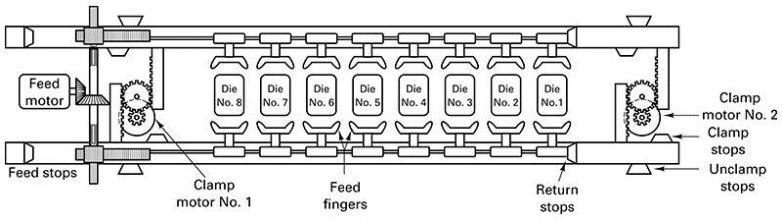

Presse de transfert

- Equipé d'une glissière mobile et de mécanismes de transfert.

- Permet plusieurs opérations de formage dans une seule machine.

- Commun pour production automatisée à haut volumede pièces complexes.

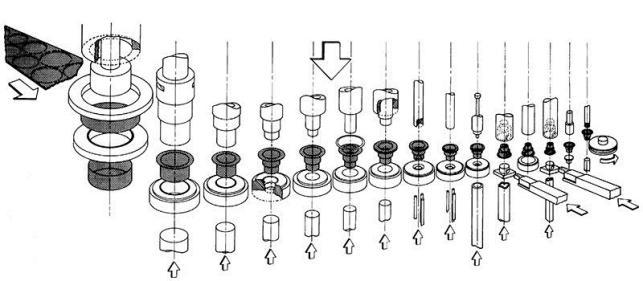

Machine à quatre ou plusieurs coulisseaux

- Conçu pour la production continue de petites pièces complexes.

- Fonctionne avec des fils ou des bandes et peut former, plier ou couper à l'aide de plusieurs glissières simultanément.

- Fréquemment utilisé dans l'électronique, les clips automobiles et les ressorts.

16.0Que sont les machines de formage à usage spécial ?

Certaines opérations de formage nécessitent des machines conçues pour des applications très spécifiques ou des méthodes de formage alternatives.

Presses d'hydroformage

- Utilisé pour l'hydroformage de feuilles et de tubes.

- Utilisez une vessie hydraulique et une pression de fluide au lieu d'un poinçon traditionnel.

- Idéal pour créer pièces légères et sans soudure avec des sections transversales variables.

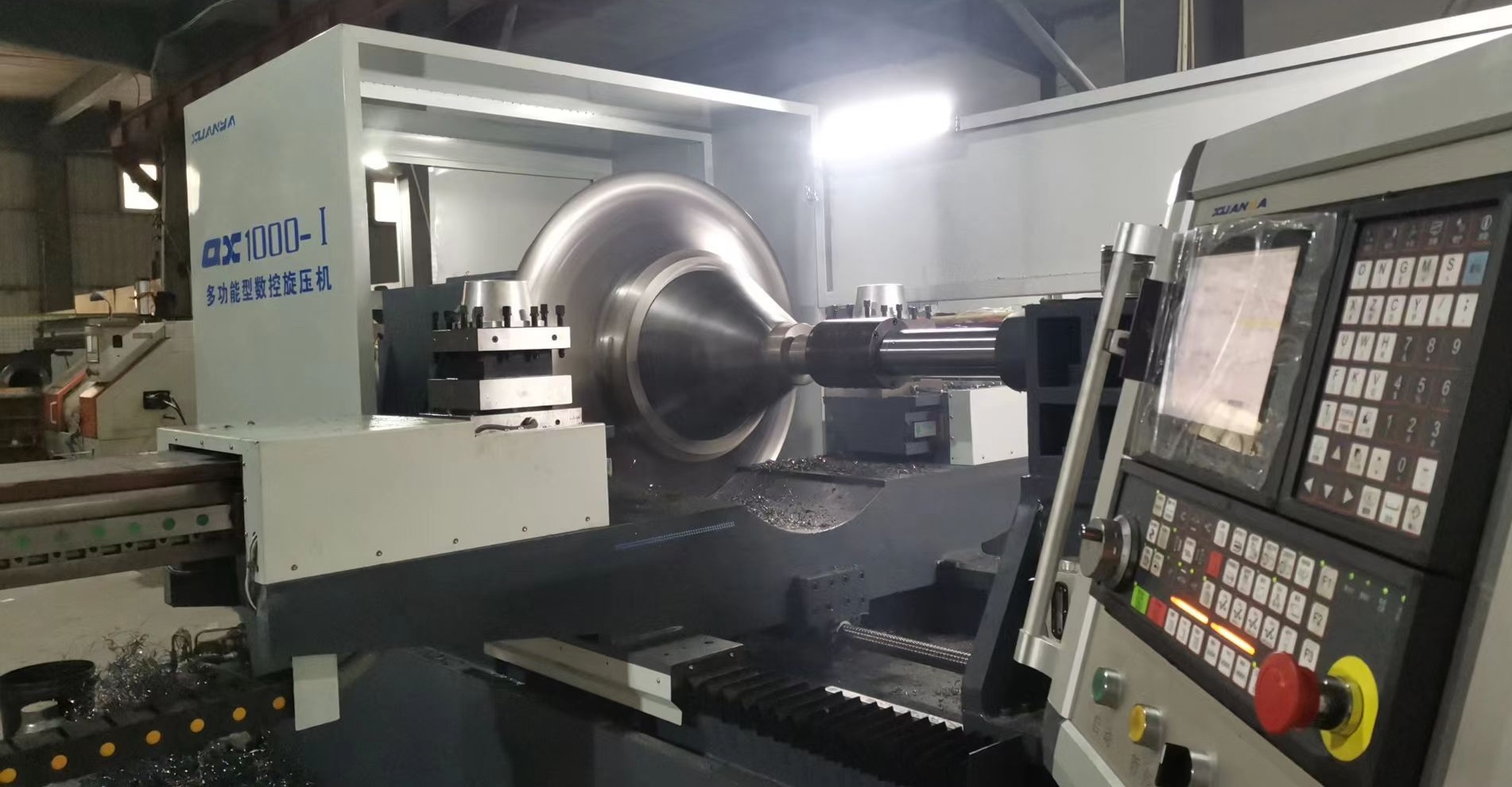

Tours à repoussage (machines à repoussage des métaux)

- Utilisé dans filature conventionnelle et formage par cisaillement

- Peut être manuel, contrôlé par CNC ou basé sur un servo pour une plus grande précision.

- Fait tourner la pièce pendant que les outils de formage la pressent contre un mandrin.

Presses de formage superplastiques

- Utilisé pour former des matériaux capables d'allongement extrême à des températures élevées.

- Courant dans l'aérospatiale pour composants légers et de forme complexe.

Machines de formage à haut rendement énergétique

- Utiliser des méthodes d’impulsion magnétique, d’explosion ou de décharge d’étincelles.

- Inclure souvent générateurs de puissance pulsée ou chambres de formage d'explosifs.

17.0Résumé : Comment choisir le bon procédé de formage de tôles

Les procédés de formage de feuilles peuvent être regroupés en :

- Tonte

- Pliage

- Dessin

- Formation

Choisir la bonne méthode dépend de :

- Propriétés des matériaux

- Géométrie de départ

- Exigences relatives au produit final

- Volume de production

- Contraintes de coûts

En comprenant les points forts et les limites de chaque technique, les fabricants peuvent obtenir des résultats optimaux en termes de qualité du produit et d’efficacité de la production.