- 1.0Qu'est-ce qu'une presse plieuse ?

- 2.0« Presse plieuse » vs « presse plieuse » : quelle est la différence ?

- 3.0Comment fonctionne une presse plieuse

- 4.0Pourquoi le métal est-il adapté au pliage ? À quoi sert une presse plieuse ?

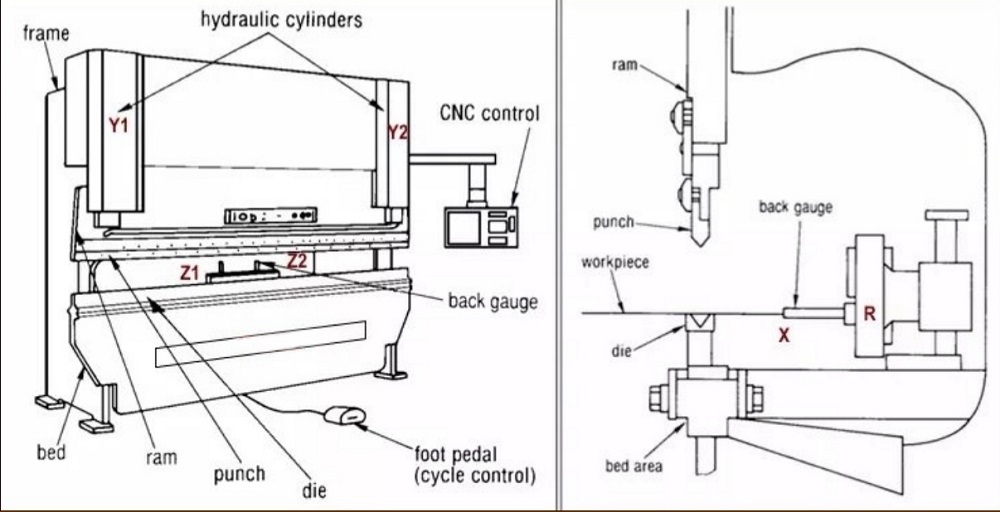

- 5.0Principaux composants d'une presse plieuse

- 6.0Bref processus de fonctionnement de la presse plieuse

- 7.0Types courants de presses plieuses

- 8.0Qu'est-ce qu'une presse plieuse à commande numérique (NC) ?

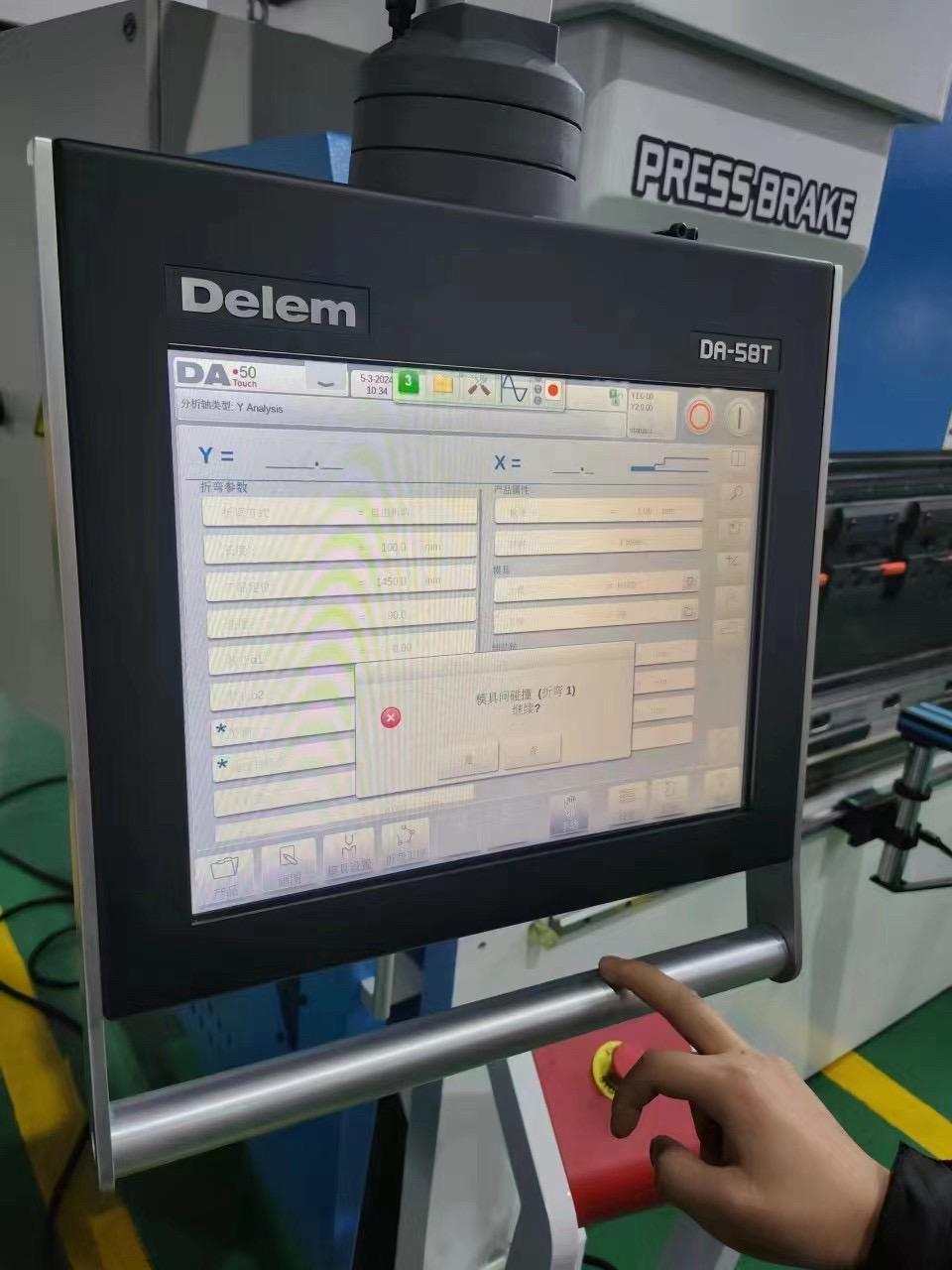

- 9.0Qu'est-ce qu'une presse plieuse CNC (presse plieuse à commande numérique par ordinateur) ?

- 10.0Quelles sont les principales différences entre les presses plieuses NC et CNC ?

- 11.0Quelles sont les méthodes d'entraînement des presses plieuses ?

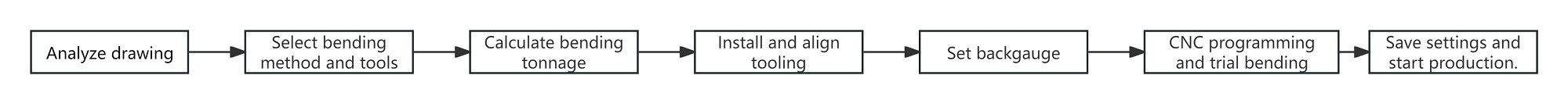

- 12.0Comment configurer une presse plieuse ?

- 12.1Étape 1 : Examiner le dessin de la pièce

- 12.2Étape 2 : Sélectionnez la méthode de pliage et l’outillage appropriés

- 12.3Étape 3 : Calculer la force de flexion requise (tonnage)

- 12.4Étape 4 : Installation et réglage de l'outillage (serrage des matrices)

- 12.5Étape 5 : Configurer le système de butée arrière

- 12.6Étape 6 : Programmation et validation du système CNC (presse plieuse CNC)

- 12.7Étape 7 : Enregistrez les paramètres et commencez les opérations

- 12.8Diagramme du processus de fonctionnement de la cintreuse :

- 13.0Comparaison des différents types de presses plieuses

- 14.0Facteurs à prendre en compte lors du choix d'une presse plieuse

- 15.0Applications des presses plieuses

- 16.0Défaillances courantes des presses plieuses et solutions

1.0Qu'est-ce qu'une presse plieuse ?

UN presse plieuse Il s'agit d'une machine de formage des métaux utilisée pour plier des tôles selon un angle ou une forme spécifique. Elle est largement utilisée dans la fabrication de tôles et de structures. Son principe principal consiste à appliquer une pression concentrée sur la ligne de pliage de la tôle, provoquant ainsi une déformation plastique.

Lors du pliage, la tôle est placée sur la matrice inférieure, tandis que le poinçon supérieur se déplace vers le bas sous pression, forçant la tôle à épouser le profil de la matrice. La forme du poinçon et de la matrice étant parfaitement adaptée, le métal est formé avec précision le long du contour de la matrice. En ajustant la course du poinçon et la pression appliquée, il est possible d'obtenir différents angles, rayons et longueurs de pliage.

En termes simples, le pliage par pression est un processus de formage de métal précis et contrôlable qui transforme efficacement le métal plat en formes complexes en appliquant une force avec un poinçon et une matrice.

.jpg)

2.0« Presse plieuse » vs « presse plieuse » : quelle est la différence ?

En métallurgie, une « presse plieuse » désigne généralement une machine utilisée pour plier des tôles selon un angle ou une forme prédéfinis. Ce procédé consiste à placer la pièce entre un poinçon (outil supérieur) et une matrice (outil inférieur) et à appliquer une pression jusqu'à la déformation définitive de la tôle. Ces presses plieuses sont largement utilisées dans la production industrielle en raison de leur haute précision, de leur répétabilité et de leur polyvalence, ce qui en fait une solution privilégiée pour de nombreuses applications de pliage complexes.

Parfois, cependant, le terme « presse plieuse » est utilisé plus largement pour décrire différents types d’équipements de pliage, notamment :

Presses plieuses électriques ou hydrauliques de haute précision : Idéalement utilisé pour la production industrielle nécessitant une grande précision, une grande vitesse et une grande automatisation.

Presses plieuses manuelles simples : Conçus pour les petites séries, les matériaux fins ou le prototypage, ils offrent un certain degré de précision, mais leurs fonctionnalités et leur automatisation sont limitées.

Cette variation sémantique résulte généralement de différents scénarios d'utilisation ou de la terminologie du secteur. Dans les documents techniques, il est recommandé de distinguer presses plieuses électriques, presses plieuses hydrauliques, ou presses plieuses manuelles pour éviter toute confusion.

3.0Comment fonctionne une presse plieuse

Le principe de fonctionnement principal d'une presse plieuse consiste à appliquer une pression via un poinçon et une matrice, forçant la tôle à subir une déformation plastique le long d'une ligne de pliage prédéterminée. Voici son fonctionnement habituel :

La tôle est placée dans la rainure en V de la matrice inférieure. Le poinçon supérieur descend ensuite verticalement, sous commande hydraulique ou servocommandée, pour presser le métal dans la rainure. À mesure que le poinçon descend, la tôle se déforme le long des bords de la matrice, formant ainsi le pli souhaité.

En modifiant la forme ou la taille du poinçon et de la matrice, les presses plieuses peuvent produire une large gamme d'angles de pliage et de profils, répondant ainsi aux exigences des composants en tôle complexes.

4.0Pourquoi le métal est-il adapté au pliage ? À quoi sert une presse plieuse ?

L'une des propriétés clés du métal est sa ductilité relativement élevée, c'est-à-dire sa capacité à être étiré et façonné sans se fracturer. Cela en fait un matériau flexible pour un large éventail d'applications. Lors de leur fabrication, les tôles sont généralement produites à plat ou en bande, mais doivent souvent être refaçonnées avant leur utilisation finale.

C'est là qu'intervient l'équipement de formage des métaux — et la presse plieuse se distingue comme l'un des outils les plus importants et les plus polyvalents de l'industrie.

5.0Principaux composants d'une presse plieuse

- Cadre:La structure principale de la presse plieuse, généralement soudée en acier haute résistance, offre une rigidité et une capacité de charge exceptionnelles, garantissant stabilité et précision pendant le pliage.

- Vérin / Glissière :Monté sur la poutre supérieure, le vérin actionne le poinçon de haut en bas. Lors du pliage, il exerce une pression sur la tôle, provoquant sa déformation plastique.

- Poinçon et matrice :Le poinçon constitue l'outil supérieur et est fixé au coulisseau, tandis que la matrice est installée sur la table de travail. La tôle est placée entre les deux et, sous la pression du poinçon, elle est poussée dans la rainure de la matrice, lui donnant la forme souhaitée. Différentes tailles et profils de poinçons et de matrices sont interchangeables pour répondre aux différentes exigences de pliage.

- Table de travail / Lit :La table de travail, située à la base de la presse plieuse, sert de plateforme pour soutenir la matrice et la tôle pendant le pliage. Elle comporte souvent une rainure en V pour faciliter la réalisation de différents plis.

- Système hydraulique ou servomoteur :L'entraînement hydraulique ou servomoteur fournit la force nécessaire au déplacement du vérin. Les machines traditionnelles utilisent généralement des vérins hydrauliques pour générer une pression élevée, tandis que les modèles haut de gamme utilisent des entraînements servoélectriques pour une précision, une efficacité énergétique et un contrôle accrus.

- Calibre arrière :Montée à l'arrière de la zone de pliage, la butée arrière permet de positionner la tôle avec précision, garantissant que chaque pliage est cohérent et répétable.

6.0Bref processus de fonctionnement de la presse plieuse

- Placement du matériel :Placement de la tôle à plat sur la table de travail, avec la butée arrière utilisée pour un positionnement précis.

- Sélection d'outils :Sélection d'un ensemble de poinçons et de matrices correspondant en fonction de l'angle de pliage et du profil de la pièce.

- Serrage et préparation :Une fois la tôle en place, elle est serrée par la matrice et le poinçon pour éviter tout mouvement lors du pliage.

- Action de flexion :Le vérin descend, forçant le poinçon à pénétrer dans la rainure en V de la matrice. Le métal est ainsi plié selon l'angle prédéterminé.

- Retour et libération :Après le pliage, le vérin revient à sa position de départ, soulageant ainsi la pression sur la tôle.

- Retrait de la pièce :Le serrage est ouvert et l'opérateur retire la pièce finie et formée, prête pour l'étape de traitement ou de production suivante.

7.0Types courants de presses plieuses

Les presses plieuses peuvent être classées en six grands types selon leur mode d'entraînement et de commande : presses plieuses mécaniques, presses plieuses hydrauliques, presses plieuses électrohydrauliques, presses plieuses pneumatiques, presses plieuses servocommandées et presses plieuses CNC. Voici une brève présentation, ainsi que les avantages et les inconvénients de chacune d'elles :

Presse plieuse mécanique :

La presse plieuse mécanique entraîne le vérin de haut en bas à l'aide d'un volant d'inertie et d'une rotation d'engrenage contrôlée par embrayage.

Avantages:

- Structure simple, fonctionnement facile et faible coût de maintenance

- Capacité à traiter des matériaux dépassant le tonnage nominal dans certains cas

Inconvénients:

- Difficile de contrôler la vitesse de pliage avec précision

- Précision de pliage inférieure et faible répétabilité

- Moins sûr ; non recommandé pour les opérations complexes

Presse plieuse hydraulique :

La presse plieuse hydraulique utilise deux vérins hydrauliques au lieu d'une transmission mécanique traditionnelle.

Avantages:

- Grande force de pliage, adaptée au traitement des plaques lourdes

- Précision accrue pour les opérations de pliage fin

- Meilleur contrôle du mouvement, permettant plusieurs segments de flexion

Inconvénients:

- Structure complexe nécessitant une expertise technique plus élevée

- Coût de maintenance plus élevé ; la défaillance des composants peut entraîner des temps d'arrêt importants

- Risque possible de fuites de liquide hydraulique

- Les opérations doivent être maintenues dans les limites du tonnage nominal

Presse plieuse électrohydraulique à servocommande:

La presse plieuse électrohydraulique est une cintreuse CNC intelligente et de haute précision avec commande électrohydraulique.

Principe de fonctionnement :

- Les vérins hydrauliques gauche et droit sont contrôlés par des servomoteurs séparés

- Les capteurs de déplacement permettent une surveillance en temps réel de la position du vérin

- Les commandes CNC coordonnent les deux cylindres pour maintenir le parallélisme et la précision

Avantages:

- ±0,01 mm haute précision et forte répétabilité

- Économie d'énergie et respect de l'environnement — livraison de pétrole à la demande sans fuite

- Fonctionnalité intelligente — prend en charge la programmation graphique, la compensation d'angle, le réglage automatisé, etc.

- Fiable — maintient la stabilité pendant les longues séries de production

Inconvénients:

- Investissement initial plus élevé

- Nécessite une expertise technique avancée pour la maintenance

Presse plieuse pneumatique :

La presse plieuse pneumatique utilise de l'air comprimé pour entraîner le vérin au lieu d'un système hydraulique ou mécanique.

Avantages:

- Structure simple avec une réponse plus rapide

- Contrôle flexible — démarrage ou arrêt facile

- Propre et respectueux de l'environnement — aucune fuite de liquide

Inconvénients:

- Force de flexion limitée — inadapté aux plaques épaisses ou aux applications lourdes

- Précision de pliage inférieure à celle des systèmes hydrauliques

Presse plieuse servoélectrique :

La presse plieuse servoélectrique est alimentée par un servomoteur au lieu de cylindres.

Avantages:

- Précision de pliage et répétabilité supérieures

- Fonctionnement silencieux avec une faible consommation d'énergie

- Sans huile — moins d'entretien et respectueux de l'environnement

- Convient aux applications nécessitant des normes de propreté élevées

Inconvénients:

- Force de flexion limitée — principalement pour les applications de faible tonnage ou légères

- Investissement initial plus élevé

La presse plieuse CNC est une machine entièrement automatisée combinant des entraînements hydrauliques ou servo avec des commandes informatisées pour un pliage de haute précision et de haute efficacité.

Caractéristiques:

- Contrôle entièrement automatisé avec une grande précision et une faible erreur

- Programmable pour des opérations de pliage complexes

- Une efficacité de production accrue avec des coûts de main-d'œuvre réduits

- Applicable aux industries telles que l'aérospatiale, l'automobile, l'électronique et la construction

⚡Note: « CNC » fait référence à une méthode de contrôle et non à une forme d'entraînement distincte ; la CNC peut être intégrée à des systèmes hydrauliques, électrohydrauliques ou servo.

8.0Qu'est-ce qu'une presse plieuse à commande numérique (NC) ?

Définition:Le Presse plieuse à commande numérique Il s'agit d'une machine à commande numérique, généralement dotée d'un clavier simplifié ou d'un système de commande PLC. La synchronisation du mouvement du vérin est assurée mécaniquement par une barre de torsion, ce qui en fait un choix pratique pour les travaux de pliage de moyenne ou faible précision.

Caractéristiques structurelles :

- Les deux cylindres sont reliés par une barre de torsion pour maintenir leur mouvement synchronisé.

- Les cylindres entraînent le vérin de haut en bas pour effectuer le pliage.

- Le système de contrôle est simplifié : normalement, il contrôle uniquement les positions de la butée arrière (axe X) et du vérin (axe Y).

Avantages :

- Coût réduit et fonctionnement plus simple

- Convient aux petites et moyennes entreprises ayant des exigences de précision moins élevées

Inconvénients :

- La synchronisation dépend des composants mécaniques — la barre de torsion peut se déformer avec le temps

- Incapable de détecter ou de corriger les erreurs en temps réel

- Capacité limitée pour la programmation complexe et les opérations en plusieurs étapes

9.0Qu'est-ce qu'une presse plieuse CNC (presse plieuse à commande numérique par ordinateur) ?

Définition:La presse plieuse CNC est une plieuse haute performance intégrant un système de contrôle informatisé avec entraînements hydrauliques, électrohydrauliques ou servomoteurs. Elle permet d'effectuer des opérations de pliage de tôles entièrement automatisées, de haute précision et à haut rendement.

Méthode de contrôle :

- Contrôlé par des systèmes informatiques de qualité industrielle (tels que Delem, ESA ou Cybelec)

- Surveillance en temps réel des positions du vérin (Y1/Y2) et de la butée arrière (X, R, Z)

- Permet une programmation en plusieurs étapes avec des interfaces graphiques, une compensation d'angle et une détection d'erreur

Prise en charge du système d'entraînement :

- Hydraulique (conventionnellement ou électrohydraulique)

- Presse plieuse purement servo (électrique)

Support de type de pliage :

- Pression vers le bas (commune) : le vérin descend tandis que la table est fixe

- Pression vers le haut (peu fréquent) : la table se déplace vers le haut tandis que le vérin est fixe

Avantages :

- Haute précision (± 0,01 mm) avec pliage répétable

- Capacité à calculer la séquence de pliage, l'angle et la compensation

- Programmation flexible — adaptée aux lots importants et aux opérations complexes

- Efficacité de production élevée avec configuration et changement rapides

- Prise en charge de la programmation à distance et de l'intégration de l'Industrie 4.0

10.0Quelles sont les principales différences entre les presses plieuses NC et CNC ?

| Article | Presse plieuse à commande numérique | Presse plieuse CNC |

| Système de contrôle | Contrôleur numérique simple (bouton-poussoir) | Ordinateur industriel à commande graphique |

| Synchronisation | Synchronisé mécaniquement par arbre de torsion | Synchronisation hydraulique ou servocommandée |

| Précision | Moyen; écarts plus importants | Précision supérieure ; correction automatique des erreurs |

| Complexité de la programmation | Prend en charge uniquement les opérations simples | Prend en charge la programmation de processus complexes |

| Degré d'automatisation | Faible | Haut |

| Applications | Traitement général de la tôle | Pliage personnalisé en grandes séries et à forte demande |

| Coût | Inférieur | Plus haut |

11.0Quelles sont les méthodes d'entraînement des presses plieuses ?

Lors du pliage d'une plaque métallique, une pression importante est généralement nécessaire pour produire une déformation plastique. Cette pression est appelée tonnage de presse — la force maximale qu'une presse plieuse peut appliquer pendant son fonctionnement. Plus le tonnage est élevé, plus la plaque métallique pouvant être usinée est épaisse ou longue.

Pour générer et transmettre cette force, les presses plieuses utilisent généralement diverses méthodes d'entraînement, notamment :

- Entraînement hydraulique (couramment utilisé dans les presses plieuses CNC):

Utilise un système hydraulique pour générer un tonnage élevé, idéal pour le pliage de tôles épaisses et de charges lourdes. C'est la méthode la plus fréquemment utilisée dans l'industrie. - Entraînement servoélectrique:

Utilise un servomoteur pour un contrôle précis du mouvement du vérin, offrant une grande précision et une réponse rapide — parfait pour les applications nécessitant une grande précision et une efficacité énergétique. - Entraînement pneumatique:

Alimenté par air comprimé ; structure simple — adapté aux tonnages petits et moyens et aux opérations plus rapides. - Entraînement mécanique:

Fonctionnant avec des mécanismes de volant et d'embrayage, une structure traditionnelle, idéale pour une production intensive à haute fréquence.

Habituellement, le nom de la presse plieuse reflète sa méthode d'entraînement, par exemple : presse plieuse hydraulique, presse plieuse pneumatique ou presse plieuse servoélectrique.

12.0Comment configurer une presse plieuse ?

Avant de commencer les opérations de pliage, un réglage correct de la presse plieuse est essentiel pour garantir la précision du pliage, prolonger la durée de vie de l'outil et maintenir la sécurité de fonctionnement. La procédure standard suivante s'applique aux presses plieuses à commande numérique et à commande numérique.

12.1Étape 1 : Examiner le dessin de la pièce

- Confirmer les propriétés du matériau : matériau (tel que l'acier au carbone, l'acier inoxydable ou l'aluminium) et limite d'élasticité.

- Confirmer les dimensions géométriques : épaisseur de la plaque, longueur, angle de pliage, rayon de pliage.

- Identifier les exigences de conception, notamment :

- Longueur du flanc

- Sens de pliage (intérieur ou extérieur)

- Exigences de tolérance

- Si un ébavurage ou un nivellement est nécessaire après le pliage

12.2Étape 2 : Sélectionnez la méthode de pliage et l’outillage appropriés

Méthode de pliage (selon les exigences de précision et de force) :

| Méthode | Caractéristiques | Précision | Tonnage |

| Flexion de l'air | Commun; faible usure des outils | Moyen | Standard |

| Flexion inférieure | Le matériau est entièrement inséré dans la matrice | Plus haut | Flexion de l'air ×4–6 |

| frappe de monnaie | Le matériau est complètement forcé dans le coin de la matrice | Le plus élevé | Flexion de l'air ×8–10 |

Recommandations de sélection d'outils :

- Poinçon/Outil supérieur:Doit correspondre à l'épaisseur de la plaque et à l'angle de pliage pour éviter les dommages ou les surcharges.

- Outil de matrice/d'abaissement:L'ouverture de la matrice est généralement 6 à 12 fois supérieure à l'épaisseur de la plaque.

- Correspondance des matériaux:Le matériau de l'outil doit avoir une dureté égale ou supérieure à celle du matériau de la plaque.

12.3Étape 3 : Calculer la force de flexion requise (tonnage)

Utilisez les tableaux de tonnage fournis par le fabricant ou un logiciel spécialisé.

Tenez compte des paramètres suivants :

- Épaisseur (t)

- Largeur (L)

- Résistance du matériau

- Ouverture de la matrice (V)

Référence:

- Pression de flexion de l'air = pression de base

- Pression de flexion inférieure = pression de flexion de l'air × 4–6

- Pression de frappe = pression de pliage de l'air × 8–10

⚡ Évitez de dépasser le tonnage nominal pour permettre un fonctionnement sûr.

12.4Étape 4 : Installation et réglage de l'outillage (serrage des matrices)

- Inspectez l’usure de l’outil et l’épaisseur uniforme.

- Installez les matrices supérieure et inférieure et verrouillez-les en place.

- Réglez la course du vérin sur des limites supérieures et inférieures appropriées pour éviter les collisions.

- Prévoyez des positions de repos réservées pour des applications spéciales, si nécessaire.

- Alignez le centre de l’outil et la table de travail.

12.5Étape 5 : Configurer le système de butée arrière

- Définissez les positions et les hauteurs de la butée arrière (X, R, Z).

- Entrez la séquence de pliage et les paramètres selon le dessin.

- S'il y a plusieurs opérations, activez les contrôles d'interférence (CNC) pour éviter les collisions.

12.6Étape 6 : Programmation et validation du système CNC (presse plieuse CNC)

- Se familiariser avec le panneau de contrôle (Delem, ESA, Cybelec, etc.).

- Saisir ou importer des programmes de pliage (épaisseur, matière, angle, numéro d'outil).

- Effectuez une programmation hors ligne (facultatif) pour prévisualiser le chemin de pliage.

- Testez avec des matériaux de rebut pour valider l'angle de pliage, le retour élastique, l'interférence et d'autres paramètres.

- Ajustez le programme en fonction des résultats des essais si nécessaire.

12.7Étape 7 : Enregistrez les paramètres et commencez les opérations

- Enregistrez le programme de pliage pour le réutiliser dans une production future.

- Vérifiez les mécanismes de sécurité, l’arrêt d’urgence et les commandes associées.

- Commencez la production en série et inspectez périodiquement l'angle de pliage et les dimensions pendant le processus.

12.8Diagramme du processus de fonctionnement de la cintreuse :

Analyser le dessin → Sélectionner la méthode de pliage et les outils → Calculer le tonnage de pliage → Installer et aligner l'outillage → Définir la butée arrière → Programmation CNC et essai de pliage → Enregistrer les paramètres et démarrer la production.

13.0Comparaison des différents types de presses plieuses

| Taper | Méthode d'entraînement | Précision | Forcer | Application | Avantages | Inconvénients |

| Presse plieuse mécanique | Volant | Faible | Moyen | Traitement général de la tôle | Fonctionnement simple, entretien facile | Mauvais contrôle, faible précision, mauvaise sécurité |

| Presse plieuse hydraulique | Vérin hydraulique | Haut | Haut | Plaques épaisses et composants de grande taille | Grande force, contrôle puissant | Structure complexe, sujette aux fuites |

| Presse plieuse électrohydraulique | Vérin servo-hydraulique électro-hydraulique | Très élevé | Haut | Pliage automatisé et de précision | Haute précision, économie d'énergie, respect de l'environnement et contrôle automatisé | Coût plus élevé, système complexe |

| Presse plieuse pneumatique | Pression atmosphérique | Moyen | Faible | Traitement de tôles à faible charge | Rapide, propre, respectueux de l'environnement | Force limitée, pas pour les tôles épaisses |

| Presse plieuse servocommandée | Servomoteur électrique | Haut | Faible | Applications de précision et à faible charge | Haute précision, faible bruit, économie d'énergie | Force limitée, coût plus élevé |

| Presse plieuse CNC | Commande CNC + entraînements multiples | Très élevé | Varie selon le lecteur | Traitement automatisé dans tous les secteurs | Automatisé, précis et efficace | Coût plus élevé, dépendance à la programmation et à la maintenance |

14.0Facteurs à prendre en compte lors du choix d'une presse plieuse

- Type et épaisseur du matériau: Les propriétés de pliage varient selon les matériaux. L'aluminium se plie plus facilement, tandis que l'acier inoxydable requiert une force plus importante. L'épaisseur a également un impact direct sur le tonnage requis : assurez-vous que la capacité de pliage de la machine est suffisante.

- Capacité de flexion: Cela inclut la force de pliage maximale et la longueur de pliage effective. La force détermine si des matériaux épais ou à haute résistance peuvent être traités, tandis que la longueur détermine la taille de la pièce en une seule opération de pliage.

- Précision et répétabilité du pliageLa précision indique si l'angle de pliage est correct, tandis que la répétabilité évalue la régularité des pliages ultérieurs. Les applications de haute précision nécessitent généralement des machines à commande numérique.

- Rythme et capacité de production:En fonction du volume et du rythme de production, une machine plus stable et plus efficace doit être sélectionnée pour les applications à haute fréquence et à grands lots.

15.0Applications des presses plieuses

- Industrie automobile: Utilisé pour produire des supports, des composants de châssis, des panneaux de carrosserie et des systèmes d'échappement, la haute précision garantit la conformité à des normes strictes et contribue à améliorer la qualité et la sécurité des véhicules.

- Industrie aérospatiale: Transforme des matériaux hautes performances, comme les alliages d'aluminium et de titane, pour les cadres d'avions, les composants d'ailes et les carters de moteurs, nécessitant une précision et une fiabilité élevées.

- appareils électroménagers: Utilisé dans la fabrication de panneaux de réfrigérateur, de boîtiers de machines à laver, de composants de climatisation, etc. — la haute précision et la flexibilité permettent aux composants de correspondre étroitement à leur conception.

- Industrie de la construction: Traite les composants structurels des bâtiments, les structures en plaques métalliques et les éléments décoratifs — utiles dans les applications structurelles, architecturales et de toiture.

- Fabrication de meubles: Plie des tôles pour créer des cadres de meubles, des supports et des composants décoratifs, ajoutant à la fois un attrait structurel et une fonctionnalité.

- Équipement médical: Transforme des composants métalliques pour instruments chirurgicaux, équipements de diagnostic et mobilier hospitalier, répondant à des normes strictes de précision et d'hygiène.

- Équipements électroniques et électriques: Utilisé pour la fabrication d'armoires de commande, de supports et de boîtiers, garantissant ainsi la stabilité structurelle et la sécurité opérationnelle.

- Industrie de la défense: Transforme le métal pour les structures de plaques blindées, les boîtiers d'équipements militaires et les conteneurs de stockage de munitions, répondant aux normes de haute résistance et de résistance aux chocs.

16.0Défaillances courantes des presses plieuses et solutions

| État de défaut | Causes possibles | Solutions |

| La pression hydraulique est manquante ou insuffisante | 1. Sens de rotation incorrect du moteur ou de la pompe 2. Obstruction de la soupape de surpression 3. Électrovanne bloquée 4. Fuite dans la soupape de régulation de pression | 1. Vérifier le sens de rotation du moteur et de la pompe 2. Nettoyer la soupape de surpression 3. Réparer ou nettoyer l'électrovanne 4. Réparer ou remplacer la soupape de régulation de pression |

| Le curseur tombe lentement ou de manière instable | 1. Usure du vérin à huile 2. Usure du rail de guidage ou mauvaise synchronisation 3. Niveau d'huile hydraulique faible 4. Vitesse d'avance rapide réglée trop haut 5. La vanne de remplissage se bloque ou ne s'ouvre pas | 1. Inspecter les joints du cylindre 2. Réparer le rail de guidage 3. Remplir d'huile hydraulique 4. Réduire la vitesse d'alimentation rapide 5. Nettoyer la vanne de remplissage |

| Fuites d'huile hydraulique | 1. Raccordement de canalisation desserré 2. Joints usés ou endommagés | 1. Serrer le raccord de la canalisation 2. Remplacer les joints |

| La flexion est inégale des deux côtés | 1. Usure inégale de la matrice 2. La matrice supérieure n'est pas parallèle | 1. Ajustez la hauteur de la matrice ou remplacez la matrice 2. Alignez ou ajustez la matrice supérieure |

| Grand bruit | La connexion est lâche, les roulements sont usés ou les composants sont endommagés | Vérifiez et resserrez les connexions ; remplacez les composants défectueux ou mourez |

| Anomalies du contrôle électrique | La connexion est lâche, le capteur est défectueux ou le circuit imprimé est défectueux | Vérifiez les points de connexion ; remplacez le capteur ou réparez la carte de commande |

| Surchauffe de la machine | Le radiateur est bouché ou le système de refroidissement est défectueux | Nettoyer le radiateur ; vérifier et réparer la boucle de refroidissement |

| Le curseur ne peut pas s'abaisser lentement ou la force de flexion est insuffisante | 1. Valve directionnelle (comme une valve 4/2) défectueuse 2. La valve de remplissage se bloque | 1. Inspectez ou remplacez la valve directionnelle 2. Nettoyez la valve de remplissage |

| La vitesse de retour est lente et la pression est élevée | La vanne de remplissage n'est pas complètement ouverte | Vérifiez si la vanne de remplissage est complètement ouverte |

Références

www.ursviken.com/à-quoi-servit-une-presse-plieuse/

www.adhmt.com/comment-fonctionne-une-presse-plieuse/

www.epowermetals.com/glossaire-de-formage-et-de-soudage-des-metauxglossaire-de-formage-et-de-soudage-des-metaux.html

https://www.alekvs.com/press-brake-machine/