- 1.0Qu'est-ce qu'une machine à rouler les plaques ?

- 2.0Types de machines à rouler les tôles

- 3.0Comment fonctionne une machine à rouler les plaques ?

- 4.0Réglage de la force de pliage pour les cintreuses/rouleuses de tôles

- 5.0Pré-cintrage : quatre raisons clés pour choisir une rouleuse dotée de cette fonctionnalité

- 6.0Quelle machine à rouler les plaques convient à votre projet ?

- 6.1Machine à rouler les plaques de pincement initial à 3 rouleaux

- 6.2Machine à rouler les plaques à double pincement

- 6.3Machine à rouler les plaques à 4 rouleaux

- 6.4Machine à rouler les plaques à 3 rouleaux

- 6.5Machine à rouler les plaques à 2 rouleaux

- 6.6Machine à rouler les plaques manuelle

- 6.7Machine à rouler les plaques hydraulique

- 7.0Applications des machines à rouler les tôles

- 8.0Comment construire un rouleau à plaques manuel à partir de ferraille ?

1.0Qu'est-ce qu'une machine à rouler les plaques ?

1.1Définition d'une machine à rouler les tôles

UN machine à rouler les plaques (également appelé laminoir à tôle) est conçu pour façonner des tôles plates en formes cylindriques ou courbes grâce à la force mécanique ou hydraulique. Ses applications courantes incluent la fabrication de tuyaux, de réservoirs, d'appareils sous pression et de composants structurels. Bien que sa fonction principale soit le laminage de tôles plates en cylindres, certains modèles permettent d'inverser le processus (aplatir des tôles déjà laminées), bien que cette utilisation soit moins courante.

1.2Comment fonctionne une machine à rouler les plaques ?

1.3Qu'est-ce que le laminage de tôles ?

Le laminage de tôles (également appelé pliage ou formage de tôles) est un procédé fondamental qui consiste à façonner progressivement des tôles plates en arcs ou en profils cylindriques par application d'une force contrôlée. Cette méthode permet un façonnage de haute précision de géométries complexes et est essentielle dans la fabrication moderne.

Cette technique repose sur la déformation plastique, où le matériau subit un changement de forme permanent sans se fissurer. Lorsque la tôle passe entre les rouleaux, les forces de compression provoquent la déformation et la flexion du métal. La courbure résultante dépend de plusieurs facteurs : le diamètre des rouleaux, l'épaisseur et la composition du matériau, la pression appliquée et la vitesse de laminage. Grâce aux progrès technologiques, le processus de laminage des tôles est devenu plus efficace, plus précis et plus facile à automatiser.

1.4Applications industrielles du laminage de tôles

Le laminage des tôles joue un rôle essentiel dans de nombreux secteurs grâce à sa polyvalence et sa fiabilité. Voici les secteurs clés et leurs applications représentatives :

| Industrie | Applications typiques |

| Construction | Structures en acier, façades architecturales, composants de ponts |

| Infrastructures civiles | Pipelines, réservoirs, cuves de stockage, structures à ossature |

| Défense | Plaques de blindage, composants navals, matériel militaire |

| Énergie | Réservoirs de stockage, réservoirs sous pression, sections de tours éoliennes, équipements nucléaires |

| Équipement industriel | Systèmes de tuyauterie, échangeurs de chaleur, pièces de machines |

| Fabrication | Enceintes, enveloppes de machines, carters de compresseurs, carters de turbines |

| Marin | Plateformes offshore, pipelines sous-marins, structures de coque |

2.0Types de machines à rouler les tôles

Comprendre la classification des rouleaux porte-plaques par nombre de rouleaux, système d'entraînement, méthode de contrôle et application

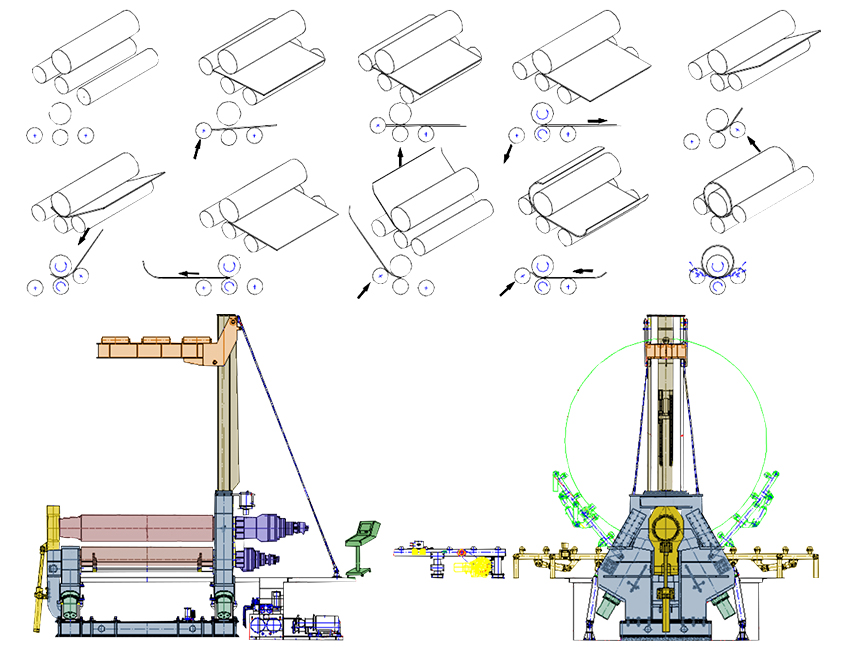

2.1Par nombre de rouleaux

- Machines à rouler les tôles à deux rouleaux

Conçues pour les tâches légères, les machines à deux rouleaux sont généralement utilisées pour les tôles fines dans les petites opérations. Grâce à leur structure simple et leur taille compacte, elles sont idéales pour les laboratoires et les tâches de laminage de base.

- Machines à rouler les tôles à trois rouleaux

La configuration la plus courante, à trois rouleaux, convient au laminage de plaques fines à moyennes et de cylindres de grand diamètre. Reconnues pour leur équilibre entre performances et polyvalence, elles sont largement adoptées dans la fabrication métallique générale.

- Machines à rouler les tôles à quatre rouleaux

Équipées de quatre rouleaux, ces machines offrent une précision et un contrôle de laminage accrus, ce qui les rend adaptées aux tôles plus épaisses et aux géométries plus complexes. Elles sont souvent utilisées dans les environnements industriels de haute précision où une précision constante est requise.

- Rouleaux de plaque à double pincement(Également considéré comme un type de configuration à deux rouleaux)

Ces machines sont compactes et conçues pour les opérations de base sur tôles fines. Courantes dans les petits ateliers, elles répondent à des besoins de laminage minimaux, avec une faible précision et de faibles charges. - Machine à rouler les plaques coniques

Spécialement conçue pour le laminage de pièces coniques, cette machine est souvent équipée d'un dispositif de laminage conique basé sur une rouleuse à trois ou quatre rouleaux. Elle convient à la fabrication de composants coniques utilisés dans des secteurs tels que les éoliennes et les réservoirs de stockage.

2.2Par méthode d'entraînement

- Machines à rouler les plaques manuelles

Actionnés par manivelle ou pédale, les rouleaux manuels sont parfaits pour les prototypes, les travaux de bricolage et les applications pédagogiques. Ils sont économiques et faciles à utiliser, mais réservés aux applications légères exigeant peu de précision. - Machines à rouler les plaques mécaniques

Entraînées par des moteurs ou des engrenages, ces machines conviennent aux charges faibles à moyennes et aux productions en petites séries. Leur fonctionnement est simple et elles sont idéales pour laminer des tôles fines en formes simples.

- Machines à rouler les plaques hydrauliques

Grâce à des systèmes hydrauliques pour contrôler les rouleaux, ces machines supportent des charges plus élevées et offrent une force de pliage et une précision supérieures. Les types hydrauliques les plus courants sont :- Machines hydrauliques à 3 rouleaux:Le rouleau supérieur est entraîné hydrauliquement, adapté aux plaques moyennes à épaisses nécessitant une grande précision et une force de formage élevée.

- Machines hydrauliques à 4 rouleaux:Les quatre rouleaux sont alimentés hydrauliquement, offrant une précision et un contrôle améliorés pour les formes complexes et les applications plus lourdes.

- Machines hydrauliques symétriques:Fonctionne avec des rouleaux supérieurs et inférieurs symétriques, idéal pour les plaques lourdes et les matériaux à haute résistance, garantissant la stabilité du roulement.

- Rouleaux de plaques hydrauliques CNCCombinez la technologie hydraulique et la commande numérique par ordinateur (CNC) pour automatiser le processus de laminage. Ces machines sont conçues pour la production en grande série, réduisant les interventions manuelles et améliorant la régularité.

2.3Par système de contrôle

- Machines à rouler les plaques CNC

Équipés de systèmes de contrôle informatisés, les rouleaux CNC sont conçus pour des tâches à haute efficacité et haute précision impliquant des géométries complexes. Ils permettent des opérations répétitives et sont couramment utilisés dans les environnements de production de masse. - Machines à rouler les plaques hydrauliques CNC

Ces machines associent puissance hydraulique et programmation CNC pour offrir une flexibilité et une précision de formage élevées. Elles sont idéales pour les opérations à grande échelle nécessitant l'automatisation et la capacité de traiter une variété de matériaux et de formes.

2.4Par scénario d'application

- Petits rouleaux à plaques manuels

Idéales pour les tâches à faible charge et de faible précision en laboratoire, dans les petits ateliers et pour le développement de prototypes, ces machines sont abordables et faciles à utiliser. - Rouleaux de plaques hydrauliques robustes

Conçues pour la production à grande échelle et les tôles épaisses, ces machines offrent une stabilité et une capacité de charge exceptionnelles. Elles sont couramment utilisées dans les industries lourdes telles que la fabrication d'appareils sous pression, de tubes de grande taille et de réservoirs de stockage. - Rouleaux de plaques mécaniques légers

Idéal pour les tôles fines et les applications exigeant peu de précision. On les retrouve souvent dans la fabrication à petite échelle, où le budget, l'espace et la simplicité sont des priorités.

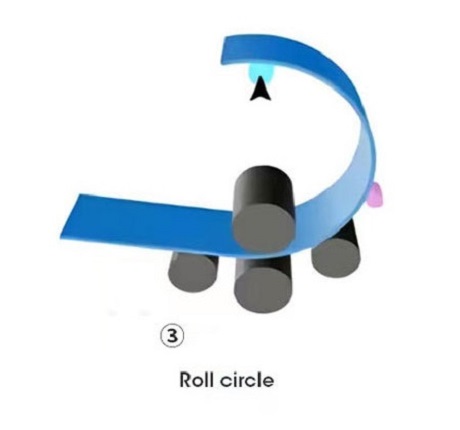

3.0Comment fonctionne une machine à rouler les plaques ?

Principe et fonctionnement des machines à rouler les tôles

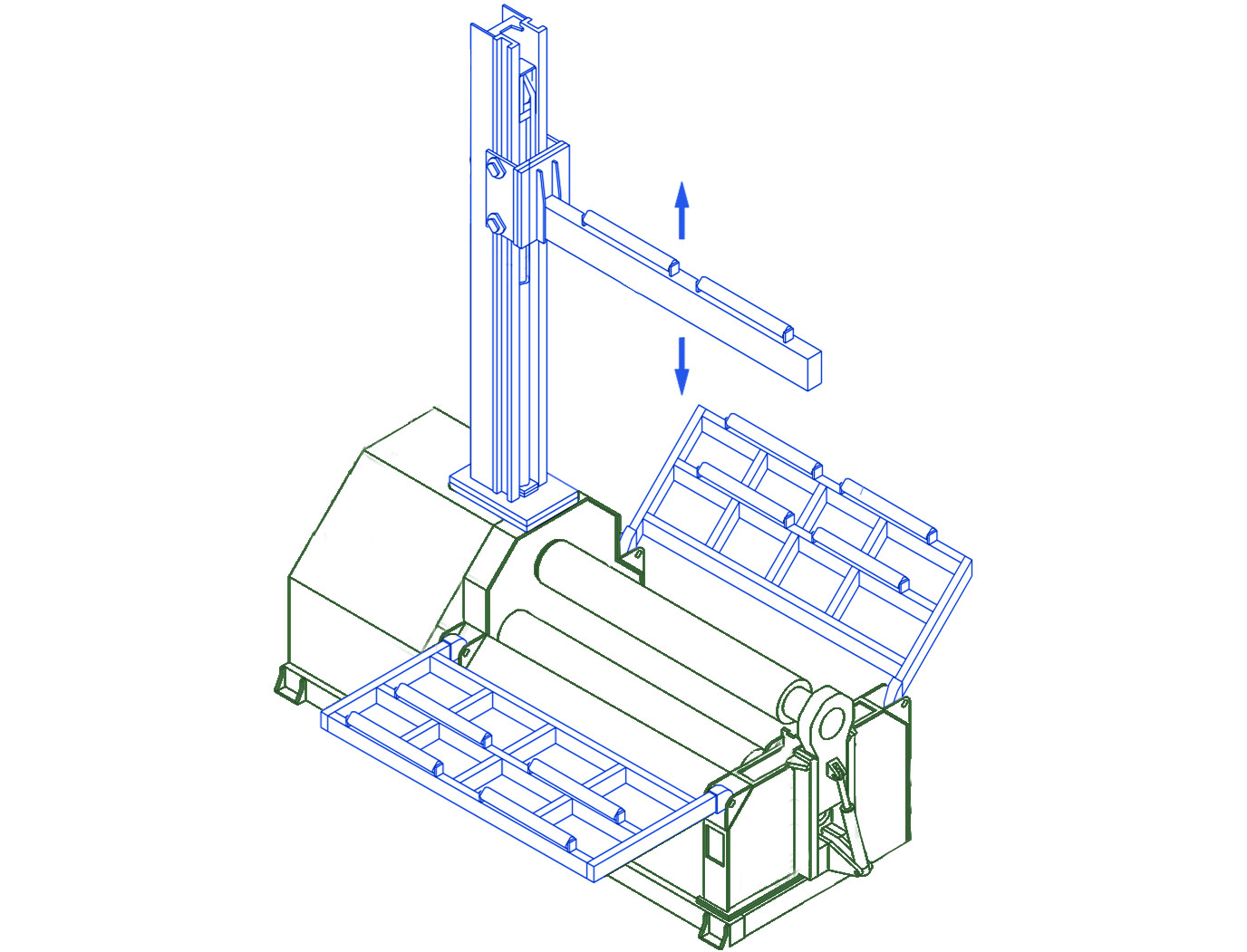

3.1Processus de fonctionnement d'une machine à rouler les tôles

- Soulevez le rouleau inférieur et positionnez la plaque métallique

Tout d'abord, soulevez le rouleau inférieur au niveau de la plaque de perforation afin qu'il soit au-dessus des deux autres rouleaux. Glissez la plaque métallique entre les rouleaux, en veillant à ce qu'elle soit perpendiculaire au rouleau de presse relevé. - Fixez la plaque et ajustez les rouleaux

Une fois la plaque métallique fixée, abaissez le premier rouleau (supérieur) et ajustez la position du troisième ou du quatrième rouleau pour permettre un passage fluide. La plaque est alors centrée sur la plaque de perforation. - Opération de pré-cintrage

Soulever le rouleau latéral qui soutient la plaque métallique pour créer un pré-cintrage ou courbure initiale. Cette étape permet de garantir la précision et la rondeur de la pièce laminée finale. - Terminer le processus de roulage

Introduisez la plaque métallique dans la machine jusqu'à ce qu'elle dépasse le rouleau supérieur. Ensuite, abaissez le rouleau de précintrage et relevez le rouleau de cintrage opposé en position de laminage. La machine continue d'alimenter la plaque entre les rouleaux, la serrant et la pliant pour obtenir la forme arquée ou cylindrique souhaitée. - Soudage et finition

Enfin, les deux bords de la plaque métallique sont soudés ensemble pour former un cylindre complet ou la forme souhaitée.

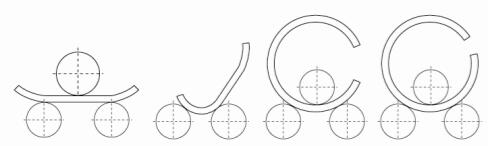

3.2Principe de fonctionnement d'une machine à rouler les plaques

Bien que les laminoirs à tôles soient de différents types et produisent des cylindres de formes et de tailles variées, ils suivent généralement une séquence de fonctionnement similaire. La principale différence réside dans les dimensions du produit final, mais tous visent à créer une forme ronde ou cylindrique uniforme.

Les machines à rouler les plaques sont généralement alimentées par des systèmes hydrauliques ou mécaniques et sont équipées de trois ou quatre rouleaux en métal trempé. Machines à rouler les tôles à quatre rouleaux sont les plus courantes, car elles peuvent traiter efficacement une large gamme de formes cylindriques.

- Quatre rouleaux:Deux rouleaux latéraux réglables contrôlent la forme et la taille du pli final.

- Configuration du rouleau:Trois rouleaux inférieurs et un rouleau supérieur plus grand fonctionnent ensemble pour assurer un pliage précis de la plaque métallique.

Bien que les conceptions spécifiques puissent varier en fonction des besoins de l'application, cintreuse standard à quatre rouleaux reste la configuration la plus utilisée en raison de sa précision et de sa polyvalence.

3.3Étapes de fonctionnement d'une cintreuse de tôles à quatre rouleaux

- Soulevez le rouleau inférieur pour l'aligner avec la plaque de perforation.

- Positionnez la plaque métallique à angle droit par rapport au rouleau inférieur.

- Abaissez le rouleau supérieur et tirez la plaque métallique vers l'intérieur jusqu'à ce qu'elle soit centrée sur la plaque de perforation.

- Soulevez le premier rouleau (pré-cintrage) pour initier la courbure et commencez à alimenter la plaque.

- Abaissez le rouleau de pré-cintrage et soulevez le rouleau opposé pour former l'arc.

- Continuez à alimenter la plaque jusqu’à ce qu’un cylindre complet soit formé.

- Soudez les deux bords de la plaque ensemble pour compléter le cylindre.

4.0Réglage de la force de pliage pour les cintreuses/rouleuses de tôles

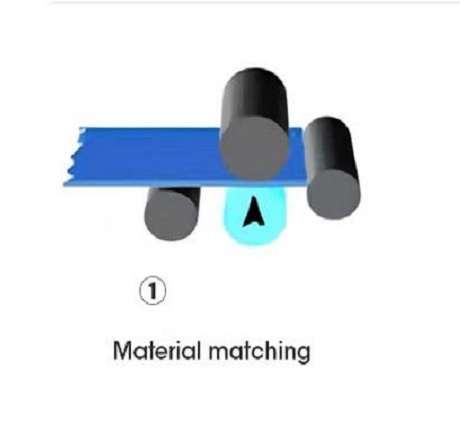

4.1Évaluer la charge de travail

La première étape du pliage de tôles consiste à évaluer la charge de travail requise de la lamineuse. Cela permet de s'assurer que la machine applique la pression adéquate pour obtenir le rayon de pliage intérieur ou extérieur souhaité. Lors de cette étape, les opérateurs prennent en compte des variables telles que l'épaisseur de la tôle et le type de matériau afin de garantir la précision du formage. Une évaluation précise de la charge est la base d'un pliage précis et constant.

4.2Fixez la plaque métallique

Une fois la force de pliage réglée, la plaque métallique doit être fermement positionnée sur la table de la cintreuse. Ceci est essentiel pour éviter tout mouvement indésirable pendant le pliage. Un alignement précis assure une déformation uniforme et réduit les risques d'irrégularités ou de distorsions. Une fixation adéquate améliore également la sécurité opérationnelle et minimise les risques d'accidents.

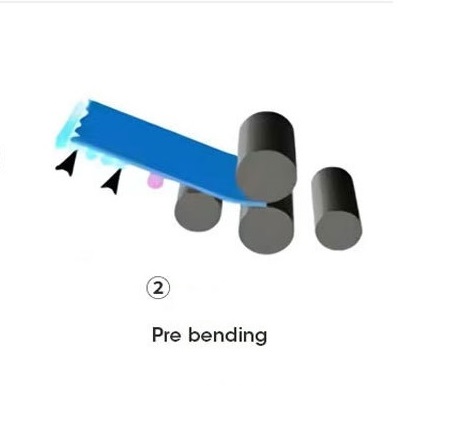

4.3Pré-serrage / Pré-cintrage

Avant le pliage proprement dit, les opérateurs utilisent souvent une technique de pré-serrage ou de pré-cintrage pour plier légèrement les bords de la tôle vers l'intérieur. Cette étape permet un pliage plus fluide et prévient les plis et les défauts de bord, assurant une transition naturelle entre les surfaces planes et courbes. Elle minimise également les contraintes sur la tôle, réduisant ainsi le risque de déformation et améliorant la précision globale du pliage.

4.4Processus de pliage

Une fois la force définie, la tôle fixée et le précintrage terminé, l'opération de cintrage peut commencer. L'opérateur active la lamineuse et applique une pression uniforme lors du passage de la tôle entre les rouleaux, lui donnant progressivement la forme souhaitée. Des ajustements précis peuvent être effectués au cours de ce processus pour respecter les spécifications dimensionnelles. À chaque passe, la tôle subit une déformation contrôlée, ce qui permet d'obtenir une courbure régulière et uniforme. Compte tenu de la complexité de ce processus, il est recommandé de faire appel à des opérateurs expérimentés pour garantir efficacité et précision.

5.0Pré-cintrage : quatre raisons clés pour choisir une rouleuse dotée de cette fonctionnalité

5.1Éliminer les déchets

Le précintrage assure un alignement précis des deux extrémités du matériau, minimisant ainsi considérablement les rebuts. En créant une forme géométrique optimale pour le laminage, il réduit les pertes de matière inutiles. Des opérateurs qualifiés jouent un rôle essentiel dans l'exécution du précintrage afin d'optimiser l'utilisation du matériau.

5.2Aucune coupe supplémentaire requise

Dans les environnements de production à haut rendement, chaque ressource compte, en particulier les matériaux utilisés pour le découpage. Le précintrage des deux extrémités du matériau assure un alignement correct, éliminant ainsi le besoin de découpage après laminage. Cela permet d'économiser du temps et de la matière.

5.3Gain de temps

Dans la production à grande échelle, le temps est synonyme d'argent. Chaque minute de retard augmente les coûts de production. Le précintrage permet aux opérateurs de former la forme souhaitée plus rapidement, réduisant ainsi le temps de production par feuille. Il en résulte une production accrue de pièces dans le même délai, ce qui améliore l'efficacité globale.

5.4Courbes lisses avec un rayon et une épaisseur constants

Le précintrage est essentiel pour obtenir des résultats de laminage de haute qualité. Il garantit une surface lisse tout en conservant une courbure et une épaisseur de matériau uniformes. Un précintrage approprié améliore la précision du formage et minimise les problèmes de traitement en aval, garantissant ainsi que le produit final répond à des normes de qualité strictes.

6.0Quelle machine à rouler les plaques convient à votre projet ?

Le choix de la bonne rouleuse de tôles dépend de vos besoins de production, de l'épaisseur du matériau, de la courbure souhaitée et de votre budget. Vous trouverez ci-dessous une liste des types courants de rouleuses de tôles et de leurs caractéristiques :

6.1Machine à rouler les plaques de pincement initial à 3 rouleaux

Idéal pour les applications légères, disponible en versions mécanique ou hydraulique. La plaque est serrée entre deux rouleaux verticaux, tandis qu'un troisième rouleau décalé se déplace vers le haut pour cintrer la plaque au rayon souhaité. Couramment utilisé pour la production en petite série, il nécessite davantage de main-d'œuvre pour les volumes plus importants.

6.2Machine à rouler les plaques à double pincement

Adapté à une large gamme de capacités, des plus légères aux plus lourdes. Disponible en configurations à 3 et 4 rouleaux, généralement avec un rouleau supérieur fixe et deux rouleaux latéraux réglables. Cette conception élimine le besoin de retirer et de repositionner la plaque, améliorant ainsi l'efficacité de la production, notamment pour les matériaux d'épaisseur moyenne.

6.3Machine à rouler les plaques à 4 rouleaux

Dotée d'un rouleau supplémentaire sous le rouleau supérieur pour un serrage continu, cette machine peut effectuer le précintrage, le laminage et la finition dans le même sens, augmentant ainsi considérablement son efficacité. Elle est idéale pour la production en grande série, notamment pour les tôles épaisses.

6.4Machine à rouler les plaques à 3 rouleaux

Une option polyvalente pour les applications générales. Nécessite généralement un précintrage du bord d'attaque avant le laminage. Les rouleaux changent de direction pendant le processus. Bien que légèrement plus lente que les machines à 4 rouleaux, cette machine présente une conception mécanique plus simple.

6.5Machine à rouler les plaques à 2 rouleaux

Conçues pour les tôles fines, ces machines utilisent des rouleaux de grand diamètre revêtus de polyuréthane pour transformer rapidement les plaques en cylindres de petit diamètre. Elles sont particulièrement adaptées à une production spécialisée à grande vitesse avec des capacités de formage limitées.

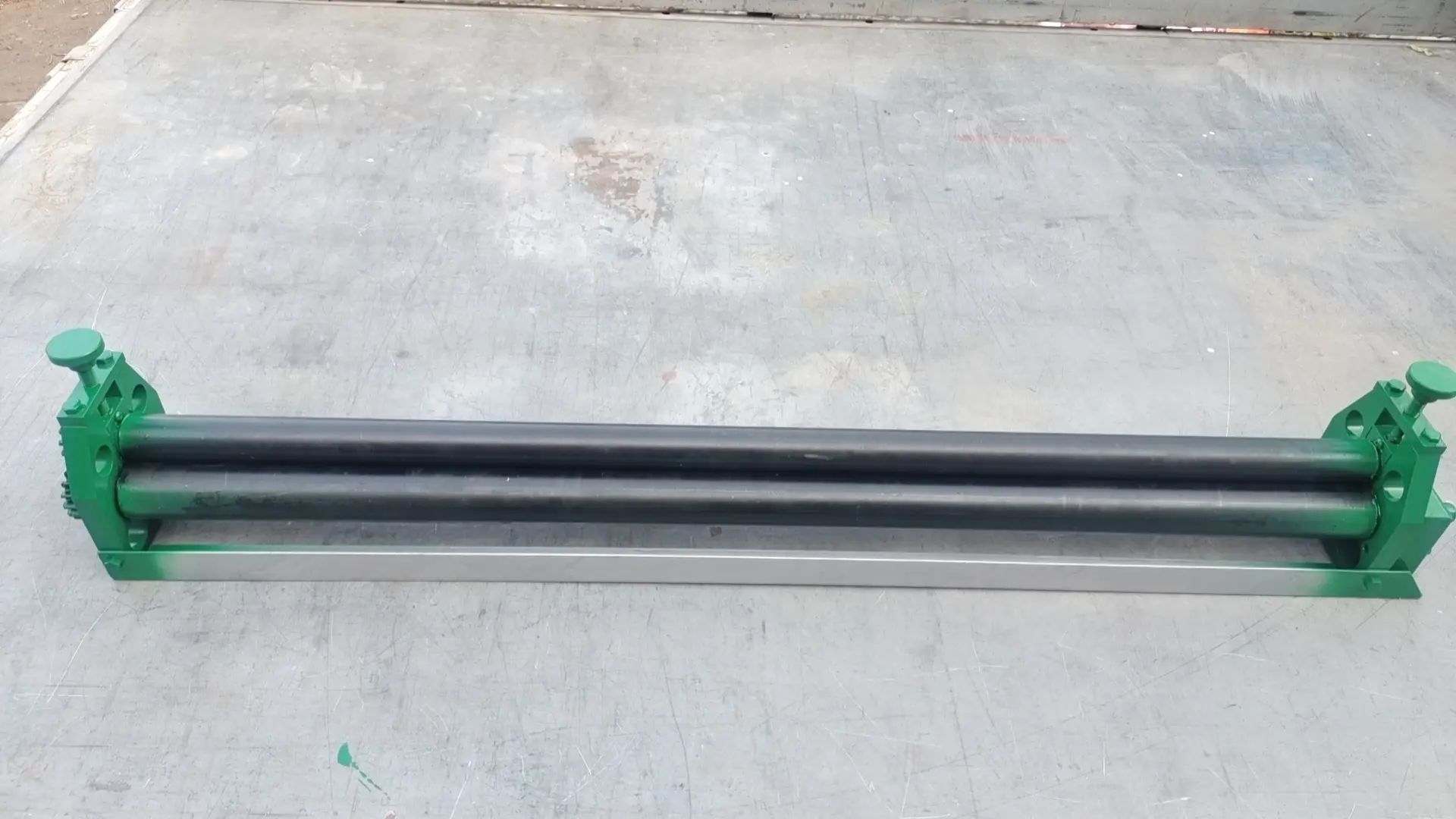

6.6Machine à rouler les plaques manuelle

Utilisé pour les petites opérations et les matériaux légers. Faible coût et simplicité d'utilisation, idéal pour les tâches de laminage de base et la production amateur.

6.7Machine à rouler les plaques hydraulique

Alimenté par un système hydraulique, ce type de machine est capable de supporter de lourdes charges et d'atteindre une grande précision. Il est largement utilisé dans la fabrication à grande échelle et pour le laminage de matériaux plus épais.

📩 Vous souhaitez en savoir plus sur le choix et la configuration de machines de laminage de tôles ? Contactez ALEKVS pour une consultation experte !

7.0Applications des machines à rouler les tôles

Les laminoirs à tôles sont largement utilisés dans divers secteurs. Voici quelques applications courantes :

- Industrie automobile : Utilisé pour produire des composants de carrosserie tels que des portes, des capots et des couvercles de coffre, ainsi que des éléments structurels tels que des cadres et des poutres.

- Industrie aérospatiale : Appliqué dans la fabrication de composants d'aéronefs tels que les revêtements d'ailes, les panneaux de fuselage et les carters de moteur.

- Industrie de l'électroménager : Essentiel pour la formation de pièces utilisées dans les réfrigérateurs, les fours et les machines à laver, telles que les portes, les boîtiers et les panneaux structurels.

- Industrie de la construction : Joue un rôle clé dans la production de toitures métalliques, de revêtements muraux et de composants structurels de bâtiments.

- Industrie électronique : Utilisé pour fabriquer des composants pour appareils électroniques, notamment des cartes de circuits imprimés, des connecteurs et des boîtiers métalliques de précision.

8.0Comment construire un rouleau à plaques manuel à partir de ferraille ?