- 1.0Qu'est-ce qu'un système de processus d'usinage ?

- 2.0Comment sont formées les surfaces usinées des pièces mécaniques ?

- 3.0Que sont les lignes génératrices sur la surface d'une pièce ? Quelles méthodes sont utilisées pour les former ?

- 4.0Quels sont les mouvements nécessaires lors de l'usinage d'une pièce ?

- 5.0Qu’est-ce que le mouvement de coupe ? Comment est-il classé ?

- 6.0Qu'est-ce qu'un mouvement de coupe composé ?

- 7.0Que sont les mouvements auxiliaires ?

- 8.0Questions fréquemment posées

Dans le domaine de la fabrication mécanique, le système de processus d'usinage constitue le cadre fondamental qui permet la production de pièces de précision. Les sections suivantes détaillent ses principes sous-jacents et sa logique de fonctionnement à travers une série d'explications structurées.

1.0Qu'est-ce qu'un système de processus d'usinage ?

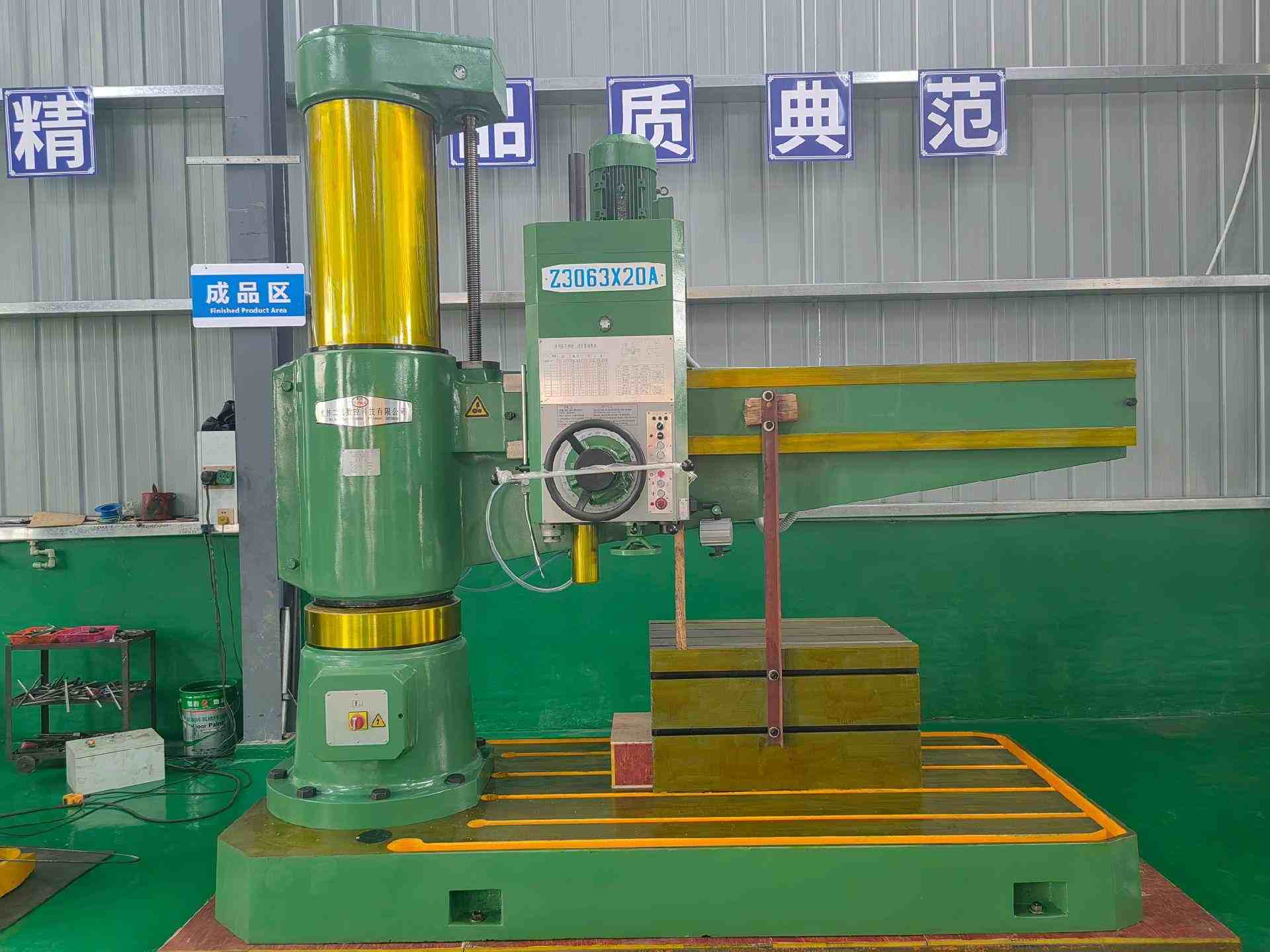

Un système d'usinage, aussi appelé système de processus, est un système de coupe composé de diverses machines-outils (tours, fraiseuses, rectifieuses, etc.), d'outils de coupe, de dispositifs de fixation et de la pièce à usiner. Sa fonction principale est de transformer des matières premières ou des ébauches en pièces mécaniques répondant à des exigences de forme, de dimensions et de qualité spécifiques. La capacité d'un système de processus à satisfaire aux exigences d'usinage et à obtenir la qualité de surface requise dépend non seulement de paramètres géométriques et de processus appropriés, mais aussi des caractéristiques intrinsèques de chaque composant et du comportement global du système résultant de leurs interactions.

2.0Comment sont formées les surfaces usinées des pièces mécaniques ?

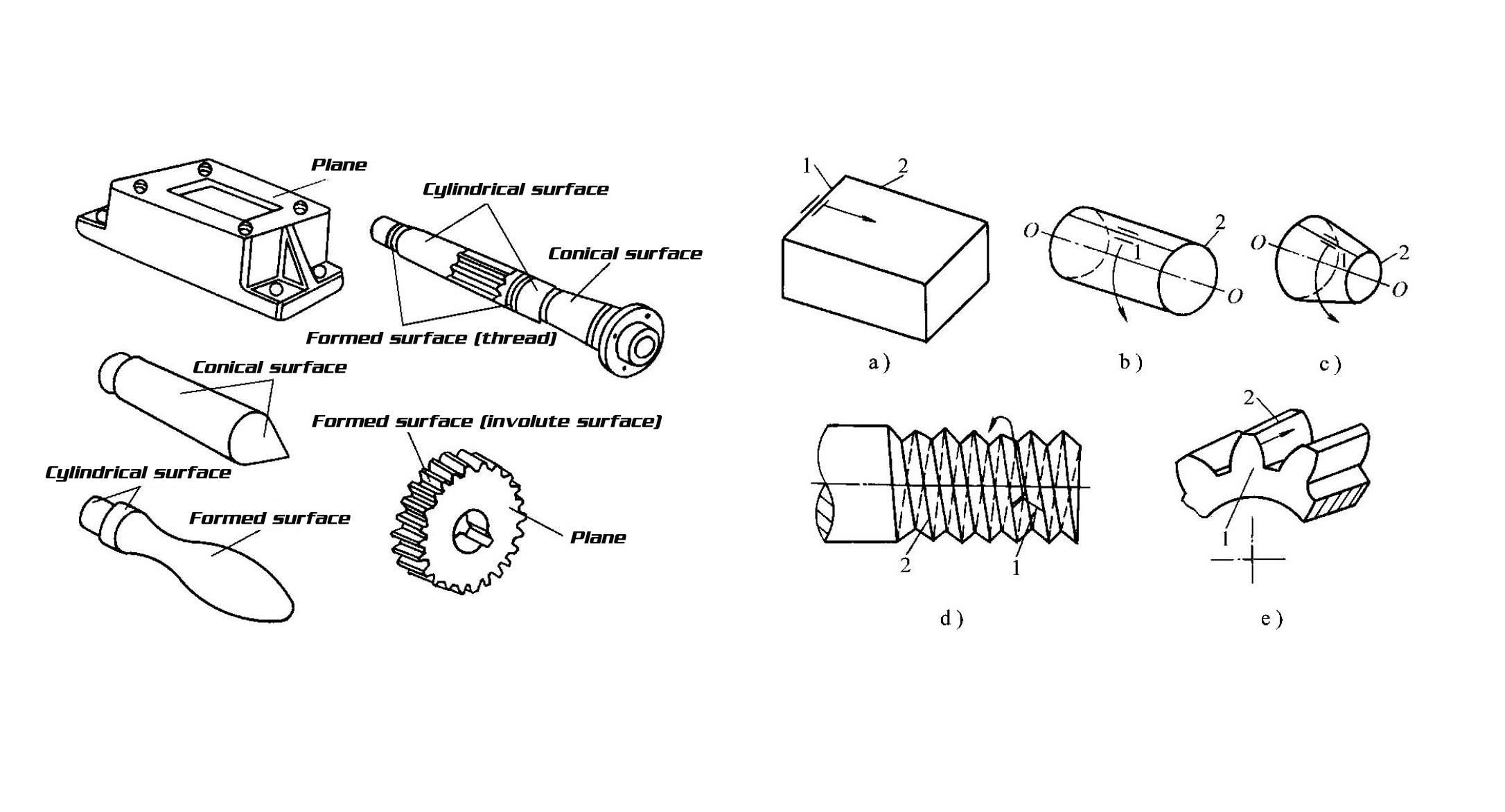

Quelle que soit la complexité apparente d'une pièce mécanique, ses surfaces sont fondamentalement composées de combinaisons de types de surfaces élémentaires. L'usinage consiste essentiellement à générer les surfaces fonctionnelles requises par des méthodes de coupe spécifiques.

2.1Types courants de surfaces de pièces à usiner

- Avions

- Surfaces cylindriques

- Surfaces coniques

- Surfaces formées (telles que les surfaces de filetage et les surfaces de dents d'engrenage en développante)

- Surfaces spéciales (telles que les surfaces sphériques, les surfaces toroïdales et les surfaces hyperboliques)

2.2Comment les surfaces des pièces sont-elles générées ?

La plupart des surfaces mécaniques standard peuvent être formées par le déplacement d'une génératrice le long d'une directrice. La génératrice et la directrice, appelées collectivement lignes génératrices, sont les éléments fondamentaux qui définissent une surface. Lors de l'usinage sur des tours conventionnels, des fraiseuses à commande numérique et des équipements similaires, les mouvements relatifs et coordonnés de la pièce et de l'outil de coupe génèrent ces deux lignes, produisant ainsi la géométrie de surface souhaitée.

3.0Que sont les lignes génératrices sur la surface d'une pièce ? Quelles méthodes sont utilisées pour les former ?

Les lignes génératrices désignent collectivement la génératrice et la directrice qui constituent la surface d'une pièce. Pour créer une surface usinée, ces deux lignes génératrices doivent d'abord être produites par des méthodes spécifiques. Actuellement, la formation des lignes génératrices peut être globalement classée en quatre approches principales.

Méthode de formage : Le tranchant reproduit directement le Génératrice. Le La méthode de formage se caractérise par un contact linéaire : l’arête de coupe de l’outil est en contact linéaire avec la surface de la pièce, et sa forme épouse parfaitement une génératrice de cette surface. Par exemple, lors de l’usinage d’une surface courbe sur une étau-limeur, le profil de l’arête de coupe correspond à la génératrice de la surface de la pièce, cette dernière étant directement déterminée par la géométrie de l’outil.

Méthode de trajectoire : le mouvement de la pointe de l’outil génère la génération Doubler. Le La méthode de trajectoire repose sur un contact ponctuel approximatif, où la ligne génératrice est produite par la trajectoire de déplacement de la pointe de l'outil. Exemples :

- Planification d'une surface plane sur une raboteuse à portique : le mouvement rectiligne de l'outil forme une génératrice rectiligne.

- Usinage d'une surface courbe sur une fraiseuse CNC : le mouvement de l'outil le long d'une trajectoire courbe forme une directrice courbe

Méthode tangentielle : L’enveloppe des trajectoires d’outil rotatives forme la Doubler. Dans La méthode tangentielle utilise des outils rotatifs tels que des fraises ou des meules. L'outil tourne tout en se déplaçant le long d'une trajectoire définie, et les trajectoires des arêtes de coupe enveloppent la ligne génératrice de la surface. Exemples :

- Fraisage de surface sur une fraiseuse verticale : la combinaison de la rotation de l’outil et du déplacement du centre permet aux trajectoires des points de coupe d’envelopper la ligne génératrice requise.

- Rectification d'une surface cylindrique sur une rectifieuse cylindrique extérieure : la rotation de la meule combinée à l'avance axiale génère la ligne génératrice par action tangentielle

Méthode de génération : Le mouvement de roulement produit une développante La méthode de génération repose sur la création d'un mouvement de coupe entre l'outil et la pièce. L'arête de coupe et la surface formée sont en contact ponctuel, et l'outil roule par rapport à la pièce selon un mouvement de génération. L'enveloppe des positions de l'arête de coupe au fil du temps constitue la ligne génératrice. Exemples :

- Taillage d'engrenages cylindriques sur une machine à tailler les engrenages : la fraise et la pièce tournent de manière synchrone dans un mouvement générateur, et l'enveloppe des arêtes de coupe de la fraise forme la génératrice en développante de cercle de la surface de la dent d'engrenage.

- Le façonnage des engrenages sur une machine à tailler les engrenages fait également partie des méthodes de génération.

4.0Quels sont les mouvements nécessaires lors de l'usinage d'une pièce ?

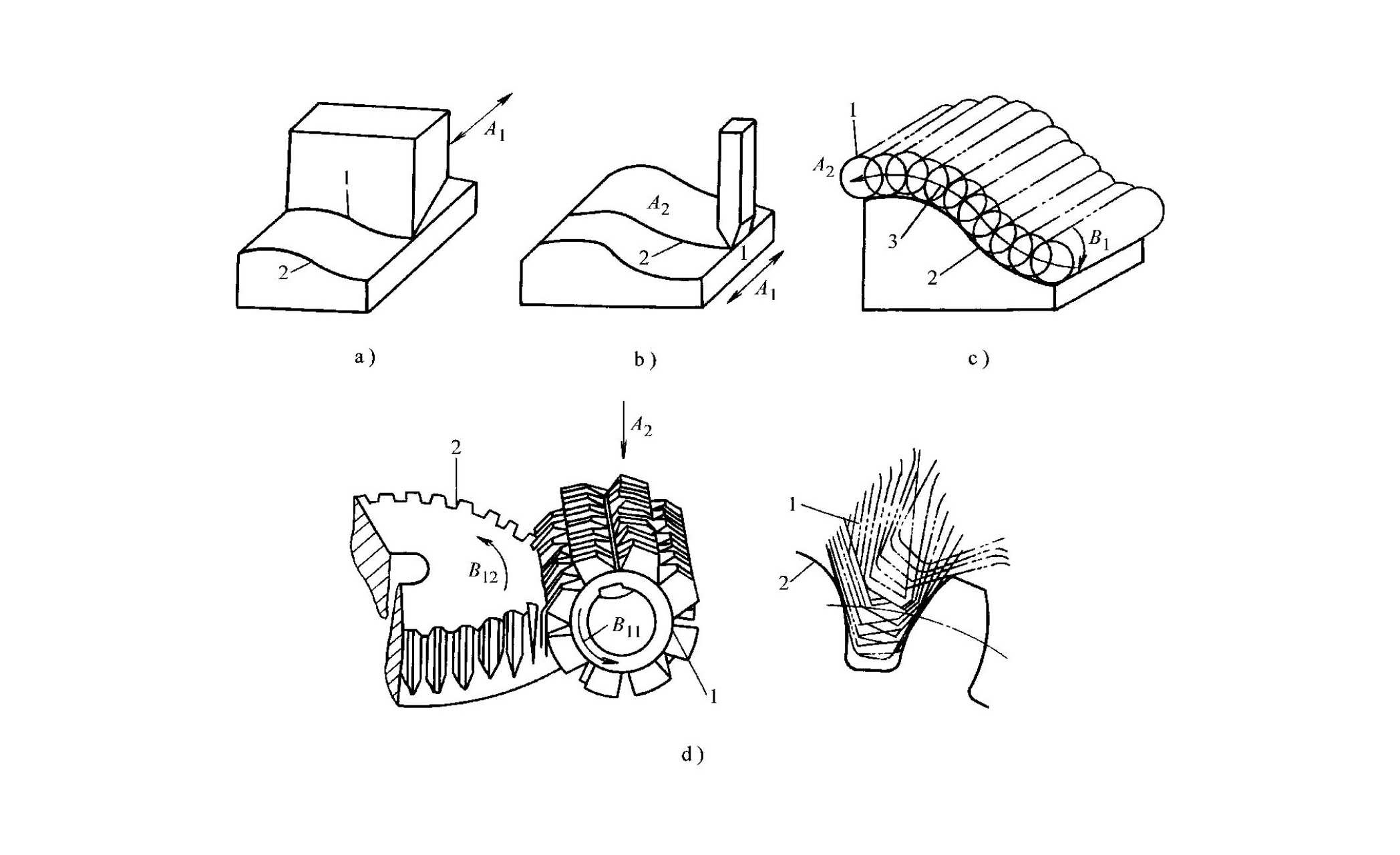

Pour obtenir une surface de pièce conforme aux exigences de conception, des mouvements spécifiques doivent être appliqués à l'outil et à la pièce afin de former les lignes génératrices selon les méthodes décrites précédemment. Ces mouvements se divisent en mouvements de mise en forme de surface et mouvements de coupe. Les mouvements de mise en forme de surface sont définis d'un point de vue géométrique, tandis que les mouvements de coupe sont définis du point de vue pratique de la coupe des métaux.

4.1Qu'est-ce qu'un mouvement de formation de surface ?

Le terme « mouvement de formation de surface » désigne le mouvement nécessaire pour générer les lignes génératrices d'une surface de pièce. Son type et son nombre dépendent de la forme de la surface usinée, du procédé d'usinage et de la structure de l'outil.

| Type de mouvement | Définition | Exemple |

| Mouvement simple | Un mouvement de formage obtenu par un seul mouvement de rotation ou linéaire | Tournage d'un cylindre extérieur sur un tour conventionnel : rotation de la pièce et avance linéaire longitudinale de l'outil |

| Mouvement composé | Un mouvement composé de deux ou plusieurs mouvements de rotation et de translation combinés selon une relation relative strictement définie. | 1. Filetage sur un tour : combinaison de la rotation de la pièce et de l'avance linéaire de l'outil. 2. Taillage par fraise-mère : génération du mouvement entre la fraise-mère et la pièce. |

5.0Qu’est-ce que le mouvement de coupe ? Comment est-il classé ?

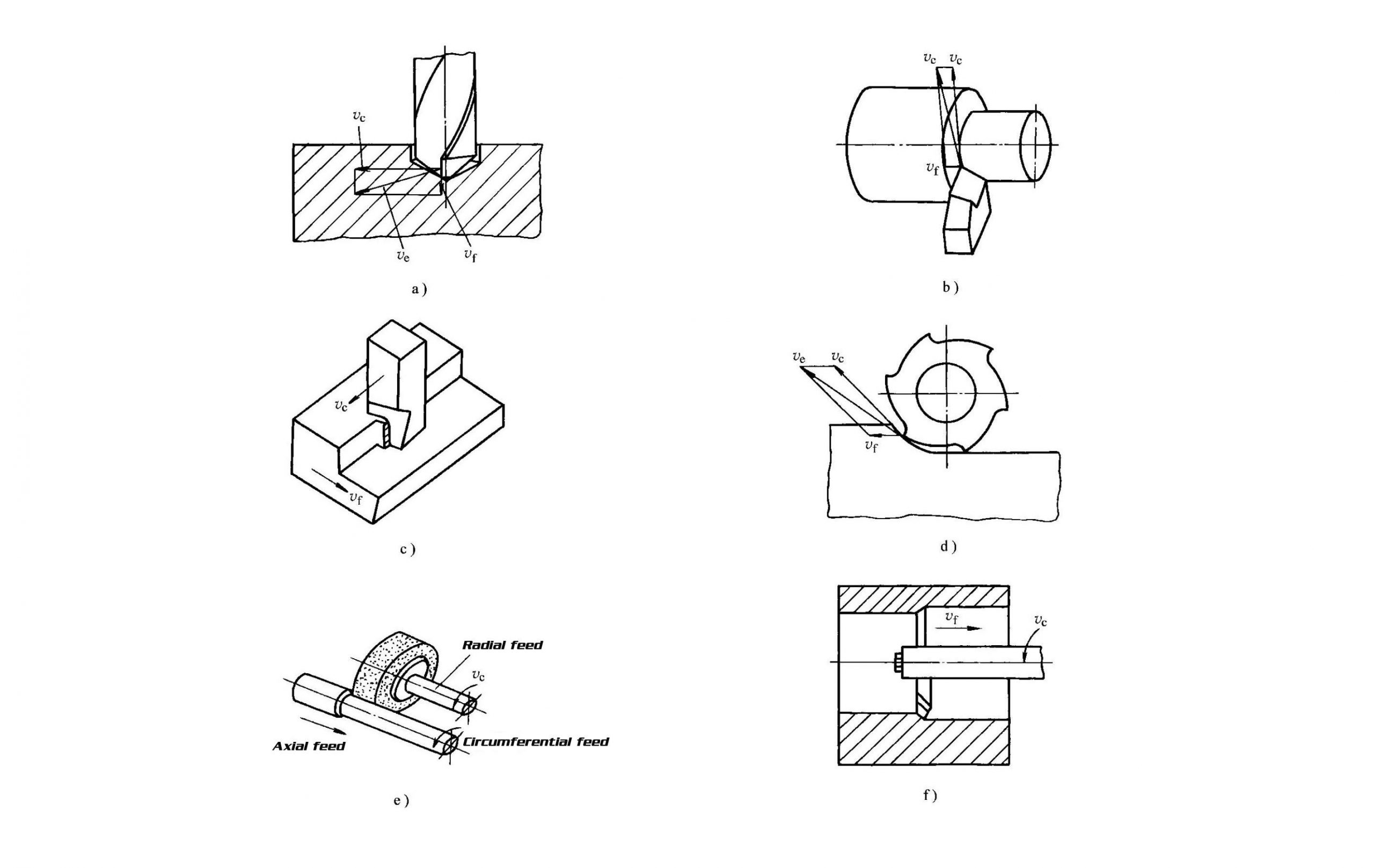

En usinage, le mouvement relatif entre l'outil et la pièce qui enlève la matière est appelé mouvement de coupe. En pratique, les mouvements de mise en forme de surface se manifestent par des mouvements de coupe. Selon leur fonction, ces mouvements sont classés en mouvement primaire et mouvement d'avance.

| Type de mouvement | Caractéristiques principales | Exemples |

| Mouvement principal : Le mouvement de base pour l’enlèvement de matière | – Mouvement principal fourni par la machine-outil – Objectif : créer un mouvement relatif pour enlever la couche de coupe – Caractéristiques : vitesse de coupe maximale, consommation d’énergie maximale, un seul mouvement principal par opération | – Mouvement de rotation : rotation de la pièce lors du tournage sur un tour conventionnel ; rotation de l’outil lors du fraisage sur une fraiseuse verticale. – Mouvement linéaire : mouvement de va-et-vient linéaire de l’outil lors du rabotage sur une étau-limeuse. |

| Mouvement d'avance : Le mouvement auxiliaire pour la coupe continue | – Mouvement additionnel fourni par la machine-outil – Objectif : coopérer avec le mouvement principal pour réaliser une coupe continue ou intermittente – Caractéristiques : faible consommation d’énergie, nombre possible : un, plusieurs ou aucun | – Mouvement continu : déplacement longitudinal d’un outil de tournage lors du tournage extérieur sur un tour conventionnel. – Mouvement intermittent : déplacement transversal de la pièce lors du rabotage sur une étau-limeuse. – Mouvements multiples : avance transversale de la meule lors de la rectification cylindrique extérieure. – Absence de mouvement : brochage. |

6.0Qu'est-ce qu'un mouvement de coupe composé ?

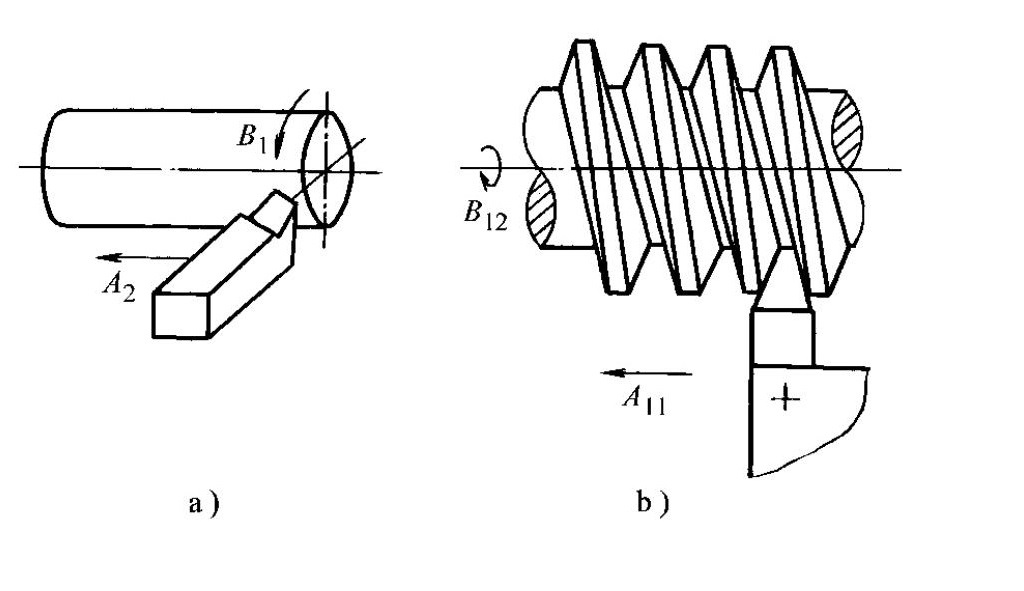

Lorsque le mouvement principal et le mouvement d'avance se produisent simultanément, leur résultante est appelée mouvement de coupe composé.

- La direction instantanée du mouvement d'un point sélectionné sur le tranchant par rapport à la pièce à usiner est appelée direction de coupe composée.

- La vitesse de ce point, définie comme la somme vectorielle de la vitesse de mouvement primaire et de la vitesse de mouvement d'avance, est connue sous le nom de vitesse de coupe composée (exprimée comme : ve = vc + vf).

Exemples de mouvements de coupe composés :

- Tournage extérieur sur un tour conventionnel : la combinaison de la rotation de la pièce (mouvement primaire, vc) et de l’avance longitudinale de l’outil (mouvement d’avance, vf) produit une trajectoire hélicoïdale pour le point sélectionné sur l’arête de coupe.

- Rectification cylindrique externe : la rotation de la meule et le mouvement axial de la pièce agissent de concert.

7.0Que sont les mouvements auxiliaires ?

Outre les mouvements de coupe, les machines-outils nécessitent des mouvements auxiliaires pour ajuster les positions relatives de l'outil et de la pièce ou pour effectuer des opérations de support. Ces mouvements ne participent pas directement à l'enlèvement de matière, mais ils sont essentiels pour garantir des opérations d'usinage fluides et efficaces.

Exemples courants de mouvements auxiliaires :

- Approche et rétraction rapides de l'outil sur les tours CNC

- Rétraction de la broche sur radiale machines de forage

- Mouvement d'indexage d'une tête de division utilisée conjointement avec une fraiseuse

8.0Questions fréquemment posées

Q1 : Quels sont les composants essentiels d'un système de processus d'usinage ?

A : Un système d'usinage se compose de quatre éléments principaux : les machines-outils (tours, fraiseuses, rectifieuses, etc.), les outils de coupe, les dispositifs de fixation et la pièce à usiner. Ces composants fonctionnent comme un système intégré pour réaliser l'usinage, de la matière première aux pièces finies conformes aux spécifications.

Q2 : Quelle est la principale différence entre le mouvement primaire et le mouvement d'alimentation ?

A : Le mouvement principal est le mouvement fondamental responsable de l'enlèvement de matière. Il se caractérise par la vitesse de coupe la plus élevée, la plus grande consommation d'énergie et constitue un mouvement unique pour toute opération de coupe. Le mouvement d'avance est un mouvement auxiliaire qui fonctionne en coordination avec le mouvement principal pour obtenir une coupe continue ou intermittente. Il consomme beaucoup moins d'énergie et peut comprendre un, plusieurs ou même aucun mouvement d'avance, selon le processus d'usinage.

Q3 : Pourquoi la vitesse de coupe composée est-elle définie comme la somme vectorielle des vitesses de mouvement primaire et d’avance ?

A : Le mouvement principal et le mouvement d'avance se produisent simultanément, constituant des mouvements relatifs entre l'outil et la pièce. La vitesse étant une grandeur vectorielle, il convient de considérer à la fois sa magnitude et sa direction. Par conséquent, la vitesse de coupe composée s'exprime comme la somme vectorielle de la vitesse du mouvement principal et de la vitesse du mouvement d'avance.

Q4 : Quelle est l'application la plus typique de la méthode génératrice ?

A : L'application la plus courante est l'usinage d'engrenages cylindriques sur une machine à tailler les engrenages par génération. Grâce à la rotation synchrone générée entre la fraise et la pièce, l'enveloppe des arêtes de coupe de la fraise forme la génératrice en développante de cercle de la surface de la dent. L'usinage d'engrenages sur une machine à tailler les engrenages relève également de cette méthode de génération.

Q5 : Si les mouvements auxiliaires ne participent pas à l'enlèvement de matière, pourquoi sont-ils tout de même importants ?

A : Les mouvements auxiliaires permettent d'ajuster les positions relatives de l'outil et de la pièce et de réaliser des opérations telles que le bridage, le positionnement et l'indexage. Ils sont essentiels au bon déroulement et à la fluidité de l'usinage. Sans mouvements auxiliaires, une machine-outil ne peut pas effectuer un cycle d'usinage normal.

Référence

https://bharatforge.eu/artikel/what-is-machining-procedure-significance-and-applications/?lang=en

https://admati.com/the-importance-of-machining-types-of-equipment-and-machining-methods/

https://www.nutech.de/en/services/machining/