- 1.0Pourquoi l'alliage d'aluminium 6063 est-il si populaire dans le secteur manufacturier ?

- 2.0Propriétés mécaniques de l'alliage d'aluminium 6063

- 3.0Composition chimique de l'alliage d'aluminium 6063

- 4.0Applications courantes de l'alliage d'aluminium 6063

- 5.0Comment l'alliage 6063 se compare-t-il aux autres alliages d'aluminium courants ?

- 6.0Préparations clés avant usinage : contrôle des contraintes résiduelles

- 7.0Comment usiner (découper) efficacement l'alliage d'aluminium 6063

- 8.0Comment souder correctement l'alliage d'aluminium 6063

- 9.0Comment effectuer un traitement thermique sur un alliage d'aluminium 6063

- 10.0Comment garantir une qualité de surface élevée pour l'alliage d'aluminium 6063

- 11.0Foire aux questions (FAQ)

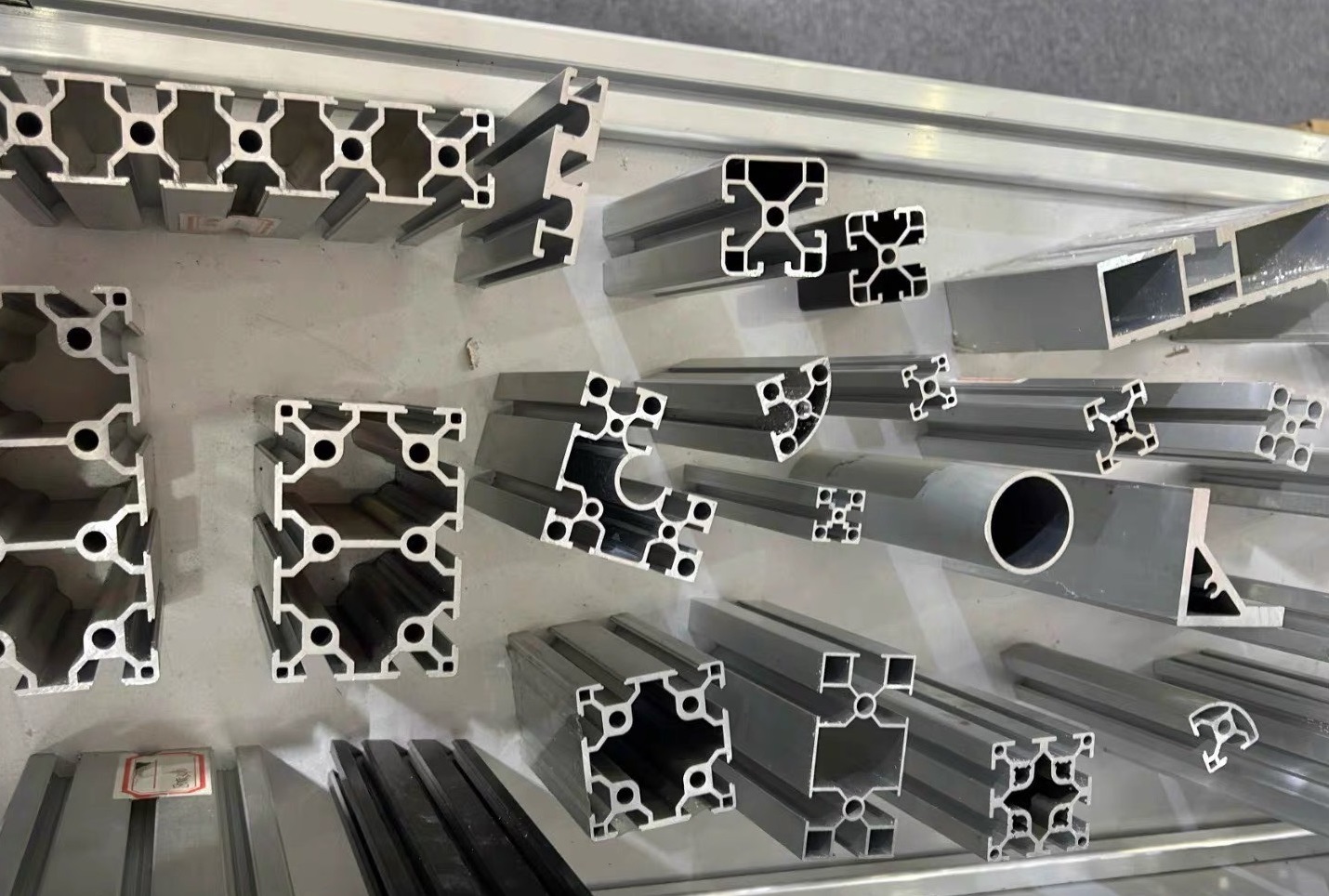

aluminium 6063 Cet alliage fait partie de la famille aluminium-magnésium-silicium (Al-Mg-Si) et est un alliage traitable thermiquement, spécialement conçu pour l'extrusion. Ses principaux atouts sont une excellente extrudabilité, un état de surface supérieur et une forte résistance à la corrosion. Après transformation, il présente un aspect uniforme et esthétique, ce qui en fait un matériau de choix pour les profilés architecturaux et les éléments décoratifs. Il est également largement utilisé dans les systèmes de charpente industrielle et les boîtiers d'équipements électroniques.

Grâce à des traitements thermiques tels que T5 et T6, le 6063 atteint un équilibre entre une résistance moyenne et une bonne formabilité, ce qui le rend particulièrement adapté à la production en grande série de profils à section transversale complexe.

1.0Pourquoi l'alliage d'aluminium 6063 est-il si populaire dans le secteur manufacturier ?

L'alliage 6063 est devenu l'un des alliages de profilés en aluminium les plus utilisés grâce à ses performances optimisées pour les applications de formage et de décoration :

- Extrudabilité : Une extrudabilité exceptionnelle permet la production de profils complexes avec une grande efficacité.

- Finition de surface : Excellente qualité de surface avec une couleur uniforme et de haute qualité après anodisation

- Résistance à la corrosion : Forte résistance à la corrosion et à l'oxydation, idéale pour les composants décoratifs et structurels extérieurs

- Soudabilité : Excellentes performances de soudage avec une déformation minimale, facilitant l'assemblage

- Rentabilité : Coût modéré, approvisionnement stable à grande échelle et valeur globale élevée

- Usinabilité : Faible difficulté de coupe et post-traitement aisé

Sa faible teneur en impuretés et sa structure métallurgique uniforme lui permettent d'atteindre un équilibre idéal entre esthétique et stabilité structurelle, ce qui le rend particulièrement adapté à des applications telles que les façades de bâtiments et les systèmes de fenêtres et de portes où l'apparence et la résistance aux intempéries sont essentielles.

2.0Propriétés mécaniques de l'alliage d'aluminium 6063

(Remarque : les valeurs spécifiques varient selon le tempérament.)

- Résistance à la traction (T6) : 210-260 MPa

- Limite d'élasticité (T6) : ~170 MPa

- Allongement : 12–18%

- Dureté : 70–85 HB

- Densité : 2,70 g/cm³

- Plage de fusion : 607–650 °C

Différences de propriétés selon le tempérament

- 6063-O : Résistance minimale (résistance à la traction ≈ 110 MPa) avec une excellente ductilité ; convient aux opérations de pliage profond, d’étirage et autres opérations de formage intensif.

- 6063-T5 : Résistance moyenne et productivité accrue grâce au vieillissement en ligne ; convient aux profilés produits en série

- 6063-T6 : Résistance maximale obtenue par vieillissement artificiel ; utilisé dans les applications exigeant des performances structurelles accrues.

3.0Composition chimique de l'alliage d'aluminium 6063

| Composition | Al 2024 | Al 7075 | Al 6061 | Al 6063 |

|---|---|---|---|---|

| Cu (%) | 3.847 | 1.276 | 0.192 | ≤0,10 |

| Mg (%) | 1.545 | 2.596 | 1.074 | 0,45–0,9 |

| Si (%) | 0.041 | 0.000 | 0.439 | 0,20–0,6 |

| Fe (%) | 0.223 | 0.329 | 0.307 | ≤0,35 |

| Mn (%) | 0.331 | 0.028 | 0.103 | ≤0,10 |

| Zn (%) | 0.017 | 5.135 | 0.105 | ≤0,10 |

| Sb (%) | 0.046 | 0.061 | 0.063 | — |

| V (%) | 0.015 | 0.011 | 0.014 | — |

| Pb (% ou ppmᵃ) | 0.024, % | 0,000 ppm | 54,451 ppm | — |

| Sn (% ou ppm) | 0.021, % | 0.013, % | 81,046 ppm | — |

| Ti (% ou ppm) | 90,791 ppm | 0.010, % | 83,090 ppm | ≤0,10 |

| Cr (% ou ppm) | 99,931 ppm | 0.279, % | 0.025, % | ≤0,10 |

| Zr (ppm) | 8.746 | 0.000 | 3.584 | — |

| Ni (ppm) | 60.653 | 48.240 | 76.797 | — |

| Al (%) | Le reste | Le reste | Le reste | Équilibre |

La composition de l'acier 6063 favorise le renforcement par précipitation de Mg₂Si, bien que le rapport Mg:Si puisse légèrement varier d'un lot à l'autre. Les faibles teneurs en fer et en cuivre contribuent de manière significative à sa qualité de surface supérieure.

4.0Applications courantes de l'alliage d'aluminium 6063

- Portes et fenêtres architecturales, profilés de murs-rideaux, ossatures de vérandas

- Profilés décoratifs intérieurs (plafonds, cloisons, plinthes)

- structures de lignes de convoyage industrielles et protections d'équipement

- Éléments de mobilier (structures de tables et de chaises, chants d'armoires)

- Profils des boîtiers électroniques et des dissipateurs thermiques

- Garnitures automobiles et barres de toit

- Structures d'exposition et cadres lumineux

5.0Comment l'alliage 6063 se compare-t-il aux autres alliages d'aluminium courants ?

| Alliage | Force | Maniabilité (Extrusion) | Soudabilité | Résistance à la corrosion | Qualité de surface | Caractéristiques principales |

| 6063 | Moyen | Excellent | Excellent | Excellent | Excellent | Alliage d'extrusion préféré avec un fort attrait décoratif |

| 6061 | Moyen–Élevé | Bien | Très bien | Excellent | Bien | Propriétés équilibrées pour les applications structurelles |

| 7075 | Très élevé | Pauvre | Pauvre | Bien | Équitable | Alliage haute résistance de qualité aérospatiale |

| 5052 | Moyen | Moyenne | Bien | Excellent | Bien | Principalement utilisé pour le traitement des feuilles et des plaques |

Le principal avantage du 6063 réside dans son extrudabilité et sa finition de surface, qui surpassent largement celles des autres alliages, ce qui le rend irremplaçable dans les applications architecturales et décoratives.

6.0Préparations clés avant usinage : contrôle des contraintes résiduelles

Les contraintes résiduelles dans les profilés extrudés en acier 6063 proviennent principalement du refroidissement après extrusion. Les sections complexes ou à parois minces sont sujettes à la déformation lors de la relaxation des contraintes pendant l'usinage. Pratiques recommandées :

- Laisser le processus de vieillissement, naturel ou artificiel, se dérouler après l'extrusion afin de réduire les contraintes internes.

- Laisser reposer les profils pendant 24 heures après l'ébauche avant la finition.

- Utilisez un serrage multipoint uniformément réparti pour éviter les contraintes localisées.

- Adoptez une approche d’« usinage symétrique » pour minimiser les forces de coupe unilatérales.

7.0Comment usiner (découper) efficacement l'alliage d'aluminium 6063

Avec une dureté inférieure et une ductilité supérieure à 6061L'acier 6063 offre une résistance à la coupe réduite, mais est plus sujet à la formation d'arêtes rapportées et à l'adhérence des outils. Pour obtenir des performances constantes, notamment lors de l'utilisation d'un outil de coupe, il est nécessaire de procéder à des coupes précises. Machine de découpe d'aluminium —Le choix des outils et les paramètres de coupe doivent être soigneusement optimisés

7.1Outils et inserts recommandés :

- Outils en carbure (de préférence) :

Fraises à 2 ou 3 dents avec un angle de coupe élevé (15°–20°) et des cannelures de copeaux élargies. - Revêtements :Le TiB₂ et le DLC offrent d'excellentes propriétés antiadhésives. Le TiN est plus sujet à l'adhérence, mais peut néanmoins être efficace pour l'usinage à faible charge ou en cycle court.

Des vitesses de coupe élevées, des lames affûtées et un refroidissement adéquat sont essentiels, notamment sur les machines automatisées. Machines de découpe d'aluminium. - Outils HSS :

Convient aux opérations légères telles que le perçage de base - Exercices :

Les géométries paraboliques des cannelures améliorent l'évacuation des copeaux et réduisent le colmatage.

7.2Paramètres de coupe recommandés (plage de référence) :

| Processus | Vitesse de coupe Vc | Débit d'alimentation | Profondeur de coupe | Remarques |

| Fraisage | 300–500 m/min | 0,05–0,2 mm/dent | 1 à 5 mm | Liquide de refroidissement/lubrifiant requis |

| Tournant | 250–400 m/min | 0,2–0,4 mm/tour | 1–3 mm | Évitez les coupes à basse vitesse |

| Forage | 80–150 m/min | 0,08–0,25 mm/tour | Ajuster au besoin | Perçage étagé + liquide de refroidissement pour trous profonds |

| Tapotement | 10–20 m/min | Pas de filetage | — | Utilisez des robinets spécifiques pour aluminium et de l'huile de taraudage. |

Ces gammes conviennent aussi bien aux réglages manuels qu'aux équipements CNC. Machines de découpe d'aluminium, garantissant une qualité d'usinage stable.

7.3Notes d'usinage :

- Refroidissement/Lubrification :

Utilisez des émulsions ou des fluides de coupe spécifiques à l'aluminium avec des additifs EP pour minimiser l'adhérence de l'outil et prolonger sa durée de vie, ce qui est particulièrement important pour les équipements de coupe d'aluminium à haut régime. - État de l'outil :

Gardez les lames affûtées et réaffûtez-les au besoin pour éviter les bavures ou la compression du matériau tendre 6063. - Méthode de découpe :

Privilégiez le fraisage en opposition pour réduire la formation de bavures et les rayures de surface. - Évitez de rester trop longtemps sur l'outil :

Ne laissez pas l'outil s'arrêter sur la surface de la pièce à usiner afin d'éviter les marques d'indentation. - Pièces à parois minces :

Utilisez des mâchoires souples, des dispositifs de fixation par le vide ou des supports supplémentaires pour éviter toute déformation pendant la découpe, en particulier lors d'un traitement à avance rapide. Machines de découpe d'aluminium.

8.0Comment souder correctement l'alliage d'aluminium 6063

Le 6063 offre une meilleure soudabilité que 6061On observe une moindre déformation dans la zone affectée thermiquement (ZAT). Cependant, la perte de résistance dans la soudure et la ZAT peut atteindre 20 à 50% (généralement autour de 30%), selon l'état thermique du matériau de base, la méthode de soudage et l'apport de chaleur. Un traitement thermique après soudage ou une conception avec compensation de résistance peut s'avérer nécessaire.

8.1Méthodes de soudage courantes

- Soudage TIG : privilégié pour un aspect de soudure précis et net avec une déformation minimale ; idéal pour les composants décoratifs

- Soudage MIG : Haute efficacité ; convient aux profilés à parois épaisses ou à la production en série

- Fils d'apport courants : ER4043 (bonne fluidité et aspect de la soudure), ER5356 (résistance supérieure)

8.2Techniques de soudage

- Préparation avant soudage : éliminer la couche d’oxyde (Al₂O₃) à l’aide d’une brosse en acier inoxydable ou d’un dégraissant chimique jusqu’à ce qu’un éclat métallique soit visible.

- Gaz de protection : argon pur (≥99,99%), 8–12 L/min

- Préchauffage : Pour une épaisseur > 8 mm, préchauffer à 100–150 °C pour éviter les fissures à froid.

- Paramètres de soudage : utiliser un courant faible et des vitesses de déplacement rapides pour minimiser la largeur de la ZAT

- Traitement après soudage : laisser refroidir naturellement ; un vieillissement T6 peut être appliqué si une résistance supérieure est requise.

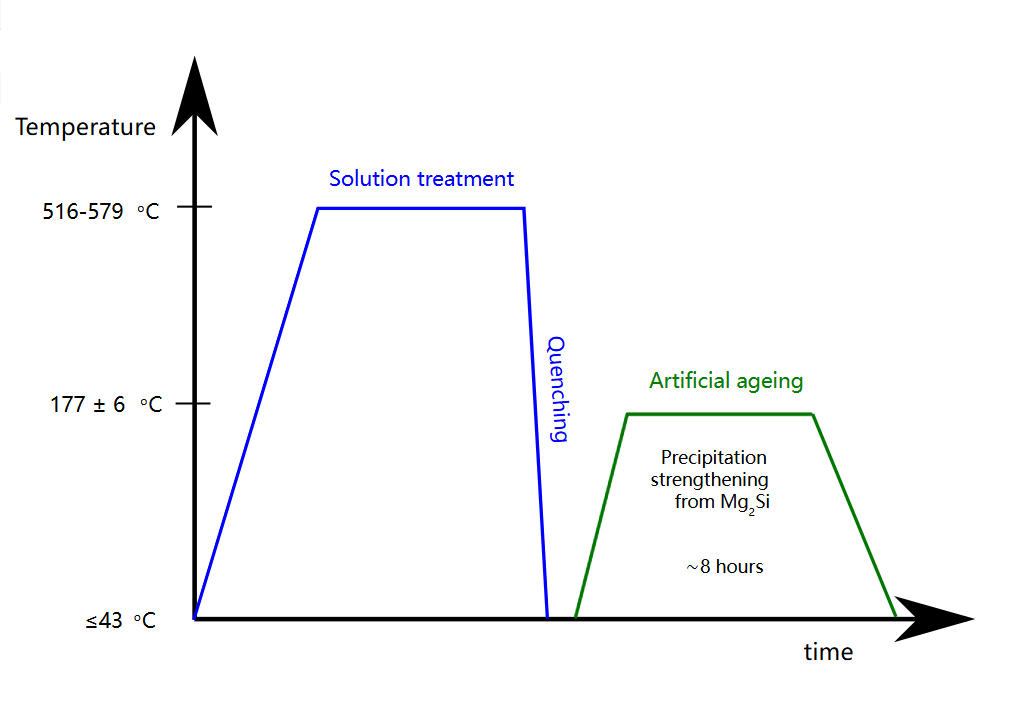

9.0Comment effectuer un traitement thermique sur un alliage d'aluminium 6063

L'objectif principal du traitement thermique du 6063 est d'optimiser la précipitation du Mg₂Si, en équilibrant la résistance et l'extrudabilité.

9.1Solution de traitement

- Température de chauffage : 530–540 °C (inférieure à 6061 pour éviter la croissance des grains)

- Temps de maintien : 1 à 2 heures selon l’épaisseur de la section

- Trempe : Tremper à l'eau à une vitesse de refroidissement ≥ 150 °C/min pour éviter une précipitation prématurée

9.2Traitement du vieillissement

- Vieillissement artificiel T6 : 170–180 °C pendant 8 à 12 heures, refroidissement à l’air

- Vieillissement en ligne T5 : température contrôlée par des cuves de refroidissement après extrusion ; 150–170 °C pendant 4 à 6 heures, haute efficacité

- Vieillissement naturel : 7 à 14 jours à température ambiante ; la résistance finale atteint environ 70 à 80 % de celle du T6, ce qui convient lorsque la haute résistance n’est pas requise.

10.0Comment garantir une qualité de surface élevée pour l'alliage d'aluminium 6063

Le 6063 est considéré comme un substrat idéal pour l'anodisation, et la qualité du traitement de surface influence directement la valeur du produit final.

10.1Traitements de surface courants

- Anodisation (incolore, colorée, électrophorétique) : la plus courante ; améliore la résistance à la corrosion et l’aspect.

- Anodisation dure : épaisseur de revêtement de 20 à 50 µm pour une meilleure résistance à l’usure dans les applications industrielles

- Sablage et brossage : permet de créer des finitions mates ou texturées et de masquer les rayures superficielles.

- Revêtement en poudre : large gamme de couleurs et forte résistance aux intempéries pour les composants extérieurs

- Polissage : Offre une finition miroir pour des usages décoratifs haut de gamme

10.2Notes sur le traitement de surface

- Le prétraitement est essentiel : dégraissage complet (nettoyant alcalin), neutralisation et polissage chimique pour éliminer la pellicule d’oxyde et les contaminants.

- Lors de l'anodisation, évitez une densité de courant excessive afin de prévenir un revêtement rugueux ou irrégulier.

- Contrôlez la température de la filière d'extrusion pour éviter les défauts de surface tels que les stries et les rayures.

- Éviter tout contact avec des substances corrosives pendant le stockage afin d'éviter toute décoloration.

11.0Foire aux questions (FAQ)

Le 6063 est-il adapté à l'extrusion de profils complexes ?

Oui. L'alliage 6063 offre d'excellentes caractéristiques d'écoulement lors de l'extrusion et permet la réalisation de parois minces (jusqu'à moins de 1,2 mm dans certains procédés). L'épaisseur et la complexité finales de la paroi dépendent de la géométrie du profil, de la conception de la filière et des conditions d'extrusion, ce qui en fait l'un des meilleurs alliages pour les profils complexes.

Quel alliage s'anodise le mieux : le 6063 ou le 6061 ?

L'acier 6063 offre de meilleures performances. Sa faible teneur en fer et en cuivre permet d'obtenir une couche d'oxyde plus uniforme, une coloration homogène et une brillance de surface supérieure, notamment pour les finitions décoratives claires.

Quelle est la principale différence entre les états de trempe T5 et T6 de l'acier 6063 ?

- T5 : Vieillissement en ligne, productivité élevée, coût réduit, résistance moyenne (traction ≈ 210 MPa) ; convient aux profilés de portes et fenêtres standard.

- T6 : Vieillissement artificiel, résistance accrue (traction ≈ 260 MPa), déformation réduite ; idéal pour les applications structurelles ou les composants critiques en termes de résistance.

Comment éviter le collage des outils lors de l'usinage de l'acier 6063 ?

Privilégier une vitesse de coupe élevée + un refroidissement suffisant + des outils affûtés : vitesse de coupe ≥ 300 m/min, fluide de coupe spécifique à l’aluminium, outils régulièrement affûtés et éviter l’usinage à basse vitesse et à charge élevée.

Le composé 6063 peut-il être utilisé en extérieur ?

Oui. Sa résistance à la corrosion, associée à une protection anodisée, lui confère une durabilité exceptionnelle pendant de nombreuses années. En milieu côtier ou fortement pollué, une protection supplémentaire ou un entretien périodique est recommandé.

Référence

https://en.wikipedia.org/wiki/6063_aluminium_alloy

https://www.gabrian.com/6063-aluminum-properties/

https://www.metalexchange.com/press/6063-aluminum