- 1.0Classification des fixations : types et adaptations fonctionnelles

- 2.0Comment les matériaux de fixation et les traitements de surface améliorent les performances

- 3.0Fabrication des fixations : principaux processus de production

- 4.0Applications industrielles des fixations

- 5.0Analyse des défaillances et contrôle qualité des fixations

- 6.0Normes de sélection et d'installation des fixations

- 7.0Foire aux questions (FAQ)

- 8.0Conclusion

1.0Classification des fixations : types et adaptations fonctionnelles

1.1Fixations filetées : le type de connexion standardisé

Les fixations filetées sont conçues selon le principe du mouvement hélicoïdal, où l'engagement précis entre les filetages internes et externes produit l'effet de serrage. Représentant plus de 751 TP3T du marché mondial des fixations, elles regroupent plusieurs grandes catégories :

Boulons:

- Structure de base : Composées d'une tête et d'une tige filetée, elles sont généralement utilisées avec des écrous. Elles sont classées par classes de résistance telles que 4,8, 8,8, 10,9 et 12,9. Les classes supérieures à 8,8 correspondent à des boulons haute résistance utilisés dans les applications lourdes.

- Types et applications courants :

- Boulon à tête hexagonale : doté d'une tête hexagonale et d'un filetage complet ou partiel, les boulons de classe 8.8 sont largement utilisés pour les assemblages de structures en acier, tandis que les boulons de classe 12.9, dotés d'une résistance à la traction supérieure, conviennent aux blocs moteurs et autres assemblages soumis à de fortes charges.

- Boulon de carrosserie : Conçu avec une tête ronde et un collet carré sous la tête, il se verrouille dans le matériau lors de l'installation pour empêcher toute rotation. Idéal pour la fixation des structures en bois et des ferrures métalliques.

- Boulon à bride : Intègre une bride circulaire avec des dentelures sous la tête pour une répartition uniforme de la charge sans rondelle. Couramment utilisé dans les châssis et les systèmes de tuyauterie automobiles, il réduit le desserrage dû aux vibrations jusqu'à 50%.

- Goujons et boulons en U : les goujons sont utilisés pour connecter des plaques épaisses ou ancrer des bases de machines, tandis que les boulons en U sont conçus pour serrer des pièces cylindriques telles que des tuyaux et des tubes.

Vis:

- Caractéristiques principales : Contrairement aux boulons, les vis ne nécessitent pas d'écrou et peuvent être vissées directement dans des trous filetés ou autotaraudeurs. Elles comptent parmi les fixations les plus utilisées dans l'industrie manufacturière.

- Types et applications courants :

- Vis autotaraudeuse : Dotée d'un filetage triangulaire pointu qui coupe ses propres filetages d'accouplement dans des matériaux tels que le plastique ou les tôles d'acier minces, idéales pour les assemblages légers.

- Vis à métaux : Entièrement filetées et utilisées avec des trous prétaraudés. Par exemple, les vis à métaux à tête cylindrique bombée M2,5 sont couramment utilisées pour la fixation de circuits imprimés, avec un couple de serrage limité à 0,8–1,2 N·m pour éviter tout dommage.

- Vis à tête creuse : intègre une douille hexagonale encastrée pour une application à couple élevé dans des espaces confinés tels que les moules et les machines de précision.

- Vis à usage spécial : Comprend les vis inviolables et à contrôle thermique utilisées dans les systèmes de sécurité et les boîtiers électriques.

Goujons, écrous et rondelles :

- Goujons : composants sans tête, filetés aux deux extrémités. Parmi les variantes, on trouve des goujons entièrement filetés pour les assemblages de plaques épaisses et des goujons à double extrémité de même longueur pour l'ancrage de la base. Pour les environnements à haute température, des matériaux comme l'alliage GH4169 sont utilisés pour une résistance supérieure au fluage.

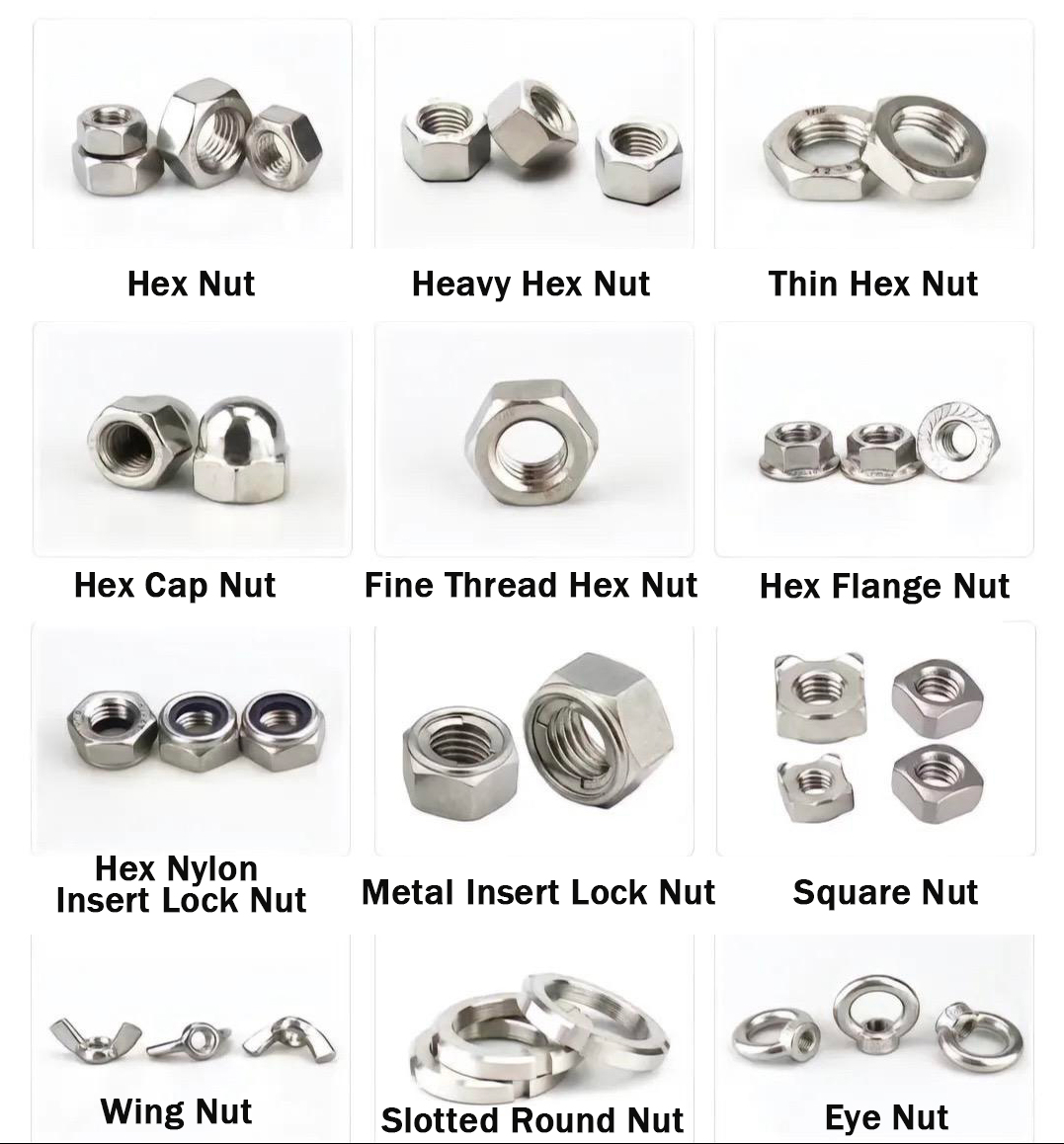

- Écrous : S'engagent dans les boulons grâce à leur filetage interne. Leurs performances de blocage incluent les écrous hexagonaux, les contre-écrous à insert nylon (résistant jusqu'à 30 000 cycles de vibration sans desserrage) et les écrous borgnes (offrant à la fois protection et esthétique).

- Rondelles : Composants complémentaires avec des fonctions clés :

- Rondelle plate : répartit la charge du boulon sur une surface plus large (jusqu'à cinq fois la surface de contact), protégeant ainsi les revêtements et empêchant les indentations.

- Rondelle élastique : Fournit une précharge continue grâce à une déformation élastique, résistant au desserrage sous l'effet des vibrations.

- Rondelle d'étanchéité : Fabriquée en caoutchouc ou en PTFE, elle assure l'étanchéité des fluides dans les raccords à bride et fonctionne sur une plage de température de –200°C à 300°C.

- Rondelle de blocage : maintient l'étanchéité même en cas de frottement ou de vibration, adaptée aux applications de précision et de haute stabilité.

1.2Fixations non filetées : options de connexion permanentes et spécialisées

Les fixations non filetées reposent sur la déformation mécanique ou l'emboîtement physique plutôt que sur le filetage, ce qui les rend adaptées aux assemblages permanents ou à espace restreint. Les principales catégories comprennent :

Clous et rivets :

- Clous : Connecteurs de base pour le bois et les matériaux légers. Types courants :

- Clous ronds courants : fabriqués en acier à faible teneur en carbone, diamètre 1–6 mm, longueur 10–200 mm.

- Clous à poudre : peuvent être enfoncés instantanément dans le béton ou l'acier, améliorant ainsi jusqu'à quatre fois l'efficacité de la charpente dans la construction.

- Clous spéciaux : tels que des clous étanches ou filetés, conçus pour des exigences environnementales spécifiques.

- Rivets : ils créent des assemblages par déformation de la tige lors de la pose. Types :

- Rivets solides : fournissent des joints solides et inviolables, adaptés aux structures sujettes aux vibrations ou aux chocs.

- Rivets aveugles (rivets POP) : permettent une installation d'un seul côté, utilisés dans les intérieurs automobiles et les boîtiers électroniques.

- Rivets à brides larges : équipés de brides surdimensionnées pour une meilleure répartition de la charge et un assemblage plus rapide.

Broches et ancres :

- Goupilles : Fabriquées avec une tolérance IT6–IT8, garantissant une précision d'assemblage de 0,01 mm. Types :

- Goupilles cylindriques : Maintiennent un alignement exact entre les composants.

- Goupilles à ressort : fabriquées en acier à ressort pour compenser le désalignement des trous.

- Goupilles de cisaillement : conçues pour se briser sous l'effet d'une surcharge, protégeant ainsi les structures primaires.

- Ancrages : utilisés pour fixer des composants sur des substrats en béton ou en maçonnerie.

- Ancrages mécaniques : inclure les ancrages à expansion, à contre-dépouille et à vis. La profondeur d'installation doit être calculée en fonction de la résistance du substrat.

- Ancrages chimiques : Combinez des tiges filetées avec des capsules de résine ; après durcissement, la liaison offre une résistance à l'arrachement jusqu'à 30% supérieure à celle des ancrages mécaniques, idéale pour le renforcement sismique des bâtiments.

- Clips et colliers : circlips, bagues de retenue, clips en E et colliers de serrage offrent une fixation temporaire ou semi-permanente efficace pour les applications automobiles et électroniques. Leurs avantages incluent une installation rapide, un démontage facile et un positionnement fiable.

2.0Comment les matériaux de fixation et les traitements de surface améliorent les performances

2.1Principes fondamentaux de la sélection des matériaux

Les matériaux de fixation doivent concilier robustesse, résistance à la corrosion, fabricabilité et rentabilité. Le choix des matériaux varie selon l'environnement d'application spécifique :

Matériaux en acier : l’option la plus rentable et la plus utilisée.

- Acier à faible teneur en carbone : utilisé pour les boulons à usage général de grade inférieur à 4,8.

- Acier à teneur moyenne en carbone : trempé et revenu pour produire des boulons de grade 8.8 pour applications structurelles.

- Acier allié (par exemple, 40CrNiMoA) : permet la production de boulons à haute résistance de grade 12.9 pour les environnements à usage intensif et à fortes contraintes.

- Acier inoxydable : la nuance 304/A2 offre une résistance fiable à la corrosion dans les environnements neutres, tandis que la nuance 316/A4, alliée au molybdène, offre une résistance améliorée à l'eau de mer, adaptée aux navires et aux plates-formes offshore.

Métaux non ferreux :

- Alliages d'aluminium (par exemple, 7075) : privilégiés dans l'ingénierie aérospatiale pour la réduction de poids.

- Alliages de titane (par exemple, TC4) : offrent une résistance à la corrosion et une biocompatibilité exceptionnelles, utilisés dans les moteurs d'avion et les implants médicaux.

- Alliages de cuivre : le laiton (H62) est idéal pour les applications de conductivité électrique, tandis que le bronze (QAl9-4) fonctionne bien dans les assemblages résistants à l'usure.

- Matériaux non métalliques : Les plastiques techniques tels que le nylon 66 (pour l'isolation électrique) et le PTFE (pour la protection contre la corrosion chimique) sont largement utilisés. Les composites renforcés de fibres de carbone offrent des avantages considérables en termes de légèreté pour les drones avancés et les véhicules à énergies nouvelles.

Aciers spécialement traités :

- Acier électro-galvanisé : Conçu pour les applications intérieures, offrant une protection de base contre la corrosion.

- Acier galvanisé à chaud : Fournit un revêtement de zinc plus épais et une résistance à la corrosion jusqu'à trois fois supérieure, adapté aux environnements extérieurs.

- Acier nickelé et chromé : Offre une finition de surface polie et décorative, idéale pour les composants visibles ou esthétiques.

2.2Procédés de traitement de surface : la clé de l'amélioration des performances

Les traitements de surface améliorent considérablement la durabilité, la résistance à la corrosion et la fiabilité mécanique des fixations dans diverses conditions de service.

Traitements anticorrosion :

- Galvanisation électrique : épaisseur de revêtement de 5 à 15 μm, option économique pour une utilisation en intérieur.

- Galvanisation à chaud : épaisseur du revêtement de 50 à 100 μm, offrant une résistance à la corrosion trois fois supérieure à celle de la galvanoplastie ; norme pour les structures extérieures en acier.

- Revêtement Dacromet : Film zinc-chrome de 6 à 8 μm d'épaisseur, offrant plus de 500 heures de résistance au brouillard salin sans risque de fragilisation par l'hydrogène ; idéal pour les boulons à haute résistance.

- Phosphatation : crée une couche de conversion de phosphate qui améliore l'adhérence de la peinture ; couramment appliquée aux fixations des châssis automobiles.

- Traitements fonctionnels :

- Nitruration : forme une couche de diffusion d'azote durcie sur la surface du filetage avec une dureté supérieure à HV800, améliorant la résistance à l'usure et prolongeant la durée de vie des fixations de 2 à 3 fois.

- Revêtement lubrifiant : l'application de bisulfure de molybdène ou de PTFE sur les filetages réduit le couple de serrage et empêche le grippage, en particulier pour les fixations en acier inoxydable.

- Oxydation noire : produit un mince film d'oxyde ferreux qui offre une légère protection contre la corrosion et un aspect décoratif sombre, souvent utilisé sur les manches d'outils et les surfaces de quincaillerie.

3.0Fabrication des fixations : principaux processus de production

3.1Procédés de formage du plastique : la méthode courante pour la production de masse

- Forgeage à froid : Réalisé à température ambiante, ce procédé déforme les ébauches métalliques sous haute pression par une séquence de découpe, de frappe et de filetage. Le flux continu de grains métalliques améliore la résistance à la traction de 15 à 20% par rapport aux pièces usinées, tandis que l'utilisation de matière dépasse 95%. Le forgeage à froid est idéal pour les boulons et vis de diamètre inférieur à M16, permettant des capacités de production allant jusqu'à 100 000 pièces par heure et par ligne. Avant le forgeage, les ébauches doivent subir un recuit de sphéroïdisation afin de réduire leur dureté et d'améliorer leur formabilité.

- Forgeage à chaud : Ce procédé consiste à chauffer des billettes métalliques à une température de 1 100 à 1 250 °C (au-dessus de la température de recristallisation de l’acier), puis à les façonner sous pression. Cette méthode convient aux fixations de grand diamètre (M20 et plus) ou à haute résistance, permettant la formation de têtes aux géométries complexes. Un refroidissement contrôlé est essentiel pour éviter la formation de gros grains, et une trempe et un revenu ultérieurs sont nécessaires pour restaurer des propriétés mécaniques optimales.

3.2Technologies d'usinage et de fabrication avancées

- Procédé d'usinage : Réalisé sur tours et fraiseuses, il implique tournage → fraisage → filetage (par enlèvement de copeaux ou par roulage). Il offre une grande flexibilité et une grande précision, ce qui le rend idéal pour les fixations non standard ou personnalisées (par exemple, les boulons à tête spéciale). Cependant, en raison de sa faible efficacité matérielle et de sa faible vitesse d'usinage, il est généralement réservé aux applications de petites séries ou de haute précision, telles que les fixations filetées de qualité aéronautique nécessitant des tolérances dimensionnelles de ± 0,005 mm.

- Technologies avancées :

- Impression 3D : Permet la fabrication intégrée de fixations aux géométries complexes. Par exemple, les protections de boulons imprimées en 3D en polyuréthane thermoplastique (TPU) développées pour le champ pétrolifère de Jiangsu ont permis de réduire les taux de corrosion des boulons extérieurs de 85% à moins de 10%.

- Roulage de filets : Utilise une rouleuse de filets pour déformer plastiquement des ébauches métalliques à température ambiante. Le contrôle de la vitesse, de l'avance et de la pression du rouleau permet de réaliser des filetages avec une tolérance IT6 et une rugosité de surface inférieure à Ra0,8 µm. Les fixations filetées MJ de qualité aéronautique produites par ce procédé atteignent une durée de vie en fatigue supérieure à 130 000 cycles, dépassant largement la durée de vie typique des composants à filetage coupé (50 000 cycles).

4.0Applications industrielles des fixations

4.1Équipements aérospatiaux et nouvelles énergies

- Secteur aérospatial : Les fixations utilisées dans les applications aérospatiales exigent une précision extrême et une conception légère, où chaque gramme compte. La dernière génération de fixations à filetage MJ utilise le superalliage à base de nickel GH4169 ou l'alliage de titane TC4, atteignant des résistances à la traction respectives de 1 300 à 1 550 MPa et de 1 100 à 1 250 MPa. Associés à des écrous autobloquants, ces boulons peuvent supporter jusqu'à 30 000 cycles de vibration sans se desserrer. Chaque fixation est soumise à des tests de résistance au brouillard salin de 720 heures et à des tests de résistance aux champignons de 30 jours, garantissant ainsi sa fiabilité dans des conditions environnementales extrêmes.

Nouveaux équipements énergétiques :

- Énergie éolienne : Les boulons de fixation des pylônes sont généralement fabriqués en acier allié haute résistance de classe 10.9 avec revêtement Dacromet, conçu pour une durée de vie de 20 ans. Les installations éoliennes offshore nécessitent un revêtement fluorocarboné supplémentaire pour une résistance au brouillard salin supérieure à 1 000 heures.

- Photovoltaïque : Les fixations des systèmes de montage sont généralement fabriquées en acier inoxydable 316 ou en acier au carbone galvanisé à chaud, et équipées de rondelles frein pour éviter le desserrage dû à la dilatation et à la contraction thermiques. Dans les systèmes de suivi solaire, les fixations autolubrifiantes sont privilégiées pour réduire les frottements et la fréquence d'entretien.

4.2Ingénierie de la fabrication et de la construction automobiles

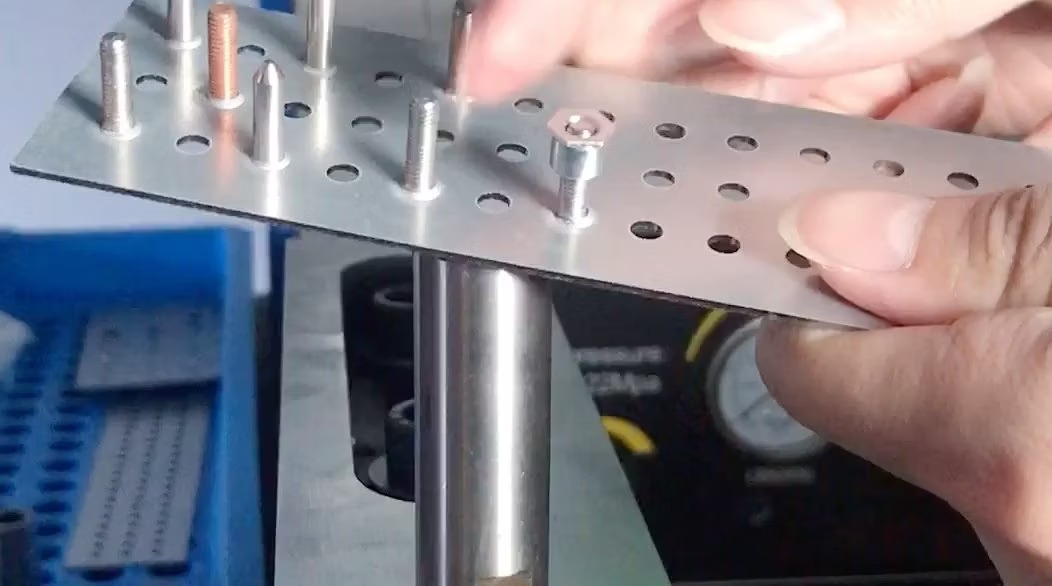

- Industrie automobile : Une voiture particulière contient généralement 2 000 à 3 000 éléments de fixation. Les boulons de culasse en acier allié de nuance 12.9 sont serrés selon la méthode couple-angle pour garantir une étanchéité optimale. Sur les chaînes de montage automatisées, les machines d'insertion d'éléments de fixation jouent un rôle essentiel : équipées de systèmes de positionnement guidé par vision et d'unités de serrage servocommandées, chaque unité peut assembler 1 200 à 1 500 éléments de fixation par heure, réduisant ainsi considérablement les coûts de main-d'œuvre et les erreurs d'assemblage. Ces systèmes sont largement utilisés pour les panneaux de porte et les boîtiers de batteries de véhicules électriques.

- Ingénierie de la construction : Les structures en acier de grande hauteur utilisent des boulons M24 de grade 10.9, capables de résister à une force de traction de 150 kN. Pour les ponts de grande envergure, comme celui du Yangtze, les boulons d'ancrage sont fabriqués en alliage d'acier résistant à la corrosion, avec une profondeur d'ancrage supérieure à 25 fois le diamètre du boulon pour garantir une excellente résistance à l'arrachement.

5.0Analyse des défaillances et contrôle qualité des fixations

5.1Modes de défaillance courants et causes profondes

5.2Analyse des défaillances et contrôle qualité

5.3Tendances de développement intelligent des fixations

6.0Normes de sélection et d'installation des fixations

6.1Facteurs clés pour la sélection des fixations scientifiques

6.2Normes clés d'installation et de fonctionnement

7.0Foire aux questions (FAQ)

- Que signifie le degré de résistance d’une fixation ?

- La classe de résistance est représentée par deux chiffres. Par exemple, la classe 8.8 correspond à une résistance nominale à la traction ≥ 800 MPa et à un coefficient d'élasticité ≥ 0,8, soit une limite d'élasticité ≥ 640 MPa.

- Comment éviter la corrosion galvanique entre les éléments de fixation ?

- Il existe trois méthodes principales :

- Utiliser des éléments de fixation fabriqués à partir de matériaux ayant des potentiels d’électrode similaires.

- Installer des rondelles isolantes entre des métaux différents.

- Appliquer une protection cathodique ou des revêtements anticorrosion sur les fixations.

- Quelle est la principale différence entre un boulon et une vis ?

- Un boulon nécessite un écrou pour son assemblage et convient aux assemblages porteurs démontables. Une vis, quant à elle, est vissée directement dans un trou taraudé et ne nécessite pas d'écrou, ce qui la rend idéale pour les assemblages légers ou fixes.

- Pourquoi les boulons à haute résistance nécessitent-ils un traitement de déshydrogénation ?

- Lors du nettoyage à l'acide et de la galvanoplastie, les boulons à haute résistance peuvent absorber des atomes d'hydrogène accumulés aux zones de concentration de contraintes, entraînant une fragilisation par l'hydrogène. Le traitement de déshydrogénation élimine ces atomes, prévenant ainsi toute défaillance prématurée.

- Qu'est-ce qui différencie les boulons intelligents des boulons traditionnels ?

- Les boulons intelligents intègrent des modules de détection et de communication, permettant la surveillance et la transmission en temps réel des données de précharge et de contrainte. Ils transforment la fixation, support de charge passif, en élément de détection actif, jouant ainsi un rôle clé dans l'Internet industriel des objets (IIoT).

- Comment choisir les rondelles dans les raccords à bride ?

- Le choix dépend de la température, de la pression et des propriétés chimiques du milieu :

- Basse pression/température → Joint en caoutchouc

- Pression/température moyenne → Joint en caoutchouc amiante

- Haute pression/température → Joint spiralé métallique

- Quelles sont les différences visuelles entre la fracture par fatigue et la fracture fragile dans les fixations ?

- Fracture de fatigue : présente des stries et des origines de fatigue visibles avec une apparence gris bleuté.

- Fracture fragile : présente une surface cristalline plane avec une déformation plastique minimale.

- Quels sont les avantages et les limites des fixations imprimées en 3D ?

- Avantages : Permet des géométries complexes, des conceptions personnalisées et une utilisation élevée des matériaux.

- Limitations : coût plus élevé, efficacité de production moindre et finition de surface nécessitant souvent un post-traitement.

- Quels sont les avantages et les applications des machines d’insertion automatique de fixations ?

- Son principal avantage réside dans son haut niveau d'automatisation. Grâce au positionnement visuel et à la servocommande, la machine assure une alimentation, un alignement et un serrage précis. Elle peut assembler entre 1 200 et 1 500 fixations par heure, réduisant ainsi considérablement les erreurs de main-d'œuvre. Parmi les applications courantes, on trouve la fabrication automobile, notamment pour les panneaux de porte et les boîtiers de batteries.

8.0Conclusion

Les fixations constituent le fondement microscopique de l'industrie moderne, évoluant des simples connecteurs aux composants de détection intelligents des systèmes de fabrication intelligents. Des rivets en bronze issus d'un savoir-faire ancestral aux boulons intelligents de qualité aérospatiale, chaque avancée technologique a permis d'atteindre de nouveaux niveaux de performance et de fiabilité des équipements.

Dans la fabrication de pointe, les fixations constituent des indicateurs clés de la capacité industrielle. Par exemple, les fixations aéronautiques à filetage MJ atteignent désormais des durées de vie en fatigue supérieures à 130 000 cycles, tandis que les boulons intelligents passifs sans fil assurent une surveillance fiable dans des environnements extrêmes. L'impression 3D permet également des procédés de production personnalisés et légers.

D'un point de vue technique, la conception et l'application des fixations forment un écosystème technique complet : la sélection scientifique pose les bases, la fabrication de précision garantit la qualité, l'installation standardisée garantit la stabilité et l'analyse des défaillances favorise l'amélioration continue.

À l’avenir, avec l’intégration continue de la détection intelligente, des matériaux verts et des technologies légères, les fixations ne seront plus de simples éléments de connexion : elles agiront comme les « terminaux nerveux » de la fabrication intelligente, connectant non seulement les structures, mais aussi les données et l’intelligence de l’ère de l’Industrie 4.0.

Référence

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?