- 1.0Quels sont les éléments de coupe dans la découpe des métaux ?

- 2.0Classification des surfaces des pièces lors des opérations de coupe

- 3.0Que sont l'alimentation et le taux d'alimentation ?

- 4.0Qu'est-ce que la profondeur de coupe ?

- 5.0Conclusion : Pourquoi il est important de comprendre la couche de coupe

- 6.0FAQ : Foire aux questions sur la découpe des métaux

Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Machines de découpe laser de tubes, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Pour bien comprendre le processus de découpe des métaux, il est essentiel de l'analyser sous trois angles clés : éléments de coupe, paramètres de coupe et géométrie de la couche de coupe.

1.0Quels sont les éléments de coupe dans la découpe des métaux ?

La coupe des métaux désigne un procédé d'usinage dans lequel un outil de coupe applique un mouvement de coupe sur une pièce à usiner, sur une machine-outil, ce qui entraîne l'enlèvement de matière sous forme de copeaux. Les machines-outils typiques comprennent les tours, les fraiseuses, les perceuses et les aléseuses.

Les éléments de base de la découpe des métaux comprennent principalement :

- Mouvement de coupe : y compris le mouvement principal et le mouvement d'avance (par exemple, la rotation de la pièce est le mouvement principal sur un tour, tandis que la rotation de l'outil est le mouvement principal sur une fraiseuse ou une perceuse).

- paramètres de coupe

- Couche de découpe et ses paramètres géométriques

Ces éléments déterminent collectivement l'efficacité de coupe, la précision d'usinage et la durée de vie de l'outil.

Résumé: Les éléments de coupe constituent le fondement théorique de l'analyse du processus de coupe, de la sélection des paramètres de coupe et de l'optimisation des stratégies d'usinage pour différents types de machines-outils.

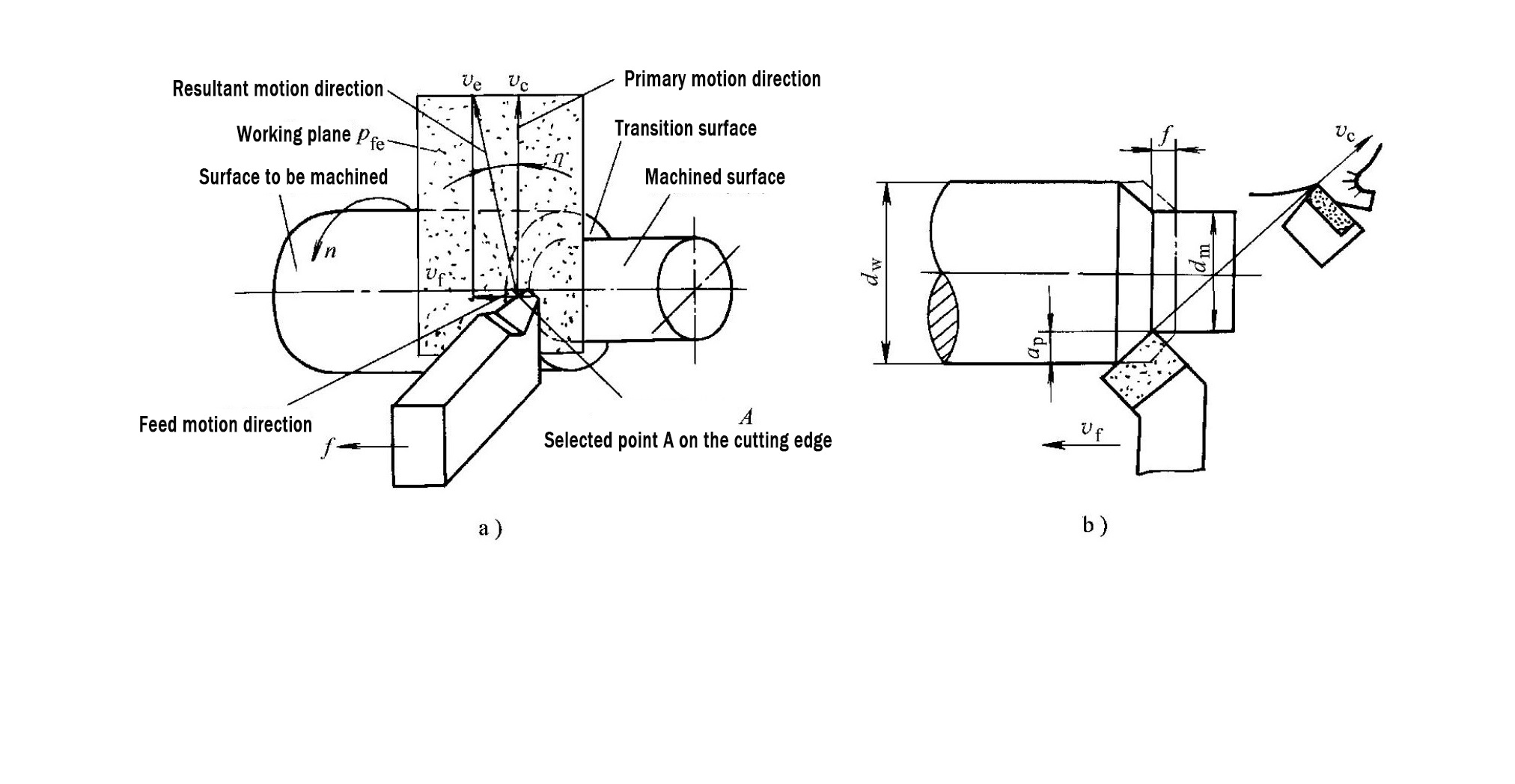

2.0Classification des surfaces des pièces lors des opérations de coupe

Lors de l'usinage, la surface de la pièce n'est pas statique mais évolue continuellement à mesure que la matière est enlevée. Ce phénomène est commun à toutes les opérations d'usinage des métaux, et les surfaces sont généralement classées en trois catégories :

- Surface usinée : la surface déjà usinée par l'outil, formant les dimensions finales ou intermédiaires de la pièce

- Surface à usiner : la surface qui n'a pas encore été coupée et qui sera enlevée par la couche de coupe suivante

- Surface de transition : la surface actuellement formée par le tranchant, qui sera encore enlevée lors de la prochaine passe de coupe ou révolution

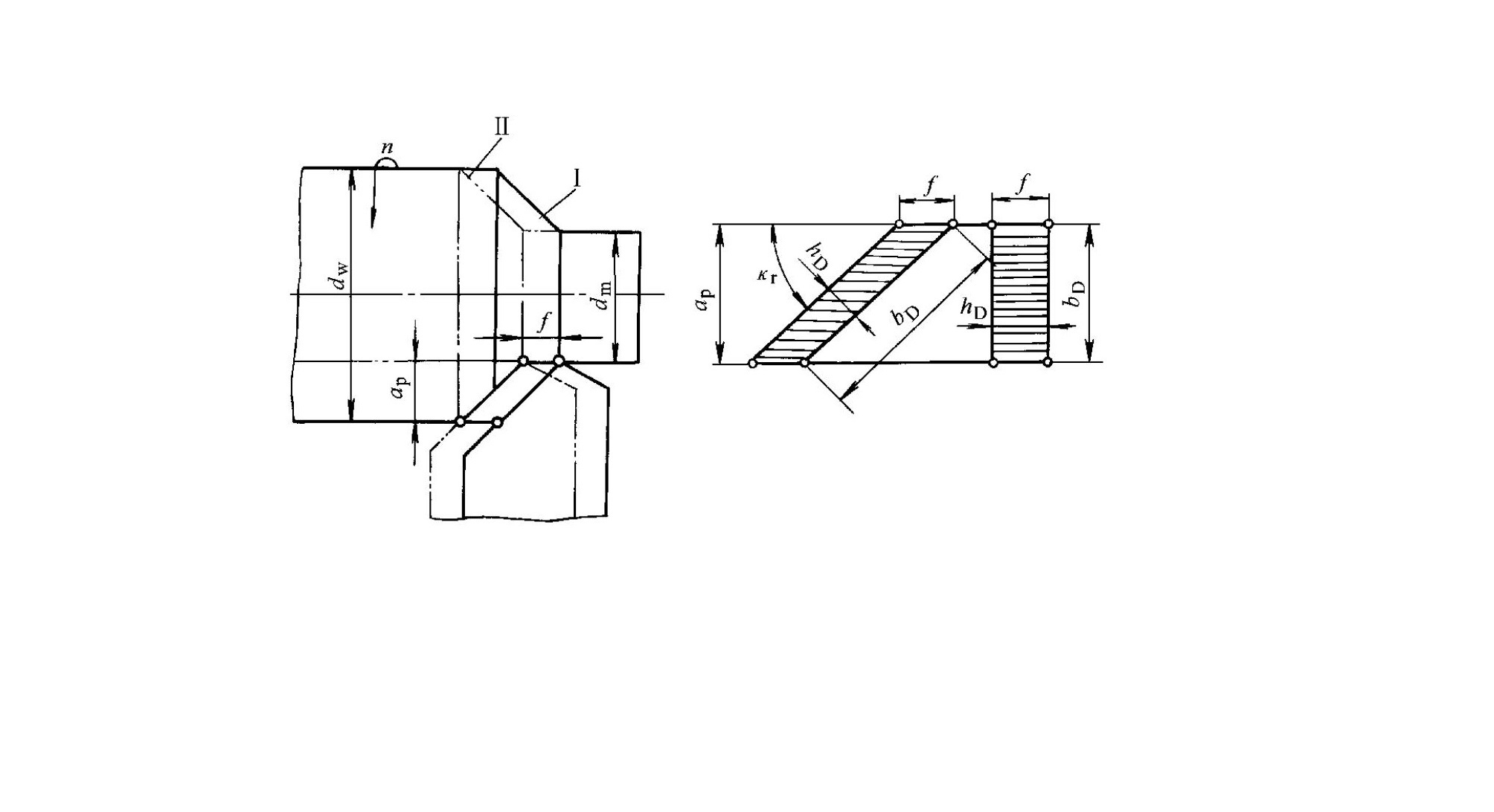

Résumé: La couche de coupe se situe entre la surface à usiner et la surface usinée, tandis que la surface de transition fait office d'interface dynamique reliant les deux.

3.0Que sont l'alimentation et le taux d'alimentation ?

3.1Alimentation

L’avance désigne le déplacement de l’outil par rapport à la pièce dans le sens d’avance et reflète la « densité » d’enlèvement de matière lors de la coupe. Sa définition varie légèrement selon le type de machine :

- Avance par tour :

$$

f \text{ (mm/r)}

$$

Principalement utilisé pour les tours et les aléseuses.

- Alimentation par dent :

$$

f_z \text{ (mm/dent)}

$$

Commonly used for multi-tooth tools on milling machines, machines de forage, and reamers.

Par exemple, lors du tournage extérieur sur un tour, l'avance

$$

f

$$

représente la distance axiale parcourue par l'outil lors d'une révolution complète de la pièce.

3.2Débit d'alimentation

La vitesse d'avance est la vitesse instantanée du point sélectionné sur le tranchant par rapport à la pièce dans le sens d'avance et est exprimée en mm/min.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Où:

– \(v_f\) est le débit d'avance

– \(f\) est l'avance par tour

– \(f_z\) est l'avance par dent

– \(n\) est la vitesse de rotation de la broche (tr/min)

– \(z\) est le nombre de dents coupantes

Interprétation technique : Lorsque les autres conditions restent inchangées, l'augmentation de l'avance accroît l'épaisseur de la couche de coupe, ce qui entraîne des forces de coupe plus élevées et une charge d'outil plus importante.

4.0Qu'est-ce que la profondeur de coupe ?

La profondeur de passe désigne la profondeur de coupe mesurée à partir d'un point sélectionné sur l'arête de coupe, perpendiculairement au plan de travail. Son unité est le millimètre (mm), et sa définition dépend du procédé d'usinage.

4.1méthodes de calcul courantes

- Tournage extérieur sur un tour :

$$

a_p = \frac{d_w – d_m}{2}

$$

- Opérations de forage :

La même formule s'applique, avec (d_w) et (d_m) intervertis. - Fraisage :

La profondeur de coupe est généralement définie comme la profondeur d'engagement verticale de l'outil par rapport à la pièce à usiner. - Découpe de feuilles :

La profondeur de coupe correspond à l'épaisseur de la tôle découpée en une seule passe.

Où:

– \(a_p\) est la profondeur de coupe

– \(d_w\) est le diamètre de la surface à usiner

– \(d_m\) est le diamètre de la surface usinée

Interprétation technique : En ébauche, l'augmentation

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Conclusion : Pourquoi il est important de comprendre la couche de coupe

Les paramètres de coupe déterminent la géométrie de la couche de coupe, et ces paramètres influencent directement les performances d'usinage globales des équipements de travail des métaux.

Les principaux effets comprennent l'intensité de la force de coupe, la température de coupe, l'usure et la durée de vie de l'outil, ainsi que la qualité de la surface usinée.

Le choix rationnel des paramètres de coupe doit reposer sur une compréhension claire des caractéristiques fondamentales de la couche de coupe.

6.0FAQ : Foire aux questions sur la découpe des métaux

Q1 : Quel paramètre de coupe a le plus grand impact sur la durée de vie de l'outil ?

A: La vitesse de coupe a l'influence la plus significative sur la durée de vie de l'outil car elle affecte directement la température de coupe et les mécanismes d'usure.

$$

v_c = \frac{\pi dn}{1000}

$$

Q2 : L’augmentation de l’avance peut-elle toujours améliorer l’efficacité d’usinage ?

R : Non. Bien qu'une avance plus élevée augmente le taux d'enlèvement de matière, elle augmente également la force de coupe et la charge de l'outil, ce qui peut réduire la durée de vie de l'outil ou la qualité de surface.

Q3 : Comment les paramètres de la couche de coupe affectent-ils la finition de surface ?

A : Une épaisseur de couche de coupe plus importante augmente généralement la force de coupe et les vibrations, ce qui peut dégrader la finition de surface. Optimisation

$$

f et a_p

$$

permet d'équilibrer efficacité et qualité de surface.