- 1.0Qu'est-ce que le laminage de plaques ?

- 2.0Aperçu des techniques de laminage des plaques : méthodes et applications

- 3.0Procédé de laminage des tôles : guide étape par étape pour le pliage des métaux

- 4.0Trois étapes clés du laminage des plaques : pré-cintrage, laminage et post-cintrage

- 5.0Procédé de laminage de plaques à 3 rouleaux : opération à simple pincement

- 6.0Procédé de laminage de plaques à 4 rouleaux

- 7.0Techniques clés pour le laminage de plaques moyennes et épaisses

1.0Qu'est-ce que le laminage de plaques ?

Le laminage de tôles est un procédé de formage des métaux qui permet de façonner des tôles plates en profils cylindriques, coniques, elliptiques ou autres courbes. Ce procédé consiste à faire passer la tôle entre une série de rouleaux qui appliquent une pression continue et contrôlée, courbant progressivement le matériau jusqu'à obtenir la géométrie souhaitée.

Ce procédé est largement utilisé dans la fabrication d'appareils sous pression, d'oléoducs et de gazoducs, de coques de navires, de poutres et de colonnes structurelles, ainsi que de carters d'équipements industriels. Reconnu pour son efficacité, sa régularité et sa capacité de formage, le laminage de tôles est une méthode privilégiée dans de nombreuses applications de fabrication lourde.

1.1Types courants de machines à rouler les tôles

| Taper | Fonctionnalités et applications |

| Rouleaux de plaques de type pyramidal | Conception simple, adaptée au laminage standard de plaques d'épaisseur moyenne |

| Symétrique à trois rouleaux | Largement utilisé pour les besoins industriels généraux ; offre un équilibre entre coût et performance |

| Rouleaux de plaques à quatre rouleaux | Précision supérieure ; permet un pré-cintrage et un laminage automatisés en un seul passage |

| Machines à rouler les plaques CNC | Idéal pour les travaux répétables à volume élevé ; permet un contrôle programmable |

Lectures recommandées :Qu'est-ce qu'une rouleuse à tôles ? Principe de fonctionnement et applications

1.2Avantages du laminage de plaques

- Production efficace

Le laminage automatisé offre des résultats plus rapides et plus cohérents que le formage manuel. - Économies de matériaux

Réduit les déchets et préserve l'intégrité et la continuité des matériaux - Compatibilité des matériaux polyvalents

Fonctionne avec l'acier, l'acier inoxydable, l'aluminium, le cuivre, le titane et une variété d'alliages. - Haute précision et cohérence

Permet un contrôle précis de la courbure et des profils complexes sur toute la longueur de la feuille. - Intégrité structurelle améliorée

Minimise le besoin de soudures et de joints, augmentant ainsi la résistance globale et la résistance à la pression. - Flexibilité de forme

Capable de former non seulement de simples cylindres, mais également des cônes, des surfaces à double courbure et d'autres géométries avancées. - Capacité de charge lourde

Convient au laminage de plaques épaisses et de composants de grand diamètre utilisés dans les navires, les systèmes énergétiques et les machines industrielles.

2.0Aperçu des techniques de laminage des plaques : méthodes et applications

Lectures recommandées :Guide complet du laminage des métaux : laminage à chaud, à froid, à plat et de forme

2.1Roulage par pincement initial (cintrage par pincement initial)

Avantages :

- Convient à une large gamme de matériaux, notamment l'acier au carbone, l'acier inoxydable, l'aluminium et le titane

- Coût d'équipement réduit et fonctionnement simple

- Haute précision et répétabilité, idéal pour la production par lots

Inconvénients :

- Impossible de pré-plier les deux extrémités en un seul passage

- Ne convient pas aux plaques extrêmement épaisses ou larges

- Nécessite un retournement manuel de la plaque, ce qui augmente les étapes de manipulation

2.2Laminage de plaques à quatre rouleaux

Plus perfectionnées que les systèmes à trois rouleaux, les machines à quatre rouleaux sont équipées d'un rouleau principal supérieur et inférieur, ainsi que de deux rouleaux latéraux réglables disposés en losange. Les rouleaux centraux gèrent l'alimentation et la pression, tandis que les rouleaux latéraux participent au formage et au précintrage des deux extrémités de la plaque.

Avantages :

- La configuration unique permet de pré-plier les deux extrémités sans retourner la plaque

- Capable de manipuler des matériaux plus épais et plus larges

- Haute précision de formage, adaptée aux formes complexes

- Augmente l'efficacité de la production en minimisant la manutention des matériaux

Inconvénients :

- Coût d'équipement plus élevé

- Structure plus complexe nécessitant une intervention qualifiée

2.3 Roulage à géométrie variable

Cette technique utilise une configuration pyramidale à trois rouleaux, permettant d'ajuster la position des rouleaux pour former des cylindres, des ellipses, des cônes et d'autres formes complexes. Elle est idéale pour les matériaux épais et très résistants tels que l'acier inoxydable et les alliages de titane.

Avantages :

- Prend en charge une variété de profils géométriques

- Capable de rouler des épaisseurs de plaque jusqu'à 6 pouces (environ 150 mm)

- Haute précision, idéal pour la fabrication sur mesure et haut de gamme

Inconvénients : - Équipement coûteux

- Configuration complexe nécessitant des systèmes de maintenance et de contrôle avancés

2.4 Laminage à deux rouleaux (type simplifié)

Machines à deux rouleaux Utilisent un rouleau supérieur et inférieur pour serrer et plier des tôles fines par pression. Ils sont généralement utilisés pour le formage en petites séries de matériaux légers.

Avantages :

- Structure simple et faible coût

- Convient pour le formage préliminaire de pièces de petite et moyenne taille

Inconvénients :

- Précision limitée

- Inadapté aux plaques épaisses ou aux structures complexes

3.0Procédé de laminage des tôles : guide étape par étape pour le pliage des métaux

Le laminage des tôles est un procédé essentiel pour façonner des tôles plates en composants courbes ou cylindriques. Vous trouverez ci-dessous un guide concis et structuré pour obtenir des résultats de pliage précis et de haute qualité :

Étape 1 : Préparation du matériel

Sélectionnez une tôle répondant aux exigences de conception en termes de courbure, d'épaisseur et de résistance. Nettoyez la surface pour éliminer la rouille, l'huile et les contaminants afin d'assurer une qualité de laminage optimale.

Étape 2 : Configuration de la machine

Ajustez l'écartement et la position des rouleaux en fonction de l'épaisseur de la tôle et du rayon de courbure souhaité. Assurez la configuration de la machine pour garantir un laminage stable et sûr.

Étape 3 : Insertion de la plaque

Placez la tôle entre les rouleaux supérieur et inférieur. Alignez-la avec précision et centrez-la correctement.

Étape 4 : Pré-cintrage

Abaissez le rouleau supérieur pour établir un contact initial avec la tôle et appliquez une pression modérée pour obtenir un léger pliage. Cela réduit le retour élastique pendant le formage principal.

Étape 5 : Roulage principal

Ajustez le rouleau supérieur au rayon cible et démarrez la lamineuse. Les rouleaux travaillent ensemble pour appliquer une pression continue et façonner la plaque. Surveillez le processus en temps réel pour garantir une déformation uniforme et éviter toute contrainte excessive sur le matériau.

Étape 6 : Roulage multi-passes (si nécessaire)

Pour les plaques plus épaisses, effectuez plusieurs passes. Après chaque passe, ajustez le rouleau supérieur pour atteindre progressivement la courbure souhaitée.

Étape 7 : Contrôle qualité

Arrêtez la machine après le formage et vérifiez l'absence de fissures, de déformations ou d'écarts dimensionnels. Mesurez le rayon de courbure pour vérifier la conformité aux spécifications de conception.

Étape 8 : Post-traitement

Si nécessaire, effectuez une coupe des bords, une finition de surface ou un ajustement du matériau. Retirez délicatement la pièce pour éviter toute déformation secondaire.

3.1Considérations clés dans la conception des processus et le contrôle de la qualité

- Sélection des matériaux :Assurez-vous que l'épaisseur, la résistance et la ductilité des plaques répondent aux exigences du processus et de la structure

- Préparation de la surface et des bords :Éliminer les couches d'oxyde, les bavures et les contraintes résiduelles avant le formage

- Élimination de la zone plate :Utilisez des techniques précises de pré-cintrage et de sur-cintrage pour éliminer les extrémités droites

- Étalonnage de la machine :Réglez la pression du rouleau, la vitesse d'alimentation et les paramètres de trajectoire de manière appropriée

- Compensation du retour élastique :Permettre le retour élastique du matériau, en particulier dans l'aluminium et d'autres alliages élastiques

- Gestion des cordons de soudure :Positionnez les soudures loin des zones de concentration de contraintes ou prévoyez un traitement thermique après soudage

- Inspection et essais :Effectuer des mesures dimensionnelles, des contrôles de surface et des évaluations d'erreurs de courbure

4.0Trois étapes clés du laminage des plaques : pré-cintrage, laminage et post-cintrage

4.1 Pré-cintrage

Le précintrage est l'opération initiale de cintrage des bords de la tôle avant son passage au laminage. En soulevant légèrement les bords de la tôle, le matériau épouse mieux la courbure du laminoir pendant le laminage, évitant ainsi les extrémités plates ou les asymétries géométriques après formage.

4.2Processus de pré-cintrage

Le pré-cintrage est généralement effectué sur la machine à rouler les tôles en suivant les étapes suivantes :

- La feuille est serrée entre plusieurs rouleaux ;

- En ajustant l'espace entre les rouleaux supérieur et inférieur, une pression initiale est appliquée sur les bords avant que la feuille n'entre complètement dans la zone de formage principale ;

- Au fur et à mesure que les rouleaux tournent, le bord est progressivement plié jusqu'au rayon de pré-cintrage souhaité.

Après le pré-cintrage, le bord de la tôle s'aligne plus facilement avec l'arc laminé, minimisant ainsi les espaces entre les joints et offrant des conditions idéales pour le soudage ou l'assemblage ultérieur.

4.3Importance du pré-cintrage

- Améliore la précision de formage :Contrôle la courbure des bords pour assurer une forme circulaire lisse et continue ;

- Empêche la déformation des bords :Évite les zones plates ou les désalignements aux extrémités des feuilles ;

- Améliore la qualité des articulations :Permet un alignement fluide de bout en bout pour un soudage et un assemblage plus faciles ;

- Assure la cohérence structurelle :Répartit uniformément les forces de flexion et évite les concentrations de contraintes localisées.

4.4Roulement

Le laminage est l'étape clé du formage. Au cours de cette étape, la tôle passe entre un ou plusieurs rouleaux et est progressivement pliée selon l'arc ou le cylindre souhaité. Les principaux paramètres de contrôle sont les suivants :

- Pression du rouleau :Réglage de l'écartement entre les rouleaux supérieurs et inférieurs ;

- Vitesse d'alimentation :Synchronisation de l'alimentation en matière avec la déformation ;

- Configuration du rouleau :Choisir entre des configurations à trois rouleaux, à quatre rouleaux ou à géométrie variable en fonction de la taille et de la forme de la pièce.

Grâce à une flexion continue et progressive, le matériau subit une déformation plastique jusqu'à atteindre la courbure cible.

4.5Post-cintrage

Après le laminage principal, de légères irrégularités de retour élastique ou d'extrémité peuvent subsister. Pour les corriger et améliorer la précision géométrique, une opération de post-cintrage est généralement réalisée :

- La feuille laminée est réintroduite à travers les rouleaux en sens inverse ;

- Des réglages fins sont effectués à l'aide d'une pression symétrique pour garantir un profil entièrement arrondi ;

- Les bords d'extrémité sont affinés pour améliorer la planéité et l'uniformité.

Cette étape est particulièrement critique dans les applications de haute précision telles que les récipients sous pression, les réservoirs cylindriques ou les grandes sections de tours éoliennes.

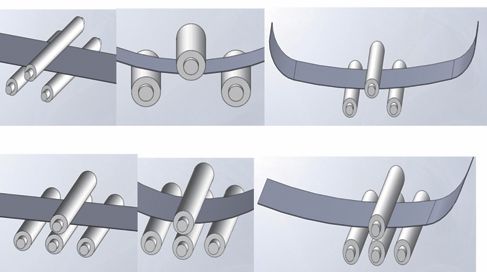

5.0Procédé de laminage de plaques à 3 rouleaux : opération à simple pincement

Il s'agit du type de machine le plus courant. Cependant, il nécessite d'insérer la feuille deux fois pour effectuer un pré-cintrage aux deux extrémités, ce qui élimine les bords plats et assure une fermeture plus serrée du joint.

Étape 1 : Premier pré-cintrage d'extrémité

L'opérateur insère la feuille entre le rouleau supérieur et l'un des rouleaux inférieurs, la maintenant en place. Le troisième rouleau (rouleau de pliage arrière) se déplace ensuite en diagonale vers le haut, en direction du rouleau supérieur, pour appliquer la pression et former le rayon de pliage souhaité sur le bord avant de la plaque.

Étape 2 : Pré-cintrage et laminage de la deuxième extrémité

Après avoir plié le premier bord, la tôle est retirée, tournée de 180°, puis réinsérée pour pré-cintrage de la seconde extrémité. Le laminage se poursuit jusqu'à ce que la tôle soit entièrement formée en une coque cylindrique.

Note:L'épaisseur ou la largeur maximale recommandée pour le précintrage est généralement de 75% de la capacité nominale de la machine. Pour des tôles plus étroites, l'épaisseur autorisée peut être augmentée. Veuillez consulter le fabricant de l'équipement pour connaître les instructions spécifiques à l'application.

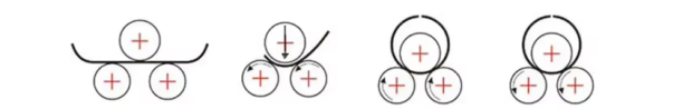

6.0Procédé de laminage de plaques à 4 rouleaux

La rouleuse à 4 rouleaux offre une précision et une simplicité d'utilisation accrues grâce à une automatisation complète et un laminage en un seul passage. Le processus typique comprend :

- Positionnez la plaque métallique parallèlement et perpendiculairement au rouleau avant ;

- Serrez la plaque entre les rouleaux supérieur et inférieur avec une pression préréglée ;

- Faites avancer la feuille vers l’arrière entre les rouleaux jusqu’à ce qu’il ne reste qu’une extrémité droite minimale ;

- Soulever le rouleau latéral pour plier le bord d'attaque (pré-cintrage) ;

- Continuez à faire tourner les rouleaux de serrage pour rouler la plaque dans une forme circulaire ;

- Abaissez le rouleau avant et relevez le rouleau latéral opposé ;

- Faites tourner la coque pour compléter la forme cylindrique ;

La machine corrige et finalise automatiquement la rondeur en faisant avancer la plaque en continu jusqu'à ce que la géométrie souhaitée soit atteinte.

7.0Techniques clés pour le laminage de plaques moyennes et épaisses

Le laminage des tôles est un procédé essentiel de formage des métaux qui allie savoir-faire technique et expérience pratique. La réussite du laminage de tôles moyennes et épaisses dépend non seulement des performances des machines, mais aussi d'une connaissance approfondie des matériaux et d'un contrôle précis. Les techniques suivantes sont essentielles :

7.1Traitement de pré-cintrage

Le précintrage des deux extrémités de la tôle avant le laminage principal permet d'éliminer les zones plates au début et à la fin de la tôle. Cela permet de former un arc continu et d'éviter les concentrations de contraintes ou les points faibles. Des rouleaux spéciaux sont généralement utilisés pour obtenir une courbure uniforme sur toute la tôle.

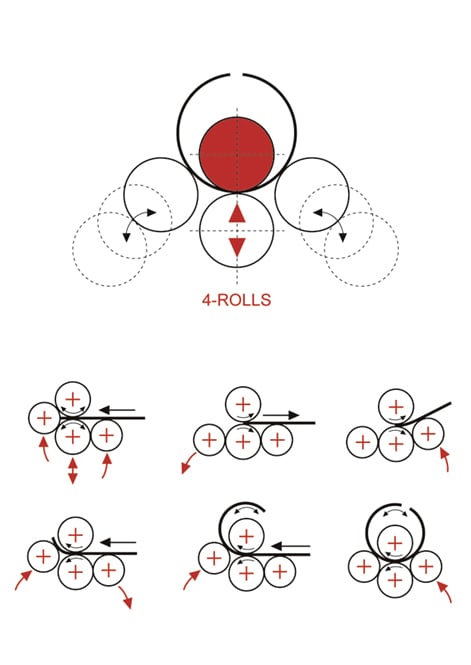

7.2Sélection d'équipement : 3 rouleaux ou 4 rouleaux

- Machines à 3 rouleaux:Dotée de deux rouleaux inférieurs pour le serrage et d'un rouleau supérieur pour le pliage, elle convient au formage général de plaques d'épaisseur moyenne.

- Machines à 4 rouleaux :Offre une précision et une automatisation accrues. Idéal pour les exigences de tolérance élevées et le formage de courbes ou de cônes complexes.

7.3Laminage à froid ou à chaud

- Laminage à froid :Réalisé à température ambiante. Préserve la résistance du matériau, l'état de surface et la planéité dimensionnelle. Convient aux tôles fines ou aux composants aux tolérances serrées.

- laminage à chaud:Réalisé à haute température. Réduit la limite d'élasticité, facilitant le formage de tôles épaisses. Idéal pour les grands récipients sous pression et les applications structurelles.

Lectures recommandées :Que sont les bobines d'acier ? Utilisations, calcul du poids et laminage à chaud ou à froid

7.4Roulage incrémental (cintrage étape par étape)

Pour obtenir la courbure souhaitée, plusieurs passes de laminage sont souvent nécessaires. Le laminage incrémental consiste à augmenter progressivement la pression du laminoir à chaque passe. Cette technique minimise la concentration des contraintes, améliore la précision de la forme et renforce l'intégrité structurelle.