- 1.0Qu'est-ce qu'une presse à emboutir ?

- 2.0Types de cadres : presses à cadre en C ou à côtés droits

- 3.0Presses mécaniques : fonctionnement et systèmes d'entraînement

- 4.0Presses hydrauliques : flexibilité et contrôle de la force

- 5.0Choisir la bonne presse

- 6.0Avantages du traitement des bobines

- 7.0Mécanismes d'alimentation de la presse

- 8.0Traitement des déchets

- 9.0Applications des presses à emboutir dans tous les secteurs

- 10.0Conclusion

- 11.0Foire aux questions (FAQ)

Les presses d'emboutissage sont au cœur de la fabrication moderne de tôles. Elles transforment les matériaux plats en produits finis avec précision, efficacité et un minimum de déchets. Ce guide complet explore les principaux types de presses d'emboutissage, leurs principaux composants, leurs mécanismes d'entraînement, les critères de sélection et les systèmes modernes de traitement des bobines.

1.0Qu'est-ce qu'une presse à emboutir ?

Les presses d'emboutissage utilisent la force d'un coulisseau mobile pour transmettre le tonnage à un outillage spécifique afin de façonner un produit. Ce procédé produit souvent peu, voire pas de rebuts et nécessite une intervention minimale de l'opérateur. Une large gamme de tailles et de types de presses est utilisée, en fonction de la complexité, de la géométrie et de l'échelle de production des pièces.

La force de mouvement du presse L'entraînement est mécanique ou hydraulique. Des presses d'établi compactes, d'une capacité de seulement cinq tonnes, permettent de réaliser des emboutissages simples et unidimensionnels. En revanche, les pièces volumineuses et complexes nécessitent des presses d'une capacité de plusieurs milliers de tonnes. La vitesse de rotation des presses varie considérablement, de 10 à 18 coups par minute pour les applications standard à 1 800 coups par minute pour les systèmes à grande vitesse.

2.0Types de cadres : presses à cadre en C ou à côtés droits

Les presses hydrauliques et mécaniques sont classées selon le type de bâti sur lequel sont montés les composants mobiles. Les deux types de bâtis les plus courants sont :

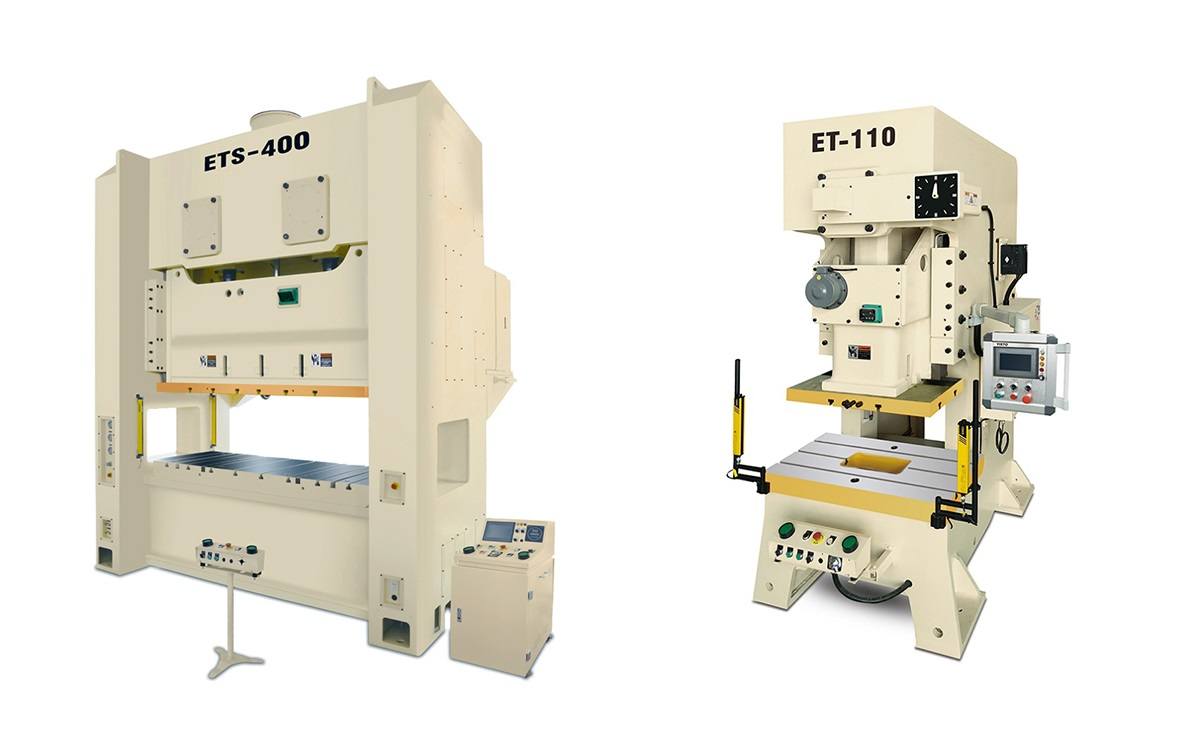

2.1Presse à cadre en C

Le Presse à cadre « C » Permet un accès facile aux trois côtés de la zone de l'outil, nécessite moins d'espace au sol et est souvent plus économique, notamment pour les charges comprises entre 35 et 60 tonnes. Cependant, en raison de son cadre ouvert, le cadre en C est sujet à des désalignements angulaires dus à la déformation de la structure sous charge. Bien que cela ne soit pas toujours problématique, cela peut nécessiter des cadres plus lourds (et plus coûteux) pour certaines applications.

Une variante populaire est la Presse inclinable à dos ouvert (OBI), qui incline le cadre vers l'arrière pour faciliter l'éjection des pièces ou des chutes. Alternativement, Presse stationnaire à dos ouvert (OBS) est plus largement utilisé et évacue des pièces ou des déchets à l'aide de jets d'air temporisés, de dispositifs mécaniques ou de convoyeurs.

2.2Presse droite

Presses à côtés droits Dotés de colonnes ou de montants verticaux éliminant les déflexions angulaires, ils garantissent une durée de vie supérieure de l'outil et une précision accrue des pièces.

Les quatre principaux composants d'une presse à côtés droits comprennent :

- Couronne: Prend en charge le moteur, le volant d'inertie et les mécanismes d'entraînement

- Colonnes:Soutenir la couronne et inclure des cales pour l'alignement et le guidage

- Lit: Sert de fondation structurelle

- Traversin:Monté sur le lit pour soutenir et renforcer la configuration de la matrice

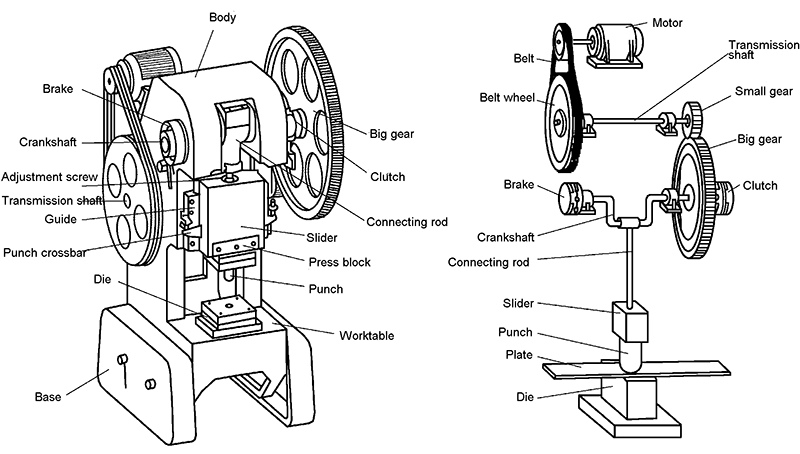

3.0Presses mécaniques : fonctionnement et systèmes d'entraînement

Les presses mécaniques fonctionnent grâce à un moteur électrique qui fait tourner un volant d'inertie. Ce dernier tourne autour d'un vilebrequin jusqu'à ce qu'il soit enclenché par un embrayage, transmettant l'énergie au coulisseau ou au vérin via une transmission.

3.1Composants clés :

- Embrayage: Transfère l'énergie du volant d'inertie au vilebrequin

- Système de freinage: Maintient le vérin en position lorsqu'il est désengagé

3.2Capacité de la force

La capacité de force fait référence au tonnage exercé à une distance spécifiée du bas de la course, influencée par :

- Vitesse du volant d'inertie

- Capacité de couple de la transmission

Note: Rapports de démultiplication dans les presses à engrenages, ils n'augmentent pas la force mais aident à optimiser la vitesse du volant pour augmenter la capacité de couple.

3.3Presses mécaniques à grande vitesse

Les presses capables d'atteindre 300 coups par minute ou plus sont considérées comme à grande vitesse. Pour les petites productions en grande série, les cadences peuvent atteindre 1400 coups par minute.

3.4Variations de transmission

Il existe trois principaux dispositifs de transmission mécanique :

3.5Système à entraînement direct

- Le moteur d'entraînement fait tourner le volant d'inertie directement via un système de courroie.

- Offre le vitesse la plus élevée, perte d'énergie moindre, et entretien facile.

- Inconvénient : doit fonctionner à vitesse maximale pour atteindre la force de formage complète et peut provoquer un désalignement angulaire en raison du couple sur une extrémité du vilebrequin.

3.6Systèmes d'entraînement à engrenages

- Inclure engrenage simple ou double réductions et entraînements par engrenages excentriques.

- Corriger le désalignement angulaire.

- Offrir plus de puissance pour former des pièces de grandes dimensions ou embouties en profondeur.

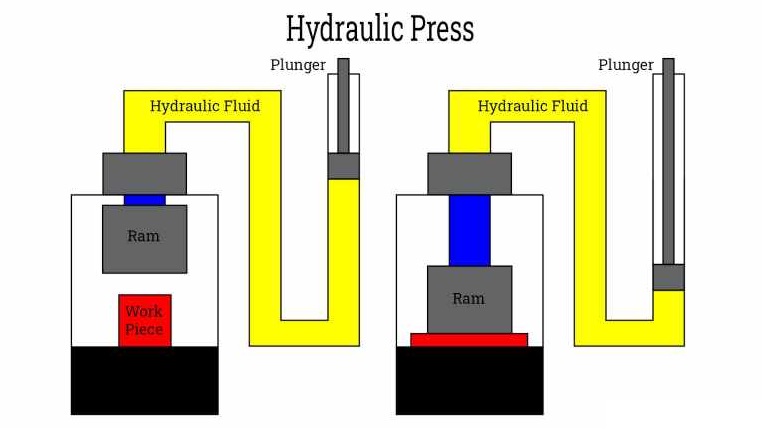

4.0Presses hydrauliques : flexibilité et contrôle de la force

Bien que les presses mécaniques dominent le marché, presses hydrauliques gagnent en popularité en raison de leur flexibilité.

4.1Avantages des presses hydrauliques :

- Le tonnage complet est disponible à n'importe quelle position de course.

- Idéal pour profond dessin qui nécessite de la force dès le début du coup.

- Réglable accident vasculaire cérébral améliore le jeu des pièces entre les cycles.

- Préréglage pression s'adapte à différentes hauteurs de matrices et épaisseurs de matériaux.

Les presses hydrauliques permettent un meilleur contrôle, ce qui les rend particulièrement adaptés aux applications impliquant des pièces de grande taille ou irrégulières.

5.0Choisir la bonne presse

Il n'existe pas de presse unique répondant à tous les besoins des applications. Le choix d'une presse implique des compromis entre performances, coût et exigences opérationnelles.

5.1Principaux facteurs de sélection :

- Taille de la presse

- Capacité de force

- Disponibilité énergétique

- Vitesse et cadence de frappe

5.2Considérations supplémentaires :

- Taille et complexité des pièces

- Nombre d'opérations d'emboutissage

- Volume de production et taux de cycle

- Tolérances requises et état de surface

- Coût total du système (y compris l'automatisation et le contrôle)

À mesure que les opérations deviennent de plus en plus automatisées, commandes CNC et systèmes à semi-conducteurs sont de plus en plus essentiels. De même, les systèmes d'alimentation en matériaux doivent être adaptés à la vitesse et à la capacité de la presse pour maintenir la productivité.

6.0Avantages du traitement des bobines

Les opérations d'emboutissage à haut volume s'appuient de plus en plus sur alimentation en bobines pour maximiser la productivité. Moderne systèmes d'alimentation de bobines offrent une livraison continue de matériaux, réduisent la manutention manuelle et minimisent l'espace au sol et les besoins en main-d'œuvre, ce qui les rend idéaux pour les lignes de presse automatisées.

Une solution particulièrement efficace est la Système de redressage et d'alimentation 3 en 1, qui intègre déroulement, le redressage et l'alimentation dans une seule unité compacte. Cette conception simplifie la configuration de la ligne, réduit le temps de changement de bobine et assure un fonctionnement synchronisé avec la presse d'emboutissage.

6.1Fonctions de la ligne de traitement des bobines

Un système complet de traitement de bobines comprend généralement :

- Déroulement tôle à partir de rouleaux

- Redressement/nivellement pour supprimer la courbure de la bobine

- Alimentation dans la presse

- Traitement des déchets pour la gestion des déchets

Pour réaliser ces fonctions, différentes configurations d'équipements sont utilisées :

- Rouleaux de paiement soutenir et dérouler la bobine métallique.

- Berceaux à ressorts sont adaptés à la manipulation de matériaux plus épais ou moins sensibles à la finition.

- Redresseurs ou niveleurs utiliser des rouleaux réglables pour éliminer la courbure, garantissant une entrée plate de la feuille dans la matrice.

Dans de nombreuses lignes d'emboutissage avancées, un Dérouleur, redresseur et alimentateur 3 en 1 Remplace les machines séparées, offrant une solution compacte et entièrement synchronisée. Ces systèmes tout-en-un améliorent la précision d'alimentation et réduisent les défauts d'alignement, particulièrement utiles pour les applications à grande vitesse ou de précision.

Détails de l'équipement :

- Payer le support de bobine et dérouler le métal.

- Bobine berceaux sont utilisés pour les matériaux plus épais ou non sensibles à la finition.

- Lisseurs ou niveleurs courbure correcte grâce à des rouleaux réglables, garantissant que le matériau plat pénètre dans la matrice.

7.0Mécanismes d'alimentation de la presse

Les systèmes d'alimentation automatisés réduisent la main-d'œuvre et augmentent l'efficacité. Parmi les différents types de systèmes, on peut citer :

7.1Flux de diapositives

Les pinces déplacent la bobine sur une distance définie, la relâchent et reviennent pour le cycle suivant.

7.2Alimentations en rouleaux

- Système le plus courant.

- Des rouleaux opposés entraînés par intermittence alimentent le matériau.

- Permet à la bobine de rester pendant le coup de presse.

- Souvent alimenté pneumatiquement ou hydrauliquement.

7.3Alimentations servo (à commande numérique)

Les rouleaux à alimentation indépendante permettent :

- Alimentation par joggle

- Zigzag motifs

- Alimentations oscillantes

- Navettes

Les systèmes servocommandés fournissent contrôle précis, augmenter le nombre de coups par minute et réduire les déchets.

8.0Traitement des déchets

Toutes les lignes d'emboutissage à bobine génèrent des rebuts. Deux solutions s'offrent à vous :

- Déchets intégrés éjection via la matrice d'emboutissage

- Systèmes de ferraille externes, soit actionné par pression, soit alimenté indépendamment

9.0Applications des presses à emboutir dans tous les secteurs

Les presses à emboutir sont indispensables dans un large éventail d'industries en raison de leur polyvalence, de leur rapidité et de leur capacité à produire des pièces de haute précision à grande échelle.

- Industrie automobile:Le secteur automobile, probablement le plus grand consommateur de technologie d'emboutissage, utilise des presses pour fabriquer des panneaux de carrosserie, des supports, des renforts et des composants de châssis. Les presses mécaniques à grande vitesse sont couramment utilisées pour produire des pièces à géométrie et finition constantes.

- Fabrication d'appareils électroménagersDans le secteur de l'électroménager, les presses d'emboutissage produisent des boîtiers, des panneaux de commande, des cadres de support et des assemblages internes pour réfrigérateurs, fours, machines à laver, etc. La capacité à traiter de grands formats de feuilles est essentielle dans cette application.

- Composants électroniques et électriquesLes presses d'emboutissage de précision forment des bornes, des connecteurs, des composants de blindage et des plaques de contact utilisés dans les circuits imprimés et les assemblages. Les presses à grande vitesse sont privilégiées pour leur capacité à produire de petites pièces délicates en grandes quantités.

- Aérospatiale et défense:Les composants d'avion, les renforts structurels et les supports personnalisés sont souvent formés avec des presses à côtés droits ou hydrauliques qui offrent une précision et une force supérieures sur des courses plus longues.

- Construction et CVCLes presses d'emboutissage forment des composants de conduits, des supports, des panneaux et des profilés architecturaux. Des lignes d'alimentation automatisées garantissent une production constante dans ces industries, où les matériaux sont d'épaisseurs variables.

10.0Conclusion

Les presses d'emboutissage sont des machines polyvalentes et performantes, essentielles à la fabrication moderne. Le choix entre systèmes mécaniques et hydrauliques, le choix du type de bâti adapté et la mise en œuvre de systèmes d'alimentation de bobines avancés jouent un rôle crucial dans la productivité et la qualité des pièces. L'évolution de l'automatisation et des commandes numériques s'accompagnera de l'évolution des capacités des presses, ouvrant la voie à des processus d'emboutissage plus rapides, plus flexibles et plus rentables dans tous les secteurs.

11.0Foire aux questions (FAQ)

Quelle est la différence entre une presse mécanique et une presse hydraulique ?

Les presses mécaniques sont plus rapides et idéales pour l'emboutissage à grande vitesse, tandis que les presses hydrauliques offrent une force totale tout au long de la course et sont mieux adaptées à l'emboutissage profond et aux formes complexes.

Comment choisir entre une presse à cadre en C et une presse à côtés droits ?

Les presses à col de cygne sont plus compactes et économiques, mais peuvent subir des déformations sous de lourdes charges. Les presses à côtés droits offrent une précision accrue et un meilleur support pour les opérations de grande envergure ou nécessitant une force élevée.

Avec quels matériaux les presses d'emboutissage peuvent-elles travailler ?

Les matériaux courants comprennent l'acier doux, l'acier inoxydable, l'aluminium, le cuivre et les métaux revêtus. L'épaisseur du matériau, sa résistance à la traction et ses caractéristiques de formage doivent être adaptées au type de presse approprié.

Pourquoi l'alimentation par bobine est-elle préférée à l'alimentation manuelle ?

L'alimentation en bobines garantit une production ininterrompue, réduit le temps de manipulation, améliore la sécurité et permet des vitesses plus élevées, particulièrement importantes dans les opérations à grand volume.

Les presses peuvent-elles être automatisées ?

Oui, la plupart des presses d'emboutissage modernes peuvent être entièrement automatisées avec des alimentations servo, des manipulateurs de pièces robotisés, des changeurs de matrices et des contrôleurs de presse basés sur CNC.

Références

https://pavithrasprings.com/press-components.html

https://www.iqsdirectory.com/articles/hydraulic-press.html