1.0Introduction au processus de cintrage des tubes en acier inoxydable

1.1Caractéristiques du matériau en acier inoxydable et adaptabilité à la flexion

L'acier inoxydable est un matériau essentiel dans la fabrication industrielle en raison de sa grande résistance, de sa résistance à la corrosion et de son excellente ductilité.

Dur mais malléable:Avec des processus appropriés, l'acier inoxydable peut être plié en formes complexes, ce qui le rend adapté aux prototypes personnalisés et aux composants de précision.

Avantages de l'industrie :

- Durabilité: Sa résistance à la corrosion et à l'oxydation le rend idéal pour les environnements difficiles.

- Élasticité et résistance: Offre à la fois une stabilité structurelle et une flexibilité de formage.

1.2 Principales applications industrielles du cintrage de tubes en acier inoxydable

| Industrie | Applications typiques | Exigences du processus |

| Automobile | Tuyaux d'échappement, cadres de châssis, conduites de carburant | Pliage de haute précision, contrôle du retour élastique, résistance aux hautes températures |

| Médical | Supports d'instruments chirurgicaux, tubes médicaux | Finition de surface stérile, pliage de précision à petit rayon |

| Construction | Mains courantes, structures décoratives, supports de murs-rideaux | Haute exigence esthétique, pliage sans marque |

| Énergie | Oléoducs, composants de centrales nucléaires | Cintrage de tubes à paroi épaisse, résistance à la corrosion sous contrainte |

2.0Défis et solutions dans le cintrage des tubes en acier inoxydable

2.1Caractéristiques des matériaux et difficultés de pliage

- Haute résistance et ductilité :L'acier inoxydable combine une résistance élevée avec une bonne ductilité, adapté aux pièces structurelles et aux équipements industriels.

- Défis:Résistance élevée → nécessite une force de pliage plus importante, augmentant la charge de la machine. Ductilité élevée → tendance au retour élastique, affectant la précision du formage.

- Résistance à la corrosion :Les dommages de surface lors du pliage (par exemple, rayures, bosses) peuvent réduire la résistance à la corrosion, il faut donc éviter tout frottement excessif.

2.2Différences de traitement entre les nuances d'acier inoxydable

| Type d'acier inoxydable | Fonctionnalités de traitement | Défis de flexion | Solutions suggérées |

| Acier inoxydable 304 | Bonne ductilité, largement utilisé | Retour élastique important, contrôle du rayon nécessaire | – Conception de matrice à compensation de retour élastique – Légèrement penché (+2°~5°) |

| Acier inoxydable 316 | Molybdène ajouté, résistance à la corrosion plus forte mais plus dure | Nécessite plus de force, sujet à l'écrouissage | – Utiliser une cintreuse de tubes hydraulique/CNC à fort tonnage – Réduire la vitesse de pliage |

| Acier inoxydable duplex | Haute résistance, bonne ténacité mais difficile à usiner | Sujet aux fissures, contrôle complexe du retour élastique | – Préchauffer (200~300°C) – Utiliser le pliage multi-passes progressif |

3.0Aperçu des méthodes de pliage

Le cintrage des tubes en acier inoxydable peut être réalisé selon différentes méthodes, chacune adaptée à des dimensions de tubes, des propriétés des matériaux et des exigences de précision spécifiques. Le choix du procédé adapté a un impact direct sur la précision du formage, l'état de surface et la fiabilité structurelle.

Cette section présente cinq techniques de pliage courantes (manuelle, hydraulique, CNC, par roulage et à chaud), en soulignant leurs applications appropriées, leurs types d'équipement et leurs étapes de fonctionnement standard.

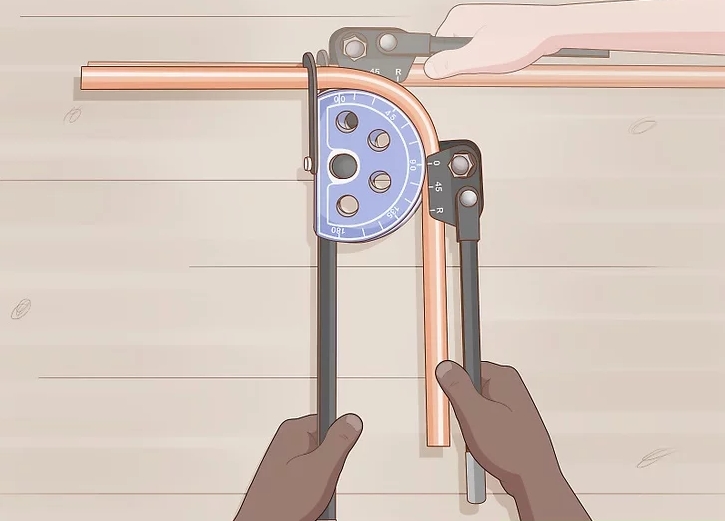

3.1Cintrage manuel de tubes (cintrage manuel de tubes)

Scénarios applicables :Petits lots, tuyaux de petit diamètre (généralement ≤ 25 mm), faibles exigences de précision.

Équipement:Cintreuse manuelle de tubes (avec matrices de différentes tailles).

Étapes de fonctionnement :

- Sélectionnez le dé :Choisissez une matrice de cintrage adaptée en fonction du diamètre extérieur (OD) du tuyau.

- Réparer le tuyau :Insérez le tuyau dans la cintreuse, en vous assurant qu'une extrémité est contre le bloc de positionnement et que le point de départ du pliage s'aligne avec le centre de la matrice.

- Marquez la position de pliage :Utilisez un marqueur pour indiquer où le virage doit commencer.

- Fonctionnement manuel :Tirez lentement la poignée pour plier le tuyau autour de la matrice à l'angle souhaité (reportez-vous à l'échelle d'angle).

- Compensation du retour élastique :L'acier inoxydable étant élastique, pliez-le légèrement (de 2° à 5°) pour compenser le retour élastique.

- Retirer le tuyau :Relâchez la pince et vérifiez l'angle de courbure et la rondeur.

3.2Cintrage de tuyaux hydrauliques (machine à cintrer les tuyaux hydrauliques)

Scénarios applicables :Tuyaux de taille moyenne à grande (DN15–DN150), exigences de précision moyennes à élevées.

Équipement:Cintreuse de tubes hydraulique (avec pompe hydraulique, matrices, dispositif de serrage).

Étapes de fonctionnement :

- Matrices d'installation :Installez la matrice de pliage, la matrice de serrage et la matrice de pression correspondantes en fonction du diamètre du tuyau.

- Définir les paramètres :Réglez l'angle de pliage (par exemple, 90°) et la vitesse (une vitesse plus lente permet d'éviter les plis).

- Réparer le tuyau :Placez le tuyau dans la machine et fixez-le avec la matrice de serrage, en vous assurant que l'extrémité du tuyau est alignée avec la matrice de cintrage.

- Démarrer la pompe hydraulique :Appuyez sur le bouton pour activer le vérin hydraulique, qui fait tourner la matrice de cintrage autour de son axe pour plier le tuyau.

- Maintenir la pression :Maintenez la pression pendant 2 à 3 secondes pour réduire le retour élastique.

- Réinitialiser et supprimer le tuyau :Débloquez le système hydraulique, retirez le tuyau et vérifiez s'il y a des bosses ou une déformation ovale.

3.3Cintrage de tubes CNC (machine à cintrer les tubes CNC)

Scénarios applicables :Courbes 3D complexes, production en grand volume, haute précision (par exemple, systèmes d'échappement automobiles).

Équipement:Cintreuse de tubes CNC (servomoteur entraîné par système de contrôle PLC).

Étapes de fonctionnement :

- Programmation: Saisissez les paramètres de pliage (angle, rayon, vitesse d'avance) via le panneau de commande ou importez des dessins CAO.

- Serrer le tuyau : Introduisez le tuyau dans le rack de chargement ; la machine le serrera et l'alignera automatiquement.

- Pliage automatique :

- La matrice de serrage maintient le tube en place, tandis que la matrice de cintrage tourne selon le programme.

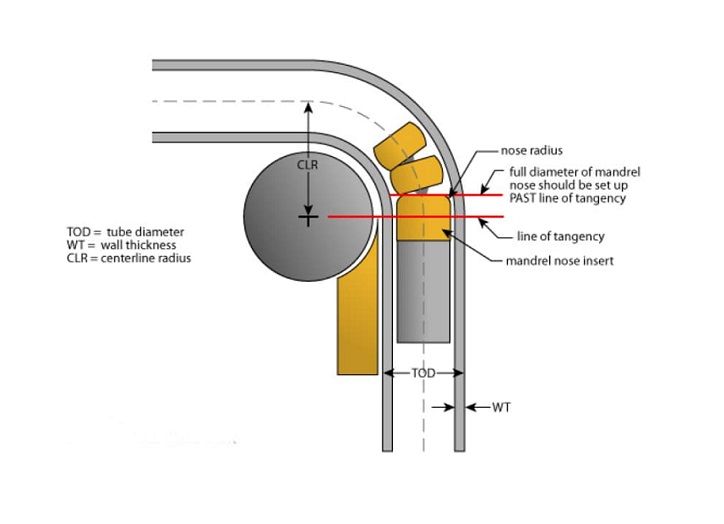

- Un mandrin empêche l'effondrement du tuyau et un surpresseur empêche le froissement.

- Après chaque courbure, l'unité d'alimentation déplace le tuyau vers le point de courbure suivant.

- Surveillance en temps réel : Les capteurs laser surveillent les angles de flexion réels et compensent automatiquement le retour élastique.

- Sortie du produit : Après le pliage, le tuyau est automatiquement déchargé pour un contrôle de qualité (par exemple, un test de jauge de passage).

3.4Pliage au rouleau

Machine à cintrer à 3 rouleaux

Caractéristiques structurelles : Disposition à trois rouleaux : Un rouleau supérieur (rouleau presseur actif) + deux rouleaux inférieurs (rouleaux de support fixes).

Méthode de réglage : Le rouleau supérieur se déplace verticalement ; les rouleaux inférieurs ont un espacement fixe ou réglable.

Scénarios applicables :

- Types de tuyaux : Tube rond en acier inoxydable, tube carré, acier plat, etc. (épaisseur de paroi modérée).

- Rayon de courbure : Convient aux arcs de grand rayon (par exemple, garde-corps, mains courantes, structures circulaires).

Étapes de fonctionnement :

- Régler la pression du rouleau supérieur : Réglez la pression vers le bas du rouleau supérieur en fonction du diamètre du tuyau et de l'épaisseur de la paroi.

- Alimenter et aligner le tuyau : Faites passer le tuyau entre les trois rouleaux, en vous assurant que l'extrémité de départ s'aligne avec les rouleaux.

- Pré-cintrage initial :

- Démarrez la machine ; le rouleau supérieur appuie vers le bas et le tuyau roule pour former une courbe initiale.

- Si les extrémités des tuyaux ne sont pas pliées (en raison de l'effet de bord droit), pré-pliez les extrémités avec une matrice si nécessaire.

- Flexion progressive :

- Répétez les passes de roulage tout en ajustant progressivement la pression du rouleau supérieur jusqu'à ce que l'arc cible soit atteint.

- Vérifier la rondeur : Utilisez un gabarit d’arc ou un appareil de mesure laser pour vérifier la cohérence du pliage.

Machine à cintrer à 5 rouleaux

Disposition à cinq rouleaux : Deux rouleaux inférieurs fixes (support) + deux rouleaux latéraux (guidage) + un rouleau supérieur (pressage actif).

Avantages : Plus stable que la conception à 3 rouleaux ; convient au pliage d'arc complexe et de haute précision.

Scénarios applicables :

- Besoins de haute précision : Tels que les tuyaux d'échappement automobiles, les conduits d'avion, les pièces mécaniques de précision.

- Prévention des plis des tuyaux à parois minces : Les rouleaux latéraux réduisent la déformation et empêchent les indentations.

Étapes de fonctionnement :

- Ajuster l'espacement des rouleaux :

- Réglez les positions des rouleaux inférieurs et latéraux en fonction du diamètre du tuyau pour assurer l'alignement central.

- Extrémités pré-pliées (facultatif) :

- Si les extrémités des tuyaux doivent être pliées, utilisez des matrices ou une presse hydraulique pour le pré-cintrage.

- Alimenter et aligner le tuyau :

- Insérez le tuyau dans le système à 5 rouleaux, en assurant un contact uniforme avec tous les rouleaux.

- Roulement progressif :

- Le rouleau supérieur appuie vers le bas, les rouleaux latéraux guident et le tuyau est formé par un laminage répété.

- Réglage dynamique :

- Surveillez le rayon de courbure en temps réel ; ajustez la pression du rouleau latéral pour contrôler le retour élastique.

- Inspection finale : Vérifiez la rondeur, la douceur de l'arc et la tolérance dimensionnelle.

Cintreuse à 7 rouleaux

Disposition à sept rouleaux :

Trois rouleaux inférieurs (support principal) + deux rouleaux latéraux (guidage) + deux rouleaux supérieurs (pressage).

Avantages : Idéal pour les tuyaux de très grand diamètre (> 300 mm) ou à paroi épaisse (> 10 mm) avec un rendement élevé.

Scénarios applicables :

- Grandes pièces structurelles : Tels que les oléoducs, les charpentes de navires, les ponts à structure en acier.

- Contrôle de la déformation des tuyaux à parois épaisses : Plusieurs rouleaux répartissent la pression pour éviter les contraintes localisées.

Étapes de fonctionnement :

- Position Tuyau lourd :

- Utilisez un équipement de levage pour introduire le tuyau dans le système à 7 rouleaux, en assurant un alignement horizontal.

- Répartir la pression du rouleau :

- Réglez la pression hydraulique de chaque rouleau pour éviter toute surcharge ou tout aplatissement du tuyau.

- Roulement segmentaire :

- Effectuez un pliage initial, puis augmentez progressivement la pression et terminez le façonnage à grand rayon en plusieurs passes.

- Contrôle synchronisé :

- Les sept rouleaux fonctionnent en synchronisation via un système PLC pour assurer un mouvement uniforme et éviter la torsion.

- Soulagement du stress :

- Après pliage, un recuit (chauffage à environ 600 °C et refroidissement lent) peut être nécessaire pour réduire les contraintes résiduelles.

Résumé de la comparaison

| Type de machine | Nombre de rouleaux | Types de tuyaux appropriés | Avantages | Applications typiques |

| Cintrage à 3 rouleaux | 3 | Tuyaux de petite à moyenne taille (≤150 mm) | Structure simple, faible coût | Garde-corps, mains courantes, éléments décoratifs |

| Cintrage à 5 rouleaux | 5 | Tubes de précision à parois minces (≤ 200 mm) | Anti-rides, haute précision | Tuyaux d'échappement automobiles, conduits d'avions |

| Pliage à 7 rouleaux | 7 | Grands tuyaux à parois épaisses (≥ 300 mm) | Forte capacité de charge, convient aux tuyaux très résistants | Oléoducs, structures de navires |

Recommandations de sélection

- Petit lot / arc simple→ Utiliser Machine à 3 rouleaux (rentable et pratique)

- Tube de haute précision / à paroi mince→ Utiliser Machine à 5 rouleaux (meilleure capacité anti-déformation)

- Diamètre extra-large / industrie lourde→ Utiliser Machine à 7 rouleaux (la conception multi-rouleaux répartit la pression uniformément)

3.5Cintrage à chaud (cintrage de tubes par induction)

Scénarios applicables :Tubes à parois épaisses (≥ 6 mm), grands diamètres (≥ 200 mm) ou alliages spéciaux.

Équipement:Cintreuse de tubes à induction moyenne fréquence (comprend bobine d'induction et système de refroidissement).

Étapes de fonctionnement :

- Marquer la zone de chauffage : Marquez la section de pliage (largeur ≈ 3× diamètre du tuyau).

- Chauffage localisé : Mettez sous tension la bobine d’induction pour chauffer la zone à 900–1100°C (orange-rouge).

- Pliage : Le bras hydraulique pousse la section chauffée autour d'une matrice fixe tandis que le refroidissement par eau solidifie la forme.

- Recuit (si nécessaire) : Chauffez l’ensemble du tuyau à environ 500 °C et refroidissez lentement pour soulager les contraintes internes.

4.0Considérations relatives au cintrage des tubes en acier inoxydable

Lors de la planification d'un processus de cintrage de tubes en acier inoxydable, plusieurs facteurs clés doivent être pris en compte pour garantir la précision dimensionnelle et l'intégrité structurelle. Les plus importants sont les suivants :

4.1Processus de contrôle des clés

Évaluation du matériel→Calculer le rayon de courbure minimum→Sélectionner l'équipement et les matrices →Définir les paramètres du processus (vitesse/température) →Appliquer des mesures anti-déformation →Essai de pliage et de réglage →Post-traitement et inspection

4.2Caractéristiques du matériau

1. Nuances d'acier inoxydable :

austénitique (par exemple, 304, 316) : Sujet à l'écrouissage ; contrôler la vitesse de pliage pour éviter les fissures.

Martensitique (par exemple, 410) : Dureté élevée ; peut nécessiter un préchauffage (cintrage à chaud recommandé).

2. Rapport diamètre/épaisseur (D/t) :

Tuyau à paroi mince (D/t ≥ 20) : Facile à démonter ; soutenir avec un mandrin ou un remplissage de sable.

Tube à paroi épaisse (D/t ≤ 10) : Nécessite une force de flexion plus importante.

| Plier angle |

Tube OD,dans | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Plier Rayon, en | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Tableau des rayons de courbure des tubes en acier inoxydable

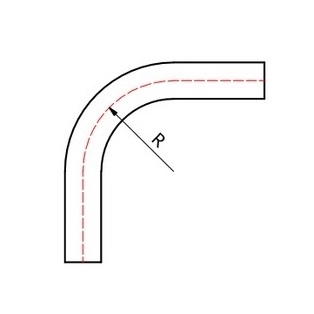

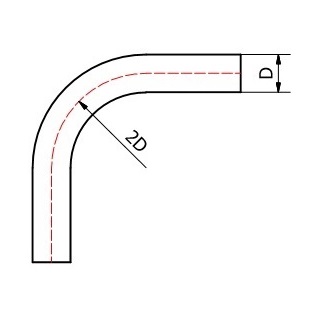

4.3Rayon de courbure

Rayon de courbure minimal (R) :

Pliage à froid : R ≥ 1,5 × diamètre du tuyau

Pliage à chaud : R ≥ 1,0 × diamètre du tuyau

Des rayons plus petits peuvent provoquer un amincissement ou un plissement

Formule empirique :R = K × D (K est une constante du matériau ; pour l'acier inoxydable 304, K ≈ 2–3)

4.4Vitesse et température de pliage

Pliage à froid :Vitesse lente recommandée (hydraulique : 5–10°/s) pour éviter les fissures dues à l'écrouissage

Pliage à chaud :

- Température de chauffage : 900–1100 °C pour l'acier inoxydable austénitique

- Assurer un chauffage uniforme pour éviter une surchauffe localisée

- Temps de trempage suffisant pour les tuyaux à parois épaisses

4.5Mesures anti-déformation

Sélection du mandrin :

Mandrin rigide (acier) : Pour des pliages de haute précision

Mandrin flexible (type chaîne à billes) : Pour les coudes complexes

La pointe du mandrin doit être 1 à 2 mm en avant du point de pliage pour compenser le retour élastique

Méthodes de support :

Remplissez les tuyaux à parois minces avec de la colophane, un alliage à bas point de fusion ou du sable (en particulier pendant le cintrage à chaud)

Utilisez des matrices anti-rides (tampons de pression) pour contrôler le froissement des parois intérieures

4.6Paramètres de la matrice et de l'équipement

Correspondance des matrices :

- Le rayon de la rainure de la matrice de pliage doit correspondre au diamètre extérieur du tuyau (tolérance ± 0,1 mm)

- Un jeu excessif peut entraîner une déformation ovale

Force de serrage :Pression de serrage hydraulique ≥ 1,5 × limite d'élasticité du tuyau

Compensation du retour élastique :

- Retour élastique en acier inoxydable : généralement 2 à 5°

- Surpliage via correction du moule ou du programme CNC

4.7Lubrification et protection de surface

Lubrifiant:

- Graisse à haute viscosité ou pâte à base de MoS₂ pour réduire les frottements

- Évitez les lubrifiants contenant du chlore (provoque une corrosion sous contrainte)

Protection de surface :Appliquer un film PE ou un revêtement antioxydant haute température lors du pliage à chaud pour éviter les rayures et l'écaillage

4.8Exigences de post-traitement

Soulagement du stress :L'acier inoxydable plié à froid doit être recuit à 300–400 °C (en particulier pour les tubes à parois épaisses)

Correction de la rondeur :Si l'ovalité est > 5%, utiliser un expanseur mécanique ou un formage hydraulique pour restaurer la forme circulaire

5.0Problèmes courants et solutions

| Problème | Cause | Solution |

| Fissuration des murs extérieurs | Amincissement des parois >20%, ou vitesse excessive | Augmenter le rayon de courbure, réduire la vitesse ou effectuer un pliage à chaud |

| Rides de la paroi intérieure | Manque de mandrin ou support inadéquat | Utiliser un mandrin ou un tampon de pression anti-rides |

| Déformation ovale | L'écart entre les matrices est trop grand | Utiliser des matrices adaptées ou augmenter la force de serrage |

| Retour élastique excessif | Module d'élasticité élevé du matériau | Concevez une courbure excessive ou appliquez une correction en plusieurs étapes |

Références: