- 1.0Analyse de processus : le modèle d'outil de coupe à pointe unique

- 2.0Géométrie de l'outil à point unique

- 3.0Durée de vie de l'outil, usure de l'outil et état de surface

- 3.1Conditions de coupe à haute contrainte et mécanismes d'usure

- 3.2Types d'usure des outils : cratère et flanc

- 3.3Critères de durée de vie de l'outil

- 3.4Équation de la durée de vie de l'outil de Taylor

- 3.5Bordure construite (BUE)

- 3.6Usure de l'outil par rapport à l'avance et à la vitesse de coupe

- 3.7Matériaux typiques des outils de coupe

- 3.8Finition de surface et ses facteurs d'influence

- 3.9Facteurs supplémentaires affectant la finition de surface

En usinage des métaux, le modèle d'outil coupant monopointe constitue un concept fondamental pour comprendre le fonctionnement des procédés de coupe. Ce modèle souligne l'importance de la géométrie de l'outil, de la vitesse de coupe et de l'avance pour déterminer l'efficacité de l'usinage et la qualité du produit fini. En maîtrisant ces facteurs, les fabricants peuvent mieux contrôler la formation de copeaux, les efforts de coupe et, in fine, réduire les défauts et les coûts.

De plus, l'usure et les mécanismes de défaillance des outils jouent un rôle essentiel dans les performances d'usinage. L'analyse de l'évolution des différents types d'usure, tels que l'adhérence, l'abrasion et la diffusion, permet de prédire la durée de vie des outils et de planifier leur maintenance. L'optimisation des paramètres de coupe basée sur ces informations permet d'améliorer l'état de surface et la durée d'utilisation des outils, améliorant ainsi la rentabilité globale de la production.

1.0Analyse de processus : le modèle d'outil de coupe à pointe unique

Quel que soit le procédé de fabrication utilisé, divers facteurs interagissent et influencent la qualité, le rendement et la rentabilité globale. Par exemple, en moulage sous pression, des paramètres tels que :

- La température du métal en fusion.

- Le taux de refroidissement induit dans les matrices à l'aide de liquides de refroidissement,

- la finition de surface de la matrice (qui affecte le débit du métal),

- et la pression à laquelle la masse fondue est poussée dans la matrice jouent tous un rôle important.

Selon le réglage de ces paramètres, le pourcentage de pièces défectueuses, la cadence de production et les variations dimensionnelles des pièces varient. De plus, les conditions de fonctionnement influencent également la consommation d'énergie. La taille et la conception de la machine et des matrices, qui doivent résister à des pressions et des températures élevées, influent également sur le coût.

Il est donc très important de pouvoir contrôler le processus efficacement.

Dans la plupart des entreprises, une série de essais expérimentaux est menée jusqu'à ce que les conditions de travail « idéales » pour la production de chaque pièce soient trouvées. Cependant, il est pas suffisant de mener de telles expériences sans connaissance préalable du comportement du processus.

Si nous pouvons anticiper les types de tendances qui se produiront au cours d’expériences où certains paramètres sont modifiés, nous pouvons réduire considérablement le temps de planification des opérations.

Une bonne compréhension de la relation entre la sortie du processus et ses paramètres de contrôle nous aide également à utiliser le processus de manière une mode plus optimisée. Cette compréhension plus approfondie du comportement des processus peut être obtenue en développant modèles analytiques du processus.

La raison en est que nous savons déjà comment trouver valeurs optimales pour les modèles analytiques, tels que ceux représentés par des équations mathématiques. Par exemple, si le modèle est une fonction continue à valeurs réelles, nous pouvons trouver son maximum (ou minimum) en utilisant calcul différentiel simple.

Comme nous n'avons pas le temps d'étudier en détail ces modèles pour chaque processus, ce cours se concentrera sur le développement de modèles analytiques pour un processus de coupe simple — plus précisément, le Modèle d'outil de coupe à pointe unique.

2.0Géométrie de l'outil à point unique

Comprendre les angles de coupe, la forme de l'outil et la formation des copeaux lors de la coupe orthogonale

2.1Le modèle de coupe orthogonale

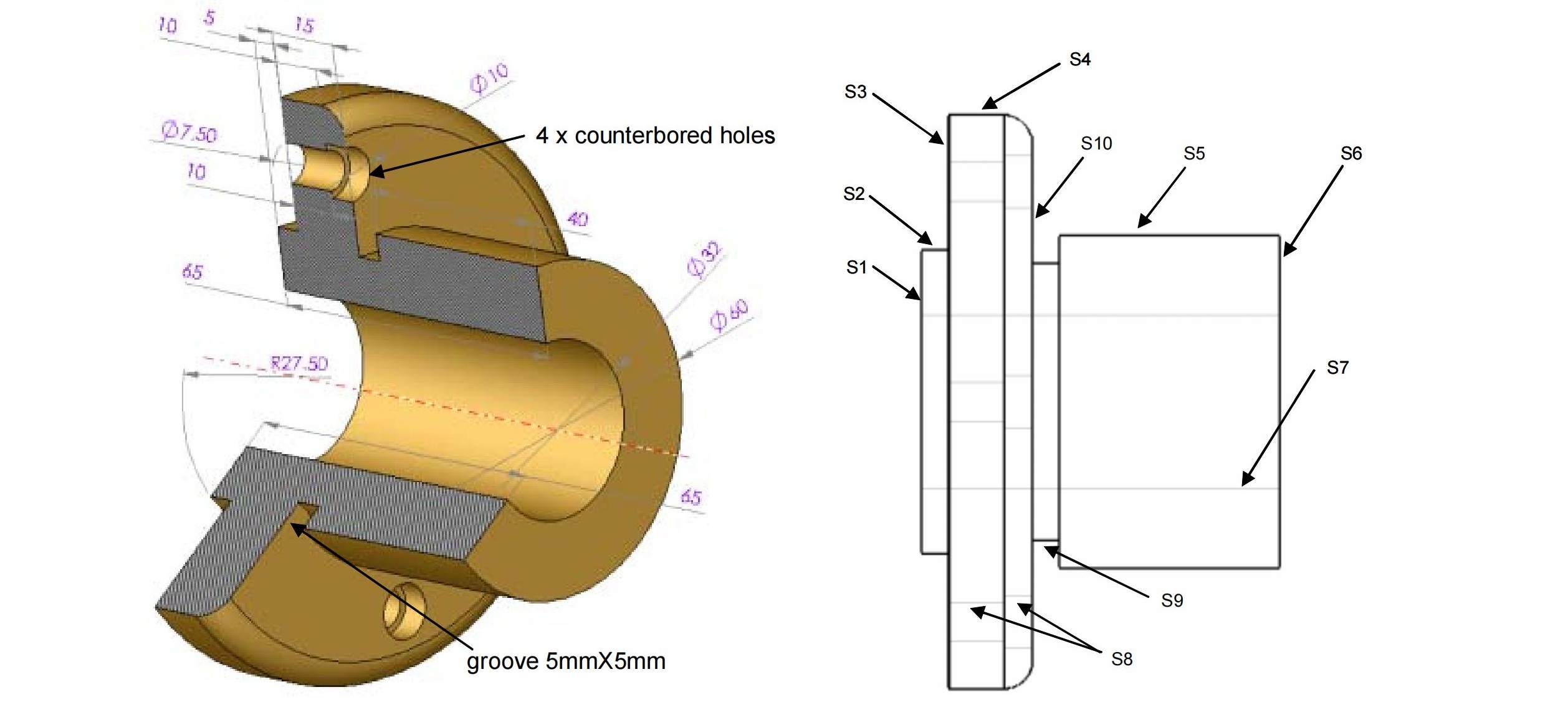

Le modèle le plus simple à analyser est probablement le Outil à pointe unique, coupe orthogonale modèle. Ce modèle est plus facilement visualisable grâce au processus de tournage, où la coupe est réalisée en déplaçant l'outil par rapport à la partie rotative.

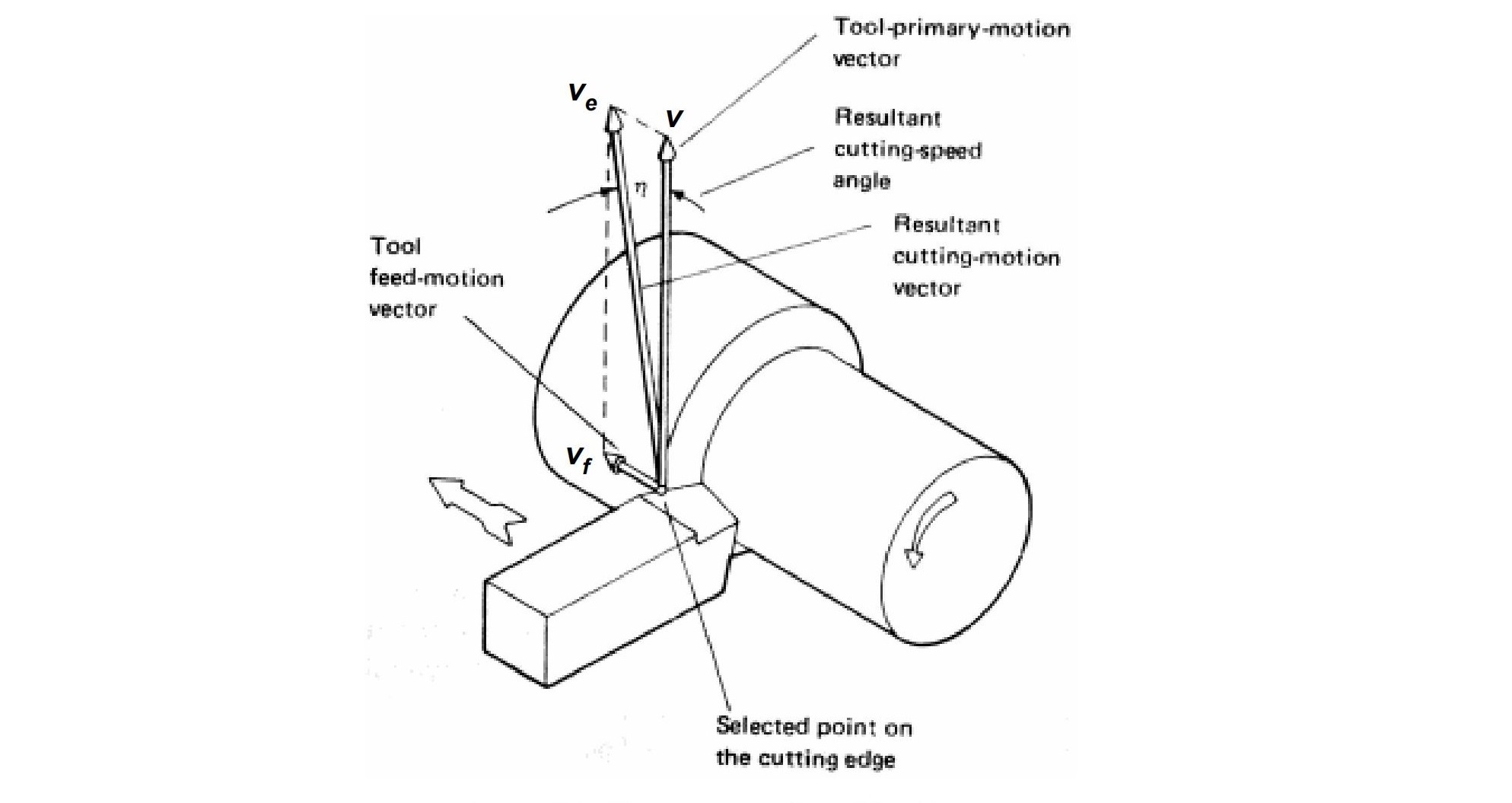

Pour décrire ce mouvement, il est utile de séparer la vitesse relative en deux composantes :

-

Vitesse de coupe: vv

-

Taux d'alimentation: vfv_f

Dans la plupart des scénarios pratiques, le taux d'alimentation vfv_f est beaucoup plus petite que la vitesse de coupe vv, donc le vitesse de coupe effective ve≈vv_e \approx v. Pour les besoins de ce chapitre, nous supposerons ve=vv_e = v sauf indication contraire.

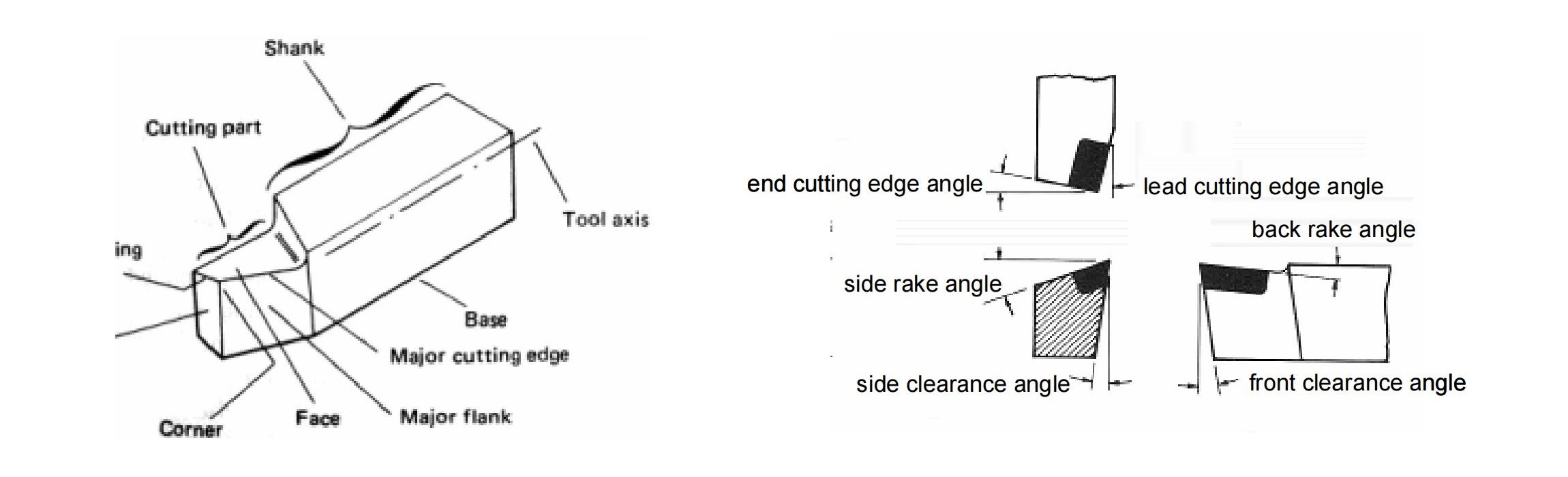

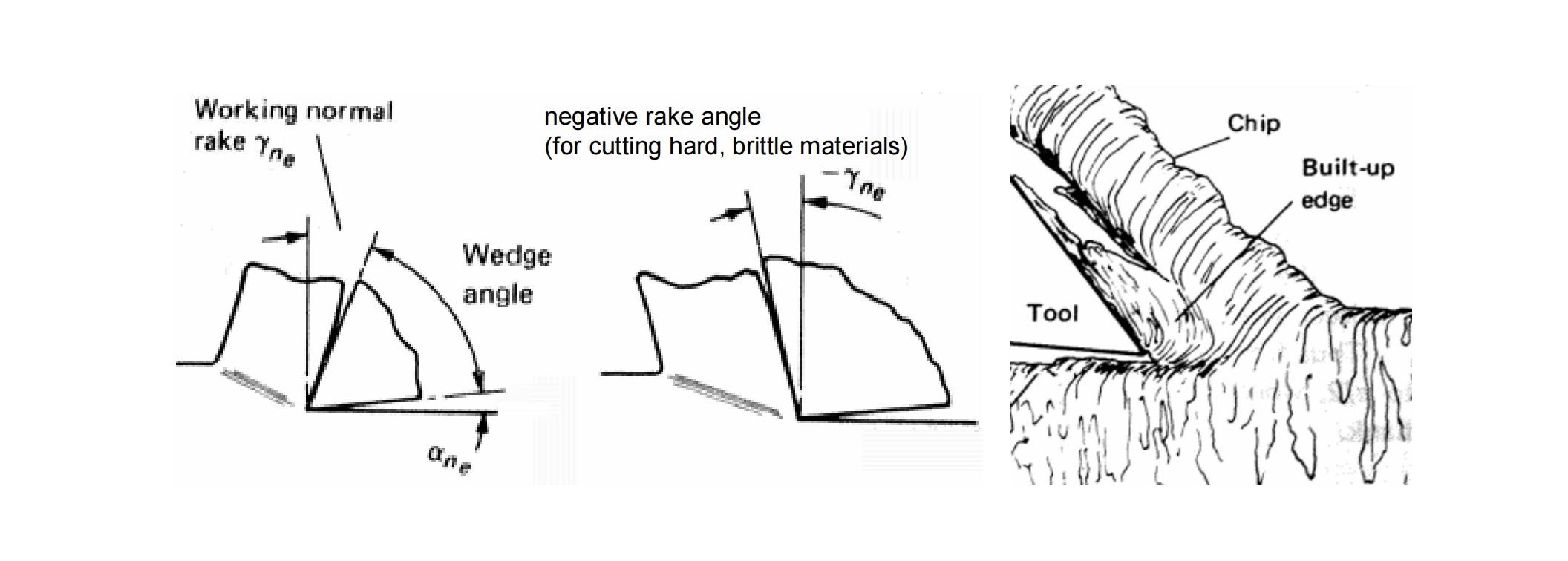

2.2Géométrie des outils et son importance

La figure ci-dessus illustre qu'un outil de coupe n'est pas un simple bloc rectangulaire : chaque face est inclinée selon un angle spécifique. Comprendre le géométrie de l'outil est essentiel pour une analyse plus approfondie.

Un schéma simplifié d'un outil (ci-dessous) montre les aspects clés de cette géométrie :

- Angles de coupe:Définir le « tranchant du couteau » du cutter

- Angles de dégagement:Minimiser la friction entre l'outil et la pièce

- Rayon du nez:Important pour la durabilité, car un bord parfaitement tranchant s'userait ou se fracturerait rapidement

- Angle de coupe latéral: Sera discuté plus en détail dans les sections ultérieures

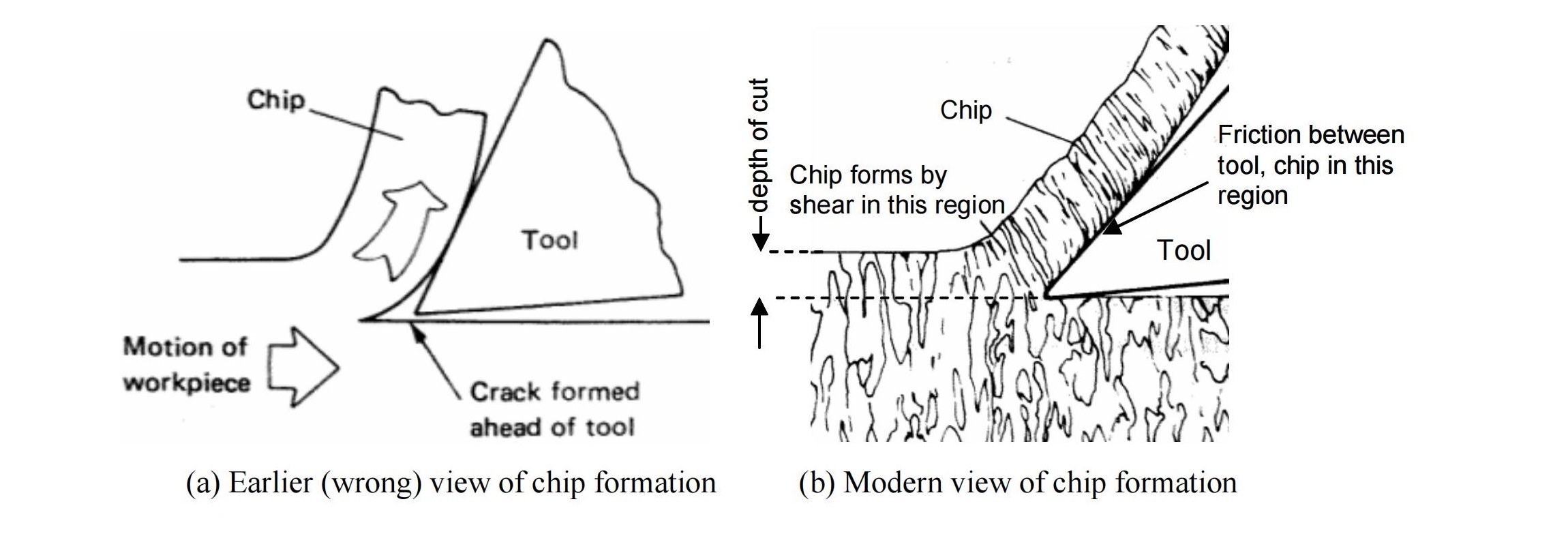

2.3Repenser la formation des copeaux : cisaillement et tension

Dans les premières théories de l’usinage, on pensait que la matière était enlevée par rupture par traction — essentiellement, l’outil était censé « écarter » le matériau.

Cependant, plus tard études micrographiques ont révélé que la plupart des déformations du matériau et de la formation de copeaux se produisent en raison de rupture par cisaillement, pas de tension. La figure ci-dessous illustre l'évolution de cette compréhension.

(a) Vue antérieure (incorrecte) : fracture de tension

(b) Vue moderne : rupture par cisaillement

2.4Pourquoi la prévision des forces de coupe est importante

Être capable de prédire les forces de coupe La géométrie de l'outil, la vitesse de coupe et le matériau de la pièce sont essentiels. Cette connaissance peut aider à :

- Estimer le pouvoir notation nécessaire pour une machine-outil

- Évaluer usinabilité d'un matériau

- Planifier pour durée de vie de l'outil et taux de production

Bien que plusieurs modèles théoriques aient été proposés pour relier la force de coupe aux paramètres du processus, ils simplifient souvent les hypothèses au point d'être moins utile en pratique.

Par conséquent, pour une analyse plus précise et applicable, données expérimentales demeure la méthode privilégiée. Pour des lectures complémentaires et des études de cas, consultez Principes fondamentaux de l'usinage des métaux et des machines-outils par Geoffrey Boothroyd.

3.0Durée de vie de l'outil, usure de l'outil et état de surface

Comprendre les mécanismes d'usure, les critères de défaillance des outils et leur impact sur la qualité de l'usinage

3.1Conditions de coupe à haute contrainte et mécanismes d'usure

La coupe implique :

- Des contraintes élevées

- Vitesse relative élevée entre l'outil et le copeau/la pièce

- Températures élevées (jusqu'à 1000°C)

Ces conditions extrêmes provoquent dommages progressifs à l'outil, principalement en raison de trois mécanismes :

- Usure par adhérence:

De petits fragments de la pièce peuvent se souder à la surface de l'outil en raison des températures élevées. Lorsqu'ils se brisent, ils arrachent de petites parties de l'outil. - Abrasion:

Les particules dures et les variations microscopiques présentes sur la face inférieure de la puce frottent constamment contre l'outil, l'usant progressivement. - Usure par diffusion:

À des températures élevées, les atomes du matériau de l'outil diffusent dans le copeau. Cela fragilise la microstructure de l'outil et augmente le risque de fracture. Les taux de diffusion augmentent de façon exponentielle avec la température.

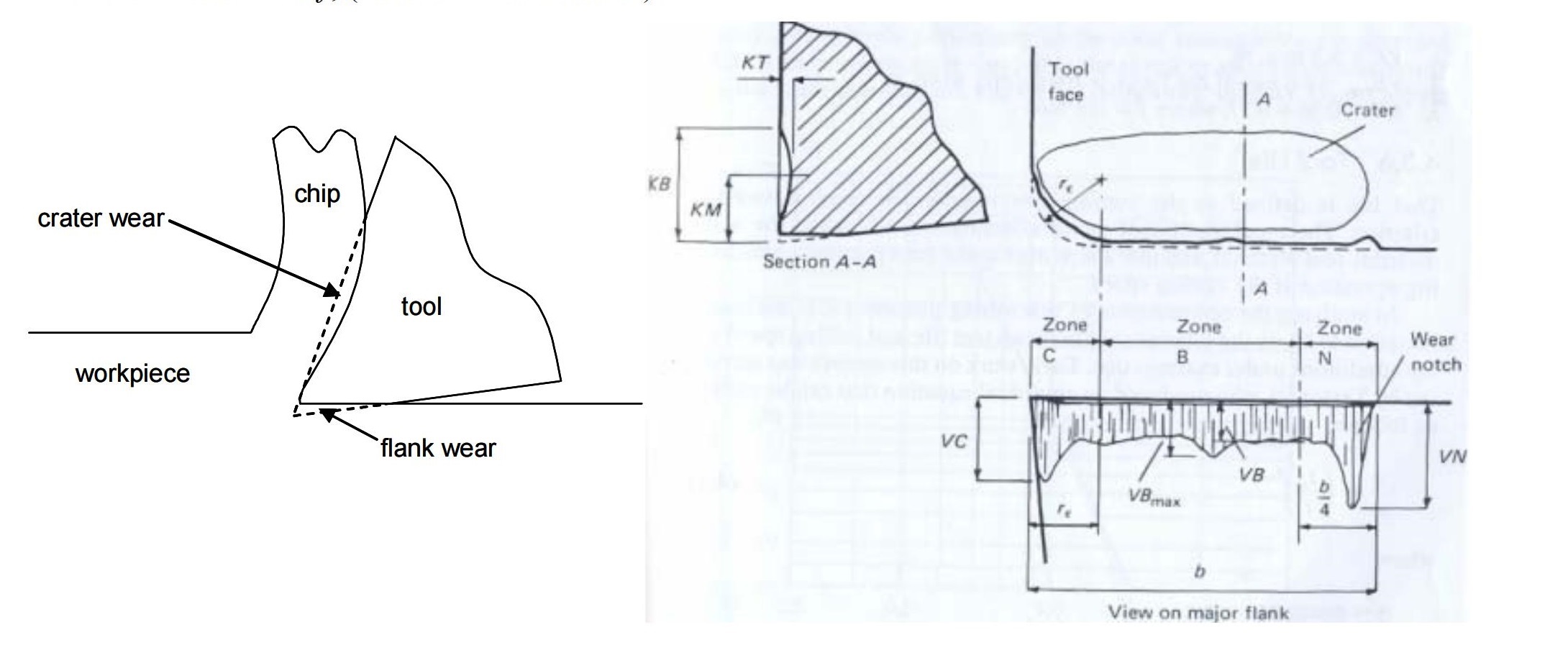

3.2Types d'usure des outils : cratère et flanc

Au fil du temps, deux types d’usure mesurables apparaissent sur un outil :

- Usure du cratère:Une dépression formée sur la face de l'outil. Mesurée par sa profondeur maximale.

- Usure des flancs: Trouvé le long du flanc de l'outil. Mesuré par la largeur moyenne de la zone usée.

(b) Mesure de l'usure

Une fois que l'usure dépasse une limite prédéfinie, l'outil est considéré comme ayant atteint la fin de sa vie utile. À ce stade, il est soit jeté, soit reconditionné (par exemple, le bord est réaffûté par meulage).

3.3Critères de durée de vie de l'outil

Critères communs pour la fin de la durée de vie de l'outil (également appelés critères de durée de vie de l'outil) inclure:

- Échec catastrophique – rupture complète de l’outil

- Tenue uniforme des flancs – largeur d’usure moyenne VB=0,3 mmVB = 0,3 \text{ mm}

- Usure non uniforme des flancs – largeur d'usure maximale VBmax=0,6 mmVB_{max} = 0,6 \text{ mm}

- Usure du cratère – KT = 0,06 + 0,3 fKT = 0,06 + 0,3 f où ff est l'avance en mm

3.4Équation de la durée de vie de l'outil de Taylor

Au début des années 1900, FW Taylor ont démontré que le vitesse de coupe VV est le facteur le plus critique pour déterminer la durée de vie de l'outil. Il a proposé la méthode désormais célèbre Équation de durée de vie de l'outil Taylor:

VTn=cVT^n = c

- VV: vitesse de coupe

- TT: temps jusqu'à l'échec

- nn, cc: constantes pour une paire de matériaux outil-pièce donnée

3.5Bordure construite (BUE)

Lors de l'usinage, une fine couche de matériau de la pièce peut se former. dépôt sur la surface de l'outil, devenir écroui sous forte contrainte. Cela peut entraîner l'accumulation de multiples couches durcies, formant ainsi une Bordure construite (BUE).

L'usure par abrasion (BUE) dégrade l'état de surface et altère la géométrie de l'outil. Cependant, elle peut être minimisée par :

Diminution de la profondeur de coupe

Augmentation de l'angle de coupe

Utilisation de fluides de coupe appropriés

(b) Formation d'une bordure bâtie

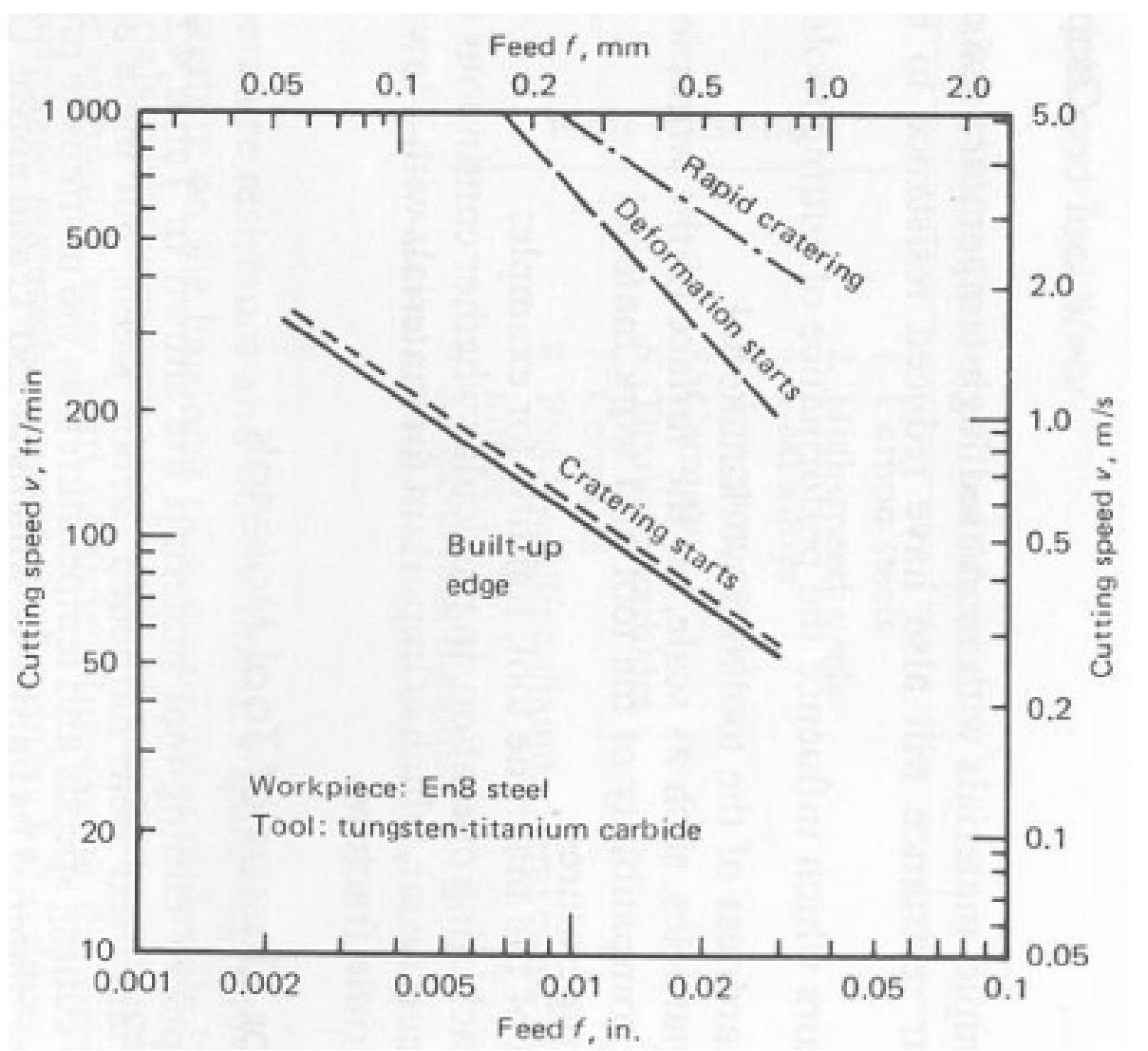

3.6Usure de l'outil par rapport à l'avance et à la vitesse de coupe

Ces données expérimentales aident à déterminer la paramètres de coupe optimaux pour prolonger la durée de vie de l'outil et améliorer l'efficacité de l'usinage.

3.7Matériaux typiques des outils de coupe

Pour résister aux conditions d'usinage difficiles, les outils de coupe doivent avoir :

- Dureté élevée

- Haute résistance aux chocs

- Résistance à l'usure à haute température

Les matériaux d'outils courants comprennent :

- Acier rapide (HSS):

Alliage de fer avec ~18% de tungstène et ~4% de chrome. - carbures cémentés:

Matériaux frittés (~94% tungstène, ~6% carbone, <1% cobalt).

Les outils modernes utilisent souvent tiges en acier avec inserts remplaçables fait de:

Carbure

Carbure revêtu (avec des revêtements tels que le carbure de tungstène, le carbure de titane, le nitrure de titane, le nitrure de bore cubique (CBN) ou même le diamant)

L'épaisseur du revêtement varie généralement de 5 à 8 microns.

3.8Finition de surface et ses facteurs d'influence

Paramètres de coupe—vitesse, avance et profondeur de coupe—affectent directement les deux durée de vie de l'outil et finition de surface, qui à leur tour ont un impact sur la économie de l'usinage.

(b) Rugosité de surface RmaxR_{max}Rmax en fonction de l'avance et de la géométrie de l'outil

3.9Facteurs supplémentaires affectant la finition de surface

Outre l'avance et la géométrie, la qualité de surface est également influencée par :

- Vibrations des machines-outils

- Imprécisions dans les systèmes de table/mouvement

- Propriétés du matériau de la pièce

- Rayures causées par les copeaux lors de la coupe