Introduction

Les tolérances de fabrication des tôles définissent les écarts acceptables en termes de dimensions, de géométrie et d'autres caractéristiques des pièces fabriquées. Ces tolérances sont essentielles pour installation précise, assemblage cohérent, et intégration fluide avec d'autres composants.

Dans la plupart des cas, les fabricants suivent ISO 2768-mk contrôler:

- Dimensions linéaires et angulaires

- Planéité et rectitude

- Cylindricité et circularité

Les sections suivantes résument tolérances standard et conseils de conception clés pour réaliser une fabrication de tôle précise et efficace.

1.0Tolérances standard pour la fabrication de tôles

1.1Tolérances de repoussage des métaux (référence à la norme ISO 2768)

Le tableau ci-dessous indique les écarts admissibles (mm) selon ISO 2768, en fonction de différentes plages de longueurs nominales :

Qu'est-ce que la norme ISO 2768 ? Guide complet des tolérances normalisées

| Plage de tailles nominales (mm) | Bien (f) | Moyen (m) | Grossier (c) | Très grossier (v) |

| 0,5 à 3 | ±0,1 | ±0,2 | — | — |

| De plus de 3 à 6 ans | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Plus de 30 jusqu'à 120 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Plus de 120 jusqu'à 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Plus de 400 jusqu'à 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Plus de 1000 jusqu'à 2000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Plus de 2000 jusqu'à 4000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

1.2Rayon extérieur et hauteurs de chanfrein

| Portée (mm) | Bien (f) | Moyen (m) | Grossier (c) | Très grossier (v) |

| 0,5 à 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| Plus de 3 à 6 ans | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| Plus de 6 ans | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

1.3Tolérances des dimensions angulaires

| Longueur nominale (mm) | Bien (f) | Moyen (m) | Grossier (c) | Très grossier (v) |

| Jusqu'à 10 | ±1° | ±1° | ±1°30′ | ±2° |

| Plus de 10 à 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| Plus de 50 à 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| Plus de 120 à 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Plus de 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Conseils de conception pour la fabrication de tôles

Optimiser votre conception permet de réduire les coûts de fabrication et de garantir des résultats de haute qualité. Voici quelques exemples : directives de conception critiques basé sur les pratiques DfM standard et l'analyse du secteur.

2.1Épaisseur de la paroi

Uniformité: Maintenir une épaisseur de paroi constante sur l'ensemble du composant est essentiel à l'intégrité structurelle et à la précision de l'assemblage. Une épaisseur inégale peut entraîner des déformations, des désalignements et des problèmes de tolérance lors de la fabrication.

Plages d'épaisseur recommandées :

- Fabrication générale : 9 – 20 mm (généralement pour les feuilles de moins de 3 mm, traitées avec Cisailles ou cisailles à guillotine).

- Découpe laser :5 à 10 mm sont idéaux lors de l’utilisation de machines de découpe laser CNC, qui offrent une grande précision et une distorsion thermique minimale.

- Pliage : 5 à 6 mm sont recommandés pour des résultats cohérents sur les presses plieuses ou Presses plieuses CNC, garantissant des courbures précises sans fissures ni retour élastique excessif.

2.2Courbes

Le pliage est un processus essentiel dans la fabrication de tôles métalliques, affectant directement la précision et la qualité globale des pièces. Une sélection judicieuse des paramètres garantit une déformation minimale du matériau et des tolérances constantes. La plupart des opérations de pliage sont réalisées sur des presses plieuses ou des presses plieuses à commande numérique, ce qui permet un contrôle précis des angles et des dimensions de pliage.

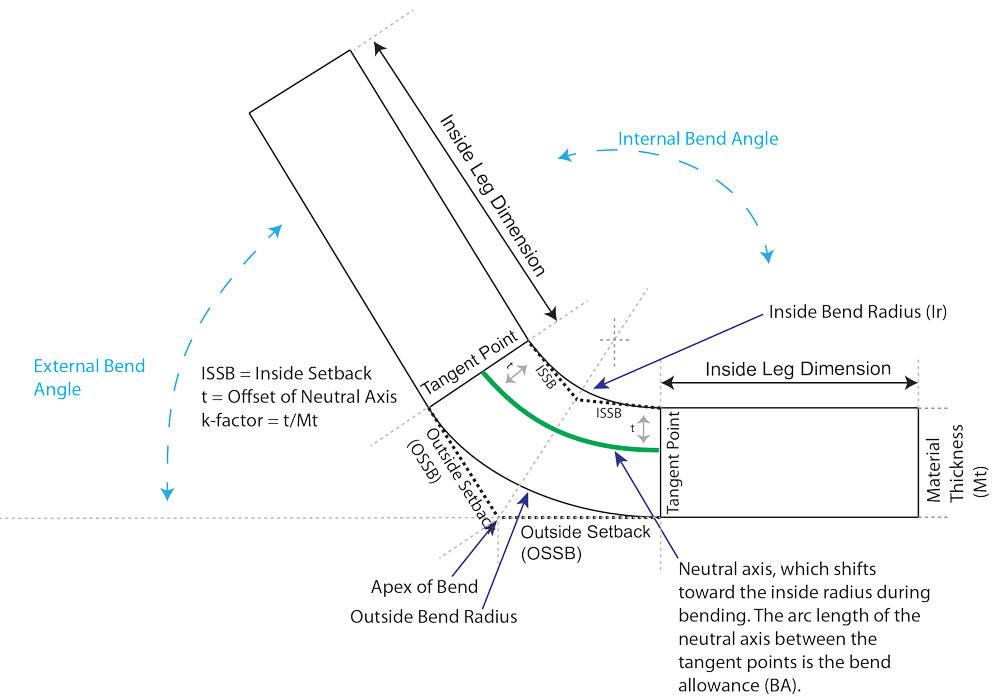

2.3Facteur K

- Définition: Le facteur K est le rapport entre l'axe neutre (t) et l'épaisseur du matériau (Mt), exprimé comme K = t / Mt.

- Plage recommandée : 3 – 0,5 (avec une moyenne d’environ 0,4468 pour la plupart des métaux).

- But: Le calcul précis du facteur K permet de déterminer la tolérance de pliage et les motifs plats, évitant ainsi les déchirures et l'amincissement excessif du matériau. Presses plieuses CNC avec des calculateurs de tolérance de pliage programmables, ils peuvent ajuster automatiquement les valeurs du facteur K pour une précision répétable.

2.4rayon de courbure

- Définition: Le rayon de courbure est la distance entre l'axe de courbure et la surface interne du matériau.

- Lignes directrices :

- Pour les matériaux ductiles tels que l'acier inoxydable, le courbure intérieure rayon doit être au moins égale à l'épaisseur du matériau pour éviter les fissures.

- Pour les métaux fragiles (par exemple, les alliages d'aluminium), des rayons de courbure plus grands sont recommandés pour réduire la contrainte et la distorsion.

- Conseil sur l'équipement : Moderne Presses plieuses CNC avec outillage de rayon sont idéales pour obtenir des rayons de courbure constants, même sur des composants complexes.

2.5Orientation du coude

Le maintien d'une orientation de pliage cohérente permet de réduire le besoin de réorientation des pièces, ce qui diminue les coûts de production et raccourcit les délais de livraison. Presses plieuses avec des butées arrière multi-axes, il est possible de minimiser davantage les réglages manuels, garantissant une direction de pliage uniforme tout au long de la production.

2.6Soulagement de la courbure

L'ajout d'un relief de courbure est essentiel pour éviter les déchirures ou les déformations près des bords.

- Profondeur: Supérieur au rayon de courbure.

- Largeur: Au moins égale à l'épaisseur du matériau.

- Avantages: Le soulagement de pliage améliore la rigidité et minimise le retour élastique, en particulier sur l'acier à haute résistance traité avec Presses plieuses hydrauliques ou Presses plieuses servo-électriques CNC.

2.7Hauteur de courbure

- Hauteur minimale : Au moins 2 × épaisseur du matériau + rayon de courbure.

- Raison: Des hauteurs de pliage trop petites rendent difficile le positionnement précis de la feuille dans les presses plieuses, ce qui peut entraîner une mauvaise qualité de pliage ou une déformation. Presses plieuses CNC Des systèmes de serrage précis sont recommandés pour former de petites hauteurs de courbure tout en maintenant des tolérances serrées.

2.8Ourlets

Les ourlets sont utilisés pour éliminer les bords tranchants, améliorer la sécurité et ajouter une résistance structurelle aux composants en tôle.

- Cohérence: Suivez les mêmes directives d'orientation de pliage pour réduire la réorientation inutile des pièces, améliorant ainsi l'efficacité Presses plieuses.

- Hauteur de courbure : Doit respecter la recommandation générale de hauteur de courbure (≥2 × épaisseur du matériau + rayon de courbure).

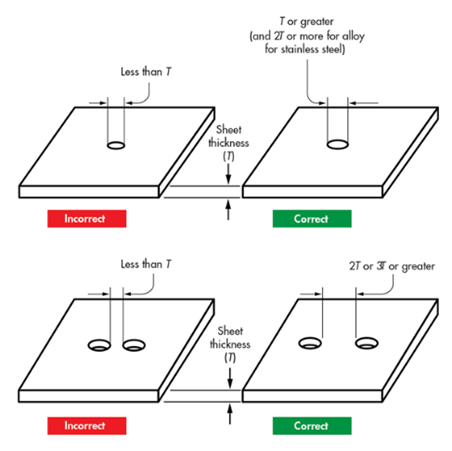

2.9Taille et espacement des trous

Lignes directrices

- Diamètre: ≥ épaisseur du matériau (de préférence plus grande pour réduire l'usure de l'outillage et les coûts).

- Espacement: ≥ 2 × épaisseur de la tôle.

- Distance du bord: ≥ épaisseur du matériau pour éviter les déchirures.

Tableau récapitulatif

| Fonctionnalité de conception | Valeur recommandée |

| Diamètre minimum du trou | ≥ Épaisseur du matériau |

| Espacement des trous | ≥ 2 × Épaisseur du matériau |

| Distance du bord | ≥ Épaisseur du matériau |

2.10Boucles et fraisures

Boucles

- Rayon extérieur: ≥ 2 × épaisseur du matériau.

- Taille du trou près des boucles: ≥ rayon de courbure + épaisseur du matériau

Fraises coniques

- Profondeur: ≤ 0,6 × épaisseur du matériau.

- Distance entre les centres: ≥ 8 × épaisseur du matériau.

- Distance de la ligne de virage: ≥ 3 × épaisseur du matériau.

2.11Onglets et encoches

Onglets

- Longueur: ≤ 5 × largeur.

- Largeur: ≥ 2 × épaisseur du matériau.

Encoches

- Largeur: ≥ épaisseur du matériau.

- Espacement: ≥ 1/8 pouce entre les encoches.

- Proximité des virages: ≥ 3 × épaisseur du métal + rayon de courbure.

2.12Considérations relatives à l'épaisseur de la tôle

- Feuilles plus épaisses:Peut limiter les angles de pliage réalisables et provoquer des microfissures.

- Pratique recommandée:Utilisez des métaux plus fins et plus souples, à moins qu’une résistance structurelle élevée ne soit requise.

3.0Matériaux pour la fabrication de tôles

Le choix du bon matériau dépend de application, résistance, résistance à la corrosion et usinabilité. Vous trouverez ci-dessous les options courantes :

3.1Acier inoxydable

Propriétés: Résistance à la corrosion, haute durabilité, résistance à la température, bonne formabilité.

Applications:

- Ustensiles de cuisine

- Pièces aérospatiales et automobiles

- Équipement de transformation des aliments

- Conteneurs de produits chimiques et de carburant

3.2Acier laminé à chaud

Propriétés:Flexible, malléable, tolérance dimensionnelle moins stricte.

Applications:

- Châssis de véhicules

- Matériel agricole

- Voies ferrées et composants de wagons

3.3Acier laminé à froid

Propriétés: ~20% plus résistant que le laminé à chaud, finition lisse.

Applications:

- Pièces automobiles

- Appareils électroménagers

- Luminaires

3.4Cuivre et laiton

- Cuivre: Malléable, résistant à la corrosion, facile à façonner.

- Laiton: Résistant à la corrosion, conductivité électrique élevée, résistance aux hautes températures.

- Applications: Luminaires, équipements électroniques, ustensiles de cuisine.

3.5Acier pré-plaqué

- Propriétés: Acier pré-plaqué, souvent traité à l'aide de Alimentateur dérouleur et redresseur Lignes, assure une alimentation en douceur pour les opérations d'emboutissage et de pliage

- Applications: Corps d'équipements, enceintes.

3.6Aluminium

Propriétés:Léger, solide, résistant à la corrosion, bonne conductivité thermique et électrique.

Applications:

- Pièces automobiles et aéronautiques

- Boîtiers électriques

- Emballage alimentaire

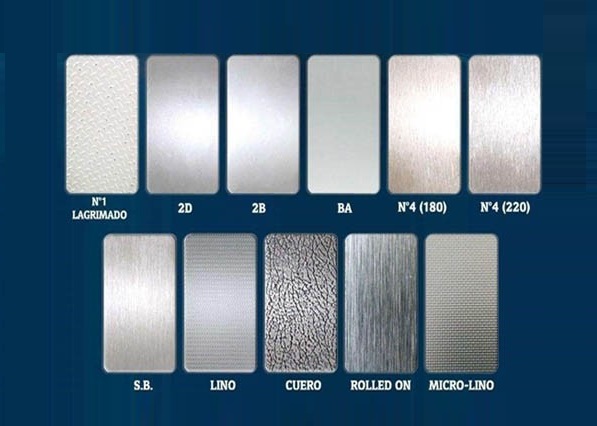

4.0Options de finition de surface pour la tôle

4.1Grenaillage

- Processus:Les particules abrasives (sable ou billes de verre) sont projetées à l'air comprimé.

- Avantages:Texture mate lisse, respectueuse de l'environnement, adaptée aux surfaces sensibles.

- Inconvénients:Pas rapide, pas idéal pour les petits projets.

4.2Revêtement en poudre

- Processus:La peinture en poudre est pulvérisée et cuite pour former une couche protectrice.

- Avantages:Excellente résistance à la corrosion, durable, économique.

- Inconvénients: Mélange de couleurs limité, peut être coûteux pour les petites séries.

4.3Anodisation

- Types:

- Type I : Couche mince, acide chromique

- Type II : Acide sulfurique, résistant à la corrosion

- Type III : Revêtement dur, résistant à l'usure

- Avantages:Finition durable et résistante aux UV

- Inconvénients:Limité à des métaux spécifiques

4.4Brossage

- Processus:Les brosses filamentaires éliminent les bavures et améliorent la douceur de la surface.

- Avantages: Améliore la durabilité et la résistance à la corrosion

- Inconvénients:Susceptible d'être endommagé, des traces de pinceau peuvent subsister

4.5Sérigraphie

- Utiliser: Logos, étiquettes, consignes de sécurité

- Avantages:Rentable, aucune restriction de taille de couleur

- Inconvénients:La correspondance précise des couleurs est difficile

4.6Pourquoi le contrôle des tolérances est important dans la fabrication de tôles

Le maintien de tolérances strictes garantit :

- Assemblage et installation précis

- Réduction des déchets de matériaux et des reprises

- Durabilité et performances améliorées

- Des coûts de production réduits et des délais de livraison plus rapides

5.0Conclusion

Comprendre et appliquer les bonnes pratiques tolérances de fabrication de tôle est essentiel pour garantir pièces de haute qualité, rentabilité, et cycles de production rapides. Suivant les normes ISO 2768 et intégrant conception pour la fabrication (DfM) Des principes tels que le maintien d'une épaisseur de paroi uniforme, des rayons de courbure corrects et un espacement approprié des trous réduisent les reprises, améliorent la précision de l'assemblage et prolongent la durée de vie du produit.

Lorsqu'il est combiné avec le droit sélection des matériaux et options de finition de surface, ces pratiques aident les fabricants à obtenir des résultats cohérents dans tous les secteurs, tels que automobile, aérospatial, électronique, et machines industrielles.

6.0Foire aux questions (FAQ)

Quelle est la tolérance standard pour la fabrication de tôles ?

La plupart des fabricants suivent ISO 2768-mk, avec des tolérances dimensionnelles linéaires allant de ± 0,05 mm pour les petites pièces à ± 6,0 mm pour les très grands composants.

Quel est le facteur K recommandé pour le pliage de tôles ?

Le facteur K varie généralement de 0,3 à 0,5, avec une moyenne de 0.4468 pour la plupart des opérations de pliage.

Comment l’épaisseur de paroi affecte-t-elle la fabrication de la tôle ?

Des tôles plus épaisses améliorent la résistance structurelle, mais peuvent limiter les angles de pliage réalisables et augmenter le risque de fissuration. Des tôles plus fines sont plus faciles à façonner et à cintrer, mais peuvent réduire la rigidité structurelle.

Quels matériaux sont les plus résistants à la corrosion ?

Acier inoxydable, aluminium, cuivre et laiton Ils offrent une excellente résistance à la corrosion. L'acier inoxydable est couramment utilisé dans les industries agroalimentaire, médicale et chimique.

Quelle finition de surface est la meilleure pour les applications extérieures ?

Revêtement en poudre et anodisation sont idéales pour une utilisation en extérieur en raison de leur grande résistance à la corrosion, aux UV et aux intempéries.