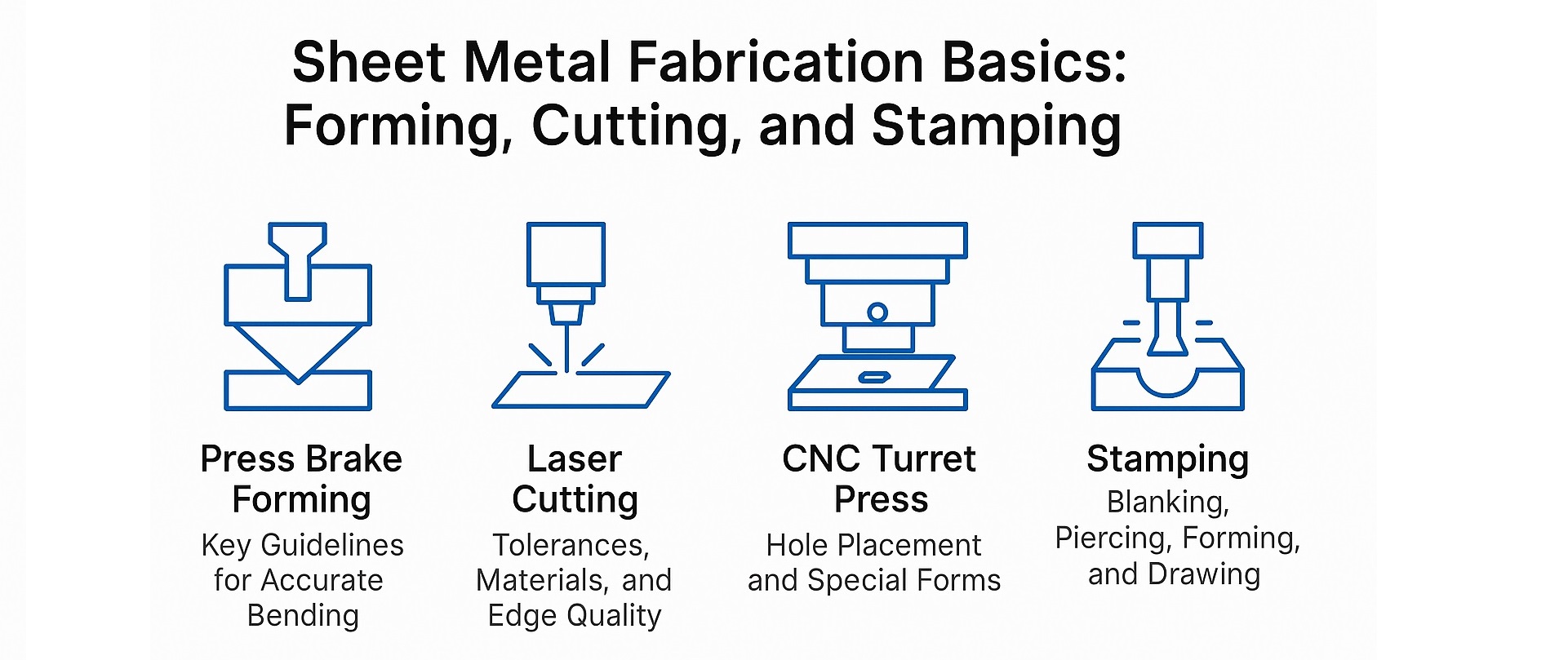

- 1.0Notions de base sur le formage : directives de formage à la presse plieuse

- 1.1Directives de conception clés pour le formage par presse plieuse

- 1.2Considérations critiques sur le formage dans la conception de tôles

- 1.3Gaufrages et décalages

- 1.4Recommandations concernant le rayon de courbure

- 1.5Soulagement de la courbure

- 1.6Formation de trous proches

- 1.7Rapport hauteur/épaisseur du formulaire

- 1.8Distorsion des bords

- 2.0Notions de base sur la découpe laser

- 3.0Principes de base de la presse à tourelle CNC

- 4.0Notions de base sur l'emboutissage : directives essentielles pour l'emboutissage de précision des tôles

- 5.0Conclusion

- 6.0FAQ : Formage, découpe et emboutissage de tôles

La fabrication de tôles implique divers procédés de formage et de découpe, chacun avec des exigences de conception spécifiques pour garantir qualité, efficacité et rentabilité. Ce guide présente les principales directives de formage pour Formage par presse plieuse, ainsi que des principes de coupe pour Machines de découpe laser et Presses à tourelle CNC.

1.0Notions de base sur le formage : directives de formage à la presse plieuse

1.1Directives de conception clés pour le formage par presse plieuse

- Stratégie de dimensionnementDimensionnez la pièce dans une seule direction autant que possible. Le formage par presse plieuse étant un processus de pliage séquentiel, chaque pliage présente de légères variations dimensionnelles. Le dimensionnement unidirectionnel s'adapte au flux du processus et permet de contrôler l'accumulation de tolérances.

- Tolérances de pliage:Une tolérance de pliage de +/-0,007 poIl est recommandé d'utiliser des tolérances plus strictes. Bien que des tolérances plus strictes soient réalisables, elles augmentent considérablement les coûts de production.

- Rayon de courbure constant: Dans la mesure du possible, utilisez le même rayon de pliage pour tous les plis d'une même pièce. Cela réduit les modifications de configuration. Il est préférable d'indiquer des rayons en pouces fractionnaires, car l'outillage de la presse plieuse est dimensionné en conséquence.

- Dimensionnement des caractéristiques aux bords: Cotation d'une entité à une arête plutôt que d'une entité à l'autre sur plusieurs plans. Les cotes d'une entité à l'autre peuvent nécessiter des calibrages ou des montages spécifiques, ce qui augmente les coûts.

- Dimensions critiquesSeules les dimensions véritablement critiques doivent être spécifiées. Des tolérances trop strictes peuvent entraîner des coûts de fabrication excessifs.

- Dimensions extérieures et intérieures:À moins que la dimension intérieure ne soit critique, utilisez toujours la dimension extérieure pour la précision du formage.

1.2Considérations critiques sur le formage dans la conception de tôles

Dimensions critiques dans le formage de tôles : Utiliser dimensions extérieures comme référence principale pour la mesure, à moins que le dimension intérieure est essentielle sur le plan fonctionnel. Cette approche simplifie l'inspection, réduit les tolérances et minimise les coûts de fabrication inutiles.

1.3Gaufrages et décalages

Les dimensions de gaufrage et de décalage doivent se référer au même côté du matériau, sauf si la hauteur totale est critique. Une spécification excessive peut augmenter inutilement le coût de la pièce.

1.4Recommandations concernant le rayon de courbure

En règle générale, le rayon de courbure intérieur doit être égal à l'épaisseur du matériau. Un rayon plus petit peut entraîner des problèmes d'écoulement du matériau dans les métaux tendres et des fissures dans les matériaux plus durs.

1.5Soulagement de la courbure

Lors de la formation près d'un bord, le relief de pliage empêche la déchirure.

- La distance entre le bord et le coude doit être au moins égale au rayon de courbure.

- La profondeur du relief doit dépasser le rayon de courbure et la largeur du relief doit être au moins égale à l'épaisseur du matériau, de préférence l'épaisseur + 1/64 po.

1.6Formation de trous proches

Pour éviter la déformation du trou lors du pliage, suivez ces directives :

- Trous <1 de diamètre: Distance minimale D = 2T + R

- Trous > 1 de diamètre ou fentes: Distance minimale D = 2,5T + R

(T = épaisseur du matériau, R = rayon de courbure)

1.7Rapport hauteur/épaisseur du formulaire

La hauteur minimale de forme (D) pour la tôle : D = 2,5T + RDes hauteurs plus basses sont possibles mais nécessitent souvent des opérations secondaires coûteuses.

1.8Distorsion des bords

Le porte-à-faux des bords dû à la déformation peut atteindre la moitié de l'épaisseur du matériau. Pour les métaux plus épais ou les rayons plus serrés, un dégagement des bords peut éviter un porte-à-faux inacceptable.

2.0Notions de base sur la découpe laser

2.1Tolérances et limites de coupe

- Tolérance standard entre caractéristiques : +/-0,004 po

- Largeur de coupe minimale : 008 po., déterminé par la largeur du faisceau.

2.2Restrictions matérielles

Trois facteurs principaux – la réflectivité, l’épaisseur et l’inflammabilité – limitent la découpe laser :

- Épaisseur maximale: Métaux jusqu'à 3/8 popeut être coupé, bien que la qualité des bords diminue avec l'épaisseur.

- Réflectivité:Les métaux hautement réfléchissants comme le cuivre ou l’argent dispersent le faisceau, ce qui les rend inadaptés.

- Inflammabilité:Les matériaux sensibles à la chaleur ou inflammables doivent être testés avant la découpe.

2.3Matériaux acceptables

- Acier (inoxydable, CRS, HRS)

- Aluminium (peut nécessiter un ébavurage)

- Acier galvanisé et galvané

- Plastique et papier cartonné (soumis à des tests de chaleur et d'inflammabilité)

2.4Matériaux inacceptables

- Cuivre et métaux précieux (haute réflectivité)

- Papier (sauf s'il est traité avec un retardateur de flamme)

2.5Zone affectée par la chaleur (ZAT)

La découpe laser introduit un durcissement localisé le long des bords, ce qui peut affecter les opérations secondaires comme le taraudage ou l'alésage, en particulier sur les métaux plus épais.

2.6Considérations sur le diamètre du trou

Les trous découpés au laser sont légèrement coniques (diamètre d'entrée > diamètre de sortie). La taille minimale du trou peut être aussi petite que 20% d'épaisseur.

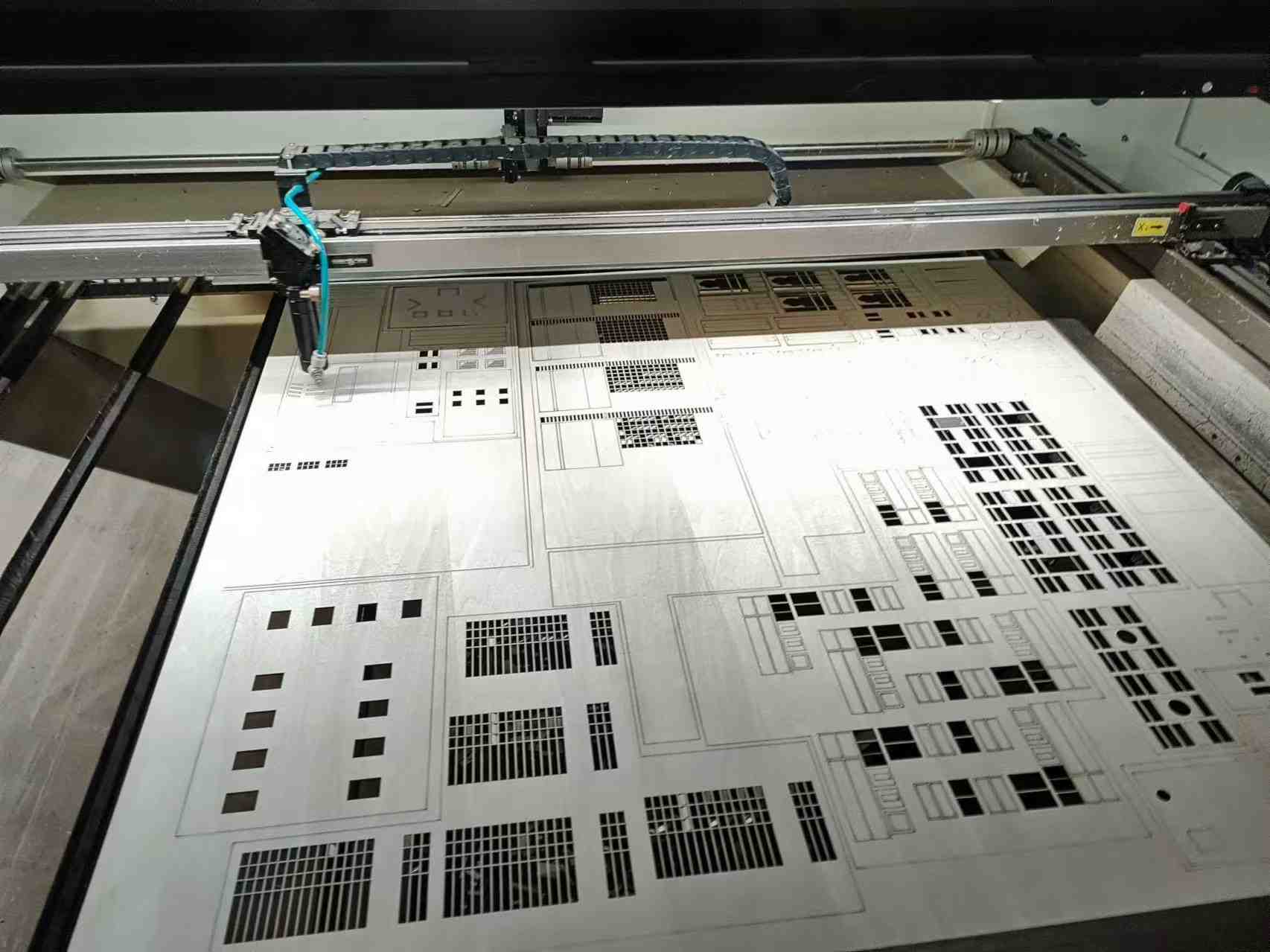

3.0Principes de base de la presse à tourelle CNC

Le Presse à tourelle CNC est très efficace pour les séries de faible à moyen volume, les prototypes et la production rentable utilisant un « outillage souple » standard.

3.1Tolérances et dimensionnement

- Tolérance entre caractéristiques : +/-0,004 po

- Tolérance de perforation : +/-0,002 po

- Utilisez des points de référence significatifs (par exemple, les centres des trous) plutôt que des bords, qui peuvent être effilés ou mal alignés.

3.2Formes spéciales

Les presses à tourelle permettent de réaliser divers éléments, notamment des fraisures, des gaufrages, des décalages, des guides de carte, des demi-cisailles et des projections de soudure. La profondeur de la forme doit être inférieure à 5/16 po et s'inscrire dans un cercle de 3,5 po de diamètre.

3.3Espace libre entre le trou et le bord

Gardez au moins des trous une épaisseur de matériau Éloignez-les des bords pour éviter les renflements. Pour les trous de fixation, prévoyez une épaisseur de bande supplémentaire pour supporter les contraintes supplémentaires.

3.4Rapport diamètre/épaisseur du trou

Le diamètre du trou ne doit pas être inférieur à l'épaisseur du matériau. Les matériaux à plus haute résistance nécessitent des diamètres de poinçon plus importants.

3.5Placement des fonctionnalités

Maintenez un jeu entre les éléments formés adjacents pour éviter tout aplatissement lors du poinçonnage. Les outils progressifs permettent de traiter efficacement les petites pièces avec des coûts d'outillage initiaux réduits.

3.6Grignotage de grands rayons

De grands rayons sont formés par de multiples coups avec un outil plat, ce qui donne un bord festonné qui peut être lissé par ébavurage.

3.7Fraises coniques

Les fraisures peuvent être formées, poinçonnées ou usinées, en fonction de l'épaisseur du matériau et des exigences de tolérance :

- Formé:Faible coût, pour les épaisseurs fines (≤18 gauge).

- Perforé:Fréquent pour les calibres plus épais que 18.

- Poinçonné + usiné:Pour les métaux durs ou épais.

- Usiné complet:Coût élevé, utilisé uniquement pour les matériaux de haute précision ou épais.

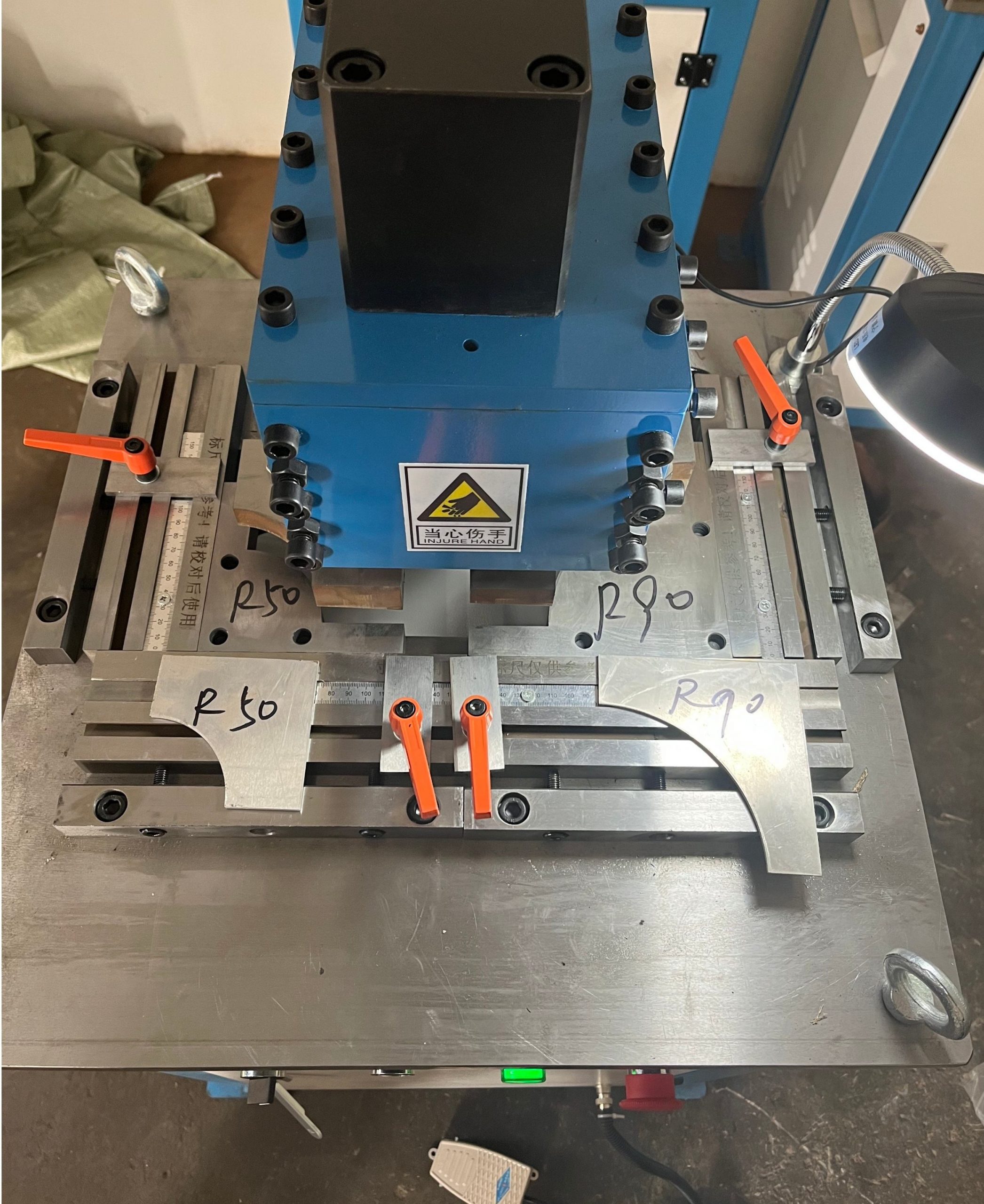

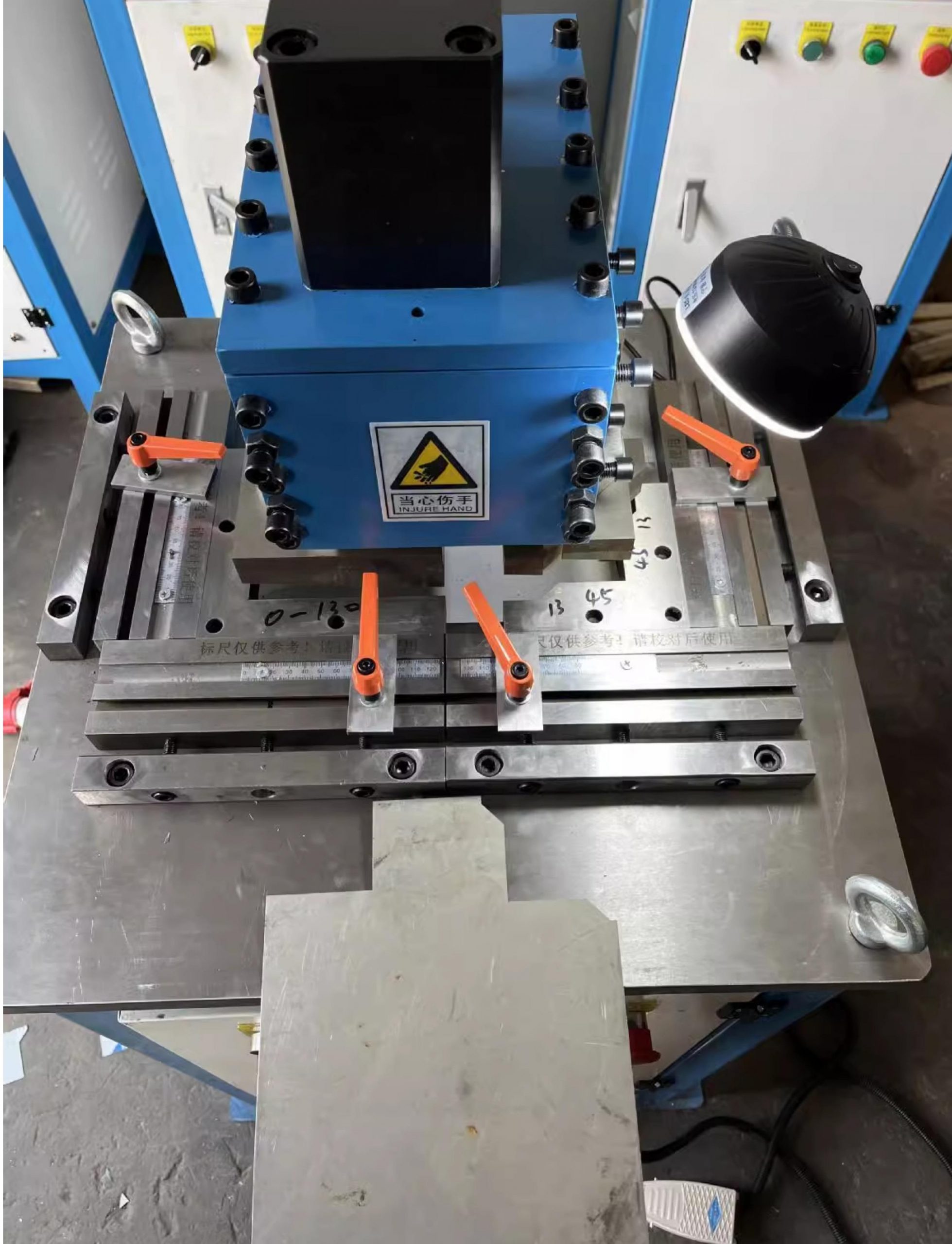

4.0Notions de base sur l'emboutissage : directives essentielles pour l'emboutissage de précision des tôles

4.1Découpage : précision dimensionnelle et qualité des bords

Le découpage consiste à découper des formes plates dans des tôles à l'aide de poinçons et de matrices. La précision dimensionnelle est généralement vérifiée à l'usine. zone de cisaillement ou « bande coupée » côté poinçon, car une rupture côté matrice peut réduire la précision.

Pour les opérations générales de découpage et de cisaillement, Machines hydrauliques pour ferronnerie et Machines combinées multifonctionnelles de poinçonnage et de cisaillement pour ferronniers sont largement utilisés dans la production de petits et moyens volumes car ils combinent les fonctions de poinçonnage, de cisaillement et d'encochage dans une seule configuration.

4.2Coins

Des angles vifs sont possibles, mais augmentent l'usure et le coût de l'outillage. Pour prolonger la durée de vie de l'outil, spécifiez des rayons d'angle égaux à ½ épaisseur du matériau ou du moins 0,015 poPour une finition précise des angles, en particulier dans les tôles épaisses, Encocheuses d'angle pour tôle sont souvent utilisés pour obtenir des coins nets et sans bavures.

4.3Encoches et languettes

- Largeur minimale de l'encoche ou de la languette : 5× épaisseur du matériau

- Longueur maximale de l'encoche : 5× épaisseur du matériau

4.4Limites

Trois types de coupure courants sont utilisés pour le masquage :

- Coupe droite/carrée: Le plus économique

- Coupure demi-ronde ou à rayon partiel:Coût modéré

- Coupure du rayon complet:Non recommandé, car il laisse une bavure inévitable en forme de « plume »

4.5Piercing : conception du trou et du bord

Le perçage crée des trous dans la tôle à l'aide de poinçons et de matrices.

- Diamètre du trou: La taille minimale doit être ≥1,2× épaisseur du matériaupour l'acier doux et ≥2× épaisseur pour acier inoxydable ou alliages à haute résistance.

- Distance bord-trou:Maintenir au moins 2× épaisseur du matériau(largeur de la bande) pour éviter le gonflement.

Pour un poinçonnage précis dans des matériaux plus épais, Machines hydrauliques pour ferronnerie sont souvent préférés en raison de leur force de frappe stable et de leur capacité à gérer plusieurs opérations en un seul coup.

4.6Formage : Décharge de pliage et placement de trous

Le formage par emboutissage suit des principes similaires à Presse plieuse CNC formant.

- Soulagement de la courbure:Fournir un relief le long des éléments en forme de L pour éviter les déchirures. Recommandé : Largeur = 2T, Profondeur = T + R(T = Épaisseur, R = Rayon de courbure).

- Bord bombé:Des tolérances de pliage en V serrées peuvent provoquer un renflement ; le soulagement de pliage minimise ce problème.

- Distance trou-forme: Placer des trous au moins 5T + Rloin du coude pour éviter la distorsion.

- Distance entre la fente et le formulaire:Les créneaux longs doivent être au moins 4T + Rdu virage.

Pour les bords formés complexes, Encocheuses d'angle pour tôle sont couramment utilisés pour éliminer l'excès de matière avant le pliage, réduisant ainsi les contraintes dans les coins et améliorant la précision du formage.

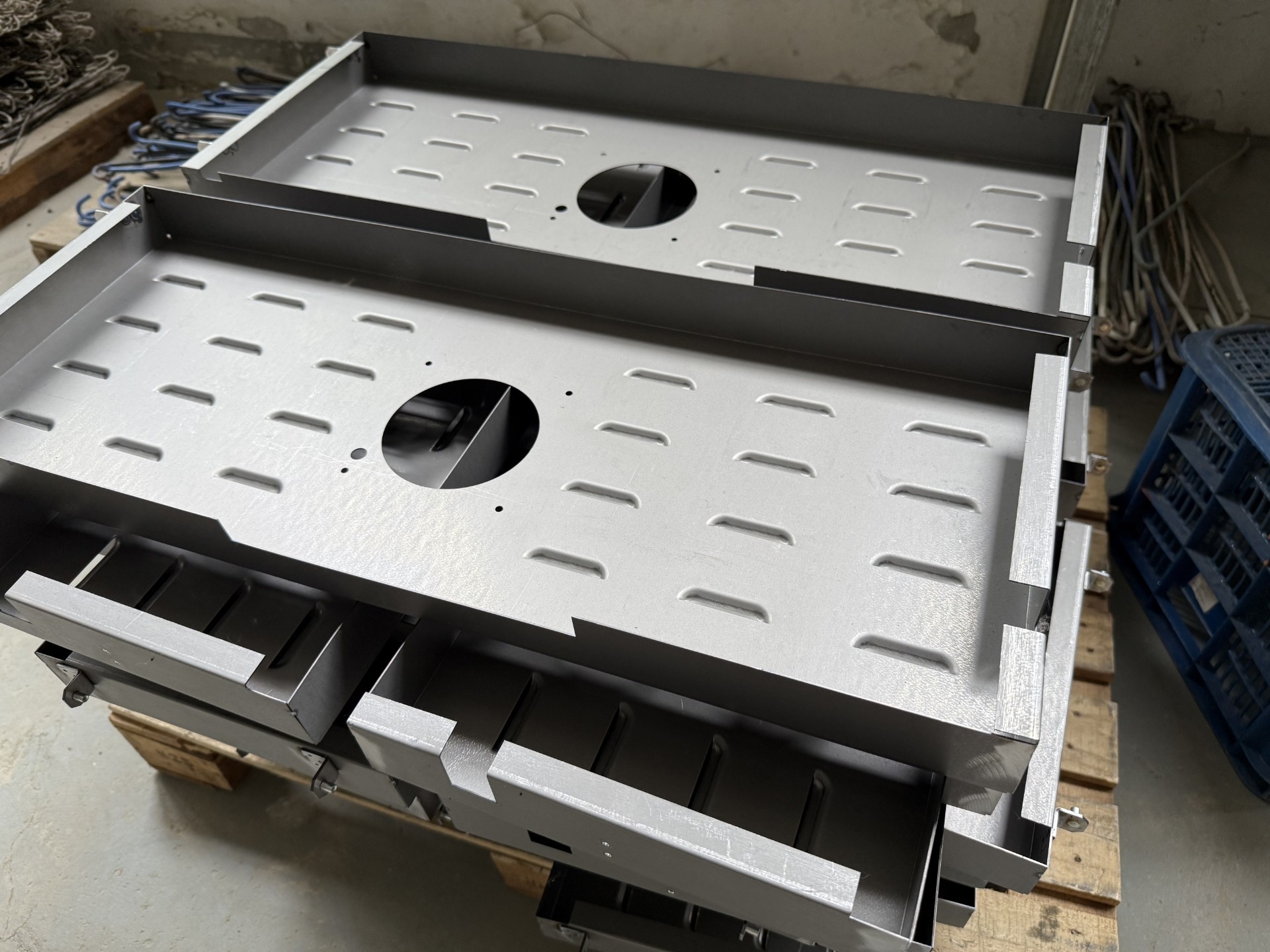

4.7Dessin : formes et rayons

Le dessin est utilisé pour former des formes 3D profondes ou complexes, telles que des boîtiers, des enceintes et des composants structurels.

- Formes préférées:Les formes rondes sont les plus faciles et les plus économiques à dessiner. Les formes carrées avec des rayons d'angle généreux sont acceptables, tandis que les formes irrégulières ou combinées augmentent le coût de l'outillage.

- Recommandations de rayons:

- Rayon du poinçon et de la matrice : ≥ 4× épaisseur du matériau

- Rayon de la pièce : ≥6× épaisseur du matériau(avec du matériel de qualité dessin)

L'emboutissage profond est généralement effectué sur presses à emboutir mécaniques ou presses hydrauliques à emboutissage profond pour un meilleur contrôle des forces de formage.

5.0Conclusion

Optimiser la conception d'un emboutissage métallique nécessite un équilibre entre précision, coût et fabricabilité. En suivant ces directives et en sélectionnant les équipements appropriés, tels que Machines hydrauliques pour ferronnerie pour le poinçonnage et le cisaillage multifonctionnels, Machines combinées multifonctionnelles de poinçonnage et de cisaillement pour ferronniers pour des opérations de découpage polyvalentes, et Encocheuses d'angle pour tôle Pour une finition précise et propre des coins, les fabricants peuvent obtenir des pièces estampées de haute qualité avec des coûts de production réduits.

6.0FAQ : Formage, découpe et emboutissage de tôles

Q1 : Quel est le meilleur rayon de courbure pour le formage de tôles ?

R : Le rayon de courbure intérieur recommandé doit être égal à l'épaisseur du matériau. L'utilisation d'un rayon inférieur peut provoquer des fissures dans les métaux durs ou un étirement excessif dans les métaux tendres.

Q2 : La découpe laser peut-elle être utilisée pour tous les types de métaux ?

R : Non. Les métaux hautement réfléchissants comme le cuivre, l'argent et certains métaux précieux ne conviennent pas à la découpe laser, car ils dispersent le faisceau. Les métaux épais de plus de 9,5 mm peuvent être découpés, mais la qualité des bords diminue.

Q3 : Quelle est la distance minimale entre un trou et un pli dans une tôle ?

R : Pour les trous de moins de 1 pouce de diamètre, la distance minimale (D) doit être de 2T + R. Pour les trous ou les fentes plus grands, D doit être de 2,5T + R, où T = épaisseur du matériau et R = rayon de courbure.

Q4 : Pourquoi les encocheuses d'angle pour tôle sont-elles utilisées dans l'emboutissage ?

UN: Encocheuses d'angle pour tôle Ils permettent d'obtenir des angles nets et sans bavures et d'éliminer l'excédent de matière avant le formage. Cela réduit la concentration des contraintes dans les angles et améliore la précision du pliage.

Q5 : Quelles machines sont les mieux adaptées à la fabrication de tôles en petites séries ?

A : Pour les petites et moyennes séries, Machines hydrauliques pour ferronnerie et Machines combinées multifonctionnelles de poinçonnage et de cisaillement pour ferronniers sont idéales car elles combinent le poinçonnage, le cisaillement et l'encochage dans une seule configuration.

Q6 : Quelle est la différence entre le poinçonnage et la découpe laser à la tourelle CNC ?

R : Le poinçonnage à la tourelle CNC est plus rapide pour les formes répétitives et permet de créer des formes spéciales comme des gaufrages ou des lances, mais laisse de légers effilements sur les bords des trous. La découpe laser offre des bords plus lisses et est plus adaptée aux contours complexes, mais présente des limites pour les matériaux réfléchissants.