- 1.0Qu'est-ce que le pliage de tôles ?

- 2.0Les fondamentaux du pliage des métaux

- 3.0Considérations clés de conception pour le pliage de tôles

- 4.0Principaux types de pliage des métaux

- 5.0Terminologie clé et paramètres géométriques en flexion

- 6.0Termes clés de flexion et paramètres géométriques

- 7.0Comparaison de la ductilité des métaux courants et recommandations de pliage

- 8.0Défis courants dans le pliage des métaux et solutions

- 9.0Types de cintreuses de tôles

- 10.0Avantages du pliage de tôle CNC

- 11.0Comparaison du pliage de tôles et d'autres procédés de fabrication

- 12.0Scénarios de fabrication adaptés au pliage de tôles

- 13.0Foire aux questions (FAQ)

- 14.0Guide du processus de pliage de tôles (PDF)

1.0Qu'est-ce que le pliage de tôles ?

Le pliage de tôles est un processus de fabrication dans lequel une force externe est appliquée à une tôle, lui faisant subir une déformation plastique à un endroit spécifique et former un angle souhaité, généralement une forme en V ou en U.

Ce procédé est également appelé formage, sertissage, pliage, bordage ou cintrage. Le « cintrage » implique spécifiquement l'utilisation d'un ensemble poinçon-matrice, tandis que le « pliage » désigne souvent les opérations effectuées sur une presse plieuse.

Le rôle de la flexion dans le développement de produits

Le pliage de tôles offre aux ingénieurs, aux concepteurs de produits et aux fabricants une grande flexibilité pour créer des géométries complexes à partir d'une seule pièce métallique, souvent sans assemblage secondaire. Cette approche offre plusieurs avantages clés :

- Réduit le besoin de soudure et de fixations mécaniques

- Améliore la résistance structurelle et la cohérence des pièces

- Réduit les coûts d'assemblage et le travail manuel

- Simplifie la fabrication en minimisant l'utilisation d'outillages complexes

Le pliage est généralement associé à d'autres procédés, comme la découpe laser, pour créer une solution efficace pour la production en petites et moyennes séries. Il est particulièrement adapté aux applications exigeant des délais d'exécution rapides et des itérations de conception sur plusieurs variantes de produits.

2.0Les fondamentaux du pliage des métaux

Le pliage des métaux est un procédé de formage qui consiste à appliquer une force le long d'un axe rectiligne pour déformer plastiquement une tôle plane selon un angle ou une forme spécifique. C'est une méthode largement utilisée en tôlerie pour produire des composants aux géométries définies.

Définition: Le pliage des métaux consiste à remodeler une tôle plane le long d'une ligne de pliage pour obtenir l'angle ou le profil souhaité. Au cours de ce processus, le matériau subit une compression à l'intérieur et une tension à l'extérieur.

Modifications de la structure des grains : La structure interne du grain du métal est réalignée lors du pliage. Ce réarrangement peut affecter les propriétés mécaniques, entraînant potentiellement un écrouissage localisé ou une réduction de la ductilité.

La direction du grain est importante : Tout comme le bois, le métal a une direction de grain qui résulte de son processus de fabrication.

- Pliage parallèle au grain augmente le risque de fissuration.

- Pliage perpendiculairement au grain offre une plus grande flexibilité et résistance.

- Le choix de la bonne orientation de pliage est essentiel pour maintenir l'intégrité et les performances de la pièce

Considérations sur le rayon de courbure :

- Un rayon de courbure trop petit peut entraîner des fissures ou une défaillance permanente du matériau.

- Un rayon trop grand peut empêcher d'atteindre l'angle ou les dimensions de la pièce souhaités.

- Le rayon de courbure minimum optimal dépend de facteurs tels que l'épaisseur du matériau, la dureté et l'application.

3.0Considérations clés de conception pour le pliage de tôles

Lors de la conception de pièces en tôle destinées à des procédés de fabrication tels que la découpe laser et le pliage CNC, il est important de prendre en compte les caractéristiques et les limites du pliage dès les premières étapes. Vous trouverez ci-dessous quelques-uns des facteurs les plus critiques qui influencent la qualité, la fabricabilité et l'efficacité du pliage de tôle. Pour des conseils plus approfondis, consultez notre Guide de conception de tôlerie.

3.1rayon de courbure

Lors du pliage, la surface extérieure du matériau est étirée tandis que la surface intérieure est comprimée, créant une zone de transition courbe. Le rayon de courbure désigne le rayon de courbure à l'intérieur du pli.

Le rayon de courbure est influencé par le type de matériau, l'état de revenu (par exemple, recuit ou non) et la géométrie de l'outillage.

Conseil de conception : Utilisez un rayon de courbure cohérent sur tous les coudes de la pièce pour simplifier les configurations d'outillage, réduire les changements et réduire les coûts de fabrication.

3.2Longueur de courbure

La longueur de pliage est déterminée par la géométrie de la pièce, mais elle ne doit pas dépasser la largeur de formage maximale de la presse plieuse.

Limitation typique : La plupart des presses plieuses CNC sont optimisées pour des longueurs de pliage allant jusqu'à 2 mètres.

Conseil de conception : Pour les pièces plus longues, consultez le fabricant pour confirmer la faisabilité et la capacité.

3.3Jeu de courbure

Un espacement serré entre les coudes adjacents peut entraîner des interférences d'outillage, en particulier dans les profils en U ou les pièces avec de longs pieds de support.

Solutions de contournement : Envisagez d'utiliser un outillage à décalage profond ou de reconcevoir la pièce pour inclure des assemblages soudés ou vissés lorsqu'une seule opération de pliage n'est pas possible.

3.4Distance trou-pliage

La flexion induit une concentration de contraintes près de la ligne de pliage. Si des éléments tels que des trous ou des fentes sont placés trop près du pli, ils peuvent se fissurer ou se déformer.

Règle de base : Maintenir une distance minimale entre le trou et le coude d'au moins 2,5 × épaisseur du matériau + rayon de courbure.

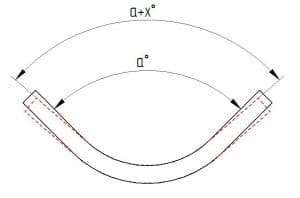

3.5Retour élastique

Après pliage, le métal a tendance à reprendre légèrement sa forme initiale grâce à sa récupération élastique. Cet écart, appelé retour élastique, est généralement compris entre 1° à 2°.

Facteurs d'influence :

- Résistance à la traction plus élevée → plus de retour élastique

- Rayon de courbure plus grand et ouverture de matrice plus large → meilleur retour élastique

Méthodes de rémunération :

- Utiliser des presses plieuses CNC avec compensation automatique du retour élastique

- Pliez légèrement la pièce dans la conception pour tenir compte du retour élastique.

3.6Tolérances de pliage

Toutes les opérations de pliage impliquent intrinsèquement des tolérances dimensionnelles, influencées par l'épaisseur du matériau, le degré de tolérance et la précision de la machine.

| Paramètre | Tolérance standard | Tolérance de haute précision |

| Dimensions linéaires | ±0,1 mm | ± 0,05 mm |

| Angle de courbure | ±1° | ±0,5° |

| Écart de longueur de courbure | ±0,2 mm par courbure | ±0,1 mm par courbure |

Des angles parfaits à 90° ou des coudes à angles vifs sans rayons sont généralement impossibles à réaliser dans le formage de tôles standard.

3.7Exigences en matière de force de flexion

La force de presse requise (tonnage) dépend de plusieurs facteurs :

- Rayon de courbure (rayon plus petit → force plus élevée)

- Type de matériau et résistance à la traction

- Épaisseur de la tôle

- Longueur de courbure

Si certains plis nécessitent une pression de formage élevée, il est essentiel de vérifier au préalable la capacité de tonnage de la presse plieuse.

3.8Zone affectée par la chaleur (ZAT)

Les procédés comme la découpe laser ou plasma génèrent une zone affectée thermiquement près du bord de coupe. Cela peut entraîner :

- Flexion inégale due au durcissement du matériau

- Microfissures près des trous ou des bords

Lors de l'intégration de la découpe laser, évitez de placer des coudes de haute précision trop près de la zone HAZ pour garantir une qualité de formage constante.

Directives relatives aux distances minimales pour les éléments proches des virages

Pour éviter toute déformation ou défaut lors du pliage, certains éléments doivent être placés à une distance minimale de sécurité des lignes de pliage. Le tableau ci-dessous fournit des formules d'espacement recommandées, basées sur les meilleures pratiques du secteur.

| Type de fonctionnalité | Directives sur la distance minimale* |

| Entre une boucle et une courbure interne | ±6 fois le rayon de la boucle + épaisseur du matériau |

| Entre une boucle et une courbure externe | ±9 fois le rayon de la boucle + épaisseur du matériau |

| Entre un ourlet et un pli extérieur | ±8 fois l'épaisseur de la tôle |

| Entre un ourlet et un pli intérieur | ±5 fois l'épaisseur de la tôle |

| Entre un lamage et un coude | ±4 fois l'épaisseur de la tôle + rayon de courbure |

| Entre un fraisage et un coude | ±3 fois l'épaisseur de la tôle |

| Entre le trou et un virage | ±2,5 fois la longueur du matériau + rayon de courbure |

| Entre une fente et un coude | ±4 fois l'épaisseur de la tôle + rayon de courbure |

| Entre un trou extrudé et un coude | ±3 fois l'épaisseur de la tôle + rayon de courbure |

| Entre un trou semi-percé et un coude | ±3 fois l'épaisseur de la tôle + rayon de courbure |

| Entre une entaille et un coude dans un plan perpendiculaire | ±3 fois l'épaisseur de la tôle + rayon de courbure |

| Entre une encoche et un coude dans un plan parallèle | ±8 fois l'épaisseur de la tôle + rayon de courbure |

| Entre une fossette et un virage | ±2 fois l'épaisseur de la tôle + rayon intérieur de la fossette + rayon de courbure |

| Entre la nervure et un coude perpendiculaire à la nervure | ±2 fois l'épaisseur de la tôle + rayon de la nervure + rayon de courbure |

4.0Principaux types de pliage des métaux

Les procédés de pliage des métaux varient en termes de méthode, de caractéristiques de formage et de champ d'application. Chacun présente ses avantages et ses inconvénients selon la géométrie de la pièce, le type de matériau, la précision et le volume de production.

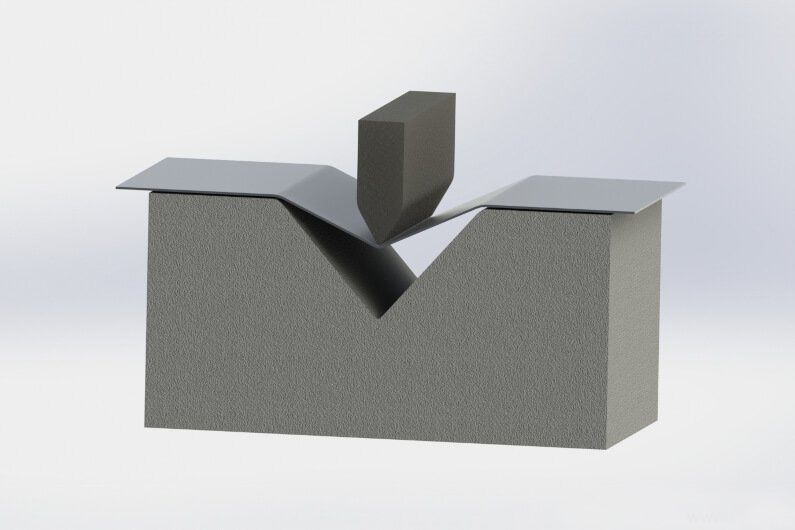

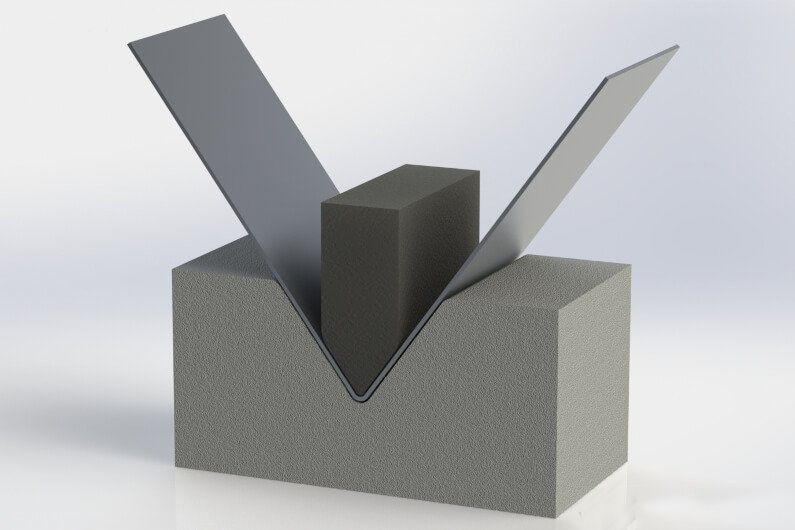

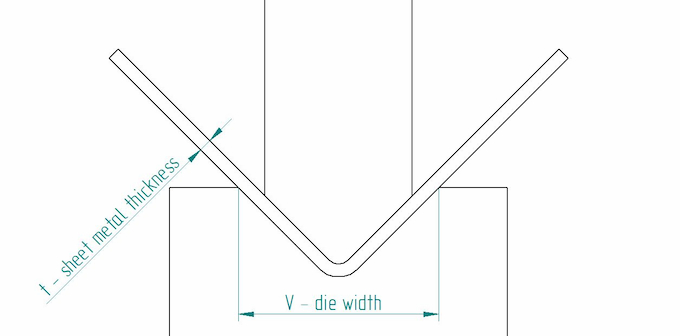

4.1Flexion de l'air

Méthode largement utilisée où le poinçon presse la tôle dans une matrice en V sans la faire toucher le fond. Le contact se produit en trois points : la pointe du poinçon et les bords de la matrice.

- Avantages:Faible tonnage, moindre usure de la matrice, angles flexibles avec une seule matrice.

- Limites:Retour élastique plus grand, repose sur la compensation CNC.

- Applications: Pièces de tôlerie générales

4.2Flexion inférieure

Le poinçon pousse le matériau plus profondément dans la matrice par rapport au pliage à l'air, mais pas avec toute sa force.

- Avantages:Précision supérieure, retour élastique minimal.

- Limites:Nécessite un outillage précis, un tonnage plus élevé.

- Applications:Pièces de volume moyen avec une tolérance d'angle serrée.

4.3frappe de monnaie

Pliage à haute pression où le poinçon comprime complètement la tôle dans la matrice, éliminant ainsi le retour élastique.

- Avantages: Meilleure précision, excellente répétabilité.

- Limites:Force élevée et usure de la matrice, coûteuse.

- Applications: Composants de précision pour l'aérospatiale et l'automobile.

4.4Pliant

La feuille est serrée et pliée par une poutre se déplaçant vers le haut ou vers le bas.

- Avantages:Idéal pour les grands panneaux, dommages de surface minimes.

- Applications: Enceintes, gaines CVC, pièces grand format.

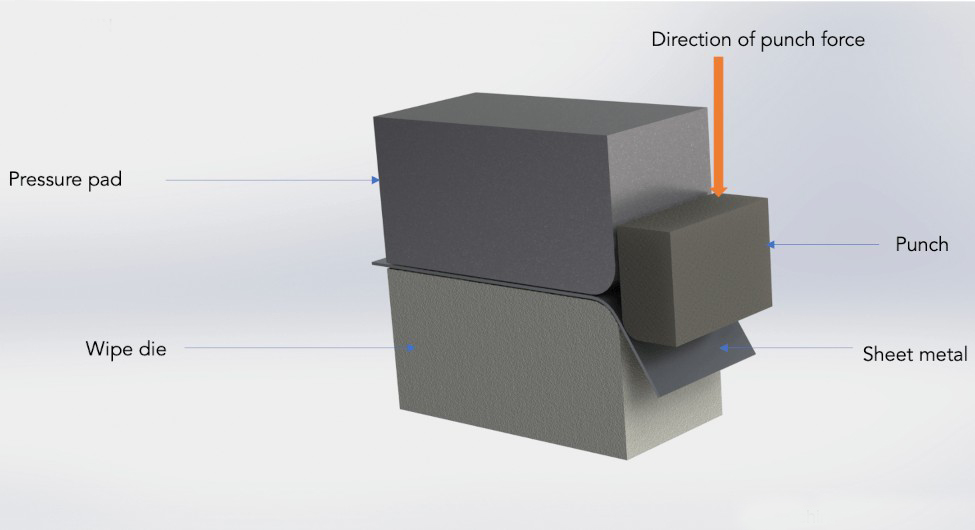

4.5Essuyage de pliage

La feuille est serrée et un poinçon passe sur le bord pour former le pli.

- Avantages:Bonne finition de surface, adaptée aux pliages simultanés.

- Limites:Angle limité à ~90°, outillage complexe.

- Applications:Pièces de précision esthétiques ou en petites séries.

4.6Jogging (Jogging)

Une méthode étape par étape est utilisée pour créer des profils en forme de Z ou décalés.

- Avantages: Flexible, adapté aux pièces longues ou aux renforts.

- Limites:Usure potentielle de la surface.

- Applications: Connecteurs, raidisseurs, rails de guidage.

4.7Pliage au rouleau

Utilise trois rouleaux ou plus pour plier progressivement la tôle en courbes ou en cylindres.

- Avantages:Courbes lisses à grand rayon.

- Applications:Cylindres, cônes et tours dans les secteurs de la construction et de l'énergie.

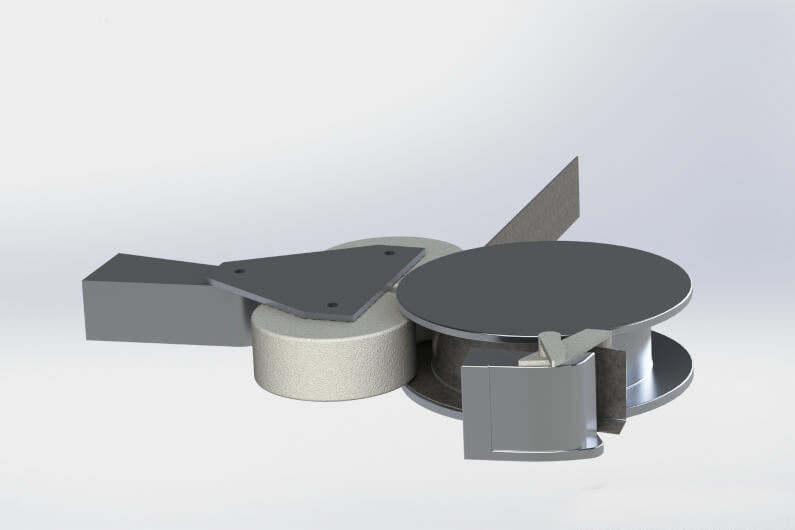

4.8Pliage par étirage rotatif

Implique une matrice et un suiveur rotatif ; souvent utilisé avec des mandrins à l'intérieur du tube.

- Avantages:Cintrage multi-rayons de haute précision jusqu'à 180°, faible retour élastique.

- Limites: Installation complexe, machines coûteuses.

- Applications: Structures tubulaires telles que les pots d’échappement, les cadres de vélo et les meubles.

5.0Terminologie clé et paramètres géométriques en flexion

Afin d'assurer la cohérence entre la conception, la simulation et la fabrication, plusieurs termes et paramètres standard sont couramment utilisés en pliage des métaux. Voici les définitions essentielles :

| Terme | Définition |

| Ligne de courbure | La ligne sur le modèle plat où se produit le pli ; sépare deux ailes. |

| Axe de courbure | L'axe droit autour duquel le matériau se plie ; perpendiculaire à la ligne de pliage. |

| Axe neutre | La couche interne du matériau qui reste sans contrainte pendant la flexion. |

| Tolérance de pliage (BA) | La longueur de l'arc de l'axe neutre entre les deux lignes de courbure. |

| Déduction de courbure (BD) | La quantité soustraite de la longueur totale de la bride pour obtenir le motif plat. |

| Facteur K | Rapport de la distance entre l'axe neutre et la surface intérieure, divisée par l'épaisseur du matériau. |

| Rayon intérieur (IR) | Le rayon sur la surface intérieure du coude. |

| Rayon extérieur (OR) | Le rayon sur la surface extérieure du coude. |

| Longueur des jambes | La longueur du matériau s'étendant du coude jusqu'au bord de la bride. |

| Bride | Une section plate de la pièce de chaque côté du virage. |

| Angle de courbure | L'angle formé entre les deux brides après pliage (généralement en degrés). |

6.0Termes clés de flexion et paramètres géométriques

| Terme | Définition |

| Ligne de courbure | La ligne centrale sur la surface de la feuille indiquant où se produit la courbure. |

| Ligne de moulage extérieure (OML) | La ligne théorique formée par les surfaces extérieures étendues des deux brides. |

| Longueur de la bride | La distance en ligne droite entre le bord de la feuille et la ligne de pliage. |

| Distance de la ligne de moulage | Distance entre l'extrémité de la feuille et l'OML ; utilisée dans les calculs de modèle plat. |

| Revers | La distance entre la ligne de pliage et l'OML ; égale à MLD moins la longueur de la bride. |

| Axe de courbure | L'axe autour duquel la feuille est pliée, généralement perpendiculaire à la surface. |

| Longueur de courbure | La longueur réelle du matériau impliqué dans la courbure le long de l'axe de courbure. |

| rayon de courbure | Distance entre l'axe de pliage et la surface intérieure du pliage. OU = IR + Épaisseur. |

| Angle de courbure | L'angle formé entre deux brides après pliage. |

| Angle complémentaire | L'angle supplémentaire à l'angle de courbure (par exemple, courbure à 90° → complémentaire à 90°). |

7.0Comparaison de la ductilité des métaux courants et recommandations de pliage

| Matériel | Ductilité | Recommandations de pliage |

| Alliage d'aluminium 6061 | Mauvais – sujet aux fissures lorsqu'il est plié à froid | Recuit recommandé avant pliage pour améliorer la ductilité. |

| Alliage d'aluminium 5052 | Excellent | L’un des meilleurs types d’aluminium pour le pliage ; se fissure rarement. |

| Acier allié recuit (par exemple, 4140) | Bon, selon l'alliage | Le recuit améliore considérablement la ductilité et réduit le risque de fissuration. |

| Laiton | Modéré – dépend de la teneur en zinc | Teneur en zinc plus élevée = ductilité plus faible. Convient aux pliages simples ; les pliages complexes peuvent nécessiter un chauffage. |

| Bronze | Pauvre | Sujet à la fissuration ; un chauffage est généralement nécessaire. |

| Cuivre | Très bien | Extrêmement ductile ; adapté aux courbes complexes. |

| Acier laminé à froid | Modéré | Moins ductile que le laminé à chaud, mais offre une meilleure stabilité dimensionnelle. |

| Acier laminé à chaud | Bien | Plus facile à former que l’acier laminé à froid. |

| Acier à faible teneur en carbone | Excellent | Idéal pour le pliage à froid sans chauffage. |

| Acier à ressort | Bon après recuit | Nécessite un recuit après écrouissage pour permettre un pliage supplémentaire. |

| Acier inoxydable (304, 430, 410) | Varie | Les 304 et 430 sont pliables ; le 410 est cassant et sujet au durcissement par écrouissage. |

| Titane | Pauvre | Sa résistance élevée rend la flexion difficile. Privilégiez les grands rayons de courbure et compensez le retour élastique. |

Remarques :

- Pour les virages complexes, privilégiez aluminium 5052, acier à faible teneur en carbone, ou cuivre.

- Pour les alliages durs (par exemple, 6061, bronze, acier à ressort), recuit ou préchauffage est essentiel pour éviter les fissures.

- Pour des matériaux comme titane, acier inoxydable, et laiton à haute teneur en zinc, essai de pliage ou Simulation FEA il est recommandé d'évaluer les risques de retour élastique et de fissuration.

Lecture recommandée : Qu'est-ce qu'une bobine laminée à chaud (HRC) ?

8.0Défis courants dans le pliage des métaux et solutions

| Défi | Description | Solutions |

| Retour élastique | Une fois la force de flexion relâchée, le métal revient élastiquement, provoquant une déviation de l'angle. | – Conception à courbure excessive pour compenser le retour élastique – Utiliser des presses plieuses CNC avec retour d’angle – Sélectionnez des matériaux à faible résistance à la traction ou à haute ductilité |

| Craquage | Des fissures se forment sur le coude extérieur lorsque le rayon est trop petit ou que le matériau est cassant. | – Utiliser des rayons de courbure plus grands pour réduire la contrainte – Recuire les matériaux au préalable – Choisissez des matériaux ductiles comme l’acier recuit à faible teneur en carbone ou l’aluminium doux |

| Déformation / Distorsion | Des forces inégales ou une conception asymétrique des pièces provoquent une déformation ou une torsion lors du pliage. | – Assurer un alignement précis des matrices et une répartition précise des forces – Concevoir des pièces symétriques – Vérifier la cohérence des matériaux entre les lots |

| Dommages de surface | Des rayures, des bosses ou des empreintes apparaissent en raison d'une pression élevée, de matrices usées ou de frottements. | – Appliquer des films protecteurs ou des tampons polymères – Utiliser des matrices non marquantes ou polies – Effectuer des post-traitements tels que le polissage ou l’ébavurage |

| Angles inexacts | Les écarts se produisent en raison d'une mauvaise précision de l'équipement, d'un retour élastique ou d'incohérences de la matrice. | – Utiliser des systèmes CNC à détection d’angle – Valider et calibrer les angles avant la production par lots – Définir des tables de compensation spécifiques aux matériaux |

| Épaisseur incohérente | Les variations d’épaisseur de la tôle affectent la qualité et l’uniformité du pliage. | – Mettre en œuvre une inspection stricte des matériaux entrants – Utiliser des capteurs d’épaisseur et des algorithmes de compensation – Évitez les matériaux d’épaisseur limite |

| Usure des outils | Les contraintes répétées, en particulier avec les matériaux durs, usent les matrices et réduisent la précision. | – Planifiez une inspection et un polissage réguliers des outils – Utiliser des matériaux résistants à l’usure ou des matrices revêtues – Rotation des matrices dans les travaux à haute fréquence |

9.0Types de cintreuses de tôles

Les cintreuses sont des équipements spécialisés pour le pliage précis de tôles métalliques à l'aide de poinçons et de matrices. Malgré leur simplicité, le maintien de la précision angulaire, de la répétabilité et de l'intégrité du matériau est complexe. Elles sont principalement classées par type d'entraînement et de commande comme suit :

- Presse plieuse mécanique : Utilise un vérin entraîné par un volant d'inertie et une transmission mécanique pour effectuer des courses de pliage.

Avantages et caractéristiques :

Vitesse élevée, adapté aux applications à cadence élevée ; une forte rigidité mécanique assure une bonne répétabilité ; pas idéal pour les tâches de pliage à l'air ou de contrôle fin ; sécurité et flexibilité inférieures par rapport aux machines modernes. - Presse plieuse pneumatique:Utilise de l'air comprimé pour entraîner les pistons, générant une force vers le bas, adaptée aux tôles minces et aux petites pièces.

Avantages et caractéristiques :

Facile à utiliser et rentable ; idéal pour une production à faible tonnage et en petits lots ; adapté à un espace limité ou à de faibles besoins en énergie. - Presse plieuse hydraulique : Utilise des systèmes hydrauliques pour entraîner le vérin, fournissant des forces de flexion plus élevées et plus stables.

Avantages et caractéristiques :

Pression et course contrôlables avec précision ; convient aux métaux épais ou à haute résistance ; peut être intégré à la CNC pour des tâches de pliage complexes ; largement utilisé dans les applications de haute précision. - Presse plieuse CNC: La cintreuse la plus avancée, combinant les technologies hydrauliques, servo, électriques et informatiques.

Avantages et caractéristiques :

Hautement automatisé avec des séquences de pliage multiples contrôlées par programme ; comprend une compensation d'angle et une correction de retour élastique pour des résultats cohérents ; idéal pour une fabrication flexible avec plusieurs types de produits et de petits lots.

10.0Avantages du pliage de tôle CNC

Parmi toutes les techniques de fabrication de tôles, pliage CNC est souvent sous-estimé, mais il offre plusieurs avantages significatifs :

- Pas besoin de matrices dédiées : Contrairement aux procédés d'emboutissage, le pliage CNC ne nécessite pas d'outillage spécial, ce qui réduit les coûts de développement et de maintenance des moules.

- Délais courts : Idéal pour une exécution rapide des commandes, réduisant considérablement le délai entre la conception et le produit fini.

- Haute répétabilité et précision : L'équipement CNC permet un contrôle constant des angles et des dimensions de pliage, garantissant une qualité uniforme sur tous les lots.

- Forte capacité d'automatisation : S'intègre facilement aux systèmes de chargement/déchargement automatisés et aux cellules de pliage robotisées pour une productivité accrue.

11.0Comparaison du pliage de tôles et d'autres procédés de fabrication

| Processus | Meilleur scénario d'application | Précision typique (tolérance) | Épaisseur du matériau applicable (mm) | Nécessite un outillage personnalisé ? | Quantité minimale de commande | Délai d'exécution (CAO jusqu'à la première pièce) |

| Découpe laser | Géométrie complexe, lots de petite à moyenne taille, toutes échelles | ±0,10 mm | 0,5 – 20,0 | Non | 1 à 10 000 pièces | Moins d'une heure |

| Pliage CNC | Pièces à angles droits ou coudes multiples, de taille moyenne à grande | ±0,18 mm | 0,5 – 20,0 | Non | 1 à 10 000 pièces | Moins d'une heure |

| Poinçonnage CNC | Pièces avec de nombreux trous, gaufrage, pièces moyennes à grandes | ±0,12 mm | 0,5 – 4,0* | Non (sauf matrices spéciales) | 1 à 10 000 pièces | Moins d'une heure |

| Estampillage | Géométrie standard, haute précision, production en grandes séries | ±0,05 – ±0,10 mm | 0,5 – 4,0* | Oui (coût de $250 à >$100 000) | ≥ 5 000 pièces | 25 à 40 jours |

| Tonte | Formes simples, coupes linéaires, tôles fines de faible précision | ±0,50 mm | 0,5 – 4,0* | Non | 1 à 10 000 pièces | Moins d'une heure |

*Remarque : les plages d'épaisseur marquées d'un * peuvent varier en fonction du type de matériau et des capacités de l'équipement.

12.0Scénarios de fabrication adaptés au pliage de tôles

Le pliage de tôles est un procédé de formage des métaux flexible et efficace, largement utilisé dans divers secteurs industriels. Il est particulièrement adapté à l'usinage précis de tôles de moyenne et fine épaisseur. Grâce aux progrès de l'automatisation et de la technologie CNC, son champ d'application et sa rentabilité ne cessent de s'élargir.

Large gamme de matériaux et d'épaisseurs applicables

Le pliage de tôles peut être appliqué à une variété de métaux, notamment :

Métaux courants : Acier au carbone, acier inoxydable, aluminium ;

Métaux spéciaux : alliages de cuivre, de laiton, de titane, de nickel, etc.

Bien que le terme « tôle » désigne généralement des feuilles de métal d'une épaisseur inférieure à 3 mm, les équipements de pliage modernes peuvent traiter des matériaux jusqu'à 20 mm d'épaisseur, en particulier pour les pièces industrielles nécessitant de grands rayons et une résistance structurelle élevée.

Applications dans de multiples secteurs

Le pliage de tôles joue un rôle essentiel dans les secteurs suivants :

- Automobile et transport : Panneaux de carrosserie, supports de châssis, tableaux de bord ;

- Appareils électroménagers : Réfrigérateurs, machines à laver, boîtiers de climatiseurs ;

- Équipement de bureau et de maison : Classeurs, bureaux et chaises en métal, supports d'éclairage;

- Equipement industriel: Coffrets de commande électriques, armoires, châssis de convoyeurs ;

- Construction: Systèmes de conduits, mains courantes, clôtures métalliques.

Réduction des coûts et amélioration de l'efficacité

Moderne Presses plieuses CNC peut fonctionner en conjonction avec des machines de découpe laser pour produire des formes complexes en coupant et en pliant une seule feuille de métal, éliminant souvent le besoin de fixations ou de soudures supplémentaires :

- Réduit le gaspillage de matériaux ;

- Simplifie les processus d’assemblage ;

- Réduit les délais de livraison ;

- Réduit les coûts de main d’œuvre.

13.0Foire aux questions (FAQ)

Quelles sont les règles de base pour le pliage des tôles ?

La tolérance de l'angle de pliage doit être contrôlée à ±1°.

Maintenez une distance de sécurité entre les trous filetés ou les fentes et la ligne de pliage (généralement pas moins de 2,5 fois l'épaisseur de la tôle plus le rayon de pliage).

Utilisez des rayons de courbure cohérents pour tous les coudes dans la mesure du possible.

Il est recommandé que la longueur de la bride soit au moins 4 fois supérieure à l'épaisseur de la tôle pour améliorer la rigidité structurelle.

Comment plier des tôles légères ?

- Pliage manuel : Utilisez des outils simples tels que des pinces ou des marteaux pour réaliser des pliages à petit angle sur des tôles minces, adaptés aux prototypes ou aux petits lots.

- Pliage par pince : Fixez le métal dans un étau et appliquez lentement une force mécanique pour le plier.

- Pliage de précision : Utilisez des outils de pliage tels que des presses plieuses ou des machines à rouler pour contrôler précisément l'angle de pliage.

Quelle est la séquence standard pour le pliage de tôles ?

Il est généralement recommandé de plier d'abord les bords courts, puis les bords longs, en particulier pour les pièces à quatre côtés entièrement fermées ou à souder ultérieurement. Cela permet de réduire les interférences et d'améliorer l'efficacité de l'assemblage.

Quels matériaux métalliques conviennent au pliage ?

- Acier doux (acier à faible teneur en carbone) : Le plus courant, facile à former, à faible coût.

- Acier laminé à froid (CRS) : Surface lisse, adaptée aux pièces de précision.

- Acier laminé à chaud (HRS) : Convient aux plaques plus épaisses, économique.

- Acier allié recuit : Bonne ténacité, adapté aux pliages moyennement complexes.

- Alliages d'aluminium (par exemple, 5052, 6061) : Léger mais nécessite de prendre en compte les risques de retour élastique et de fissuration.

14.0Guide du processus de pliage de tôles (PDF)

Détails du procédé de fabrication de la tôle.pdf

Références :

fractory.com/sheet-metal-bending/

salamanderfabs.com/latest-news/what-is-sheet-metal-bending/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/