- 1.0Qu'est-ce que le roulage de filets ?

- 2.0Roulage vs. Découpe : une comparaison claire

- 3.0Avantages du filetage par roulage par rapport à la coupe

- 4.0Considérations matérielles : l'indice de formabilité

- 5.0Directives de conception pour les filetages roulés

- 6.0Outillage de filetage par roulage

- 7.0Paramètres de fonctionnement : vitesse et avance

- 8.0Inspection et mesure des filetages

- 9.0Conclusion

- 10.0FAQ : Problèmes courants liés au laminage de filets

Dans le monde de l’usinage de précision, les filetages sont partout : des fixations aérospatiales aux composants automobiles, des implants médicaux au matériel industriel.

Traditionnellement, les filetages sont produits par enlèvement de matière à l'aide de tarauds, de filières ou d'outils monopoints. Bien que l'usinage soit efficace, il présente certaines limites : vitesses de production plus lentes, filetages plus fragiles et coûts plus élevés pour la production à grande échelle.

Il existe cependant une alternative plus rapide, plus puissante et plus économique : Roulage de filets.

Le laminage de filets est un procédé de formage à froid, ce n'est pas une opération de coupe. Au lieu d'enlever du métal, le filetage est roulé. déplace et réforme le matériel sous pression, créant des filetages avec une résistance, une précision et une qualité de surface remarquables.

1.0Qu'est-ce que le roulage de filets ?

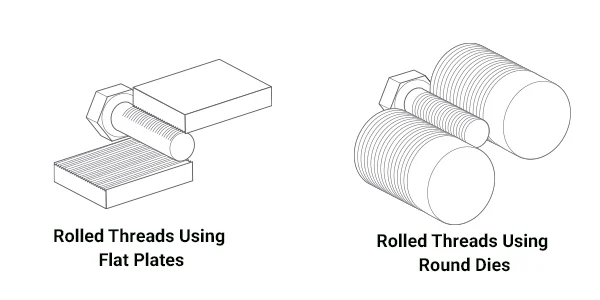

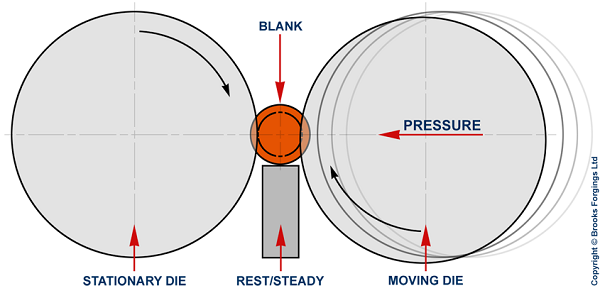

Le roulage de filets est un procédé de formage à froid Dans cette technique, une ébauche cylindrique est pressée entre des matrices trempées pour déformer plastiquement le matériau et lui donner la forme du filetage. Contrairement au découpage, qui rompt la structure granulaire du matériau, le laminage préserve et réaligne le flux de grain dans le sens du filetage, créant des pièces plus solides et plus résistantes à la fatigue.

Caractéristiques principales du laminage de filets :

- Pas un processus soustractif— aucune puce n'est produite

- Effet d'écrouissage— le matériau devient plus dur et plus résistant

- Finition de surface supérieure— en raison du brunissage de la matrice pendant le laminage

- Haute précision— forme et dimension cohérentes

2.0Roulage vs. Découpe : une comparaison claire

Les différences entre les filetages coupés et roulés sont importantes et affectent la résistance, la finition, le rendement et le coût global. Le tableau ci-dessous met en évidence les principaux contrastes :

| Fonctionnalité / Aspect | Coupe de filetage | Roulage de filets |

| Type de processus | Enlèvement de matière (coupe) | Formage à froid (déplacement) |

| Force | Ligne de base | Jusqu'à 30% plus résistant grâce à l'écrouissage |

| Finition de surface | Le produit plus grossier peut nécessiter une finition secondaire | Finition lisse, continue et de haute qualité |

| Précision / Profil | Cela dépend de la netteté de l'outil et des compétences de l'opérateur | Haute répétabilité, profil précis |

| Déchets matériels | Génère des puces | Déchets de matériaux minimes ou nuls |

| Vitesse de production | Modéré | Processus plus rapide et continu |

| Durée de vie de l'outil | Courte à moyenne, usure de l'outil par la coupe | Plus long, selon la dureté du matériau |

| Délai de mise en œuvre | Plus long grâce à la coupe par étapes | Des opérations secondaires plus courtes et moins nombreuses |

| Matériaux idéaux | La plupart des métaux, plus doux pour les métaux mous | Métaux plus tendres préférés ; métaux plus durs possibles mais réduisant la durée de vie de la matrice |

| Problèmes courants | Bavures, traces d'outils, microfissures | Éclats, crêtes éraflées, problèmes de pas/d'hélice |

De cette comparaison, il ressort clairement que Le laminage de filets offre des avantages significatifs en termes de résistance, de qualité de surface et d'efficacité, ce qui en fait le choix privilégié pour la production à grand volume ou les applications nécessitant des filetages durables.

3.0Avantages du filetage par roulage par rapport à la coupe

Pourquoi choisir la coupe par roulage ? Les avantages sont considérables :

- Coût inférieur

La réduction des déchets de matériaux et la durée de vie plus longue des outils se traduisent directement par des coûts de production inférieurs. - Efficacité supérieure

Le laminage est nettement plus rapide que la découpe, en particulier pour la production à grand volume. - Des fils plus résistants

Les fils roulés peuvent présenter jusqu'à 30–40% plus grande résistance à la traction et à la fatigue vie par rapport aux fils coupés. - Meilleure finition de surface

L'action de roulement polit le matériau, produisant une surface lisse et durcie. - Précision améliorée

Les filetages roulés maintiennent des tolérances plus strictes et des profils cohérents sur de grands lots.

4.0Considérations matérielles : l'indice de formabilité

Tous les matériaux ne réagissent pas de la même manière au roulement. Indice de formabilité Permet d'évaluer l'aptitude d'un matériau au laminage. En général :

- Les matériaux plus souples roulent plus facilement, mais peuvent donner des finitions de surface moyennes

- Les matériaux plus durs réduisent la durée de vie de la matrice, mais produisent souvent des finitions de surface supérieures

Comportement courant des matériaux lors du laminage de filets

| Matériel | Dureté | Surface du filetage | La vie |

| Laiton (345, 360) | < Rb 75 | Bon / Mauvais | Moyen-élevé |

| Aluminium (2024-T4, 6061-T6) | < Rb 120 | Excellent / Bon | Haut |

| Acier inoxydable (302, 440) | < Rc 32 | Excellent | Moyen–Faible |

| Acier (1018, 12L14) | < Rc 24 | Excellent / Passable | Moyen |

Effets élémentaires :

- Soufre dans acier et bismuth dans l'aluminium peut créer des défauts semblables à des flocons qui réduisent la qualité de la surface.

- Des éléments comme le soufre, le plomb et le bismuth favorisent l'usinabilité (coupe) mais entravent le formage à froid (laminage).

À retenir : choisir le bon matériau — ou équilibrer l’usinabilité et la formabilité — est essentiel.

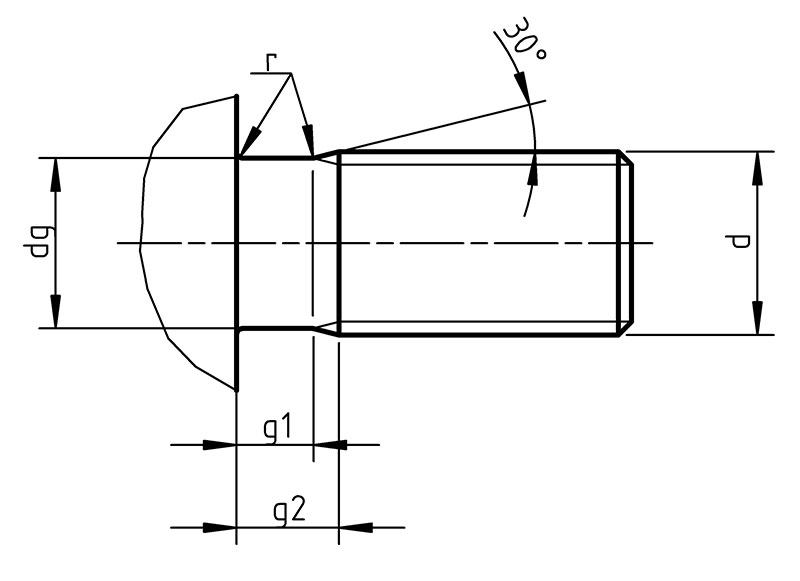

5.0Directives de conception pour les filetages roulés

Une conception appropriée du blank et des caractéristiques garantit un roulage réussi :

Diamètre de l'ébauche

Diamètre brut recommandé ≈ : Diamètre primitif maximal – 0,002″

Rapport de réglage : chaque changement de 0,001″ modifie le diamètre principal d'environ 0,003″

Angle de chanfrein

Typique : 30° (se formera à environ 45° après le laminage)

Pour les matériaux plus durs : utilisez 25°–28° pour prolonger la durée de vie de la matrice

Dégagement des épaules

Maintenir ≥ 1,25–1,5 × pas entre le début du filetage et l'épaulement

Longueur du filetage par rapport à la longueur du rouleau

Formule : Face de travail du rouleau = (2,5 × pas) + longueur du filetage

6.0Outillage de filetage par roulage

Rouleaux

- Disponible dans plusieurs styles pour différentes orientations de pièces

- Le matériau, le traitement thermique et les revêtements ont un impact sur les performances et la durée de vie de l'outil

- Un plus grand nombre de « démarrages » sur un rouleau permet un régime plus élevé et une durée de vie prolongée de l'outil

Outils de rasage

- Offre un réglage facile, une répétabilité et une rigidité

- Peut être conçu pour différentes tailles de pièces et types de supports

Pièces jointes

- Pincement radial— serre et roule rapidement radialement

- Roulage axial d'extrémité— idéal pour les fils plus longs que la largeur du rouleau

- Tangentiel— rapide pour un volume élevé, mais induit des forces latérales

- Transfert rotatif axial— permet le roulage du fil à proximité des épaules

7.0Paramètres de fonctionnement : vitesse et avance

Le roulage de filets est souvent le opération la plus rapide dans la chaîne de processus.

- Directive générale : RPM de la pièce ≈ 300 × démarrages du rouleau

- Des vitesses de laminage plus élevées améliorent généralement la finition de surface

- Une lubrification adéquate est essentielle pour réduire la friction et prolonger la durée de vie de la matrice.

8.0Inspection et mesure des filetages

L'inspection garantit que les filetages roulés répondent aux exigences fonctionnelles. Les méthodes courantes incluent :

- Jauges à anneau passe-passe— simple et largement utilisé

- Micromètres à filetage / Méthode à trois fils— mesure précise du diamètre primitif

- Jauges Tri-Roll (Johnson Gage)— pour évaluer l'adéquation fonctionnelle

- Jauges fonctionnelles et segmentées— pour évaluer la forme du filetage et les angles des flancs

- Jauges NPT / NPTF— pour filetages de tuyaux coniques

Dimensions clés à vérifier :

- Diamètre de l'ébauche

- Diamètre primitif

- Diamètre majeur

Pour les filetages de tuyaux, jauges L1/L2 et jauges sextantes sont utilisés pour assurer l'étanchéité et la forme appropriée du filetage.

9.0Conclusion

Le roulage de filets est bien plus qu'une alternative à la coupe : c'est une processus de fabrication supérieur Pour la production de filetages de haute qualité. Grâce au formage à froid, le laminage de filets offre :

- Résistance supérieure

- Coût inférieur

- Une plus grande efficacité

- Précision et finition de surface supérieures

- Associé au bon matériau, à la bonne conception, à l'outillage, aux paramètres de fonctionnement et aux bonnes pratiques d'inspection, le laminage de filets peut considérablement améliorer les performances du produit et la productivité de fabrication.

Pour les industries où la force, la précision et la rentabilité comptent le plus, le roulage de filets devient rapidement le nouvelle norme dans la production de fils.

10.0FAQ : Problèmes courants liés au laminage de filets

Pourquoi est-ce que je vois des éclats ou des flocons dans les fils roulés ?

Cela se produit généralement lorsque le matériau brut contient des additifs défavorables (tels que le soufre, le bismuth ou le plomb) ou lorsque la préparation de surface est inadéquate. Ces inclusions peuvent faciliter l'usinage, mais gênent le formage à froid, provoquant des flocons lors du laminage.

Quelles sont les causes d'un pas ou d'un pas incorrect dans les filetages ?

Un pas/une avance incorrect(e) est souvent dû à un mauvais alignement des rouleaux, à des paramètres de réglage erronés ou à un outillage usé. Il peut également résulter de vitesses d'avance incorrectes par rapport à la conception du rouleau.

Pourquoi mes filetages roulés ont-ils un angle d'hélice différent ?

Un angle d'hélice non adapté indique généralement une géométrie de rouleau incorrecte, une sélection de rouleau incorrecte ou des erreurs de configuration dans l'accessoire de roulement.

Pourquoi les résultats de laminage sont-ils incohérents entre les pièces ou les lots ?

Les variations de dureté des matériaux, de qualité de lubrification ou de stabilité de la machine peuvent entraîner des conditions de laminage irrégulières. Il est donc essentiel de maîtriser les paramètres du procédé.

Puis-je rouler des filets sur des pièces creuses, des trous fermés ou des ébauches non rondes ?

Ces ébauches présentent des défis majeurs. Une matière non ronde ou non uniforme empêche la formation correcte du filetage, ce qui entraîne des filetages fragiles, déformés ou incomplets.

Pourquoi mes fils sont-ils remplis au centre mais pas aux extrémités ?

Cela se produit lorsque les angles de chanfrein sont insuffisants, les diamètres bruts sont incorrects ou la pénétration du rouleau n'est pas correctement ajustée à l'entrée et à la sortie du filetage.

Quelles sont les causes d’une mauvaise finition de surface sur les filetages roulés ?

Des finitions rugueuses ou ternes indiquent généralement une lubrification inadéquate, des rouleaux filetés usés ou des vitesses de laminage réglées trop bas.

Pourquoi la forme de mon fil est-elle déformée ?

Une mauvaise forme de filetage (flancs arrondis, forme de crête incorrecte) résulte souvent d'une taille d'ébauche incorrecte, d'une dureté excessive du matériau ou de l'usure des rouleaux. Une préparation correcte de l'ébauche et l'utilisation de rouleaux bien affûtés permettent d'éviter ce problème.

Pourquoi les crêtes de mes fils ne sont-elles pas complètement formées ?

Les crêtes incomplètes sont généralement dues à des ébauches sous-dimensionnées, à une pénétration de laminage insuffisante ou à une pression de laminage inadéquate. Ajuster le diamètre de l'ébauche et assurer un réglage correct de l'outillage peut résoudre ce problème.

Quelles sont les causes des crêtes éraflées sur les filetages roulés ?

Des crêtes éraflées ou rayées sont le signe d'un mauvais alignement, d'un manque de lubrification ou d'une pression de roulement excessive. Un alignement et une lubrification corrects sont essentiels pour éviter ce défaut.

Références

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/what-are-the-differences-between-cut-and-rolled-threads/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/