- 1.0Qu'est-ce que le profilage ?

- 2.0Qu'est-ce qu'une machine de formage de rouleaux ?

- 3.0Flux de travail d'une machine de formage de rouleaux

- 3.1Étape de prétraitement

- 3.2Processus de formation

- 3.3Opérations secondaires (traitement post-formage)

- 3.4Refroidissement et réglage des matrices

- 3.5Comparaison entre prédécoupe et post-découpe

- 3.6Correction et ajustement des défauts

- 3.7Protocoles de sécurité et d'exploitation

- 3.8Système de formage par laminage : outillage à radeau

- 3.9Flux de travail complet de la ligne de profilage

- 4.0Composants clés d'une machine de formage de rouleaux

- 5.0Installation et fonctionnement des machines de profilage

- 6.0Considérations de sécurité dans les opérations de profilage

- 7.0Types courants de machines de profilage (par application et type de produit)

- 8.0Pourquoi choisir le profilage ?

- 9.0Avantages du profilage

- 10.0Applications des machines de profilage

1.0Qu'est-ce que le profilage ?

Profilage—également connu sous le nom de profilage ou de laminage—est un processus de pliage continu utilisé pour façonner de longues bandes de métal (généralement à partir de bobines) en profils transversaux souhaités.

La bande métallique passe entre une série de rouleaux positionnés avec précision, chacun effectuant des pliages progressifs jusqu'à l'obtention de la forme finale. Cette méthode est idéale pour produire des profils longs et réguliers en grandes quantités.

Principaux avantages des produits formés par laminage :

- Léger: Par rapport aux formes similaires réalisées par extrusion, les pièces formées par laminage sont généralement plus légères et utilisent des sections de paroi plus minces.

- Haute résistance : Le processus de formage à froid induit un écrouissage, augmentant considérablement la résistance du matériau.

- Haute efficacité de production : Le processus est continu et automatisé, ce qui permet des vitesses de production plus rapides et une consommation d’énergie plus faible.

- Traitement de surface facile : Les matériaux peuvent être pré-revêtus (par exemple, peints ou galvanisés) avant le formage, éliminant ainsi le besoin de finition de surface secondaire.

En résumé: Le profilage offre une solution de fabrication à grande vitesse, stable et flexible grâce à un processus entièrement automatisé et continu, ce qui le rend idéal pour la production de profils métalliques cohérents à grande échelle.

2.0Qu'est-ce qu'une machine de formage de rouleaux ?

2.1Introduction aux machines de profilage :

Une profileuse est un équipement clé de formage des métaux, largement utilisé dans la production de produits industriels et courants. Elle permet la fabrication efficace de composants tels que des portes de garage, des panneaux automobiles, etc. tôles de toiture métalliques, tuiles, faîtages, panneaux muraux, bardage, pannes métalliques, cadres de portes et balustrades.

2.2Définition et principe de fonctionnement de base :

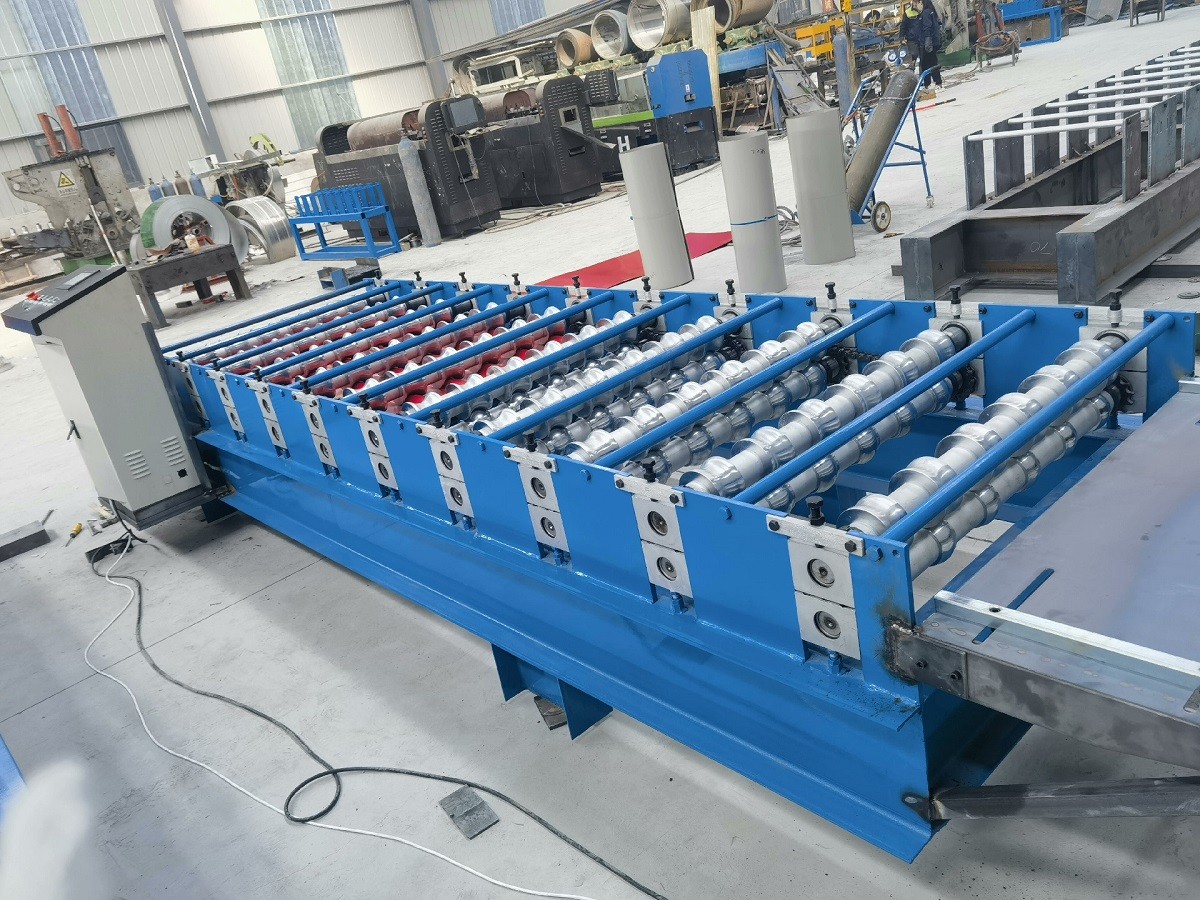

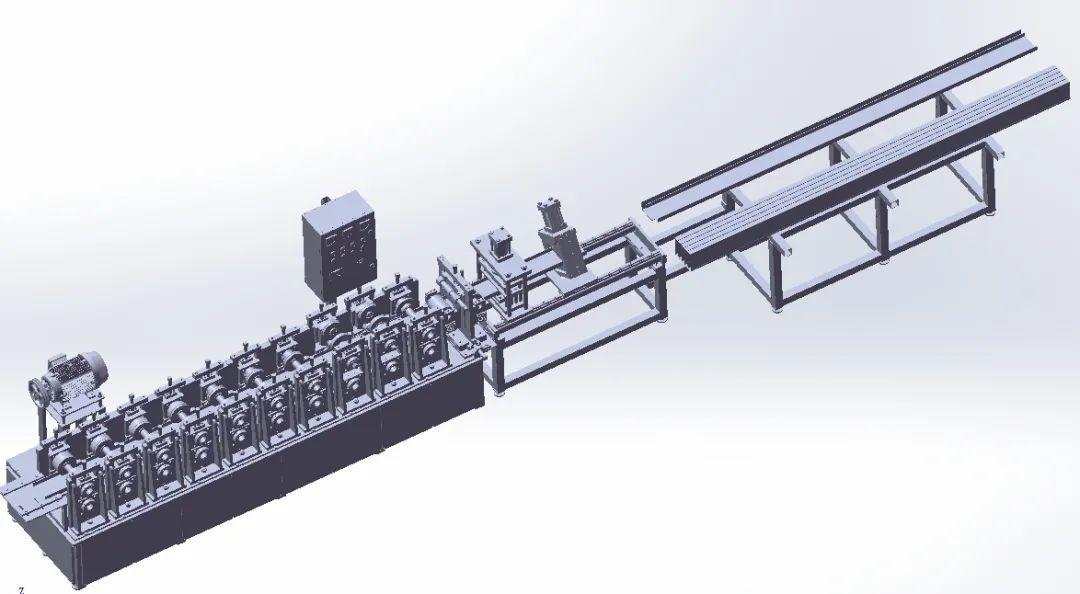

Une profileuse transforme des bandes ou des bobines métalliques plates en composants continus de sections uniformes. Le processus consiste à alimenter le matériau à travers une série de cages de laminage, chacune d'elles courbant progressivement le matériau pour obtenir le profil souhaité. Par déformation plastique, le métal prend une forme définitive. Après formage, les pièces sont coupées à la longueur souhaitée et empilées pour être conditionnées. La conception de chaque station de laminage détermine le profil final, garantissant une précision élevée et des géométries complexes.

2.3Aperçu du processus de profilage et de ses applications :

Les profileuses effectuent le pliage à froid continu de bandes métalliques à température ambiante, produisant ainsi des pièces longues aux profils transversaux constants. Le principe de base est le façonnage progressif grâce à une série de postes de laminage, chacun imposant un cintrage légèrement plus prononcé que le précédent. Ce formage progressif garantit des profils précis tout en préservant l'intégrité de la section et en minimisant la déformation ou la concentration de contraintes.

Les profileuses permettent de fabriquer une grande variété de profilés métalliques, notamment des pannes en C et en U, des profilés en U, des cornières et des tubes, avec une grande précision. Cette technologie est largement utilisée dans des secteurs tels que l'automobile, la construction, l'aéronautique et l'électroménager.

Reconnues pour leur efficacité, leur précision et leur rentabilité, les profileuses sont devenues la solution privilégiée pour la production de pièces métalliques complexes et de haute qualité. Elles rationalisent la production, réduisent les pertes de matériaux et répondent aux exigences des normes modernes de métallurgie.

2.4Évolution de la technologie de profilage :

- Développement historique :

Les origines du profilage remontent à l'Antiquité, lorsque les artisans façonnaient le métal à la main. Les premières utilisations industrielles des profileuses sont apparues au cours de la révolution industrielle du XVIIIe siècle, principalement pour la production de toitures métalliques. Grâce aux progrès constants, la conception et les fonctionnalités des machines ont considérablement évolué, améliorant ainsi le rendement et la précision. - Progrès modernes dans le formage des rouleaux et les matériaux :

Les technologies actuelles de profilage s'appuient sur la conception assistée par ordinateur (CAO) et la fabrication assistée par ordinateur (FAO) pour optimiser la précision et la rapidité de production. L'automatisation et la robotique ont encore amélioré l'efficacité, minimisé le travail manuel et étendu les capacités de production.

3.0Flux de travail d'une machine de formage de rouleaux

Les profileuses façonnent des tôles ou des bobines selon les profils souhaités grâce à plusieurs étapes impliquant laminage, matrices, poinçonnage et découpe. Ce processus continu s'étend de l'alimentation en matières premières au produit final. Vous trouverez ci-dessous une description détaillée de chaque étape :

3.1Étape de prétraitement

- Passif Dérouleur: Les bobines de métal brut sont déroulées par un dérouleur passif pour faciliter le traitement ultérieur sur la ligne de production.

- Lisseur: La bande métallique est redressée pour éliminer la courbure et assurer la planéité avant d'entrer dans le système de profilage.

- Servo-alimentateur: Un servo-alimentateur délivre la tôle avec précision dans la machine de formage, garantissant un flux de travail continu et une précision dimensionnelle.

3.2Processus de formation

- Machine de formage de rouleaux : La tôle entre dans la profileuse et passe par plusieurs postes de laminage. Chaque ensemble de rouleaux courbe ou comprime progressivement le matériau pour obtenir le profil souhaité. Des rouleaux en acier à outils façonnent le matériau en continu par déformation progressive.

- Rôle des matrices de formage : Les matrices de la profileuse définissent progressivement le contour requis. La configuration de chaque jeu de rouleaux est adaptée à l'épaisseur, à la dureté et au type de matériau. À mesure que la complexité du formage augmente, de nouveaux supports de rouleaux ou matrices sont ajoutés pour répondre aux exigences de pliage.

3.3Opérations secondaires (traitement post-formage)

Après le profilage primaire, des procédés secondaires sont généralement appliqués pour obtenir des tolérances plus strictes ou une fonctionnalité améliorée. Les opérations courantes comprennent :

- Poinçonnage automatique

- Rainurage

- Découpe laser

- soudage TIG

- Formage de précision sous des tolérances serrées

- Redressement de profil

- Insertion du matériel

- Assemblée mineure

Ces procédés peuvent être intégrés en ligne (immédiatement après la découpe) ou réalisés hors ligne sur des postes de travail dédiés. Cela accroît la polyvalence des composants laminés, permettant ainsi leur conformité aux normes industrielles strictes en matière de construction, de transport, d'énergie solaire et d'équipements industriels.

Processus secondaires courants

- Perforation

Le poinçonnage peut avoir lieu avant ou après le formage. Le poinçonnage avant formage augmente la difficulté de formage, tandis que le poinçonnage après formage peut augmenter les coûts. Le séquençage des processus doit être optimisé en fonction des besoins de production. - Découpe hydraulique

Après le profilage, les matériaux peuvent être coupés à longueur. L'emplacement de la coupe a un impact crucial sur la forme finale et la qualité du produit.

3.4Refroidissement et réglage des matrices

Le laminage à grande vitesse génère de la chaleur pendant le formage, ce qui peut affecter la forme du matériau. Des systèmes de refroidissement, par voie sèche ou par débordement, sont utilisés pour réguler la température de la matrice et du matériau. Chaque méthode présente des avantages et des limites ; le choix dépend des exigences de production.

3.5Comparaison entre prédécoupe et post-découpe

| Processus | Prédécoupé | Post-coupe |

| Avantages | – Pas besoin de matrices de découpe coûteuses | – Productivité accrue ; réduit le bourrage de matériaux |

| – Extrémités sans bavures | – Meilleur contrôle des pièces avec des bavures réduites | |

| – Fonctionnement simple avec des coûts de maintenance réduits | – Capable de produire des pièces courtes jusqu'à 2-3 pouces | |

| – Élimine la déformation des extrémités | ||

| Inconvénients | – Extrémités évasées, en particulier dans les sections plus profondes | – Coûts plus élevés pour les équipements de découpe et les matrices |

| – Nécessite davantage de postes de formage, ce qui augmente les coûts | – Besoins de maintenance accrus | |

| – Difficile de former des pièces courtes ; sujettes à la déformation | – Déformation ou rugosité des extrémités possible |

3.6Correction et ajustement des défauts

Le profilage peut entraîner des défauts de pliage, de courbure ou de torsion. Un redresseur permet de corriger ces déformations pendant la production en compensant les contraintes accumulées lors du formage.

3.7Protocoles de sécurité et d'exploitation

En raison de la vitesse de fonctionnement élevée des profileuses, la sécurité opérationnelle est primordiale. Les principales mesures à prendre sont les suivantes :

- Formation à la sécurité des opérateurs

- Installation de dispositifs de protection (par exemple, des protections de sécurité)

- Entretien et inspection de routine de l'équipement

- Attention particulière lors des changements d'outils et des réglages de la machine

Ces pratiques garantissent un fonctionnement sûr, efficace et continu.

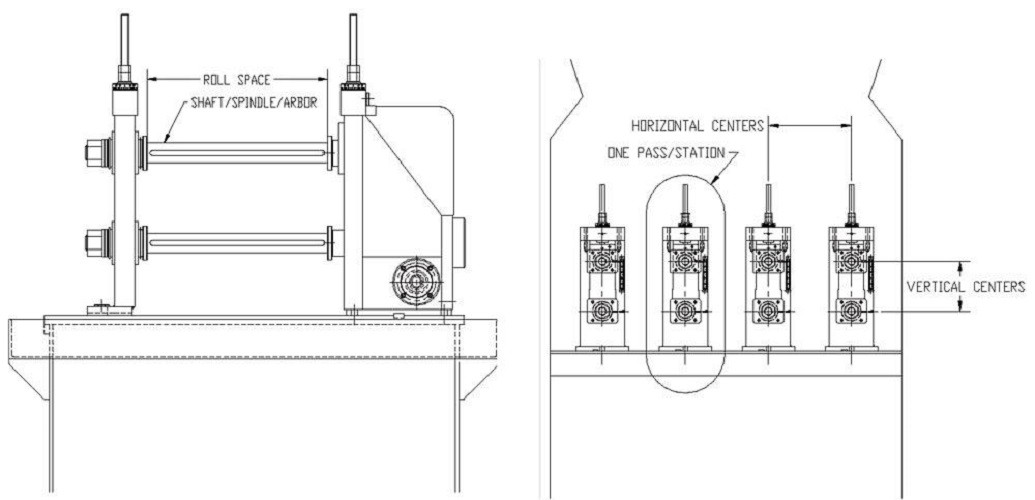

3.8Système de formage par laminage : outillage à radeau

Dans les systèmes d'outillage à radeaux, les matrices sont montées sur des arbres et préréglées pour chaque étape de formage. Le changement de profil est simplifié par l'échange de radeaux entiers, ce qui réduit considérablement le temps et les coûts de configuration.

Avantages :

- Minimise les erreurs de changement d'outillage

- Permet des changements de matrice rapides (généralement dans les 30 à 45 minutes)

- Améliore la flexibilité de la production grâce à la commutation de profil à la demande

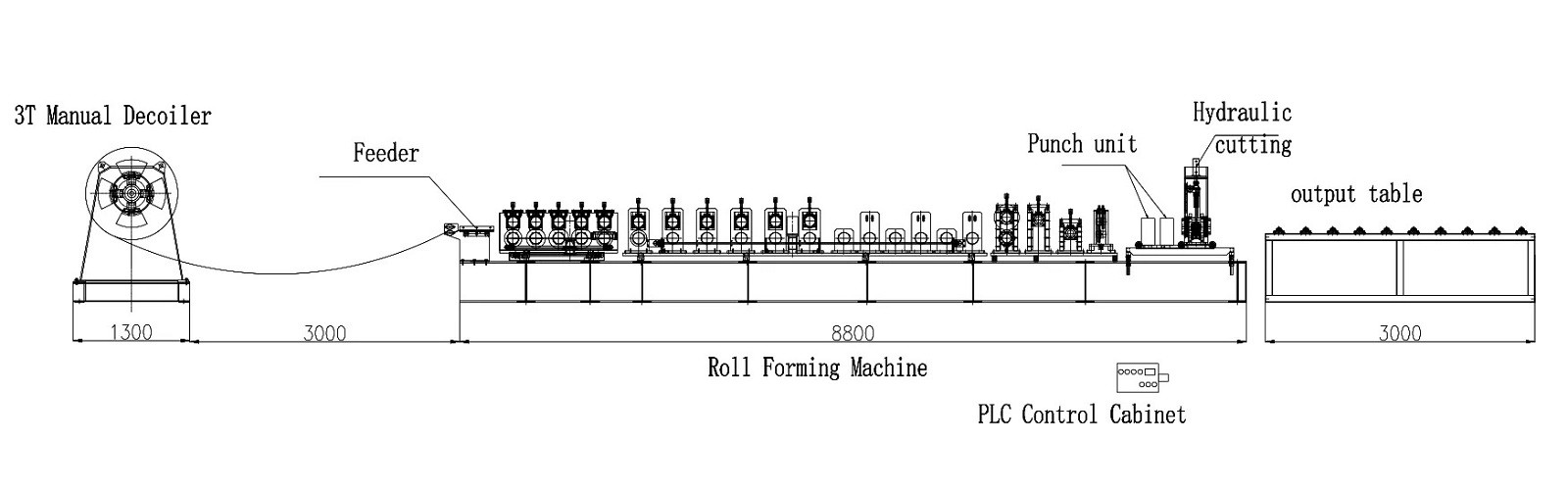

3.9Flux de travail complet de la ligne de profilage

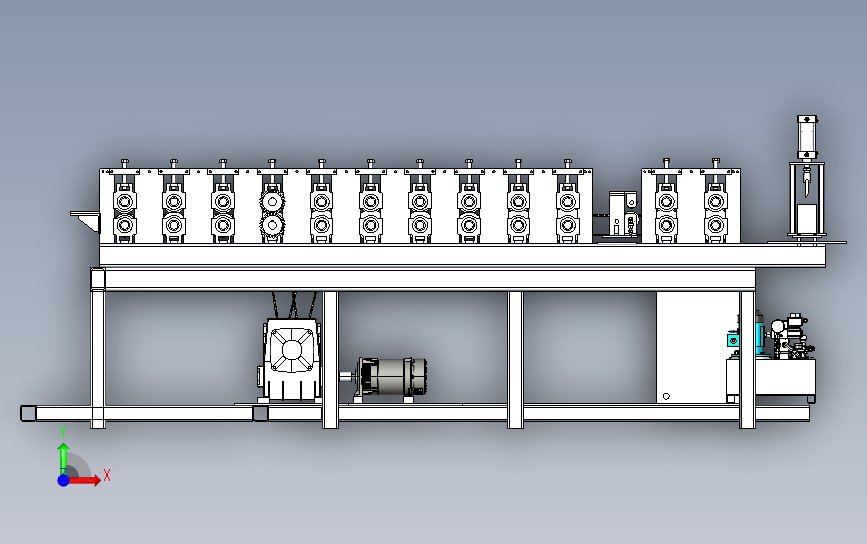

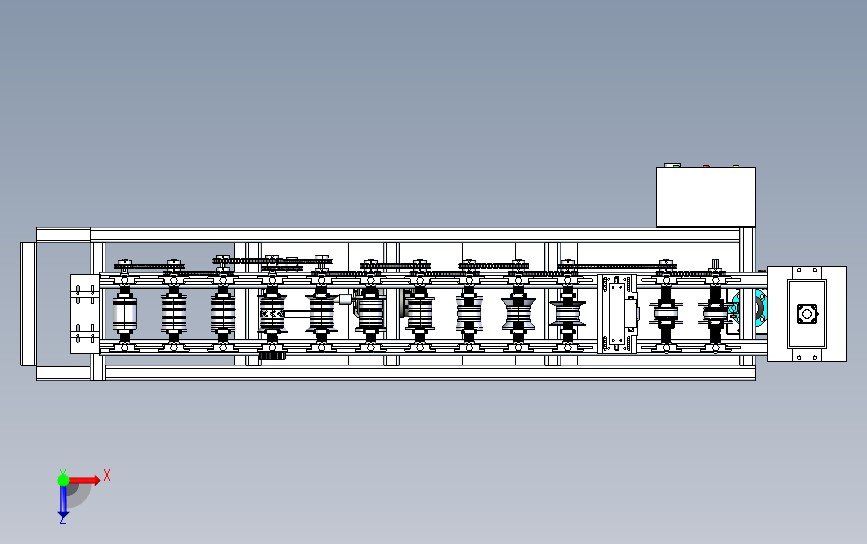

Chaque ligne de production comprend une série de postes parfaitement agencés et hautement intégrés, qui traitent séquentiellement les feuilles. Les principaux composants sont :

- Dérouleur de bobine

- Guide de bord ou rouleaux latéraux

- Presse pré-poinçonneuse (le cas échéant)

- Corps de machine de formage de rouleaux

- Redresseur de profil

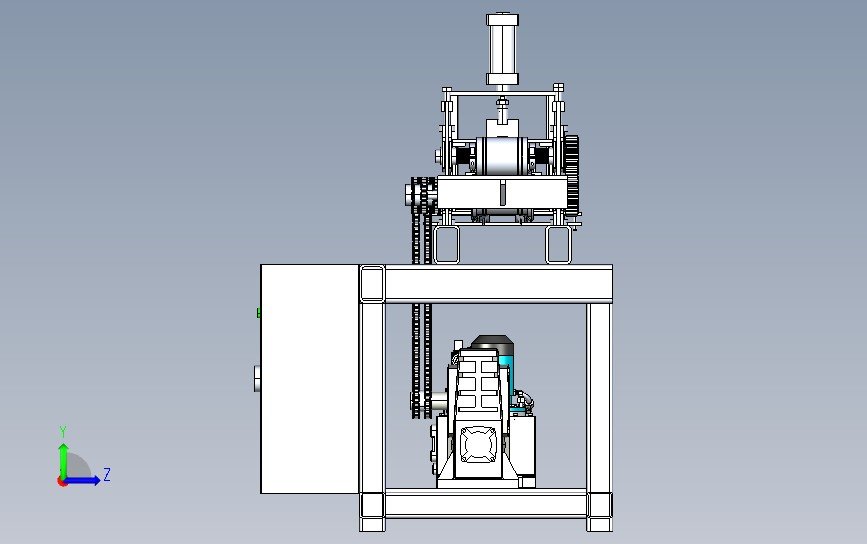

- Presse à découper

À mesure que la tôle avance sur la ligne, chaque jeu de rouleaux lui confère une courbure légère et continue. Le profil de la section transversale évolue progressivement d'un poste à l'autre. Les formes complexes nécessitent davantage d'étapes de formage et de cages à rouleaux.

À l'étape finale, la bande entre dans la presse de découpe et est coupée à longueur à l'aide d'un seul jeu de matrices. Des longueurs de produit variables peuvent être obtenues sans changement d'outillage. Des procédés supplémentaires en ligne, tels que le soudage ou le poinçonnage, peuvent également être intégrés.

Les produits formés sont acheminés vers le poste de déchargement, où les opérateurs peuvent effectuer des inspections mineures. En général, aucun traitement de surface majeur n'est requis grâce au processus de formage propre et continu.

4.0Composants clés d'une machine de formage de rouleaux

Comprendre les principaux composants d’une machine de profilage aide les fabricants à exploiter et à entretenir l’équipement plus efficacement, améliorant ainsi l’efficacité de la production et la qualité du produit.

4.1Base de la machine

Le socle de la machine est la base structurelle fondamentale et la plus critique d'une profileuse. Il est généralement construit avec des matériaux de haute qualité, tels que l'acier ou la fonte, pour assurer une stabilité et un soutien suffisants. Une base rigide et durable est essentielle pour garantir la précision du formage et la stabilité opérationnelle pendant la production. Tout désalignement ou vibration du socle peut entraîner une déformation du produit ou un écart dimensionnel. C'est pourquoi les fabricants accordent une grande importance au choix des matériaux et à la conception structurelle du socle de la machine.

4.2Supports à rouleaux et outillage

La cage à rouleaux est l'un des composants les plus importants d'une profileuse. Elle est composée de plusieurs paires de rouleaux à travers lesquels la tôle passe successivement. À chaque passage, la tôle subit un pliage continu jusqu'à l'obtention du profil transversal souhaité.

Le nombre et la disposition des supports à rouleaux sont déterminés en fonction de la complexité du profil du produit.

L'outillage désigne les différentes matrices de formage, entretoises et rails de guidage utilisés en conjonction avec les cages à rouleaux. Ces outils définissent la géométrie finale, les dimensions et l'état de surface du produit. Les fabricants conçoivent et personnalisent généralement des ensembles d'outillage spécifiques pour chaque produit, en fonction des exigences de production.

4.3Système d'entraînement

Le système d'entraînement fournit la puissance et le contrôle nécessaires au déplacement régulier de la tôle dans la machine. Les types d'entraînement courants sont mécaniques, hydrauliques et servomoteurs :

- Entraînement mécanique :

La puissance est transmise par engrenages, chaînes ou courroies. Ce système est fiable et économique, mais peut être limité en termes de vitesse de production et de précision. - Entraînement hydraulique :

Utilise la puissance hydraulique pour la transmission, idéale pour les opérations lourdes nécessitant une force importante et un contrôle stable. - Servomoteur :

Alimenté par des moteurs électroniques offrant un contrôle de mouvement ultra-rapide et précis, ce système est adapté à la production de profils complexes et garantit une répétabilité élevée en production par lots.

5.0Installation et fonctionnement des machines de profilage

Une configuration et un fonctionnement corrects d'une profileuse sont essentiels pour garantir une production de haute qualité et la stabilité de la machine. Voici les étapes clés de la configuration, du fonctionnement et des précautions de sécurité.

5.1Configuration de production de la machine de formage de rouleaux

La configuration d'une profileuse est une étape cruciale pour garantir la qualité souhaitée des profilés formés pendant la production. Ce processus comprend généralement la préparation de l'outillage, le réglage des cages de laminoir et l'étalonnage de la machine pour répondre aux exigences spécifiques du profilé cible.

1. Alignement et étalonnage

Un alignement et un calibrage précis sont essentiels lors de la configuration. Les opérateurs doivent aligner soigneusement les chariots à rouleaux, les rails de guidage et l'outillage pour garantir un passage fluide et régulier de la bande métallique dans la machine. Même de légers défauts d'alignement peuvent nuire à la précision du profil, à l'état de surface et à la qualité globale.

2. Configuration de la machine

Les opérateurs doivent configurer les paramètres de la machine, tels que la vitesse de ligne, l'avance et le mécanisme de coupe, afin de les adapter aux paramètres de production requis. Un calibrage correct de la machine est essentiel pour optimiser l'efficacité de la production et la qualité du profil.

5.2Fonctionnement de la machine

En production, l'exploitation de la profileuse implique la gestion de paramètres clés tels que la vitesse et l'alimentation en matériaux. Les opérateurs doivent surveiller en permanence le processus de formage et effectuer des réglages en temps opportun pour maintenir un fonctionnement stable.

1. Contrôle de la vitesse

Le contrôle de la vitesse de la machine est un facteur clé dans les opérations de profilage. La vitesse influence directement la qualité du produit, la cadence de production et la consommation d'énergie. Les opérateurs doivent ajuster la vitesse avec précision pour maintenir un flux de production optimal.

2. Contrôle de l'alimentation

Une alimentation en matériau constante et uniforme est essentielle pour obtenir des résultats de formage stables. Une alimentation incorrecte peut entraîner des bourrages de matériau ou des profils irréguliers. Les opérateurs doivent surveiller attentivement le système d'alimentation et résoudre les problèmes dès qu'ils surviennent.

3. Suivi et ajustement

Tout au long du processus de production, les opérateurs doivent surveiller les performances de la machine, en recherchant les signes de mauvais approvisionnement en matière, d'usure de l'outillage ou d'autres anomalies. En cas d'anomalie, des réglages ou des arrêts immédiats doivent être effectués afin d'éviter tout produit défectueux.

6.0Considérations de sécurité dans les opérations de profilage

La sécurité est primordiale lors de l'utilisation des profileuses. Les opérateurs doivent suivre des protocoles de sécurité stricts et prendre les précautions nécessaires pour minimiser les risques d'accidents ou de blessures.

- Équipement de protection individuelle (EPI)

Les opérateurs doivent porter un EPI approprié, tel que des chaussures de sécurité, des gants et des lunettes de protection, pour garantir leur sécurité personnelle pendant le fonctionnement de la machine.

- Procédures d'exploitation sécuritaires

Tous les opérateurs doivent suivre une formation complète à la sécurité des équipements de profilage. Cette formation comprend l'identification des dangers courants, la réalisation d'arrêts d'urgence et le dépannage des pannes d'équipement afin de réagir rapidement aux situations imprévues.

- Inspections de sécurité des équipements

Un entretien et une inspection réguliers de la profileuse sont essentiels. Tous les dispositifs de sécurité, y compris les protections, les boutons d'arrêt d'urgence et les systèmes de verrouillage, doivent être en bon état de fonctionnement pour garantir un environnement de travail sûr.

- Gestion de la sécurité au travail

Les opérateurs doivent rester vigilants face aux dangers entourant la machine. Évitez de vous tenir trop près des pièces mobiles ou des sections ouvertes de la machine pendant son fonctionnement.

7.0Types courants de machines de profilage (par application et type de produit)

| Catégorie | Types de machines de formage de rouleaux | Scénarios d'application |

| Bâtiment structurel | – Machine de formage de rouleaux de plancher – Machine de formage de quilles légères |

Bâtiments à structure en acier, systèmes de support de plancher, plafonds suspendus |

| Bardage et toiture | – Machine de formage de rouleaux de panneaux muraux – Ligne de profilage de panneaux sandwich |

Bâtiments industriels, revêtements résidentiels, enceintes frigorifiques |

| Portes et cadres | – Machine de formage de portes à enroulement – Machine de formage de cadres de portes |

Portes à volets commerciaux, cadres et encadrements de portes en acier |

| Transport | – Machine de formage de rouleaux de glissières de sécurité pour autoroutes – Machine de formage de panneaux de carrosserie de camion |

Barrières de sécurité routière, panneaux latéraux pour camions et remorques |

| Systèmes de tuyauterie | – Ligne de laminage de tubes (tubes carrés/rectangulaires) – Machine de formage de descentes d'eaux pluviales |

Drainage de construction, systèmes de canalisations pour structures en acier |

| Rayonnages de stockage | – Machine de formage de rouleaux verticaux à rayonnages – Machine de formage de rouleaux de poutres/supports |

Systèmes de rayonnage et de stockage d'entrepôt |

| Montage solaire | – Machine de formage de rouleaux de supports de montage solaires | Structures de montage PV, supports de profilés U/C/Z |

| Gestion des câbles | – Machine de formage de rouleaux de chemins de câbles – Machine de formage de rouleaux de goulottes de câbles |

Installations électriques, systèmes de gestion des câbles |

| Profils personnalisés | – Machine de formage de rouleaux de profilés personnalisés | Sections transversales sur mesure selon les dessins et spécifications du client |

8.0Pourquoi choisir le profilage ?

Le profilage, bien que complexe dans la fabrication des métaux, offre des avantages distinctifs qui le rendent particulièrement précieux dans des conditions de production spécifiques. Il offre une rentabilité et des avantages de production exceptionnels dans les scénarios suivants :

8.1Production à haut volume

Pour les commandes de grande envergure, généralement supérieures à 10 000 pièces, le profilage devient la méthode de fabrication la plus rentable. Lorsque les conceptions et les séries de production sont hautement reproductibles, l'efficacité et l'automatisation du profilage réduisent considérablement les coûts unitaires.

8.2Conceptions métalliques complexes

Lorsque la conception de canaux métalliques nécessite des courbures complexes, des trous, des encoches, des empreintes, un étiquetage, un estampage ou gaufrageLe profilage peut intégrer ces fonctionnalités directement en ligne. Cela élimine le besoin de processus ou de postes de travail secondaires supplémentaires, ce qui le rend idéal pour les géométries complexes et les exigences fonctionnelles, sans compromettre le rendement.

Conclusion

Bien que le profilage implique un investissement initial plus élevé et des exigences de réglage précises, il offre des avantages inégalés pour la production en grande série et les pièces métalliques complexes. Pour les commandes répétables à grande échelle ou les composants aux formes sophistiquées, le profilage offre une solution efficace et économique.

9.0Avantages du profilage

- Production à faible coût

Le profilage réduit considérablement les coûts de matériaux et de main-d'œuvre en optimisant l'utilisation des matériaux et en minimisant les besoins de traitement secondaire. L'équipement peut également s'adapter à différentes largeurs de brides, améliorant ainsi la rentabilité. - Haute efficacité de production

Conçu pour un fonctionnement continu et à grande vitesse, le profilage réduit considérablement les temps d'arrêt et les pertes de matière, améliorant ainsi considérablement l'efficacité globale de la production. Il est particulièrement adapté à la production en grande série. - Forte personnalisation et capacités de profils complexes

Outre les profilés standards, le profilage permet de produire des sections complexes et des conceptions personnalisées. Idéal pour répondre à des exigences dimensionnelles et fonctionnelles spécifiques, il constitue un choix privilégié pour la fabrication de profilés non standard. - Haut débit

Le profilage offre des taux de production exceptionnellement élevés, ce qui le rend largement utilisé pour la production de masse de produits tels que les montants de cloison sèche, les panneaux de plafond métalliques, les volets roulants, les tubes, les chemins de câbles, les systèmes d'étagères, les meubles métalliques, les persiennes et les cadres de panneaux solaires. - Excellente polyvalence des matériaux

Le procédé peut traiter une large gamme de matériaux, de l'acier DX51 conventionnel aux aciers à haute résistance comme le S390, ce qui le rend adapté à diverses applications industrielles et exigences de projet. - Faible consommation d'énergie

Contrairement à l'extrusion, le profilage est un procédé de formage à froid qui ne nécessite aucun chauffage du métal. Cela permet non seulement de réduire la consommation d'énergie, mais aussi d'améliorer la résistance et la durabilité du produit final. - Soutien aux technologies modernes

Le profilage s'intègre parfaitement aux technologies de fabrication modernes telles que le poinçonnage de bobines, la perforation en ligne et la découpe laser. Ce procédé améliore l'automatisation et la flexibilité, et est largement utilisé dans la production de cadres de filtres, de clapets coupe-feu, de structures modulaires et de systèmes de charpentes métalliques légères (LSF).

10.0Applications des machines de profilage

Avec une efficacité de production exceptionnelle, une haute précision et une excellente utilisation des matériaux, les machines de profilage sont devenues un processus fondamental et indispensable dans la fabrication moderne.

10.1Principaux domaines d'application

- Industrie de la construction

Les machines de profilage jouent un rôle crucial dans le secteur de la construction, produisant principalement des panneaux de toiture, des panneaux muraux, des pannes, des colonnes et d'autres composants structurels. - Industrie automobile

Dans la fabrication automobile, les machines de profilage sont utilisées pour produire des composants clés tels que les rails de toit, les poutres de porte, les pare-chocs et les renforts de châssis. - Entreposage et rayonnage

Les rayonnages et systèmes de rayonnages métalliques des usines, des magasins et des grands entrepôts nécessitent des structures métalliques stables et durables. Les profileuses produisent des supports et des structures de rayonnages offrant une excellente capacité de charge et une excellente stabilité. - Industrie de l'énergie solaire

Avec l'essor des énergies propres, les panneaux solaires nécessitent des structures de montage stables et durables. Ces structures sont généralement fabriquées à partir de profilés produits par des machines de profilage, offrant une base fiable et robuste aux panneaux solaires. - Équipement de transport

Des remorques aux bus, des glissières de sécurité aux barrières routières, de nombreux composants d'équipement de transport tels que les rails de châssis, les panneaux latéraux et les pièces structurelles sont fabriqués à l'aide du profilage. - Équipement agricole

Le profilage est largement utilisé en agriculture pour produire de grandes quantités de matériaux métalliques uniformes destinés aux silos à grains, aux clôtures et aux structures agricoles de base. Ce procédé est particulièrement adapté aux infrastructures agricoles de grande envergure.

Références

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming