- 1.0Technologies typiques de laminage de bagues pour roulements

- 2.0Développement et application de la technologie de laminage de bagues de précision dans la fabrication de bagues de roulement

- 2.1Technologie de laminage à froid de précision pour bagues de roulement de petite et moyenne taille

- 2.2Technologie de laminage à chaud de précision pour bagues de roulement spécialisées de grande taille

- 2.3Technologie de laminage à chaud radial-axial de précision pour bagues de roulement ultra-larges

- 3.0Tendances de développement de la technologie de laminage de bagues de précision dans la fabrication de bagues de roulement

- 4.0Conclusion

- 5.0Foire aux questions (FAQ)

Les roulements hautes performances sont largement utilisés dans des secteurs industriels critiques tels que l'automobile, les machines-outils de précision et l'énergie éolienne. Le laminage de bagues de précision, une technologie avancée de formage rotatif, est utilisé dans la production de bagues de roulements sans soudure, améliorant ainsi leur durée de vie.

Cet article décrit trois méthodes de laminage de bagues de précision conçues pour des roulements de différentes gammes de tailles :

- laminage à froid annulaire:Appliqué à la production de roulements de petite taille.

- Laminage annulaire radial à chaud:Convient aux roulements de taille moyenne.

- Laminage annulaire radial-axial à chaud:Utilisé pour les roulements de grande taille.

0.1Introduction

Les roulements sont des composants mécaniques fondamentaux chargés de supporter des charges et de transmettre la puissance. Ils sont largement utilisés dans des secteurs tels que les machines-outils, l'automobile, le ferroviaire, la construction navale, l'énergie et l'aérospatiale. Dans les applications avancées, comme les machines-outils CNC de précision, les trains à grande vitesse, l'énergie éolienne et les moteurs d'avion, les roulements doivent non seulement atteindre une grande précision dimensionnelle, mais aussi garantir une longue durée de vie et des performances fiables dans des conditions de fonctionnement difficiles, telles que des vitesses élevées, des charges élevées, des températures élevées et des forces d'impact. Ces roulements sont généralement définis comme suit : roulements hautes performancesLe niveau technologique des roulements hautes performances reflète non seulement les performances de base des produits de roulement, mais indique également, dans une certaine mesure, la capacité industrielle d'une région de fabrication spécifique.

Structurellement, les roulements sont généralement constitués de bagues, d'éléments roulants et de cages. Parmi ces éléments, la bague constitue l'élément de base essentiel, assurant la 60%–70% du poids total du roulement et du coûtPar conséquent, la précision et les performances des bagues de roulement déterminent directement leur qualité globale. La méthode traditionnelle de fabrication des bagues de roulement – « forgeage d'ébauches + usinage » – présente des inconvénients courants, tels qu'une consommation énergétique élevée, une faible utilisation des matériaux, une faible efficacité de production, une microstructure grossière et non uniforme, un écoulement incomplet des grains et des propriétés mécaniques inférieures. Ces limitations rendent difficile le respect des exigences strictes des roulements hautes performances.

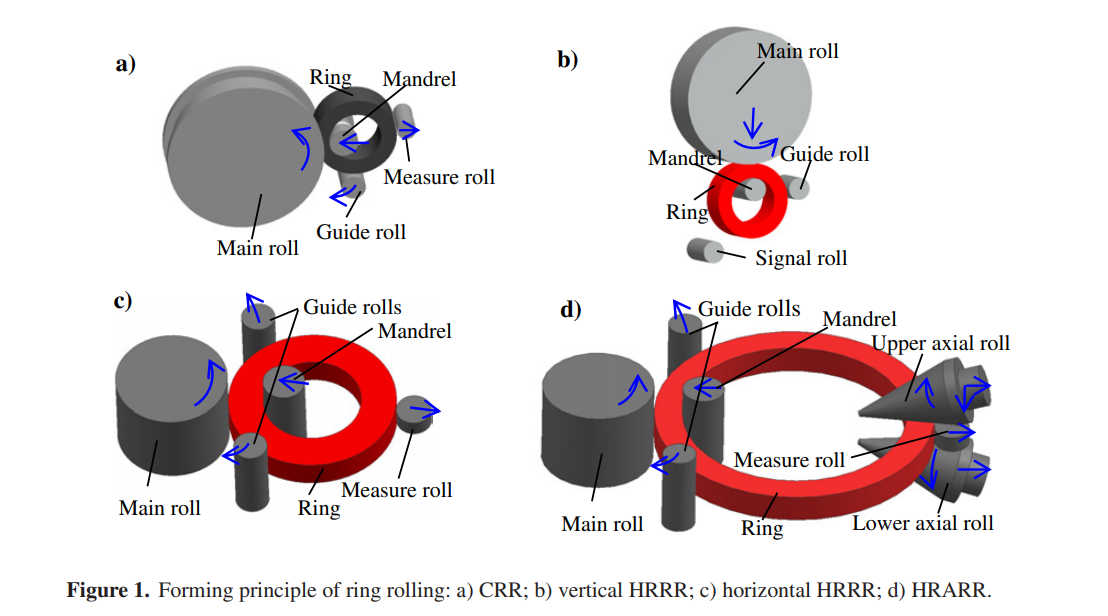

Figure 1 – Schéma des principes du laminage annulaire : a) Laminage annulaire à froid (CRR) ; b) Laminage annulaire radial à chaud vertical (HRRR) ; c) Laminage annulaire radial à chaud horizontal (HRRR) ; d) Laminage annulaire radial-axial à chaud (HRARR).

Technologie de laminage annulaire, une méthode de formage rotatif de précision pour bagues sans soudure, repose sur le principe de la déformation plastique localisée induite par la rotation des rouleaux combinée à une avance linéaire. Ce procédé permet de réduire l'épaisseur des parois, d'augmenter le diamètre et de façonner les profils des bagues, obtenant ainsi la géométrie et les propriétés microstructurales souhaitées. L'application du laminage de bagues à la production de bagues de roulements permet de réduire la consommation d'énergie et les coûts de matières, tout en améliorant l'efficacité de la production et les performances mécaniques, ce qui prolonge la durée de vie des roulements. Les bagues de roulements laminées présentent des microstructures plus denses et un écoulement des grains aligné avec le sens de la piste. Aujourd'hui, le laminage de bagues est largement adopté dans la fabrication de bagues de roulements, devenant une technologie de formage avancée indispensable pour les roulements hautes performances.

1.0Technologies typiques de laminage de bagues pour roulements

1.1Laminage à froid des bagues (CRR) pour bagues de roulement de petite taille

Le laminage à froid annulaire (CRR) est un procédé de formage rotatif avancé, réalisé à température ambiante à l'aide de laminoirs CRR spécialisés. Sous la contrainte d'un passage radial, l'anneau subit une compression localisée continue, entraînant une réduction progressive de l'épaisseur radiale, une augmentation simultanée du diamètre et la formation progressive de la section transversale cible.

Les principaux composants d'un laminoir CRR comprennent : le système de cylindres principaux, le système de mandrins, le système de guidage, le système de mesure, le bâti et le système d'alimentation et de contrôle. Pendant le laminage, le cylindre principal assure une rotation active, tandis que le mandrin avance linéairement dans une direction définie. Les cylindres de guidage s'ajustent en fonction de l'augmentation du diamètre de la bague, et le cylindre de mesure surveille en permanence les variations de diamètre. Une fois le diamètre prédéfini atteint, le processus de laminage s'arrête.

Domaine d'application : Le CRR est principalement adapté à la production de petites bagues de roulement d'un diamètre inférieur à 250 mm.

1.2Roulage radial à chaud (HRRR) pour bagues de roulement de taille moyenne

Le laminage annulaire radial à chaud (HRRR) est un procédé de formage de précision réalisé à haute température dans des laminoirs HRRR. Similaire au CRR, le HRRR utilise des passes de laminage radial pour appliquer une compression localisée, réduire l'épaisseur radiale, agrandir le diamètre et façonner la section transversale.

En fonction de l'orientation relative des axes des rouleaux et de la direction horizontale, les laminoirs HRRR sont classés en :

- Broyeur vertical HRRR : Les axes des rouleaux sont parallèles au plan horizontal. Pendant le laminage, le rouleau principal effectue une rotation active combinée à une avance linéaire, tandis que le mandrin tourne passivement. Le rouleau de guidage est positionné à la sortie du rouleau principal, et le rouleau de signalisation est placé en face du rouleau de guidage. Le laminage s'arrête lorsque le diamètre de la bague s'élargit pour entrer en contact avec le rouleau de signalisation.

- Broyeur horizontal HRRR : Les axes des rouleaux sont perpendiculaires au plan horizontal. Le rouleau principal tourne activement, tandis que le mandrin assure l'avance linéaire. Deux rouleaux de guidage sont disposés symétriquement de part et d'autre du rouleau principal, s'ajustant à mesure que le diamètre augmente. Le rouleau de signalisation est placé en face du rouleau principal pour surveiller le diamètre en temps réel. Le laminage s'arrête une fois le diamètre prédéfini atteint.

Domaine d'application : Le HRRR est principalement utilisé pour la fabrication de bagues de roulement de taille moyenne avec des diamètres compris entre 50 mm et 1000 mm.

1.3Roulage radial-axial à chaud (HRARR) pour bagues de roulement de grandes dimensions

Le laminage annulaire radial-axial à chaud (HRARR) est un procédé de formage rotatif avancé réalisé à haute température dans des laminoirs HRARR. Contrairement au laminage purement radial, le HRARR combine des passes de laminage radiales et axiales, permettant ainsi une réduction simultanée de l'épaisseur radiale et de la hauteur axiale, ainsi qu'un élargissement du diamètre, pour obtenir le profil de section souhaité.

La principale différence entre les laminoirs HRARR et les laminoirs horizontaux HRRR réside dans l'ajout d'une paire de rouleaux axiaux permettant de régler la hauteur de la couronne. Lors du laminage, rouleau axial supérieur effectue une rotation active combinée à une avance linéaire vers le bas, tandis que le rouleau axial inférieur tourne activement sans alimentation. Les deux rouleaux axiaux sont montés sur le châssis axial et se déplacent vers l'extérieur en synchronisation avec le diamètre de la bague d'expansion.

Domaine d'application : HRARR est principalement utilisé pour la production de grandes bagues de roulement avec des diamètres supérieurs à 1000 mm.

2.0Développement et application de la technologie de laminage de bagues de précision dans la fabrication de bagues de roulement

À l'échelle mondiale, certaines régions d'Asie constituent des marchés internationaux clés et des bases de production pour les roulements. Le marché des roulements dans cette zone représente environ 10% du total mondial, avec une production annuelle approchant 20 milliards d'unités et une valeur de production annuelle dépassant $30 milliardsEn réponse aux tendances de la mondialisation et du développement durable dans le secteur manufacturier, cette région fait passer son industrie des roulements d’un modèle « axé sur l’échelle » à un modèle « axé sur la technologie », améliorant progressivement la capacité nationale de production de roulements haut de gamme.

Dans ce contexte, les fabricants de roulements locaux, les universités et les instituts de recherche ont mené des recherches collaboratives axées sur développer indépendamment des technologies de laminage de bagues de précision pour la production de roulements haute performance. Des avancées technologiques significatives ont été réalisées dans des domaines clés, notamment laminage annulaire à froid, laminage annulaire radial à chaud et laminage annulaire radial-axial à chaud, avec des résultats déjà mis en œuvre dans la production pratique.

2.1Technologie de laminage à froid de précision pour bagues de roulement de petite et moyenne taille

Procédé de laminage à froid de précision

S'appuyant sur la technologie internationale de laminage à froid de semi-précision, les équipes de recherche ont développé de manière innovante une procédé de laminage à froid de précision Conçu pour la production de bagues de roulement. Le processus principal est le suivant :

Découpe de barres → Forgeage à chaud d'ébauches → Prétraitement → Dégrossissage → Laminage annulaire à froid de précision → Trempe → Rectification

Ce processus met l'accent sur un contrôle strict de la précision de l'ébauche pour améliorer la qualité du formage, et finalement obtenir bagues de roulement de forme quasi netteLes avantages techniques de ce procédé comprennent :

- Précision de formage améliorée : La géométrie de l'anneau peut atteindre le grade 7–8, avec une rugosité de surface contrôlée à Ra 0,8–1,6 μm, ce qui représente une amélioration de 1 à 2 degrés par rapport au laminage à froid semi-précis conventionnel.

- Efficacité optimisée des ressources : Les chemins de roulement peuvent être formés directement par laminage annulaire sans tournage ultérieur, réduisant ainsi efficacement le gaspillage de matériaux et le temps d'usinage.

- Performances mécaniques améliorées : Les chemins de roulement formés par laminage à froid de précision conservent des microstructures denses et des lignes d'écoulement métalliques continues, évitant ainsi la dégradation des propriétés mécaniques causée par le tournage.

Figure 2. a) Une nouvelle fraiseuse électromécanique de précision à commande numérique servo CRR ; b) des bagues de roulement pour machines-outils et automobiles

Équipement de laminage à froid de précision

Des équipes de recherche ont développé de manière indépendante nouveaux laminoirs à anneaux froids de précision CNC, avec une innovation Système d'entraînement et d'alimentation « servomoteur – réducteur – vis à billes haute résistance » qui remplace les servo-systèmes hydrauliques traditionnels comme mécanisme d'entraînement et d'alimentation principal. Cette conception permet alimentation de précision dans des conditions de charge de 50 tonnes, atteignant une précision d'alimentation de 0,005 mm et la précision d'usinage de φ100 ± 0,02 mm, surpassant de nombreuses machines de laminage à froid de précision internationales comparables (typiquement φ100 ± 0,1 mm).

Le nouveau laminoir à anneaux à froid surmonte les limites des laminoirs traditionnels qui s'appuient principalement sur des vérins hydrauliques pour l'entraînement et l'alimentation, garantissant formage stable lors du laminage à froid de précision et la modernisation des méthodes de conception et de fabrication des usines. Grâce à cette technologie et à ces équipements, les entreprises ont atteint production en série de bagues de roulements à billes, de bagues de roulements à rouleaux et de bagues de roulements articulés, avec des produits largement appliqués dans roulements de machines-outils hautes performances et roulements automobiles, et exportés vers les principaux fabricants internationaux de roulements tels que SKF, FAG, NSK et TIMKEN.

Technologies clés du laminage à froid de précision

Les technologies de base pour le laminage à froid de précision des bagues de roulements hautes performances comprennent :

- Prétraitement à haute plasticité pour la déformation à froid à température ambiante de l'acier à roulement.

- Conception et fabrication de profilés de passage de rouleaux longue durée.

- Conception optimisée des paramètres de processus pour le laminage à froid de précision.

- Mesure de précision en ligne et contrôle en boucle fermée pendant le laminage à froid des anneaux.

2.2Technologie de laminage à chaud de précision pour bagues de roulement spécialisées de grande taille

Procédé de laminage annulaire radial à chaud de précision

Pour les grandes bagues de roulements à rouleaux coniques utilisées dans les locomotives à grande vitesse et les wagons de marchandises lourds, les procédés traditionnels de laminage à chaud nécessitent d'abord le laminage de la bague en une section simplifiée, puis un usinage pour obtenir le profil complet, ce qui entraîne une faible efficacité technique et économique. Pour remédier à ce problème, des équipes de recherche ont développé une solution. procédé de laminage annulaire radial à chaud de précision (HRRR) Spécifiquement pour ces anneaux. Le processus principal est le suivant :

Découpe de barres → Extrusion à chaud de flans → Laminage annulaire radial à chaud de précision → Usinage → Traitement thermique → Rectification

En améliorant la précision dimensionnelle des flans et en optimisant le contrôle du processus de laminage radial à chaud des anneaux, cette méthode permet formation directe de sections transversales complexes, réduisant considérablement l'usinage ultérieur et améliorant les performances du produit. Comparé au laminage annulaire radial à chaud traditionnel, ce procédé permet :

- Amélioration de l'utilisation des matériaux :Augmentation de 15%–20%.

- Efficacité de la production :3× plus élevé.

- Réduction des coûts de production : Environ 20%.

Figure 3. a) Une nouvelle fraiseuse électromécanique de précision HRRR à commande numérique servo ; b) bagues de roulement de rail à grande vitesse formées par HRRR de précision

Équipement de laminage à chaud de précision pour anneaux radiaux

S'appuyant sur les recherches menées sur les laminoirs à froid de précision à commande numérique par ordinateur, l'équipe a développé Laminoirs à anneaux radiaux à chaud de précision CNCLes principales innovations comprennent :

- Remplacement des systèmes servo hydrauliques traditionnels par systèmes servo électromécaniques comme mécanisme d'entraînement et d'alimentation principal, réalisant précision d'avance de 0,01 mm et la précision de formage contrôlée à l'intérieur φ100 ± 0,25 mm.

- Amélioré fonctions de mesure et de contrôle automatiques, remplaçant l'opération manuelle utilisée dans les usines semi-CNC, garantissant une précision dimensionnelle stable de l'anneau et améliorant l'automatisation du processus de laminage à chaud de l'anneau.

Grâce à cette technologie et à cet équipement, les entreprises ont réalisé production en série de roulements à rouleaux coniques, de roulements à rouleaux cylindriques et de roulements à billes, avec des applications dans la fabrication de roulements hautes performances pour trains à grande vitesse, machines-outils de précision et laminoirs métallurgiques à usage intensif.

Technologies clés du laminage annulaire radial à chaud de précision

Les technologies de base pour le laminage radial à chaud de précision des bagues de roulements hautes performances comprennent :

- Conception adaptée du processus de découpage de précision et du processus de laminage à chaud de bagues radiales.

- Contrôle de refroidissement de précision pendant le processus de laminage à chaud de l'anneau.

- Mesure de précision en ligne et contrôle dynamique du processus de laminage radial à chaud des anneaux.

2.3Technologie de laminage à chaud radial-axial de précision pour bagues de roulement ultra-larges

Procédé de laminage annulaire radial-axial de précision à chaud

Pour les roulements d'éoliennes ultra-larges dont le diamètre dépasse 1 mètre, le processus de fabrication traditionnel comprend généralement :

Découpe de barres → Chauffage de barres → Forgeage libre d'ébauches → Expansion du mandrin → Usinage

L'étape d'expansion du mandrin nécessite plusieurs cycles de chauffage, ce qui entraîne consommation d'énergie élevée, perte de matière importante et cycles de production longs. De plus, il ne peut pas former complètement la piste de roulement, ce qui conduit à usinage ultérieur important et difficulté à garantir les performances du produit.

Pour répondre à ces problèmes, les équipes de recherche ont développé une procédé de laminage annulaire radial-axial de précision à chaud (HRARR) pour les bagues de roulement ultra-larges. Conserver les étapes initiales découpe de barres → chauffage de barres → forgeage libre d'ébauches, ce procédé remplace l'expansion traditionnelle du mandrin par laminage annulaire radial-axial de précision à chaud, permettant laminage à chauffage unique et formation directe des chemins de roulementL'application de ce procédé permet d'obtenir :

- Économies d'énergie : Réduction 30%–40%.

- Économies de matière : Réduction 25%–30%.

- Efficacité de la production : Augmentation de plus de 5×.

- Réduction des coûts de production : Environ 30%.

De plus, ce procédé surmonte les limitations de taille liées à l'expansion du mandrin, permettant la formation de bagues de roulement ultra-larges avec des diamètres dépassant 5 mètres.

Figure 4. a) Un moulin HRARR à très grande échelle RAM 9000 ; b) un anneau de roulement éolien à très grande échelle formé par un HRARR de précision.

Machine à rouler les anneaux radiaux-axiaux de précision à chaud

L'équipe a développé de manière indépendante Machine de laminage à chaud radial-axial de bagues de précision CNC ultra-large(par exemple, RAM 9000). Les principales spécifications techniques répondent aux exigences des bagues de roulement ultra-larges :

- Diamètre maximal de l'anneau : 10 mètres

- Hauteur maximale de l'anneau : 1,7 mètre

- Force de laminage radiale : 800 tonnes

- Force de laminage axiale : 600 tonnes

Grâce à cette technologie et à cet équipement, les entreprises ont réussi à production en série de bagues de roulement à billes, de bagues de roulement de roue et d'autres bagues de roulement ultra-larges d'un diamètre de 1 mètre ou plus, largement appliqué dans roulements d'éoliennes hautes performances, et exporté vers les principales sociétés mondiales d'énergie éolienne telles que General Electric (GE, États-Unis) et Vestas (Danemark).

Technologies clés du laminage annulaire radial-axial de précision à chaud

Les technologies de base pour les bagues de roulement hautes performances produites par laminage radial-axial à chaud de précision comprennent :

- Conception adaptée de la déformation radiale et axiale des anneaux.

- Optimisation du schéma de processus HRARR et des étapes de transition.

- Contrôle de la stabilité du procédé HRARR.

3.0Tendances de développement de la technologie de laminage de bagues de précision dans la fabrication de bagues de roulement

Les roulements hautes performances, composants essentiels des équipements majeurs de pointe, représentent un axe de développement majeur pour l'industrie mondiale des roulements. Pour répondre à l'évolution des exigences des produits, des technologies et des marchés des roulements hautes performances, les tendances de développement du laminage de précision des bagues pour la fabrication de bagues de roulements s'articulent principalement autour des trois axes suivants :

3.1Extension de la technologie de laminage à froid des anneaux pour les grandes bagues de roulement :

En raison des propriétés à température ambiante de l'acier au chrome à haute teneur en carbone (GCr15), le diamètre des bagues de roulement actuellement fabriquées par laminage à froid est généralement inférieur à φ250 mmÀ l’avenir, la recherche devrait se concentrer sur le développement technologie de laminage à froid et équipement spécialisé pour les grandes bagues de roulement avec des diamètres allant de 250 mm à 500 mm, tout en élargissant davantage les scénarios d'application du laminage à froid des anneaux pour différents types de bagues de roulement.

3.2Technologie de contrôle de précision dans les procédés de laminage à chaud d'anneaux :

À l’heure actuelle, les conditions clés du processus pendant le laminage à chaud des anneaux, telles que la préparation des ébauches, le laminage et le refroidissement, sont sujettes à des fluctuations, ce qui entraîne une mauvaise stabilité du dimensions géométriques et propriétés microstructurales des bagues de roulement laminées à chaud. Les recherches futures devraient renforcer technologies de contrôle pour le laminage à chaud, atteindre contrôle coordonné de la géométrie et de la microstructure de l'anneau en régulant avec précision les conditions de préchauffage, les paramètres de déformation pendant le laminage et les taux de refroidissement après laminage, garantissant des performances constantes du produit.

3.3Innovation dans la fabrication en processus court de bagues de roulement :

Actuellement, la préparation des ébauches pour les grandes bagues de roulement implique généralement plusieurs étapes : fusion → coulée de lingots → découpe de lingots → refoulement → poinçonnage, ce qui entraîne un long cycle de production. Le refoulement et le poinçonnage entraînent d'importantes pertes de matière, et les échauffements répétés tout au long du processus augmentent consommation d'énergie et combustion de matières, tout en affectant potentiellement la qualité interne de la pièce brute. Pour remédier à ce problème, un procédé de « composite coulée-laminage » a été proposé, permettant laminage direct d'ébauches coulées, ce qui raccourcit considérablement le processus de production, réduit les pertes d'ébauches et améliore l'efficacité de la production. Grâce à ses avantages techniques considérables, la technologie composite de coulée-laminage devrait devenir une orientation future importante pour la fabrication de bagues de roulements par laminage.

4.0Conclusion

La technologie du laminage de précision est devenue un élément clé de la fabrication de bagues de roulement hautes performances, offrant des avantages significatifs en termes de précision de formage, d'utilisation des matériaux, de propriétés mécaniques et d'efficacité de production. Des bagues de roulement de petite taille aux très grandes dimensions, des procédés avancés tels que laminage annulaire à froid, laminage annulaire radial à chaud et laminage annulaire radial-axial à chaud Permettent le façonnage direct de sections complexes tout en réduisant l'usinage ultérieur. Associé aux innovations en matière d'équipements CNC, de contrôle automatisé et d'optimisation des procédés, le laminage annulaire de précision améliore non seulement la compétitivité mondiale des fabricants de roulements, mais stimule également l'évolution des roulements hautes performances dans l'automobile, l'aéronautique, l'éolien, le ferroviaire et d'autres secteurs industriels critiques. À l'avenir, l'intégration de contrôle de précision, fabrication à processus court et technologies composites de coulée-laminage continuera d'élargir l'applicabilité et l'efficacité du laminage annulaire, consolidant ainsi son rôle de technologie essentielle dans la production de roulements de nouvelle génération.

5.0Foire aux questions (FAQ)

Q1 : Qu'est-ce que le laminage annulaire de précision ?

A1 : Le laminage de bagues de précision est un processus de formage rotatif qui utilise des rouleaux rotatifs et une alimentation linéaire pour réduire l'épaisseur de la paroi, augmenter le diamètre et façonner la section transversale des bagues sans soudure, produisant des bagues de roulement de haute qualité avec des microstructures denses et des propriétés mécaniques optimisées.

Q2 : Quels types de bagues de roulement peuvent être fabriqués à l'aide du laminage de bagues de précision ?

A2 : Le laminage de bagues de précision peut produire des bagues de roulement petites, moyennes, grandes et ultra-grandes, y compris des bagues de roulement à billes, des bagues de roulement à rouleaux cylindriques et coniques, et des bagues spécialisées pour les applications ferroviaires à grande vitesse, les éoliennes et les machines lourdes.

Q3 : Quels sont les principaux avantages du laminage annulaire de précision ?

A3 : Les principaux avantages comprennent :

- Haute précision de formage et production de formes quasi nettes

- Utilisation améliorée des matériaux et usinage réduit

- Performances mécaniques améliorées grâce à une microstructure préservée et à un flux métallique continu

- Augmentation de l'efficacité de la production et réduction de la consommation d'énergie

Q4 : Quelles sont les tendances futures dans la fabrication de bagues de roulement avec laminage de bagues de précision ?

A4 : Les principales tendances comprennent :

- Extension du laminage à froid annulaire à des diamètres plus grands

- Technologies de contrôle de précision dans le laminage à chaud d'anneaux

- Techniques de fabrication à processus court et de moulage-laminage de composites pour améliorer l'efficacité, réduire les pertes de matériaux et maintenir une qualité de produit constante

Références

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)