- 1.0Introduction au laminage de plaques

- 2.0Laminage de plaques avec machines à trois et quatre rouleaux

- 3.0Méthodes et techniques de laminage de cônes

- 3.1Méthodes courantes pour le laminage de cônes :

- 3.2Méthode d'alimentation rectangulaire (figure 5)

- 3.3Méthode de roulement segmentaire (figure 6)

- 3.4Méthode d'alimentation rotative (figure 7)

- 3.5Alimentation réduite à la petite extrémité (figure 8)

- 3.6Machine à quatre rouleaux à deux vitesses (figure 9)

- 4.0Pliage à deux axes (laminage de plaques à deux rouleaux)

- 5.0Applications typiques et couverture industrielle de la technologie du laminage des plaques

Aperçu détaillé du laminage des plaques : méthodes de formage à trois rouleaux, à quatre rouleaux et coniques

1.0Introduction au laminage de plaques

Le laminage de tôles est un procédé de formage des métaux permettant de façonner des tôles plates en profils cylindriques, coniques, elliptiques ou autres courbes. Au cours de ce processus, la tôle passe entre des rouleaux qui appliquent une pression continue et contrôlée, courbant progressivement le matériau jusqu'à obtenir la géométrie souhaitée.

Cette méthode est généralement utilisée pour les pièces à grands rayons de courbure et est largement appliquée à la fabrication de composants cylindriques et coniques. De plus, en ajustant la position des axes des rouleaux par rapport au sens d'alimentation, il est possible de produire des pièces cylindriques de section non circulaire, telles que des formes rectangulaires ou elliptiques. Ce procédé peut également être utilisé pour le bordage de pièces cylindriques circulaires et non circulaires, comme illustré à la figure 2.

2.0Laminage de plaques avec machines à trois et quatre rouleaux

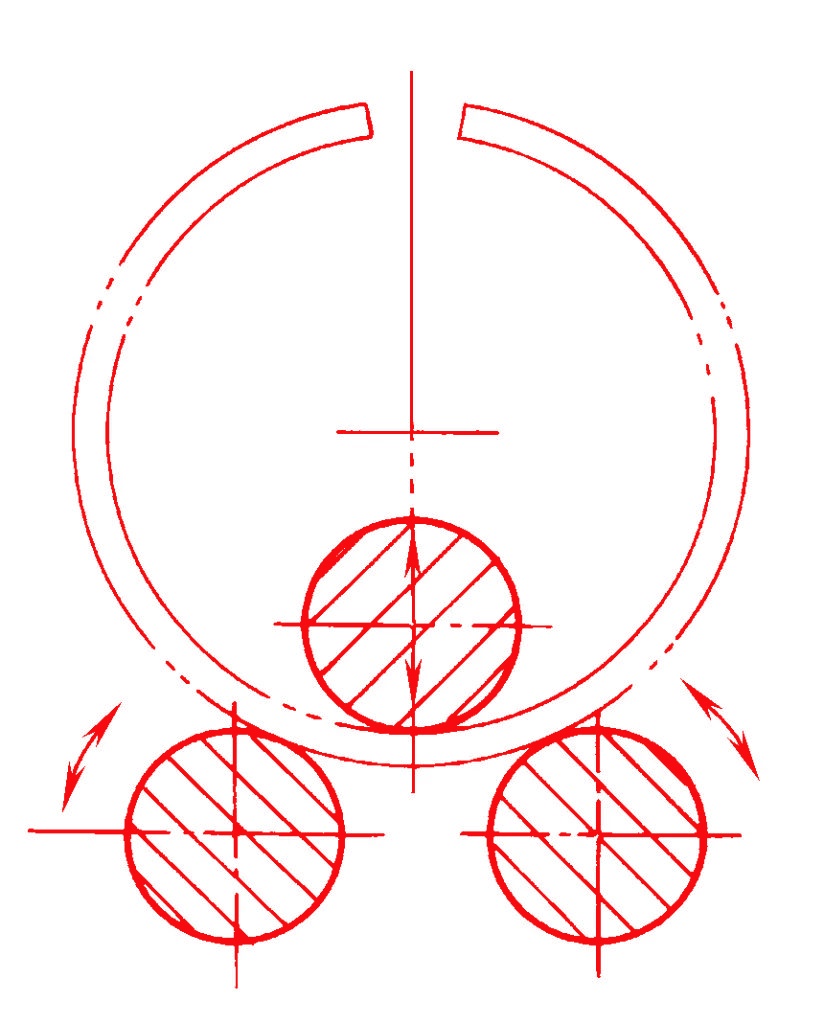

2.1Processus de pré-cintrage

Lors de l'utilisation trois rouleaux ou quatre rouleaux machines à rouler les tôles pour former des formes cylindriques, une partie de la plaque près de la bords d'entrée et de sortie reste souvent déplié. Cela est dû à la zone de déformation limitée entre les rouleaux, ce qui entraîne bords droits aux deux extrémités de la feuille. Ces zones non pliées peuvent entraîner lacunes ou courbure incomplète à la couture, compromettant la précision de l'assemblage et intégrité structurelle du produit final.

Pour éliminer ce problème, un opération de pré-cintrage est réalisée avant le processus de laminage principal. Cela garantit que extrémités de la feuille sont légèrement courbé à l'avance, réduisant efficacement la longueur du bord droit et améliorant la rondeur générale du cylindre laminé.

Les méthodes de pré-cintrage courantes comprennent :

- Méthode de pliage par rouleau supérieur(utilisé pour symétrique machines à trois rouleaux)

- Méthode de pré-cintrage par roulage latéral(utilisé pour quatre rouleaux ou machines asymétriques à trois rouleaux)

- Méthode d'alimentation et de pliage à passes multiples(pour plaques épaisses ou applications de haute précision)

Note: Le qualité du pré-cintrage affecte directement la rondeur, précision des articulations, et performances de soudage du cylindre final, ce qui en fait un étape critique dans le processus de laminage des plaques.

(Figure 3 : Illustration des méthodes de pré-cintrage)

2.2Processus de laminage

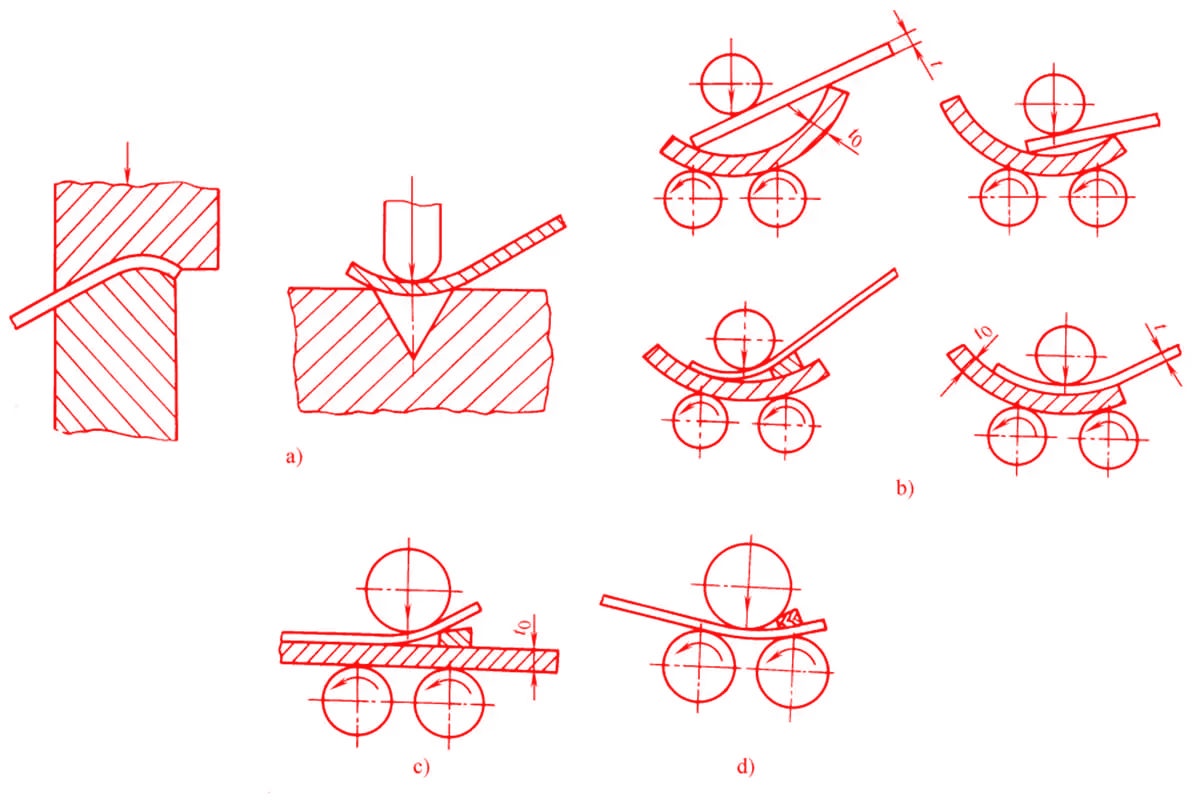

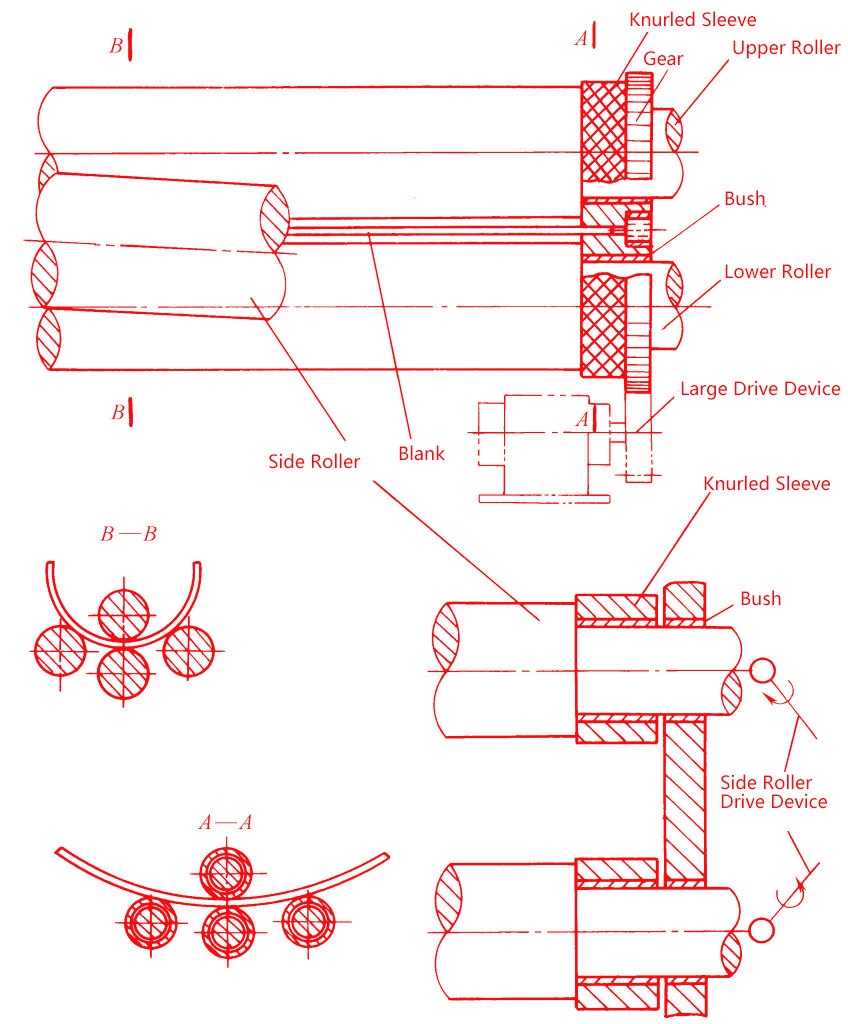

Le opération de base Le laminage de plaques consiste à plier en continu une tôle plate en une cylindre, cône, ou autre profil courbe. Bien que le principe de base soit le même, différentes structures de machines utilisent des techniques de roulage, comme illustré dans Figure 4.

Figure 4 – Procédés de laminage pour différents types de machines :

- un) Machine symétrique à trois rouleaux avec coussinet de bord courbé

- b) Machine asymétrique à trois rouleaux

- c) Machine à quatre rouleaux

- d) Machine excentrique à trois rouleaux

- e) Machine à trois rouleaux symétrique réglable vers le bas

- f) Machine à trois rouleaux horizontalement réglable vers le bas

Chaque type de machine à rouler les plaques diffère par :

- Le relatif mouvement des rouleaux supérieurs et inférieurs

- Si pré-cintrage capacité est inclus

- Le degré de automation dans le processus d'alimentation

- Adapté à plaque spécifique épaisseurs et exigences de précision

Sélectionner le bon type de machine et maîtriser la méthode de laminage correspondante est essentiel pour garantir précision de roulement, améliorer efficacité de la production, et prolonger la durée de vie de l'équipement.

2.3Correction de la rondeur

Après le laminage initial, le cylindre peut présenter écart de circularité ou courbure incohérente, surtout au zone de couture, ainsi qu'au points de départ et d'arrivée du processus de laminage. Pour obtenir la tolérance de circularité requise, une correction de la rondeur la procédure est effectuée.

Étapes de correction :

- Ajustez les positions des rouleaux pour obtenir le courbure corrective maximale.

- Effectuer 1–2 roulements passes pour égaliser la courbure du cylindre.

- Progressivement réduire la pression appliquée, et roulez la pièce plusieurs fois sous charge décroissante ;

- Continuez jusqu'à ce que le cylindre atteigne le voulu rondeur sous une pression minimale.

Cette étape aide à soulager contrainte résiduelle, correct déformations localisées, et est essentiel pour produire composants laminés de haute qualité.

3.0Méthodes et techniques de laminage de cônes

Lors de la fabrication pièces coniques, le processus de laminage diffère considérablement de celui de pièces cylindriques. Pour atteindre un conicité uniforme, la plaque métallique est généralement prédécoupée en un ébauche en forme de secteur, et le positionnement relatif des rouleaux doit être soigneusement ajusté.

En pratique, cela est réalisé en compensant les rouleau supérieur et roulis latéral à un angle (c'est-à-dire, les rendre non parallèle) et en veillant à ce que chemin roulant s'aligne toujours avec le génératrice du cône. Cette technique permet laminage continu du cône et permet un contrôle précis sur la angle de conicité et distribution de courbure.

3.1Méthodes courantes pour le laminage de cônes :

Méthodes de formage de précision :

- Alimentation réduite à la petite extrémité :

Utilisations friction ou dispositifs d'amortissement pour ralentir la vitesse d'avance à l'extrémité la plus petite, en contrôlant la différence de vitesse linéaire entre les deux extrémités. - Méthode à quatre rouleaux à deux vitesses :

UN laminage de plaques à quatre rouleaux machine est utilisé pour entraîner indépendamment les grandes et les petites extrémités, garantissant vitesse angulaire synchronisée. - Méthode d'alimentation rotative :

Rouleaux de guidage sont installés aux deux extrémités de la plaque pour contrôler sa rotation pendant l'alimentation, assurant ainsi la trajectoire de roulement s'aligne sur le génératrice du cône.

Méthodes de formation approximatives :

- Méthode de roulement segmentaire :

Le rouleau supérieur est repositionné par étapes pour rouler séquentiellement différentes sections de la plaque, formant progressivement une surface conique. - Méthode d'alimentation rectangulaire :

UN blanc rectangulaire est roulé dans plusieurs directions pour approximatif le contour du cône.

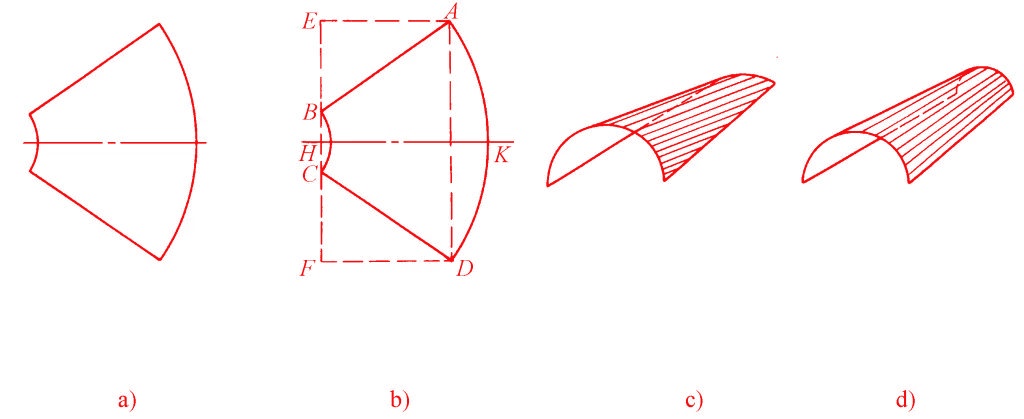

3.2Méthode d'alimentation rectangulaire (figure 5)

Dans cette méthode, la plaque est découpée en un forme rectangulaire et formé en cône par laminage directionnel :

- Tout d’abord, le section centrale est roulé avec le rouleau supérieur parallèle à la ligne HK, créant un segment presque cylindrique (c).

- Ensuite, le rouleau supérieur est ajusté pour être parallèle aux lignes AB et CD pour plier les deux côtés.

- Finalement, cela aboutit à une conique surface approximation (d).

Cette méthode convient pour cônes symétriques ou segments de cône, et est relativement simple à utiliser, ce qui le rend idéal pour pièces de petite à moyenne taille.

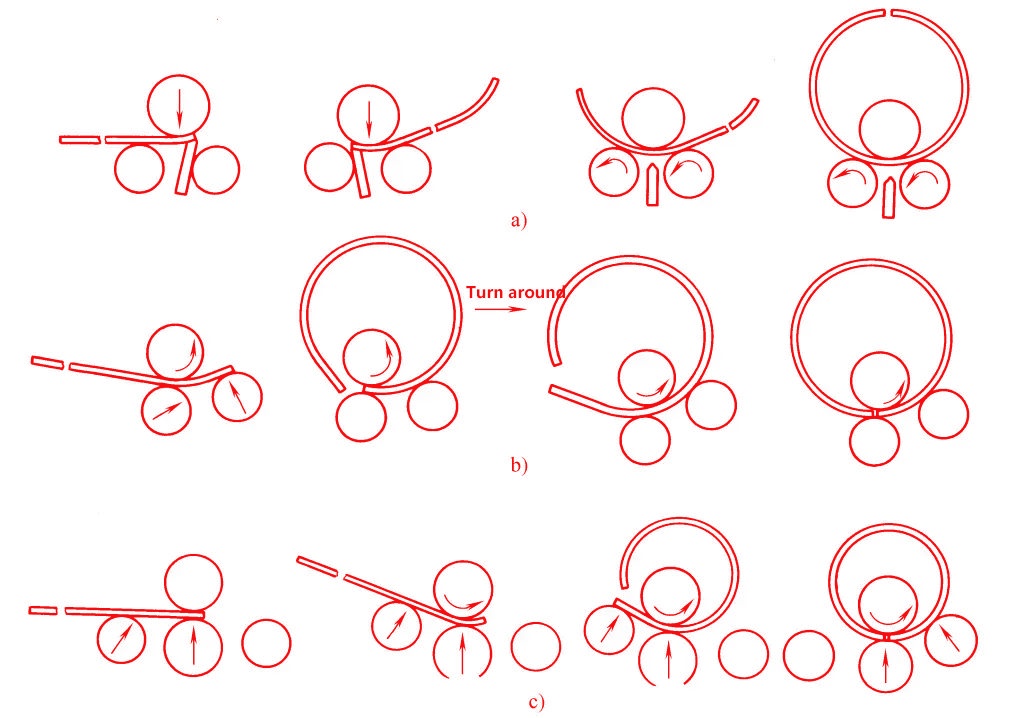

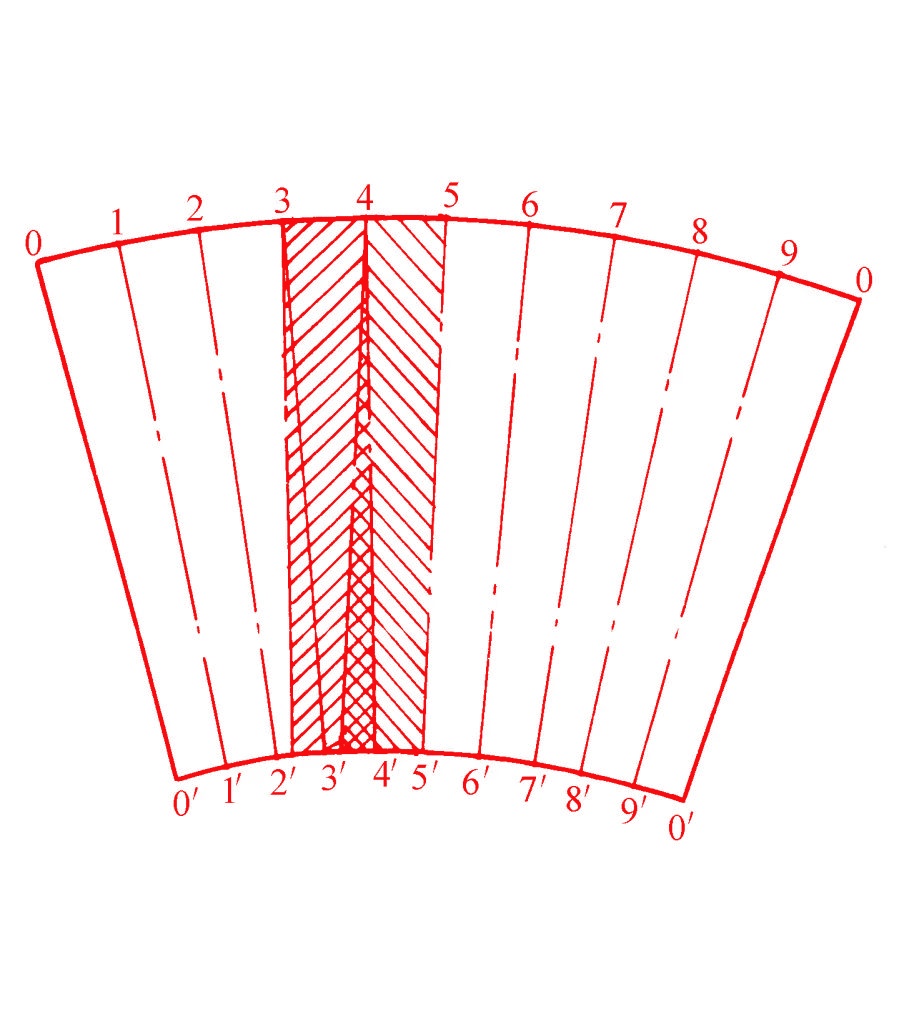

3.3Méthode de roulement segmentaire (figure 6)

Cette technique utilise un positionnement par étapes de la rouleau supérieur pour former progressivement le cône :

- Alignez le rouleau supérieur avec le Ligne de 5 à 5 pieds, et roulez jusqu'à ce que le grand fin atteint le point 4.

- Déplacer vers le Ligne 4–4′, en roulant jusqu'à ce que la grande extrémité atteigne le point 3.

- Continuez dans cette séquence jusqu’à ce que toutes les sections soient roulées.

Cette méthode imite l'effet des vitesses linéaires non uniformes, et est particulièrement efficace pour grands angles de conicité ou formes coniques allongées.

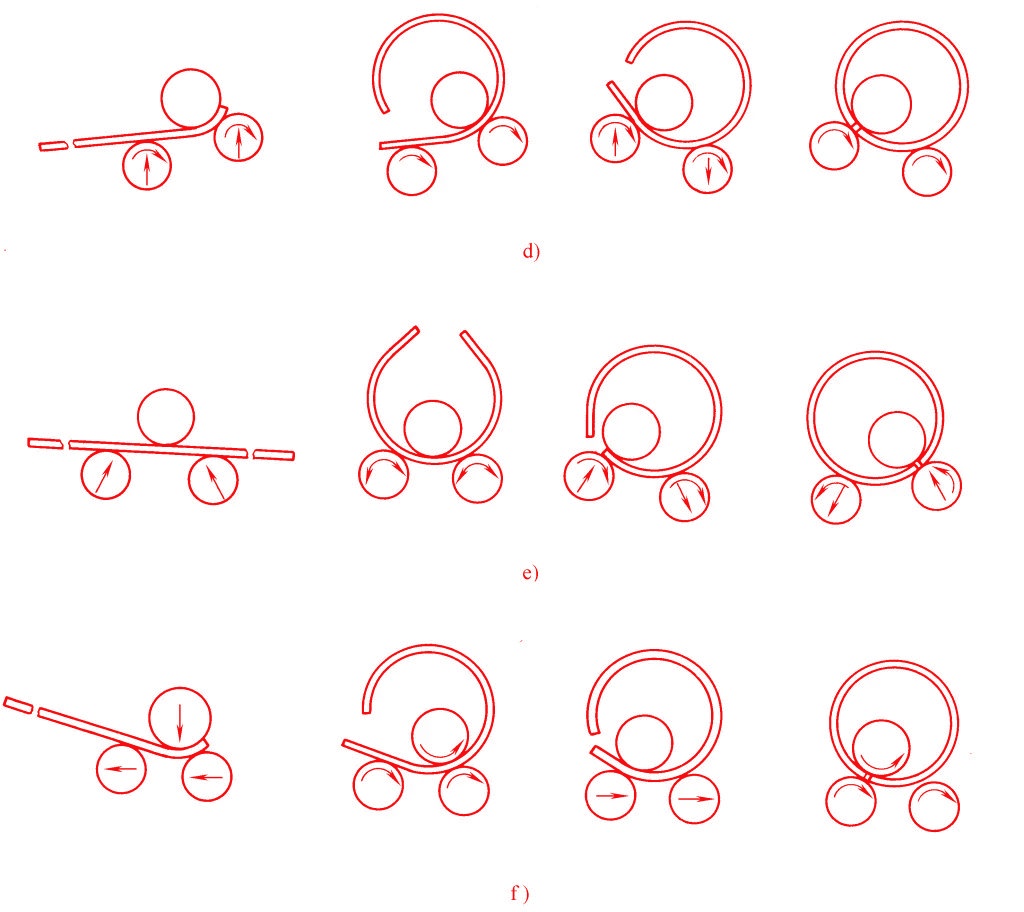

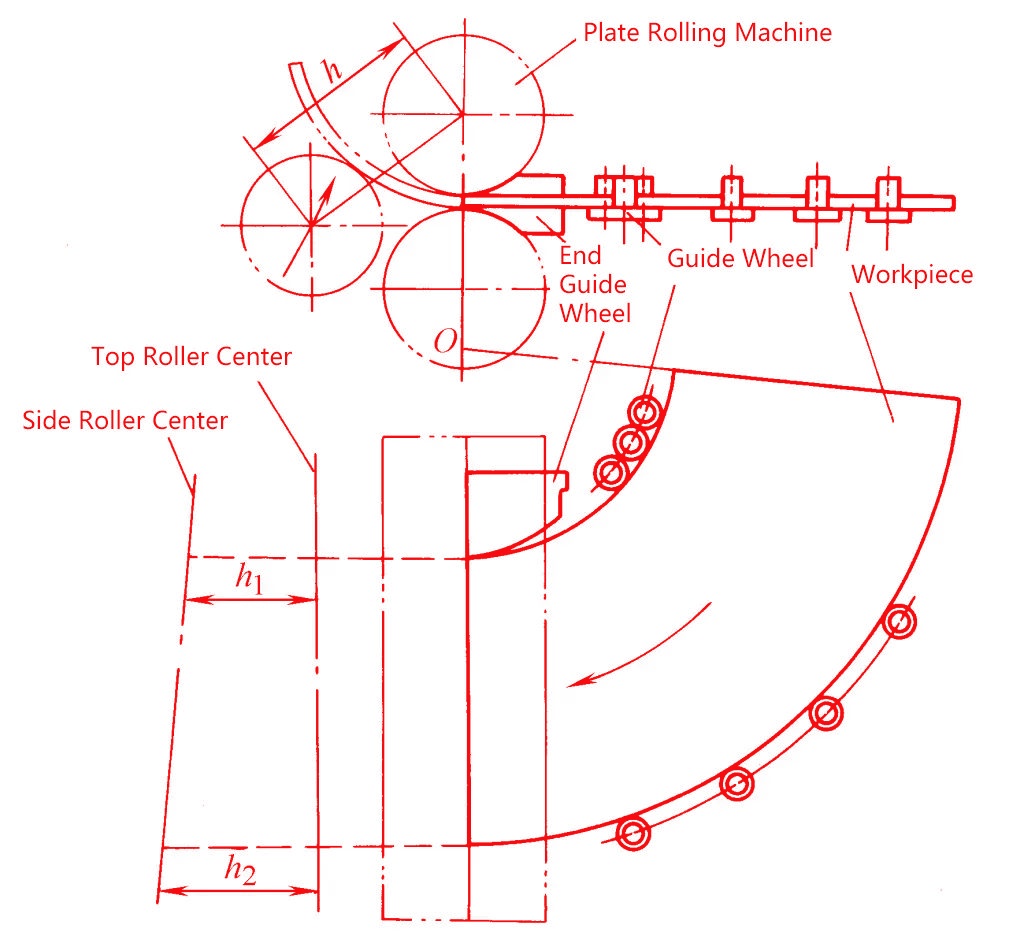

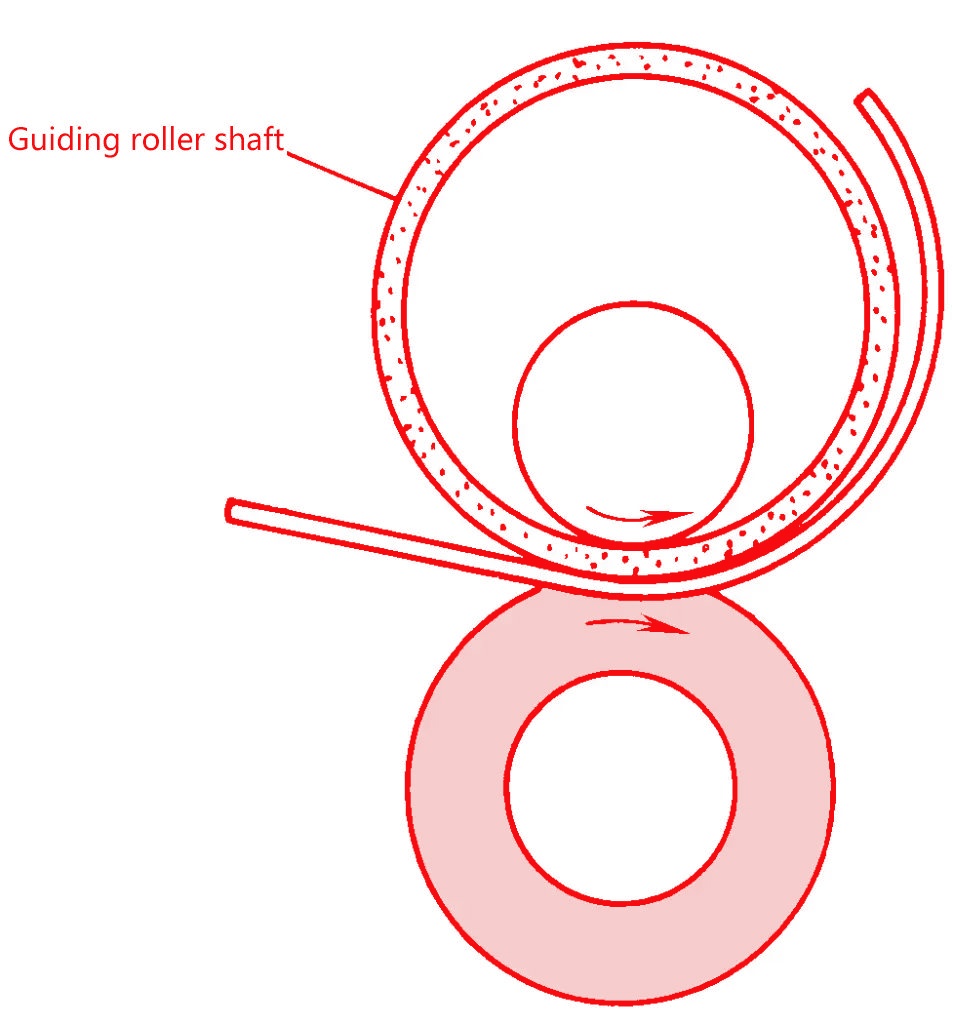

3.4Méthode d'alimentation rotative (figure 7)

Roues de guidage sont installés aux extrémités large et petite de l'ébauche. Lors du laminage, l'ébauche tourne vers l'avant sous la direction, en assurant la trajectoire du mouvement suit de près le génératrice du cône.

Cette méthode minimise désalignement pendant la formation et améliore la cohérence de la forme conique finale.

3.5Alimentation réduite à la petite extrémité (figure 8)

En ajoutant un mécanisme de friction ou de résistance au petit bout du blanc :

- La vitesse d'avance à la petite extrémité est ralenti intentionnellement, équilibrant le vitesse linéaire différence entre les extrémités.

- Cette méthode est efficace pour contrôler progression de la courbure conique et est structure simple, compatible avec les rouleaux de plaque standard.

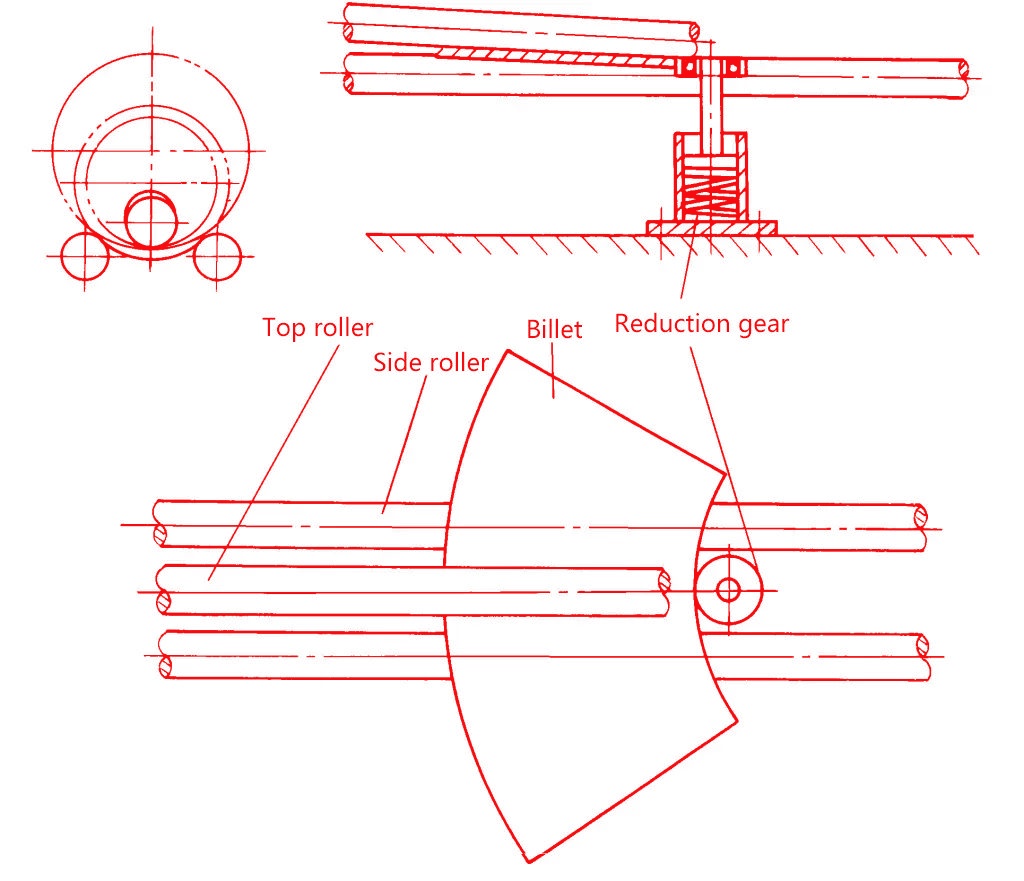

3.6Machine à quatre rouleaux à deux vitesses (figure 9)

Dans cette approche, un machine à quatre rouleaux avec entraînement à double vitesse contrôle indépendamment la vitesse de roulement aux deux extrémités :

- Le rouleaux supérieurs et inférieurs conduire le extrémité plus large,

- Tandis que le rouleaux latéraux conduire le extrémité plus petite.

En maintenant vitesse angulaire constante, cette configuration garantit alimentation synchronisée et réalise formage de cônes de haute précision.

Cet équipement est bien adapté pour plaques épaisses, grands angles de conicité, ou production de masse de pièces coniques de haute précision.

4.0Pliage à deux axes (laminage de plaques à deux rouleaux)

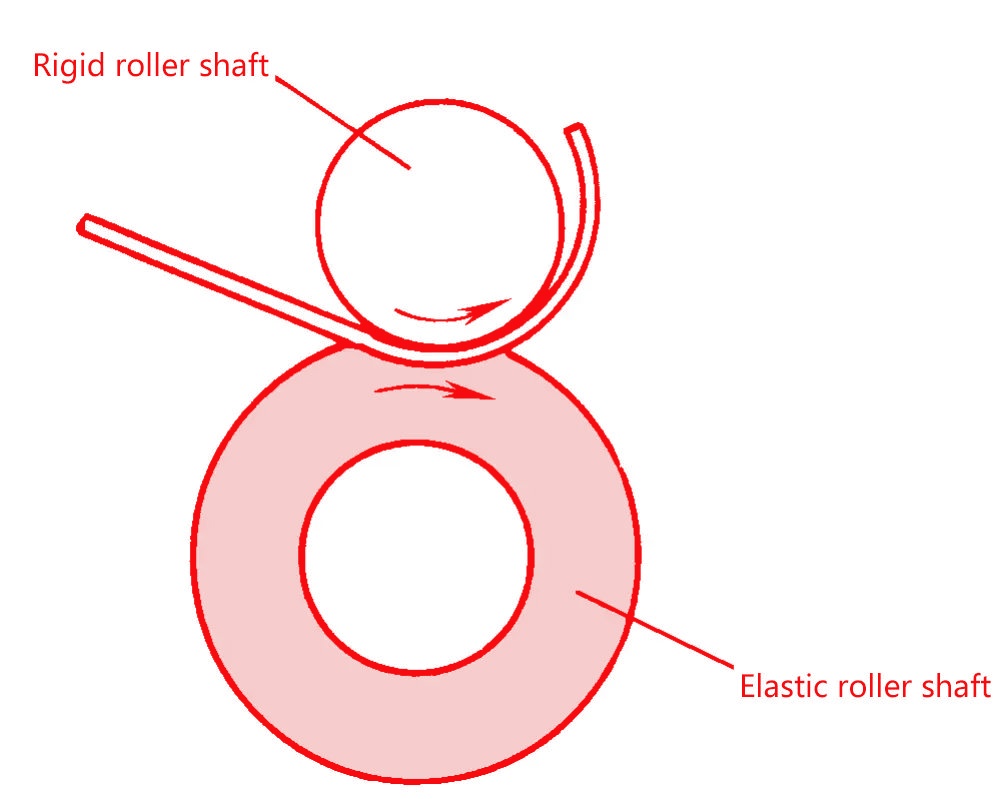

Lorsque la feuille est introduite entre les deux rouleaux, elle se plie sous le force de rebond du rouleau élastique, qui également fait avancer la feuille, complétant le processus de laminage continu.

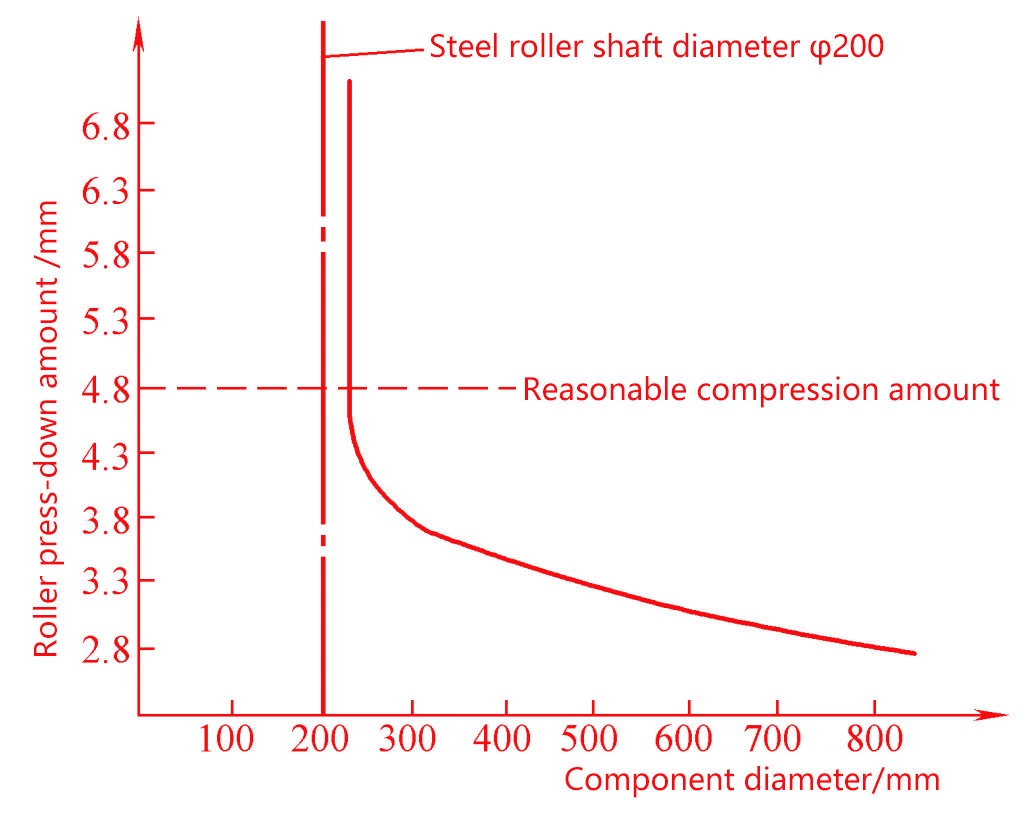

4.1● Relation entre l'empreinte du rouleau et le diamètre fini

4.2● Réglage du diamètre final

4.3● Élaboration de stratégies

En fonction de la propriétés des matériaux et épaisseur de la tôle, différentes stratégies de formage peuvent être appliquées :

- Formage en un seul passage :

Convient aux matériaux avec bonne ductilité(allongement δ > 30%) ou feuilles minces avec une épaisseur comprise entre 5–4 mm. - Flexion par étapes :

Pour faible ductilité ou matériaux plus épais, des forces de formage plus élevées sont nécessaires. Pré-cintrage aux extrémités de la feuille est nécessaire, et recuit intermédiaire peut être appliqué si nécessaire.

4.4● Avantages de la technologie de laminage à deux rouleaux :

- Haute efficacité de production:

Les plages de sortie typiques sont de 100–350 pièces/heure, avec un maximum de 1000 pièces/heure. - Excellente précision dimensionnelle et finition de surface:

Idéal pour les pièces avec tolérance serrée et haute qualité de surface - Bord droit minimal aux extrémités:

Pour les tôles minces, le bord droit est plus court que l'épaisseur de la tôle; pour les tôles épaisses, elle ne dépasse pas 4 fois l'épaisseur, éliminant ainsi le besoin de pré-cintrage supplémentaire. - Adaptabilité robuste des processus:

Même lorsque le blanc contient trous, encoches, ou caractéristiques profilées, le processus reste stable, évitant fissures ou courbes irrégulières.

4.5● Limites du procédé à deux rouleaux :

- Changement de format peu pratique:

Changer le diamètre nécessite remplacement des rouleaux de guidage, rendant le système inadapté à la production multivariée en petites quantités. - Gamme de tailles limitée:

Applicable aux épaisseurs de tôle jusqu'à 3 mm(acier doux) et des diamètres de pliage compris entre φ76–φ460 mm.

5.0Applications typiques et couverture industrielle de la technologie du laminage des plaques

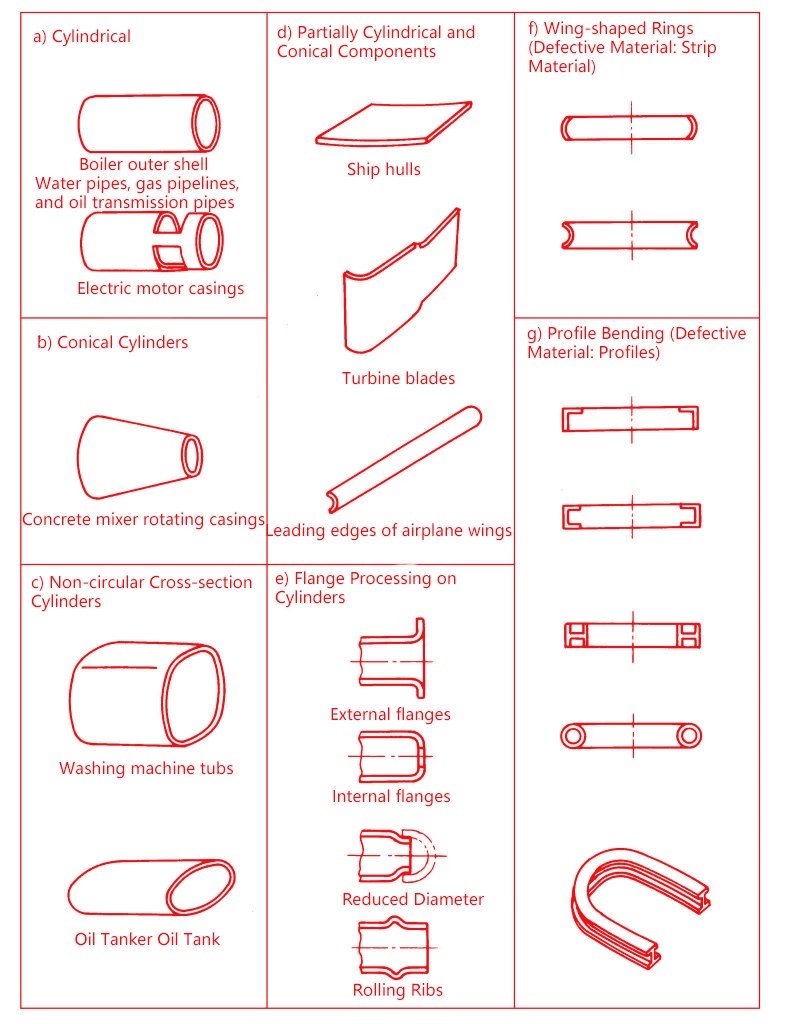

En tant que processus critique de formage des métaux, offres de laminage de plaques haute précision et forte adaptabilité, ce qui le rend largement applicable dans de nombreux secteurs industriels. Il permet la fabrication de cylindrique, conique, elliptique, non circulaire, et composants profilés sur mesure, soutenant à la fois normalisé et sur mesure Structures. Les applications typiques et les secteurs couverts sont décrits ci-dessous :

5.1■ Types courants de composants formés

- Pièces cylindriques:

Y compris chaudières, conduites d'eau, gazoducs, et tubes de transmission d'huile, qui forment les structures centrales de récipients sous pression et systèmes de tuyauterie. - Structures coniques:

Utilisé dans la fabrication coquilles en forme de cône, tambours malaxeurs à béton, entonnoirs, diffuseurs, et sections de coque de navire coniques. - Coques à section transversale non circulaire:

Tel que cylindres elliptiques et coques de transition rectangulaires, largement utilisé dans tours d'éoliennes, tambours de machine à laver, et d'autres composants de forme spéciale. - Opérations de bridage et de rétreint:

Soutient signalisation externe/interne et réduction du diamètre, couramment appliqué dans réservoirs d'huile, récipients de stockage de liquide, et réacteurs chimiques. - Structures composées avec des arcs et des cônes:

Permet la fabrication de contours complexes, tels que carters de moteur, bords d'attaque des ailes d'avion, et aubes de turbine. - Cintrage de profils:

Convient pour bande et matériaux de section, utilisé dans le pliage précis de composants tels que anneaux aérospatiaux, colliers de soutien, et arches architecturales.

5.2■ Principales applications industrielles

- Fabrication de récipients sous pression:

Formulaire coquilles cylindriques, embouts, et de forme spéciale parties avec une étanchéité à haute pression et une intégrité structurelle, largement utilisé dans chaudières, réacteurs, et réservoirs de stockage. - Industrie pétrolière, gazière et chimique:

Soutient la production de grands pipelines, réservoirs de stockage de pétrole, et conteneurs de produits chimiques, répondant à des exigences de résistance élevées pour les deux à terre et offshore - Construction navale et ingénierie offshore:

Implique le roulement de plaques de coque, panneaux à double courbure, cloisons, et composants du pont, améliorant stabilité structurelle et performances hydrodynamiques. - Secteur aérospatial:

Répond aux exigences strictes en matière de haute précision, formation de surfaces complexes, applicable à structures aérodynamiques, carters de propulseur, et composants d'aile. - Architecture et infrastructure:

Fabrique poutres courbées, colonnes cintrées, et d'autres éléments structurels utilisés dans ponts, stades, et bâtiments emblématiques, où les deux intégrité structurelle et attrait esthétique sont essentiels. - Fabrication de machines et d'équipements lourds:

Utilisé dans le formage coques de protection, boîtiers, et composants structurels pour des équipements tels que grues, compresseurs, et turbines.

La technologie de laminage des plaques est applicable à une large gamme de matériaux, notamment acier au carbone, aluminium, acier inoxydable, alliages de titane, et sections profiléesIl répond non seulement aux besoins de fabrication traditionnels, mais répond également aux haute précision, force, et personnalisation exigences de fabrication d'équipements de pointe, ce qui en fait un processus essentiel indispensable dans la production industrielle moderne.