Ce guide présente les principes, les composants des équipements, les méthodes opérationnelles, les applications typiques et les avantages techniques du soudage à l'arc plasma (PAW) et du coupage à l'arc plasma (PAC). Il est conçu pour aider les fabricants et les techniciens à mieux comprendre le procédé et à améliorer l'efficacité de la production.

1.0Soudage à l'arc plasma (PAW)

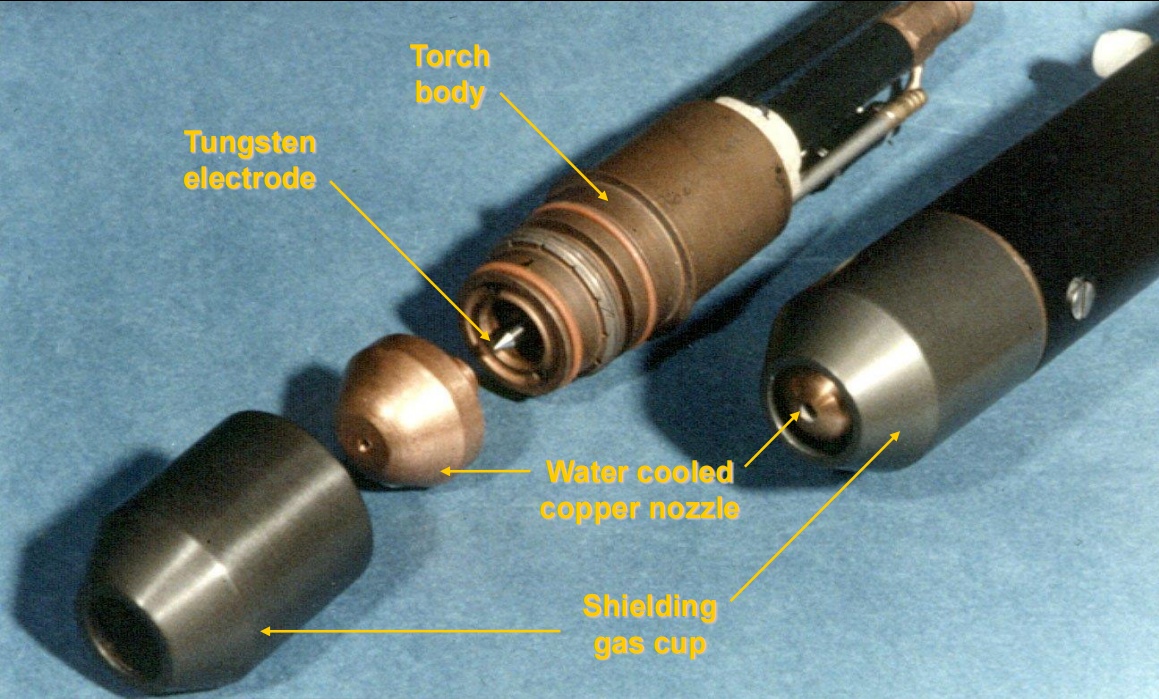

1.1Torche de soudage plasma :

La torche plasma est l'élément central d'un système PAW. Sa structure interne comprend une électrode en tungstène, une buse en cuivre, un système de refroidissement par eau et des canaux de gaz. En raison des températures extrêmement élevées du soudage, la torche doit être équipée d'un mécanisme de refroidissement efficace, généralement un système à circulation d'eau, pour éviter toute surchauffe et tout dommage. Les torches portatives sont relativement volumineuses et principalement utilisées pour des installations fixes, nécessitant un alignement précis de l'électrode et de la coaxialité de la buse.

1.2Gaz pour le soudage plasma :

Les gaz plasma courants et leurs applications comprennent :

- Argon pur : Convient à l'acier au carbone, au titane et au zirconium.

- Argon + hydrogène 5–15% : utilisé pour les aciers inoxydables, les alliages de nickel et les alliages de cuivre ; augmente la température de l'arc et la pénétration de la soudure.

- Argon + ≥40% hélium : appliqué dans le soudage à forte demande de chaleur ; augmente la température de l'arc mais réduit la durée de vie de la buse.

Des gaz de protection, tels que l’argon, l’hélium ou leurs mélanges, sont utilisés pour protéger le bain de soudure de l’oxydation.

- Gaz de protection : identiques à ceux utilisés dans le soudage TIG.

- Débit de gaz de protection : 10–30 l/min.

- Purge arrière : identique au TIG, également nécessaire pour le soudage en trou de serrure.

1.3Types de soudage à l'arc plasma :

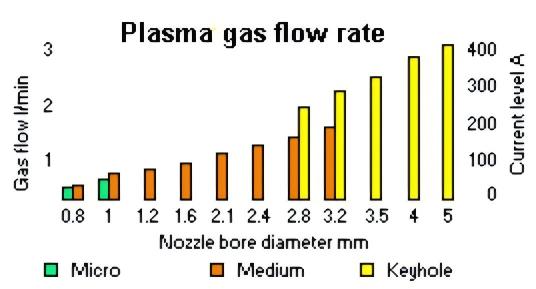

En fonction de la gamme et de l'application actuelles, PAW est classé en :

- Micro-plasma (0,1–15 A) : Convient au soudage de précision de petits composants.

- Courant moyen (15–200 A) : couvre la plupart des tâches de soudage générales.

- Plasma Keyhole (>100A) : Conçu pour le soudage à pénétration profonde de sections épaisses.

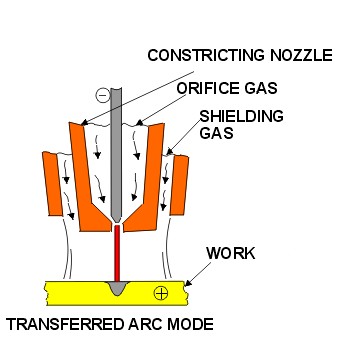

1.4Mode Arc transféré :

Dans ce mode, l'arc est établi entre l'électrode (–) et la pièce (+), faisant de la pièce une partie du circuit électrique.

Caractéristiques principales :

- Densité énergétique élevée, idéale pour le soudage à grande vitesse et les matériaux épais.

- L'arc entre directement en contact avec la pièce, concentrant ainsi l'apport de chaleur.

- Couramment utilisé pour le soudage de l'acier, de l'aluminium, du cuivre et du titane.

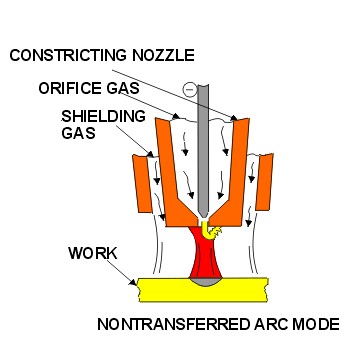

1.5Mode Arc non transféré :

Ici, l'arc se forme entre l'électrode (–) et la buse (+), sans impliquer la pièce dans le circuit.

Caractéristiques principales :

- La chaleur est délivrée via le jet de plasma émis par la buse.

- Convient pour le soudage de matériaux minces ou le traitement de pièces non conductrices.

- Courant dans les opérations de coupe et les applications de surface comme le rechargement dur.

2.0Coupage à l'arc plasma (PAC)

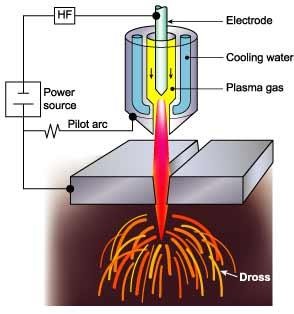

Introduction au coupage à l'arc plasma :

La découpe à l'arc plasma fonctionne en dirigeant un jet de plasma à haute température sur la pièce, en faisant fondre le matériau et en le soufflant pour obtenir une coupe.

- Convient pour couper l'acier inoxydable, l'aluminium et les métaux non ferreux.

- La vitesse du gaz plasma est extrêmement élevée ; les températures de l'arc peuvent atteindre jusqu'à 20 000 °C.

- La découpe génère un bruit intense ; la découpe sous-marine peut réduire les niveaux sonores.

- Les gaz courants comprennent l’azote, l’argon, l’hélium et leurs mélanges.

2.1Découpe plasma :

La découpe plasma ne nécessite aucun préchauffage. L'arc à haute température fait fondre le matériau instantanément, tandis qu'un jet de gaz à grande vitesse élimine le métal en fusion.

- Plasma à air oxydant : implique l'oxygène dans le processus, augmentant la vitesse de coupe.

- Sélection des gaz : l'air, l'azote, l'argon-hydrogène et les mélanges azote-hydrogène sont choisis en fonction du matériau.

- Applications : Convient pour l'acier inoxydable, l'aluminium et les tôles fines en acier au carbone.

- Gaz de protection : utilisés selon les besoins en fonction de l'application.

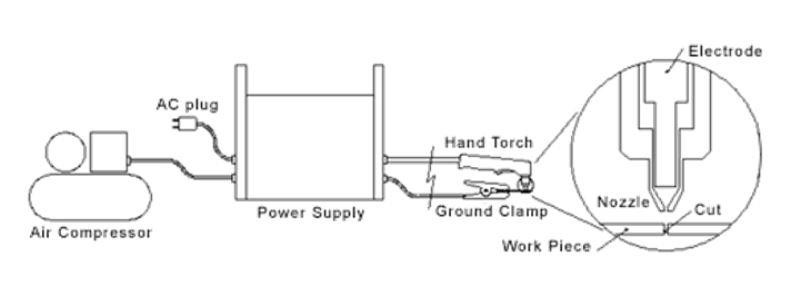

2.2Système de coupage à l'arc plasma :

Un système complet de découpe plasma comprend généralement :

- Source d'alimentation : sortie CC, généralement 50 à 350 A avec une tension en circuit ouvert d'environ 80 V.

- Démarreur d'arc haute fréquence.

- Unité de refroidissement par eau.

- Torche à plasma.

- Alimentation en gaz plasma et gaz de protection externe en option.

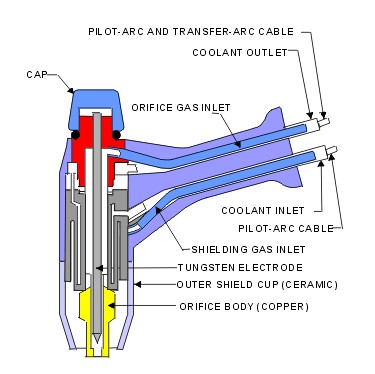

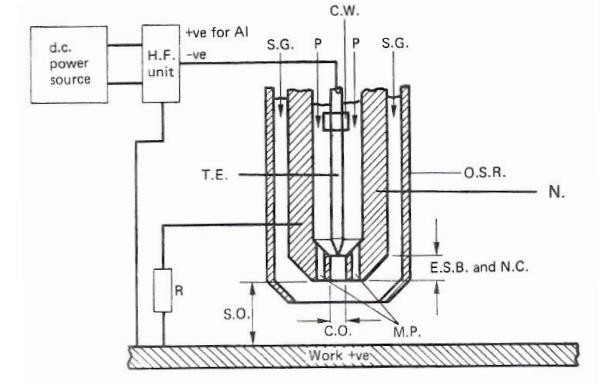

2.3Composants d'une torche à arc plasma :

Les principaux composants de la torche comprennent :

- CW : Eau de refroidissement pour la buse et l'électrode

- P : Gaz plasma ; varie selon le type de matériau

- SG : Gaz de protection auxiliaire

- TE : Électrode en tungstène

- OSR : Blindage extérieur en céramique ; empêche le double arc électrique

- R : Résistance ; limite le courant de l'arc pilote

- ESB : Distance de recul des électrodes

- NC : Construction de la buse

- CO : Construction de l'orifice ; améliore la vitesse du gaz

- SO : Distance de sécurité ; environ 6 mm

- MP : Conception multiport ; façonne l'arc plasma

- HP : Décharge haute fréquence ; déclenche l'allumage de l'arc

- N : Buse en cuivre

2.4Applications concrètes

- UN Machine de découpe de tubes au plasma gère les tubes ronds de φ20 à φ219 mm, permettant la découpe de lignes d'intersection et de trous en un seul cycle avec des systèmes CNC portables.

- Une taille réelle Machine de découpe plasma et à flamme CNC (type portique) prend en charge les formats de feuille de 0,8 à 160 mm, offrant une compensation de trait de scie automatisée et un portique à double entraînement pour plus de précision.

2.5Vitesses de coupe pour la découpe à l'arc plasma :

La vitesse de coupe affecte directement la qualité et l’efficacité.

- Trop lent : entraîne une saignée plus large et une accumulation accrue de scories.

- Trop rapide : peut entraîner des coupes incomplètes et des projections excessives.

La vitesse de coupe doit être adaptée au courant, à la taille de la buse et à l'épaisseur du matériau.

Les systèmes CNC permettent un contrôle précis de la vitesse pour des résultats cohérents.

| Matériel | Épaisseur mm |

Actuel amplis |

Coupe vitesse Mm/min |

Gaz |

| Aluminium | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Acier inoxydable 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Paramètres génériques pour la découpe à l'arc plasma :

Les paramètres généraux recommandés incluent :

- Alignez l’électrode et la buse pour maintenir la stabilité de l’arc.

- Maintenez une distance de sécurité d’environ 6 mm entre la buse et la pièce.

- Sélectionnez le type de gaz et la pression en fonction du matériau à couper.

- Contrôlez l’intensité de l’arc et évitez les conditions de double arc.

Fonctions du commutateur de mode :

Mode Métal Expanded : Réinitialise automatiquement l'arc pilote selon les besoins lors de la découpe de métal déployé.

Mode de coupe (plaque/tôle) : Utilisé pour les plaques ou feuilles solides ; prolonge la durée de vie des consommables.

Mode Gougeage / Arc Non Transféré : Destiné aux tâches de gougeage ou aux applications nécessitant un arc non transféré.

3.0Fonctionnement d'une torche manuelle pour le coupage à l'arc plasma

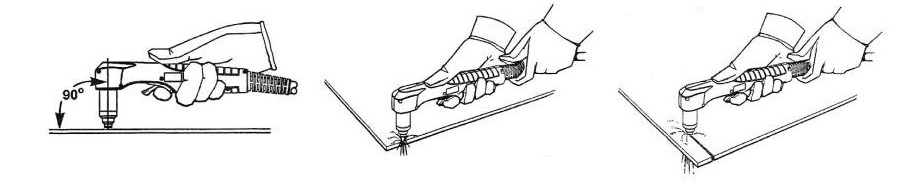

3.1Fonctionnement du chalumeau manuel : démarrage par le bord

Le démarrage par bord est la méthode la plus courante utilisée dans la découpe plasma manuelle.

- Étape 1 : Positionnement de la torche : Maintenez la buse du chalumeau en contact direct ou à proximité du bord de la pièce.

- Étape 2 : Initiation de l'arc : Initiez l'arc et faites une brève pause pour permettre une pénétration complète à travers le bord.

- Étape 3 : Découpe : Une fois l'arc percé, commencez à vous déplacer le long de la trajectoire de coupe souhaitée. Maintenez une vitesse et un angle constants. La torche doit être tenue perpendiculairement ou légèrement inclinée vers l'arrière (10 à 15°) pour faciliter l'éjection du laitier.

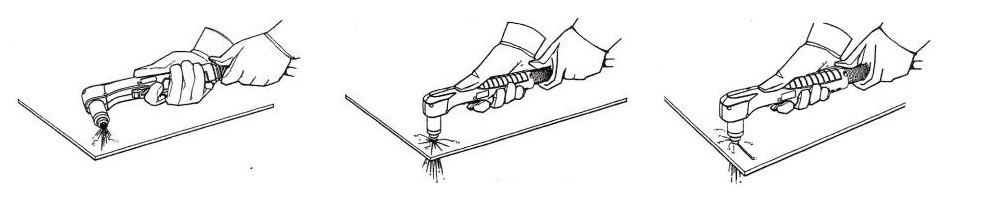

3.2Opération au chalumeau manuel : technique de perçage

Le perçage est une opération critique lors de la découpe de plaques moyennes à épaisses.

- Matériaux minces (<2 mm) : Commencez l’arc à un angle de 15 à 30°, puis faites-le pivoter jusqu’à une position verticale.

- Matériaux épais (≥ 2 mm) : Maintenir une distance de sécurité d'au moins 12 mm lors de l'amorçage de l'arc ; abaisser à hauteur de coupe après pénétration.

Attention : les projections de métal lors du perçage peuvent endommager la buse et l'électrode. Utilisez un contrôle approprié de la distance et de l'angle.

Procédure de perçage :

Étape 1 : Positionnement de la torche : Tenez la torche à environ 1/8 pouce (3 mm) au-dessus de la surface de la pièce.

Étape 2 : Allumage de la torche et réglage de l'angle : Allumez la torche tout en la tenant légèrement inclinée, puis faites-la pivoter vers la verticale pendant que l'arc se stabilise.

Étape 3 : Perçage et découpe : Lorsque des étincelles sortent du bas, l'arc a complètement percé le matériau. Poursuivez la coupe immédiatement après.

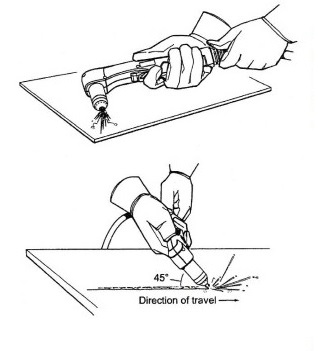

3.3Utilisation du chalumeau manuel : technique de gougeage

Le gougeage est couramment utilisé pour l'élimination des soudures ou la préparation des soudures arrière.

- Utilisez des buses de gougeage et des accessoires de protection dédiés.

- Maintenir une distance d’amorçage d’arc d’environ 12 mm.

- Inclinez la torche de 20 à 40° et effectuez un mouvement latéral régulier pendant le déplacement pour contrôler la largeur et la profondeur de la rainure.

- Un écran thermique protecteur est recommandé pour protéger la torche et la zone environnante.

Procédure de gougeage au plasma :

Étape 1 : Positionnement de la torche : Tenez la torche à environ 1,5 mm de la surface de la pièce.

Étape 2 : Arc pilote et transfert d'arc : Positionnez la torche à un angle de 45° et déclenchez l'arc. Une fois stabilisé, l'arc se transférera sur la pièce.

Étape 3 : Opération de gougeage : Maintenez un angle de 45° tout au long du processus. Déplacez le chalumeau dans le sens de la marche avec une avance régulière pour former la gouge.

Note: Un bouclier thermique peut être utilisé pour fournir une protection supplémentaire à la main de l'opérateur et aux composants de la torche pendant les opérations de gougeage.

3.4Conseils sur les techniques de traitement au plasma

Pour améliorer la qualité de coupe et l’efficacité globale, les meilleures pratiques suivantes sont recommandées :

- Utilisation des guides et des rouleaux : Utilisez des guides de torche ou des accessoires à rouleaux pour maintenir une orientation verticale et une vitesse de déplacement constante.

- Maintenir une distance de sécurité appropriée : Maintenez la buse à la bonne distance de la pièce pour éviter les défauts de biseau et assurer la cohérence de la coupe.

- Contrôler la largeur et la directionnalité de la saignée : Comprendre la saignée (largeur de coupe) et son biais directionnel ; régler la compensation CNC en conséquence pour des dimensions de pièce précises.

- Le sens de coupe est important : Le sens de déplacement (horaire ou antihoraire) affecte la perpendicularité du bord de coupe. Choisissez le sens en fonction du contour souhaité et de la qualité du bord final.

Intéressé par des solutions de découpe intégrées ?

Découvrez notre machine de découpe de tuyaux plasma avancée et notre machine de découpe plasma et flamme CNC pour rationaliser les flux de travail de fabrication de tuyaux et de plaques. Contactez-nous pour obtenir des fiches techniques et des tarifs détaillés.