- 1.0Composants et fonctions de la torche

- 2.0Méthodes d'amorçage de l'arc dans la découpe plasma

- 3.0Méthode de l'arc élévateur (démarrage par refoulement)

- 4.0Méthodes de contrôle de l'arc pilote

- 5.0Techniques de découpe avec une torche plasma portative

- 6.0Technique de gougeage à l'arc plasma

- 7.0Exigences relatives au gaz plasma et directives d'alimentation en air pour les systèmes de coupage

1.0Composants et fonctions de la torche

1.1Présentation des composants de la torche à plasma

La torche plasma est un outil de précision conçu pour les applications de coupage à haute température. Elle est composée de plusieurs composants essentiels qui fonctionnent ensemble pour générer et contrôler l'arc plasma :

- Protection de traînée – Protège la buse et maintient une distance de sécurité optimale par rapport à la pièce pendant les opérations de coupe par traînée.

- Coupelle de retenue – Maintient la buse et l’électrode solidement en place, assurant un alignement et un contact électrique corrects.

- Buse – Focalise l’arc plasma et dirige le jet à grande vitesse vers le matériau à couper, jouant un rôle clé dans la qualité de la coupe.

- Électrode – Conduit l’électricité pour créer l’arc plasma et résiste aux températures extrêmes pendant le fonctionnement.

- Anneau tourbillonnant – Introduit un mouvement tourbillonnant dans le gaz plasma, stabilisant l’arc et améliorant la précision.

- Corps de torche – Abrite tous les composants internes et assure une manipulation ergonomique, un refroidissement et une connexion aux systèmes d'alimentation électrique et en gaz.

Ensemble, ces éléments forment un système de torche à plasma fiable et efficace capable de fournir des coupes nettes et précises sur une variété de matériaux conducteurs.

2.0Méthodes d'amorçage de l'arc dans la découpe plasma

La découpe plasma nécessite l'ionisation de l'air pour initier la conductivité électrique et entretenir l'arc plasma. L'air étant naturellement un bon isolant, des méthodes d'amorçage spécialisées sont nécessaires. L'une des plus courantes est l'amorçage haute fréquence, qui suit un processus en trois étapes :

2.1Initiation de l'arc pilote

Une étincelle haute tension et haute fréquence est générée dans la tête de la torche pour ioniser brièvement l'air. Cette ionisation rend l'air conducteur, permettant ainsi la formation d'un arc pilote entre l'électrode et la buse, toutes deux situées à l'intérieur de la tête de la torche.

2.2Formation de jets de plasma

Lorsque l'air ionisé (désormais plasma) traverse la buse, il est expulsé vers la pièce. Cela étend l'arc de la torche à la pièce, établissant un trajet de courant entre l'électrode et la surface métallique.

2.3Transfert de l'arc à la pièce

Dès que le système détecte que le courant circule vers la pièce, il coupe la connexion électrique entre l'électrode et la buse. L'arc de coupe principal est alors transféré hors de la buse, de l'électrode directement au matériau, minimisant ainsi l'usure de la buse.

Remarque : Bien que cette méthode simplifie l'amorçage de l'arc et permette des démarrages sans contact, elle présente des inconvénients. La buse est consommée à chaque démarrage de l'arc ; sa durée de vie est donc déterminée par le nombre d'amorçages, et non par la durée de coupe.

Avertissement concernant les interférences électromagnétiques (EMI)

L'amorçage d'arc haute fréquence peut produire des interférences électromagnétiques susceptibles de perturber les équipements sensibles tels que les automates programmables, les contrôleurs CNC ou les ordinateurs. Dans les environnements où de tels équipements sont présents, il est conseillé d'envisager d'autres méthodes d'amorçage d'arc (par exemple, l'amorçage par soulèvement ou par retour de flamme) afin d'éviter tout problème opérationnel.

3.0Méthode de l'arc élévateur (démarrage par refoulement)

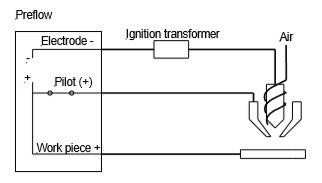

L'arc de levage, ou démarrage par soufflage, est une méthode non haute fréquence utilisée pour initier un arc plasma sans générer d'interférences électromagnétiques, ce qui le rend idéal pour une utilisation à proximité d'équipements électroniques sensibles.

Principe de fonctionnement :

Cette méthode utilise une buse CC positive et une électrode CC négative logées à l'intérieur de la torche. L'amorçage de l'arc suit une séquence mécanique et électrique en quatre étapes :

3.1Premier contact

Au repos, l'électrode est en contact physique avec la buse, et aucun arc n'est présent. Lorsque l'opérateur appuie sur la gâchette, un courant continu commence à circuler entre l'électrode et la buse.

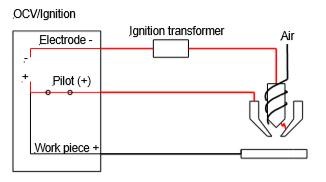

3.2Séparation par retour de flamme

De l'air comprimé (gaz plasma) pénètre dans la torche. La pression croissante éloigne mécaniquement l'électrode de la buse, créant un léger espace. Cette séparation soudaine produit une étincelle électrique qui ionise l'air et initie la formation du plasma.

3.3Formation d'arc pilote

Lorsque l'électrode se rétracte, un arc pilote stable s'établit entre l'électrode et la buse à l'intérieur de la torche.

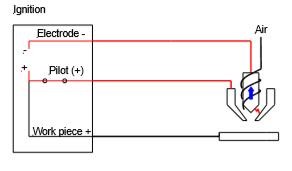

3.4Transfert d'arc vers la pièce

Lorsque la torche est amenée près de la pièce, la différence de potentiel électrique entre la buse et la pièce provoque le transfert de l'arc pilote vers l'extérieur, formant l'arc de coupe de l'électrode à la surface du matériau.

3.5Avantages de la méthode de démarrage par soufflage

- Aucune interférence haute fréquence — utilisation sûre à proximité de machines CNC, de PC et d'automates programmables.

- Durée de vie plus longue de la buse et de l'électrode grâce à une usure réduite de l'arc.

- Système d'allumage mécaniquement simple et fiable.

Cette méthode de démarrage est largement utilisée dans les systèmes plasma portables et mécanisés modernes où la fiabilité et le fonctionnement sans EMI sont essentiels.

4.0Méthodes de contrôle de l'arc pilote

Dans les systèmes de coupage plasma, l'arc pilote joue un rôle essentiel dans l'amorçage de l'arc de coupage principal. Selon la conception de la source d'alimentation, le comportement de l'arc pilote peut être continu ou contrôlé dynamiquement.

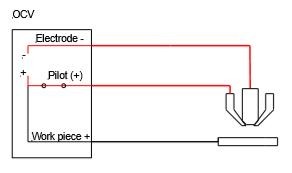

4.1Arc pilote continu

Certaines sources d'alimentation maintiennent l'arc pilote actif tout au long du processus de coupe, même après que l'arc de coupe a été transféré à la pièce.

Avantage:

Idéal pour la découpe de métal déployé ou de matériaux présentant des espaces. Lorsque l'arc passe d'un segment à l'autre, l'arc pilote continu assure une découpe homogène sans perte d'arc.

Inconvénient:

Maintenir l'arc pilote allumé en permanence entraîne une usure accrue des consommables, en particulier de la buse et de l'électrode, réduisant ainsi leur durée de vie.

4.2Arc pilote contrôlé (mode économiseur de pointe)

Des systèmes plus avancés permettent le contrôle automatique de l'arc pilote :

L'arc pilote n'est actif que pendant l'amorçage de l'arc.

Une fois l'arc de coupe établi, l'arc pilote s'éteint automatiquement.

Ce mode est souvent appelé Tip Saver car il réduit l'usure des consommables en désactivant l'arc pilote lorsqu'il n'est pas nécessaire.

Sélection de l'opérateur

Les systèmes plasma modernes peuvent fournir des modes sélectionnables :

Mode métal déployé : maintient l'arc pilote allumé en continu — idéal pour les matériaux perforés ou en maille.

Mode économiseur de pointe : coupe l'arc pilote après le transfert — idéal pour la découpe de plaques solides afin de maximiser la durée de vie des consommables.

En permettant aux opérateurs de choisir entre ces modes de contrôle, les systèmes de découpe plasma peuvent s'adapter à différentes tâches de découpe, en équilibrant la stabilité de l'arc avec l'efficacité des consommables.

5.0Techniques de découpe avec une torche plasma portative

Lors de l'utilisation d'un découpeur plasma portatif, il existe deux méthodes principales pour initier une coupe : les bords commencent et percer commenceChaque méthode répond à un objectif spécifique en fonction de la disposition du matériau et de la conception de la coupe.

5.1Départ de bord

Le début de bord est la méthode privilégiée dans la mesure du possible, car elle réduit la contrainte sur les consommables et garantit des coupes plus nettes.

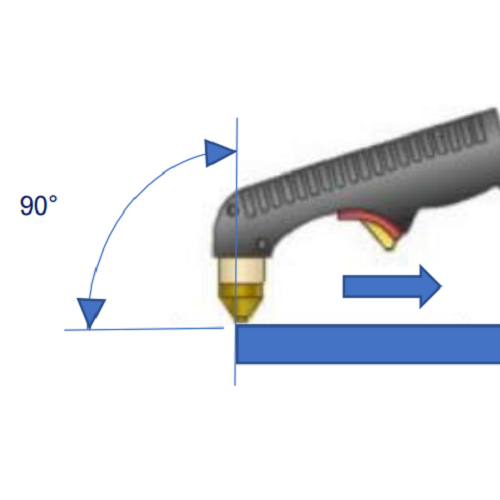

- Comment procéder :

- Positionnez la torche de manière à ce que la buse est centrée sur le bord de la pièce.

- Tenez la torche à environ 90° par rapport à la surface.

- Démarrez l’arc et commencez à vous déplacer régulièrement le long de la ligne de coupe souhaitée.

- Conseils pour plus de précision :

- Utilisez un guide de règle, comme une barre métallique ou un fer d'angle, pour aider à maintenir un chemin droit.

- Au lieu d'un bouclier de traînée, pensez à utiliser un guide à rouleauxpour assurer une distance de sécurité constante.

Les démarrages par bord sont idéaux pour des démarrages plus propres et une durée de vie prolongée des consommables.

5.2Début de perçage

Lorsqu'un démarrage par bord n'est pas possible, par exemple lors de la découpe de trous ou du démarrage à l'intérieur d'une feuille, utilisez le percer le début méthode. Cette technique nécessite plus de prudence et de précision.

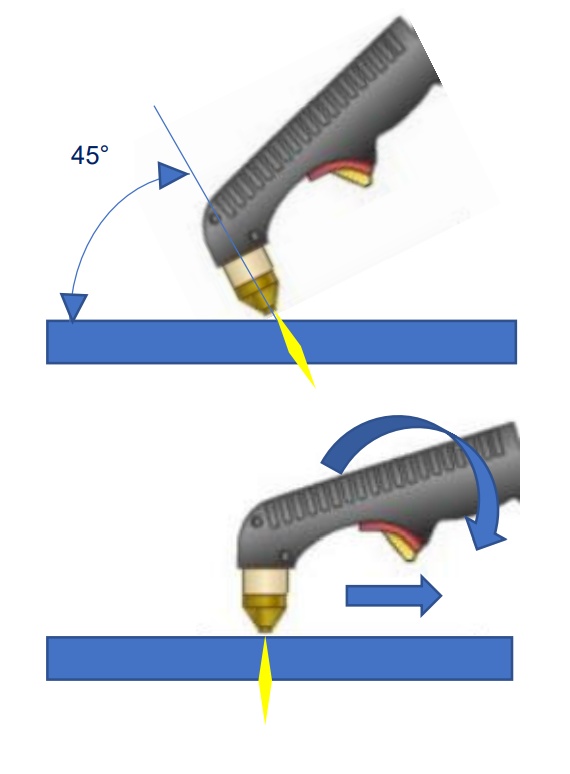

- Comment procéder :

- Commencer par incliner légèrement la torche(environ 45°) vers la pièce pour dévier le métal en fusion loin de la pointe.

- Initiez l'arc et laissez le plasma percer le matériau.

- Une fois percé, faites tourner la torche vers une position verticale (90°)et procéder à la coupe.

- Considérations relatives au perçage :

- Plus épais matériels nécessite plus de temps pour percer ; soyez patient pour éviter d'endommager la torche.

- Le la pointe percée créera un trou plus grand(éclatement) que la saignée standard.

- Toujours percer dans le ferraille zone du matériau, pas directement sur la ligne de coupe prévue.

⚠️ Le perçage génère davantage de projections et use les consommables plus rapidement. Il est recommandé d'amorcer le bord autant que possible.

6.0Technique de gougeage à l'arc plasma

Le gougeage à l'arc plasma est une technique polyvalente utilisée pour enlever le métal plutôt que de le trancher. Elle est couramment utilisée dans retrait de soudure, préparation des bords, et correction des discontinuités de soudure, et peut être réalisée en tous les postes.

6.1Configuration du gougeage

Lors du passage de la découpe au gougeage, il est généralement nécessaire de remplacer certains consommables dans la torche. Un pointe de gougeage doit être utilisé — il comporte un orifice plus grand (3 à 4 fois plus large) qu'une pointe de coupe standard, conçue pour pousser l'arc vers l'extérieur et enlever plus de matière.

Vous pouvez utiliser :

UN corps de coupe de bouclier combiné avec un capuchon de protection anti-gougeage ou un déflecteur de bouclier, ou

UN coupelle de protection monobloc spécialement conçu pour le gougeage.

6.2Technique de gougeage appropriée

- Angle de la torche: Tenez la torche à un angle de 30°–40°au métal de base.

- Profondeur de gougeage:Contrôlé par le torche angle et vitesse de déplacement.

- Enlèvement de matière: Évitez de retirer trop de produit en un seul passage. passes contrôlées multiples pour obtenir la profondeur et la largeur souhaitées.

- Contrôle des paramètres:

- Courant de sortie

- Vitesse de déplacement

- Distance de sécurité

- Angle d'attaque

- Taille de la pointe

Tous ces facteurs influenceront la profil et profondeur de la rainure.

6.3Applications

- Suppression soudures anciennes, imparfaites ou défectueuses

- Préparation rainures en U pour le soudage

- Correction discontinuités de surface

- Création accès de soudure ou zones de soulagement

6.4Limites de la découpe plasma

Bien que le gougeage au plasma soit efficace et précis, coupage oxyacétylénique peut encore être préféré dans certains scénarios, notamment lorsque :

- Coupe sections d'acier d'une épaisseur supérieure à 25 mm (1 pouce)

- L'air comprimé ou l'électricité ne sont pas disponibles

- Un débit plus rapide est nécessaire sur les matériaux épais

Les chalumeaux oxy-combustibles fonctionnent indépendamment de l'énergie électrique et peut surpasser le plasma dans les applications en acier robuste dans des conditions spécifiques.

7.0Exigences relatives au gaz plasma et directives d'alimentation en air pour les systèmes de coupage

7.1Gaz plasma dans le coupage à l'arc

Le coupage à l'arc plasma nécessite des gaz soigneusement sélectionnés pour garantir la stabilité de l'arc, la qualité de la coupe et la longévité de l'équipement. gaz plasma doit répondre aux critères suivants :

- Potentiel d'ionisation élevé– Permet au gaz de devenir conducteur d’électricité sous haute tension.

- conductivité thermique élevée– Transfère efficacement l’énergie thermique à la pièce pour des coupes plus rapides et plus nettes.

- Poids atomique élevé– Fournit un élan suffisant pour souffler le métal en fusion hors de la saignée, assurant une séparation efficace des matériaux.

7.2Gaz plasma courant : air comprimé

Air comprimé est largement utilisé en raison de sa rentabilité et de sa disponibilité. Composé d'environ 80% azote, il répond aux exigences de base en matière d'ionisation et de densité.

Considérations clés :

- Élimination de l'humidité et de l'huile: L'air comprimé doit être propre et sec. Utilisation filtres de ligne, sécheurs ou séparateurs pour éliminer les vapeurs d'eau et d'huile, qui peuvent endommager la torche ou provoquer une coupe erratique.

- Préférence de contrôle de l'air: Le meilleure source de compression air est généralement le système contrôle de l'air, qui est déjà filtré.

7.3Exigences en matière d'alimentation en air (directives typiques)

| Type d'unité plasma | Capacité de coupe de l'acier | Débit d'air | Pression atmosphérique |

| Petite unité | Jusqu'à 10 mm (3/8″) | 113–142 l/min (4–5 SCFM) | 6–8 bars (90–120 PSI) |

| Unité moyenne | 16–19 mm (5/8″–3/4″) | ~170 l/min (6 SCFM) | 6–8 bars (90–120 PSI) |

| Unité robuste | 19–24 mm (3/4″–1″) | 198–227 l/min (7–8 SCFM) | 6–8 bars (90–120 PSI) |

⚙️ Conseil: Si vous coupez fréquemment des matériaux épais ou utilisez le système de manière intensive, choisissez un compresseur avec 1,5 à 2 fois la configuration minimale requise pour le système plasma pour des performances constantes.

7.4Dimensionnement des conduites et des tuyaux de gaz

Pour maintenir une pression et un volume adéquats :

- Utiliser au moins 10 mm (3/8″)tuyaux ou tuyauteries de diamètre intérieur (ID).

- Pour les lignes plus longues que 12 m (40 pi), augmenter à un diamètre intérieur minimum de 12 mm (1/2″).

Des conduites de gaz de taille inadéquate peuvent entraîner chutes de pression, une qualité d'arc médiocre et des performances de coupe réduites.

7.5Filtration et protection de la torche

Bien que de nombreux systèmes plasma incluent des régulateurs et filtres à air, une filtration externe supplémentaire est fortement recommandée.

- Pourquoi? L’humidité et les contaminants comme l’huile ou les particules peuvent entraîner arc interne dans la torche, des consommables potentiellement dommageables ou le corps de la torche lui-même.

- Bonnes pratiques : Installer séparateurs d'eau, filtres à particules et filtres coalescents dans la conduite d'alimentation en air pour une protection optimale de la torche.

En utilisant du gaz propre et correctement pressurisé avec une infrastructure de distribution appropriée, vous pouvez garantir durée de vie de la torche plus longue, meilleure qualité de coupe, et fonctionnement plus sûr de votre système de découpe plasma.