- 1.0Qu'est-ce que la technologie de découpe plasma ?

- 2.0Qu'est-ce que le plasma ?

- 3.0Sélection du gaz de coupage plasma et compatibilité des matériaux

- 4.0Configuration recommandée du système d'air comprimé pour la découpe plasma

- 5.0Méthodes d'allumage de l'arc pilote plasma

- 6.0Composants d'un système de découpe plasma

- 7.0Qu'est-ce que la découpe plasma à air ?

- 7.1Caractéristiques du processus

- 7.2Problèmes de consommables

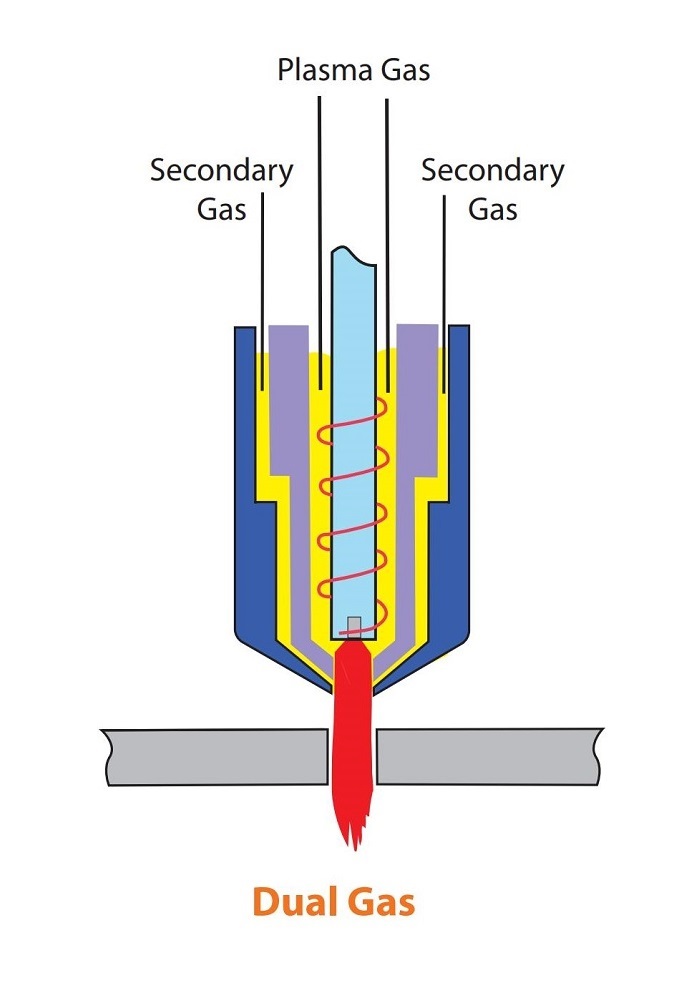

- 7.3Qu'est-ce que la découpe plasma à double gaz ?

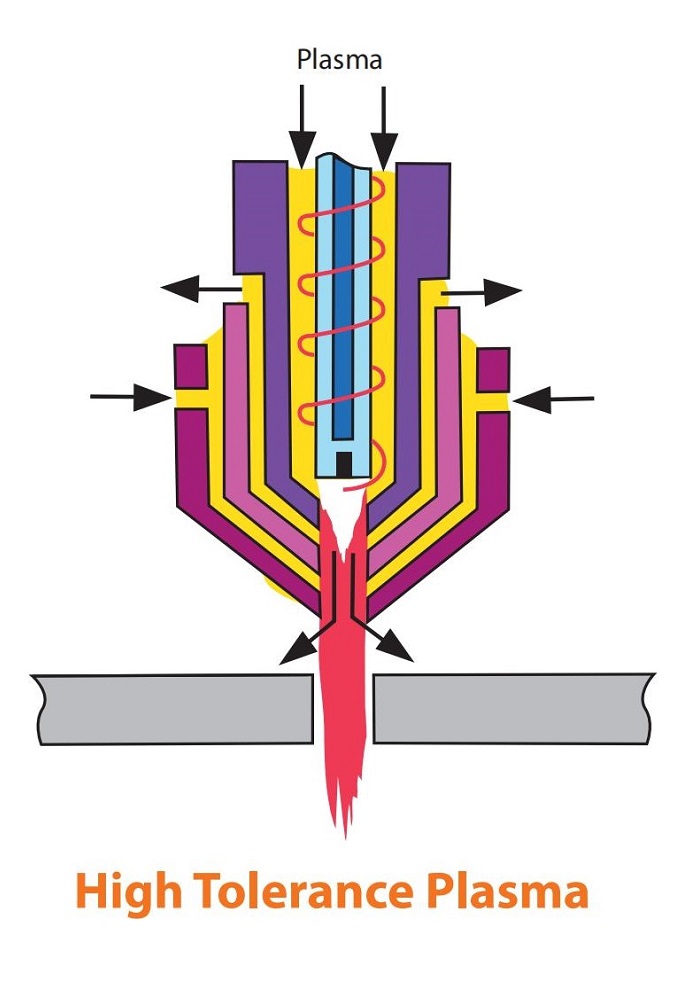

- 7.4Systèmes de découpe plasma de haute précision

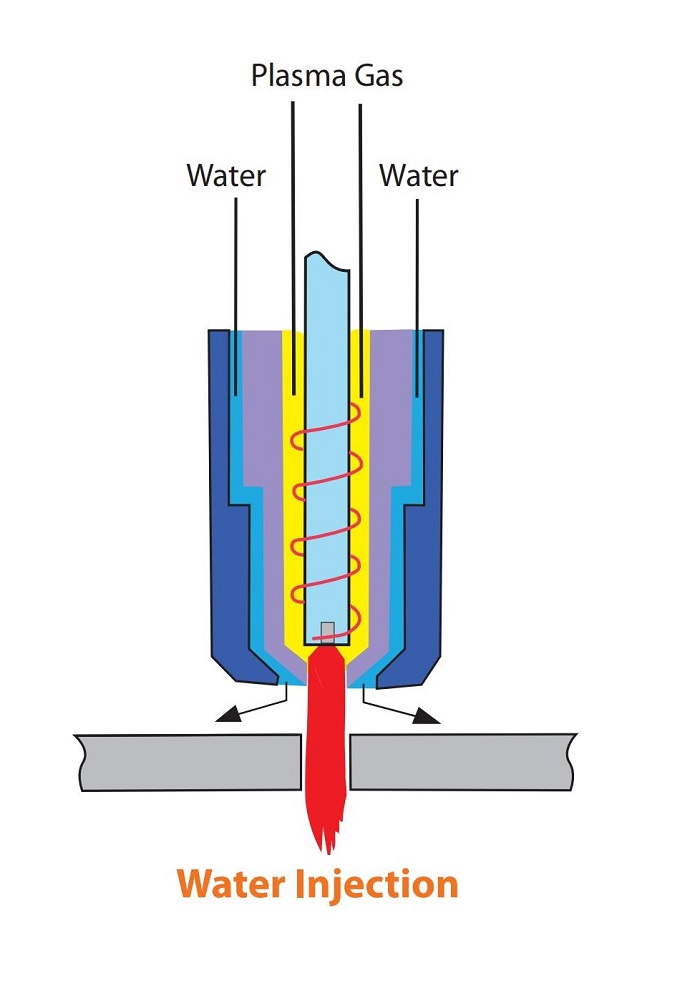

- 7.5Découpe plasma par injection d'eau et par enveloppe d'eau

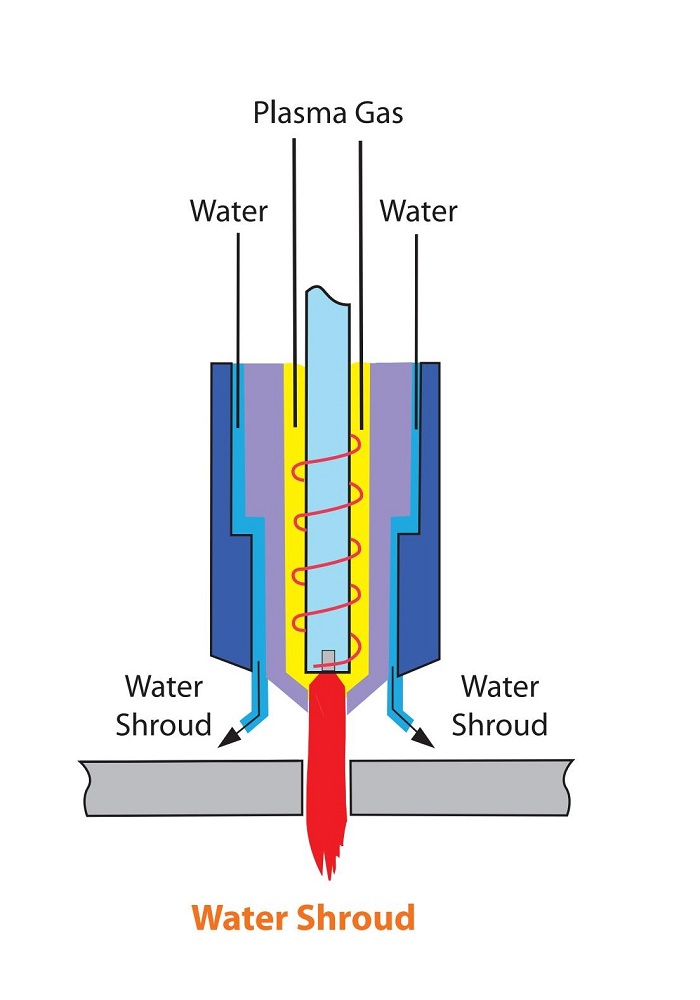

- 7.6Découpe plasma avec enveloppe d'eau

- 7.7Résumé général : Comparaison des technologies de découpe plasma

1.0Qu'est-ce que la technologie de découpe plasma ?

1.1Origines et développement de la technologie :

Pendant la Seconde Guerre mondialeLes usines américaines ont réalisé d’importantes innovations industrielles, augmentant considérablement l’efficacité de la production d’avions et d’équipements militaires.

Technologie de soudagePour améliorer l'efficacité de la découpe et du soudage des pièces d'avion, les ingénieurs ont adopté une nouvelle technique de soudage : le soudage à l'arc sous gaz inerte (TIG) ou soudage à l'arc sous gaz inerte (GTAW). Cette méthode utilise un arc électrique pour activer les gaz inertes, formant ainsi une couche protectrice conductrice empêchant l'oxydation pendant le soudage, améliorant ainsi la qualité des soudures et la résistance structurelle.

1.2La naissance de la découpe plasma :

Début des années 1960:Les ingénieurs ont encore innové dans la technologie de soudage TIG :

Augmentation du débit de gaz: et a guidé l'arc à travers une buse resserrée.

Formation de plasma:Ce gaz ionisé à haute température et à grande vitesse pourrait faire fondre le métal et, grâce à un flux d'air à grande vitesse, souffler le métal en fusion, permettant une coupe rapide.

Cette nouvelle méthode, appelée « découpe à l’arc plasma », a considérablement amélioré la vitesse de découpe, la précision et l’adaptabilité du matériau, permettant ainsi une découpe facile de divers métaux conducteurs.

2.0Qu'est-ce que le plasma ?

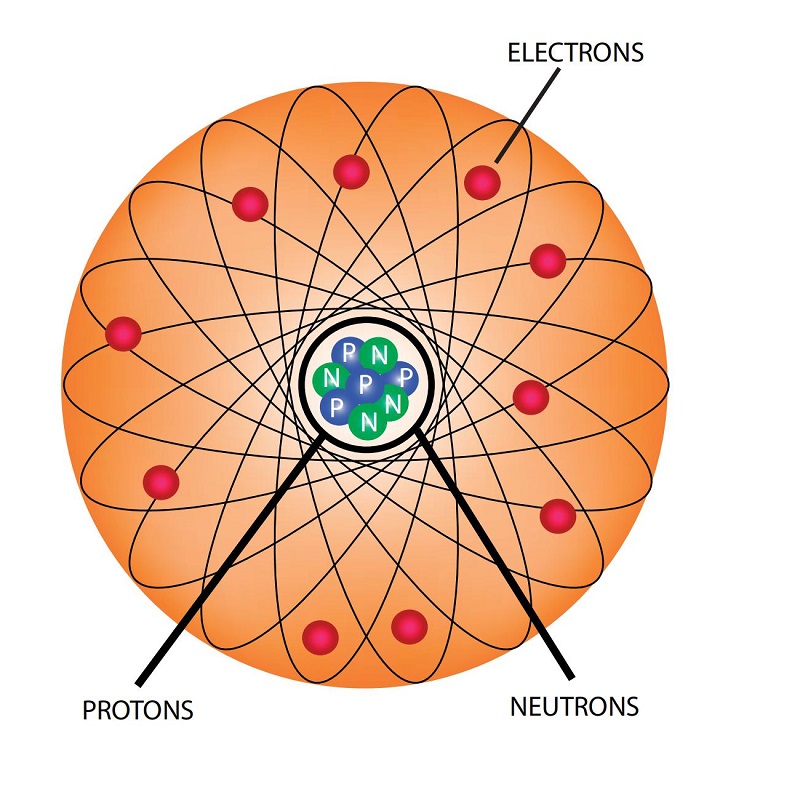

État du plasma:Lorsque les gaz sont chauffés à des températures extrêmement élevées, les molécules commencent à se briser et les électrons sont éjectés des atomes, formant un quatrième état de la matière : le plasma.

Composition du plasma:Le plasma est constitué d'un noyau atomique chargé positivement (protons et neutrons) et d'électrons chargés négativement.

Dans le plasma, les électrons sont séparés du noyau atomique, formant des électrons (charge négative) et des ions (charge positive) en mouvement libre.

Libération d'énergie:Les collisions à grande vitesse entre les électrons et les ions libèrent de grandes quantités d’énergie, c’est pourquoi le plasma possède des capacités de coupe si puissantes.

🔋 Exemples naturels de plasma: Foudre

💡 Applications du « plasma froid »:Néons, lampes fluorescentes, téléviseurs plasma (bien qu'ils ne puissent pas couper les métaux, ils ont de nombreuses applications pratiques).

2.1État plasma de la matière

Les quatre états de la matière :

Dans notre quotidien, nous rencontrons couramment trois états de la matière : solide, liquide et gazeux. La découpe plasma utilise le quatrième état : le plasma.

En utilisant l’eau comme exemple pour expliquer le comportement moléculaire dans différents états :

- Solide (Eau → Glace):Les molécules sont étroitement emballées, avec un mouvement minimal et ont une forme fixe.

- Liquide (eau):Les molécules sont connectées mais peuvent se déplacer lentement, avec une forme variable mais un volume fixe.

- Gaz (vapeur d'eau):Les molécules se déplacent librement à grande vitesse, sans volume ni forme fixe.

- État du plasma:

Lorsque le gaz est chauffé davantage, ses molécules gagnent en énergie, ce qui provoque la fuite d'électrons. Cela forme un groupe de particules chargées positivement et négativement, et cette substance hautement ionisée est le plasma. Le plasma possède à la fois une fluidité comparable à celle du gaz et la capacité de conduire l'électricité, ce qui le rend idéal pour l'usinage et la découpe à haute température.

2.2Principe du procédé de découpe plasma

- Méthode de formationUn arc électrique est créé entre l'électrode et la pièce. Après avoir traversé une fine buse en cuivre, l'arc est comprimé, formant un flux de plasma à haute température et haute pression.

- Température et vitesse:La température du plasma peut atteindre jusqu'à 15 000 °C et la vitesse du jet est proche de la vitesse du son.

- Processus de coupe:

- L'arc électrique à haute température fait fondre le métal.

- Le flux d'air à grande vitesse souffle le métal en fusion loin de l'espace de coupe.

- Cela permet une coupe précise et rapide.

- Caractéristiques du processus:Fusion profonde, bords nets et vitesse de coupe élevée.

2.3Découpe plasma vs. découpe oxygénée

| Élément de comparaison | Découpe plasma | Coupage oxygéné |

| Principe | L'arc plasma à haute température fait fondre le métal + le flux d'air souffle le métal en fusion | L'oxygène oxyde le métal + fusion exothermique |

| Couper des objets | Tous les métaux conducteurs (y compris l'aluminium, l'acier inoxydable, etc.) | Principalement limité à l'acier au carbone |

| Exigences relatives aux surfaces métalliques | Peut couper les métaux avec des couches d'oxyde protectrices | Ne convient pas à l'acier inoxydable, à l'aluminium, etc. |

| Zone affectée par la chaleur | Bords coupés relativement petits et nets | Large zone affectée thermiquement, oxydation importante des bords coupés |

3.0Sélection du gaz de coupage plasma et compatibilité des matériaux

Les systèmes de découpe plasma modernes utilisent différentes combinaisons de gaz selon le type de matériau et les exigences de découpe. Le choix du gaz adéquat affecte non seulement la qualité et la vitesse de découpe, mais aussi la durée de vie des électrodes et la faisabilité du traitement post-soudage.

3.1Air comprimé

- Large application:Convient à l'acier au carbone, à l'acier inoxydable, à l'aluminium et à la plupart des métaux.

- Utilisation courante:Souvent utilisé dans les coupeurs plasma portatifs, facile à trouver et à faible coût.

- Réaction chimique: Environ 20%, l'oxygène de l'air réagit avec l'acier au carbone pour améliorer la vitesse de coupe et réduire les scories.

- Inconvénients:

- La teneur en azote peut former une couche nitrurée sur la surface de l'acier, la rendant très dure et impropre au soudage.

- La découpe de l'acier inoxydable peut laisser une couche d'oxyde brun, nécessitant un prétraitement avant le soudage.

3.2Oxygène

- Compatibilité du système:Utilisé uniquement dans les systèmes conçus pour supporter l'oxygène.

- Performance: Fonctionne mieux sur l'acier au carbone, offrant la vitesse de coupe la plus élevée, la meilleure qualité de coupe et la soudabilité.

- Usinage:Les coupes peuvent être directement percées, taraudées ou usinées.

- Limites: Ne convient pas à l'aluminium et à l'acier inoxydable.

3.3Azote

- Vitesse de coupe plus lente: Ne peut pas réagir de manière exothermique avec les métaux, ce qui entraîne des vitesses de coupe plus lentes.

- couche nitrurée:Forme une couche nitrurée très dure sur l'acier au carbone, laissant de lourds résidus de scories.

- Acier inoxydable ou découpe sous-marine:Aide à réduire les réactions d'oxydation et protège les bords coupés.

- Durée de vie prolongée des consommables:Lorsqu'il est combiné avec de l'azote de haute pureté et des électrodes de tungstène appropriées, il peut prolonger considérablement la durée de vie des consommables.

- Courant dans les anciens modèles:Souvent utilisé dans les anciennes machines de découpe plasma.

3.45% Hydrogène / 95% Azote (H5/N95)

- Utilisation principale:Pour une découpe de haute qualité de l'acier inoxydable de moins de 6 mm.

- Exigences en matière d'équipement:Nécessite des consommables spécifiques et un contrôle précis du débit/pression.

- Avantages: Offre une excellente qualité de bord mais ne convient pas aux matériaux plus épais.

3.535% Hydrogène / 65% Argon (H35/Ar65)

- Équipement spécial:Nécessite des bouteilles haute pression pour le mélange de gaz.

- Application: Couramment utilisé pour couper l'aluminium ou l'acier inoxydable au-dessus de 9,5 mm.

- Autres utilisations:Convient au gougeage au plasma, remplaçant le gougeage à l'arc au carbone.

- Limites:Peut produire des scories de refusion lourdes sur l'acier inoxydable mince.

Avertissement de sécurité:

N'utilisez pas de mélanges d'oxygène ou d'hydrogène dans des systèmes non autorisés, car cela pourrait entraîner des risques d'incendie ou d'explosion.

Suivez toujours les directives de compatibilité du gaz et d’utilisation du fabricant de l’équipement.

4.0Configuration recommandée du système d'air comprimé pour la découpe plasma

Un système d'alimentation en air comprimé de haute qualité est essentiel pour garantir la stabilité et la qualité de la découpe plasma. Voici les dimensions clés à prendre en compte lors de la conception et du choix de votre système :

4.1Questions de sélection de base :

| Problème de projet | Recommandation |

| Pression de travail maximale pour le découpeur plasma ? | Doit correspondre aux spécifications de l'équipement, généralement en bar ou en PSI. |

| Débit d'air maximal requis pour le découpeur plasma (CFM) ? | Choisissez un compresseur en fonction du débit d’air requis. |

| Installation portable ou stationnaire ? | Sélectionnez un modèle en fonction de l’environnement de travail : portable pour une utilisation sur le terrain ou fixe pour les paramètres d’usine. |

| Moteur ou diesel ? | Moteur électrique préféré pour les usines, diesel pour les opérations extérieures. |

| Capacité du réservoir récepteur ? | Doit correspondre au débit d'air/à la charge de pointe pour assurer une alimentation en air stable. |

| Utilisation d'une alimentation triphasée ? | Les compresseurs triphasés sont plus efficaces et fournissent une sortie plus stable. |

4.2Accessoires et recommandations pour la purification de l'air :

La qualité de l'air comprimé influence directement la stabilité de la coupe et la durée de vie des consommables. Les composants suivants sont recommandés pour le système :

| Type d'accessoire | Fonction |

| Tuyau d'air | Choisissez le diamètre et la longueur appropriés pour minimiser la perte de pression. |

| Filtres | Filtrez l’humidité, le brouillard d’huile et les impuretés pour prolonger la durée de vie de l’électrode/de la buse. |

| Séchoirs | Utilisez des sécheurs réfrigérés pour contrôler le point de rosée et éviter l’instabilité de l’arc. |

| Régulateurs | Contrôlez précisément la pression d'air de travail pour maintenir une coupe stable. |

| Raccords rapides | Raccords à haut débit pour équipements de coupe de grande capacité, garantissant des tailles adaptées. |

5.0Méthodes d'allumage de l'arc pilote plasma

5.1Allumage d'arc à haute fréquence (méthode traditionnelle)

- Principe:Les étincelles à haute fréquence et à haute tension créent un éclateur, permettant à l'air de devenir conducteur et de générer l'arc pilote.

- Inconvénients:

- Peut interférer avec les appareils électroniques à proximité (par exemple, les systèmes de contrôle CNC, les ordinateurs, etc.).

- Risque de choc électrique.

- L'éclateur est sujet à l'usure et difficile à réparer.

- Émet des signaux de radiofréquence (RF), qui peuvent constituer un problème de sécurité dans les environnements industriels.

5.2Allumage d'arc sans HF (méthode courante moderne)

Pour s'adapter aux systèmes CNC et aux environnements électroniques sensibles, les systèmes plasma modernes utilisent généralement une technologie d'allumage sans HF (sans haute fréquence) :

Décharge du condensateur (allumage SCR)

Utilise un redresseur contrôlé au silicium (SCR) pour libérer de courtes impulsions à haute énergie du condensateur dans le circuit principal, créant une étincelle initiale pour déclencher l'arc.

Allumage d'arc par soufflage

L'électrode et la buse à l'intérieur du chalumeau entrent initialement en contact. Lorsque la gâchette est actionnée, le flux de gaz les sépare, créant une étincelle et établissant l'arc pilote.

Allumage d'arc à ressort

Lorsque la torche est pressée contre la pièce, l'électrode et la buse sont court-circuitées. Le relâchement de la pression provoque leur séparation, formant ainsi l'arc.

Convient aux applications de contact ou de coupe rapprochée.

6.0Composants d'un système de découpe plasma

La découpe plasma est une technique efficace de traitement des métaux adaptée aux matériaux fins et épais.

Lampe torche portative:Capable de couper des plaques d'acier jusqu'à environ 50 mm d'épaisseur.

Torche automatisée refroidie à l'eau (avec système CNC):Capable de couper des plaques d'acier jusqu'à 150 mm d'épaisseur.

Traditionnellement, la découpe plasma est limitée aux matériaux conducteurs, mais la technologie moderne peut désormais couper des matériaux non conducteurs comme le verre et le plastique dans des conditions spécifiques (par exemple, des systèmes d'allumage fermés).

6.1Source d'alimentation pour découpe plasma

La source d'alimentation requise pour l'arc plasma est une sortie à courant continu (CC) avec une caractéristique de chute de tension et une tension en circuit ouvert élevée.

Paramètres techniques:

- Tension de fonctionnement : généralement entre 90 et 130 VCC.

- Tension en circuit ouvert (tension de démarrage) : peut atteindre 330 VCC.

Types de sources d'alimentation courantes:

- Type de transformateur redresseur:Traditionnel, offre une bonne stabilité.

- Source d'alimentation de type onduleur:Compact, haute efficacité, adapté au contrôle de précision ou aux applications portables.

6.2Configuration de l'allumage de l'arc et de la polarité

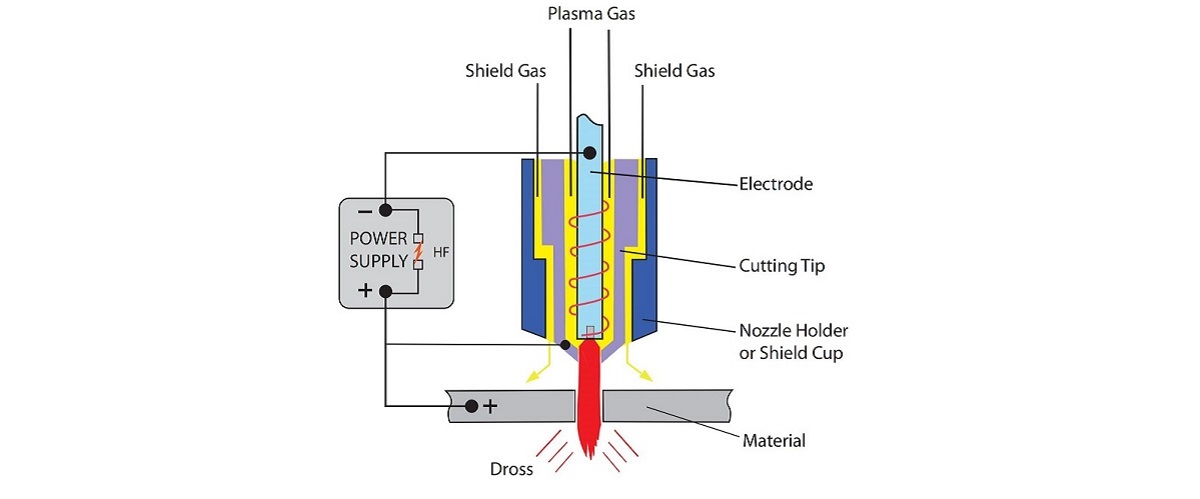

- Arc pilote:Lorsque la coupe commence, un arc pilote est initialement généré à l'intérieur de la torche entre l'électrode et la buse.

- Mode Arc transféré:L'arc est transféré à la pièce pour commencer la coupe proprement dite.

- Polarité de l'électrode: Négatif (-)

- Polarité de la pièce: Positif (+)

Cette configuration concentre environ 2/3 de l'énergie de l'arc sur la pièce, améliorant ainsi l'efficacité de coupe et la pénétration.

6.3Composition du gaz et correspondance des électrodes

Gaz plasma courants et leurs effets

| Type de gaz | Caractéristiques et applications | Matériau de l'électrode |

| Air / Oxygène | Hautement oxydant, couramment utilisé pour couper l'acier au carbone et d'autres matériaux conventionnels | Insert en cuivre + lanthane/hafnium (Hf) |

| Argon / Argon-Hydrogène | Gaz inerte, adapté à la découpe de l'acier inoxydable, des alliages d'aluminium, etc. | Tungstène (W) |

| Azote | Stable, adapté aux tôles minces ou aux alliages non ferreux | Tungstène (W) |

6.4Importance du débit de gaz

Le débit de gaz correct doit être réglé en fonction du courant et de la taille de la buse.

Si le débit de gaz est trop faible et le courant trop élevé, un double arc un phénomène peut se produire :

L'arc se transfère de l'électrode à la buse, puis de la buse à la pièce, provoquant une usure rapide des consommables, la fusion de la buse et des dommages à l'électrode.

6.5Présentation de la torche à plasma

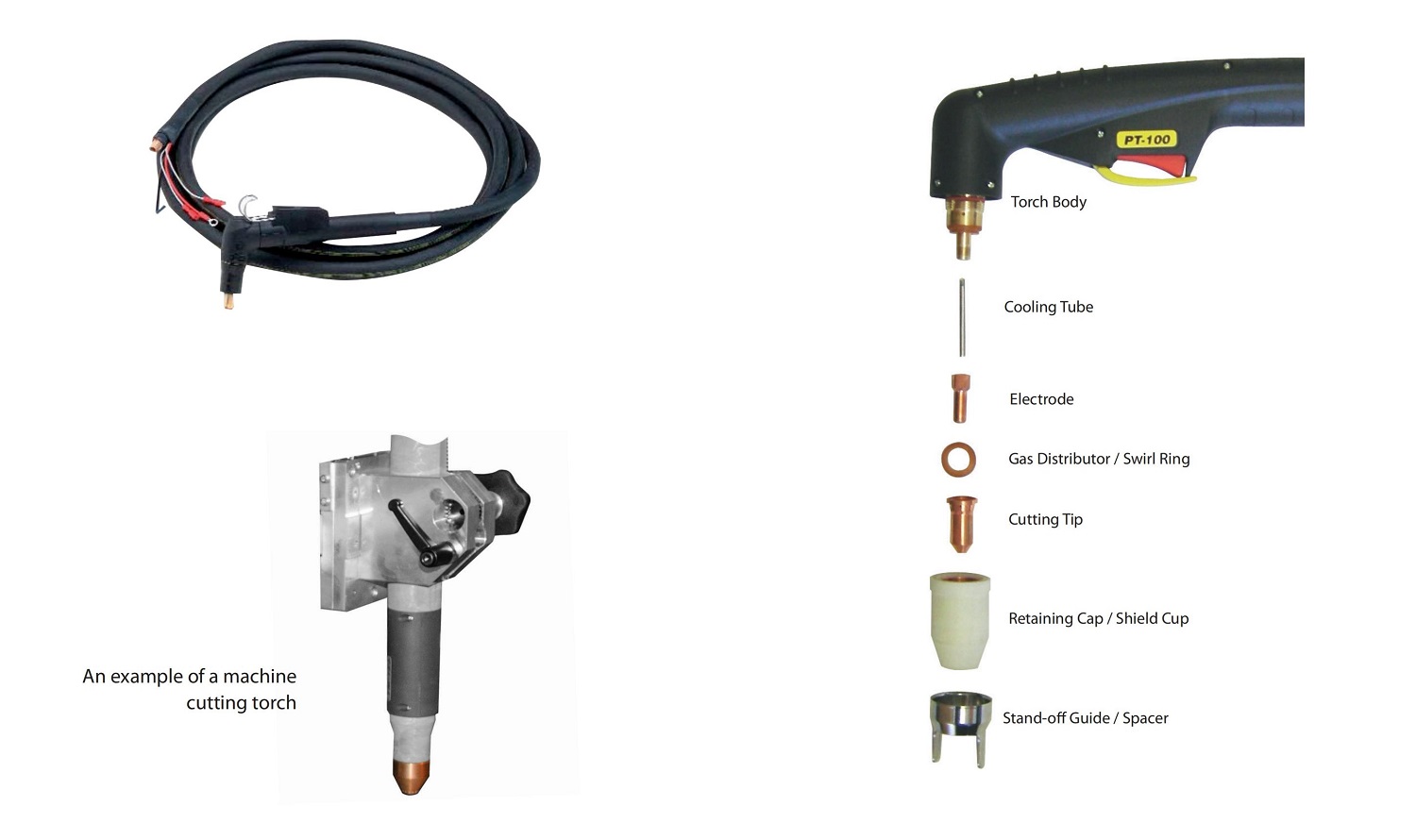

La torche est le composant central du système de découpe plasma, responsable de la conduite de l'arc et de la direction du flux de gaz.

Types

- Refroidi par air:Léger et adapté aux applications de faible à moyenne puissance.

- Refroidi par eau:Idéal pour les coupes à forte charge et de longue durée, offrant une bonne stabilité thermique.

Torches modernes comparées aux modèles traditionnels:

- Plus petit et plus léger.

- Capacité de coupe plus forte.

- Prend en charge plusieurs méthodes d'allumage d'arc (électriques ou mécaniques).

Problèmes courants et recommandations d'utilisation

| Problème | Analyse des causes | Fonctionnement suggéré |

| Interférences RF avec les équipements électroniques | L'allumage d'un arc à haute fréquence provoque des interférences RF | Utiliser une méthode d'allumage sans HF |

| Usure rapide des électrodes | Sélection de gaz incorrecte, arc instable | Remplacer par un gaz et un matériau d'électrode appropriés |

| Érosion sévère des buses | Débit de gaz mal aligné, réglages de courant trop élevés | Régler la pression d'air et la sélection de la buse |

| Allumage d'arc instable / Impossible de transférer | Usure ou défaillance des composants internes de la torche | Inspecter la buse, l'électrode et le circuit d'allumage |

6.6Structure et conception de sécurité de la torche plasma portative standard

Composants de connexion de la torche

Les lampes de poche standard incluent généralement les connexions suivantes :

- Interface puissance/gaz (par exemple, utilisation de l'air comme gaz de coupe)

- Câble d'arc pilote

- Câble de l'interrupteur à gâchette

Circuit de protection de sécurité

Pour éviter les chocs électriques lors du remplacement des consommables, toutes les torches à plasma doivent inclure une conception de circuit de sécurité :

La forme la plus simple est une boucle annulaire à circuit ouvert, qui coupe immédiatement le circuit lorsque le capuchon de retenue de la buse est retiré.

Les systèmes avancés peuvent fermer automatiquement la vanne de gaz pour éviter les opérations accidentelles.

Sans circuit de sécurité, la tension en circuit ouvert au niveau de la tête de la torche peut atteindre jusqu'à 350 V CC, ce qui est très dangereux.

Structure de la tête de torche

La tête de torche est composée des éléments suivants :

- Électrode

- Anneau tourbillonnant:Contrôle la distribution du flux d'air

- Pointe de coupe

- Bouchon de retenue

7.0Qu'est-ce que la découpe plasma à air ?

7.1Caractéristiques du processus

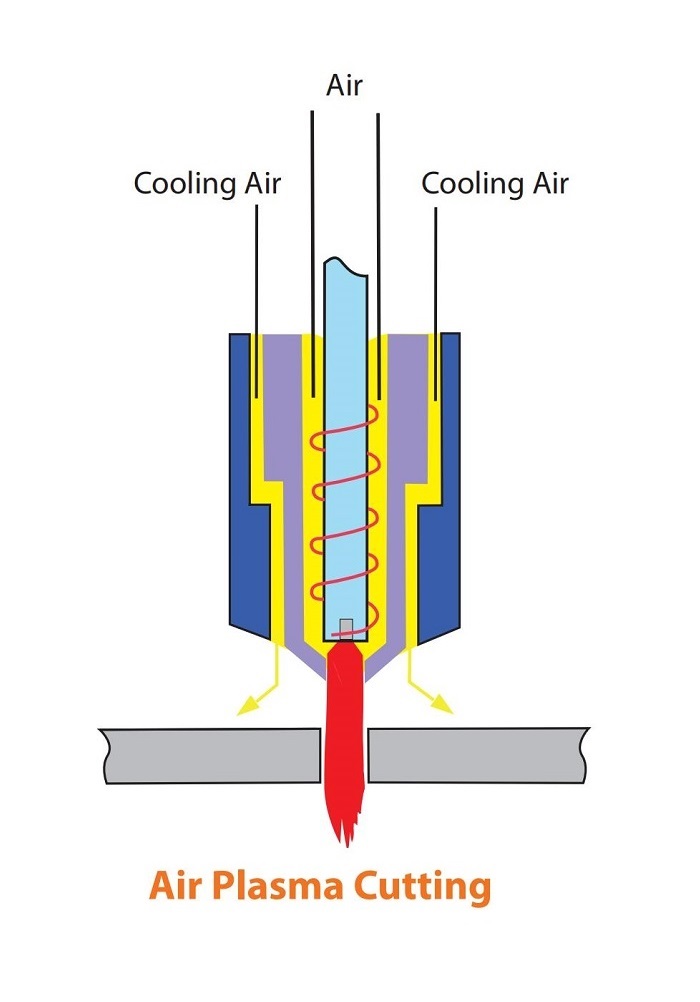

La découpe plasma à air a été utilisée pour la première fois dans les années 1960 pour couper l'acier au carbone et reste l'une des méthodes de découpe les plus courantes aujourd'hui.

- La teneur en oxygène de l'air réagit avec le métal en fusion, générant de la chaleur supplémentaire (réaction exothermique), ce qui augmente la vitesse de coupe d'environ 25% par rapport à la coupe à l'azote.

- InconvénientLors de la découpe de l'acier inoxydable et de l'aluminium, une épaisse couche d'oxyde se forme à la surface, nécessitant un post-traitement. Ce procédé ne convient pas aux applications exigeant une qualité de surface rigoureuse.

7.2Problèmes de consommables

- L’oxygène dans l’air accélère considérablement l’érosion des électrodes :

- L'utilisation d'électrodes en tungstène standard entraîne une usure rapide en quelques secondes.

- En général, on utilise des électrodes en zirconium, en hafnium ou en alliages d'hafnium, mais leur durée de vie est toujours plus courte que celle des plasmas à gaz inerte.

- Le refroidissement par air est également utilisé pour maintenir la stabilité de la température du système.

7.3Qu'est-ce que la découpe plasma à double gaz ?

Explication du principe

Développé par Thermal Dynamics au début des années 1960, le plasma à double gaz ajoute un gaz secondaire (gaz de protection) entourant la buse principale en plus du gaz plasma primaire.

Usage secondaire du gaz:

Pour rétrécir l’arc et améliorer la densité d’énergie de coupe.

Pour souffler les scories, améliorant ainsi la propreté de la coupe.

Recommandations de combinaison de gaz

| Type de matériau | Gaz primaire | Gaz secondaire (gaz de protection) |

| Acier au carbone | Argon, mélange argon-hydrogène, azote | Air, oxygène, azote |

| Acier inoxydable | Azote, mélange argon-hydrogène, CO₂ | Azote |

| Aluminium | Mélange argon-hydrogène, azote/CO₂ | Azote |

Avantages de la découpe à double gaz

- Conception de buse rétractable: La buse est intégrée dans une coupelle en céramique, ce qui empêche le court-circuit de la buse et réduit considérablement le phénomène de double arc.

- Le gaz de protection couvre la zone de coupe:Cela améliore la qualité et la vitesse de coupe, tout en refroidissant la buse et le bouclier.

Idéal pour les applications de découpe industrielle de haute précision et de haute qualité.

7.4Systèmes de découpe plasma de haute précision

Avantages (par rapport au plasma conventionnel)

- Qualité de coupe:Entre la découpe plasma conventionnelle et la découpe laser.

- Largeur de trait de scie: Plus étroit, plus adapté à l'usinage de précision.

- Zone affectée par la chaleur:Plus petit, réduisant la distorsion thermique et la contrainte de traction du matériau.

Convient pour l'intégration avec les systèmes CNC et d'automatisation, améliorant la stabilité des lots.

Inconvénients (par rapport au plasma et au laser conventionnels)

- Épaisseur de coupe maximale:Limité, ne convient pas aux plaques très épaisses.

- Vitesse de coupe:

- Plus lent que la découpe plasma conventionnelle.

- Environ 60–80% la vitesse de découpe laser.

- Coût d'équipement plus élevé:Nécessite un système de contrôle de haute précision pour des performances optimales.

7.5Découpe plasma par injection d'eau et par enveloppe d'eau

Découpe plasma par injection d'eau

Le coupage plasma par injection d'eau consiste à injecter de l'eau radialement dans l'arc plasma. Cela crée une constriction de l'arc plus forte qu'avec une buse en cuivre seule, augmentant la température de l'arc jusqu'à 30 000 °C, soit plus du double de celle des arcs plasma conventionnels.

Caractéristiques principales :

- Utilise uniquement de l'azote gazeux pour tous les métaux, ce qui rend le processus plus économique et plus facile à utiliser.

- L'azote est très efficace pour transférer la chaleur de l'arc à la pièce. Lorsqu'il se dissocie puis se recombine à la surface du matériau, il libère de l'énergie supplémentaire, améliorant ainsi les performances de coupe.

- Moins de 10% de l'eau injectée se vaporise. Le reste forme un jet conique qui :

- Refroidit la surface supérieure de la pièce

- Empêche la formation d'oxyde

- Refroidit la pointe de la torche dans la zone de chaleur maximale

Avantages par rapport au plasma conventionnel :

- Meilleure qualité de coupe et équerrage des bords

- Vitesse de coupe plus rapide

- Risque réduit de double arc électrique

- Réduction de l'érosion de la pointe

7.6Découpe plasma avec enveloppe d'eau

Le coupage plasma à enveloppe d'eau est similaire aux systèmes à double flux, à la différence que l'eau remplace le gaz de protection secondaire. Bien que cela n'améliore pas la constriction de l'arc, l'effet de refroidissement améliore certains aspects des performances.

Caractéristiques:

- Améliore l'apparence de la coupe et la durée de vie de la pointe de la torche

- Aucune amélioration significative de la vitesse de coupe, de l'équerrage ou des scories par rapport aux systèmes à double gaz

- Peut être utilisé avec un capot d'eau ou avec la pièce immergée à 50–75 mm sous l'eau

Avantages par rapport au plasma conventionnel :

- Réduction de la production de fumées

- Niveaux de bruit plus faibles :

- 115 dB pour le plasma conventionnel

- 96 dB pour la découpe du carénage d'eau

- 52–85 dB pour la découpe sous-marine

- Durée de vie prolongée de la pointe

7.7Résumé général : Comparaison des technologies de découpe plasma

| Méthode de coupe | Qualité de coupe | Performances de vitesse | Zone affectée par la chaleur | Coût | Avantages spéciaux |

| Plasma à air conventionnel | Moyen | Rapide | Moyen | Faible | Faible coût, polyvalent |

| Plasma à double gaz | Moyen-élevé | Rapide | Moyen | Moyen | Coupes nettes, durée de vie des consommables améliorée |

| Plasma à injection d'eau | Haut | Plus rapide | Petit | Moyen | Température ultra élevée, bon refroidissement, coupes nettes |

| Rideau d'eau / Plasma sous-marin | Moyen | Moyenne | Extrêmement petit | Faible | Faible bruit, faible poussière, respectueux de l'environnement |

| Plasma de haute précision | Élevé (proche du laser) | Moyen-lent | Petit | Haut | Haute précision, adapté à l'automatisation |