- 1.0Sélection des matériaux pour les pièces estampées

- 2.0Considérations relatives à la tolérance dans l'emboutissage des métaux

- 3.0Chimie des matériaux : éviter les spécifications excessives

- 4.0Techniques de découpage, de rognage et de perforation

- 5.0Tolérances dimensionnelles pour les trous et les éléments

- 6.0Tolérances de localisation précise des trous

- 7.0Directives de conception d'outillage pour l'emboutissage des métaux

- 8.0Pliage et formage dans les opérations de presse

- 9.0Gestion des défauts de distorsion et de courbure

- 10.0Dimensionnement et tolérancement des éléments formés

- 11.0Emboutissage profond : directives de conception et de processus

- 12.0Planéité des pièces embouties métalliques

- 13.0Gestion de l'esthétique de surface des pièces embouties

- 14.0Manipulation et protection des surfaces

- 15.0Réflexions finales

- 16.0Foire aux questions (FAQ) sur la conception d'emboutissage de métal

L'emboutissage des métaux est une méthode rentable pour la fabrication de composants durables, très résistants et résistants à l'usure, avec des performances stables et constantes.

Dans ce guide, nous partageons des informations complètes et des meilleures pratiques pour vous aider à concevoir des pièces estampées qui maximisent la fabricabilité, la répétabilité et l'efficacité des matériaux.

1.0Sélection des matériaux pour les pièces estampées

Choisir la bonne tôle ou bande métallique est crucial. Les matériaux varient considérablement en termes de prix, de disponibilité et de performances. Il est donc essentiel de toujours tenir compte des propriétés mécaniques et des facteurs d'approvisionnement :

- Disponibilité en stock ou personnalisée:Les tailles de jauge standard sont généralement stockées et doivent être prioritaires pour les applications sensibles aux coûts ou à livraison rapide.

- Quantités minimalesLes aciéries ont généralement besoin de camions complets pour des épaisseurs ou des alliages sur mesure. Si vos besoins sont plus modestes, l'approvisionnement en entrepôts peut être utile, mais la disponibilité peut varier.

- Options de relancement:Les re-rouleurs spécialisés peuvent répondre aux demandes de petites quantités, mais les coûts augmentent considérablement.

Comparaison des matériaux d'emboutissage courants

| Type de matériau | Force | Formabilité | Coût relatif | Applications courantes |

|---|---|---|---|---|

| Acier doux | Moyen | Haut | Faible | Supports, boîtiers, pièces générales |

| Acier inoxydable | Haut | Moyen | Haut | Outils et appareils médicaux |

| Aluminium | Faible | Très élevé | Moyen | Boîtiers, dissipateurs thermiques |

| Laiton | Moyen | Haut | Moyen-élevé | Contacts électriques, décoratifs |

2.0Considérations relatives à la tolérance dans l'emboutissage des métaux

Les nuances d'acier standard sont proposées en épaisseurs fixes avec des tolérances définies. Bien que ces tolérances puissent être resserrées, cela entraîne généralement une augmentation des coûts. Lors de la spécification des tolérances des matériaux :

- S'en tenir à épaisseurs de jauge standard de l'industriedans la mesure du possible.

- Comprendre que des tolérances serrées peuvent limiter les options d'approvisionnement, en particulier pour les spécifications de matériaux non standard.

- Lâche tolérances peut permettre l’utilisation des stocks de l’entrepôt, réduisant ainsi les coûts et les délais.

3.0Chimie des matériaux : éviter les spécifications excessives

L’une des principales causes des coûts d’emboutissage gonflés est surspécification de l'alliageBien qu'il existe de nombreux alliages ferreux et non ferreux, seuls quelques-uns sont couramment stockés. Les alliages spéciaux doivent souvent être fondus sur mesure en grandes quantités.

- Profitez de la modernité coulée continue, ce qui a considérablement amélioré la consistance et la ductilité de l'alliage.

- Envisagez d'utiliser entrepôt matériels chaque fois que vos tolérances et votre application le permettent.

4.0Techniques de découpage, de rognage et de perforation

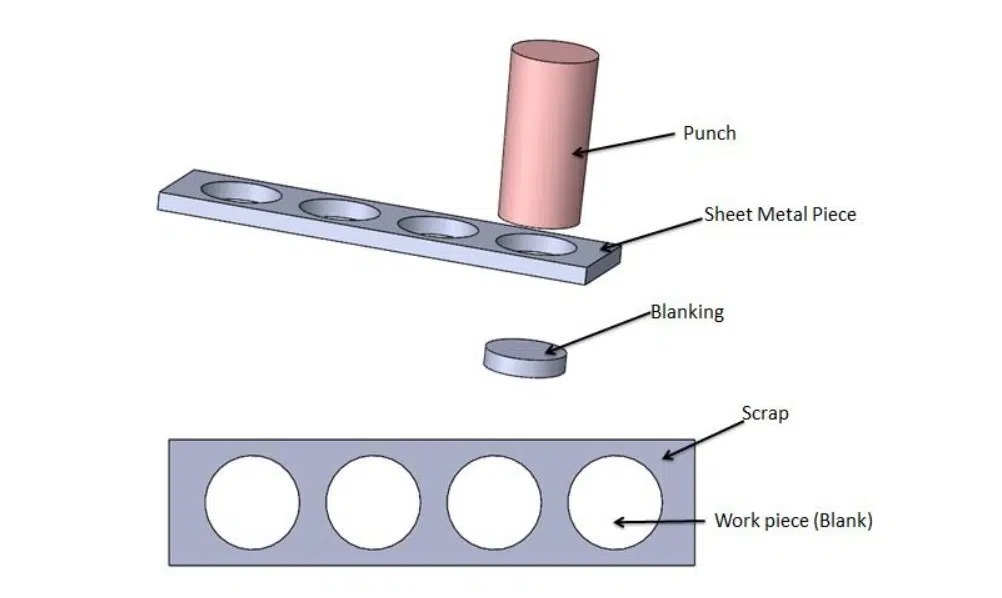

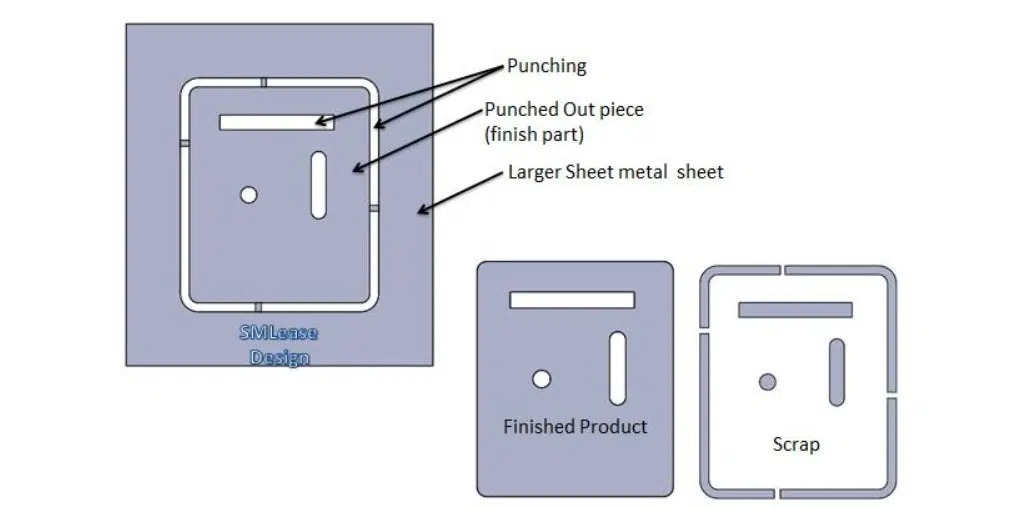

Comprendre la formation des trous dans l'emboutissage

Les opérations d'emboutissage, comme le découpage et la perforation, consistent à enfoncer un poinçon en acier à outils dans le métal pour l'introduire dans une matrice. Cela produit un bord prévisible :

- UN bord supérieur roulé ou arrondi se forme lorsque la compression commence.

- UN bruni, paroi droite est créé là où le matériau est cisaillé.

- Lorsque la contrainte dépasse la résistance du matériau, elle se détache, formant un bavuremaintenant en bas.

Gestion des bavures dans les pièces embouties

Les bavures sont un résultat naturel de l'emboutissage, semblables aux lignes de joint du moulage par injection. Attendez-vous à des hauteurs de bavures allant jusqu'à 10% d'épaisseur de matériau. Ceux-ci peuvent être :

- Laissé tel quel pour les applications non cosmétiques.

- Émoussé ou supprimé par finition de masse ou par procédés secondaires si nécessaire.

5.0Tolérances dimensionnelles pour les trous et les éléments

Les jeux de poinçon et de matrice (généralement 8 à 10% d'épaisseur de matériau par côté) provoquent :

- Caractéristiques intérieures(par exemple, trous) coniques plus large en haut.

- Caractéristiques extérieures(par exemple, les onglets) coniques plus étroit en bas.

Les concepteurs doivent :

- Trous de dimension au diamètre le plus petit/cisaillé.

- Dimension extérieure des caractéristiques au partie la plus grande/cisaillée.

- Utiliser rasage opérations pour bords droits, si nécessaire, moyennant un coût supplémentaire.

Tolérances typiques par matériau

| Type de matériau | Tolérance de jauge commune | Capacité de tolérance au perçage |

|---|---|---|

| Acier doux | ±0,005″ | ±0,002″ |

| Acier inoxydable | ±0,003″ | ±0,0025″ |

| Aluminium | ±0,004″ | ±0,002″ |

| Alliages à haute résistance | ±0,006″ | ±0,003″ |

6.0Tolérances de localisation précise des trous

- perçage dans le même plan est extrêmement précis : ±.002″ entre les trous est courant.

- Si les trous sont à moins de 1,5 × l'épaisseur du matériau, ou sur différents avions, les tolérances doivent être assouplies pour tenir compte du retour élastique et des variations de courbure.

- Trous étroitement espacés peut nécessiter des opérations distinctes pour maintenir la précision.

| Type de matériau | Tolérance de jauge commune | Capacité de tolérance au perçage |

| Acier doux | ±0,005″ | ±0,002″ |

| Acier inoxydable | ±0,003″ | ±0,0025″ |

| Aluminium | ±0,004″ | ±0,002″ |

| Alliages à haute résistance | ±0,006″ | ±0,003″ |

7.0Directives de conception d'outillage pour l'emboutissage des métaux

L'outillage doit résister à des forces énormes :

- Un poinçon de 0,5″ dans de l’acier doux de 0,062″ nécessite 2,5 tonnes de pression, généralement délivrées par un presse d'emboutissage à grande vitesse.

- La production à 80 pièces par minute est rendue possible par un servomoteur d'alimentation système qui alimente en bande métallique une matrice progressive à grande vitesse.

Pour éviter la casse du poinçon :

- Concevez des trous ou des fentes avec un section minimale = épaisseur du matériau.

- Évitez les angles intérieurs pointus ou les sections trop fines.

8.0Pliage et formage dans les opérations de presse

Formage des métaux dans presses à emboutir est une opération linéaire et verticale. La formabilité du matériau dépend de sa alliage et revenu:

- Température plus basse = plus de ductilité, plus facile à former.

- Des tempéraments plus durs = plus de rebond, nécessitant flexion excessive

Règles de base pour la formation :

- coudes à 90° sont standard ; les formes plus complexes peuvent nécessiter des postes de découpe supplémentaires ou être transférées vers un cintreuse CNC pour les opérations de postformage.

- Le jambe formée devrait être ≥ 2,5 × épaisseur du matériau au-delà du rayon de courbure pour garantir l'intégrité structurelle et la répétabilité.

9.0Gestion des défauts de distorsion et de courbure

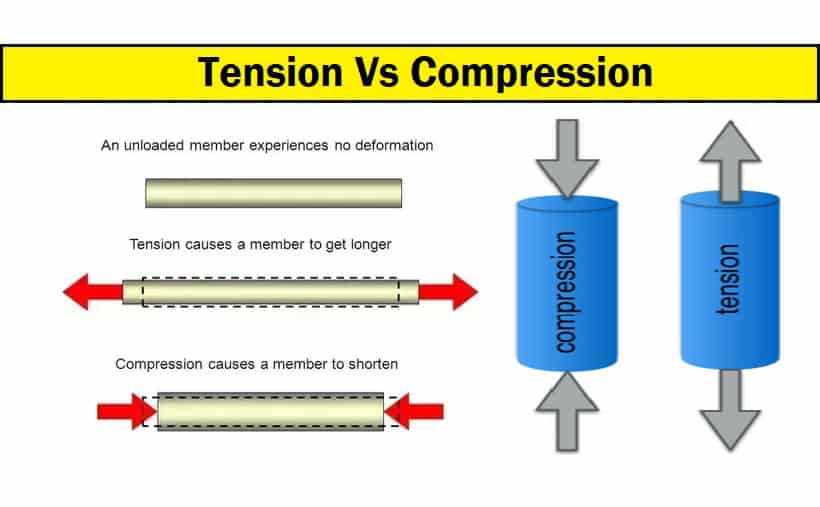

Lorsque le matériau se plie :

- Le la surface intérieure se comprime; le étirements de la surface extérieure.

- Cela peut provoquer amincissement des parois, renflé, ou coins pincés.

Pour gérer cela :

- Ajouter trous de décharge à la base des courbes qui se croisent (par exemple, dans les coins des boîtes).

- Contours vierges pour éviter les courbures dans les zones critiques.

- Ajoutez des notes, telles que « Les bombements ne sont pas autorisés dans cette zone », si besoin, sur dessins.

10.0Dimensionnement et tolérancement des éléments formés

Les virages introduisent plusieurs variables :

- Tolérance d'épaisseur du matériau

- Tolérance de pliage angulaire (±1° typique)

- Précision de l'outillage station à station

Directives de conception :

- Dimension de l'intérieur des coudes, pas du bord extérieur.

- Lorsque les éléments sont placés loin du virage, variation angulaire peut entraîner d'importants décalages dimensionnels. Ceci doit être pris en compte dans le tolérancement.

- Les formulaires complexes peuvent nécessiter opérations de qualification ou de dimensionnement pour maintenir l'exactitude.

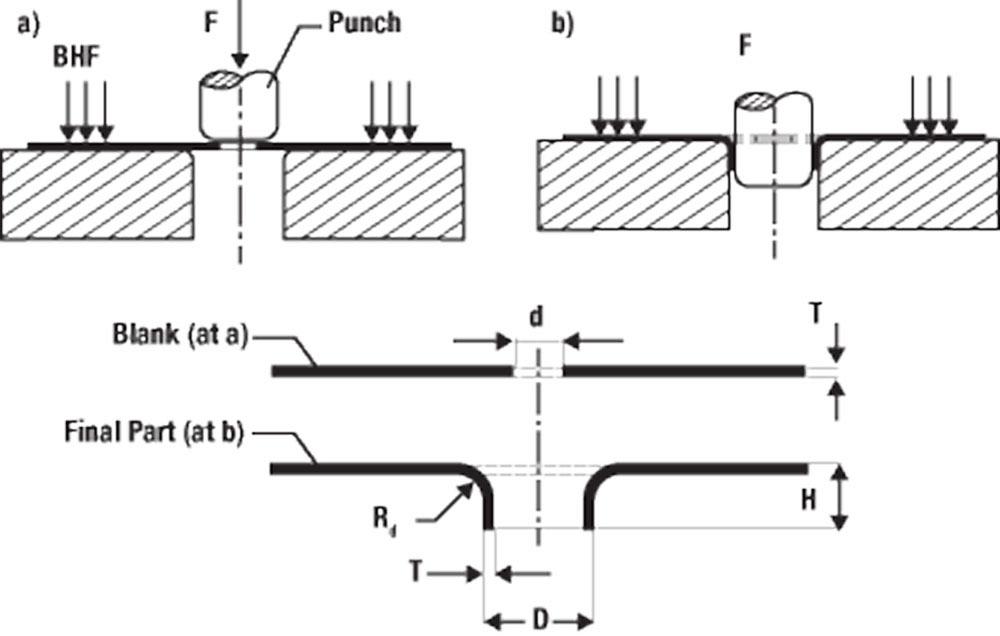

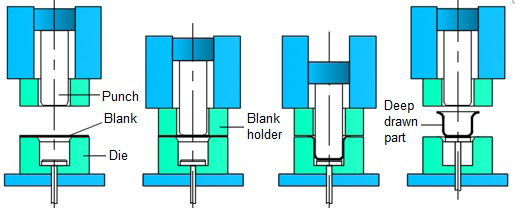

11.0Emboutissage profond : directives de conception et de processus

Qu'est-ce que le Deep Draw ?

L'emboutissage profond tire une ébauche plate sur une matrice arrondie et dans une cavité, formant ainsi un coque à fond fermé ou coupelle cylindriqueContrairement au formage par étirement, le matériau est tiré, non étiré.

Mécanique d'emboutissage profond

Le processus comporte deux étapes :

- Ventouses: Le poinçon entre en contact avec la pièce et étire le matériau, créant ainsi un ligne de choc(un amincissement visible autour du rayon inférieur).

- Dessin: Les murs matériels épaissir(jusqu'à +10% d'épaisseur d'origine) lorsqu'il s'écoule vers l'intérieur et vers le bas.

Implications de conception pour l'emboutissage profond

- Le le poinçon doit être conique, permettant le retrait de pièces.

- Les coquillages auront une conicité naturelle du bas (étroit) vers le haut (large).

- La direction du grain du matériau peut provoquer coquilles ovales. UN bride peut aider à maintenir la rondeur.

- Pincer garnitures Laissez un rayon intérieur partiel et une arête extérieure nette. Un usinage est nécessaire si une coupe à ras est essentielle.

Spécification des coques dessinées

Parce que l'épaisseur varie au cours du tirage :

Utilisez l’une des options suivantes :

- Épaisseur initiale du matériau

- Épaisseur minimale de la paroi

- Épaisseur maximale de la paroi

Dimension ID (diamètre intérieur) lors du référencement des dimensions du poinçon.

Dimension OD (diamètre extérieur) lors du référencement du produit final, en notant la tolérance de conicité.

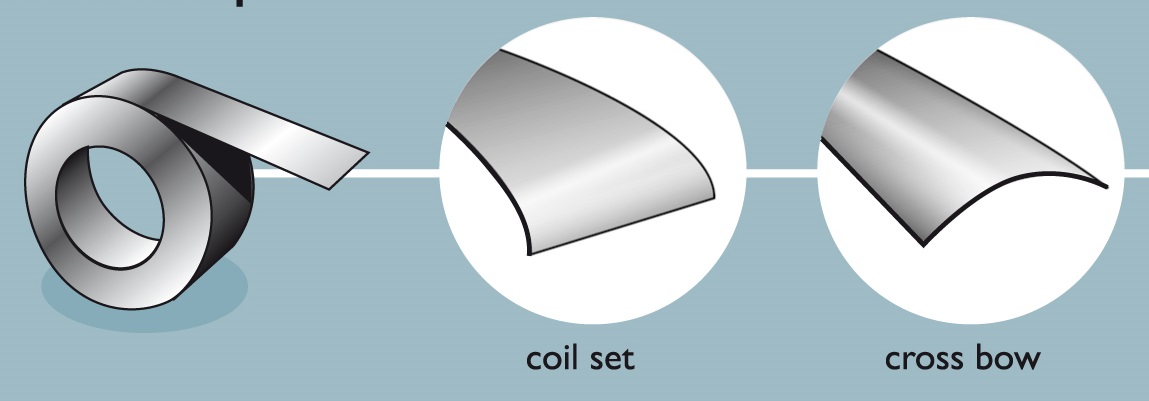

12.0Planéité des pièces embouties métalliques

Distorsion liée au matériau

L'alimentation en bande métallique par bobine pose deux problèmes principaux :

- Ensemble de bobines(courbé dans le sens de la longueur) : peut souvent être redressé à l'aide d'une machine de nivellement de précision ou d'un système d'aplatissement à rouleaux pour corriger la courbure longitudinale de la bobine.

- Arbalète(courbé sur la largeur) : beaucoup plus difficile à enlever et affecte souvent la planéité finale.

Distorsion induite par le processus

Les contraintes de découpage et de formage plient ou roulent les bords des matériaux, en particulier dans :

- Matériaux plus épais

- Alliages plus durs (par exemple, acier inoxydable, acier à haute résistance)

Pour minimiser la distorsion :

- Évitez de placer des perforations trop proches l'un de l'autre ou près des bords—laisser ≥1,5× épaisseur.

- Garder les trous ≥ 2× épaisseur loin des coudes ou des formes.

- Si ce n'est pas possible, agrandir la tolérance des trous pour tenir compte de la distorsion.

13.0Gestion de l'esthétique de surface des pièces embouties

Marques d'outils

En raison de forces élevées, les marques d'outils sont inévitables dans de nombreux cas :

- Formation d'essuyagelaisse des rayures sur les courbes extérieures.

- Dessin causes lignes de choc.

- Frappe et gaufrage laisser des traces de pression visibles.

Conception de matrice créative et surfaces d'outillage fines peut les minimiser, en particulier lorsque l'apparence cosmétique est importante.

14.0Manipulation et protection des surfaces

La plupart des estampes sont :

- manutentionné en vrac à travers les lignes de production.

- Fini en masse(culbutage, ébavurage, etc.).

- Emballé en vrac, souvent sans protection individuelle.

Pour les pièces sensibles :

- Définir cosmétique exigences sur le dessin.

- Considérer emballage individuel ou opérations de finition finale si l’intégrité de la surface est critique.

15.0Réflexions finales

En comprenant et en appliquant ces principes de conception d'emboutissage des métaux, vous pouvez améliorer considérablement la qualité des pièces, réduire les coûts de production et garantir une fabricabilité constante. Qu'il s'agisse de choisir le bon matériau, de tolérer un emboutissage profond ou de concevoir des caractéristiques de forme optimisée, la collaboration avec des ingénieurs et des fabricants d'outillage expérimentés vous garantira des résultats optimaux.

16.0Foire aux questions (FAQ) sur la conception d'emboutissage de métal

1. Quels matériaux sont les mieux adaptés à l’emboutissage des métaux ?

Les matériaux couramment utilisés pour l'emboutissage des métaux comprennent les aciers au carbone, les aciers inoxydables, l'aluminium, le cuivre et le laiton. Le meilleur choix dépend des exigences de votre application en matière de résistance, de formabilité, de conductivité, de résistance à la corrosion et de rentabilité.

2Comment minimiser les bavures dans les pièces métalliques embouties ?

Les bavures sont un sous-produit normal du découpage et du perçage. Pour minimiser leur hauteur :

- Utiliser un jeu optimal entre le poinçon et la matrice (~8–10% d'épaisseur de matériau par côté)

- Assurer le tranchant et l'entretien des outils

- Envisager des opérations d'ébavurage secondaire ou de culbutage pour des applications cosmétiques

3. Quelle est la tolérance typique à laquelle je peux m'attendre dans les pièces métalliques estampées ?

Les tolérances dimensionnelles standard pour les trous ou les bords peuvent souvent être maintenues à ± 0,002" dans les applications de haute précision. Cependant, ces tolérances peuvent être revues à la baisse en fonction des facteurs suivants :

- Épaisseur et tempérament du matériau

- Usure de l'outil et vitesse de course

- Localisation des caractéristiques (plans plats ou formés)

4. L’emboutissage des métaux peut-il réaliser des formes 3D complexes ?

Oui. Grâce à des matrices progressives et à un outillage composé, il est possible de réaliser des formes complexes, notamment des courbures, des décalages, des persiennes et des emboutissages peu profonds. Pour des formes plus profondes, emboutissage profond est utilisé, bien qu'il entraîne un épaississement et un rétrécissement de la paroi.

5. Comment le retour élastique du matériau affecte-t-il la précision du pliage ?

Le retour élastique est plus prononcé dans les matériaux durs et les courbures plus serrées. Pour compenser :

- Angles légèrement trop pliés

- Tenez compte de la direction du grain du matériau et de son tempérament

- Utiliser des outils de formage conçus pour contrer l'effet de retour élastique

6. Quel est l'espacement minimum requis entre les trous dans les pièces estampées ?

Pour éviter toute distorsion, les trous doivent être espacés d'au moins 1,5× épaisseur du matériau à part. Pour les trous près d'un virage, gardez-les 2× épaisseur du matériau à partir du rayon de courbure.

7. Pourquoi ma pièce estampée n’est-elle pas parfaitement plate ?

Des problèmes de planéité peuvent résulter de :

- Ensemble bobine et arbalète en bande brute

- Amincissement excessif du matériau à proximité des éléments percés

- Opérations de formage à proximité de bords non pris en charge

Des ajustements d’outillage ou des opérations d’aplatissement secondaires peuvent aider à atténuer ce problème.

8Les pièces estampées en métal peuvent-elles être de qualité cosmétique ?

Oui, mais les exigences esthétiques doivent être clairement définies sur le dessin. La conception de l'outillage, les méthodes de manutention et le post-traitement (comme le tonnelage ou l'emballage protecteur) peuvent tous être personnalisés pour répondre aux normes de qualité visuelle.

9. Quelle est la différence entre l’emboutissage profond et le formage par étirage ?

- Emboutissage profond attire le matériau dans une cavité, provoquant un épaississement des parois et un fond fermé.

- Formage par étirement étire la feuille sur une matrice, amincissant la paroi et généralement à fond ouvert.

L'emboutissage profond est idéal pour les formes de conteneurs fermés à haute résistance.

10. Comment puis-je réduire les coûts de conception d'emboutissage de métal ?

- Utilisez des jauges standard et des alliages courants.

- Évitez les tolérances trop serrées, sauf si cela est nécessaire.

- Caractéristiques de conception tenant compte de la fabricabilité (par exemple, espacement, rayons, longueurs de jambe)

- Consultez une maison d'emboutissage dès le début de la phase de conception.

Références

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/