Cet article de blog présente la terminologie de base utilisée en emboutissage des métaux et explique les fonctions essentielles de ces opérations. Nous explorerons également les types d'outils courants, comparerons les différents modèles de dévêtisseurs et examinerons de plus près les principaux procédés d'emboutissage utilisés en fabrication.

1.0Matrices d'emboutissage des métaux : types simples, composés et progressifs

La perforation est généralement l'opération la plus grave réalisée dans une matrice, car poinçonneuse La presse applique des forces allant de quelques tonnes à plus de 1 000 tonnes. Un alignement correct est essentiel. Bien que le système de matrices contribue à l'alignement pendant le fonctionnement, il ne peut pas compenser un mauvais alignement.

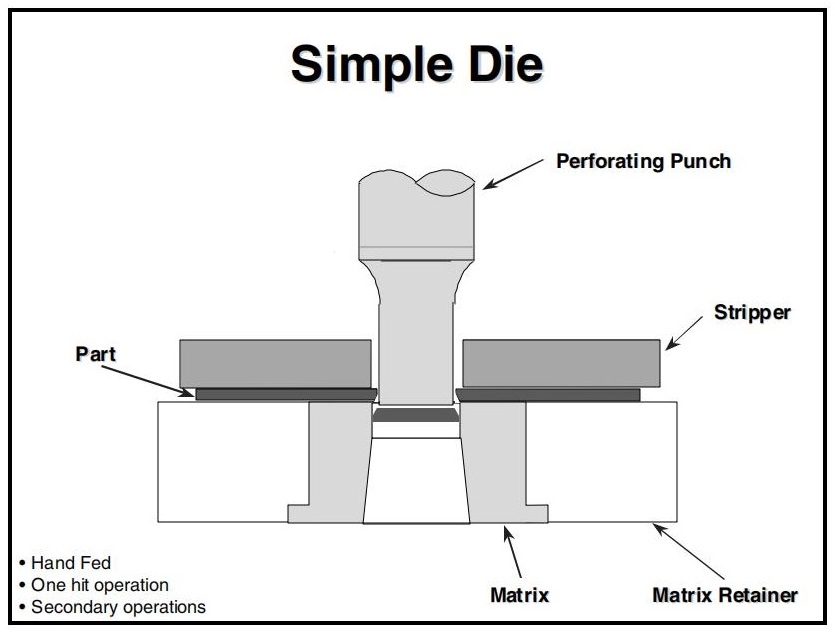

1.1Dé simple

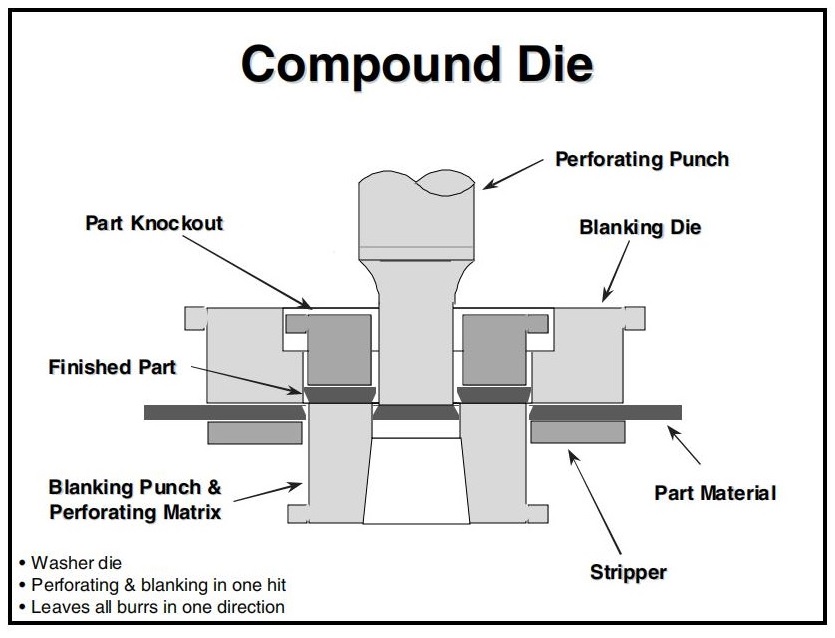

1.2matrice composée

Un outil composé découpe et perfore une pièce simultanément au même poste. Généralement, les trous sont perforés vers le bas tandis que la pièce est découpée vers le haut, permettant aux particules de passer à travers l'outil. Comme la pièce reste dans l'outil, une méthode de retrait est nécessaire.

Les matrices composées sont généralement à frappe unique, mais elles peuvent fonctionner en continu avec un alimentateur si le retrait des pièces est correctement géré. Utilisation d'un outil inclinable à dos ouvert (OBI) presse en position inclinée avec soufflage d'air facilite le retrait des pièces.

Avantages des matrices composées :

- Nécessite un espace de presse minimal

- Toutes les bavures sont orientées dans une seule direction

- Excellente précision entre les trous et les bords de coupe

- Plus économique à construire que les matrices progressives

Inconvénients :

- L'espace interne limité rend les composants de la matrice minces et fragiles

- La charge concentrée et les chocs augmentent le risque de défaillance de l'outillage (endommagement du poinçon et de la matrice)

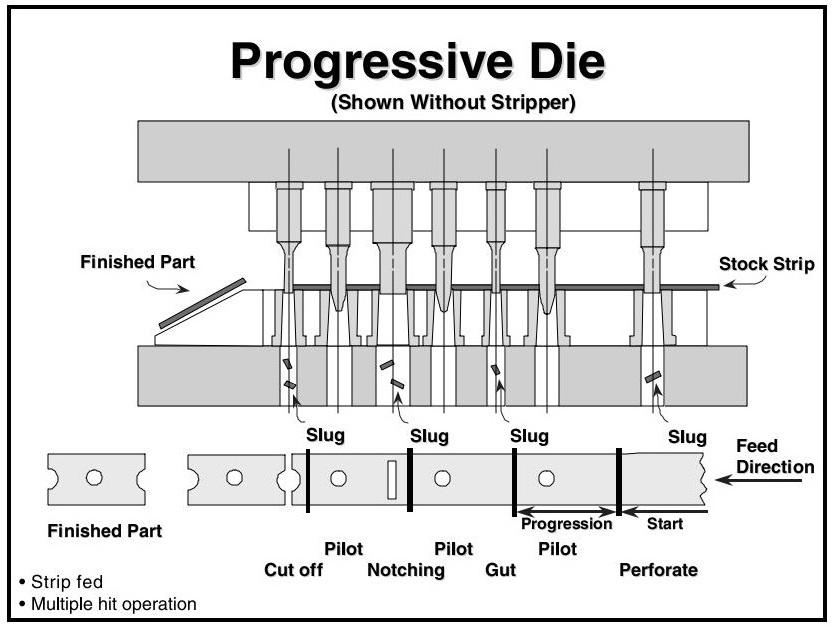

1.3matrice progressive

Les matrices progressives constituent une méthode efficace pour transformer des bobines brutes en pièces finies avec un minimum de manipulation. À mesure que la matière passe dans la matrice, elle est formée progressivement jusqu'à obtenir le produit final. Les matrices progressives fonctionnent généralement de droite à gauche, faisant avancer la bande d'un cran.

Progression par cycle de presse. Les premières stations perforent généralement des avant-trous pour garantir un alignement correct lors des étapes ultérieures.

Il existe de nombreuses variantes de conceptions de matrices progressives ; celle présentée ici illustre les opérations et la terminologie courantes.

2.0 Décapants pour emboutissage de métaux : types fixes, en uréthane et à ressort

Il est essentiel de dénuder la pièce de la pointe du poinçon après la perforation. Les types de dénudeurs les plus courants sont :

- Fixé

- Uréthane

- Printemps

La force de dénudage dépend du type de matériau, de son épaisseur et du jeu entre le poinçon et la matrice. Elle varie de presque zéro à 25% de la force de perforation. La plupart des applications ne nécessitent pas plus de 10%.

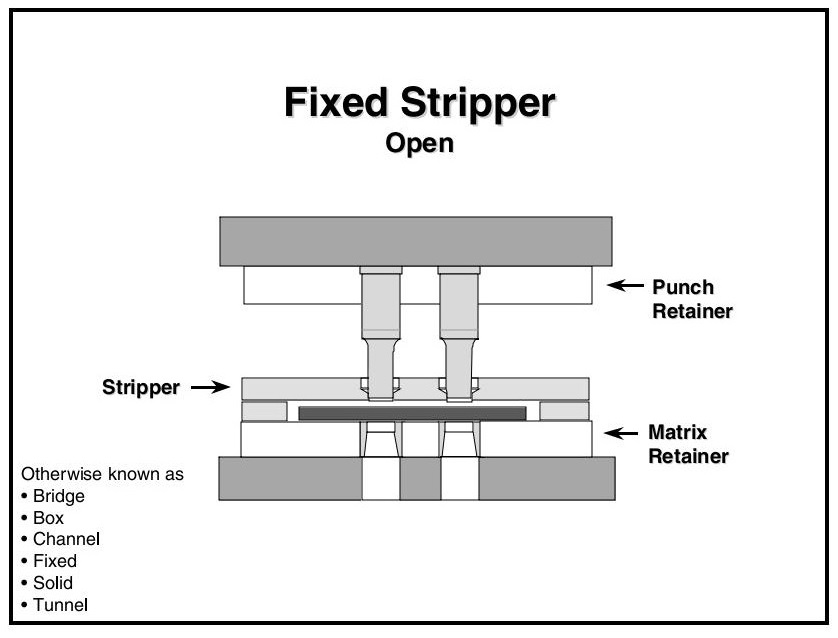

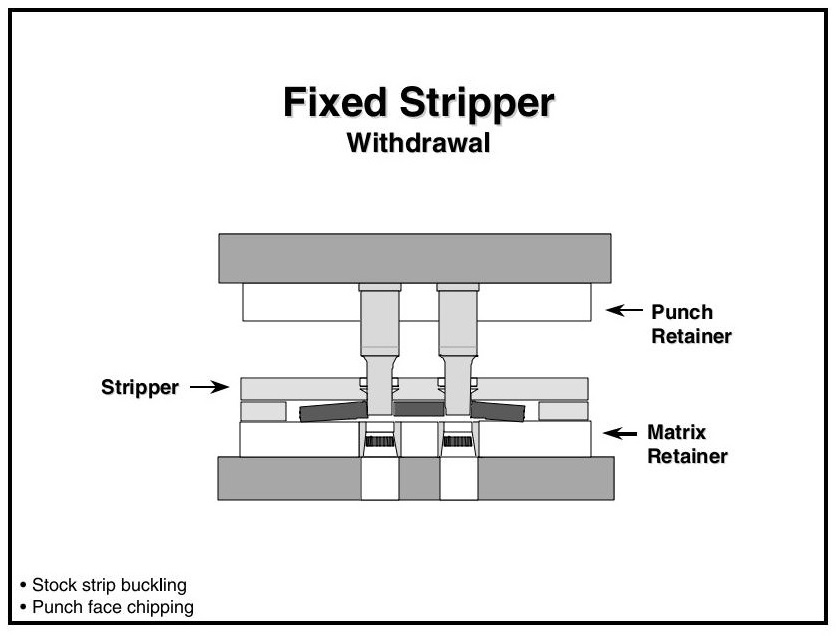

2.1Décapant fixe

Également connu sous le nom de :

- Boîte

- Canal

- Solide

- Pont

- Positif

- Tunnel

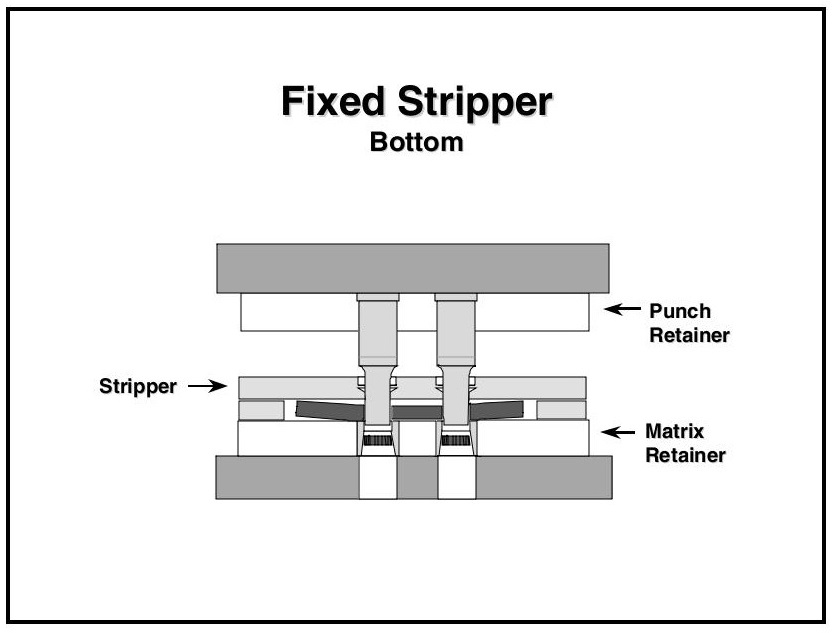

Un dévêtisseur fixe est une plaque d'acier munie d'une fente de dégagement, montée en position fixe sur le support de matrice. Il comporte des trous permettant le passage des poinçons sans interférence. Lorsque la matrice s'ouvre, le dévêtisseur maintient le matériau en place et le retire des poinçons.

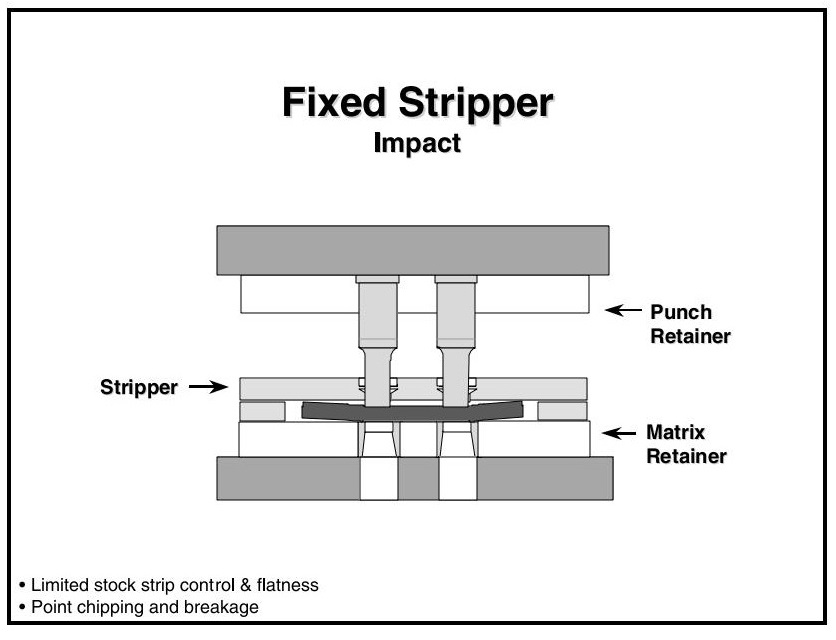

Inconvénients des décapants fixes :

- Ne tenez pas la bande de stock à plat

- Ne peut pas absorber les chocs brusques

- Cela entraîne une mauvaise planéité des pièces et une défaillance prématurée du poinçon.

- Le jeu commun est de 1,5 fois l’épaisseur du matériau (généralement 1/16″–1/8″)

- La déformation du matériau sous la pointe du poinçon peut entraîner :

- Écaillage par poinçonnage

- Mouvement latéral de la pièce et du poinçon

- Mauvaise qualité des pièces

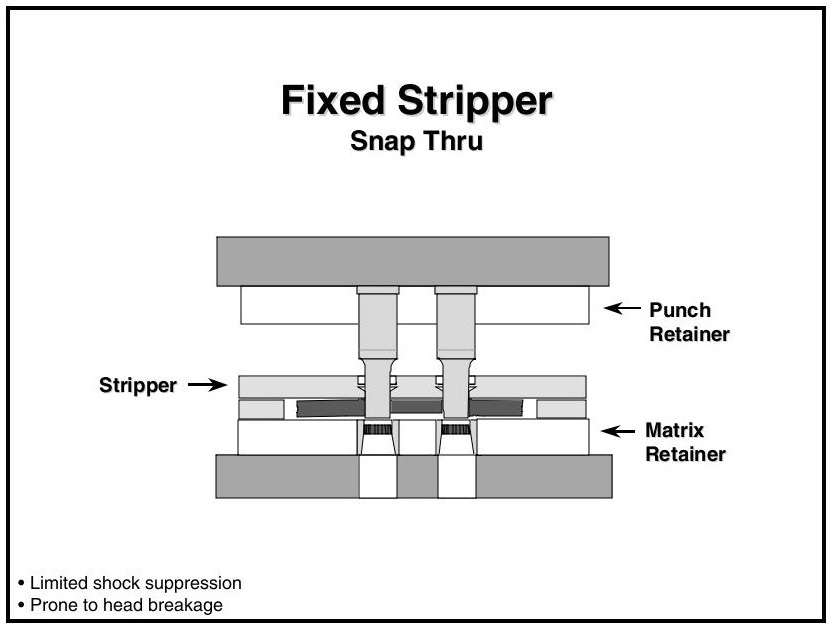

Le décrochage brusque provoque un déchargement brutal, créant un choc susceptible de briser les têtes de poinçonnage. Le flambage du matériau pendant le cycle coince la pièce aux extrémités du poinçon, augmentant la force de démoulage et risquant d'endommager la face du poinçon.

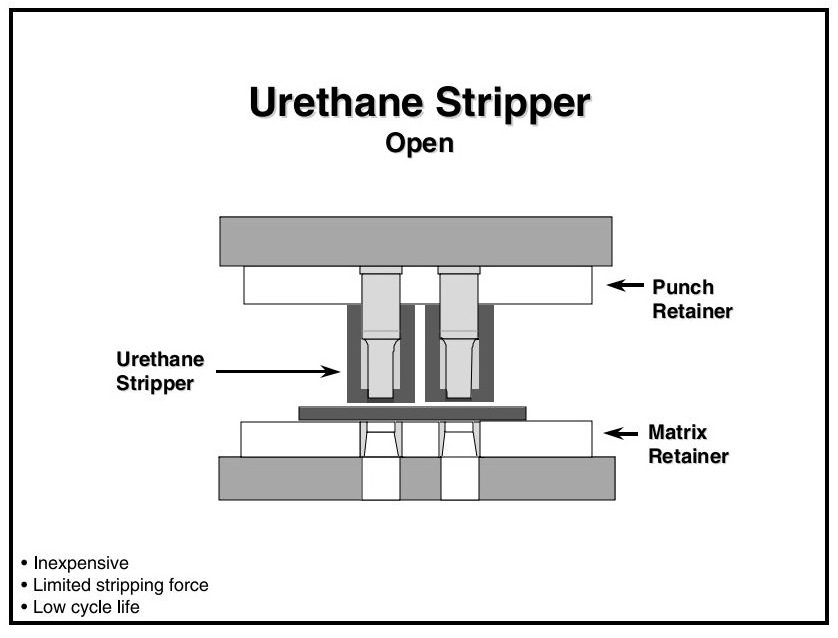

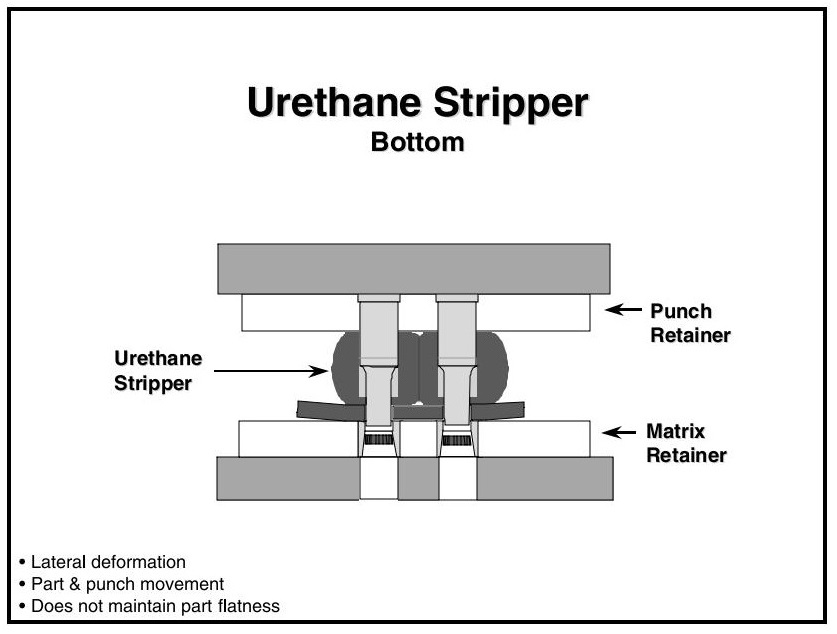

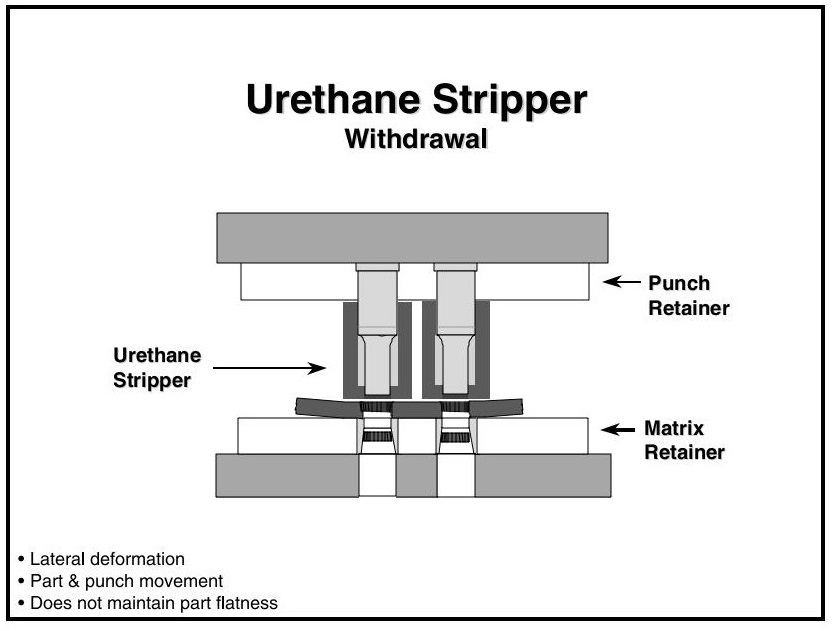

2.2Décapant uréthane

Les décapants en uréthane sont économiques et simples. Ils s'insèrent par pression sur les poinçons pour les empêcher de tomber dans la matrice.

Précautions :

- L'uréthane se fatigue avec le temps et peut se desserrer

- Peut tomber dans la matrice et causer des dommages

- Les têtes moulées améliorent la rétention et la durabilité

Considérations relatives aux performances :

- L'uréthane se déforme plutôt qu'il ne se comprime. S'il n'y a pas assez d'espace pour le déplacement du volume, les composants de l'outillage risquent d'être déplacés ou endommagés.

- Impossible de maintenir la bande à plat

- Peut provoquer un piégeage d'air autour des points de perforation, ce qui entraîne un arrachement de limaces

- Un mouvement latéral lors de la déformation peut entraîner des problèmes d'alignement. Lors de la rétraction, l'uréthane reprend sa forme et décape la pièce, mais peut la déformer.

- Certains décapants en uréthane sont équipés de rondelles en acier pour réduire la déformation. Cependant, cela peut être dangereux avec les poinçons profilés ou avec une précharge élevée, car le contact avec la rondelle peut entraîner une défaillance du poinçon.

Conception recommandée : Un uréthane à double grade (dureté élevée pour la face et dureté moyenne pour le corps) offre le meilleur équilibre entre planéité et durabilité.

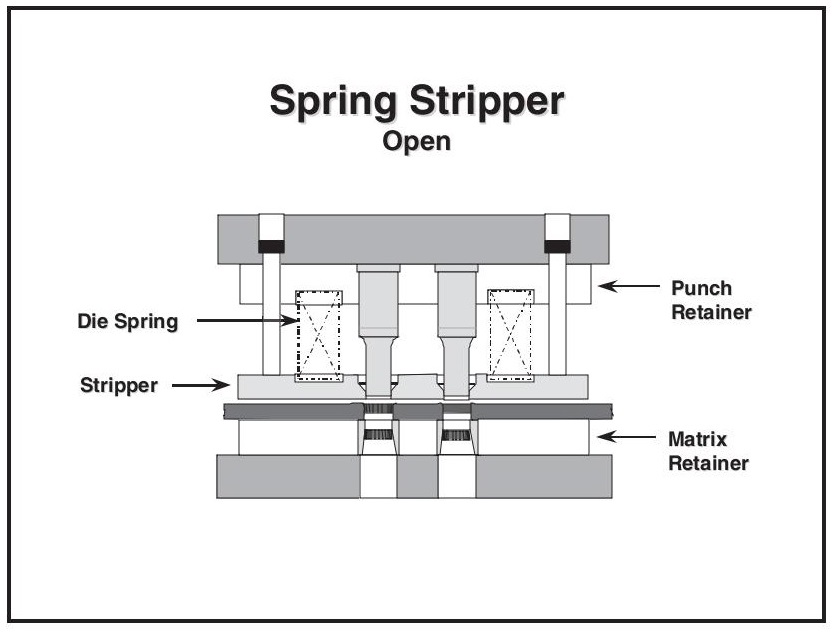

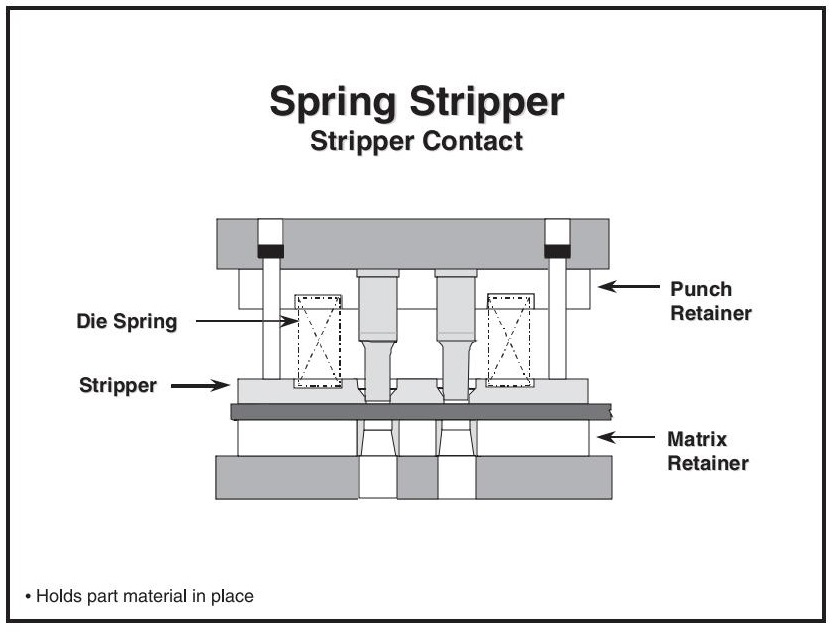

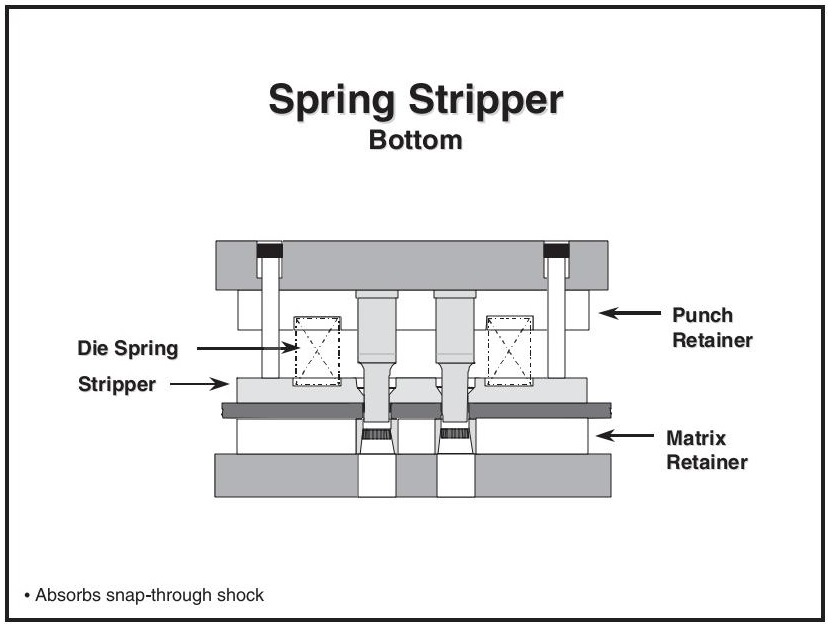

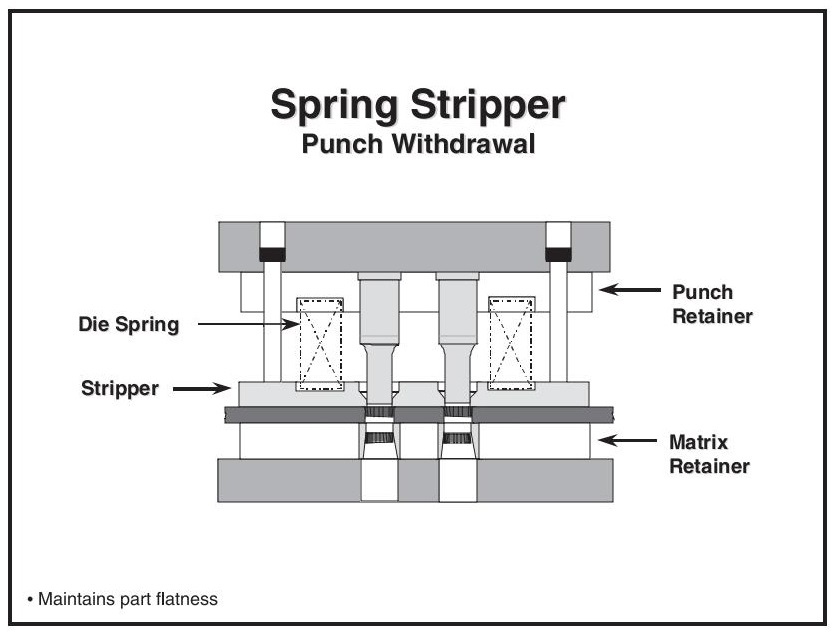

2.3Décapant à ressort

Les décapeuses à ressort offrent des performances supérieures. Elles :

- Maintenez la bande ou la pièce de stock à plat pendant la perforation

- Évitez de soulever ou de suspendre des coups de poing

- Permet une surveillance visuelle des performances de la matrice après chaque course

- Absorbe les chocs de rupture et élimine les chocs de retrait, prolongeant ainsi la durée de vie de l'outil et de la presse.

Ils pendent sous les pointes du poinçon et sont parmi les premiers composants à entrer en contact avec la pièce, la maintenant fixe tout au long du cycle.

Une pression continue pendant la course de travail améliore :

- Fiabilité des outils

- Qualité des pièces

- Longévité de la presse

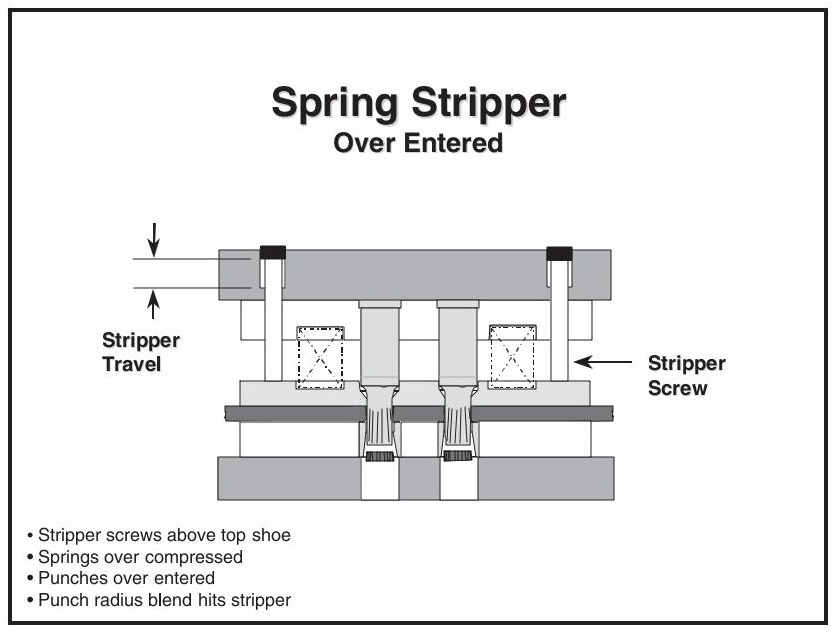

Important: Une entrée excessive (fermeture de la matrice en dessous de la hauteur de fermeture recommandée) peut provoquer :

- Dénudeur de vis pour casser ou plier

- Surcompression du ressort

- Interférence du décapant avec les rayons du poinçon

- Usure par grippage et poinçonnage

3.0Techniques d'emboutissage et de poinçonnage des métaux : perforation, pilotage, laçage et plus encore

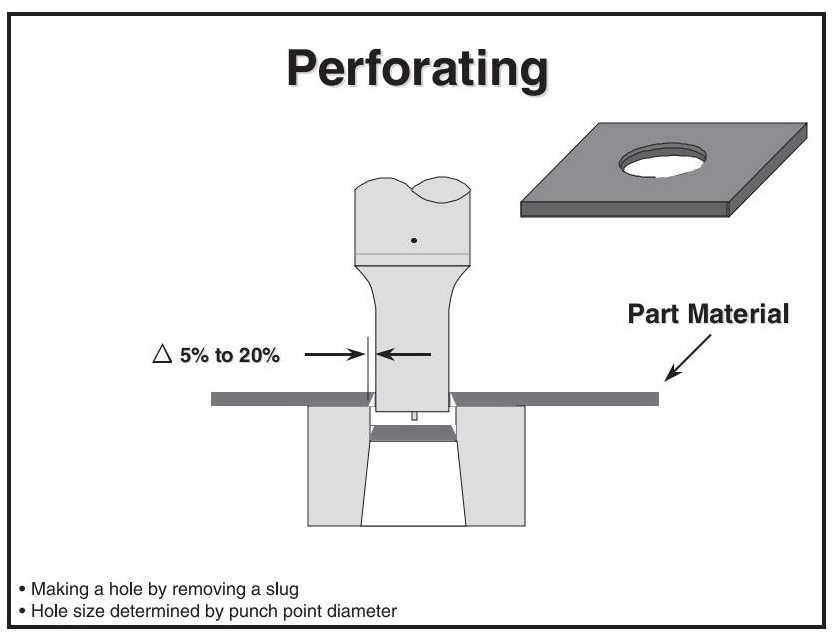

3.1Perforateur

La perforation crée un trou en perforant une pièce. Le poinçon cisaille la pièce et la pousse à travers une ouverture (matrice) légèrement plus grande que la pointe du poinçon. Un jeu constant autour du poinçon garantit des résultats précis.

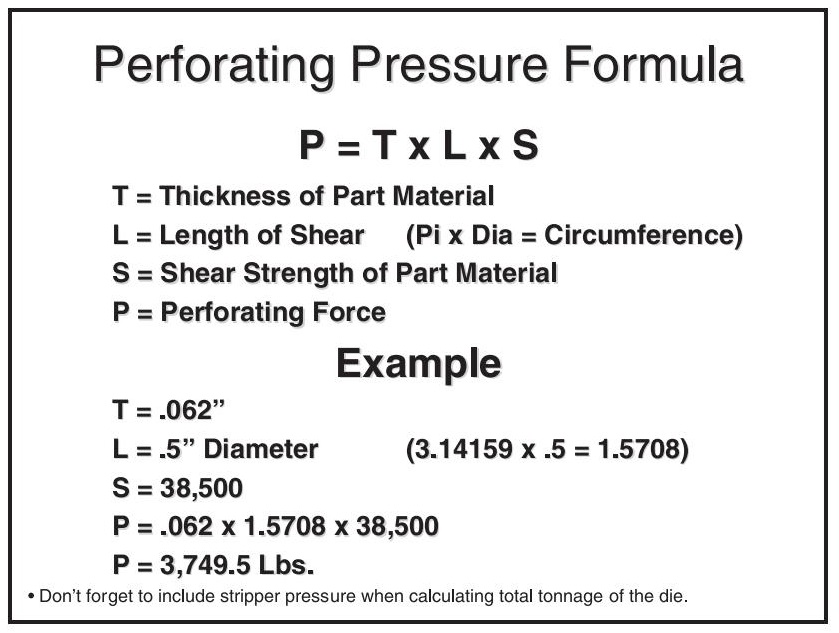

Exigences de tonnage :

Multipliez l'épaisseur du matériau × la longueur de coupe (ou le périmètre du trou) × la résistance au cisaillement du matériau

Pour les trous ronds :

Périmètre = π × Diamètre

Résistances typiques au cisaillement des matériaux :

- Aluminium : ~50% de résistance à la traction

- Acier laminé à froid : ~80% de résistance à la traction

- Acier inoxydable : ~90% de résistance à la traction

Strip-teaseuse Pression

La pression du décapeur doit être incluse lors du calcul du tonnage de la matrice.

- Minimum = 8% de force de perforation

- Certains fabricants d'outillage exigent jusqu'à 25%

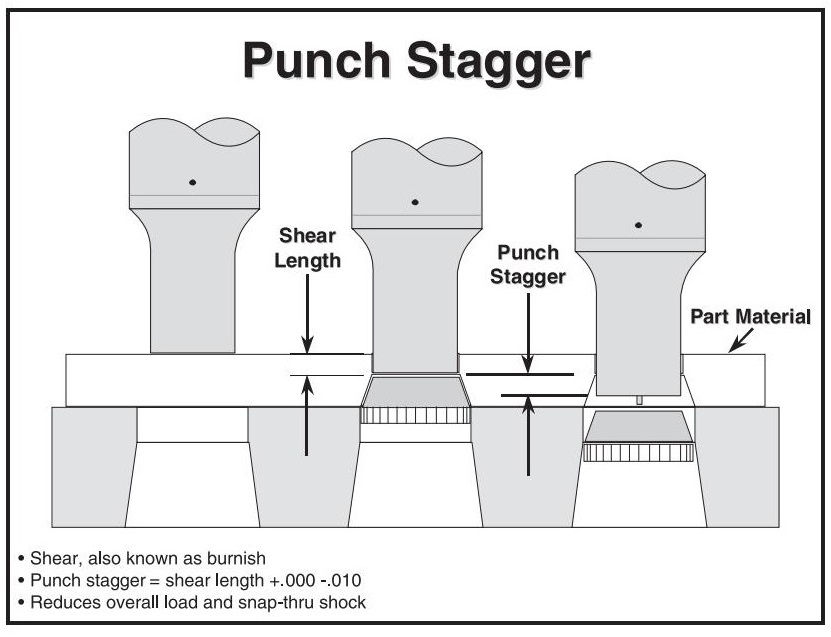

3.2Coup de poing stupéfiant

Décalez les longueurs de poinçonnage pour réduire l'impact et le choc de rupture. Divisez les poinçonnages en 2 ou 3 groupes :

- Chaque groupe réduit le choc de moitié ou d'un tiers

- Quantité d'échelonnement typique = épaisseur du stock

Meilleure approche : utiliser la longueur brunie

- Un décalage égal ou légèrement inférieur à la longueur de polissage réduit considérablement l'impact et le choc de rupture.

- Le groupe de poinçons suivant entre en contact avec le matériau avant que le premier groupe ne le traverse

- L'énergie de rupture du premier groupe assiste le second

Ceci est particulièrement critique pour l’emboutissage à grande vitesse :

- Réduit l'entrée du poinçon

- Minimise l'usure et l'arrachement des limaces

- Augmente le temps d'alimentation

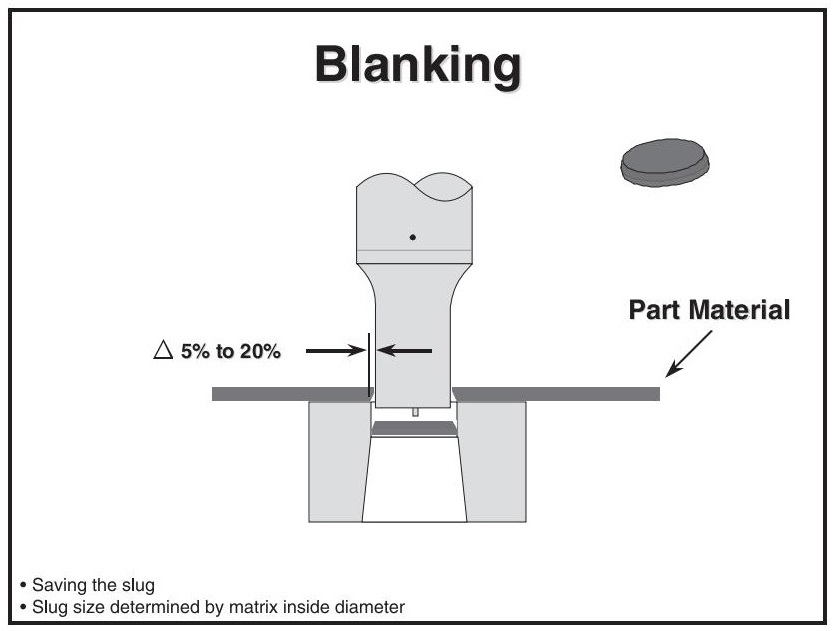

3.3masquage

- Le découpage permet de découper le profil extérieur complet d'une pièce en une seule opération.

- Similaire à la perforation, mais la limace devient le produit fini

- La direction de la bavure est opposée à celle des trous/encoches internes (sauf en cas de découpage vers le haut dans une matrice composée)

- Le calcul du tonnage est le même que pour la perforation

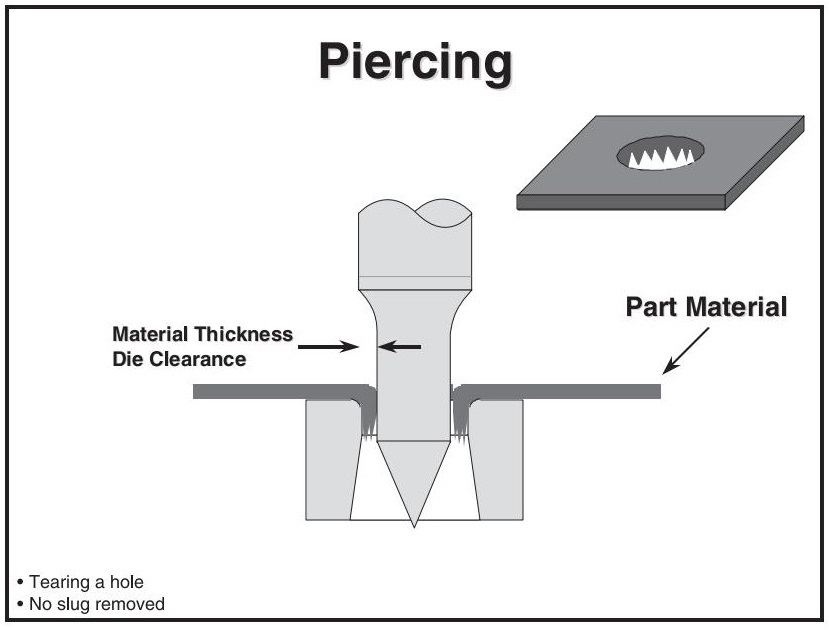

3.4Perçant

- Le perçage crée des trous sans retirer les limaces

- Le poinçon déchire le matériau, formant un bord irrégulier

- D'apparence similaire aux trous d'une râpe à nourriture

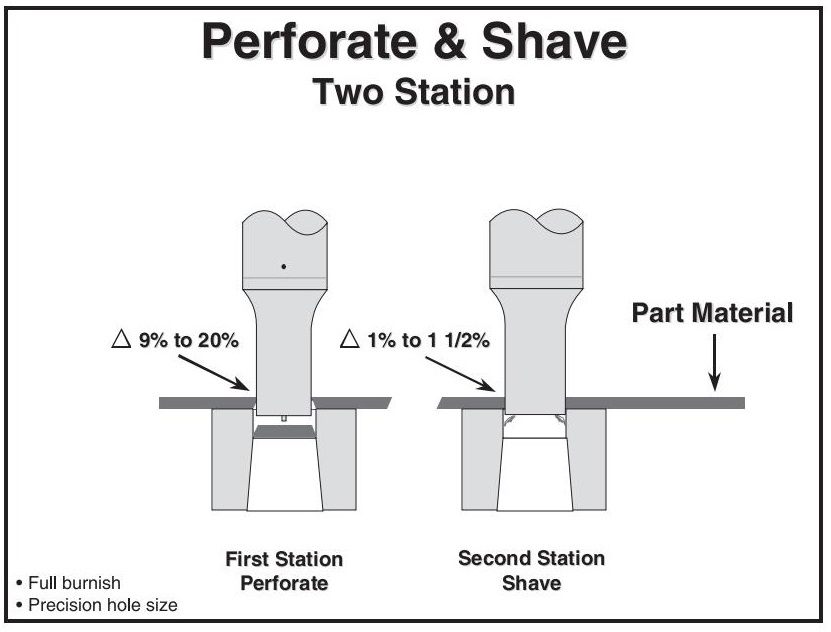

3.5Perforer et raser

Le rasage crée une zone de cisaillement élevée dans un trou. Il utilise deux postes :

- Première station : Perforation standard avec jeu optimisé pour la durée de vie de l'outil et écrouissage réduit

- Deuxième station : découpe un trou à la taille finale en utilisant un jeu serré

- Jeu par côté : 1–1,5% d'épaisseur du matériau (2–3% au total)

- Trop de jeu = cisaillement du trou et nouvelle rupture

Dimensionnement des outils :

- Poinçon de rasage = taille finale du trou

- Matrice de rasage = 2–3% plus grande que le poinçon

- Poinçon perforant = plus petit que le poinçon de rasage, jeu maximisé sans bavure excessive

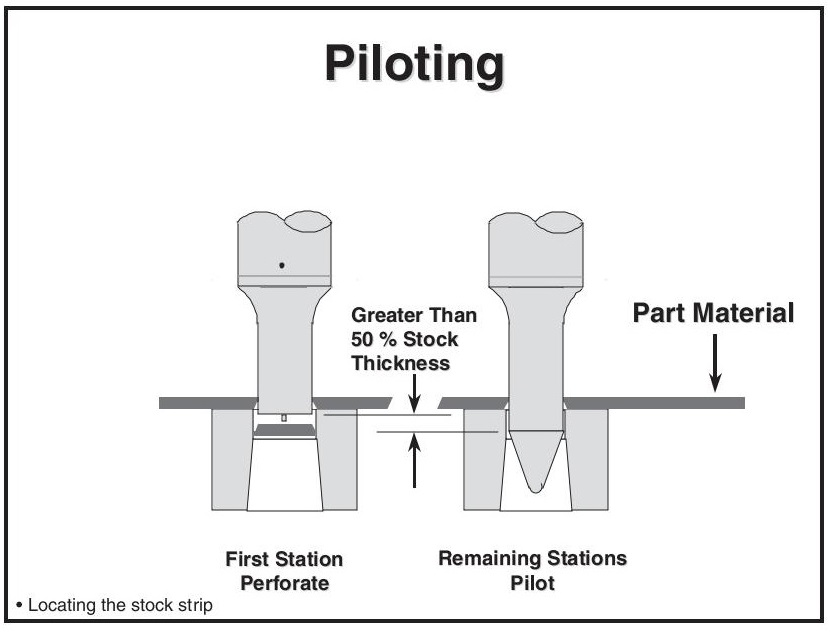

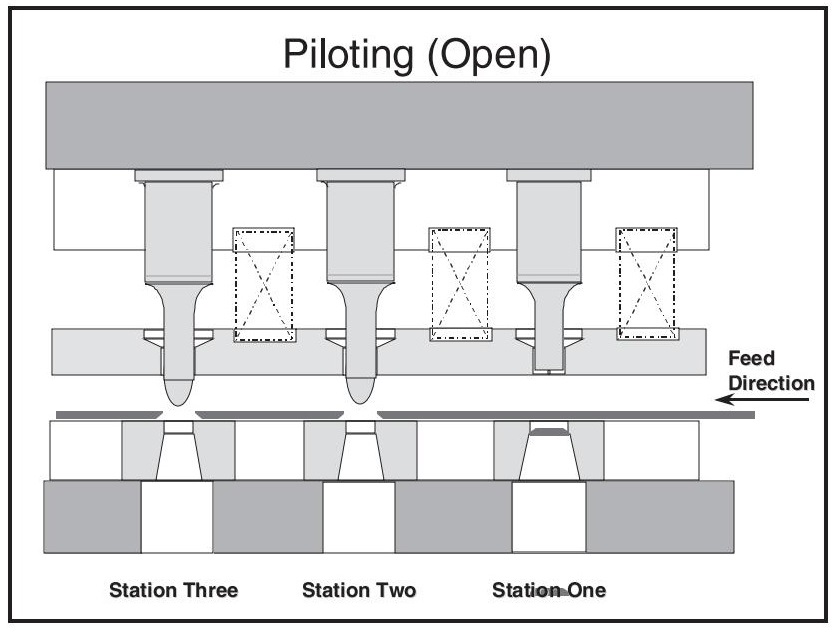

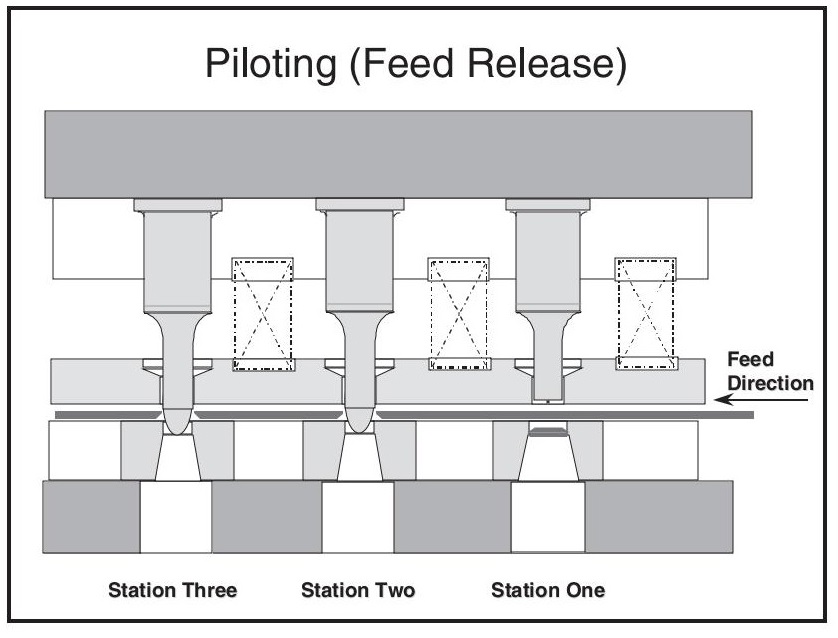

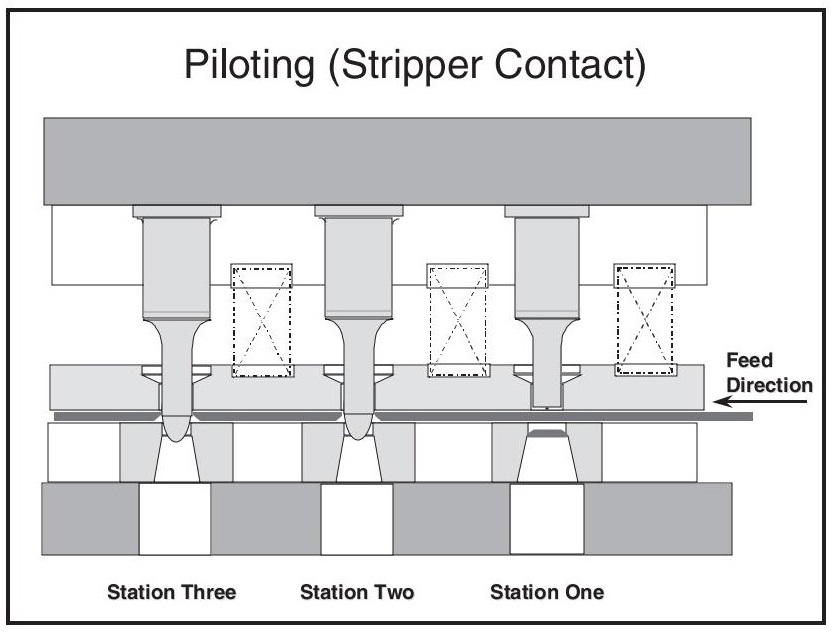

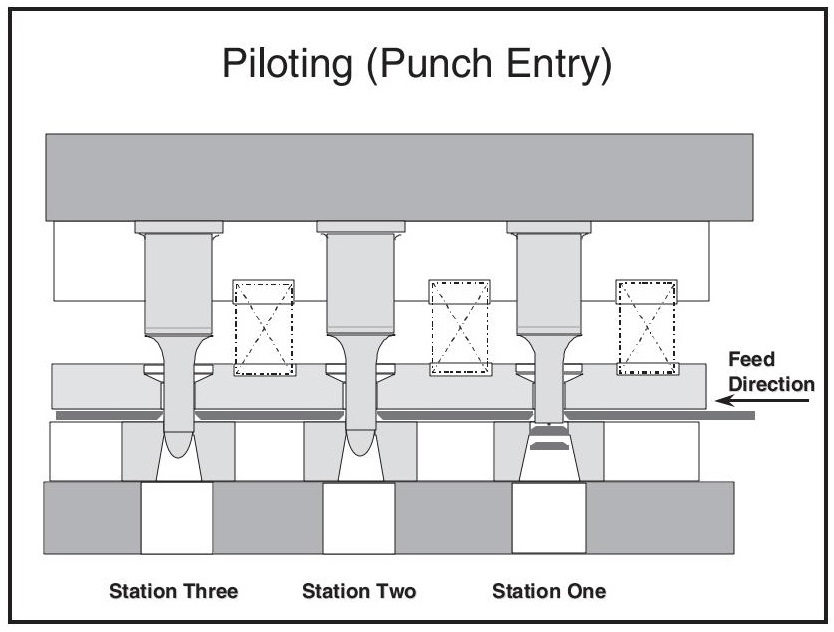

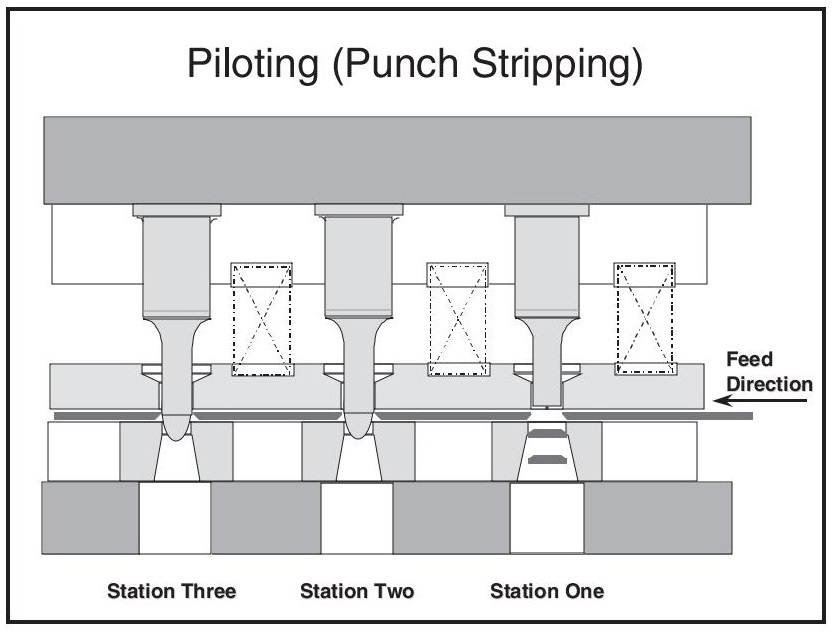

3.6Pilotage

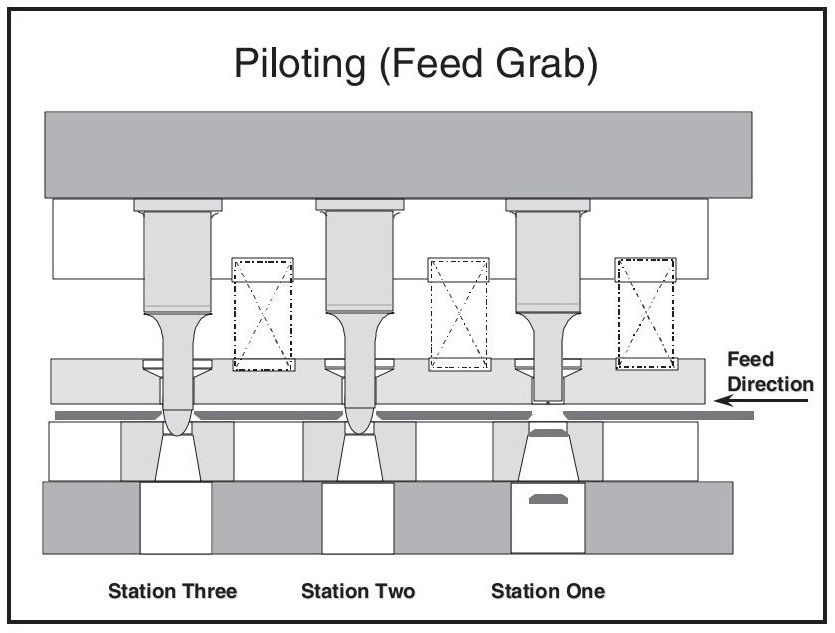

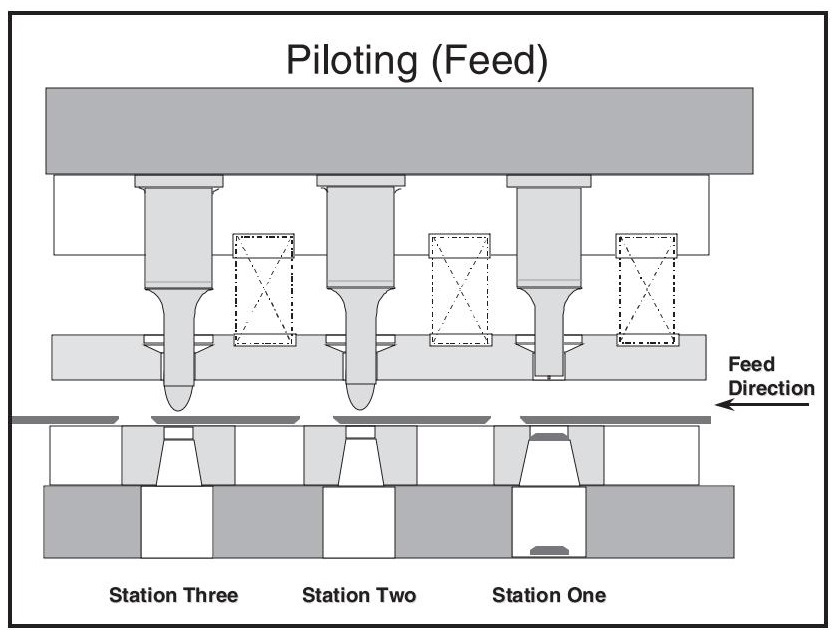

Les pilotes sont essentiels pour positionner avec précision la bande ou la pièce dans l'outil d'emboutissage. Ils assurent un alignement correct avant chaque opération.

Fonction et timing :

- Les pilotes s'engagent dans des trous préexistants dans la bande ou la pièce avant que le décapant n'entre en contact

- Une fois que le nez du pilote commence à entrer, le chargeur libère le matériau, permettant au pilote de tirer le stock dans la bonne position.

- Le décapant serre ensuite le matériau, le verrouillant en place

- Les poinçons perforants doivent être les derniers composants à entrer en contact avec le matériau, après le pilote et le décapant

Conception du pilote :

Les pilotes ont généralement des nez arrondis ou effilés pour guider l'entrée sans déformer le matériau

Le diamètre de la pointe pilote est généralement inférieur de 0,001" au diamètre du poinçon utilisé pour créer le trou de positionnement afin d'éviter tout blocage lors de l'entrée.

Longueur de travail :

Dans la plupart des applications de matrices simples, les longueurs de travail pilotes sont de 0,080" à 0,125" plus longues que celles des poinçons de perforation.

Entrée et dégagement des matrices :

Les concepteurs diffèrent sur la stratégie de liquidation :

- Un espace restreint (≤ 0,0005″) sous la pièce offre un support latéral et un emplacement précis, idéal pour le formage ou les matériaux épais

- Inconvénient : En cas de mauvaise alimentation, un jeu trop important peut entraîner une force de dénudage excessive, un grippage ou même l'arrachement du pilote, en particulier dans les pilotes à verrouillage à billes.

- Épaisseur du matériau par côté : permet au matériau de s'extraire vers le bas sans saisir le pilote

- Inconvénient : le retour élastique peut augmenter la force de dénudage après l'extrusion

Recommandé si les erreurs d’alimentation sont fréquentes : Utilisez un jeu de perforation standard pour équilibrer le support et la libération

Considérations relatives au décapage :

- Étant donné que les pilotes s'étendent au-delà du décapant entièrement déployé, ils peuvent gêner le décapage des pièces

- Pour réduire ce risque, les pilotes ne doivent pas dépasser de plus de 1/3 à 1/2 de l'épaisseur du matériau au-delà du décapant.

Séquence d'alimentation :

- Le pilote entre dans le trou de localisation

- Le chargeur libère le matériau

- Le pilote aligne la pièce

- Le décapant serre la pièce en place

- Les poinçons engagent le matériau

- Une fois le pilote complètement retiré, le chargeur fait avancer le matériau jusqu'à la station suivante.

- Le cycle se répète

Conseil de pro : Veillez à toujours programmer l'alimentation pour qu'elle engage la bande avant que le décolleur ne se soulève du matériau. Cela garantit une progression fluide et réduit les risques de mauvais entraînement ou de décalage des pièces.

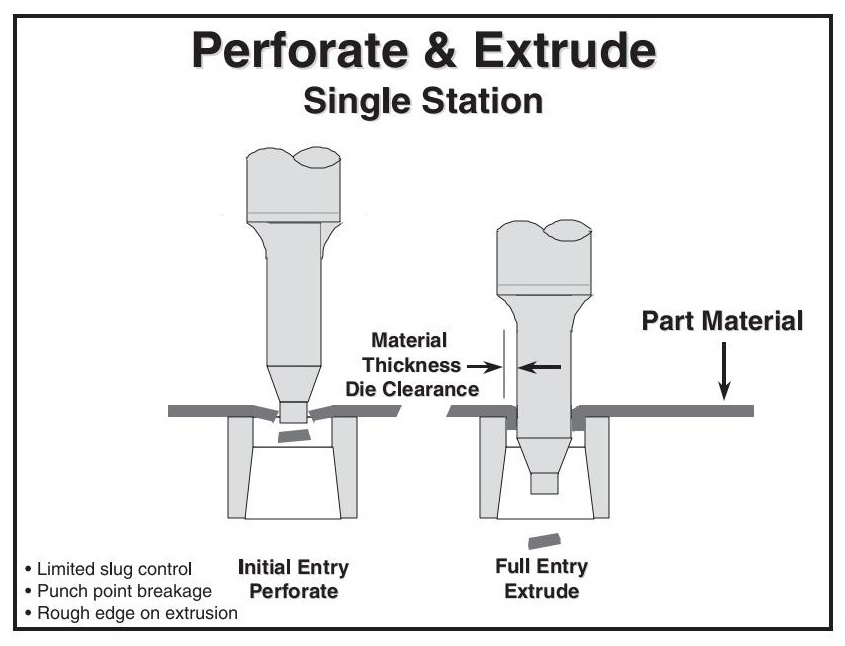

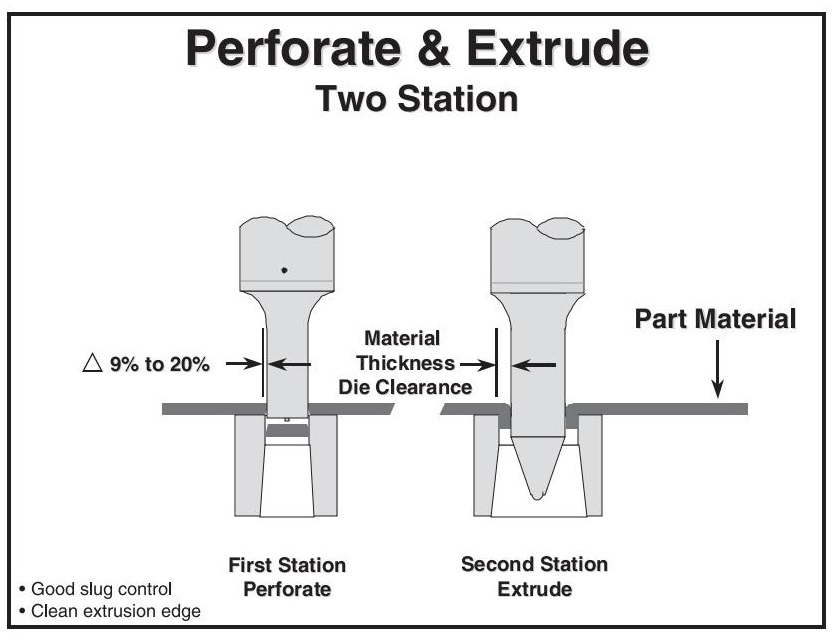

3.7Perforer et extruder

Station unique (non recommandé) :

- Bord d'extrusion rugueux

- Casse du nez par poinçon

- Chute ou blocage des limaces

Deux stations (recommandé) :

- 1ère station : Perfore

- 2ème station : Extrude

Avantages :

- Bord d'extrusion propre

- Bon contrôle des limaces

- Meilleure fiabilité des outils

Remarque : Les pilotes standards peuvent servir de poinçons d'extrusion. Pour une performance optimale, poncez-les et polissez-les.

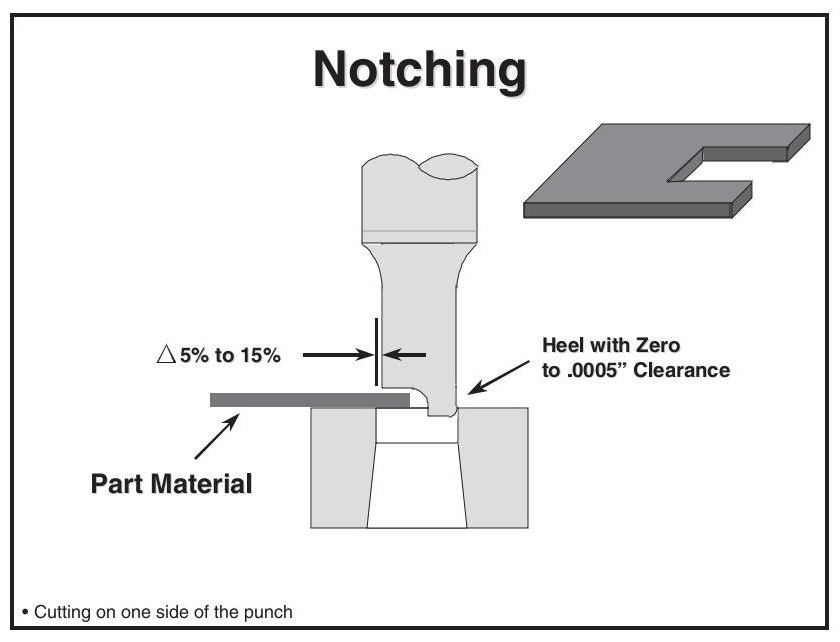

3.8Entaille

L'encoche supprime une partie d'un trou sur le bord d'une pièce.

- La coupe se produit uniquement sur un côté du poinçon

- Provoque une déviation latérale → nécessite un talon opposé au tranchant

- Le talon doit d'abord engager la matrice

- Le petit rayon du talon évite les dommages à la matrice

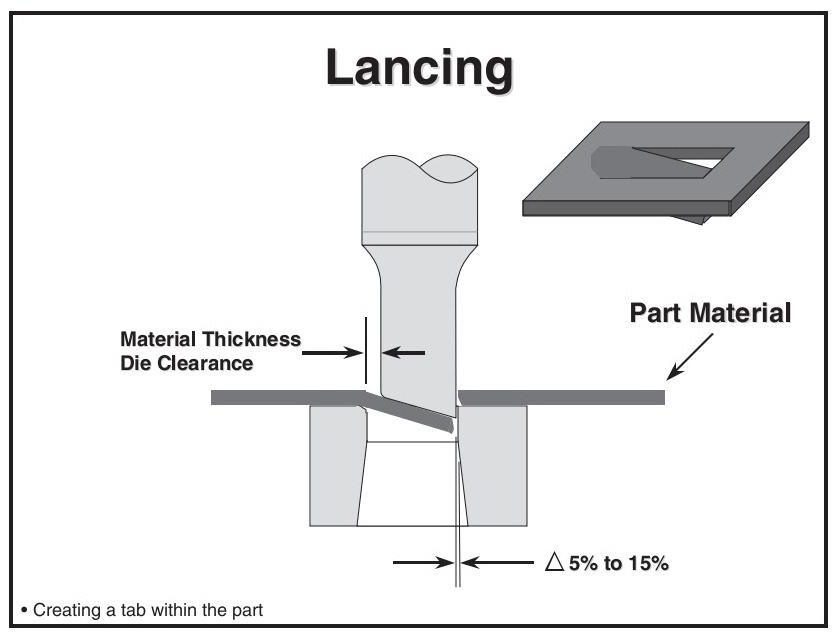

3.9Lancer

Le perçage forme une languette à l'intérieur de la pièce, sans retirer de bouchon.

- Comprend généralement un seul angle de cisaillement

- Le jeu normal est utilisé pour les bords coupés

- Le bord connecté est courbé sur la matrice

- Jeu sous le rayon de courbure = épaisseur du matériau

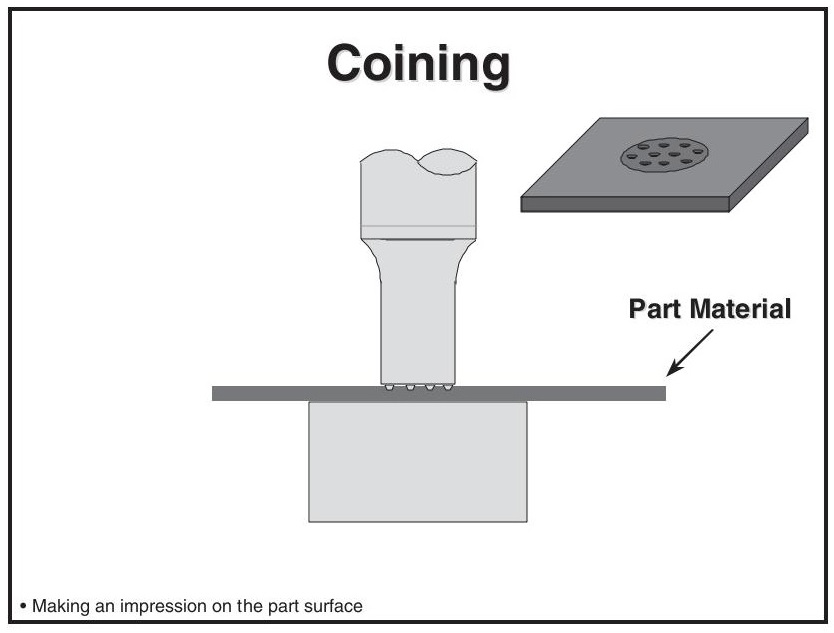

3.10frappe de monnaie

Le matriçage crée une impression sur la surface de la pièce, sur une ou deux faces.

Souvent utilisé pour :

- Zones locales minces

- Déplacer le matériau (aucune masse n'est retirée)

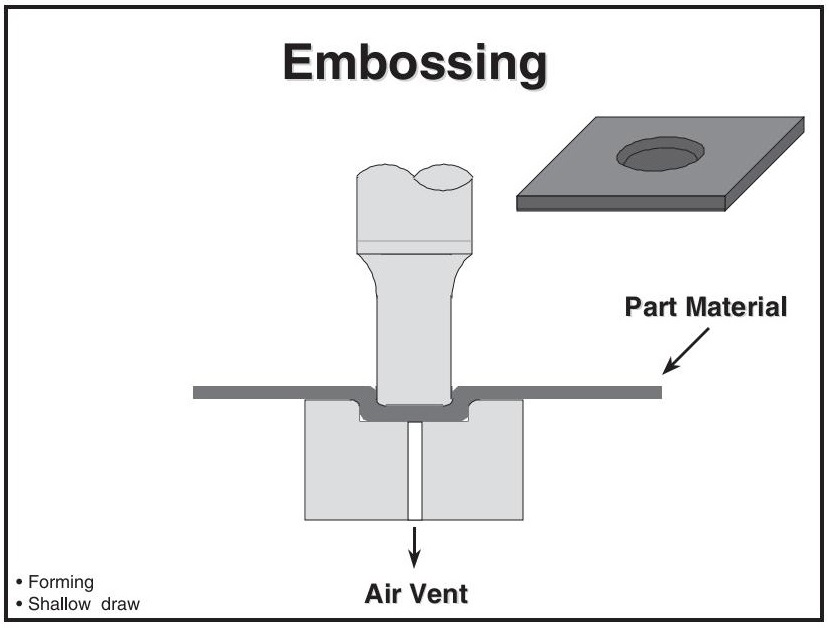

3.11Gaufrage

Le gaufrage crée des formes dans le matériau sans l'amincir.

- Utilise un poinçon pour créer une cavité borgne

- S'abaisse pour créer une surface plane

- Les trous d'aération sont essentiels pour éviter le gonflement des pièces ou la rupture de l'outil

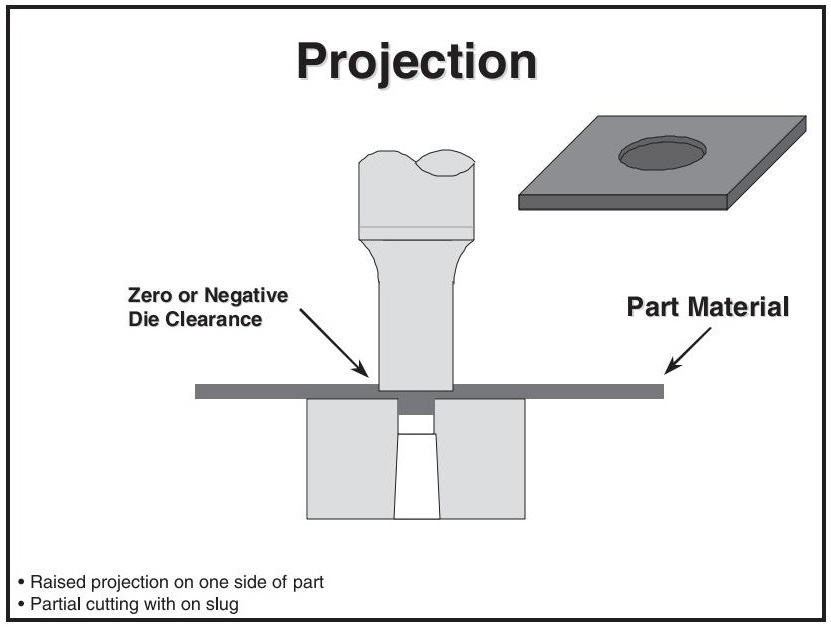

3.12Projection

La projection forme un élément en relief sur le côté matrice du matériau.

Obtenu via un jeu nul ou négatif

Utilisé pour :

- Contacts de soudage

- Localisateurs pour pièces d'accouplement

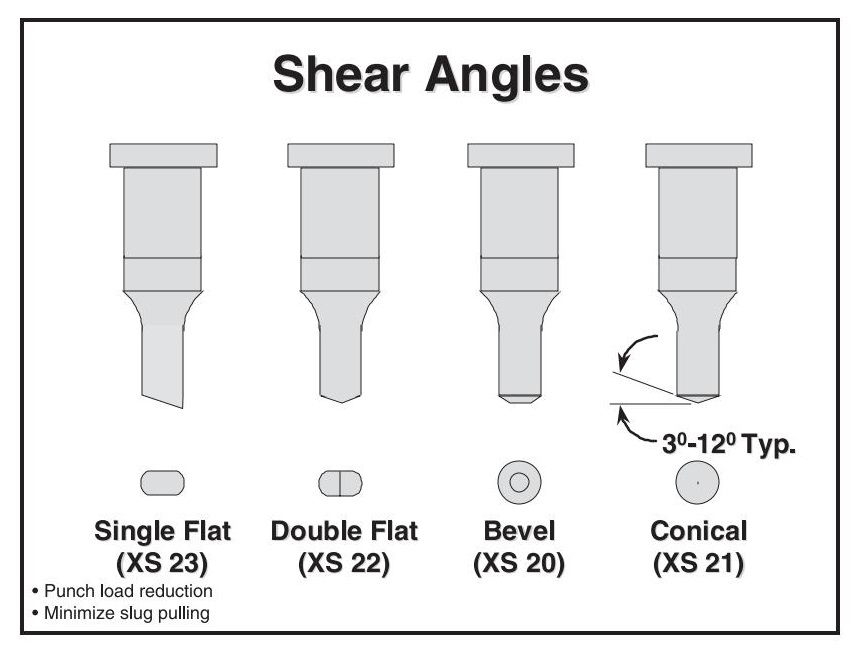

3.13Angles de cisaillement

Les angles de cisaillement réduisent la charge de poinçonnage et améliorent le contrôle des limaces.

| Taper | Cas d'utilisation et notes |

| Appartement simple | Réduit la charge mais peut provoquer une déviation latérale du poinçon, de l'usure et une rupture ; utilisé sur les poinçons profilés |

| Appartement double (sur le toit) | Idéal pour les poinçons rectangulaires/oblongs ; évitez les formes concaves |

| Biseau | Bonne réduction de charge et résistance aux éclats ; plus sujet à l'usure |

| Conique | Idéal pour les poinçons ronds ; répartit uniformément l'usure et minimise l'arrachement des limaces |

4.0Résumé

L'emboutissage des métaux est un procédé fondamental de la fabrication moderne, permettant la production rapide et précise de pièces métalliques. Dans cet article, nous abordons les concepts et opérations clés qui sous-tendent ce procédé :

- Les rôles des différents types de dés (simples, composés et progressifs) et quand utiliser chacun d'eux.

- L'importance de la poinçonneuse et un alignement approprié pour obtenir des résultats cohérents.

- La fonction et la conception de différents types de décapants : décapants fixes, en uréthane et à ressort.

- Les principales opérations d'emboutissage comprennent la perforation, le découpage, le rasage, l'encochage, le lançage, le frappe, le gaufrage, etc.

- Terminologie et meilleures pratiques, telles que le calcul du tonnage, l'échelonnement des poinçons et la conception du pilote.

Comprendre ces principes permet non seulement d'optimiser la qualité de production, mais aussi de prolonger la durée de vie des outils et de réduire les coûts. Que vous débutiez ou souhaitiez approfondir vos connaissances, maîtriser les bases de l'emboutissage des métaux constitue une base solide pour la conception d'outils avancés et la fabrication de précision.

5.0FAQ

Quelle est la différence entre les matrices simples, composées et progressives ?

- Dé simple: Effectue une opération par coup de presse (par exemple, poinçonnage ou découpage).

- matrice composée:Effectue plusieurs opérations sur une station en un seul mouvement.

- matrice progressive:Effectue des opérations séquentielles sur plusieurs stations à mesure que la bande avance.

Pourquoi L'alignement de la presse à poinçonner est-il si important dans l'emboutissage ?

Un mauvais alignement peut entraîner une usure prématurée de l'outil, des défauts de pièces, voire des dommages à la presse. Le jeu de matrices ne peut pas corriger complètement les problèmes de désalignement de la presse.

Quels sont les avantages et les inconvénients des matrices composées ?

- Avantages:Compact, économique, précis et toutes les bavures sont orientées d'un seul côté.

- Inconvénients:Espace interne limité, risque de défaillance de l'outil en raison d'une charge de choc concentrée.

Quoi est le rôle d'un décapant dans une matrice d'emboutissage ?

Un dévêtisseur retire la pièce de la pointe du poinçon après la perforation. Il permet de contrôler la force de dévêtissage, la planéité de la pièce et les performances globales de l'outil.

Lequel strip-teaseuse Quel est le meilleur type : fixe, uréthane ou ressort ?

- Fixé:Faible coût mais moins de contrôle ; sujet aux chocs et aux problèmes de planéité.

- Uréthane:Rentable mais se dégrade avec le temps ; peut provoquer un désalignement.

- Printemps: Meilleures performances et fiabilité ; absorbe les chocs et maintient la pièce à plat.

Comment faire je calculer la force de perforation (tonnage) ?

Utilisez la formule :

Épaisseur du matériau × longueur de coupe (ou périmètre du trou) × résistance au cisaillement

Exemple pour les trous ronds :

Périmètre = π × Diamètre

Quoi Le punch est-il stupéfiant et pourquoi est-il important ?

Les longueurs de poinçon décalées réduisent les chocs de rupture, protègent l'outillage et améliorent les performances d'emboutissage à grande vitesse.

Qu'est-ce que Quelle est la différence entre perforer, découper et percer ?

- Perforateur:Enlève les limaces pour former des trous.

- masquage: Coupe le profil extérieur ; la limace est la partie finale.

- Perçant: Crée des trous sans enlever de matière (déchirure ou ouverture par poussée).

Quoi Quel est le but du pilotage des matrices d'emboutissage ?

Les pilotes assurent un positionnement précis de la bande avant le poinçonnage. Ils pénètrent dans la presse en localisant les trous pour aligner précisément le matériau à chaque cycle de presse.

Quoi Est-ce que le matriçage est différent du gaufrage ?

- frappe de monnaie:Déplace le matériau pour créer des détails de surface fins ou réduire l'épaisseur.

- Gaufrage:Forme des formes en relief ou en creux sans amincir le matériau.