- 1.0Filage conventionnel vs. filage à réduction d'épaisseur

- 2.0Filage externe vs. filage interne

- 3.0Filage avec mandrin ou sans mandrin

- 4.0Filage à froid vs. Filage à chaud

- 5.0Classification des procédés avancés de filage des métaux et analyse des mécanismes de déformation des matériaux

- 6.04. Progrès et applications des procédés avancés de filage des métaux

- 7.0Conclusion

Le repoussage des métaux est un procédé de formage quasi final très efficace, largement utilisé pour la production de composants ronds creux, à parois minces et à symétrie axiale. Le principe de formage consiste à appliquer une pression localisée à l'aide d'un ou plusieurs rouleaux sur une ébauche ou un tube métallique en rotation. Lorsque l'ébauche tourne avec la broche, le rouleau pénètre dans la surface, induisant une déformation plastique continue qui donne au matériau la géométrie souhaitée.

Comparé aux autres méthodes de formage, le repoussage des métaux offre plusieurs avantages : des charges de formage plus faibles, un outillage plus simple, une grande précision dimensionnelle, une excellente utilisation des matériaux et des coûts de production réduits. Il améliore également considérablement les propriétés mécaniques de la pièce finale. Ce procédé excelle dans la fabrication de composants légers et offre une grande adaptabilité, ce qui le rend idéal pour les applications hautes performances des secteurs de l'aérospatiale, de l'automobile, du médical, de l'énergie et de l'électronique.

Le filage peut traiter des pièces de diamètres allant des grands composants industriels à des pièces aussi petites que 10 microns en conditions expérimentales, et d'épaisseurs comprises entre 0,4 mm et 25 mm. Cependant, le filage traditionnel est principalement adapté aux pièces axisymétriques à section ronde et à épaisseur de paroi uniforme, ce qui limite son champ d'application. Face à la demande croissante de géométries plus complexes, plusieurs nouvelles variantes de filage ont émergé pour surmonter ces contraintes.

Par exemple, des chercheurs ont développé des techniques de repoussage non axisymétrique, où le rouleau tourne avec la broche tandis que la pièce reste immobile. Cette méthode permet le formage de pièces à parois minces aux géométries obliques ou multiaxiales, éliminant ainsi le besoin d'assemblage post-soudure. Parmi les autres innovations, on trouve l'ajout de rouleaux à ressort aux tours de repoussage conventionnels pour produire des pièces creuses non circulaires, comme des sections tripodes. Autre avancée, le « repoussage à flux divisé » utilise des rouleaux fendus et des rouleaux de support spécialement conçus pour élargir l'espace radial lors du formage. Plus récemment, les techniques de repoussage de dents d'engrenage ont permis de créer des profils d'engrenages internes directement par repoussage.

Globalement, le repoussage des métaux évolue au-delà des formes axisymétriques traditionnelles vers des structures plus complexes et diversifiées. Il devient ainsi une technologie essentielle de formage de précision. Grâce aux progrès constants de la science des matériaux et du contrôle des procédés, le repoussage des métaux est appelé à jouer un rôle encore plus important dans un éventail plus large d'applications industrielles.

Classifications traditionnelles du repoussage des métaux

Les procédés traditionnels de filage des métaux sont généralement classés en fonction de quatre critères clés :

- Caractéristiques de déformation de l'ébauche

- Position relative entre le rouleau et la pièce

- Utilisation d'un mandrin

- Température pendant le processus de filage

En conséquence, les techniques de filage traditionnelles sont généralement divisées en quatre catégories suivantes :

1.0Filage conventionnel vs. filage à réduction d'épaisseur

| Type de processus | Pièces typiques | Caractéristiques de formation | Caractéristiques de l'équipement | Exemples d'application |

| Filage non axisymétrique | Tuyaux d'échappement décalés | Formage multi-axes intégral | Contrôle synchrone multi-axes | Tubes automobiles |

| Filage à section transversale non circulaire | Tubes de support de trépied | Contrôle dynamique des contours | Coordination multi-rouleaux | Boîtiers de dispositifs médicaux |

| Rotation des dents d'engrenage | Poulies multi-cales | Flux de matière localisé | Contrôle de déplacement de précision | Amortisseurs, poulies à courroie |

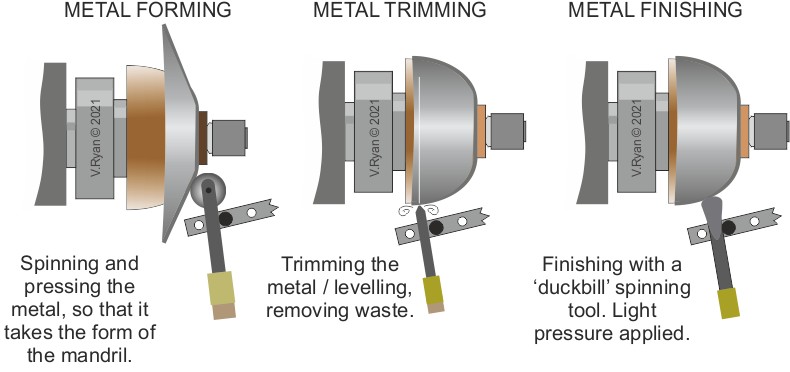

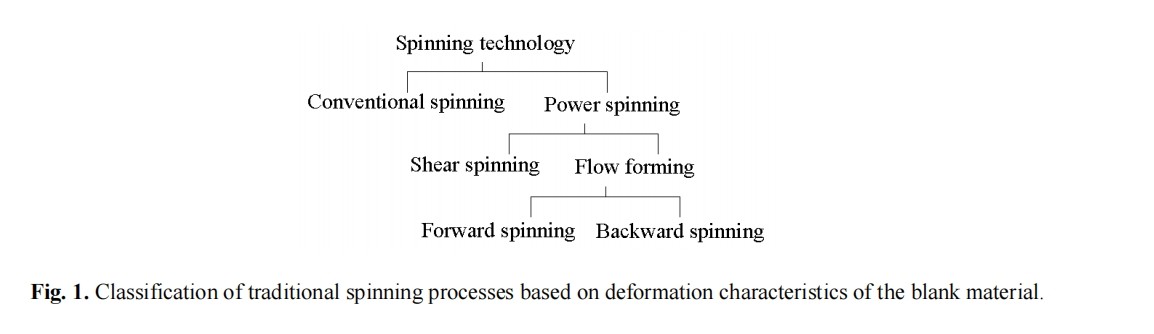

En fonction des caractéristiques de déformation des matériaux, les procédés de filage sont classés en deux catégories : le filage conventionnel et le filage par réduction d'épaisseur. Ce dernier comprend le filage par cisaillement et le filage par fluotournage.

- Filature conventionnelleL'épaisseur de la paroi de l'ébauche reste pratiquement inchangée tout au long du processus de formage. La pièce finale conserve la même épaisseur que l'ébauche d'origine.

- Filage par réduction d'épaisseurCe procédé implique une réduction de l'épaisseur de la paroi lors du formage. Il est classé comme méthode de réduction d'épaisseur et peut être subdivisé en :

- Filage par cisaillement:L'épaisseur de la paroi diminue tandis que le contour de l'ébauche d'origine est conservé, couramment utilisé pour les pièces coniques ou cylindriques.

- Filage à fluxConçu pour les composants tubulaires, où l'épaisseur du matériau diminue à mesure que la longueur de la pièce augmente. Le fluotournage peut être réalisé en marche avant ou arrière.

La figure 1 illustre la classification des méthodes de filage en fonction des caractéristiques de déformation.

2.0Filage externe vs. filage interne

En fonction de la position du rouleau par rapport à la pièce, les processus de filage sont divisés en :

- Filage externeLe rouleau exerce une pression depuis l'extérieur de la pièce, tandis qu'un mandrin la soutient depuis l'intérieur. C'est la configuration la plus courante.

- Filage interneLe rouleau agit de l'intérieur vers l'extérieur, pressant le matériau vers l'extérieur. Cette méthode est utilisée pour les structures spécialisées ou les exigences de formage inverse.

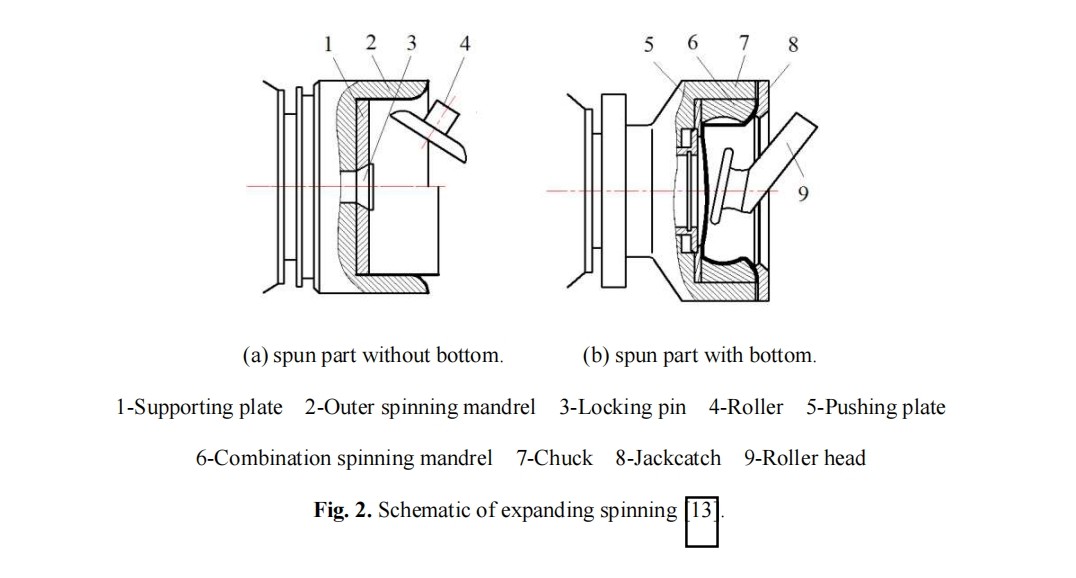

La figure 2 montre des configurations typiques pour le filage externe et interne.

3.0Filage avec mandrin ou sans mandrin

Selon qu'un mandrin est utilisé ou non, les opérations de filage peuvent être classées comme

- Filage sur mandrinChaque pièce est formée à l'aide d'un mandrin sur mesure. L'ébauche est maintenue en place par la contre-pointe, et le mandrin détermine la forme finale du produit.

- Filage sans mandrin: Utilisé pour des opérations de formage spécifiques telles que le rétrécissement ou l'étanchéité de récipients sous pression, ou lors du travail de pièces de grandes dimensions. Dans ce cas, un rouleau de support interne peut remplacer le mandrin afin de réduire la charge de la machine.

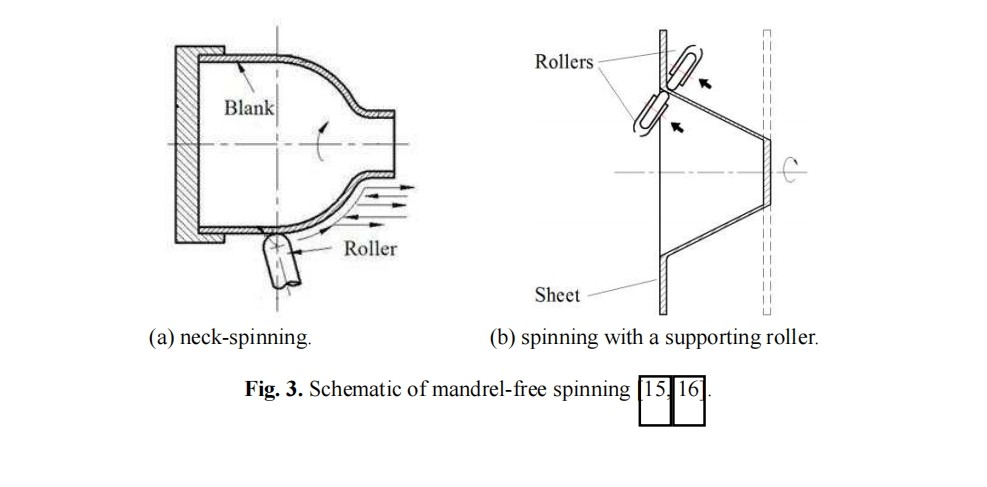

La figure 3 présente la configuration structurelle et les applications des configurations de filage sans mandrin.

4.0Filage à froid vs. Filage à chaud

En fonction de la température de traitement, le filage peut être divisé en :

- Filage à froid:Réalisé à température ambiante, adapté aux matériaux ayant une bonne plasticité et une épaisseur de paroi modérée.

- Filage à chaud: Réalisée au-dessus de la température de recristallisation du matériau. Cette méthode réduit les efforts de formage et est mieux adaptée aux matériaux très résistants ou cassants.

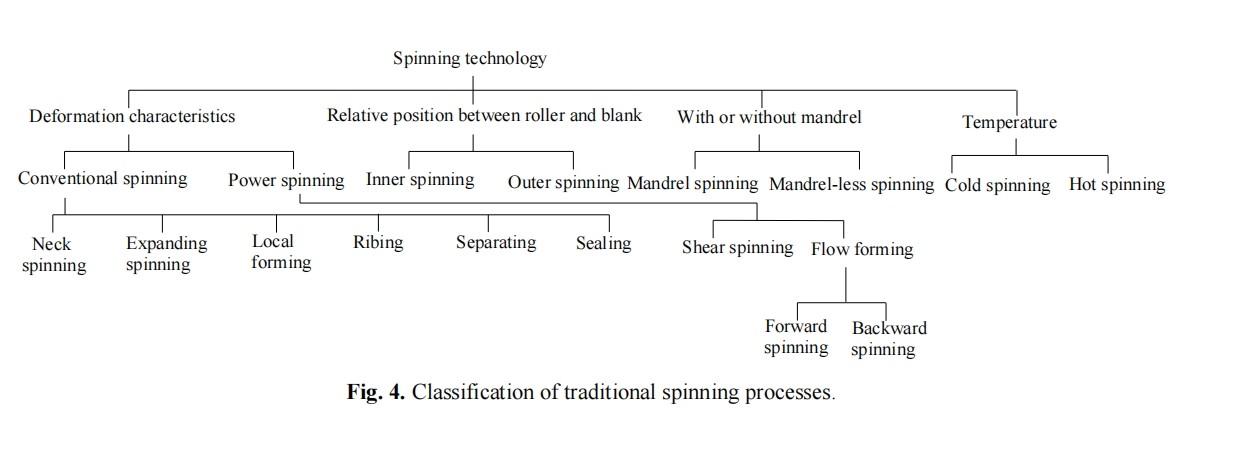

La figure 4 résume la logique derrière ces quatre classifications traditionnelles de filage.

5.0Classification des procédés avancés de filage des métaux et analyse des mécanismes de déformation des matériaux

La nouvelle classification élargit les dimensions traditionnelles en introduisant des critères supplémentaires tels que la géométrie transversale et l'orientation relative de l'axe pour prendre en compte les composants complexes et non axisymétriques.

- Position relative entre les axes de rotation

- Forme géométrique de la section transversale de la pièce

- Caractéristiques de la variation de l'épaisseur de paroi

Sur la base de ces critères, les techniques de filage avancées peuvent être divisées en trois catégories principales : rotation non axisymétrique, filage à section transversale non circulaire, et rotation des dents d'engrenage.

5.1Filage non axisymétrique

Les pièces rotatives peuvent être classées en axisymétriques et non axisymétriques en fonction de la configuration de leur axe de rotation :

- Filage axisymétrique:La pièce tourne uniquement autour d'un seul axe, avec une section transversale circulaire standard.

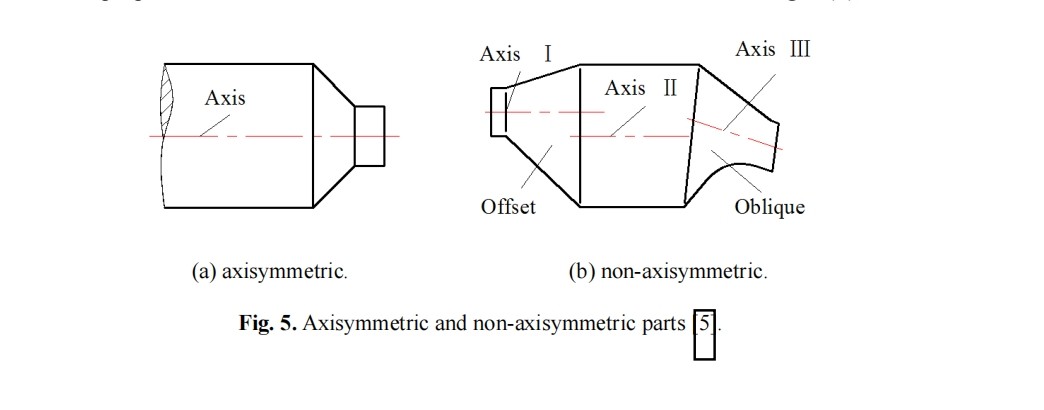

- Filage non axisymétrique:La pièce est tournée autour d'un seul axe, mais sa géométrie ou le chemin de rotation est intentionnellement décalé ou incliné, créant des caractéristiques non axisymétriques (voir Figure 5).

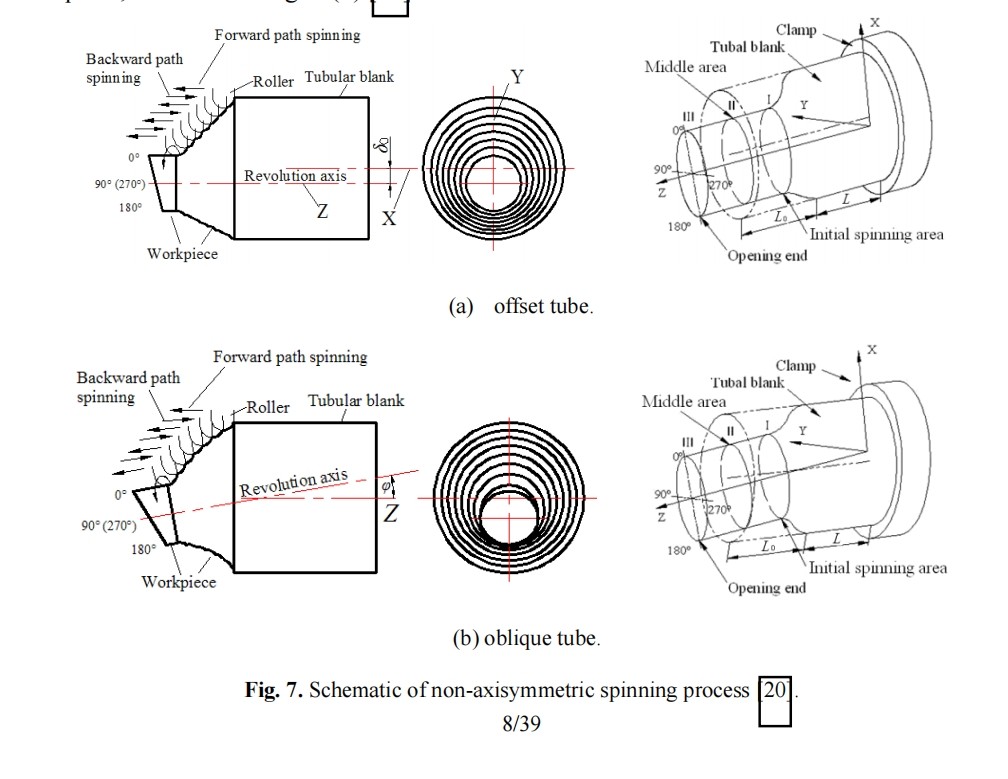

Le filage non axisymétrique comprend généralement deux approches clés : filage offset et rotation inclinée.

Lors de l'usinage, les ébauches tubulaires sont fixées par un dispositif de serrage et soumises à une rotation et une avance synchronisées via un ensemble de rouleaux. La trajectoire de rotation peut être modifiée par translation ou rotation du dispositif de serrage afin d'obtenir un décalage ou une inclinaison, modifiant ainsi la position de l'ébauche. Les rouleaux avancent radialement, uniformément répartis autour de la pièce, et tournent en synchronisme avec la broche.

- Filage décalé:Avant le début de chaque trajet de filage, la pièce brute est décalée perpendiculairement à l'axe de la pièce selon un décalage prédéfini, puis avancée le long de l'axe du rouleau jusqu'à atteindre le décalage cible (voir Figure 7a).

- Spinning incliné:La pièce brute est inclinée à un angle spécifique par rapport au plan horizontal de la table de travail avant l'alimentation, en ajustant progressivement l'angle d'inclinaison à la valeur cible ϕ0° pendant l'alimentation (voir Figure 7b).

Les distributions de contraintes et de déformations en filage non axisymétrique présentent une hétérogénéité significative. Les contraintes et déformations maximales se produisent généralement aux positions de décalage ou d'inclinaison les plus importantes (par exemple, à 0°), tandis que les positions symétriques (par exemple, à 180°) présentent des valeurs plus faibles. La variation de déformation axiale est particulièrement prononcée en filage incliné.

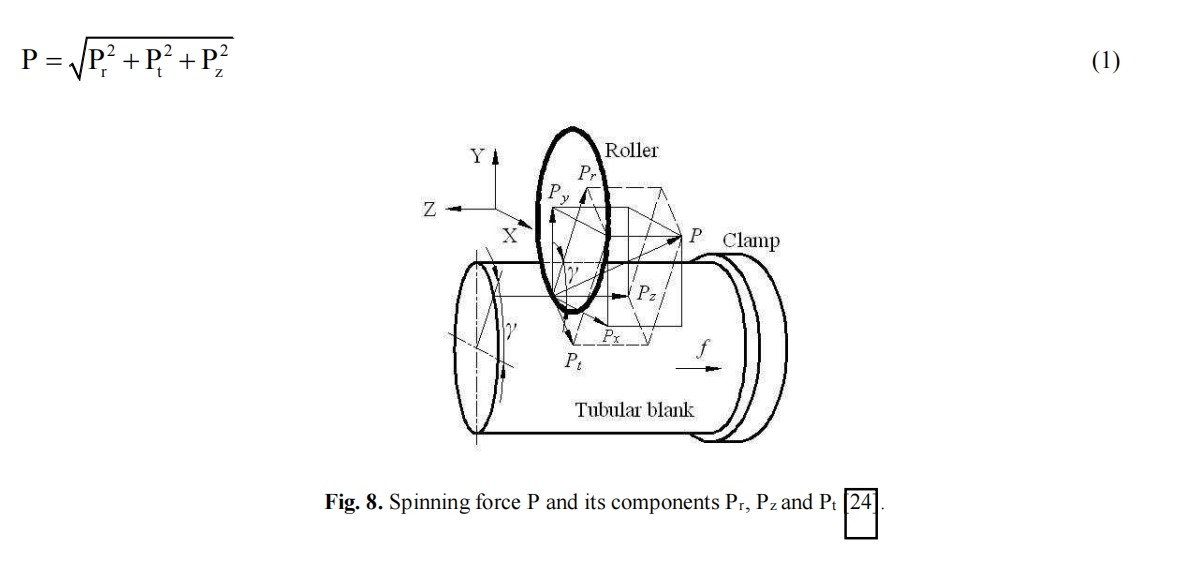

La distribution de la pression de filage peut être analysée à l'aide de la méthode Slab. Les résultats indiquent que, dans les procédés de filage classiques, les forces radiales et axiales tendent à dominer, tandis que les forces tangentielles sont généralement plus faibles, bien que leur amplitude puisse varier en fonction du parcours et de la géométrie de l'outil, les forces principales étant concentrées dans ces deux dernières. Les pressions de filage radiales Pr et axiales Pz peuvent être dérivées à l'aide des formules présentées à la figure 8.

5.2Filage à section transversale non circulaire

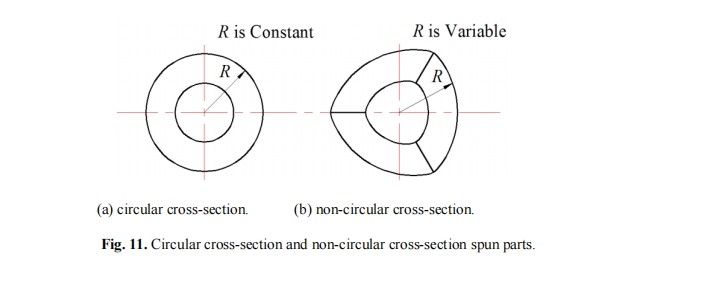

Sur la base de la géométrie de la section transversale, le filage avancé peut être divisé en :

- Filage à section circulaire:La distance entre le bord extérieur de la section transversale et son centre géométrique reste constante.

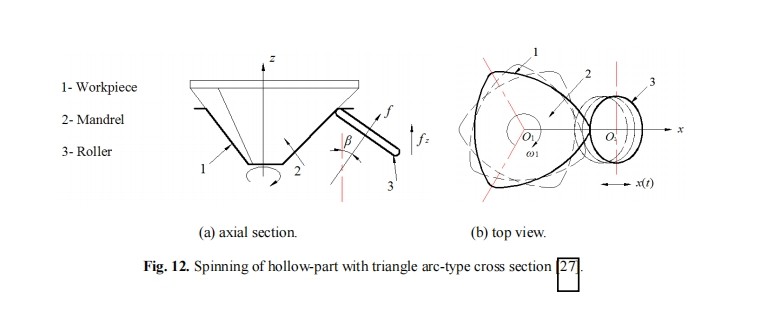

- Filage à section transversale non circulaire: Cette distance varie en fonction de l'angle. Les formes transversales courantes comprennent les arcs triangulaires, les arcs quadrilatères, les arcs pentagonaux et autres formes polygonales (voir figures 11 et 12).

Des expériences ont démontré l'efficacité du repoussage pour le formage de diverses pièces creuses complexes de sections transversales non circulaires. Ces procédés utilisent généralement des parcours d'outils pilotés par contour pour s'adapter aux variations de section transversale tout en garantissant une épaisseur de paroi uniforme.

En pratique, la vitesse d'avance du rouleau doit s'ajuster dynamiquement en fonction des variations du centre géométrique de la pièce. Pour les sections transversales non circulaires, lorsque le rouleau se déplace du milieu d'un côté vers les sommets adjacents, la vitesse d'avance doit augmenter avec la distance. Pour obtenir une épaisseur de paroi uniforme, le jeu entre le mandrin et le rouleau doit être maintenu égal à l'épaisseur initiale de la pièce.

6.04. Progrès et applications des procédés avancés de filage des métaux

Ces dernières années, de nombreuses technologies de filage avancées ont été développées pour répondre aux exigences de fabrication de pièces géométriques complexes. Ces innovations présentent des avantages significatifs en termes d'amélioration de l'efficacité de la production, de réduction des coûts et d'optimisation des performances des pièces. Cette section présente brièvement les principaux procédés et leurs applications industrielles, tout en analysant les problèmes critiques liés à la conception de l'outillage, au contrôle des procédés et aux défauts des pièces.

6.1Filage non axisymétrique

Une technique de filage non axisymétrique a été utilisée avec succès pour la fabrication de composants tubulaires à axes de rotation multiples, tels que des structures à arbre décalé et incliné. Ce procédé permet le formage intégral de pièces creuses présentant plusieurs axes non colinéaires, éliminant ainsi le recours au soudage et à l'assemblage traditionnels.

Par exemple, les tuyaux d'échappement automobiles sont généralement constitués d'un tube central droit et de deux tubes d'extrémité orientés dans des directions différentes. La fabrication conventionnelle implique l'emboutissage et le soudage de trois segments distincts, une opération fastidieuse et sujette aux déformations thermiques et aux fissures de fatigue au niveau des soudures.

Ce nouveau procédé de filage utilise des tubes en alliage d'aluminium 6061 (100 mm de diamètre et 1,8 mm d'épaisseur) pour produire l'ensemble de la structure en une seule étape de formage. Par rapport aux méthodes traditionnelles, l'utilisation de matière est passée d'environ 70% à 90%, tandis que le nombre d'étapes de traitement a été réduit de 10 à 2, réduisant ainsi considérablement les coûts et les risques de défauts. De plus, l'équipement de filage CNC associé est doté d'une commande synchrone multiaxes, spécialement conçue pour le formage de haute précision de géométries complexes non axisymétriques.

6.2Filage à section transversale non circulaire

Pour le formage de pièces creuses non circulaires, diverses techniques de repoussage ont été développées. Par exemple, en ajustant le décalage radial des rouleaux, des composants de section elliptique peuvent être produits directement sur un tour de repoussage, adaptés aux matériaux ductiles tels que les tôles d'aluminium. Les pièces typiques ont un grand axe de 110 mm, un petit axe de 90 mm et une épaisseur de paroi d'environ 1 mm.

Une autre approche utilise une structure de broche alignée sur le sens de rotation, permettant des géométries de section transversale polyvalentes. Cette méthode contrôle les parcours des rouleaux pour adapter rigoureusement le matériau au profil du mandrin, produisant ainsi des pièces de section transversale asymétrique (par exemple, elliptiques, quadrilatères) avec un ajustement parfait et un retour élastique minimal.

De plus, l'ajout d'un mécanisme à double rouleau avec contrôle par ressort opposé aux équipements de filage traditionnels a permis la fabrication réussie de pièces à section transversale tripode. Cette innovation optimise considérablement la répartition de l'épaisseur des parois, réduisant la variation d'épaisseur maximale jusqu'à 24%.

Pour améliorer encore la précision du formage, les chercheurs ont développé des systèmes de filage synchronisés électroniquement qui contrôlent la relation de phase entre la rotation de la broche et l'alimentation du rouleau, permettant ainsi un formage très cohérent de sections transversales complexes, particulièrement bénéfique pour les formes elliptiques et irrégulières dans la production de masse.

6.3Rotation des dents d'engrenage

Le tournage de dents d'engrenages a trouvé des applications dans la fabrication de pièces complexes telles que les poulies à courroie trapézoïdale, les amortisseurs dynamiques et les roues automobiles. La production conventionnelle repose souvent sur le forgeage ou le moulage suivi d'un usinage, ce qui entraîne un gaspillage de matière important, une faible efficacité et une faible précision dimensionnelle.

Grâce à la technologie de repoussage quasi final, des flans de tôle d'acier de 2,5 mm d'épaisseur peuvent être filés directement pour former des poulies dentées, sans moule ni mandrin. Ce procédé permet de respecter des tolérances strictes. Les profils de dents sont formés par un écoulement localisé de la matière plutôt que par un épaississement réel. La hauteur effective des dents correspond à un déplacement radial de 0,3 mm sur l'épaisseur de base.

Par rapport aux méthodes traditionnelles, cela améliore non seulement la résistance du matériau et la durée de vie, mais augmente également considérablement les taux de rendement.

En pratique, des défauts tels que l'expansion du diamètre de la base, le gauchissement de l'extrémité d'ouverture ou des sections transversales asymétriques en forme de cloche peuvent survenir. Ces problèmes sont étroitement liés au comportement de l'écoulement des matériaux, à la conception du chemin de roulement et aux paramètres du procédé, ce qui nécessite une optimisation du contrôle des équipements et de la planification des procédés.

7.0Conclusion

Cet article propose une nouvelle méthode de classification des procédés de repoussage des métaux, qui englobe une grande variété de formes géométriques de pièces. Elle intègre les dimensions de classification des techniques de repoussage traditionnelles aux diverses technologies de repoussage avancées développées ces dernières années. Les procédés de repoussage traditionnels sont généralement classés en fonction des caractéristiques de déformation des matériaux, du positionnement relatif des rouleaux et des ébauches, de l'utilisation de mandrins et des températures de formage. Le nouveau cadre de classification présenté ici étend systématiquement ces concepts en se concentrant sur la configuration relative des axes de rotation, la géométrie de la section transversale des pièces et les schémas de variation de l'épaisseur des parois.

Une étude approfondie a été menée sur l'état de développement des procédés de repoussage avancés, notamment le repoussage non axisymétrique, le repoussage à section non circulaire et le repoussage à dents d'engrenage. Cette synthèse couvre la conception de l'outillage, le développement des équipements et les applications industrielles pratiques. Ces avancées technologiques ont considérablement élargi le champ d'application du repoussage, permettant la fabrication de formes et de pièces plus complexes exigeant des performances accrues. Ces procédés présentent notamment un fort potentiel dans des secteurs tels que l'automobile, où la précision dimensionnelle et la fiabilité structurelle sont essentielles.

Actuellement, les matériaux couramment traités par ces méthodes de filage avancées comprennent l'aluminium pur, les alliages d'aluminium et les aciers bas carbone, des métaux dotés d'une bonne aptitude au formage. Les pièces produites grâce à ces méthodes répondent généralement aux exigences d'intégrité structurelle et de performance de leurs applications. Cependant, des défis techniques subsistent, notamment en matière de contrôle précis de l'épaisseur de paroi des composants à section non circulaire dans des applications de haute précision.

Les recherches futures devraient se concentrer sur les domaines suivants :

- Mécanismes d’évolution microstructurale : Approfondir la compréhension des changements microstructuraux lors du filage pour améliorer les propriétés des matériaux ;

- Optimisation intégrée des performances des processus : Développer des modèles intégrés pour équilibrer la précision dimensionnelle, la résistance des matériaux et l'efficacité du formage ;

- Adaptabilité des matériaux hautes performances : Élargir l’applicabilité du filage aux alliages difficiles à former et à haute résistance ;

- Développement de systèmes de contrôle intelligents : Intégrez des capteurs avancés et des technologies de contrôle en boucle fermée pour améliorer l’automatisation et l’intelligence du processus de filage.

En résumé, l’avancement des nouvelles technologies de filage pousse le formage des métaux au-delà des simples corps rotatifs traditionnels vers une complexité accrue et des performances améliorées, offrant un support solide pour l’avenir d’une fabrication efficace et précise.