Le formage des métaux, branche essentielle de l'ingénierie des matériaux, joue un rôle essentiel dans l'application industrielle des matériaux métalliques. Contrairement aux méthodes de moulage, d'usinage ou d'assemblage, le formage des métaux repose sur la déformation plastique sous l'effet de forces externes pour remodeler les matériaux tout en affinant leur structure granulaire interne et leurs propriétés mécaniques. Cela permet de produire des composants à haute résistance, à microstructure uniforme et à excellente efficacité de formage.

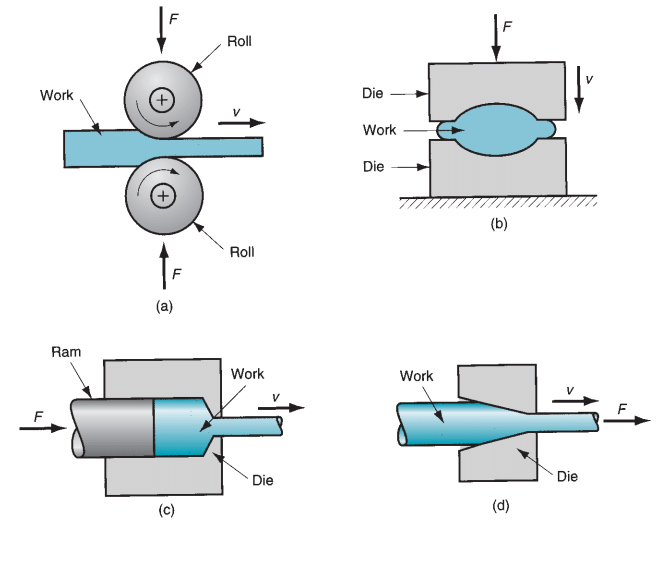

Selon la température de déformation et les caractéristiques du procédé, le formage des métaux est classé en deux catégories : écrouissage, écrouissage à chaud et écrouissage à froid, qui se subdivisent ensuite en procédés tels que le forgeage, le laminage, l'étirage et l'extrusion. Ces méthodes sont largement utilisées dans la fabrication de produits tels que les vilebrequins automobiles, les profilés architecturaux, les pièces structurelles aérospatiales et les conducteurs électroniques.

1.0Fondements de la théorie du formage des métaux

1.1Classification des procédés de formage

Dans la pratique industrielle, la mise en forme des produits métalliques repose principalement sur quatre catégories de procédés fondamentaux, chacune ayant des rôles techniques et des scénarios d’application distincts :

- Coulée : Le métal en fusion est coulé dans une cavité de moule et solidifié pour obtenir la forme souhaitée. Cette technique est particulièrement adaptée à la production en série de pièces complexes, bien que des défauts tels que la porosité et le retrait puissent survenir.

- Usinage : la matière est retirée par découpe ou meulage pour obtenir la forme finale. Cette méthode offre une grande précision dimensionnelle, mais une faible consommation de matière, ce qui la rend idéale pour une finition de précision.

- Assemblage : Les composants sont assemblés par soudage, boulonnage ou collage. Cette technique est couramment utilisée pour les assemblages complexes ou de grande envergure.

- Déformation plastique (formage des métaux) : Des forces externes induisent une déformation plastique permanente des métaux, optimisant à la fois la structure et les performances lors du formage. Cette déformation allie efficacité et avantages mécaniques et constitue le point central de cette discussion.

1.2Influence de la structure cristalline du métal sur la formation

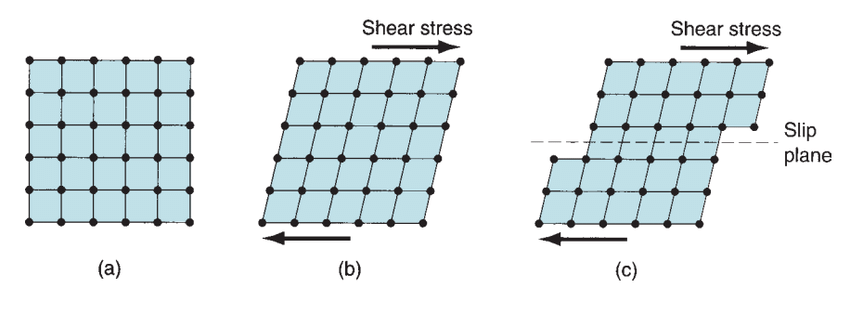

Les métaux sont polycristallins, composés de grains disposés irrégulièrement, dont les atomes forment un réseau périodique. Lorsque des forces externes agissent sur les métaux, trois changements majeurs peuvent se produire :

- Fragmentation des grains : si la contrainte dépasse la limite d'élasticité du réseau, les joints de grains glissent et les grains se fendent.

- Migration atomique : les atomes diffusent dans la direction de la contrainte, favorisant les ajustements de la morphologie des grains.

- Distorsion du réseau : les atomes s'écartent de leurs positions d'équilibre, ce qui entraîne des contraintes internes et un écrouissage.

La déformabilité plastique des métaux dépend de leur ductilité, qui est corrélée positivement à la granulométrie. Les grains plus gros présentent une résistance limite plus faible et permettent une déformation plus importante, tandis que les grains plus fins offrent une résistance mécanique plus élevée, mais une plus grande résistance à la déformation. La température de déformation est un autre facteur déterminant : à température ambiante, les métaux sont rigides et nécessitent une force plus élevée pour se déformer, tandis qu'à température élevée, l'activité atomique augmente et la résistance à la déformation diminue.

1.3Différences fondamentales entre le travail à froid, à chaud et à tiède

Travail à froid

Définition : Déformation plastique réalisée en dessous de la température de recristallisation (généralement de la température ambiante à 0,3 Tₘ, où Tₘ est le point de fusion). Dans certains cas, des températures légèrement supérieures (par exemple, 50 à 100 °C pour le cuivre) sont utilisées pour améliorer la ductilité.

Principe : La recristallisation ne se produit pas. Les grains s’allongent et se déforment dans le sens de la contrainte, produisant une structure « fibreuse ». La déformation du réseau provoque un écrouissage.

Caractéristiques:

- Avantages : Ne nécessite aucun équipement de chauffage, produit des surfaces lisses (Ra ≤ 1,6 μm), assure une précision dimensionnelle élevée (tolérances jusqu'à IT8–IT10), améliore la résistance et les performances en fatigue et évite l'oxydation.

- Limitations : Nécessite une force nettement plus élevée (par exemple, le forgeage à froid de l'acier à faible teneur en carbone nécessite une charge 30–50% supérieure à celle du forgeage à chaud), exige un équipement de grande capacité, réduit la ductilité (risque de fissuration), nécessite souvent un recuit intermédiaire pour soulager l'écrouissage et peut laisser des contraintes résiduelles.

Travail à chaud

Définition : Déformation réalisée dans la plage intermédiaire entre le travail à froid et à chaud (0,3Tₘ–0,5Tₘ), équilibrant la précision du travail à froid avec la formabilité du travail à chaud.

Principe : Les températures sont suffisantes pour diminuer la résistance à la déformation et réduire l'écrouissage, mais pas suffisamment élevées pour permettre une recristallisation complète. Une récupération partielle se produit sans grossissement du grain, typique du travail à chaud.

Caractéristiques:

- Avantages : Charges d'outils réduites de 20 à 30% par rapport au travail à froid, ductilité améliorée, moins d'étapes de recuit requises, précision dimensionnelle proche du travail à froid (IT9 à IT11) et seulement une oxydation ou une décarburation légère.

- Limitations : Nécessite un contrôle précis de la température (fluctuations ≤ ±20°C), un équipement avec régulation thermique et une applicabilité matérielle limitée (principalement des alliages d'aluminium et de cuivre).

Travail à chaud

Définition : Déformation plastique réalisée au-dessus de la température de recristallisation (0,5Tₘ–0,8Tₘ), caractérisée par une déformation et une recristallisation simultanées.

Principe : À température élevée, les atomes disposent de suffisamment d'énergie pour former de nouveaux grains sans déformation, éliminant ainsi l'écrouissage. Si la chaleur résiduelle est excessive, les nouveaux grains peuvent devenir trop gros, réduisant ainsi les performances mécaniques.

Caractéristiques:

- Avantages : Faible résistance à la déformation (seulement 1/5 à 1/3 du travail à froid), ductilité élevée (déformation > 50%), absence de contrainte résiduelle, le raffinement du grain améliore les propriétés mécaniques et les exigences de charge de l'équipement sont réduites.

- Limitations : Nécessite un apport de chaleur important (par exemple, forgeage de l'acier à 1100–1150 °C), sujet à la formation de tartre d'oxyde (épaisseur de 5 à 10 μm), précision dimensionnelle inférieure (IT12–IT14), consistance inférieure des pièces et usure importante des outils en raison des températures élevées.

Importance technique de la température de recristallisation

La température de recristallisation sert de seuil critique entre le travail à froid et le travail à chaud. Elle est définie comme « la température la plus basse à laquelle les grains déformés sont entièrement remplacés par de nouveaux grains exempts de contrainte ». La recristallisation réduit la résistance et la dureté (de 20 à 40 µT) tout en améliorant la ductilité (l'allongement peut augmenter de plus de 50 µT). Les plages spécifiques varient selon le matériau : acier (600 à 900 °C), alliages d'aluminium (200 à 300 °C) et alliages de cuivre (300 à 400 °C). En pratique, le travail à chaud est interrompu 50 à 100 °C en dessous de la température de recristallisation afin d'éviter une croissance excessive des grains.

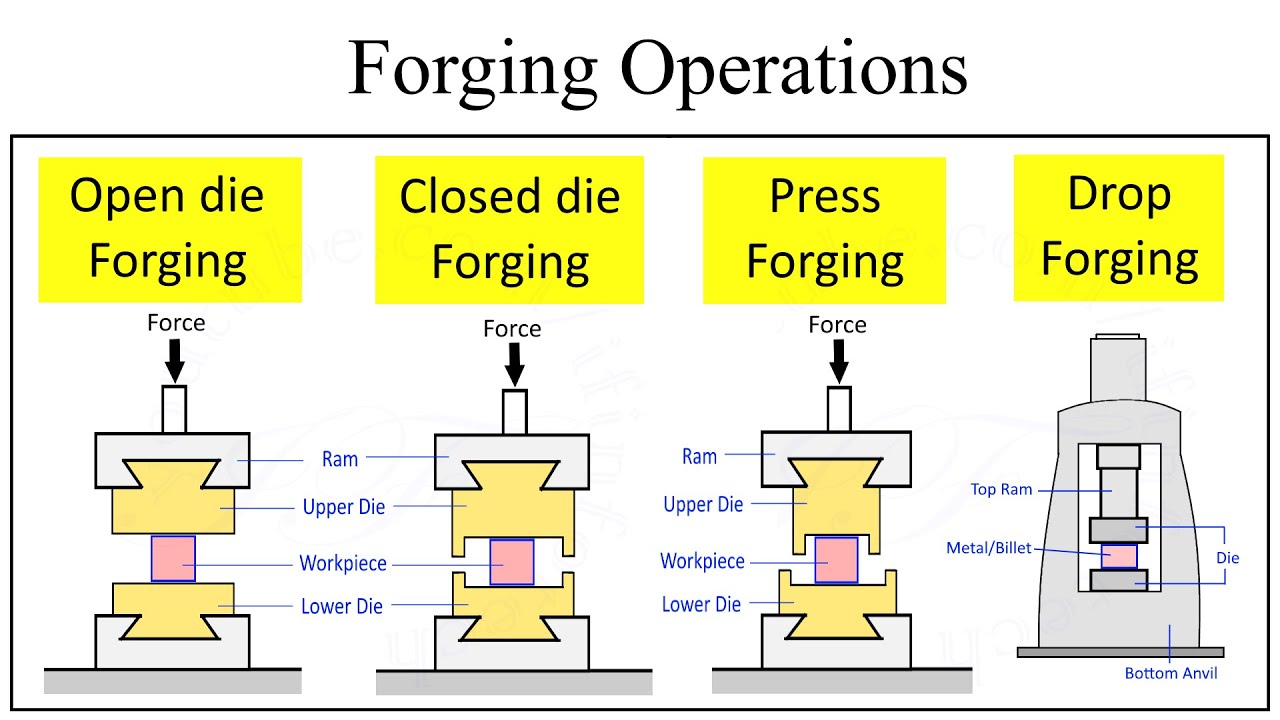

2.0Procédés de forgeage et leurs caractéristiques techniques

2.1Concept de base du forgeage

Le forgeage est un procédé de formage des métaux qui utilise une force de compression localisée pour façonner les matériaux. Son principe de base repose sur l'impact ou la pression d'un marteau ou d'une matrice pour forcer le métal à épouser la forme de l'empreinte ou à obtenir la forme souhaitée.

- Par température : le forgeage est classé en forgeage à chaud (au-dessus de la température de recristallisation), forgeage à froid (à température ambiante) et forgeage à chaud (températures intermédiaires).

- Par contrainte de matrice : le forgeage peut être divisé en forgeage à matrice ouverte et en forgeage à matrice fermée.

2.2Principaux types de procédés de forgeage

Forgeage à matrice ouverte

Principe : Le métal se déforme entre les matrices sans cavité fermée. La matrice supérieure est fixée à un vérin, la matrice inférieure à une enclume, et des martelages répétés rapprochent progressivement la pièce de sa forme souhaitée.

Applications : Composants de grande taille ou asymétriques tels que rotors de générateurs et vilebrequins marins, généralement produits en une seule pièce ou en petites séries.

Caractéristiques : Grande flexibilité, faible coût d'outillage, mais faible précision dimensionnelle (tolérance ±5–10 mm). Nécessite un usinage supplémentaire et dépend fortement des compétences de l'opérateur.

Forgeage en matrice fermée

Principe : Le métal se déforme à l'intérieur d'une cavité fermée. Un ou plusieurs coups assurent le remplissage complet de la cavité. Ce procédé se divise en forgeage par empreinte (avec bavure) et forgeage sans bavure.

Applications : Pièces symétriques produites en moyennes et grandes séries, telles que des ébauches d'engrenages et des têtes de boulons.

Caractéristiques : Grande précision dimensionnelle (tolérance ± 0,5–2 mm), bon état de surface et structure uniforme. Cependant, le coût de l'outillage est nettement plus élevé (5 à 10 fois supérieur à celui des outils à matrice ouverte) et un alignement précis des matrices est requis.

Forgeage bouleversé

Principe : La compression axiale réduit la longueur du métal et augmente sa section. Une application typique est la fabrication de têtes de boulons. Pour éviter le flambage, la longueur de la billette non supportée ne doit pas dépasser trois fois son diamètre.

Applications : Barres de diamètre ≤ 200 mm, adaptées aux conditions chaudes et froides. Produits courants : fixations, vannes et raccords.

Forgeage par laminage

Principe: En utilisant un machine de forgeage par rouleaux, les barres chauffées sont progressivement comprimées et allongées par des rouleaux excentriques avec rainures de formage, permettant un contrôle précis de la forme de la section transversale.

Applications : Idéal pour les composants à arbre long tels que les ressorts à lames et les essieux, le forgeage par laminage est couramment utilisé comme étape de préformage avant les opérations de forgeage ultérieures.

Caractéristiques: Offre une productivité élevée (3 à 5 fois supérieure à celle du forgeage libre) et une excellente valorisation des matériaux (≥ 90%). Cependant, cette méthode est généralement limitée aux pièces à sections symétriques.

2.3Équipement de forge et défauts

Types d'équipements de base

- Presses hydrauliques : capacité de 5 à 500 MN, application d'une pression lente et uniforme pour une déformation régulière. Convient aux pièces de grandes dimensions et au forgeage de précision.

- Presses mécaniques : capacité de 900 kN à 110 mn, transmission de force par volant et manivelle, cadence de 10 à 50 coups par minute. Convient à la production de moyennes séries.

- Vapeur/marteaux pneumatiques:Génère une force d'impact par gravité ou par air comprimé, avec des capacités de 400 à 8 000 kg. Couramment utilisé pour le forgeage libre de petits composants.

Défauts de forgeage typiques et causes

| Type de défaut | Cause | Impact |

| Fermetures/plis à froid | Mauvais écoulement du métal provoquant des chevauchements de surface, souvent dans les coins | Résistance à la fatigue réduite, risque de propagation des fissures |

| Piqûres | Le tartre s'incruste dans la surface lors du forgeage à chaud | Qualité de surface dégradée, nécessite un meulage supplémentaire |

| Désalignement de la matrice | Un alignement incorrect de la matrice entraîne une inadéquation de la cavité | Inexactitude dimensionnelle, peut entraîner des rebuts |

| Fissures internes | Chauffage irrégulier ou vitesse de déformation excessive induisant des contraintes internes | Rompt la continuité du matériau, diminue la capacité de charge |

| Surchauffe/brûlure | La température dépasse le solidus, provoquant la fusion des joints de grains | Fragilisation des matériaux, perte de capacité portante |

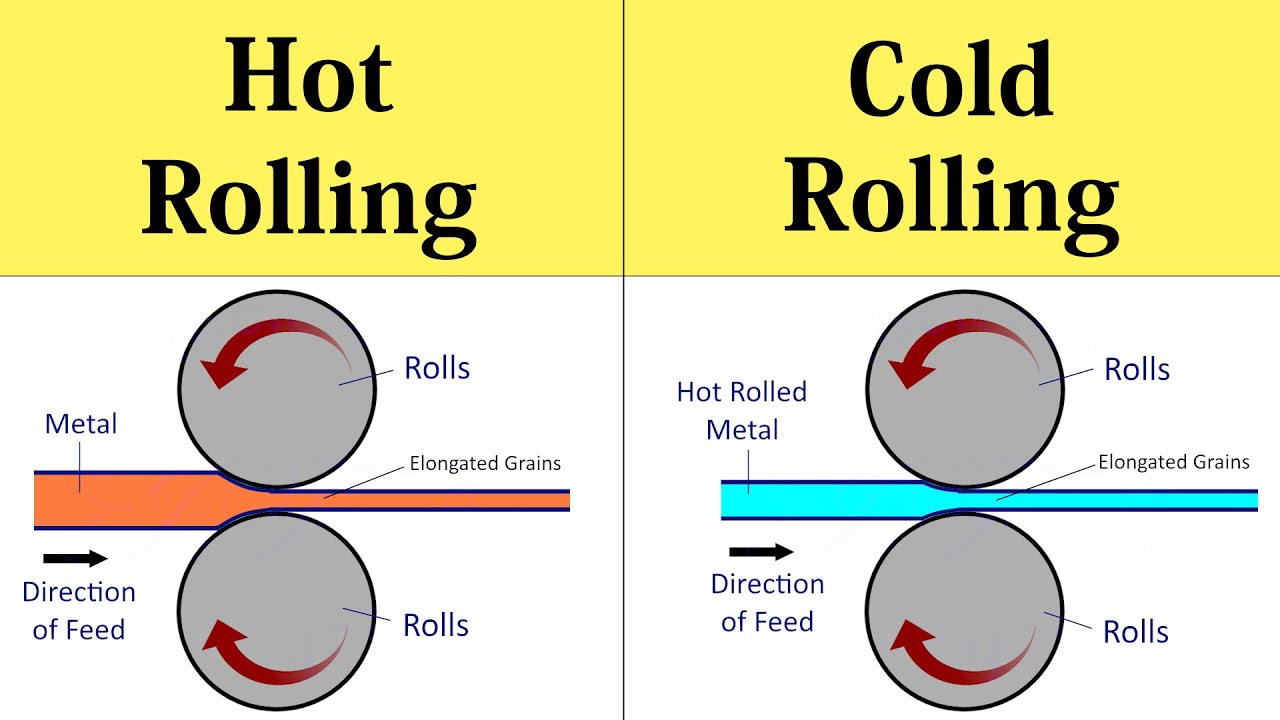

3.0Procédés de laminage et leurs caractéristiques techniques

3.1Principe de base du roulage

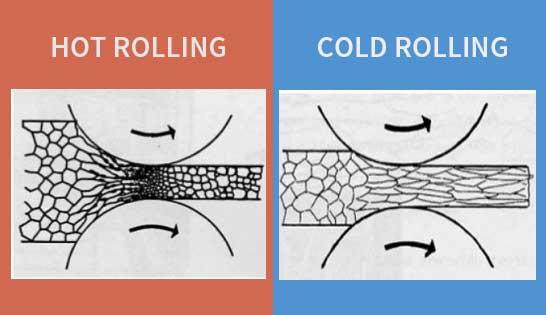

Le laminage est un procédé de formage continu dans lequel des cylindres compriment et allongent le métal, réduisant sa section transversale tout en augmentant sa longueur. Les paramètres clés comprennent la réduction (diminution de l'épaisseur), le rapport de réduction (réduction/épaisseur initiale) et l'étalement (augmentation de la largeur). En fonction de la température, le laminage peut être divisé en laminage à chaud (au-dessus de la température de recristallisation) et laminage à froid (à température ambiante), avec des différences significatives en termes de microstructure et de contrôle des propriétés.

3.2Comparaison entre le laminage à chaud et le laminage à froid

| Indicateur technique | laminage à chaud | laminage à froid |

| Plage de température | Acier : 1100–1150 °C, Aluminium : 360–520 °C | Température ambiante à 0,3Tₘ |

| Changement microstructural | La déformation et la recristallisation se produisent simultanément, produisant des grains raffinés et uniformes | Les grains s'allongent et se déforment, ce qui entraîne un écrouissage |

| Qualité de surface | Couche d'oxyde épaisse (5–10 μm), finition médiocre (Ra ≥ 6,3 μm) | Pas de calamine, excellente finition (Ra ≤ 1,6 μm) |

| Précision dimensionnelle | Tolérance ± 0,1–0,5 mm | Tolérance ± 0,01–0,1 mm |

| Propriétés mécaniques | Résistance modérée, bonne ductilité | Résistance supérieure (20–40% supérieure à celle du laminé à chaud), ductilité inférieure |

| Applications | Ebauche de profilés et de tôles épaisses | Formage final de tôles minces, de bandes et de profilés de précision |

3.3Types de laminoirs et défauts de laminage

Types de laminoirs à noyau (par configuration de cylindre)

- Laminoir à deux étages : structure simple, disponible en type réversible (les rouleaux tournent dans les deux sens, utilisés pour le laminage grossier) et en type non réversible (sens unique, utilisé pour les sections simples).

- Laminoir à trois étages : les rouleaux supérieur, intermédiaire et inférieur tournent alternativement en sens inverse, permettant un laminage en va-et-vient de la pièce. Convient aux tôles moyennes et épaisses.

- Laminoir à quatre étages : composé de cylindres de travail de petit diamètre (exerçant une pression) soutenus par des cylindres d'appui de grand diamètre (empêchant la flexion). Couramment utilisé pour les tôles et les bandes.

- Laminoir à grappes : les cylindres de travail de très petit diamètre (≤ 10 mm) sont soutenus par plusieurs cylindres d'appui. Convient à la production de bandes ultra-fines telles que les feuilles d'aluminium (épaisseur ≤ 0,01 mm).

Défauts de laminage typiques et mesures de contrôle

- Bords ondulés : causés par le pliage du rouleau, ce qui entraîne une réduction excessive des bords. Ce phénomène est contrôlé par la conception de la couronne du rouleau (diamètre légèrement plus grand au centre).

- Fissures de fermeture éclair : Résultant d'une ductilité insuffisante ou d'une température de laminage trop basse. Elles sont contrôlées par le préchauffage des billettes à une température appropriée.

- Laminage (alligatoring) : Se produit lorsqu'une déformation irrégulière induit une contrainte de traction centrale excessive. Ce phénomène est contrôlé par l'optimisation du rapport de réduction (≤ 30% par passe).

- Plis : causés par une réduction excessivement faible, entraînant un chevauchement de la surface métallique. Ils sont contrôlés en garantissant une réduction minimale ≥ 51 TP3T par passe.

4.0Procédés d'étirage et d'extrusion

4.1Dessin de métal

Définition et caractéristiques principales

L'étirage est un procédé par lequel une force de traction tire une billette métallique à travers l'ouverture d'une matrice, réduisant ainsi sa section transversale. La principale différence avec l'extrusion réside dans la direction de la force : l'étirage utilise la traction, tandis que l'extrusion repose sur la poussée. Selon la taille du produit, l'étirage est classé en :

- Emboutissage de barres : section ≥ 10 mm², utilisé pour la fabrication d'arbres. Réalisé sur une étireuse avec des forces de traction ≤ 150 tonnes.

- Tréfilage : section ≤ 10 mm², utilisé pour les fils et les ressorts. Nécessite plusieurs passes (les diamètres peuvent être réduits jusqu'à 0,0025 mm) avec des matrices diamantées pour garantir la précision.

- Étirage de tubes : contrôle du diamètre intérieur à l'aide d'un mandrin, fixe ou flottant. Couramment utilisé pour la finition des tubes sans soudure.

Avantages et limites du processus

- Avantages : Haute précision dimensionnelle (tolérance IT7–IT9), excellente finition de surface (Ra ≤0,8 μm), capable de produire des sections transversales complexes telles que des barres profilées.

- Limitations : Déformation limitée par passe (réduction de diamètre ≤ 20%), nécessitant plusieurs passes avec recuit intermédiaire. Idéal pour les pièces de petite section.

4.2Extrusion

Principe et classification

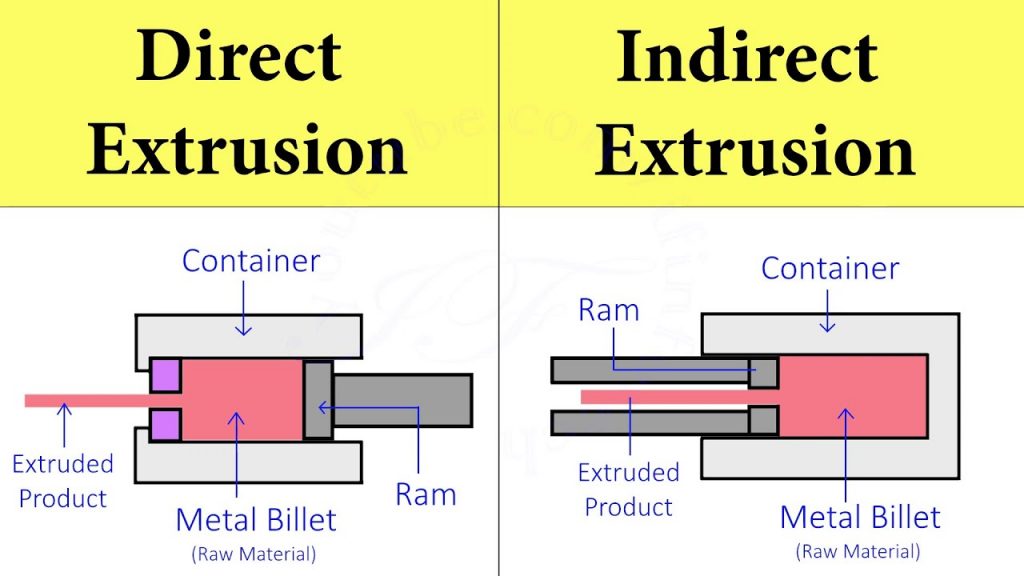

L'extrusion place le métal dans une chambre fermée et applique une pression via un piston, le forçant à traverser une filière pour obtenir des produits longs dont la section correspond à l'ouverture de la filière. Selon la température et la direction de la force, l'extrusion se divise en :

- Extrusion à chaud : réalisée à 0,5 Tₘ–0,75 Tₘ, avec des pressions de 35 à 700 MPa. Largement utilisée pour les profilés en alliage d'aluminium et de cuivre, tels que les châssis de fenêtres et les structures aérospatiales.

- Extrusion à froid : réalisée à température ambiante jusqu'à 0,3 Tₘ. Appliquée aux pièces de précision en acier et en aluminium, telles que les boîtes et les ébauches d'engrenages. Permet un formage quasi final.

- Extrusion directe (vers l'avant) : le métal s'écoule dans le sens du piston. Le frottement contre le récipient doit être maîtrisé, ce qui rend cette méthode adaptée aux sections transversales simples.

- Extrusion indirecte (vers l'arrière) : le métal s'écoule dans le sens inverse du mouvement du piston, éliminant ainsi les frottements du récipient. Convient parfaitement aux profils creux complexes.

Défauts d'extrusion typiques

- Fissures de surface : causées par une température ou une vitesse d'extrusion excessivement élevée, où la contrainte de surface dépasse la résistance à la traction.

- Défauts de tuyauterie : un écoulement irrégulier entraîne l'aspiration de tartre d'oxyde et d'inclusions vers le centre du produit.

- Fissures internes : une contrainte hydrostatique de traction élevée au centre de la zone de déformation de la matrice conduit à la formation de vides.

- Coutures de surface : Le matériau résiduel de l'extrusion précédente reste sur la surface de la matrice et est imprimé sur le produit.

5.0Conclusion

Les technologies de formage des métaux sont essentielles à la fabrication moderne, garantissant une utilisation efficace des matériaux et un contrôle précis des propriétés mécaniques. Chaque procédé présente des caractéristiques techniques et des limites d'application spécifiques :

- Travail à froid (forgeage à froid, laminage à froid, étirage à froid) : Convient aux composants de haute précision et de haute résistance, mais nécessite un équipement de tonnage élevé et un recuit intermédiaire.

- Travail à chaud (forgeage à chaud, laminage à chaud, extrusion à chaud) : Idéal pour les grandes déformations et les grandes pièces, avec une formabilité facile mais une précision inférieure et une qualité de surface plus médiocre.

- Travail à chaud : équilibre les avantages du travail à froid et à chaud, applicable aux composants de précision moyenne et de lots moyens, mais exige un contrôle strict de la température.

- Points forts spécifiques au procédé : le forgeage excelle dans les formes tridimensionnelles complexes ; le laminage est optimisé pour les profils longs continus ; l'emboutissage est adapté aux sections transversales petites et précises ; l'extrusion permet des profils complexes et creux.

En pratique, le choix du procédé doit tenir compte des caractéristiques du matériau (ductilité, température de recristallisation, par exemple), des exigences du produit (précision, résistance, volume de production) et des contraintes de coût. L'optimisation des paramètres du procédé, tels que la température, la vitesse de déformation et la conception de l'outil, permet de réduire les défauts et d'améliorer la qualité du produit et l'efficacité de la production.

À l’avenir, le développement du formage des métaux se concentrera sur le contrôle intelligent de la température, la conception de matrices de précision et les pratiques durables (telles que le forgeage à chaud sans oxydation) pour répondre aux exigences croissantes de performance des industries de fabrication de pointe.

Références

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Déformation-d-une-structure-cristalline-d-un-réseau-original-déformation-élastique-sans-fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0