Lors des opérations d'usinage, les outils de coupe participent directement au processus d'enlèvement de matière, en éliminant l'excédent de métal de la pièce. Le choix du type d'outil, de sa structure, de son matériau et de ses paramètres géométriques dépend fortement des caractéristiques de la pièce et de la configuration de la machine-outil. Ces choix sont essentiels pour garantir la précision d'usinage, l'efficacité et la stabilité globale du processus.

1.0Quels sont les différents types d'outils de coupe des métaux ?

En fonction de leur finalité et des méthodes de traitement utilisées, les outils de coupe des métaux peuvent être classés en sept grandes catégories. Chaque catégorie est spécifiquement conçue pour répondre à des scénarios d'usinage particuliers :

- Outils de tournage et de coupeCette catégorie comprend les outils de tournage (couramment utilisés sur les tours conventionnels et les tours à commande numérique), les outils de rabotage (dédiés aux étaux-limeurs), les outils de rainurage, les outils d'alésage, les outils de tournage de formes et divers outils de coupe spéciaux. Ces outils servent principalement à l'usinage en ligne droite, à l'usinage de contours et aux opérations d'enlèvement de matière de base.

- Outils de perçageCe document traite des outils utilisés pour percer des trous dans les matériaux solides et pour rectifier des trous existants, tels que les forets (couramment utilisés sur les perceuses radiales) et les alésoirs (généralement utilisés sur les centres d'usinage). Ces outils sont essentiels pour obtenir des perçages précis et de haute qualité.

- Outils de brochageConçues pour l'usinage de trous traversants de formes variées, de surfaces planes et de profils formés, les broches sont des outils à plusieurs dents et à haute productivité, généralement utilisés avec des machines à brocher horizontales, ce qui les rend idéales pour la production en série.

- FraisesUtilisées pour l'usinage de surfaces planes, de faces latérales, de surfaces étagées et de surfaces profilées, ainsi que pour les opérations de tronçonnage et de rainurage, les fraises à surfacer, les fraises à profiler et les fraises à rainurer sont des exemples courants. Elles offrent à la fois une grande efficacité et une grande flexibilité d'usinage.

- Outils de coupe de filetageUtilisé pour l'usinage de filetages internes et externes, notamment pour les outils de filetage, les tarauds et les filières (couramment utilisés sur machines à rouler les filetsCes outils jouent un rôle décisif dans la détermination de la précision et de la fiabilité des assemblages filetés.

- Outils de taillage d'engrenagesConçus spécifiquement pour l'usinage d'engrenages à développante et d'autres profils d'engrenages non développants, tels que les fraises-mères, les fraises-mères à vis sans fin et les fraises-mères cannelées, ces outils spécialisés sont indispensables à la fabrication d'engrenages de précision.

- Outils abrasifsL'ensemble de ces outils comprend des meules (couramment utilisées sur les rectifieuses planes), des bandes abrasives, des pierres à huile et des disques de polissage. Ils servent aux opérations de finition de surface afin d'améliorer la rugosité, la précision dimensionnelle et la qualité globale des pièces.

2.0Comment les paramètres géométriques des outils de coupe des métaux sont-ils définis et appliqués ?

La géométrie de l'outil est un facteur déterminant de la performance de coupe. Sa définition et son application doivent reposer sur un système de référence unifié. L'explication qui suit est structurée autour de trois axes : les éléments constitutifs, les angles géométriques et les angles de travail.

2.1Quels sont les éléments constitutifs de la partie coupante d'un outil ?

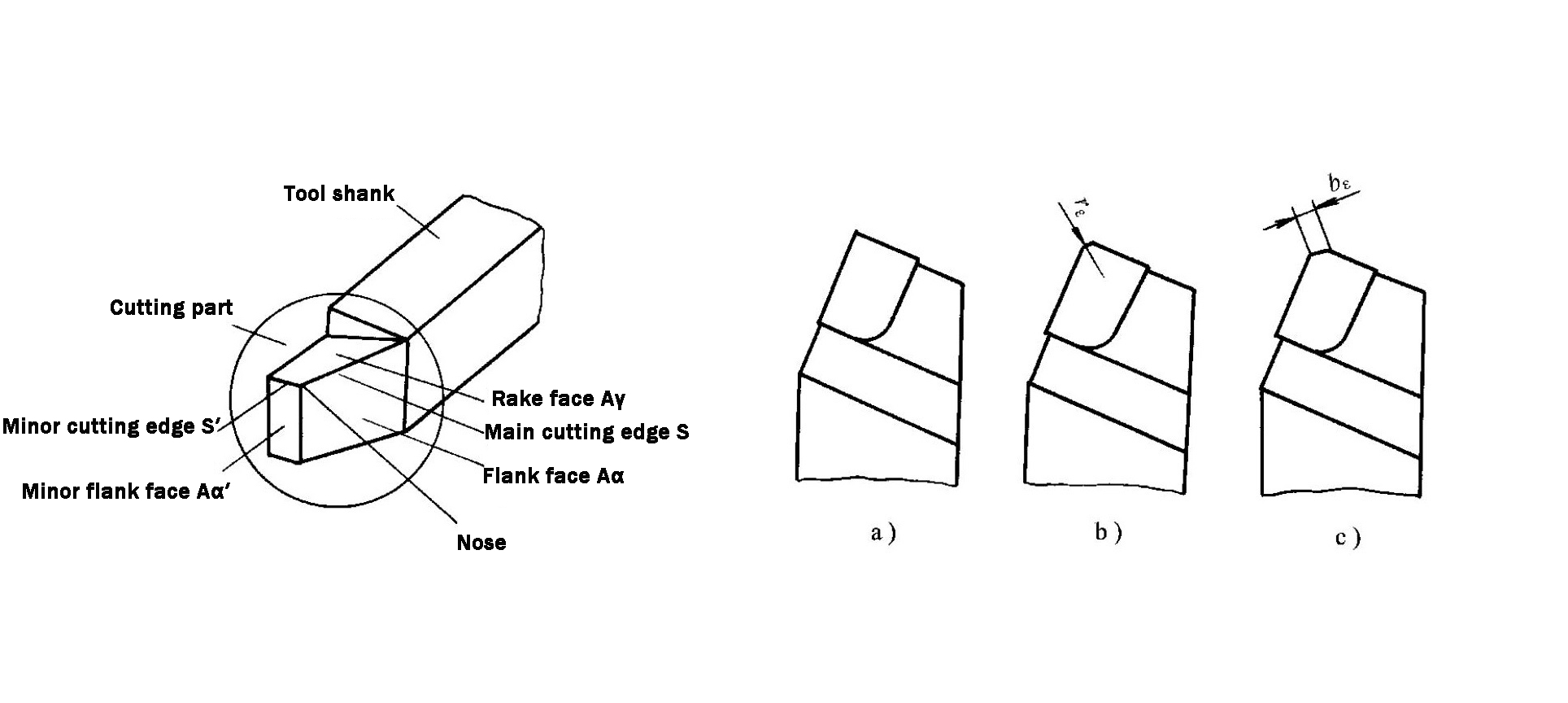

Bien que les outils de coupe varient considérablement en type et en structure, la composition de base de leurs parties coupantes reste globalement la même. Prenons l'exemple d'un outil de tournage extérieur standard : les éléments principaux de sa partie coupante sont les suivants (voir Fig. 1-19) :

- Visage de râteau (Aᵧ)La surface sur laquelle les copeaux s'écoulent pendant la coupe influe directement sur l'efficacité de l'évacuation des copeaux et les performances de coupe.

- Face de flanc (Aᵣ)La surface faisant face à la surface de transition de la pièce à usiner. Sa géométrie influe sur le frottement de coupe et la génération de chaleur.

- Face de flanc auxiliaire (Aᵣ′)La surface faisant face à la surface déjà usinée de la pièce, principalement responsable de la qualité de surface.

- Tranchant principal (S)La ligne d'intersection entre la face de coupe et la face de dépouille constitue la surface de transition et assure la principale opération d'enlèvement de matière.

- Lame de coupe auxiliaire (S′)La ligne d'intersection entre la face de coupe et la face de dépouille auxiliaire. Elle agit de concert avec l'arête de coupe principale pour enlever de la matière et façonner la surface usinée.

- Nez d'outilLe petit tranchant situé à la jonction des tranchants principal et auxiliaire peut être arrondi ou chanfreiné (voir Fig. 1-20) et influe directement sur la stabilité de coupe et la finition de surface.

2.2Comment les angles géométriques de la pièce de coupe sont-ils classés et mesurés ?

La définition des paramètres géométriques d'un outil repose sur des systèmes de coordonnées et des plans de référence. Le système de référence de l'outil au repos constitue la base fondamentale de la conception, de la fabrication, de l'affûtage et du contrôle des outils. Les angles définis dans ce système sont appelés angles nominaux. Vous trouverez ci-dessous une présentation du système de plans de référence orthogonaux couramment utilisé et de ses angles associés.

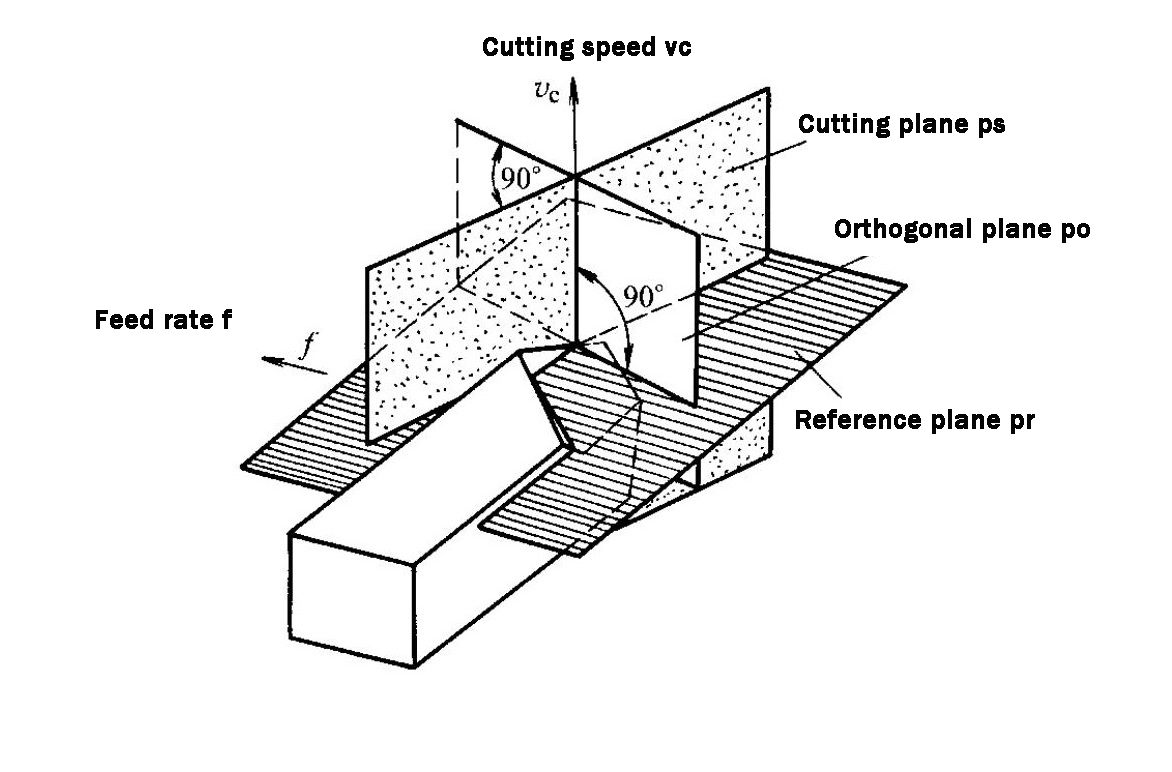

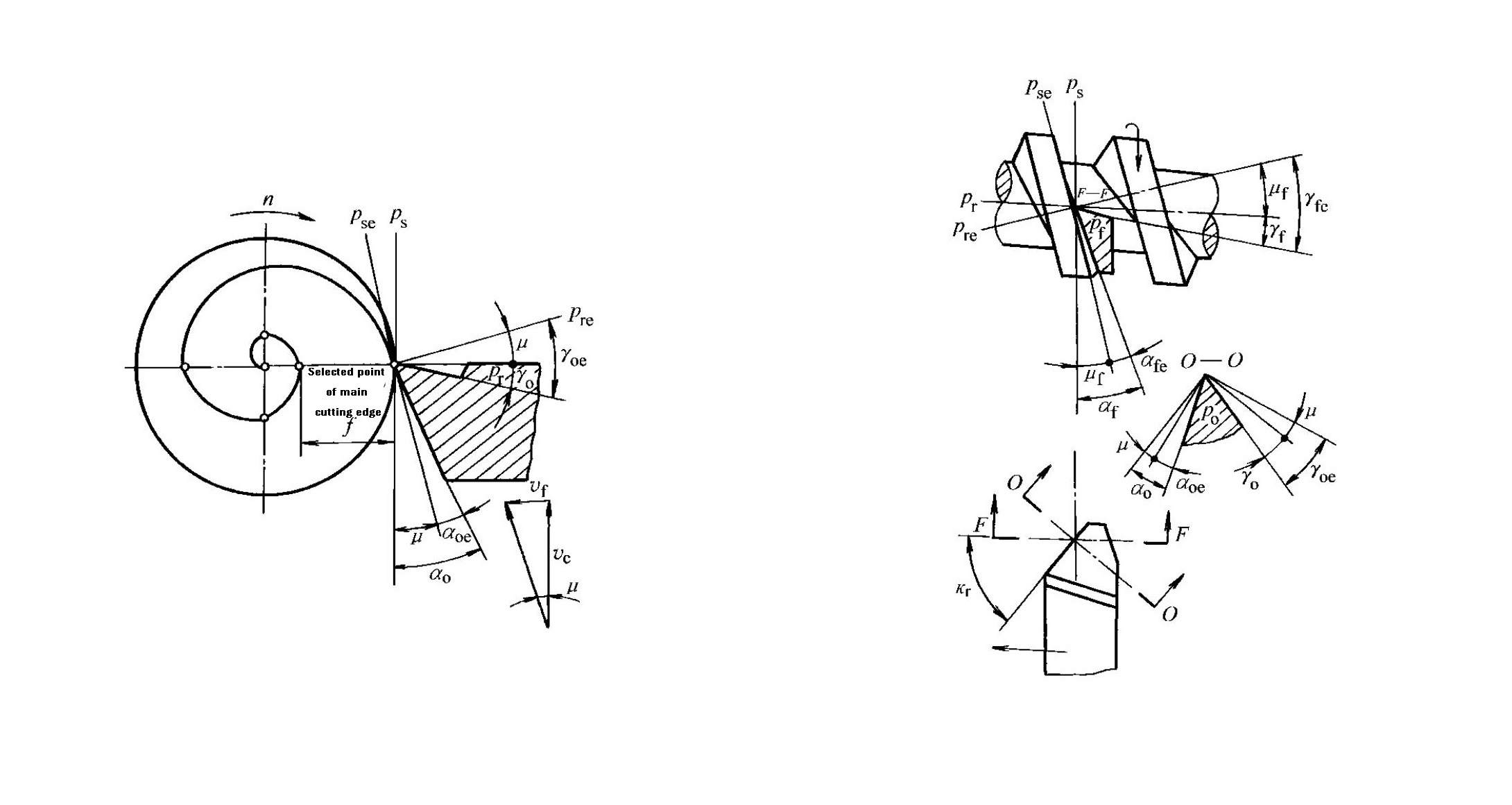

Composition du système de plans de référence orthogonaux (voir Fig. 1-21)

- Plan de base (Pᵣ)Plan passant par le point sélectionné sur l'arête de coupe et perpendiculaire à la direction principale du mouvement de coupe. Pour les outils de tournage et de rabotage, il est parallèle au plan de montage de la queue de l'outil ; pour les outils rotatifs tels que les forets et les fraises, il passe par l'axe de l'outil.

- Plan de coupe (Pₛ)Plan passant par le point sélectionné sur le tranchant, tangent à ce dernier et perpendiculaire au plan de base. Pour les outils à tranchant droit, ce plan contient le tranchant et est perpendiculaire au plan de base.

- Plan orthogonal (Pₒ)Plan passant par le point sélectionné sur l'arête de coupe et perpendiculaire au plan de base et au plan de coupe. Il peut également être considéré comme le plan perpendiculaire à la projection de l'arête de coupe sur le plan de base.

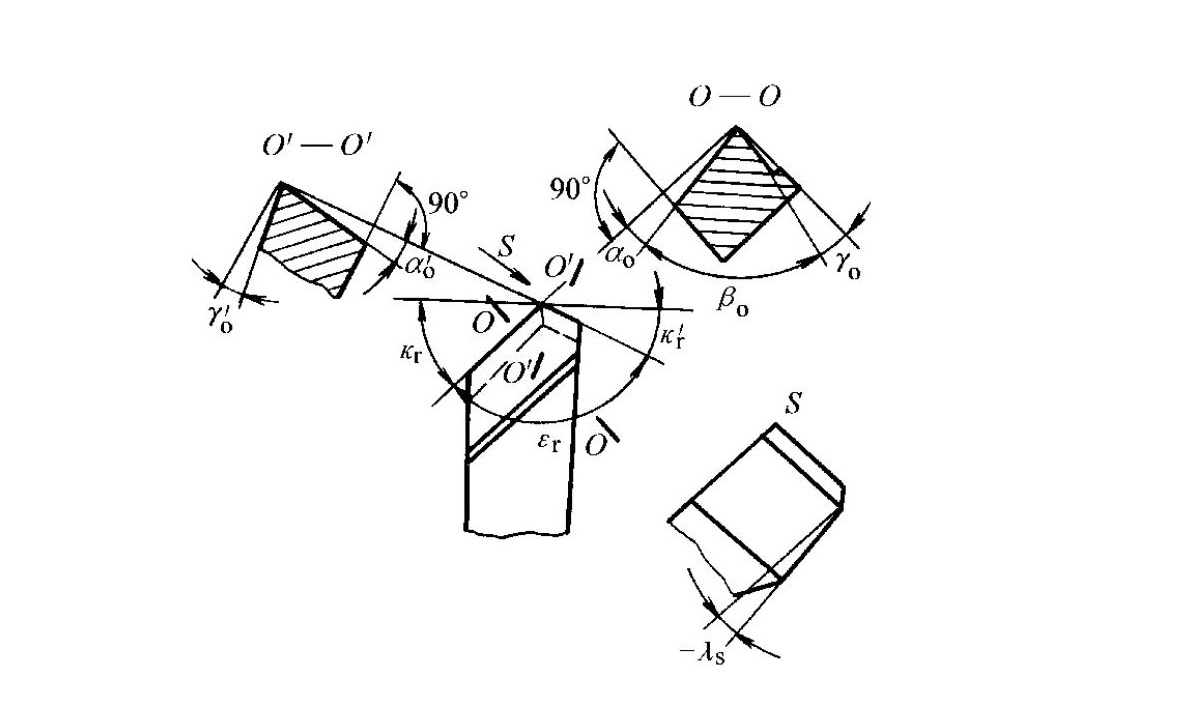

Classification et définition des angles d'outils désignés (voir Fig. 1-22)

Les angles désignés sont mesurés dans différents plans de référence et sont définis comme suit :

Angles mesurés dans le plan orthogonal

- Angle de dépouille (γₒ)L'angle de coupe est l'angle formé par la face de coupe et le plan de base. Il est positif lorsque cet angle est inférieur à 90° et négatif lorsqu'il est supérieur à 90°. Cet angle influe considérablement sur les performances de coupe.

- Angle de dégagement (αₒ)L'angle entre la face de dépouille et le plan de coupe est positif lorsque l'angle entre la face de dépouille et le plan de base est inférieur à 90°, et négatif lorsqu'il est supérieur à 90°. Sa fonction principale est de réduire le frottement entre la face de dépouille et la surface de transition.

- Angle du coin (βₒ): L'angle entre la face de coupe et la face de flanc. Il s'agit d'un angle dérivé, calculé comme suit : βₒ = 90° − (γₒ + αₒ) (Équation 1-1).

Angles mesurés dans le plan de base

- Angle de coupe principal (κᵣ)L'angle entre le plan de coupe principal et la direction d'avance supposée. Il s'agit toujours d'une valeur positive.

- Angle de coupe auxiliaire (κᵣ′): L'angle entre le plan de coupe auxiliaire et la direction d'avance opposée supposée.

- Angle du nez (εᵣ): L'angle entre le plan de coupe principal et le plan de coupe auxiliaire. Il s'agit d'un angle dérivé, calculé comme suit : εᵣ = 180° − (κᵣ + κᵣ′) (Équation 1-2).

Angle mesuré dans le plan de coupe

- Angle d'inclinaison (λₛ)L'angle entre le tranchant principal et le plan de base. Il est positif lorsque le nez de l'outil est plus haut que le plan de montage de la tige, négatif lorsqu'il est plus bas et de 0° lorsqu'il est parallèle (le tranchant se trouve dans le plan de base).

Angle mesuré dans le plan orthogonal auxiliaire

- Angle de dégagement auxiliaire (αₒ′)L'angle entre la face de dépouille auxiliaire et le plan de coupe auxiliaire est positif lorsque l'angle entre la face de dépouille auxiliaire et le plan de base est inférieur à 90°, et négatif lorsqu'il est supérieur à 90°. Cet angle détermine la position de la face de dépouille auxiliaire.

2.3Quels facteurs influencent les angles de travail d'un outil de coupe ?

Les angles indiqués représentent des conditions idéales. En usinage réel, les mouvements d'avance et le positionnement de l'outil modifient la géométrie de coupe réelle, ce qui engendre des angles de travail. Les principaux facteurs influents sont les suivants :

Influence du mouvement d'alimentation

- Mouvement d'avance transversale (voir Fig. 1-23)Lors du tronçonnage ou du rainurage sur un tour, l'outil avance transversalement. La direction du mouvement résultant forme un angle μ avec la direction du mouvement principal. Le plan de base (Pᵣₑ) et le plan de coupe (Pₛₑ) subissent une rotation μ par rapport au plan de base (Pᵣ) et au plan de coupe (Pₛ) initiaux. Les angles de dépouille et de dégagement sont donnés par : γₒₑ = γₒ + μ et αₒₑ = αₒ − μ (Équation 1-3), où tan μ = f / (πd), f étant l'avance transversale par tour (mm/tr) et d le diamètre instantané au point de coupe sélectionné (mm). Par conséquent, l'angle de dépouille augmente tandis que l'angle de dégagement diminue. Ainsi, lors du tournage transversal, il convient d'augmenter αₒ de manière appropriée pour compenser cet effet.

- Mouvement d'alimentation longitudinale (voir Fig. 1-24)Lors d'opérations telles que le filetage, la direction du mouvement résultant forme un angle μᵦ avec la direction du mouvement principal. Les angles de coupe et de dépouille varient selon l'équation : γᵦₑ = γᵦ + μᵦ et αᵦₑ = αᵦ − μᵦ (Équation 1-4), où tan μᵦ = f / (πdω), γᵦ et αᵦ sont les angles de coupe et de dépouille mesurés dans la section F–F, et dω est le diamètre de la pièce au point considéré (mm). Une avance plus importante ou un diamètre plus petit augmente l'angle de coupe et diminue l'angle de dépouille. Par conséquent, il convient de choisir des angles de dépouille différents de part et d'autre de l'outil de filetage en fonction du pas et du sens d'hélice.

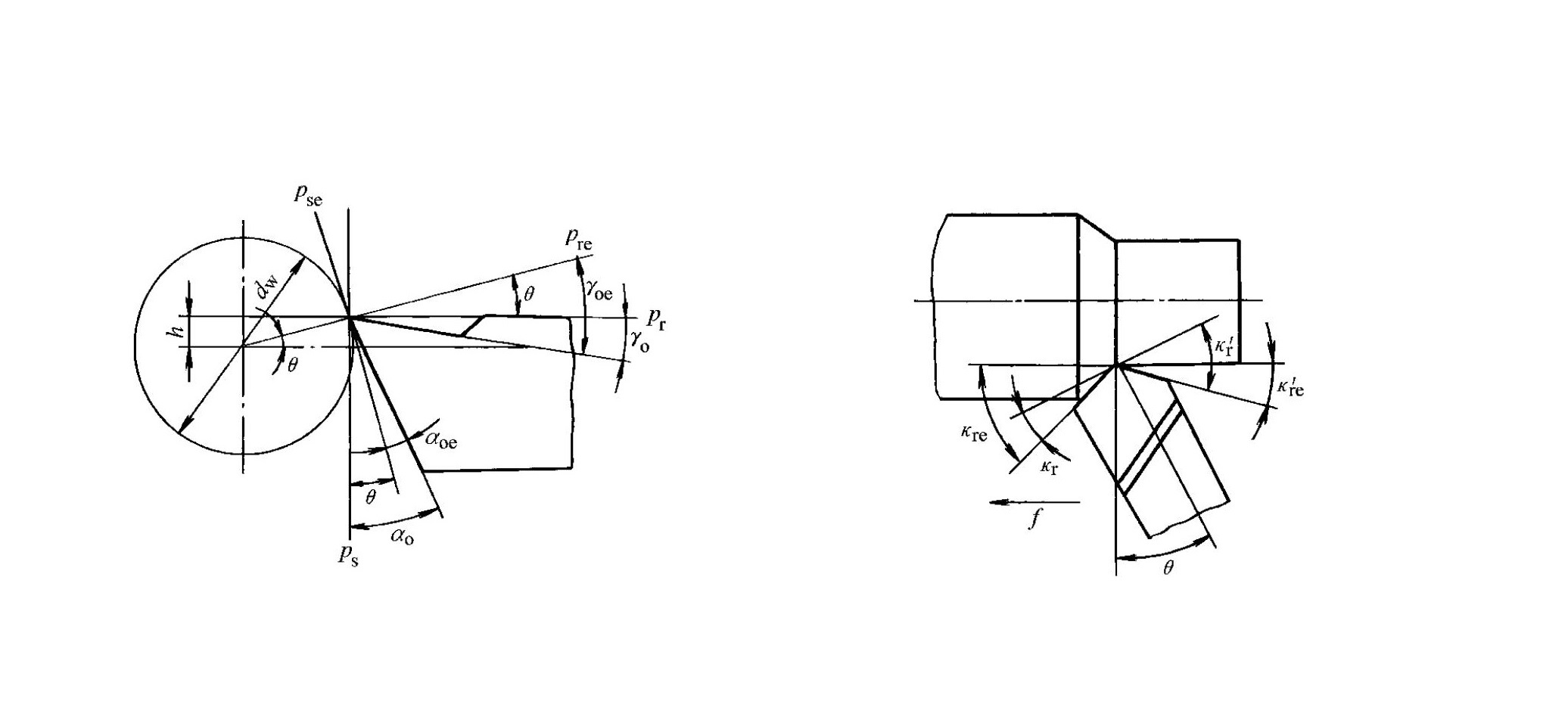

Influence de la position d'installation de l'outil

- Effet de la hauteur de l'outil (voir Fig. 1-25)Prenons l'exemple du tournage extérieur : en négligeant l'avance et en supposant λₛ = 0, lorsque l'arête de coupe est positionnée au-dessus du centre de la pièce, la base de travail et les plans de coupe subissent une rotation d'un angle θ. Les angles de travail s'écrivent alors : γₒₑ = γₒ + θ et αₒₑ = αₒ − θ (Équation 1-5), où h représente la hauteur de l'arête de coupe au-dessus du centre de la pièce. Lorsque l'arête de coupe est en dessous du centre, les variations angulaires sont inverses. En alésage, l'évolution des angles de travail est inverse à celle observée en tournage extérieur.

- Effet de l'axe de la tige de l'outil non perpendiculaire à la direction d'avance (voir Fig. 1-26): Lorsque l'axe de la tige de l'outil est incliné d'un angle θ par rapport à la direction d'avance, les angles de coupe de travail changent comme suit : κᵣₑ = κᵣ + θ κᵣₑ′ = κᵣ′ − θ (Équation 1-6)

3.0Comment choisir les matériaux des outils de coupe des métaux ?

Les matériaux des outils de coupe désignent spécifiquement les matériaux utilisés pour la partie coupante de l'outil. Leurs performances sont déterminantes pour l'efficacité de la coupe et doivent être sélectionnées scientifiquement en fonction des exigences d'usinage et des caractéristiques de la pièce.

3.1Quelles sont les propriétés essentielles que doivent posséder les matériaux des outils de coupe ?

Lors de la coupe, le tranchant de l'outil est soumis à des températures et des pressions élevées, au frottement, aux chocs et aux vibrations. Par conséquent, les matériaux des outils de coupe doivent répondre aux exigences de performance clés suivantes :

- Dureté et résistance à l'usure élevéesLa dureté à température ambiante ne doit pas être inférieure à 60 HRC. En général, une dureté plus élevée, une teneur en carbures plus importante, des particules de carbures plus fines et une distribution plus uniforme se traduisent par une meilleure résistance à l'usure.

- Force et robustesse suffisantesUne résistance à la flexion et une ténacité aux chocs adéquates sont nécessaires pour éviter la casse de l'outil ou l'écaillage des bords pendant l'usinage.

- Bonne résistance à la chaleur et conductivité thermiqueLa résistance à la chaleur désigne la capacité à conserver la dureté, la résistance à l'usure, la solidité et la ténacité à haute température. Une meilleure conductivité thermique contribue à réduire la température de la zone de coupe et à ralentir l'usure de l'outil.

- Bonne fabricabilité et efficacité économiqueLe matériau doit offrir une bonne usinabilité, une bonne forgeabilité, une bonne aptitude au traitement thermique, une bonne soudabilité et une bonne aptitude au meulage, tout en offrant un rapport coût-performance favorable.

3.2Quels sont les types et les caractéristiques courants des matériaux d'outils de coupe ?

Les matériaux couramment utilisés pour les outils de coupe comprennent l'acier à outils au carbone, l'acier à outils allié, l'acier rapide (HSS), le carbure cémenté et les matériaux superdurs. Parmi ceux-ci, l'acier rapide et le carbure cémenté sont les plus répandus.

Acier rapide (HSS)

L'acier rapide est un acier à outils fortement allié contenant des quantités importantes de tungstène, de chrome, de molybdène, de vanadium et d'autres éléments d'alliage. Il se caractérise par une résistance élevée, une bonne résilience et une résistance à l'usure et à la chaleur relativement élevée, conservant ainsi ses propriétés de coupe à des températures de 600 à 700 °C. L'acier rapide présente une déformation minimale lors des traitements thermiques et est facile à forger et à rectifier, ce qui en fait un matériau pour outils de coupe aux performances globales excellentes et aux applications variées. Il est particulièrement adapté à la fabrication d'outils de coupe complexes tels que les fraises, les forets, les fraises-mères et les broches. Selon les exigences d'application, l'acier rapide peut être divisé en deux grandes catégories :

- Acier rapide à usage généralLa dureté se situe généralement entre 63 et 66 HRC. Les vitesses de coupe lors de l'usinage de l'acier sont généralement limitées à 50–60 m/min. Cet acier n'est pas adapté à la coupe à grande vitesse ni à l'usinage de matériaux très durs. Parmi les nuances courantes, on trouve le W18Cr4V (bonnes performances globales), le W6Mo5Cr4V2 (résistance, ténacité et aptitude au formage à chaud supérieures au W18Cr4V, mais stabilité thermique légèrement inférieure) et le W14Cr4VMn-RE (performances proches du W18Cr4V).

- Acier rapide haute performanceDéveloppés à partir d'aciers rapides (HSS) d'usage courant, ces aciers sont obtenus par augmentation de la teneur en carbone et en vanadium ou par ajout d'éléments tels que le cobalt et l'aluminium. Ils conservent une dureté d'environ 60 HRC entre 630 et 650 °C, avec une durée de vie des outils 1,5 à 3 fois supérieure à celle des HSS d'usage courant. Ils conviennent à l'usinage de matériaux difficiles à usiner, comme les aciers inoxydables austénitiques, les alliages haute température et les alliages de titane. Parmi les nuances courantes, on trouve les aciers à haute teneur en carbone (9W18Cr4V), les aciers à haute teneur en vanadium (W12Cr4V4Mo) et les aciers ultra-durs (tels que W6Mo5Cr4V2Al et W2Mo9Cr4VCo8). Cependant, leurs performances globales sont généralement inférieures à celles des HSS d'usage courant et leur domaine d'application est davantage limité par les conditions de coupe.

Les nuances et propriétés courantes des aciers rapides sont résumées dans le tableau 1-3.

| Catégorie | Grade | Dureté (HRC) | Résistance à la flexion (GPa) | Résistance aux chocs (MJ·m⁻²) | Dureté à chaud à 600 °C (HRC) | Possibilité de farmer |

| HSS à usage général | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Bon état ; peut être rectifié avec des meules en alumine classiques |

| W6Mo5Cr4V2 | 62–66 | ≈4,6 | ≈0,5 | 47–48 | Légèrement inférieur au W18Cr4V ; rectifiable avec des meules en alumine classiques | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0,25 | 48.5 | Bon ; comparable au W18Cr4V | |

| HSS haute performance | 9W18Cr4V (à haute teneur en carbone) | 67–68 | ≈3.0 | ≈0,2 | 51 | Bon état ; rectifiable avec des meules en alumine classiques |

| W12Cr4V4Mo (à haute teneur en vanadium) | 63–66 | ≈3,2 | 0.25 | 51 | Pauvre | |

| W6Mo5Cr4V2Al (ultra-dur) | 68–69 | ≈3,43 | ≈0,3 | 55 | Légèrement inférieur au W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0,25 | 54 | Relativement pauvre | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3,6 | ≈0,27 | 51 | Pauvre | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2,5 | ≈0,11 | 54 | Pauvre | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Bon état ; rectifiable avec des meules en alumine classiques |

carbures cémentés

Les carbures cémentés sont des matériaux de métallurgie des poudres composés de carbures à haute dureté et à point de fusion élevé (tels que WC, TiC, TaC et NbC) liés par des liants métalliques comme le Co, le Mo ou le Ni. Ils présentent une dureté à température ambiante de 78 à 82 HRC et une résistance à la chaleur de 800 à 1000 °C. Leurs vitesses de coupe admissibles sont généralement 4 à 10 fois supérieures à celles des aciers rapides. Du fait de leur résilience et de leur résistance à la flexion relativement faibles, les carbures cémentés sont généralement brasés ou fixés mécaniquement sur les outils. On distingue trois grandes catégories de carbures cémentés :

- Carbures de tungstène-cobalt (YG)Composé de WC et de Co, cet acier offre une bonne ténacité mais une dureté et une résistance à l'usure légèrement inférieures. Il convient à l'usinage de matériaux fragiles comme la fonte. Une teneur plus élevée en Co améliore la ténacité. Les nuances courantes sont YG8 (ébauche), YG6 (semi-finition) et YG3 (finition), où la valeur numérique indique la teneur en cobalt.

- Carbures de tungstène-titane-cobalt (YT)Composé de WC, TiC et Co, cet acier présente une bonne résistance à la chaleur et à l'usure, mais une résilience relativement faible. Il convient à l'usinage de matériaux ductiles tels que les aciers. Une teneur plus élevée en TiC améliore la résistance à l'usure, mais diminue la résilience. Les nuances courantes sont YT5 (ébauche), YT15 (semi-finition) et YT30 (finition).

- Carbures de tungstène-titane-tantale (niobium) (YW)Obtenu par l'ajout de TaC ou de NbC à des carbures de type YT, ce carbure combine les avantages des types YG et YT. Il convient à l'usinage de l'acier, de la fonte, des métaux non ferreux, des alliages haute température et d'autres matériaux difficiles à usiner. Les nuances courantes sont YW1 et YW2.

Les carbures YG, YT et YW correspondent respectivement aux classes ISO K, P et M. Leurs nuances, propriétés et applications sont résumées dans le tableau 1-4.

| Taper | Grade | Dureté (HRA) | Dureté (HRC) | Résistance à la flexion (GPa) | Résistance à l'usure | Résistance aux chocs | Résistance à la chaleur | Matériaux applicables | Caractéristiques d'usinage |

| tungstène-cobalt | YG3 | 91 | 78 | 1.08 | – | – | – | Fonte, métaux non ferreux | Découpe continue, finition et semi-finition |

| YG6X | 91 | 78 | 1.37 | – | – | – | Fonte, alliages résistants à la chaleur | Finition et semi-finition | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Fonte, métaux non ferreux | Ébauche continue ; semi-finition intermittente | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Fonte, métaux non ferreux | Débroussaillage intermittent | |

| tungstène–titane–cobalt | YT5 | 89.5 | 75 | 1.37 | – | – | – | Acier | Ébauche d'usinage |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Acier | semi-finition intermittente | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Acier | Ébauche continue ; semi-finition intermittente | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Acier | Finition continue | |

| Carbures avec ajout de métaux rares | YA6 | 92 | 80 | 1.37 | Bien | – | – | Fonte trempée, métaux non ferreux, aciers alliés | Semi-finition |

| YW1 | 92 | 80 | 1.28 | – | Bien | Bien | Aciers difficiles à usiner | Finition et semi-finition | |

| YW2 | 91 | 78 | 1.47 | – | Bien | – | Aciers difficiles à usiner | Semi-finition et dégrossissage | |

| nickel-molybdène-titane | YN10 | 92.5 | 81 | 1.08 | Bien | – | Bien | Acier | Finition continue |

3.3Quels sont les scénarios d'application pour les autres matériaux spéciaux d'outils de coupe ?

Outre les matériaux d'outillage couramment utilisés, les matériaux d'outillage spéciaux suivants sont conçus pour répondre à des exigences d'usinage haut de gamme spécifiques :

- Matériaux d'outillage revêtusDes couches minces de composés métalliques réfractaires tels que TiC, TiN et Al₂O₃ sont déposées sur des substrats en acier rapide ou en carbure cémenté par les procédés CVD (dépôt chimique en phase vapeur) ou PVD (dépôt physique en phase vapeur). Ces outils allient la résistance et la ténacité du substrat à l'excellente résistance à l'usure du revêtement. Les revêtements en TiC privilégient la dureté et la résistance à l'usure, les revêtements en TiN offrent une résistance accrue à l'oxydation et des propriétés antiadhésives, tandis que les revêtements en Al₂O₃ assurent une excellente stabilité thermique. Le type de revêtement peut être choisi en fonction des besoins spécifiques d'usinage.

- CéramiqueComposés principalement d'Al₂O₃, les outils de coupe en céramique présentent généralement une dureté supérieure ou égale à 78 HRC et résistent à des températures de 1 200 à 1 450 °C. Ils permettent des vitesses de coupe très élevées, mais leur résistance à la flexion et aux chocs est relativement faible. Les outils en céramique conviennent aux opérations de finition sur l'acier, la fonte, les matériaux à haute dureté et les composants de haute précision.

- DiamantPrincipalement composés de diamant synthétique, ces outils présentent une dureté extrêmement élevée (environ 10 000 HV, contre 1 300 à 1 800 HV pour le carbure cémenté). Leur résistance à l'usure est 80 à 120 fois supérieure à celle du carbure cémenté. Cependant, les outils diamantés ont une faible ténacité et une forte affinité chimique avec les matériaux ferreux, ce qui les rend inadaptés à l'usinage de ces métaux. Ils sont principalement utilisés pour la finition de précision à grande vitesse des métaux non ferreux et des matériaux non métalliques.

- Nitrure de bore cubique (CBN)Le CBN est un matériau synthétique ultradur, d'une dureté d'environ 7 300 à 9 000 HV et d'une résistance à la chaleur de 1 300 à 1 500 °C. Il présente une faible affinité chimique avec les éléments ferreux, mais une résistance mécanique relativement faible et une mauvaise brasabilité. Les outils en CBN sont principalement utilisés pour l'usinage des aciers trempés, de la fonte refroidie, des alliages haute température et d'autres matériaux difficiles à usiner.

4.0FAQ : Questions fréquentes sur les outils de coupe des métaux

Q1 : Comment choisir le bon outil de coupe pour mon opération d'usinage ?

A : Le choix de l'outil dépend du matériau de la pièce, du procédé d'usinage et du type de machine-outil. Les outils de tournage sont utilisés pour les tours, les fraises pour les fraiseuses, les forets pour les perceuses et les broches pour les broches horizontales. La géométrie et le matériau de l'outil doivent être adaptés aux conditions de coupe pour un rendement optimal.

Q2 : Quelle est la différence entre les angles désignés et les angles de travail ?

A : Les angles de référence sont les angles idéaux définis pour la conception et la mesure des outils en conditions statiques. Les angles de travail sont les angles réels lors de l'usinage, influencés par l'avance, la hauteur d'installation de l'outil et son inclinaison. Un réglage correct garantit une coupe stable et une bonne qualité de surface.

Q3 : Comment l'angle de coupe et l'angle de dégagement affectent-ils les performances de coupe ?

A : L’angle de dépouille (γₒ) contrôle l’évacuation des copeaux et la résistance à la coupe, tandis que l’angle de dégagement (αₒ) réduit le frottement entre la face de dépouille et la surface de la pièce. Le choix d’angles appropriés améliore la durée de vie de l’outil, réduit l’échauffement et garantit la précision dimensionnelle.

Q4 : Quelles classes de carbure cémenté conviennent aux différents matériaux ?

A : Classe K (YG) : matériaux fragiles comme la fonte. Classe P (YT) : matériaux ductiles comme l'acier. Classe M (YW) : aciers, fonte et matériaux difficiles à usiner tels que les alliages haute température.

Q5 : Pourquoi les outils de coupe diamantés ne conviennent-ils pas aux métaux ferreux ?

A : Le diamant réagit chimiquement avec le fer, ce qui accélère l'usure de l'outil. Les outils diamantés sont idéaux pour les métaux non ferreux, les plastiques et les composites nécessitant une finition de précision à grande vitesse.

Q6 : Quand faut-il utiliser des outils revêtus, en céramique ou en CBN ?

A : Outils revêtus (TiN, TiC, Al₂O₃) pour une résistance à l'usure et une stabilité thermique accrues. Outils en céramique pour la finition à grande vitesse des aciers, de la fonte et des matériaux durs. Outils en CBN pour les aciers trempés et les alliages haute température.

Q7 : Comment le mouvement d'avance et la hauteur de l'outil affectent-ils les angles de travail ?

A : L'avance transversale ou longitudinale modifie les angles de coupe et de dépouille effectifs. La hauteur de l'outil par rapport au centre de la pièce modifie également les angles de travail. Une compensation correcte garantit un état de surface constant et une efficacité de coupe optimale.

Référence

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371