Le profilage est devenu un procédé essentiel dans la fabrication de tôles et de profilés, attirant l'attention de l'industrie grâce à son rendement élevé, sa précision et ses capacités d'automatisation avancées. Pour les fabricants souhaitant accroître leur productivité, réduire leurs coûts ou diversifier leurs produits, investir dans une ligne de profilage peut être une étape cruciale vers une croissance à long terme.

Cependant, déterminer si cette technologie est adaptée nécessite une évaluation complète basée sur les objectifs de production, les contraintes budgétaires et les performances des équipements. Cet article présente en détail les quatre principaux types de profileuses, décrit les caractéristiques techniques des lignes standard et automatisées et met en évidence les principaux facteurs d'investissement tels que le coût des équipements, l'efficacité de la production, l'intégration des systèmes et la maintenance opérationnelle, vous aidant ainsi à prendre des décisions éclairées et à optimiser votre retour sur investissement.

1.0Quatre types de base de lignes de profilage

1.1Tableau de terminologie du profilage

| Terme | Définition |

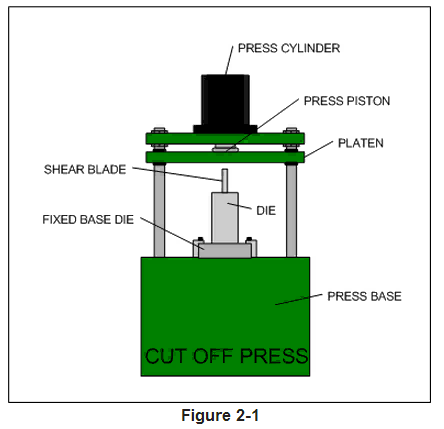

| Mourir | Outillage à l'intérieur de la presse qui effectue le poinçonnage ou la découpe. Il peut s'agir d'un poinçon, d'une lame, d'une cisaille, d'une scie ou d'un jeu de matrices à bâillon. |

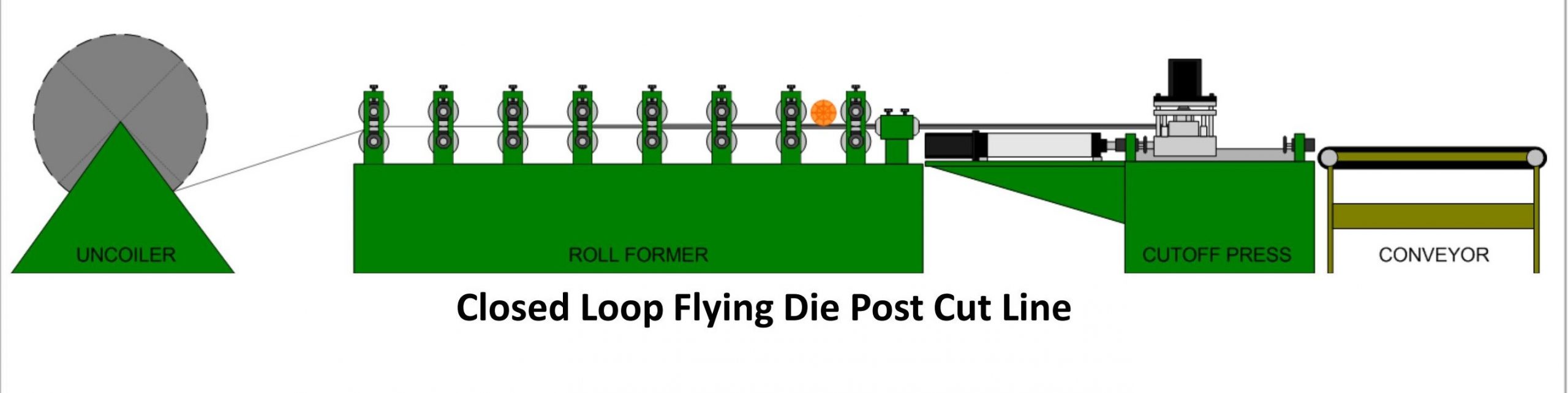

| Mourir volant | Une matrice qui effectue des opérations de pressage pendant que le matériau est en mouvement. La matrice se déplace avec le matériau, ce qui est également appelé « non-stop ». |

| Arrêt | Le matériau s'arrête pendant les opérations de pressage. On parle également de « stop-to-cut » ou « stop/start ». |

| Boucle fermée | Un système servocommandé permet de contrôler la position ou la vitesse. Le mouvement de la matrice ou du matériau est synchronisé avec précision. |

| Boucle ouverte | Pas de rétroaction servo. Le contrôle est assuré par un codeur intégré. |

| Booster | Dans les configurations de matrices volantes en boucle ouverte, un vérin pneumatique ou hydraulique permet d'adapter la vitesse de la matrice au flux de matériau. |

| Botteur | Un coup de pouce mécanique qui fait avancer la matrice à l'aide du mouvement de la presse, directement lié à la course de la presse. |

| Accélérateur de matrice | Utilisé dans les systèmes de matrice volante en boucle fermée ; fait référence au système servo-actionné qui synchronise la matrice avec la vitesse du matériau. |

| Actionneur | Composants mécaniques (vis à billes, courroie et poulie, crémaillère et pignon) reliant le système servo à la matrice. |

Machines de profilage tombent généralement dans quatre catégories de base, défini par deux paramètres clés : l'arrêt du matériau pendant la coupe et l'utilisation d'un servo-contrôle en boucle fermée. Ces types sont :

- Arrêt en boucle ouverte

- matrice volante à boucle ouverte

- Arrêt en boucle fermée

- matrice volante en boucle fermée

D'autres configurations personnalisées ou hybrides reposent souvent sur des variantes ou des combinaisons de ces quatre éléments. Comprendre ces types est essentiel pour naviguer dans des architectures système plus complexes.

Base de classification :

Les lignes de profilage sont classées selon :

- Système de contrôle:Si un système d'asservissement en boucle fermée est utilisé pour un positionnement et une rétroaction précis.

- Mode de fonctionnement:Si le matériau s'arrête pendant les opérations de presse ou continue de se déplacer (opération de matrice volante).

1.2Arrêt en boucle ouverte

- Contrôle: Boucle ouverte

- Opération: Arrêts de matériau pour la découpe ou le poinçonnage

- Coût: Faible

- Précision: Modéré

- Sortir: Faible

Cette configuration utilise des commandes en boucle ouverte pour positionner le matériau, qui est arrêté avant chaque cycle de presse.

Variantes de processus:

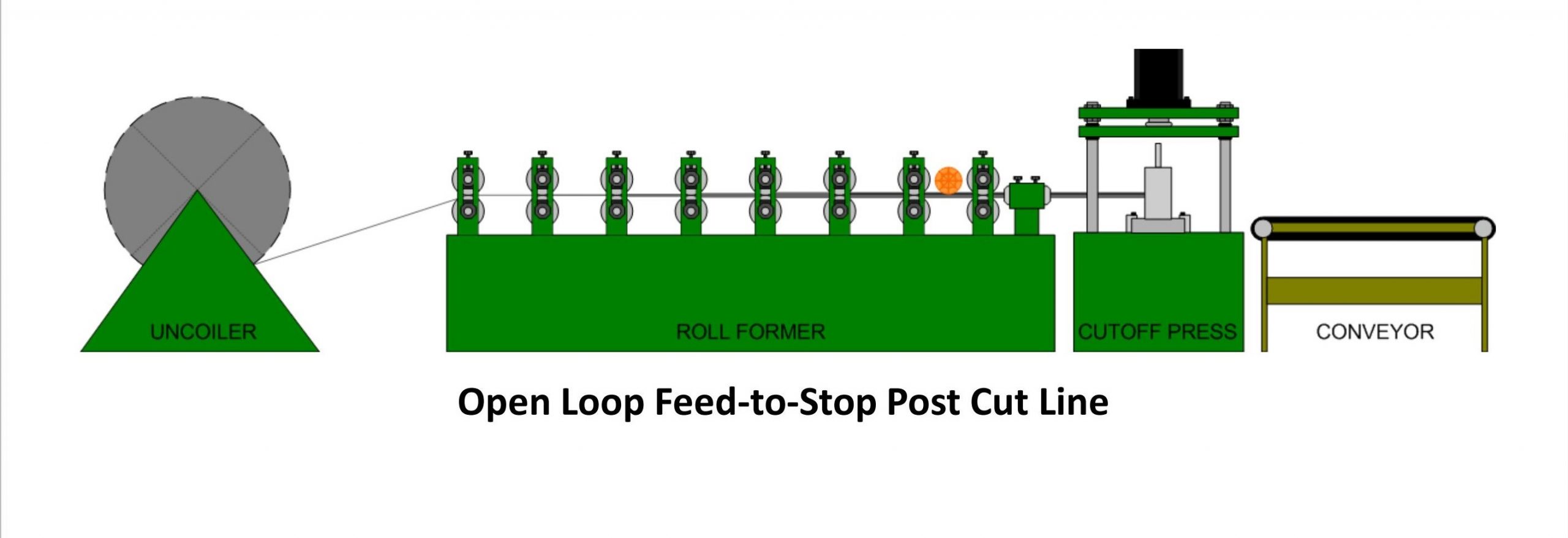

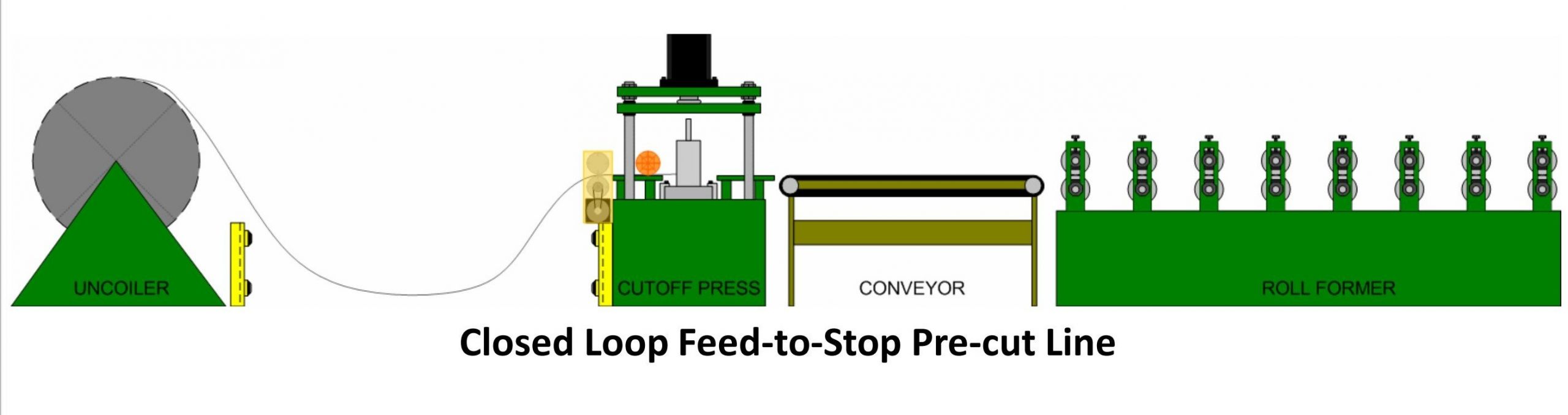

- Post-coupeLe matériau est d'abord laminé, puis découpé à l'aide d'une matrice fixe. Convient à la plupart des applications standard.

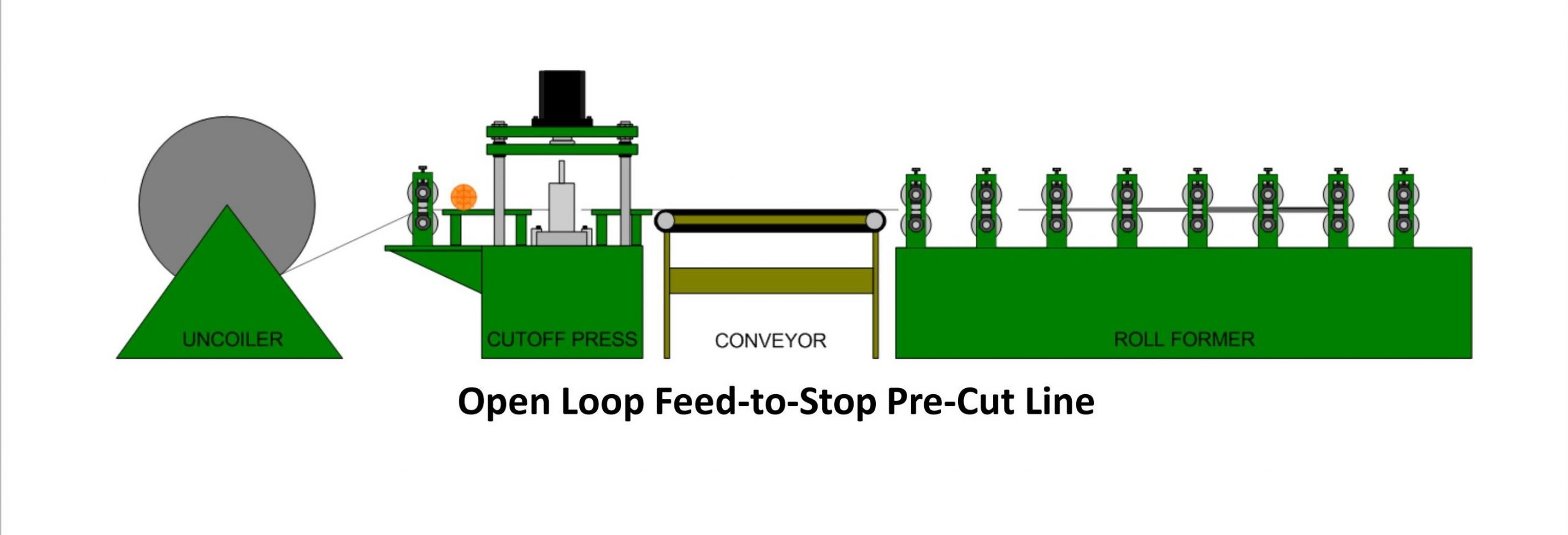

- PrédécoupéLe matériau est coupé à longueur avant d'entrer dans la section de formage. Cette configuration offre un débit plus lent, mais des coûts d'outillage plus faibles, idéale pour les opérations à budget limité.

1.3matrice volante à boucle ouverte

- Contrôle: Boucle ouverte

- Opération: Couper pendant que le matériau est en mouvement

- Coût: Faible

- Précision:Modéré (±0,032″ / 0,81 mm)

- Sortir: Haut

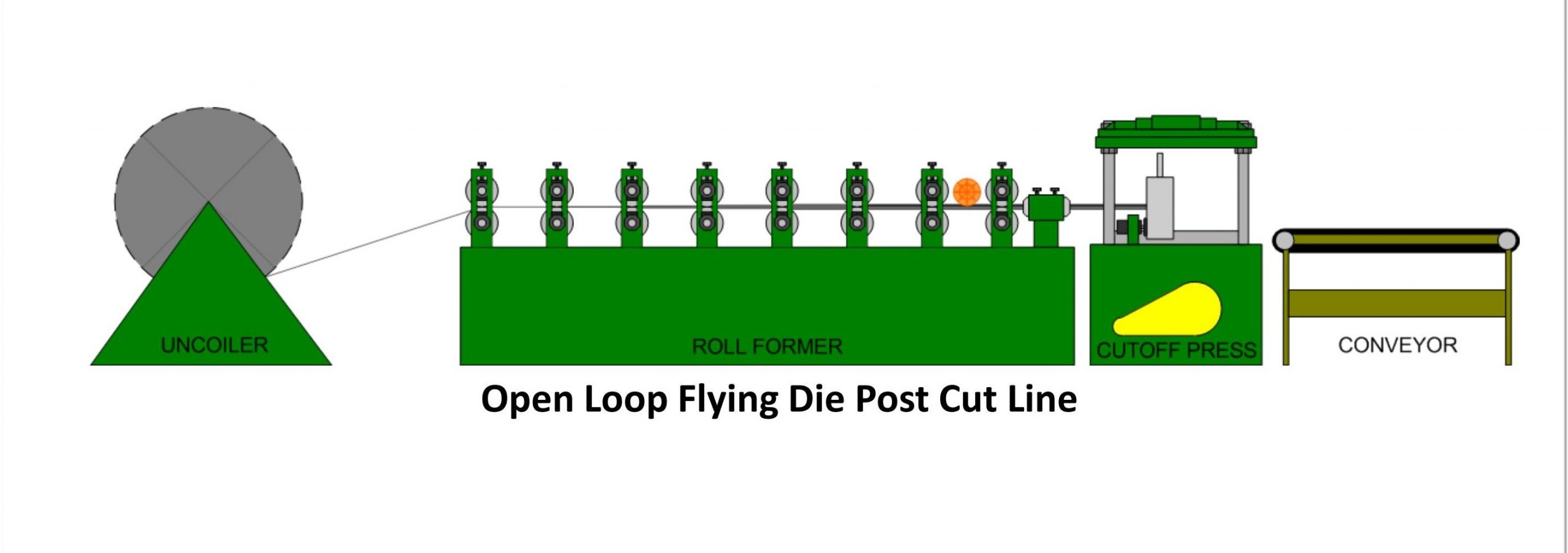

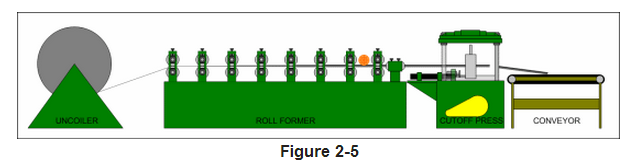

Un système de matrice volante exécute la découpe au fur et à mesure que le matériau se déplace, la matrice se déplaçant pour correspondre à la vitesse du matériau.

Notes supplémentaires:

La matrice revient généralement via un ressort ou un vérin pneumatique.

Dans les cas où la résistance du matériau est insuffisante pour supporter la masse de la matrice, un cylindre de suralimentation peut être ajouté pour aider à l'accélération et réduire la charge de traînée.

1.4Arrêt en boucle fermée

- Contrôle: Servomoteur en boucle fermée

- Opération: Le matériau s'arrête pour la coupe

- Coût:Moyen à élevé

- Précision:Élevé (±0,003″ / 0,076 mm)

- Sortir: Modéré

Ce système utilise le retour d'asservissement pour contrôler le positionnement du matériau et améliorer la répétabilité des opérations de découpe ou de poinçonnage.

Notes techniques:

Des rouleaux d'alimentation servo-entraînés sont généralement utilisés.

Si le glissement d'alimentation est un problème, un codeur de matériau peut être ajouté pour améliorer la précision du retour et garantir la précision.

1.5matrice volante en boucle fermée

- Contrôle: Servomoteur en boucle fermée

- Opération: Couper pendant que le matériau est en mouvement

- Coût: Le plus élevé

- Précision:Extrêmement élevé (±0,015″ / 0,38 mm, jusqu'à ±0,0002″ / 0,005 mm)

- Sortir: Le plus élevé (jusqu'à 600 pi/min / 183 mpm)

Il s'agit de la configuration la plus avancée, capable de former et de découper à grande vitesse et avec une grande précision à l'aide d'un système de matrice volante servo-synchronisé.

Conception du système:

Le dé est entraîné par un actionneur à vis à billes.

Une précision servomoteur s'accouple mécaniquement à la matrice via des accouplements cannelés pour assurer une synchronisation exacte.

Le système de contrôle ajuste en continu le mouvement de la matrice pour correspondre à la vitesse et à la position du matériau en temps réel.

1.6Tableau comparatif récapitulatif

| Taper | Système de contrôle | État de coupe | Précision (pouces) | Coût | Idéal pour |

| Arrêt en boucle ouverte | Boucle ouverte | Arrêté | Modéré (~±0,03) | Faible | Production standard et sensible aux coûts |

| Vol en boucle ouverte | Boucle ouverte | Continu | Modéré (±0,03) | Faible | Fonctionnement continu à vitesse moyenne |

| Arrêt en boucle fermée | Servomoteur en boucle fermée | Arrêté | Élevé (±0,003) | Moyen–Élevé | Poinçonnage ou découpe de précision |

| Vol en boucle fermée | Servomoteur en boucle fermée | Continu | Très élevé (± 0,0002) | Le plus élevé | Sortie haute vitesse et haute précision |

2.0Lignes de profilage standard

La technologie de profilage est devenue un élément clé de la fabrication moderne de tôles et de profilés grâce à son efficacité, sa précision et son haut niveau d'automatisation. Une ligne de profilage standard, dotée d'une conception flexible et de systèmes de contrôle avancés, est capable de répondre aux diverses exigences de l'industrie.

2.1Caractéristiques principales :

Les machines de profilage modernes offrent généralement les principaux avantages suivants :

- Fiabilité technique:Conçu pour un fonctionnement continu à long terme avec un temps d'arrêt minimal, garantissant une production stable.

- Grande flexibilité:Le changement d'outil rapide et facile permet une adaptation rapide à différentes formes et tailles de profil.

- Soutien à la fabrication flexible:Intégré à des logiciels et à une programmation avancés pour des opérations efficaces et sans gaspillage.

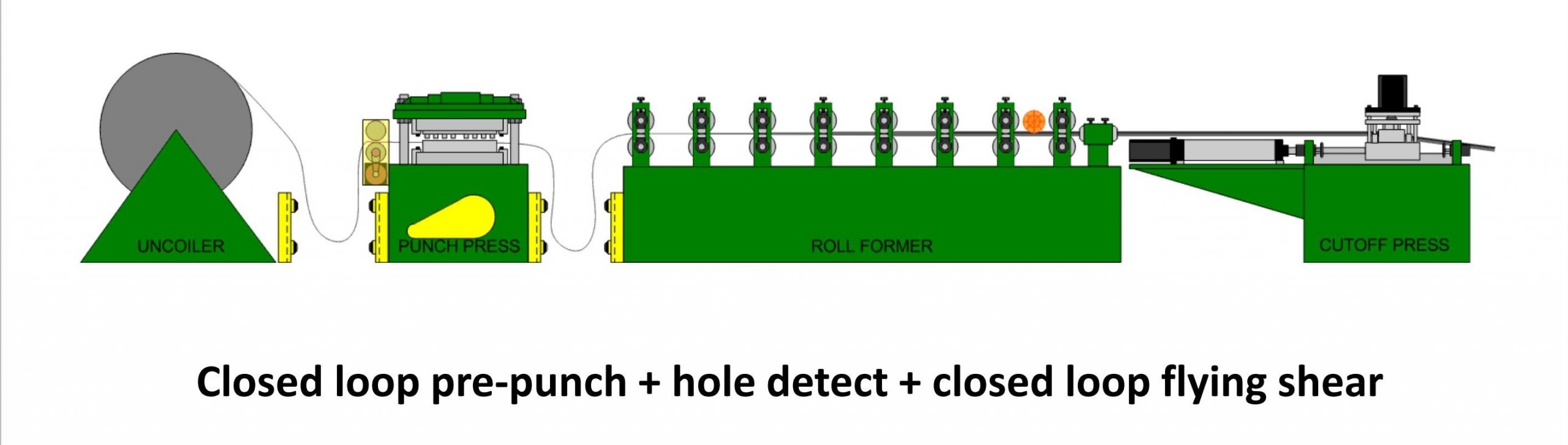

- Traitement multifonction:Capable de gérer le pré-poinçonnage, le rainurage, le post-poinçonnage, le pliage, le profilage et la découpe à la volée sur une seule ligne.

ALEKVS Spécialisée dans la conception et la fabrication de lignes de profilage haute performance, elle allie une vaste expérience industrielle à une attention particulière portée à la fiabilité, à la sécurité et à la flexibilité des équipements. Tous les systèmes permettent un changement rapide des outils et s'adaptent à une large gamme de dimensions de profilés, ce qui les rend parfaitement adaptés à diverses applications industrielles de transformation de la tôle.

3.0Lignes de profilage entièrement automatisées

Les lignes de profilage entièrement automatisées sont conçues pour la production de profilés métalliques à haut rendement et à grande échelle. Ces systèmes intègrent dérouleurs, soudeuses automatiques à joint, laminoirs à rouleaux et unités d'empilage intelligentes, offrant une solution d'automatisation complète de bout en bout, de la bobine brute à la pile finie.

La ligne de production est dotée de plusieurs canaux de profilage et de configurations modulaires pour le nivellement, l'alignement, le formage et la découpe. Les systèmes de retournement et d'empilage sont équipés de pinces de serrage, de rails servoguidés, de bras robotisés à vide et de modules de positionnement intelligents, garantissant une manutention efficace, sûre et ordonnée des produits.

3.1Avantages techniques :

- Automatisation complète des processus: Chargement et soudage automatiques des bobines, alimentation continue, découpe en ligne et empilage, aucune intervention manuelle requise.

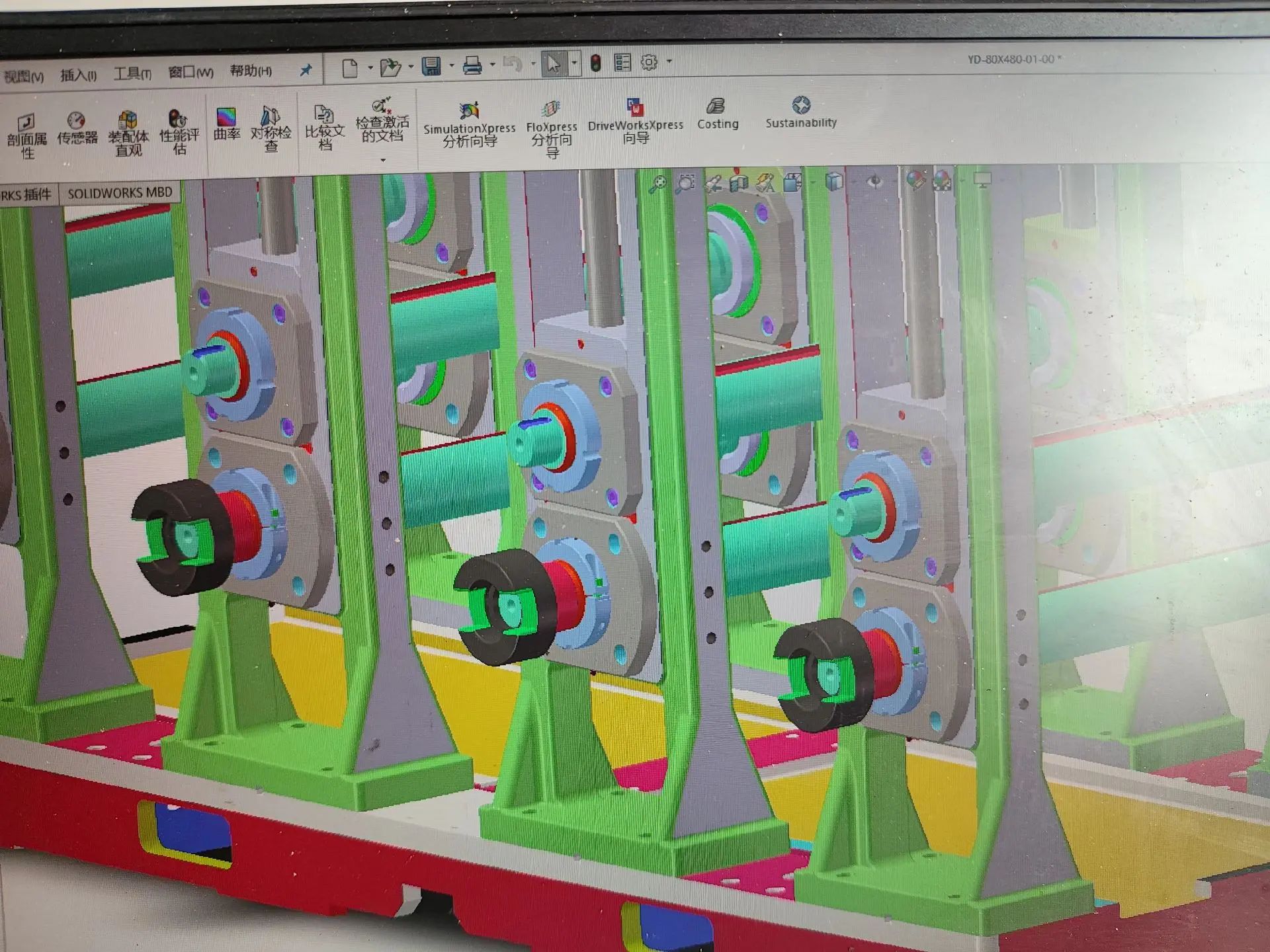

- Formage de précision en plusieurs étapes:Les stations à rouleaux sont conçues avec des segments de déformation progressive pour obtenir une géométrie de profil complexe avec une grande précision.

- Système d'alignement adaptatif:L'alignement gauche-droite et les rouleaux décalés verticalement assurent un suivi précis et stable de la bobine tout au long de la ligne.

- Plateforme modulaire servocommandée:Les plates-formes coulissantes indépendantes à servocommande permettent des opérations de manutention et d'empilage robotisées précises.

- Grande flexibilité et évolutivité: Prend en charge divers matériaux, épaisseurs et sections transversales de profil ; les paramètres de l'équipement peuvent être configurés en fonction des besoins de production spécifiques.

Ce système est idéal pour la production de masse de Profilés en C, profilés en U, chemins de câbles, supports de panneaux solaires, rails de porte, ossature en acier léger, et bien plus encore, ce qui en fait un élément clé de l’automatisation intelligente dans le traitement moderne des métaux.

4.0Facteurs clés à prendre en compte lors de l'investissement dans une ligne de profilage

Les lignes de profilage sont des équipements essentiels pour la fabrication de tôles et de profilés. Pour garantir un investissement rentable, plusieurs facteurs critiques doivent être évalués afin d'équilibrer les coûts d'investissement et l'efficacité de la production à long terme.

4.1Coût et durée de vie de la machine :

- Investissement initial:Une ligne de profilage standard, comprenant des dérouleurs, des systèmes de coupe et des composants électroniques de contrôle, varie généralement de $100 000 à $500 000, en fonction en grande partie du nombre et de la taille des cages de formage. Les systèmes de taille moyenne se situent généralement entre $150 000 et $250 000.

- DurabilitéCes systèmes sont conçus pour durer, sans limite de durée de vie pratique. Correctement entretenus et non soumis à une mauvaise utilisation, ils présentent taux d'échec extrêmement faibles et coûts minimes des pièces de rechange.

- Stabilité de conception:Bien que des améliorations continues soient apportées à la précision, à la facilité d'utilisation et à la résistance à l'usure, l'architecture mécanique de base est restée stable et fiable au fil du temps.

4.2Débit de production et coûts de changement :

- Vitesse standard:La plupart des lignes de profilage fonctionnent à 100 pieds par minute (fpm), ou à peu près 30 mètres par minute, avec vitesse réglable en fonction des besoins de production.

- Production quotidienne typique:En tenant compte du chargement, de l'enfilage, du nettoyage et des autres temps d'arrêt, la production quotidienne moyenne atteint 25 000 à 30 000 pieds (7 600 à 9 100 mètres)dans un quart de travail de 8 heures.

- Efficacité du changement:Bien que le coût de changement varie en fonction de la taille de l'entreprise, de la variété des produits et de la complexité du travail, le profilage est largement reconnu pour faible conversion frais et haute efficacité de production par rapport à d’autres procédés de formage des métaux.

- Optimisation du système de contrôle:Les commandes électriques et informatiques modernes améliorent considérablement la flexibilité et la réactivité dans les transitions de production.

4.3Planification de la production et intégration du système :

Les technologies actuelles permettent aux lignes de profilage de s'intégrer parfaitement aux ERP (Planification des ressources d'entreprise) ou MRP (Planification des ressources de fabrication) systèmes permettant une planification automatisée et pilotée par les commandes.

L'intégration typique comprend :

- Importation directe des paramètres de production(longueurs, quantités, modèles de trous) à partir des systèmes de commande

- Réglages du système de contrôle automatique pour minimiser l'intervention manuelle

- Étiquetage de profil ou marquage à jet d'encre pour un suivi et une identification faciles

- Retour d'information sur les données de production en temps réel pour le contrôle qualité et le suivi des performances

De telles intégrations peuvent être ajoutées via modernisation des systèmes existants ou conçu dans nouvelles installations, à condition que l’installation soit équipée de l’infrastructure matérielle et logicielle nécessaire pour prendre en charge la communication de données en temps réel.

4.4Exploitation, maintenance et formation :

Au-delà du matériel, la stabilité et les performances à long terme dépendent de :

- Maintenance préventive programmée pour prolonger la durée de vie

- Planification des stocks de pièces de rechange pour minimiser les temps d'arrêt

- Formation professionnelle pour les opérateurs, garantissant une utilisation sûre et efficace

- Gestion de production standardisée pour améliorer l'efficacité opérationnelle globale

Références

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/