- 1.0Définition et principaux types de fixations

- 2.0Terminologie clé expliquée

- 3.0Sélection du type de filetage : logique d'application des filetages grossiers et fins

- 4.0Procédés de fabrication de filetages : filetages laminés ou coupés (équipement clé : machine à rouler les filets)

- 5.0Fonction principale et restrictions d'application des fixations

- 6.0Contrôle de la précharge : risques de serrage excessif et insuffisant

- 7.0Calcul de la précharge et du couple des fixations (avec vérification pratique)

- 8.0Normes de sélection et d'identification des éléments de fixation

- 9.0Conception des trous de fixation : trous taraudés et trous de dégagement

- 10.0Conception des joints de fixation : amélioration de la stabilité et de la résistance

- 11.0Conclusion

Dans l'industrie mondiale des machines et équipements, les fixations sont des composants fondamentaux qui relient les différentes pièces. Leur conception, leur sélection et leur installation ont un impact direct sur la fiabilité et la durée de vie des systèmes mécaniques. Les données du secteur montrent que les défaillances dues à une conception, une sélection ou une installation incorrectes comptent parmi les principales causes de dysfonctionnements mécaniques. De l'assemblage de machines aux systèmes de haute précision tels que les composants aéronautiques et automobiles, une utilisation appropriée des fixations est essentielle.

1.0Définition et principaux types de fixations

1.1Définition

Une fixation est un composant matériel standardisé utilisé pour assembler deux ou plusieurs pièces. Son installation et son démontage sont rapides, que ce soit à l'aide d'outils manuels ou électriques (comme des clés dynamométriques) ou d'équipements automatisés (comme des machines d'insertion de fixations). Les fixations se distinguent des méthodes d'assemblage semi-permanentes comme le soudage ou le rivetage par leur facilité d'installation et leur stabilité. Elles sont largement utilisées dans des secteurs tels que l'automobile, l'aéronautique et l'électronique.

1.2Types de noyau

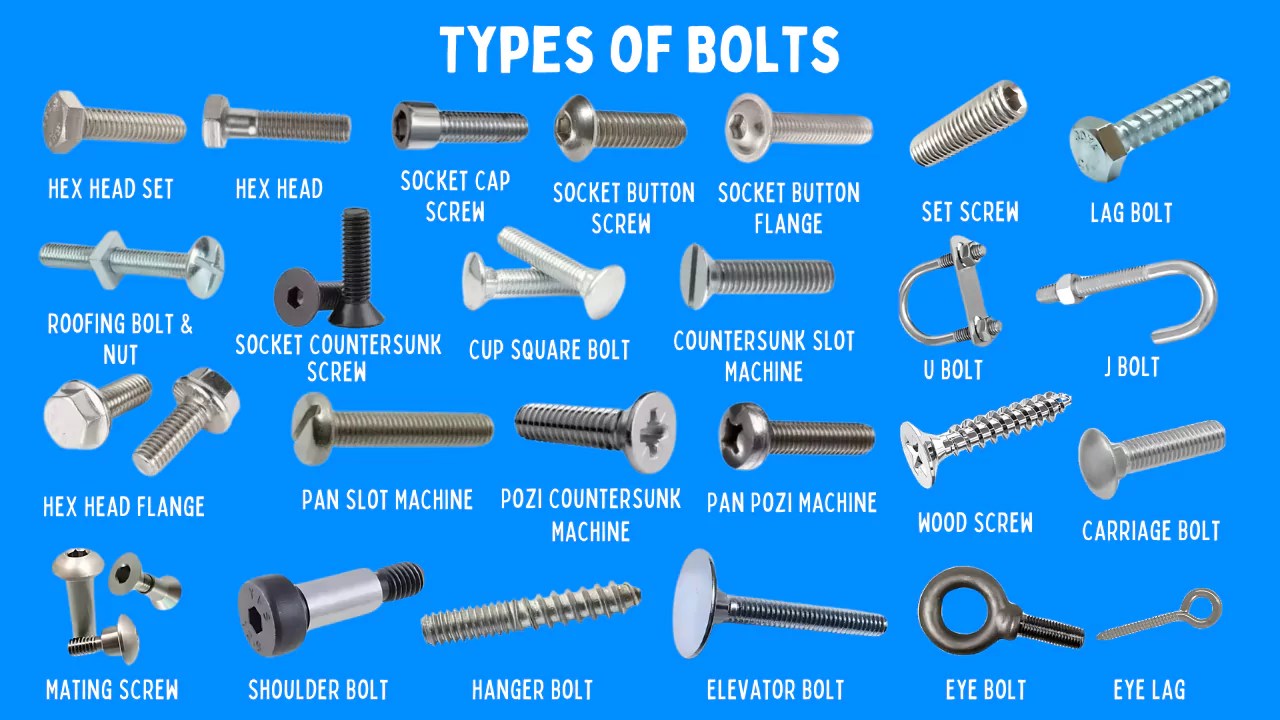

En fonction des caractéristiques du filetage et des méthodes d'application, les fixations sont classées en trois types principaux, souvent associés à des équipements automatisés (par exemple, des machines d'insertion par pression) pour une efficacité de production de masse :

| Catégorie de fixation | Types courants | Principales fonctionnalités de l'application | Compatibilité d'automatisation |

| Filetage externe (mâle) | Boulons à tête hexagonale, vis à tête plate, vis à tête creuse, vis à tête ronde, vis de réglage | Connexion via des filetages externes ; les boulons s'associent aux écrous ; les vis se vissent directement dans les pièces | Les machines à enfoncer installent des variantes à sertir automatique (aucun taraudage nécessaire) |

| Filetage interne (femelle) | Écrous hexagonaux standard (ISO 4032), écrous de blocage à insert en nylon (ISO 10511) | Former des joints détachables avec des boulons/goujons ; empêcher le desserrage (contre-écrous) | Les machines d'insertion installent les écrous de manière synchrone avec les boulons pour l'alignement |

| Types spéciaux | Goujons (ISO 888, filetage à double extrémité) | Une extrémité se visse dans les pièces à usiner ; l'autre s'associe à des écrous ; idéal pour les pièces épaisses/démontages fréquents | Les machines à enfoncer assurent un positionnement précis des goujons dans les machines lourdes |

2.0Terminologie clé expliquée

La compréhension de la terminologie des fixations est essentielle pour une conception et une sélection précises. Vous trouverez ci-dessous des définitions internationalement reconnues (basées sur les normes ISO) :

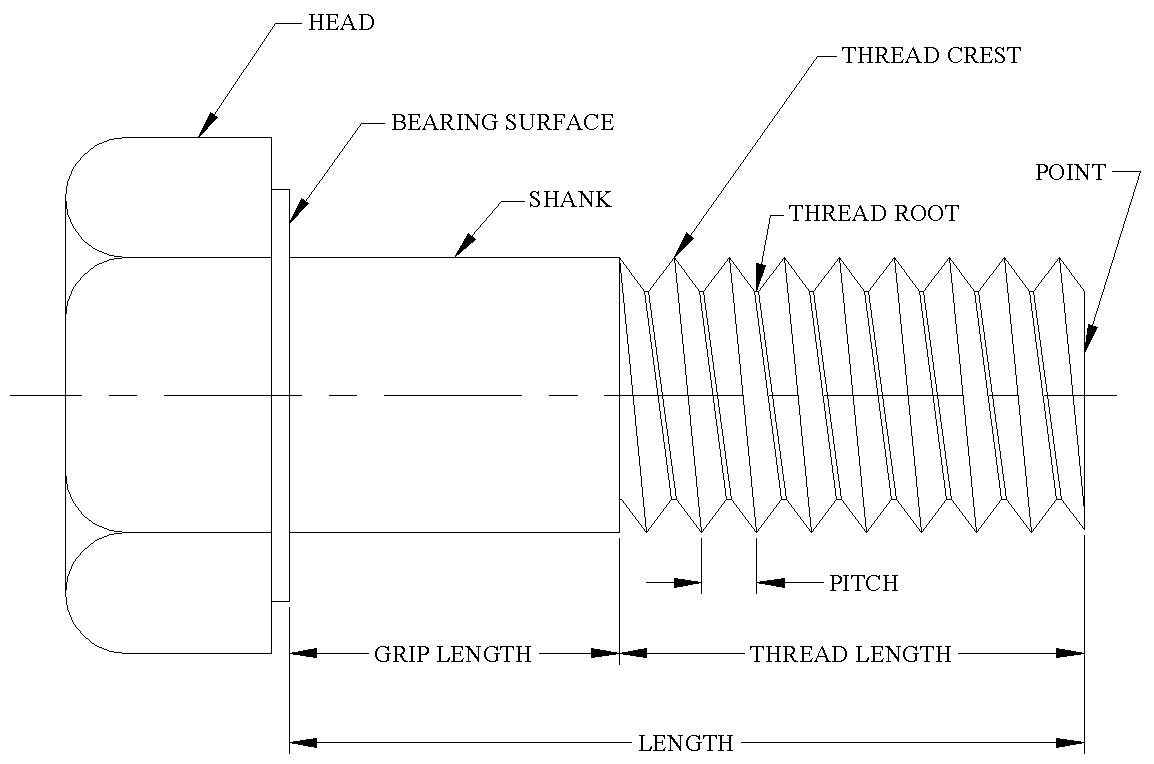

| Terme | Définition | Exemple/Remarque |

| Diamètre majeur | Le plus grand diamètre d'un filetage ; sert de référence de taille nominale. | Un boulon M10 a un diamètre principal de 10 mm (ISO 898-1). |

| Diamètre mineur | Le plus petit diamètre d'un filetage ; détermine la résistance au cisaillement et à la traction. | Il est essentiel de choisir des fils grossiers ou fins. |

| Pas | Distance axiale entre les points correspondants sur les fils adjacents. | Pas grossier M10 = 1,5 mm ; pas fin = 1,0 mm (ISO 724). |

| Plomb | Distance axiale parcourue par un fil en un tour. | Filetages à un seul pas : Pas = Pas ; filetages à plusieurs pas : Pas = Pas × Nombre de pas. |

| Crête/Racine du fil | Crête = Surface supérieure (la plus éloignée du cylindre de référence) ; Racine = Surface inférieure (zone de concentration de contraintes). | Les filetages roulés optimisent la courbure de la racine pour améliorer la résistance à la fatigue. |

| Jarret | Partie cylindrique entre la tête et le début du filetage ; conçue pour les charges de cisaillement. | Les filetages ne doivent jamais subir de cisaillement ; les machines à enfoncer maintiennent les tiges dans les plans de cisaillement. |

| Précharge | Force de traction appliquée lors du serrage ; assure la stabilité du joint. | Les machines d'insertion avec contrôle de couple appliquent une précharge précise (sans dépendre uniquement des rondelles de blocage). |

| Longueur de la poignée | Partie non filetée entre la surface d'appui de la tête et le début du filetage. | Doit correspondre à l'épaisseur totale des pièces assemblées ; les tests de la machine d'insertion vérifient l'ajustement. |

3.0Sélection du type de filetage : logique d'application des filetages grossiers et fins

Les filetages de fixation respectent les normes ISO (métrique : ISO 724 ; impérial : ANSI/ASME B1.1) et sont sélectionnés en fonction de la résistance du matériau :

| Type de filetage | Scénarios appropriés (appariement de matériaux) | Principaux avantages | Compatibilité d'automatisation |

| Fil fin | Matériau du filetage interne > Matériau du filetage externe (par exemple, vis en acier dans des alliages à haute résistance) | Résistance statique/fatigue supérieure ; contrôle précis de la précharge ; idéal pour les applications de haute précision (aérospatiale, instruments de précision) | Les machines d'insertion ajustent avec précision la vitesse de rotation pour éviter le filetage croisé. |

| Fil grossier | Matériau du filetage interne < Matériau du filetage externe (par exemple, boulons en acier dans aluminium/fonte) | Diamètre mineur plus grand (réduit le risque de rupture par traction) ; assemblage plus rapide ; adapté aux machines générales | Les machines à sertir installent rapidement des écrous auto-serrants (aucun taraudage nécessaire). |

3.1Idées fausses courantes

- Mythe:Les fils grossiers sont toujours plus résistants.

- Fait:La résistance dépend de l'association des matériaux :

- Les filetages fins dans les matériaux fragiles (par exemple, l'aluminium) provoquent un arrachement des filetages.

- Les filetages grossiers dans les matériaux résistants (par exemple, l'acier) réduisent la résistance et la précision de la précharge.

- Exemple:Les assemblages de moteurs automobiles (blocs en fonte + culasses en aluminium) utilisent des boulons à filetage grossier, serrés par des systèmes d'insertion automatisés pour équilibrer résistance et efficacité.

4.0Procédés de fabrication de filetages : filetages laminés ou coupés (équipement clé : machine à rouler les filets)

Le traitement des filetages a un impact direct sur les performances des fixations. Les fixations de haute qualité sont utilisées dans le monde entier. fils roulés (ISO 898-6) sur les filetages coupés traditionnels, avec la machine à rouler les filets comme équipement de base :

| Aspect du processus | Fils coupés | Filetages roulés (via une machine à rouler les filets) |

| Principe de formation | Enlèvement de matière (tours, tarauds, matrices) | Déformation plastique (pression radiale des matrices de laminage ; aucun enlèvement de matière) |

| Flux de grains | Interrompu (affaiblit la structure) | Continu (suit le contour du fil ; augmente la densité) |

| Rugosité de surface | Ra ≥ 6,3 μm (rugueux; sujet à l'usure) | Ra ≤ 1,6 μm (lisse ; réduit la friction) |

| Résistance à la fatigue | Inférieur (concentration de stress aux racines) | 50–75% supérieur ; durée de vie 5 à 10 fois supérieure pour les fixations HRC 36–40 (tests ISO 898-1) |

| Efficacité de la production | Lent (20–50 pièces/min ; tours) | Rapide (100–500 pièces/min ; machines à rouler à grande vitesse) |

| Coût | Plus élevé (utilisation de fluide de coupe ; durée de vie de l'outil courte) | 20–40% inférieur (traitement à sec ; longue durée de vie de la matrice : des dizaines de milliers de pièces) |

| Compatibilité d'assemblage | Faible cohérence dimensionnelle (provoque un blocage de la machine d'insertion ; rayures sur les copeaux) | Tolérance ISO 4H/5g ; concentricité ≤ 0,1 mm (garantit un engagement serré de l'écrou et une précharge constante). |

5.0Fonction principale et restrictions d'application des fixations

5.1Fonction principale unique : connexion de serrage

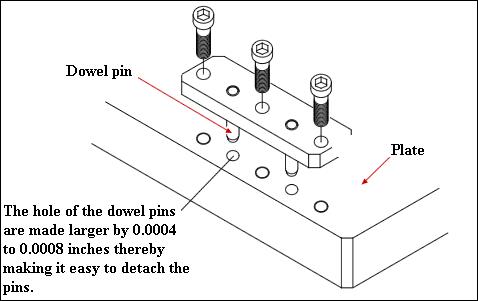

Les fixations existent pour serrer les composants via la précharge (pas pour le positionnement, la portance ou la transmission) :

| Type de fonction | Mise en œuvre correcte | Risque de mauvaise utilisation (utilisation d'éléments de fixation) |

| Positionnement | Utiliser des goupilles cylindriques (ISO 2338), des épaulements de positionnement ou des surfaces de référence. | Le jeu des filetages entraîne un désalignement des composants, des vibrations et de l'usure. |

| Porteur/Transmission | Utiliser des axes dédiés (ISO 8734) ou des roulements pour les arbres/pivots/essieux. | Défaillance par flexion/impact des fixations (par exemple, les boulons des arbres des rouleaux du convoyeur se cassent rapidement). |

| Exemple | Transmission automobile : les goupilles cylindriques localisent le boîtier ; les machines d'insertion serrent les boulons. | Rouleaux de convoyeur : axes dédiés + boulons (installés via des machines à enfoncer) fixant les couvercles d'extrémité. |

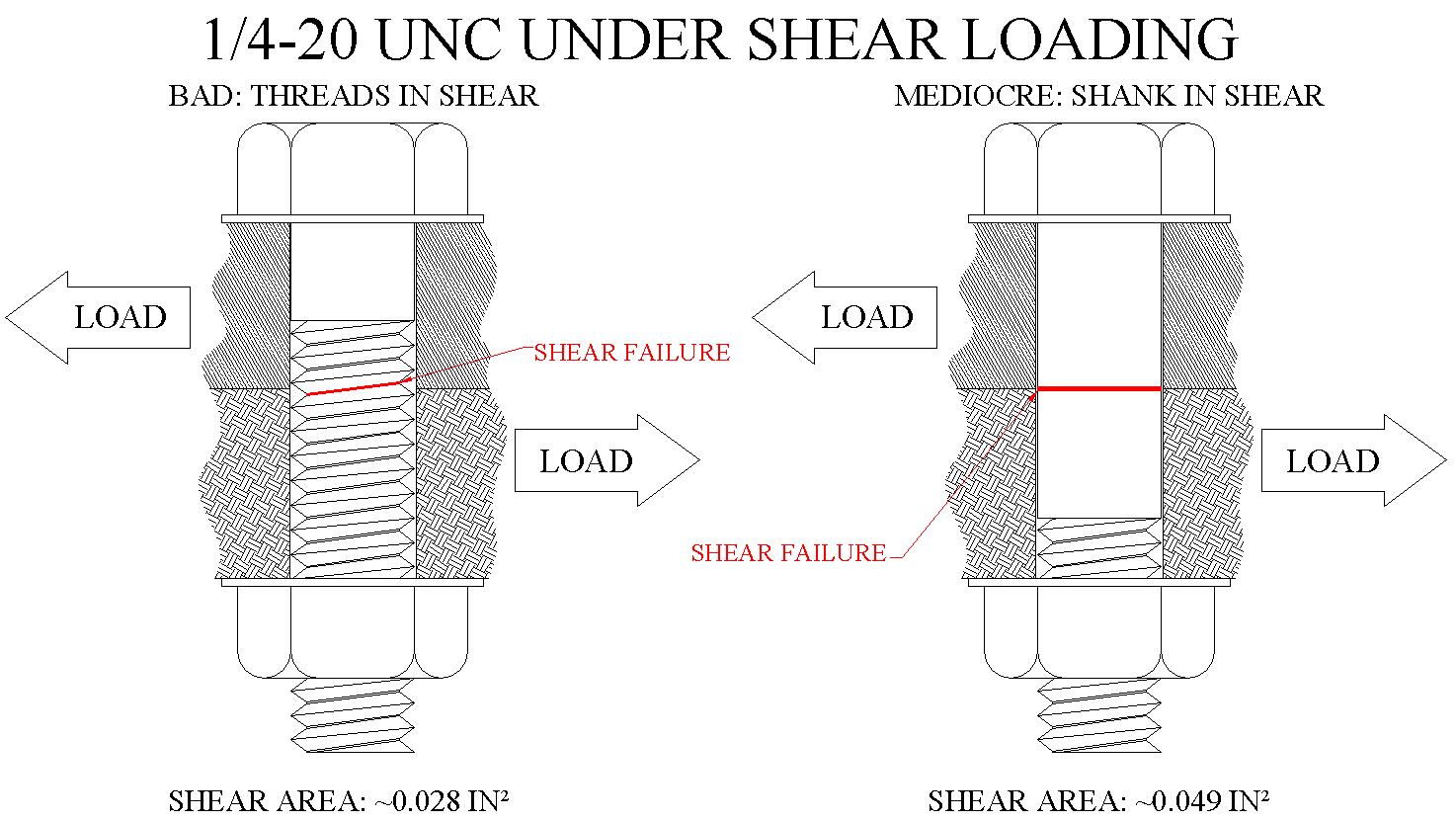

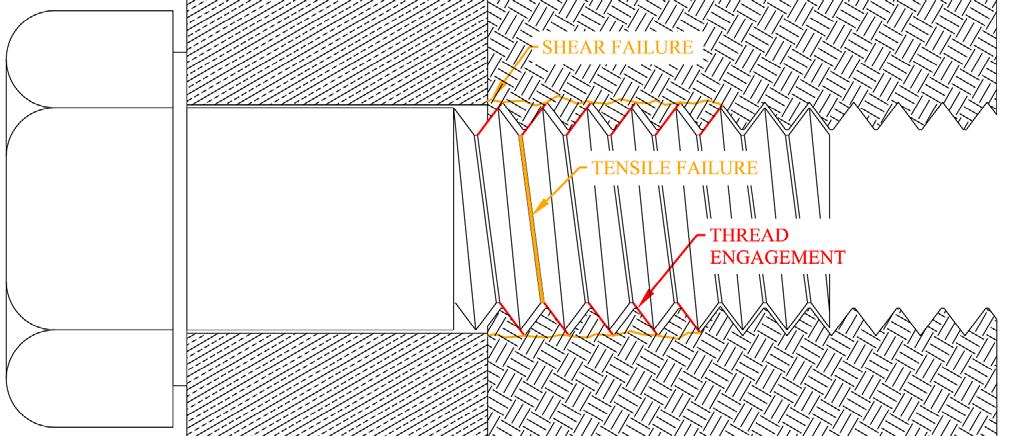

5.2Restriction d'application critique : aucune charge de cisaillement sur les filetages

Les filetages sont la pièce la plus fragile des fixations ; ne les soumettez jamais au cisaillement. Principales raisons :

- Diamètre mineur du filetage < diamètre de la tige (seulement 60–80% de résistance au cisaillement de la tige).

- Surface de contact filetage-trou limitée (réduit la stabilité ; provoque un desserrage).

- Les filetages desserrés abrasent les parois du trou (augmentent le jeu ; accélèrent la défaillance).

Pratique correcte:

- Utilisez des goupilles pour supporter les charges de cisaillement.

- Positionnez la tige (partie non filetée) dans le plan de cisaillement (par exemple, joints à double cisaillement).

- Applications de tôlerie : les boulons à enfoncer maintiennent les filetages hors des zones de cisaillement ; les machines d'insertion contrôlent la profondeur de serrage pour un placement optimal de la tige.

6.0Contrôle de la précharge : risques de serrage excessif et insuffisant

La précharge est essentielle à la stabilité des articulations. Un serrage excessif (dans la limite du rendement) est plus sûr qu'un serrage insuffisant (basé sur le comportement contrainte-déformation ISO 6892-1) :

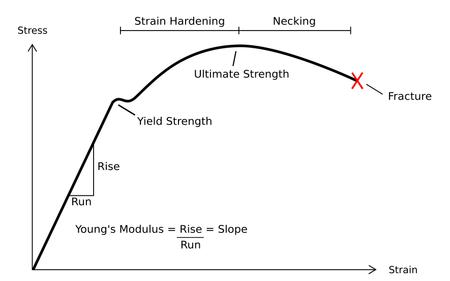

6.1Principaux enseignements de la courbe contrainte-déformation

Les matériaux de fixation (par exemple, l'acier allié, ISO 898-1) comportent trois étapes :

- Stade élastique:Le matériau revient à sa forme d'origine ; une précharge insuffisante provoque une rupture par fatigue sous des charges cycliques (par exemple, vibrations du moteur).

- Stade de rendement:Début de déformation permanente ; éviter de dépasser la limite d'élasticité.

- Étape d'écrouissage:La précharge proche (mais pas au-dessus) du rendement améliore la stabilité et résiste aux charges externes.

6.2Idées fausses courantes

- Mythe:Les rondelles de blocage, les adhésifs anaérobies ou les fils de sécurité remplacent la précharge.

- Fait:Ces derniers ne font que retarder le desserrage (sans l'empêcher). Une précharge adéquate est la seule garantie de stabilité.

- Solution d'automatisation: Machines d'insertion avec des capteurs de couple surveillant la précharge en temps réel ; l'assemblage manuel utilise des clés dynamométriques ISO 6789 (pas de serrage « basé sur la sensation »).

7.0Calcul de la précharge et du couple des fixations (avec vérification pratique)

La précharge est contrôlée par le couple. Voici une méthode simplifiée, acceptée mondialement (précision de ±20%, dérivée de la norme ISO) :

7.1Formules de base

- Contrainte de traction pour la précharge: Éviter toute déformation permanente ; utiliser 90% avec une limite d'élasticité :\(\sigma_t \environ 0,9 \fois \sigma_y\)(Exemple : boulon ISO 898-1 de classe 8.8 → \(\sigma_y = 640\) MPa)

- Calcul de précharge:\(F_i = \sigma_t \times A_t\)(\(A_t\) = surface de contrainte de traction du filetage ; par exemple, filetages M10 → \(A_t = 58,0\) mm², ISO 6560)

- Calcul du couple:\(T \environ 0,2 \fois F_i \fois d\)(d = diamètre nominal ; 0,2 = coefficient pour \(\mu = 0,15\); ajuster pour la lubrification/les revêtements selon la norme ISO 16047.)

7.2Exemple de calcul (boulon M10 × 1,5, grade 8.8)

- D'après la norme ISO 898-1 : (sigma_y = 640) MPa

- Contrainte de traction : (sigma_t = 0,9 fois 640 = 576 ) MPa

- Zone de contrainte de traction : (A_t = 58,0 mm²)

- Précharge : (F_i = 576 \fois 58,0 = 33 408\) N ≈ 33,4 kN

- Couple : (T = 0,2 x 33 408 x 10 = 66 816) N·mm ≈ 66,8 N·m

7.3Vérification expérimentale (essai de fatigue ISO 16047)

Pour un boulon de 3/8 po (résistance à la traction de 180 000 psi, ANSI/ASME B18.2.1) :

| Niveau de précharge (résistance à la traction %) | Couple | Cycles de charge inférieurs à 12 000 lbf de charge alternée |

| 40% | ≈25 lbf·pi | ~4,900 |

| 60% | ≈37 lbf·pi | ~6 000 000 (augmentation de 1 000×) |

- Application industrielle:Les manuels de fixation de Boeing exigent une précharge de rendement de 70–80%, obtenue via un retour de couple machines d'insertion.

7.4Méthodes de vérification du couple

- Assemblage manuel:Utilisez des clés dynamométriques conformes à la norme ISO 6789.

- Assemblage automatisé:

- Machines d'insertion intégrer des capteurs d'allongement laser (précision de précharge ±5%).

- Les machines à sertir utilisent un retour de pression pour les fixations auto-serrantes (vérifie indirectement la précharge).

8.0Normes de sélection et d'identification des éléments de fixation

8.1Principe de sélection : utilisez uniquement des fixations standard disponibles dans le commerce (OTS)

Normes mondiales:Les fixations OTS sont conformes aux normes ISO, ANSI ou DIN (évitez les fixations personnalisées : délai de 12 à 24 semaines, coût élevé).

Conditions extrêmes:Fixations personnalisées (par exemple, alliages Inconel) uniquement pour les environnements à haute température/corrosion.

Vérifications de compatibilité de l'automatisation:

- Les fixations auto-serrantes correspondent aux types de têtes de machines à enfoncer (par exemple, les écrous ISO 14587).

- Les têtes de boulons s'adaptent aux mécanismes de préhension des machines d'insertion.

- Les paramètres du thread se situent dans machine à rouler les filets capacités.

8.2Règles d'identification (formats globaux)

| Système de filetage | Plage de diamètres | Format | Exemple |

| Impérial (ANSI/ASME B18.2.1) | ≥ 1/4 pouce | Taille nominale – Filetages par pouce – Grade | 3/8-16-Grade 5 (diamètre 3/8″, 16 TPI) |

| < 1/4 pouce | Nombre – Filetages par pouce – Grade | 10-32-Grade 8 (vis n° 10, 32 TPI) | |

| Métrique (ISO 898-1) | Toutes les tailles | Classe de résistance – Diamètre × Pas | 8.8-M10×1.5 (Classe 8.8, 10 mm, pas de 1,5 mm) |

| (Filetage grossier par défaut) | Classe de résistance – Diamètre | 10.9-M12 (pas de 1,75 mm, ISO 724) |

9.0Conception des trous de fixation : trous taraudés et trous de dégagement

La précision du perçage a un impact direct sur la résistance de l'assemblage. La conception est conforme aux normes ISO et s'aligne sur les équipements automatisés (machines d'insertion/d'enfoncement) :

9.1Trous taraudés (pour filetages internes)

But:Trous pré-percés pour taraudage (ISO 239).

Dimensionnement critique:

| Problème | Conséquence |

| Trou trop petit | Charge de taraudage excessive → rupture de taraudage |

| Trou trop grand | Profil de filetage incomplet → Perte de résistance de 15% pour une réduction de hauteur de filetage de 10% |

Notes de conception:

- Ajustez la taille en fonction de la dureté du matériau (par exemple, +0,1–0,2 mm pour l'aluminium par rapport à l'acier).

- Tableaux de tarauds de référence ISO 239.

- Les trous usinés CNC fonctionnent directement avec les machines d'insertion (pas d'alignement secondaire).

9.2Trous de dégagement (pour boulons traversants)

But:Permet le passage de la tige du boulon (ISO 273-1).

| Type d'ajustement | Exemple de tolérance (boulon M10) | Scénarios appropriés | Compatibilité d'automatisation |

| Coupe ajustée | 10,5 mm de diamètre (H12) | Positionnement de trous de haute précision (usinage CNC) | Les machines d'insertion assurent l'alignement coaxial. |

| Ajustement libre | 11 mm de diamètre (H13) | Assemblage rapide/manuel (perceuses à colonne ; léger écart autorisé) | Les machines d'insertion par pression réduisent le temps d'assemblage. |

Règles de conception:

- Respecter strictement la norme ISO 273-1 (par exemple, un trou M10 de 9,5 mm bloque le passage du boulon).

- Perpendiculaire du trou ≤ 0,1 mm/m (évite les problèmes de transfert de précharge).

10.0Conception des joints de fixation : amélioration de la stabilité et de la résistance

La conception des joints maximise la capacité de charge (ISO 16047, ISO 26262) et s'adapte aux équipements automatisés :

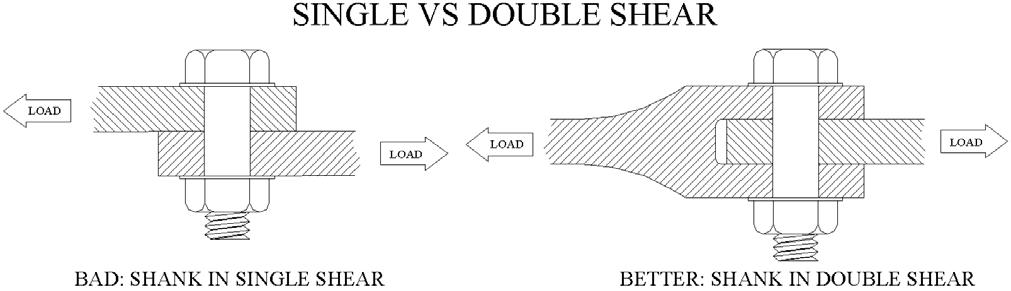

10.1Privilégiez les joints à double cisaillement

| Type de cisaillement | Description | Capacité de charge | Exemple d'application |

| Cisaille simple | Un plan de cisaillement (par exemple, boulon à travers 2 plaques) | Inférieur | Supports légers |

| Double cisaillement | Deux plans de cisaillement (par exemple, boulon à travers 3 plaques) | 2× plus élevé | Applications à cisaillement élevé (supports de moteur, ensembles de transmission) |

Flux de travail d'automatisation:

- Perçage par lots CNC de trous à double cisaillement.

- Les machines à enfoncer installent les fixations dans la plaque centrale.

- Machines d'insertion serrer les boulons pour l'assemblage final.

- Exemple d'industrie:Les joints des pales d'éoliennes utilisent des conceptions à double cisaillement, avec machines à rouler les filets garantissant des filetages de haute précision pour une répartition uniforme des contraintes.

10.2Exigences de distance de bord

Règle: Distance entre le centre du trou de boulon et le bord de la pièce ≥ 1 × diamètre du filetage principal (ISO 14587).

Exemple : boulon M10 → distance de bord ≥10 mm.

Conséquences d'un mauvais dimensionnement:

| Distance du bord | Problème |

| Trop petit | Matériau insuffisant → déchirure des bords (pire en aluminium). |

| Trop grand | Poids/taille de pièce inutile (en conflit avec une conception légère, par exemple, les carrosseries automobiles). |

Note de conception pour la tôleAjouter un jeu ≥ 3 mm pour les têtes de machines à enfoncer (évite les interférences avec les bords lors de l'installation). Aligner la distance des bords avec les longueurs de fixation produites par laminage de filets (évite les saillies excessives ou l'engagement insuffisant).

11.0Conclusion

Dans l'industrie manufacturière mondiale, les fixations constituent le lien essentiel entre les composants et la fiabilité des systèmes. Leur conception et leur application doivent respecter les normes ISO et privilégier la compatibilité avec l'automatisation, des procédés de filetage par roulage à l'intégration des machines d'insertion/d'insertion par pression. Chaque étape, du choix du filetage à la conception des assemblages, s'appuie sur des principes d'ingénierie et des pratiques industrielles éprouvées afin de minimiser les risques de défaillance et d'améliorer la compétitivité sur le marché mondial.