- 1.0Définition et mécanisme de formation du noyau du laminage transversal

- 2.0Classification et caractéristiques techniques des procédés de laminage à coins transversaux

- 3.0Principaux goulots d'étranglement techniques dans le laminage transversal : conception et optimisation des matrices

- 4.0Application de l'analyse par éléments finis (FEA) aux procédés de laminage à coins transversaux

- 5.0Applications industrielles et avantages techniques du laminage transversal

- 6.0Tendances de développement futures et orientations de recherche

- 7.0Foire aux questions (FAQ)

Dans la fabrication de composants à symétrie de révolution tels que les arbres de transmission automobile, les broches de machines textiles et les arbres à épaulement de machines générales, la technologie du laminage à coins croisés s'est imposée comme une méthode de formage plastique efficace. Grâce à sa capacité unique à contrôler la déformation du matériau, elle permet la transformation précise de billettes cylindriques en pièces de diamètre variable axialement. En améliorant considérablement l'efficacité de la production et l'utilisation des matériaux, cette technologie est devenue une méthode de traitement essentielle et incontournable dans l'industrie manufacturière moderne.

1.0Définition et mécanisme de formation du noyau du laminage transversal

Le laminage en coin (CWR) est un procédé de formage rotatif basé sur les principes de la déformation plastique des métaux. Son mécanisme fondamental repose sur le mouvement contrôlé d'outils en coin, qui appliquent des forces de compression radiales et des contraintes de traction axiales à une billette cylindrique. Grâce à la déformation plastique continue, la billette est transformée avec précision en une pièce à symétrie de révolution présentant des variations de diamètre axial prédéterminées.

Ce processus est généralement réalisé sur une machine à rouler les coins croisés, qui applique des forces radiales et axiales précises pour obtenir un formage efficace.

Comparé au laminage de profil conventionnel, le laminage à coins croisés présente une distinction essentielle :

- Le laminage traditionnel réduit principalement l'épaisseur globale de la section transversale de la pièce et est principalement appliqué aux plaques et aux profilés.

- Le laminage en coin transversal, en revanche, exploite la géométrie des outils en coin pour induire un écoulement volumétrique non uniforme le long de l'axe de la billette. Les effets coordonnés de la compression localisée et de l'allongement axial permettent la formation efficace de structures rotatives complexes telles que des marches et des cônes.

Modes d'application :

- Exécution : Utilisé avant le forgeage, l'usinage ou d'autres opérations ultérieures, il fournit des billettes de forme quasi nette qui réduisent les surépaisseurs d'usinage et la consommation d'énergie.

- Formage direct : Pour les arbres de taille moyenne et petite relativement simples (par exemple, les arbres auxiliaires dans les transmissions automobiles), les pièces finales peuvent être produites en une seule étape de laminage, ce qui permet d'obtenir une « efficacité élevée avec moins d'opérations ».

Avantages techniques :

- Haute efficacité de production : En laminage continu, une seule équipe peut produire des milliers de pièces, avec une efficacité 5 à 20 fois supérieure à celle des procédés d'usinage traditionnels.

- Durée de vie prolongée de la matrice : Les outils fabriqués à partir de matériaux à haute résistance et résistants à l'usure peuvent traiter des dizaines de milliers de pièces par cycle de service, réduisant ainsi considérablement les coûts unitaires.

- Utilisation élevée des matériaux : Avec des pertes de formage inférieures à 10%, l'utilisation du matériau atteint 80%–90%, ce qui représente une amélioration d'environ 30%–40% par rapport aux processus d'usinage (40%–60%).

2.0Classification et caractéristiques techniques des procédés de laminage à coins transversaux

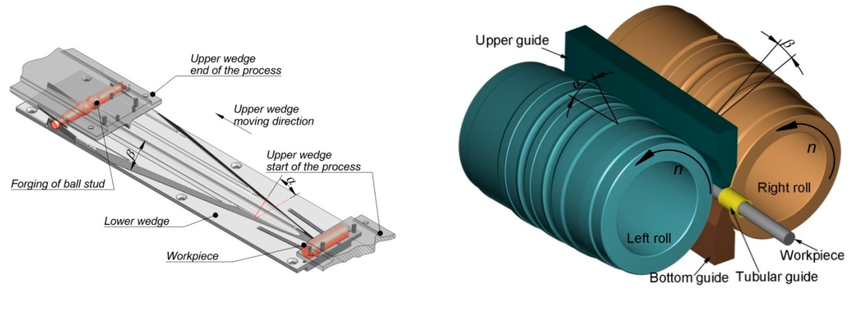

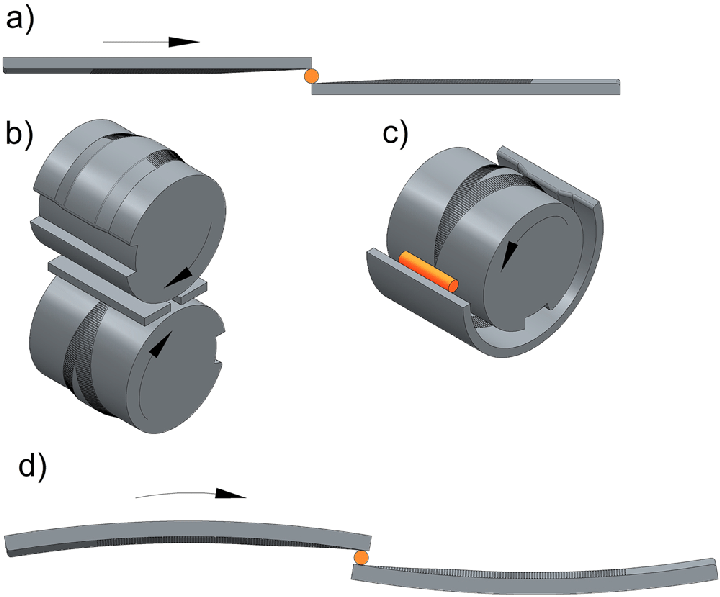

Selon la géométrie et le mouvement des outils en forme de coin, le roulage transversal peut être divisé en trois principaux types de procédés. Chaque méthode est adaptée aux caractéristiques spécifiques de la pièce et aux exigences de précision :

- Outils à surface convexe à rotation synchrone : En utilisant des rouleaux convexes en forme de coin doubles ou multiples tournant dans la même direction à vitesse égale, la billette tourne dans la direction opposée en raison du frottement tandis que la compression radiale induit une réduction et un allongement axial.

- Caractéristiques: Répartition uniforme de la charge et déformation stable. Convient aux arbres de 6 à 150 mm de diamètre et de 40 à 1 200 mm de longueur. Haute précision de formage (tolérance dimensionnelle ± 0,1 mm, rugosité de surface Ra 1,6 à 3,2 µm). Couramment utilisé pour le préformage de composants critiques tels que les arbres de transmission et les arbres à cames automobiles.

- Combinaison d'outils concave fixe – convexe rotatif :

Configuration hybride où une cavité concave fixe contraint la géométrie de la billette, tandis que l'outil à coin convexe rotatif fournit la force motrice et la pression radiale. La billette se déforme progressivement dans le respect des contraintes de la cavité.- Caractéristiques: Haute précision de formage local, permettant de réaliser des cônes asymétriques et des rainures spéciales. Convient aux arbres spéciaux pour l'aéronautique et aux arbres étagés non standard des engins de chantier.

- Coins plats opposés à mouvement linéaire :

Deux outils plats en forme de coin se déplacent linéairement dans des directions opposées, comprimant la billette radialement pour obtenir une réduction et un allongement axial.- Caractéristiques: Structure de matrice simple, faibles coûts de fabrication et de maintenance, réglage flexible des paramètres. Convient à la production en moyennes et petites séries d'arbres fins tels que les broches textiles et les arbres de transmission de presses à imprimer, réduisant ainsi efficacement les coûts de développement des procédés et d'investissement en équipements.

Classification et caractéristiques techniques des Roulage en croix

| Type de processus | Conception d'outils | Mouvement de l'outil | Mode de déformation des billettes | Dimensions applicables | Précision et qualité de surface | Applications typiques |

| Rouleau synchrone à surface convexe | Rouleaux à double/multi-surface convexe | Rotation synchrone | Réduction radiale + allongement axial | Ø6–150 mm, L40–1200 mm | Tolérance ± 0,1 mm, Ra 1,6–3,2 μm | Arbres principaux de transmission, arbres à cames |

| Concave fixe + convexe rotatif | Cavité fixe + coin rotatif | Combiné statique/rotatif | Formation de contours complexes locaux | Arbres asymétriques non standard | Haute précision locale | Arbres aérospatiaux, pièces de machines de construction |

| Coins plats opposés (linéaires) | Outils à coins plats | Mouvement linéaire opposé | Réduction radiale + allongement axial | Tiges fines de taille moyenne à petite | Précision moyenne à élevée | Broches textiles, arbres de presses à imprimer |

3.0Principaux goulots d'étranglement techniques dans le laminage transversal : conception et optimisation des matrices

Malgré les avantages du laminage transversal en coin (CWR) en termes de rendement élevé et d'optimisation des matériaux, la conception et l'optimisation des outils demeurent les principaux défis limitant son application à grande échelle. Ces difficultés se concentrent principalement sur trois aspects :

- Conception de paramètres complexes : La matrice doit être conçue avec précision en fonction du profil de variation du diamètre de la pièce, en tenant compte de paramètres clés tels que l'angle de coin, la longueur de la zone d'entrée, la pente de la zone d'écartement et les dimensions de la zone de calibrage. Ces paramètres influencent directement la vitesse de déformation de la billette, la répartition contrainte-déformation et la qualité du formage. Étant donné leur forte corrélation, l'obtention d'une solution réalisable nécessite souvent une analyse multiphysique couplée, exigeant des connaissances théoriques approfondies et une expérience pratique de la part des concepteurs.

- Exigences strictes en matière de précision d'usinage : Les surfaces de travail de la matrice doivent présenter une précision de contour de ± 0,05 mm et une rugosité de surface inférieure à Ra 0,8 μm afin de garantir la précision dimensionnelle et la qualité de surface de la pièce. Ces exigences nécessitent des équipements de pointe, tels que des centres d'usinage cinq axes et des machines d'électroérosion à fil, ce qui entraîne des cycles de production longs et des coûts de fabrication élevés.

- Processus d'essais et d'erreurs chronophage et chronophage : Le développement traditionnel d'outils repose sur des itérations répétées de type « conception-usinage-essai-ajustement ». Ce processus génère non seulement de grandes quantités de billettes défectueuses, mais mobilise également les ressources du laminoir. Le cycle de développement dure généralement de 2 à 3 mois, ce qui augmente considérablement les coûts et les délais de développement.

4.0Application de l'analyse par éléments finis (FEA) aux procédés de laminage à coins transversaux

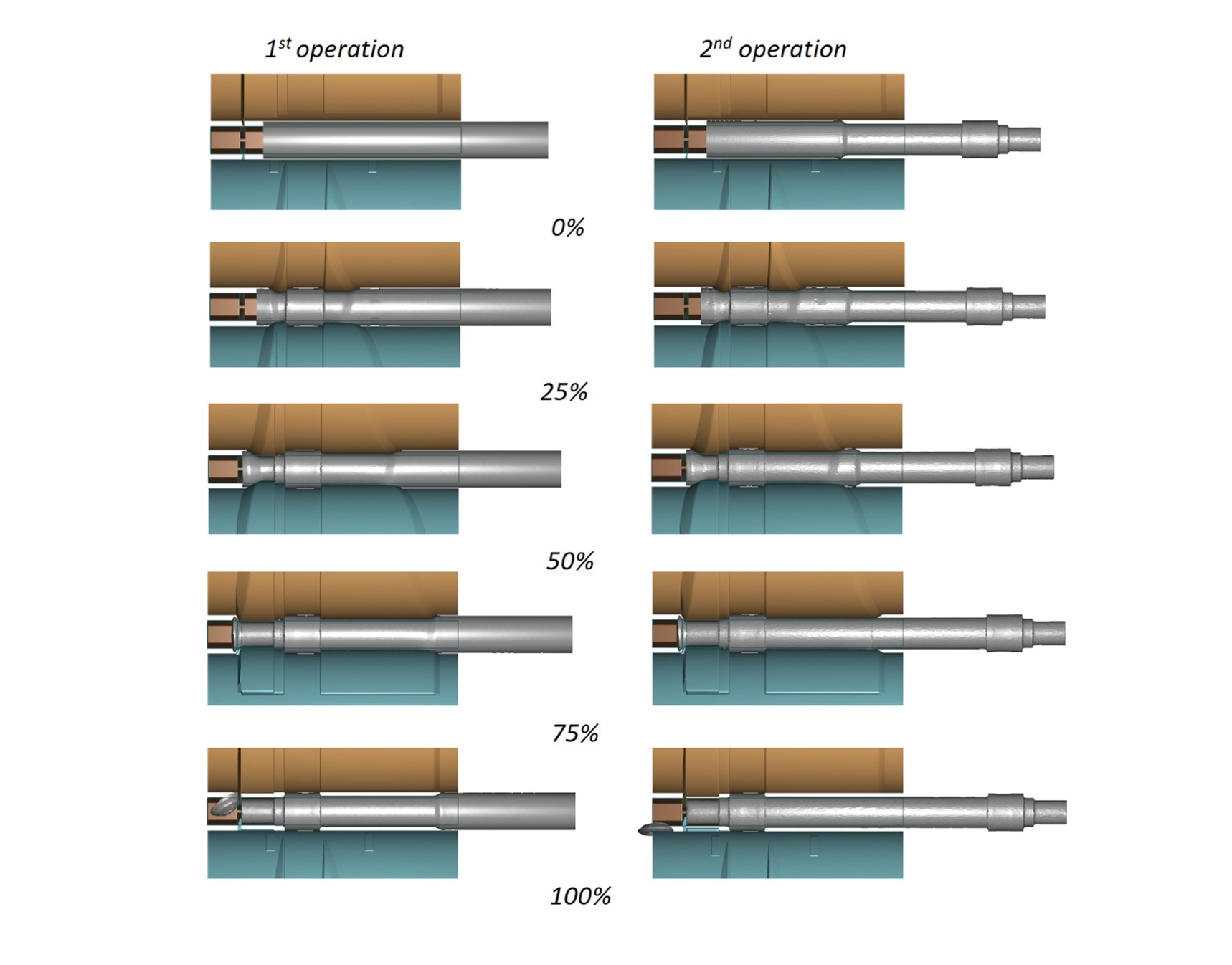

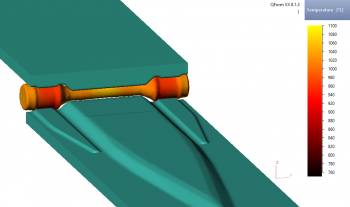

La simulation par éléments finis est devenue un outil essentiel pour relever les défis de la conception des outils et améliorer la stabilité des procédés de laminage transversal. Ses contributions se manifestent principalement dans quatre domaines :

- Optimisation virtuelle des paramètres de la matrice :

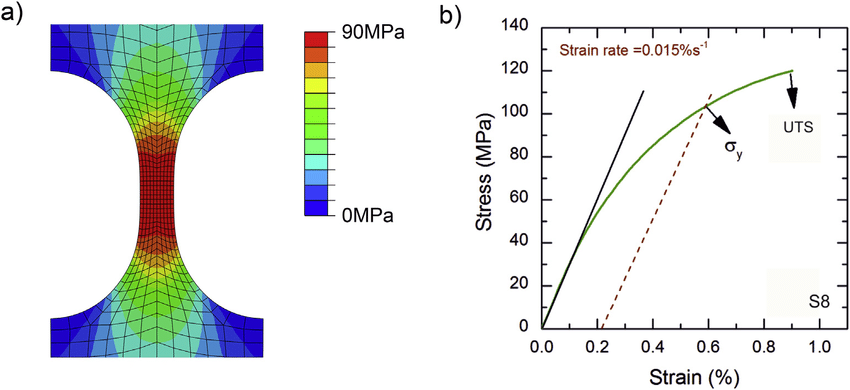

Grâce à des modèles d'éléments finis couplés thermomécaniques, la déformation des billettes peut être simulée sous différents angles de coin, vitesses d'avance et températures de laminage. Les distributions de contraintes, de déformations et de températures obtenues permettent d'identifier rapidement les conditions à l'origine de défauts tels que les fissures ou les recouvrements. Cela permet d'optimiser les paramètres dans un environnement virtuel, réduisant ainsi considérablement le besoin d'essais physiques et les coûts de développement. - Simulation intégrée de l'ensemble de la chaîne de processus :

L'analyse par éléments finis (FEA) permet une modélisation unifiée du processus de « préformage par laminage croisé – forgeage ultérieur ». Les champs de température, les historiques de déformation et les états microstructuraux de la billette préformée peuvent être transférés comme conditions initiales pour les simulations de forgeage en aval, améliorant ainsi la précision prédictive et fournissant des données fiables pour l'optimisation des paramètres de forgeage. - Prévision et contrôle des défauts de formage :

La simulation permet de prédire à l'avance les fissures internes potentielles, les chevauchements de surface et les écarts dimensionnels, tout en révélant leurs mécanismes de formation. Grâce à ces informations, les paramètres de l'outil ou les conditions de procédé (par exemple, température de laminage, vitesse d'avance) peuvent être ajustés afin de réduire efficacement les risques de défauts et de garantir la qualité du formage. - Accumulation et transfert de connaissances :

Les résultats de visualisation, tels que les cartes de contours contrainte-déformation et les trajectoires de déformation, offrent aux ingénieurs une compréhension intuitive des mécanismes des processus et des effets des paramètres, réduisant ainsi les cycles d'apprentissage. De plus, les données de simulation peuvent être structurées en bases de données de paramètres standardisées, favorisant ainsi le transfert systématique des connaissances et réduisant le recours à l'expertise basée sur l'expérience.

Paramètres de matrice et rôle de la simulation dans l'optimisation

| Paramètre de matrice | Fonction | Difficulté de conception | Rôle de la simulation dans l'optimisation |

| Angle de coin | Contrôle le taux de déformation des billettes | Couplage fort des paramètres, fortement dépendant de l'expérience | L'optimisation virtuelle évite les angles excessifs ou insuffisants |

| Longueur de la zone d'entrée | Détermine la pénétration initiale du matériau | Exigences de haute précision | L'ajustement FEA réduit les cycles d'essais et d'erreurs |

| Pente d'étalement | Régit la vitesse d'extension radiale | Effet significatif sur la réduction des billettes | L'analyse de la répartition des contraintes guide la conception optimale |

| Taille de la zone de dimensionnement | Contrôle les dimensions finales et la finition de surface | Nécessite une précision d'usinage au micron près | La simulation permet de prédire la précision dimensionnelle |

5.0Applications industrielles et avantages techniques du laminage transversal

Grâce à son rendement élevé, à ses économies de matière et à sa compatibilité avec la production de masse, le laminage transversal (CWR) est largement utilisé dans des secteurs tels que l'automobile, la mécanique et l'énergie. Parmi les applications typiques, on peut citer :

- Fabrication automobile :

Largement utilisé pour la fabrication ou le façonnage final de composants clés tels que les vilebrequins de moteurs, les arbres de transmission et les demi-arbres de transmission. Par rapport à l'usinage traditionnel, l'utilisation de la matière est améliorée de 30% à 40%, réduisant ainsi considérablement les coûts unitaires. - Machines et équipements :

Convient à la production d'arbres de moyenne et petite taille, tels que les broches de machines-outils, les arbres d'entraînement de presses à imprimer et les broches de machines textiles. Grâce à sa haute précision et à ses faibles surépaisseurs d'usinage, le laminage transversal raccourcit les étapes d'usinage ultérieures et améliore la précision d'assemblage et la stabilité globale de l'équipement. - Équipements énergétiques :

Utilisé pour le formage de grands arbres coniques, d'arbres de liaison et de sections d'arbres de transition dans les équipements éoliens, nucléaires et pétroliers. Ce procédé garantit une résistance suffisante tout en réduisant la consommation de matériaux et les coûts de fabrication.

Moderne Machine à rouler les coins croisés sont largement utilisés dans la fabrication automobile pour la réalisation de vilebrequins, d'arbres de transmission et d'essieux moteurs.

Résumé des avantages techniques :

- Haute efficacité : Une seule équipe peut produire des milliers de pièces, avec une efficacité 5 à 20 fois supérieure à celle de l’usinage.

- Faible coût: La longue durée de vie des matrices et la réduction des surépaisseurs d'usinage réduisent les coûts de production globaux de 20% à 50%.

- Qualité supérieure : Les pièces présentent un flux de fibres continu et des structures internes denses, avec une résistance à la fatigue et des performances aux chocs nettement supérieures à celles des pièces usinées.

6.0Tendances de développement futures et orientations de recherche

Avec l'avancement de la fabrication intelligente et des technologies numériques, la recherche et l'application du laminage transversal évoluent vers les tendances suivantes :

- Conception de matrice intelligente :

Des méthodes d'optimisation des paramètres basées sur l'IA et l'apprentissage automatique émergent, permettant l'identification automatique des angles de coin, des vitesses d'avance et des températures de laminage optimaux à partir de données éléments finis à grande échelle. Ce développement raccourcit les cycles de conception et permet une conception sans essai. - Simulation couplée multiphysique :

Les simulations futures iront au-delà du couplage thermomécanique, intégrant l'évolution microstructurale, la recristallisation et l'analyse des contraintes résiduelles. Cela permettra des prédictions plus précises des propriétés mécaniques et de la durée de vie des pièces laminées. - Applications de matériaux avancés : Pour répondre aux exigences de formage des matériaux difficiles à déformer tels que les aciers à haute résistance, les alliages de titane et les alliages à base de nickel, la recherche se concentrera sur de nouveaux matériaux de matrices à haute résistance à l'usure et sur des technologies de renforcement de surface pour prolonger la durée de vie et la fiabilité des outils.

- Fabrication verte et réduction des émissions de carbone :

En abaissant les températures de chauffage, en optimisant les chemins de laminage et en améliorant l'utilisation des matériaux, le laminage croisé devrait réduire davantage la consommation d'énergie et les émissions de carbone, conformément aux objectifs de fabrication durable. - Intégration numérique des chaînes de processus :

Les futures lignes de production de laminage à coins transversaux seront intégrées numériquement aux opérations de forgeage, de traitement thermique et d'inspection en ligne, établissant ainsi un système « conception-fabrication-inspection-retour d'information » en boucle fermée. Cela permettra une modernisation complète du laminage à coins transversaux vers une fabrication intelligente.

7.0Foire aux questions (FAQ)

Qu'est-ce que le procédé de laminage transversal (CWR) ?

Le roulage en coin transversal est une technologie de formage pour pièces à symétrie de révolution, basée sur les principes de la déformation plastique des métaux. En appliquant une pression radiale contrôlée et des forces de traction axiales au moyen d'outils en coin, ce procédé permet de façonner des arbres aux géométries complexes, telles que des gradins et des cônes.

Comment ça marche Roulage en croix diffère-t-il de l'usinage conventionnel ou du forgeage libre ?

Le laminage transversal forme des pièces par déformation plastique continue, offrant une utilisation optimale de la matière, une grande efficacité de production et une précision dimensionnelle stable. En revanche, l'usinage et le forgeage libre génèrent d'importantes surépaisseurs, un gaspillage de matière important, une précision limitée et un faible rendement.

Quels types d'arbres conviennent Roulage en croix?

Le laminage transversal est applicable aux arbres de transmission automobiles, aux arbres à cames de moteurs, aux broches de machines textiles, aux arbres d'entraînement de presses à imprimer et aux arbres à épaulement non standard des engins de chantier. Il peut être utilisé pour la production de pièces de production et de pièces directes.

Quels sont les avantages de Roulage en croix?

- Haute efficacité de production : Un seul quart de travail peut produire des milliers de pièces, avec une efficacité 5 à 20 fois supérieure à celle de l’usinage.

- Utilisation élevée des matériaux : 80%–90%, soit environ 30%–40% de plus que les processus traditionnels.

- Haute précision dimensionnelle et qualité de surface : Les tolérances peuvent être contrôlées à ± 0,1 mm, avec une rugosité de surface Ra 1,6–3,2 μm.

- Durée de vie prolongée de la matrice : Un seul jeu de matrices peut traiter des dizaines de milliers de pièces, réduisant ainsi les coûts de production.

Quels sont les principaux défis à relever Roulage en croix conception de matrice ?

La conception exige un contrôle précis de paramètres tels que l'angle de coin, la longueur de la zone d'entrée, la pente de la zone d'étalement et les dimensions de la zone de calibrage. Ces paramètres sont étroitement liés et influencent directement la déformation de la billette et la qualité du formage, ce qui complexifie considérablement la conception, l'usinage et les essais.

Références

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/fr/oborudovanie/avantages-de-la-technologie-de-roulement-en-coin-croisé/

www.mdpi.com/1996-1944/12/14/2287