- 1.0Définition et caractéristiques essentielles du forgeage

- 2.0Classification par température de forgeage

- 3.0Classification par contrainte de matrice

- 4.0Classification par équipement et fonctionnement

- 5.0Procédés auxiliaires de forgeage

- 6.0Sélection de métaux pour le forgeage

- 7.0Défauts de forge courants et leurs causes

- 8.0Foire aux questions (FAQ)

1.0Définition et caractéristiques essentielles du forgeage

Le forgeage est un procédé de fabrication impliquant le façonnage du métal par compression localisée. Les coups sont portés à l'aide d'un marteau (souvent un marteau-pilon) ou d'une matrice. Le forgeage est souvent classé selon la température à laquelle il est réalisé : forgeage à froid (un type de travail à froid), forgeage à chaud (un type de travail à chaud). Pour les deux derniers, le métal est chauffé, généralement dans une forge. Le poids des pièces forgées peut varier de moins d'un kilogramme à plusieurs centaines de tonnes. Le forgeage est pratiqué par des forgerons depuis des millénaires ; les produits traditionnels étaient des ustensiles de cuisine, de la quincaillerie, des outils à main, des armes blanches, des cymbales et des bijoux.

Depuis la révolution industrielle, les pièces forgées sont largement utilisées dans les mécanismes et les machines, partout où un composant requiert une résistance élevée ; ces pièces forgées nécessitent généralement un traitement supplémentaire (comme l'usinage) pour obtenir une pièce finie. Aujourd'hui, la forge est une industrie mondiale majeure.

2.0Classification par température de forgeage

La classification des températures repose principalement sur la température de recristallisation du métal, point critique auquel les atomes se réorganisent pour former de nouveaux grains. Sur cette base, le forgeage peut être divisé en forgeage à chaud, forgeage à chaud et forgeage à froid.

2.1Forgeage à chaud

- Plage de température : Pour l’acier, généralement 950–1260 °C (varie selon les différents métaux et alliages).

- Caractéristiques principales :

- Excellente plasticité du métal, bonne formabilité et faible force de formage.

- L'écrouissage est compensé par la recristallisation, ce qui entraîne une faible contrainte interne.

- Peut produire des dépôts d'oxyde, entraînant une finition de surface et une précision dimensionnelle inférieures.

- Applications : Pièces forgées de grandes dimensions (par exemple, arbres, moyeux), ébauche d'alliages à haute résistance. Convient à la production en série où une précision élevée n'est pas requise.

2.2Forgeage à chaud

- Plage de température : Température inférieure à la température de recristallisation, mais supérieure à la plage de forgeage à froid. Pour l'acier, généralement entre 650 et 950 °C.

- Caractéristiques principales :

- Écailles minimales ou inexistantes, meilleure finition de surface par rapport au forgeage à chaud.

- Précision dimensionnelle entre le forgeage à chaud et à froid, force de formage inférieure à celle du forgeage à froid.

- Formabilité légèrement réduite par rapport au forgeage à chaud ; nécessite un contrôle précis de la température pour éviter les fissures.

- Applications : Pièces de précision moyennes à petites telles que les ébauches d'engrenages, où la qualité de surface est requise mais où une précision de forgeage à froid extrême n'est pas nécessaire.

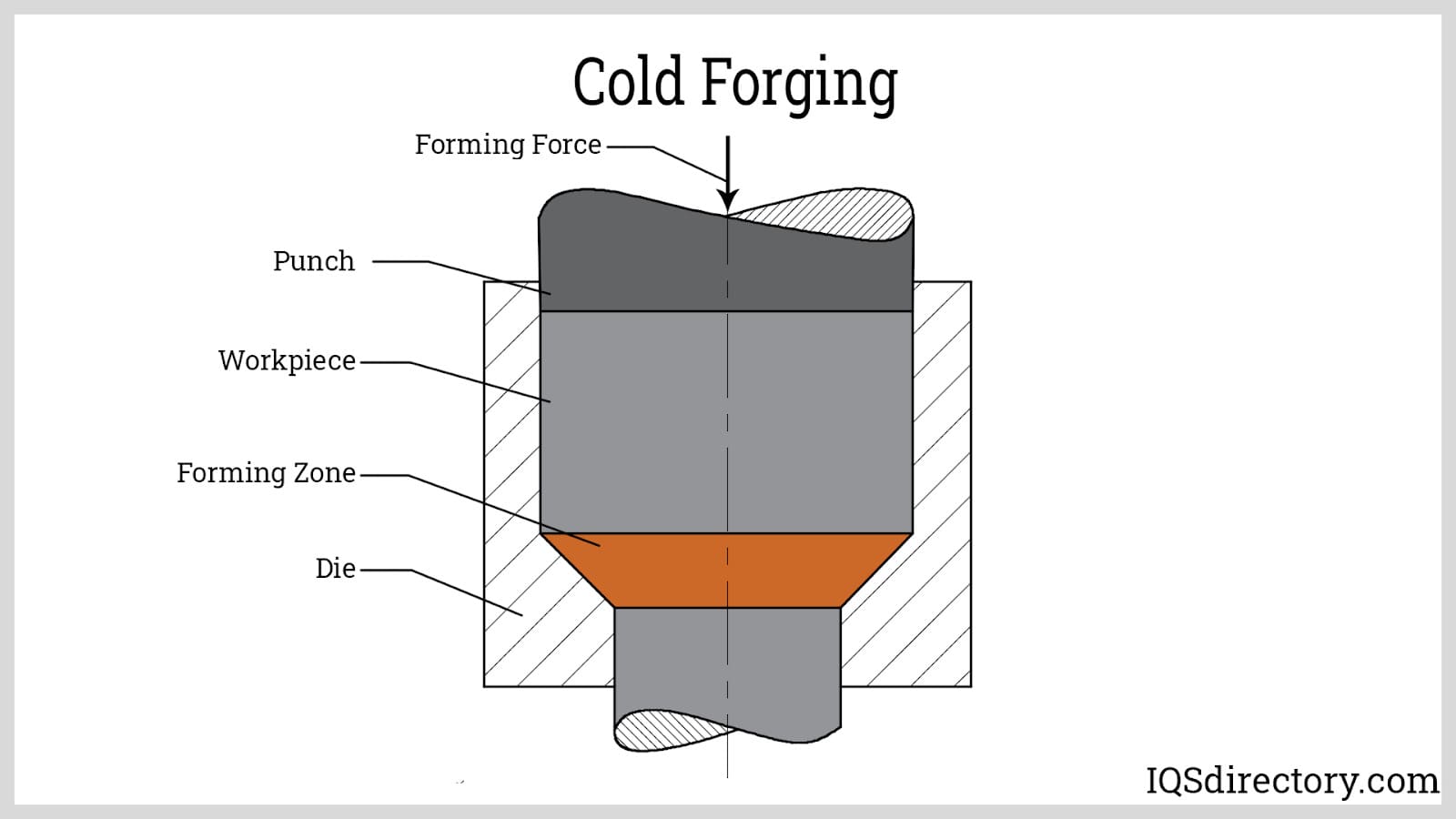

2.3Forgeage à froid

- Plage de température : Pour l'acier, la température ambiante est généralement comprise entre environ 150 °C ; l'aluminium et le cuivre sont forgés à froid à température ambiante, tandis que 200 à 400 °C sont considérés comme un forgeage à chaud pour améliorer la ductilité et réduire les charges de formage.

- Caractéristiques principales :

- Aucune oxydation, finition de surface élevée, capable d'atteindre une tolérance de ± 0,3 mm.

- Un écrouissage important améliore la limite d'élasticité et la résistance à la fatigue.

- Nécessite une force de formage élevée et un équipement robuste ; limité aux métaux ductiles tels que l'aluminium, le cuivre et l'acier à faible teneur en carbone.

- Applications : Fixations de précision (boulons, vis) et petits composants structurels (bagues de roulement) où les tolérances d'assemblage doivent être respectées directement.

Lectures recommandées :Procédé de forgeage à froid : principes, avantages, applications et technologies clés

3.0Classification par contrainte de matrice

Le forgeage peut également être classé en fonction de l'étendue de l'enveloppe du moule : forgeage à matrice ouverte et forgeage à matrice fermée.

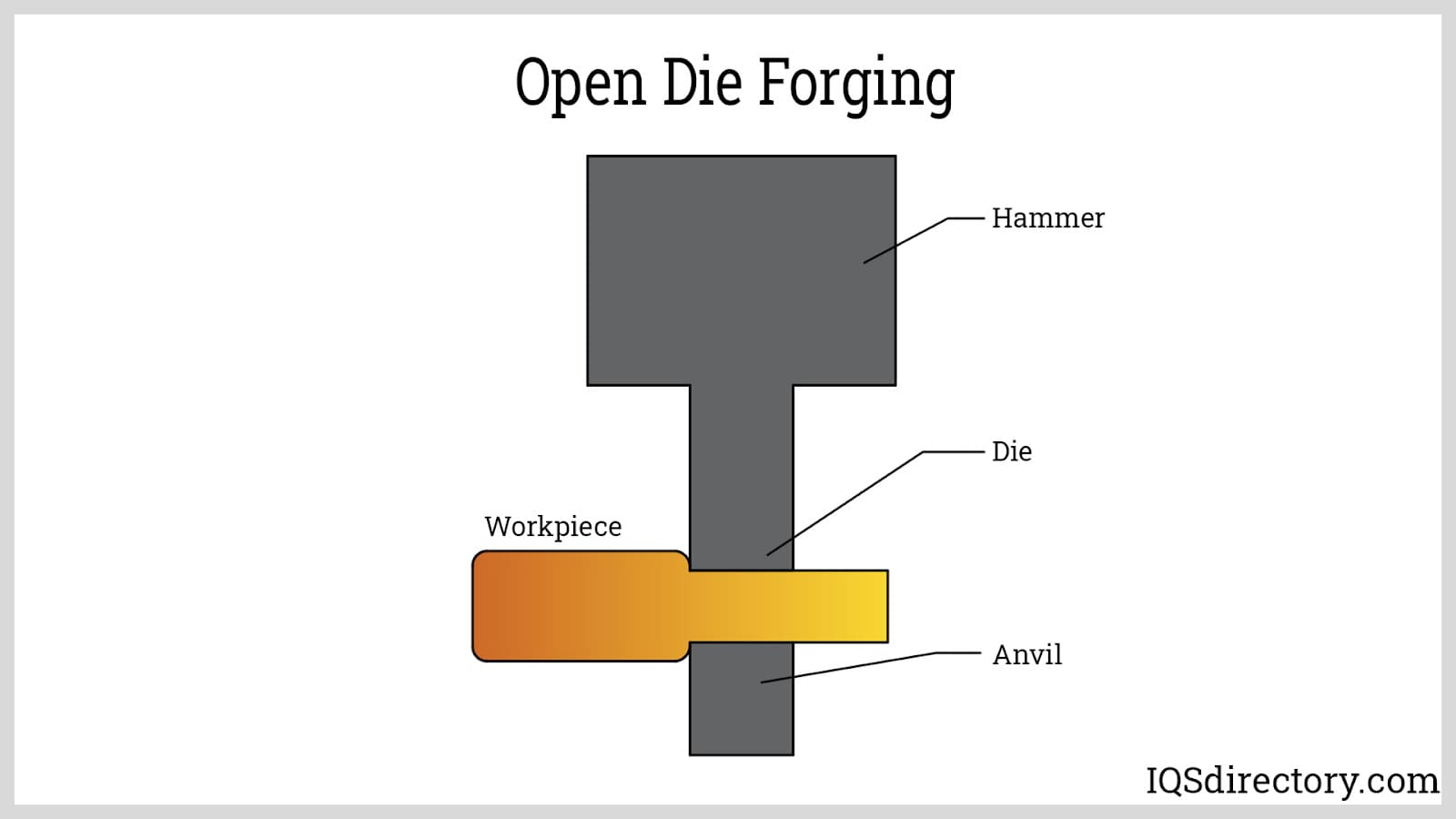

3.1Forgeage à matrice ouverte (forgeage Smith)

- Principe du processus : Utilise des matrices qui n'entourent que partiellement la pièce. Le métal chauffé est mis en forme par martelage ou pressage répétés, tout en s'écoulant librement vers l'extérieur, nécessitant un repositionnement manuel.

- Avantages : Structure de matrice simple et économique, permettant de produire des pièces forgées de grandes dimensions ou irrégulières. L'orientation du grain peut être optimisée pour une meilleure résistance. Convient aux petites séries ou à la production sur mesure.

- Inconvénients : Dépendant de l'opérateur, faible cohérence dimensionnelle, surépaisseur d'usinage élevée, faible utilisation du matériau.

- Produits typiques : Grands arbres, disques, blocs et pièces industrielles personnalisées.

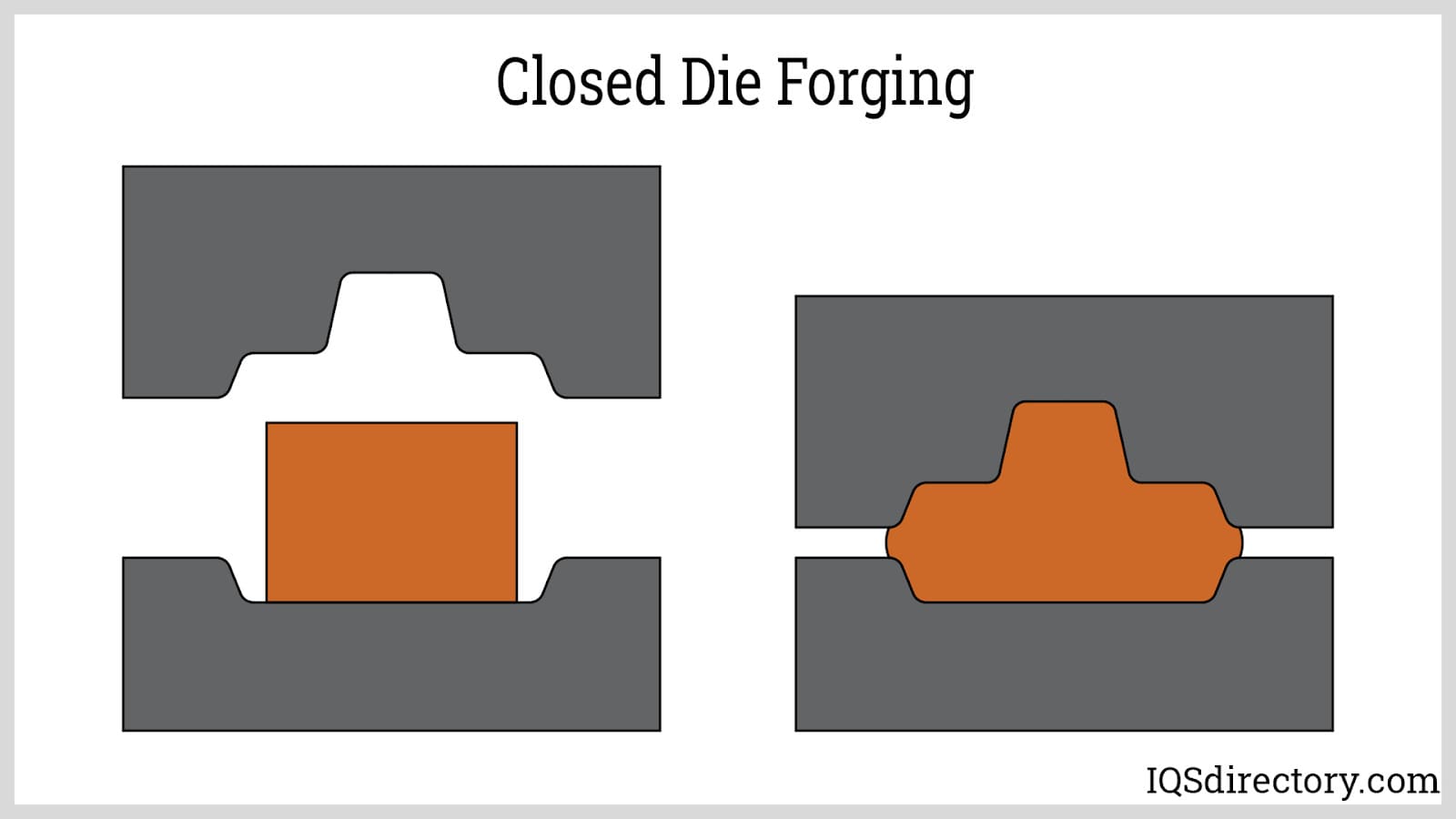

3.2Forgeage par matrice fermée (forgeage par empreinte)

- Principe du processus : Les matrices supérieure et inférieure forment une cavité adaptée à la géométrie de la pièce. Des billettes préchauffées remplissent la cavité sous pression ; l'excédent de matière s'écoule sous forme de bavures, puis est découpé. Le forgeage sans bavures enferme entièrement la cavité pour éviter les bavures.

- Avantages : Haute précision dimensionnelle, bonne répétabilité, adapté à la production en série. Le flux de grains s'adapte à la géométrie de la pièce, améliorant ainsi ses propriétés mécaniques.

- Inconvénients : Conception d'outillage complexe, coûts d'outillage élevés, exigences strictes en matière de billettes et de lubrification pour le forgeage sans bavure. Investissement initial élevé.

- Produits typiques : Composants automobiles (bielles, engrenages), pièces d'outillage, structures de précision de moyenne à petite taille.

4.0Classification par équipement et fonctionnement

4.1Forgeage par estampage

- Principe: Le forgeage par estampage utilise un marteau ou un bélier, actionné par des moteurs à vapeur, hydrauliques, pneumatiques ou électriques, qui s'abat sur la pièce pour la déformer instantanément. Il existe des variantes en matrice ouverte et en matrice fermée. Le forgeage libre nécessite un repositionnement manuel de la pièce, tandis que le forgeage en matrice fermée permet à l'excédent de matière de s'écouler sous forme de bavure. Les installations modernes utilisent souvent un Marteau-pilon pneumatique pour forge pour fournir un impact contrôlé à haute fréquence, améliorant la cohérence et réduisant la fatigue de l'opérateur.

- Applications : Idéal pour les pièces de taille moyenne à petite, comme les arbres, les outils agricoles et les composants mécaniques, le forgeage libre permet de produire des formes larges ou irrégulières où le sens du grain est crucial.

- Avantages et limites : Déformation rapide, fortes propriétés directionnelles ; cependant, la précision dimensionnelle dépend des compétences de l'opérateur et un rognage par bavure est nécessaire pour le forgeage en matrice fermée.

4.2Forgeage à la presse

- Principe: Le forgeage à la presse applique une pression lente et continue plutôt qu'un impact, assurant une déformation uniforme du métal. Il peut être réalisé avec des matrices ouvertes ou fermées, sur des presses mécaniques ou hydrauliques.

- Applications : Convient aux composants de grande taille ou complexes, notamment les vilebrequins, les bielles et les pièces structurelles nécessitant une répartition uniforme des contraintes.

- Avantages : Déformation contrôlée, finition de surface améliorée, meilleure précision des détails avec des matrices chauffées.

- Limites: Plus lent que le forgeage et coût d'équipement initial plus élevé.

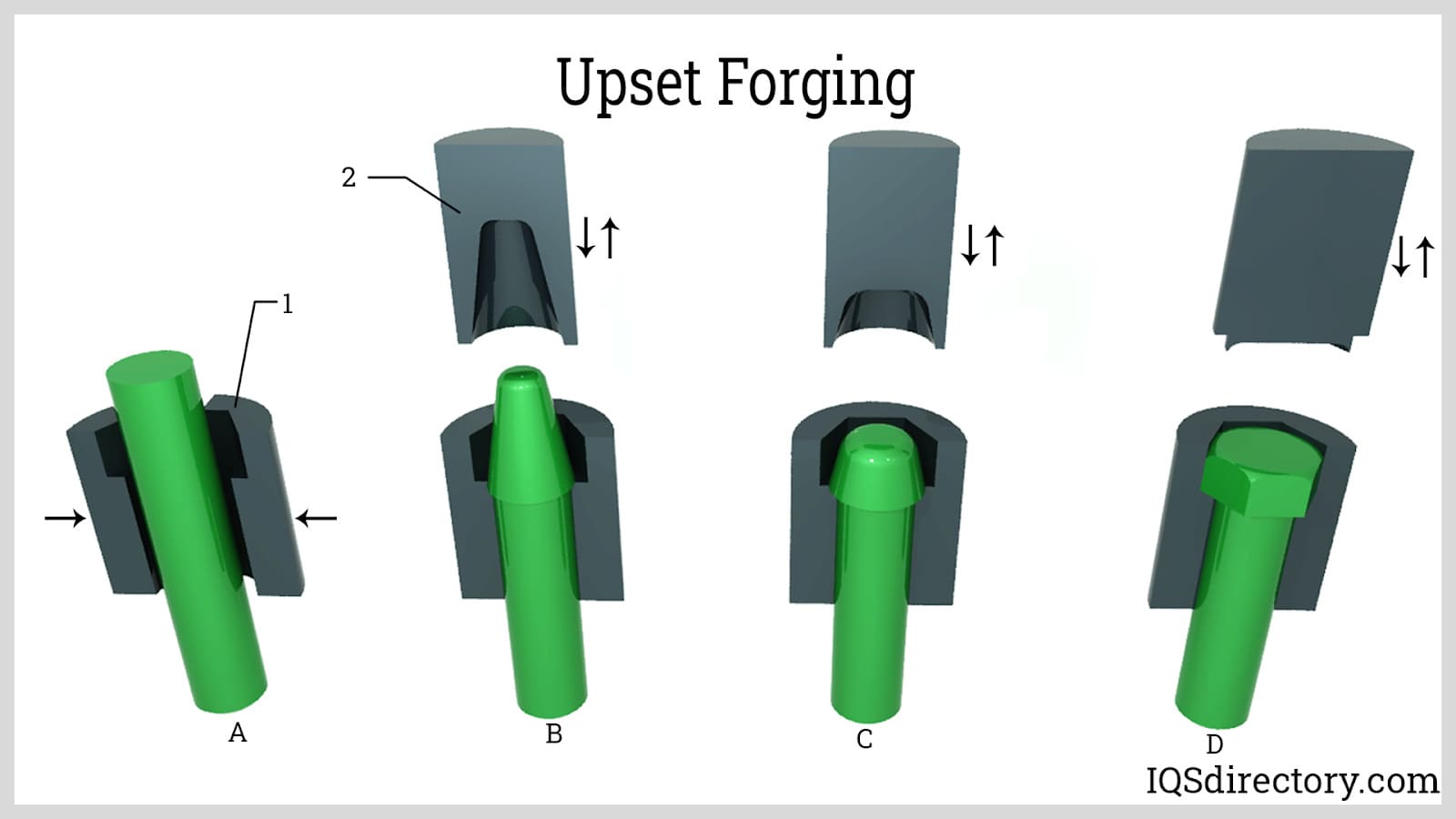

4.3Forgeage bouleversé

- Principe: Lors du forgeage par refoulement, une barre ou une billette est comprimée axialement, ce qui raccourcit sa longueur tout en augmentant son diamètre. Les matrices multi-empreintes permettent le formage séquentiel des éléments.

- Applications : Fixations (boulons, vis), soupapes de moteur, accouplements et autres pièces nécessitant une dilatation de diamètre. Les lignes à haut volume peuvent produire des dizaines, voire des centaines de pièces par minute.

- Note: Souvent intégré dans des systèmes automatisés pour les fixations dans la production moderne.

4.4Forgeage à chaud automatique

- Principe: Les lignes automatisées de forgeage à chaud combinent chauffage, décalaminage, cisaillage et forgeage sur plusieurs postes. Les procédés sans bavure minimisent le gaspillage de matière et améliorent l'efficacité.

- Applications : Production en grande série de pièces symétriques de petite à moyenne taille telles que des composants automobiles.

- Avantages et limites : Rendement élevé et qualité constante ; la cadence de production et les tolérances dépendent de la géométrie des pièces. L'investissement en équipements s'élève à plusieurs millions de dollars et les lignes sont généralement conçues pour de petites pièces symétriques.

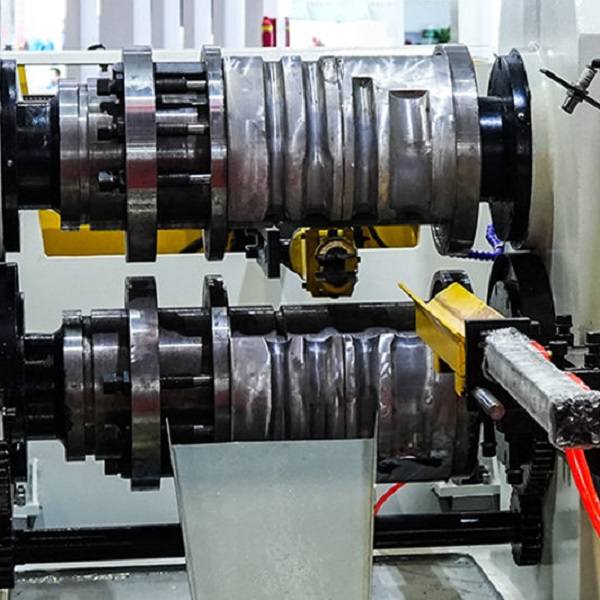

De nombreux modernes Machines de forgeage à rouleaux CNC sont utilisés dans les lignes de forgeage à chaud automatisées pour contrôler la déformation précise et assurer la répétabilité sur de grands lots.

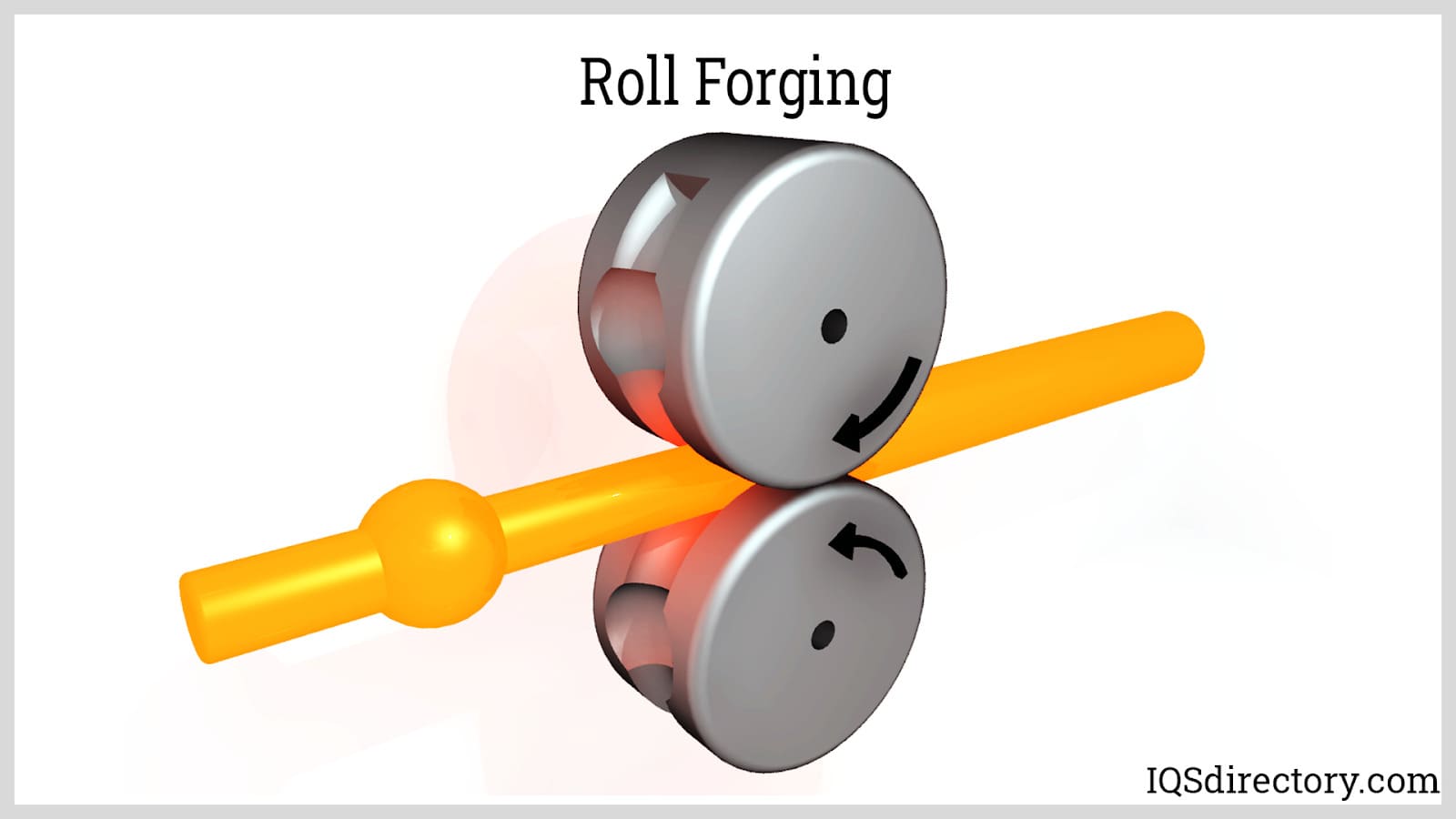

4.5Forgeage par laminage

- Principe: Les barres chauffées passent à travers des rouleaux rainurés pour réduire l'épaisseur et allonger la pièce. Plusieurs passages ou changements de rouleaux permettent d'obtenir la forme finale.

- Applications : Arbres, essieux, ressorts et ébauches d'outils.

- Avantages : Flux de grains uniforme et sans bavure, adapté à la production continue de composants allongés.

Machines de forgeage à rouleaux CNC offrent un contrôle précis de la vitesse des rouleaux, de l'espacement et de la rotation des billettes, garantissant une cohérence dimensionnelle et un flux de grain répétable.

4.6Roulage en anneau

- Principe: Le laminage circulaire produit des anneaux sans soudure en comprimant des billettes creuses entre les rouleaux. Le diamètre intérieur s'élargit tandis que l'épaisseur de la paroi est contrôlée. Les dimensions varient des petits anneaux industriels aux grandes bases d'éoliennes.

- Applications : Chemins de roulement, brides, grandes bagues structurelles.

- Avantages et limites : Haute efficacité matérielle, flux de grains aligné circonférentiellement ; nécessite des billettes creuses préformées.

Avancé Machines à rouler les anneaux CNC et Machines à rouler les anneaux radiaux et axiaux fournir un contrôle automatisé de l'expansion de l'anneau, de la rotation du mandrin et de l'épaisseur de la paroi, permettant une production de forme quasi nette d'anneaux complexes.

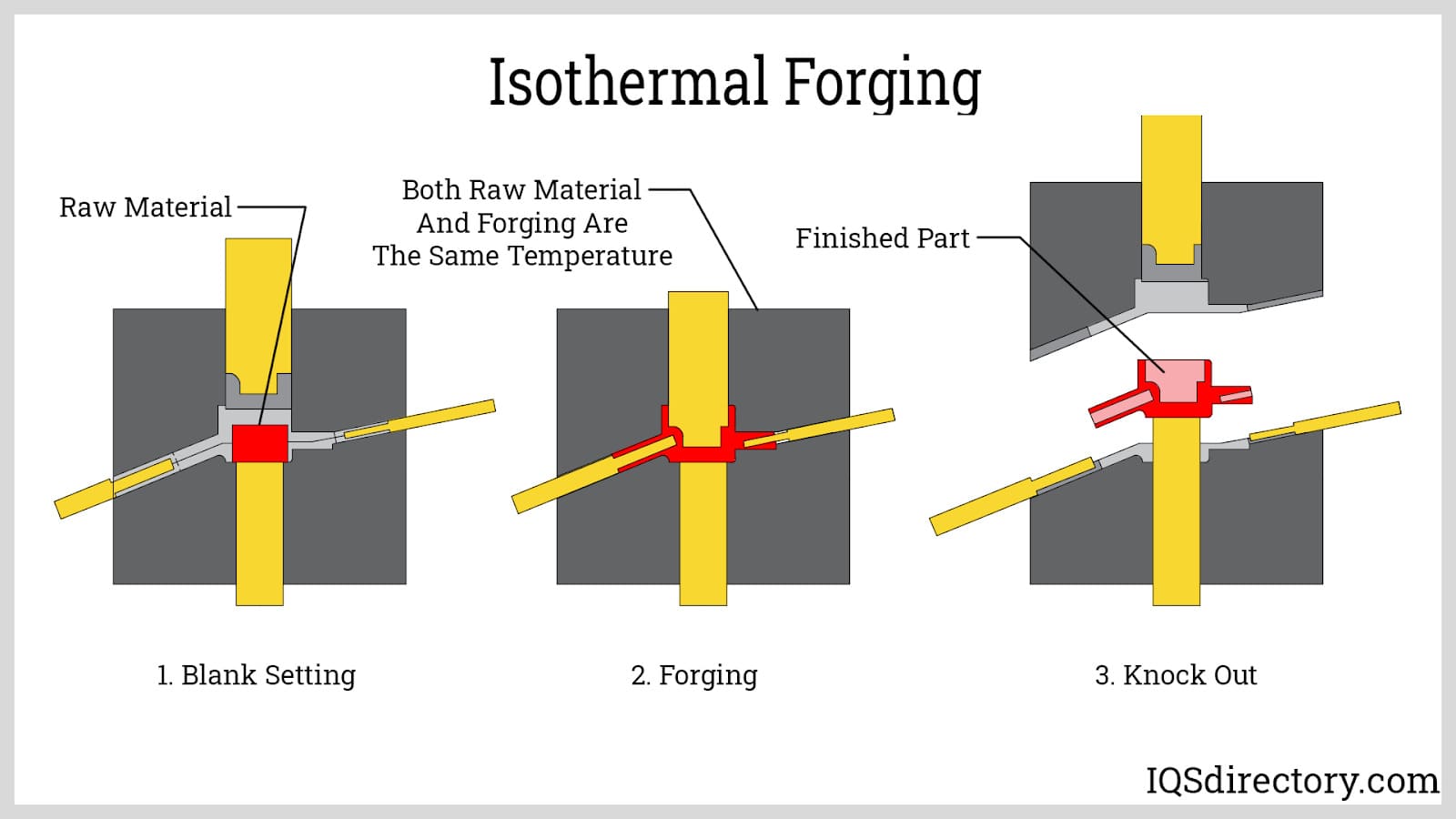

4.7Forgeage isotherme

- Principe: La matrice et la billette sont maintenues à des températures presque identiques pour réduire les fissures et permettre une déformation uniforme.

- Applications : Alliages difficiles à déformer, composants aérospatiaux comme les aubes de turbine.

- Avantages : Excellent contrôle microstructural et formation de défauts réduite.

- Limites: Des matrices spécialisées et un contrôle précis de la température sont nécessaires ; des cycles plus lents que le forgeage à chaud conventionnel.

4.8Forgeage par induction

- Principe: L'induction électromagnétique chauffe rapidement et localement les billettes avant le forgeage, souvent combiné au forgeage par chute ou par presse.

- Applications : Composants automobiles et aérospatiaux nécessitant une déformation localisée à haute température.

- Avantages : Chauffage efficace, tartre réduit, processus cohérent ; contrôle précis des zones chauffées.

- Limites: Investissement élevé en équipement ; limité par la taille de la pièce et la conception de la bobine.

5.0Procédés auxiliaires de forgeage

La performance finale d'une pièce forgée dépend non seulement de l'opération de formage elle-même, mais aussi d'une série de procédés auxiliaires conçus pour optimiser la qualité métallurgique. Parmi les techniques clés, on compte le recuit, le revenu et la lubrification de l'outil :

Recuit :

- But: Améliore la ductilité et l'usinabilité du métal, soulage les contraintes internes générées lors du forgeage et réduit la dureté.

- Processus: La pièce forgée est chauffée soit au-dessus de la température de recristallisation (post-forgeage à chaud), soit en dessous (pré-forgeage à froid), maintenue pendant une durée définie, puis refroidie de manière contrôlée. L'ajustement de la vitesse de refroidissement permet d'affiner la granulométrie, les grains fins améliorant la ténacité.

- Application:Le recuit post-forgeage à chaud empêche la fissuration lors de l'usinage ultérieur, tandis que le recuit sphéroïdisant pré-forgeage à froid affine les structures perlitiques, améliore la ductilité et réduit les charges de formage.

Trempe :

- But:Équilibrez la dureté et la ténacité de la pièce forgée, réduisez la fragilité après trempe et stabilisez la précision dimensionnelle.

- Processus:La pièce forgée trempée est réchauffée à une température inférieure au point critique (généralement 200 à 600 °C pour les aciers), maintenue pendant une durée déterminée, puis refroidie. La dureté diminue et la ténacité augmente avec l'augmentation des températures de revenu.

- Application:Les composants soumis à des impacts ou à des charges cycliques (par exemple, les vilebrequins, les engrenages) nécessitent un revenu pour obtenir une combinaison de résistance élevée et de ténacité élevée.

Lubrification des matrices :

- Fonction:Réduisez la friction entre le métal et les matrices, évitant ainsi les défauts de surface ou les déformations en forme de tonneau, tout en prolongeant la durée de vie de la matrice et en facilitant un écoulement correct du métal dans les détails de la cavité.

- Exigences:Le forgeage à chaud nécessite des lubrifiants résistants aux hautes températures (par exemple, à base de graphite), tandis que le forgeage à froid nécessite des lubrifiants à faible frottement et facilement amovibles (par exemple, à base de savon métallique).

6.0Sélection de métaux pour le forgeage

Presque tous les métaux et alliages peuvent être forgés, mais le choix du matériau dépend de l'application prévue et des performances requises pour la pièce finie. Les métaux industriels courants et leurs caractéristiques sont les suivants :

| Métal / Alliage | Propriétés clés | Procédés de forgeage appropriés | Applications typiques |

| Aciers au carbone et alliés | Haute résistance, faible coût, excellente forgeabilité à chaud, bonne réponse au traitement thermique | Forgeage à chaud, forgeage à chaud | Vilebrequins automobiles, pièces de machines agricoles, outils |

| Acier inoxydable | Excellente résistance à la corrosion, rapport résistance/poids élevé | Le forgeage à chaud et le forgeage à chaud sont typiques ; le forgeage à froid est possible pour les nuances austénitiques (par exemple, 304/316), tandis que les nuances martensitiques ou à durcissement par précipitation peuvent nécessiter un forgeage à chaud ou à chaud. | Composants d'équipements chimiques, fixations aérospatiales |

| Aluminium et alliages d'aluminium | Faible densité, excellente ductilité, remarquable forgeabilité à froid | Forgeage à froid, forgeage à chaud | Pièces structurelles légères (par exemple, roues automobiles, boîtiers électroniques) |

| Titane et alliages de titane | Haute résistance, excellente résistance aux hautes températures et à la corrosion, difficile à déformer | Forgeage à chaud, forgeage isotherme | Pales de moteurs d'avions, supports d'engins spatiaux |

| Cuivre et laiton | Excellente conductivité électrique, ductilité élevée, surface lisse lors du forgeage à froid | Forgeage à froid, forgeage à chaud | Connecteurs électriques, vannes, composants matériels |

6.1Pièces forgées et autres procédés de fabrication

Les avantages des pièces forgées résident dans leur déformation plastique à l'état solide et leur structure granulaire optimisée. Leurs propriétés diffèrent sensiblement de celles des produits moulés, soudés et usinés :

Pièces forgées vs. pièces moulées

| Dimension de comparaison | Pièces forgées | Pièces moulées |

| Intégrité structurelle | Exempt de porosité et de défauts dendritiques ; le flux de grains suit la géométrie de la pièce ; résistance généralement 20% supérieure à celle des pièces moulées équivalentes | Sujet à la porosité du gaz et aux défauts de retrait ; orientation aléatoire des grains ; résistance à la fatigue plus faible |

| Tolérance et complexité | Capacité limitée pour les parois minces ou les cavités profondes ; tolérances plus larges nécessitant un usinage | Capable de géométries complexes avec des détails fins ; souvent en forme quasi nette avec un usinage secondaire minimal |

| Utilisation des matériaux | Le forgeage à chaud produit des bavures (perte de matière de 10–20%) ; le forgeage à froid/forgeage sans bavures permet d'obtenir une efficacité supérieure. | Le moulage implique des portes et des colonnes montantes (perte de matière de 20 à 30%), mais la capacité de forme quasi nette est plus élevée. |

| Considérations relatives aux coûts | Coût de matrice élevé ; économique pour la production en grande série | Faible coût de moulage (par exemple, moulage au sable) ; plus économique pour les séries à faible volume |

Pièces forgées vs. assemblages soudés :

- Force:Les pièces forgées sont des structures monoblocs exemptes de défauts de soudure (par exemple, porosité, fusion incomplète), offrant une résistance constante aux chocs et à la fatigue. Les assemblages soudés présentent des points faibles, propices à l'amorçage de fissures sous l'effet de la concentration des contraintes.

- Utilisation du matériel :Les pièces forgées prennent leur forme par déformation avec un minimum de rebuts. Les structures soudées nécessitent la découpe et l'assemblage de plusieurs pièces, ce qui entraîne des pertes de matière plus importantes.

- Efficacité de la production :Les pièces forgées peuvent être hautement automatisées pour la production de masse, tandis que les assemblages soudés nécessitent un soudage manuel ou robotisé, ainsi que des tests non destructifs supplémentaires (par exemple, une inspection aux rayons X), augmentant la complexité du processus.

Pièces forgées vs. barres usinées :

- Structure du grain :Dans les pièces forgées, le flux de grain suit la géométrie de la pièce, améliorant ainsi la résistance directionnelle. L'usinage coupe à travers le grain, réduisant ainsi la résistance à la fatigue.

- Gamme de tailles :Les pièces forgées peuvent produire des composants de moins de 1 pouce à plus de 450 tonnes, tandis que l'usinage est limité par les tailles de stock disponibles.

- Coût:Les pièces forgées à forme quasi définitive réduisent l'usinage ultérieur, diminuant ainsi les coûts de production en série. Les déchets d'usinage peuvent atteindre 30 à 50 µt de matière première.

7.0Défauts de forge courants et leurs causes

Bien que le forgeage soit un procédé éprouvé et bien établi, des défauts peuvent néanmoins survenir en raison de défauts de conception, d'erreurs opérationnelles ou de problèmes liés aux matériaux. Les principaux types de défauts de forgeage, leurs manifestations et leurs causes profondes sont résumés ci-dessous :

| Type de défaut | Manifestation | Causes principales |

| Vides | Cavités internes ou régions non remplies dans le métal | Chauffage irrégulier des billettes, conception inappropriée de la matrice limitant le flux de métal, piégeage de gaz |

| Fissures | Discontinuités linéaires à la surface ou à l'intérieur de la pièce forgée | Température insuffisante (faible ductilité), force de formage excessive, petits rayons de matrice provoquant une concentration de contraintes |

| Tours | Fausses coutures causées par le pliage du matériau sur lui-même | Flux de matière inadéquat, conception inappropriée de la cavité de la matrice entraînant un reflux de métal |

| Fermeture à froid (chevaux/joints) | Défauts de pli de surface créant des zones de faiblesse | Faible température de forgeage (faible écoulement du métal), ventilation inadéquate de la matrice provoquant un blocage du gaz |

| Flash excessif | Surplus de matériel au-delà des limites prévues | Billette surdimensionnée, jeu de fermeture de matrice incorrect, pression insuffisante dans le forgeage en matrice fermée |

| Rayures superficielles | Marques ou indentations de surface irrégulières | Surfaces de matrice usées, lubrification inadéquate, détartrage insuffisant de la billette provoquant l'incrustation de calamine. |

| Mauvaise structure du grain | Répartition grossière ou inégale des grains | Surchauffe entraînant une croissance des grains, déformation insuffisante provoquant une recristallisation incomplète, vitesses de refroidissement incontrôlées |

7.1Équipement de forgeage de noyaux

Le choix des équipements de forgeage dépend du type de procédé et de la taille de la pièce. Les principales machines et leurs fonctions comprennent :

- Four de forge : Fournit la température de forgeage requise. Les systèmes modernes utilisent principalement le chauffage au gaz ou électrique. Les fours à induction, utilisés pour le forgeage à chaud automatisé ou le forgeage par induction, permettent un chauffage rapide et localisé.

- Marteau-pilon: L'équipement principal pour le forgeage par estampage. Il est classé selon la source d'énergie : marteaux à vapeur, marteaux hydrauliques et marteaux électriques. Le poids des marteaux varie d'environ 230 kg (petit modèle) à plusieurs tonnes (grand modèle), offrant une force de déformation à fort impact.

- Presse : Les presses industrielles vont de quelques tonnes à plusieurs milliers de tonnes ; les presses extrêmement grandes peuvent atteindre des dizaines de milliers de tonnes, mais elles sont rares.

- Machine à bouleverser : Presses horizontales ou verticales spécialisées conçues pour les opérations de refoulement. Équipées d'outils fendus multi-empreintes, ces machines permettent le transfert automatique des pièces et le formage en continu.

- Laminoir à anneaux : Équipement dédié au forgeage d'anneaux, composé d'un rouleau d'entraînement, d'un rouleau mandrin et de rouleaux de guidage. Le diamètre intérieur, le diamètre extérieur et la hauteur de l'anneau sont contrôlés par l'espacement entre les rouleaux.

- Machine de forgeage à rouleaux: Composé d'une ou plusieurs paires de rouleaux rainurés, le métal est déformé par la rotation des rouleaux, ce qui rend le système adapté au forgeage continu de pièces allongées telles que des barres ou des arbres.

8.0Foire aux questions (FAQ)

Q1 : Quelle est la principale différence entre le forgeage à la matrice et le forgeage à la presse ?

R : Le forgeage par frappe utilise un marteau pour appliquer un impact instantané, ce qui le rend adapté aux pièces de petite et moyenne taille présentant un flux de grain directionnel important. Le forgeage par presse applique une pression lente et continue, assurant une déformation uniforme et un meilleur contrôle des pièces de grande taille ou complexes.

Q2 : Quelles machines sont utilisées pour la production d'arbres de haute précision ?

R : Les arbres et les composants allongés sont souvent forgés à l'aide de machines de laminage CNC pour un contrôle dimensionnel précis et un écoulement régulier du grain. Pour les arbres coniques ou étagés, une machine de laminage à coins croisés permet de préformer la barre avec un minimum de perte de matière avant le forgeage final.

Q3 : Comment sont produites les bagues sans soudure et quelles machines sont utilisées ?

R : Les anneaux sans soudure sont produits par expansion de billettes creuses entre des rouleaux rotatifs. Les anneaux de petite et moyenne taille sont généralement fabriqués avec une rouleuse à anneaux CNC, tandis que les anneaux de grande taille, nécessitant un contrôle du diamètre et de la hauteur, sont fabriqués avec des rouleuses radiales et axiales.

Q4 : Quels matériaux conviennent à ces procédés de forgeage ?

R : Les métaux courants comprennent les aciers au carbone et alliés, l'acier inoxydable, l'aluminium, le cuivre et les alliages hautes performances comme le titane. Le choix dépend de la taille de la pièce, des propriétés mécaniques requises et de la compatibilité avec le procédé de forgeage (à chaud, tiède ou à froid).

Q5 : Quelle est la différence entre une machine de forgeage à rouleaux CNC et une configuration de forgeage à rouleaux traditionnelle ?

R : Une machine de forgeage CNC offre un contrôle précis de la vitesse des cylindres, de l'écartement et de la rotation des billettes, garantissant une précision dimensionnelle constante et un flux de grain répétable. Le forgeage traditionnel repose souvent sur des réglages manuels et l'expérience de l'opérateur, ce qui complique la production en grande série et de haute précision.

Références

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting