1.0Contexte et principaux défis

Dans la production de forgeage à chaud, le coût de l'outillage est un facteur critique : il peut représenter jusqu'à 15% du prix de forgeagePour de nombreuses entreprises de forge, les outils sont considérés comme des « consommables » et leur remplacement fréquent augmente considérablement les coûts globaux.

Du point de vue de la fabrication, la production d’outils repose depuis longtemps sur EDM (usinage par électroérosion). Plus récemment, coupe à grande vitesse est devenue plus courante. Bien que ces machines puissent traiter des matériaux d'une dureté allant jusqu'à 1600 MPa, ils ne parviennent pas à aborder la question fondamentale : les aciers à outils perdent la majeure partie de leur résistance mécanique à 700 °C.

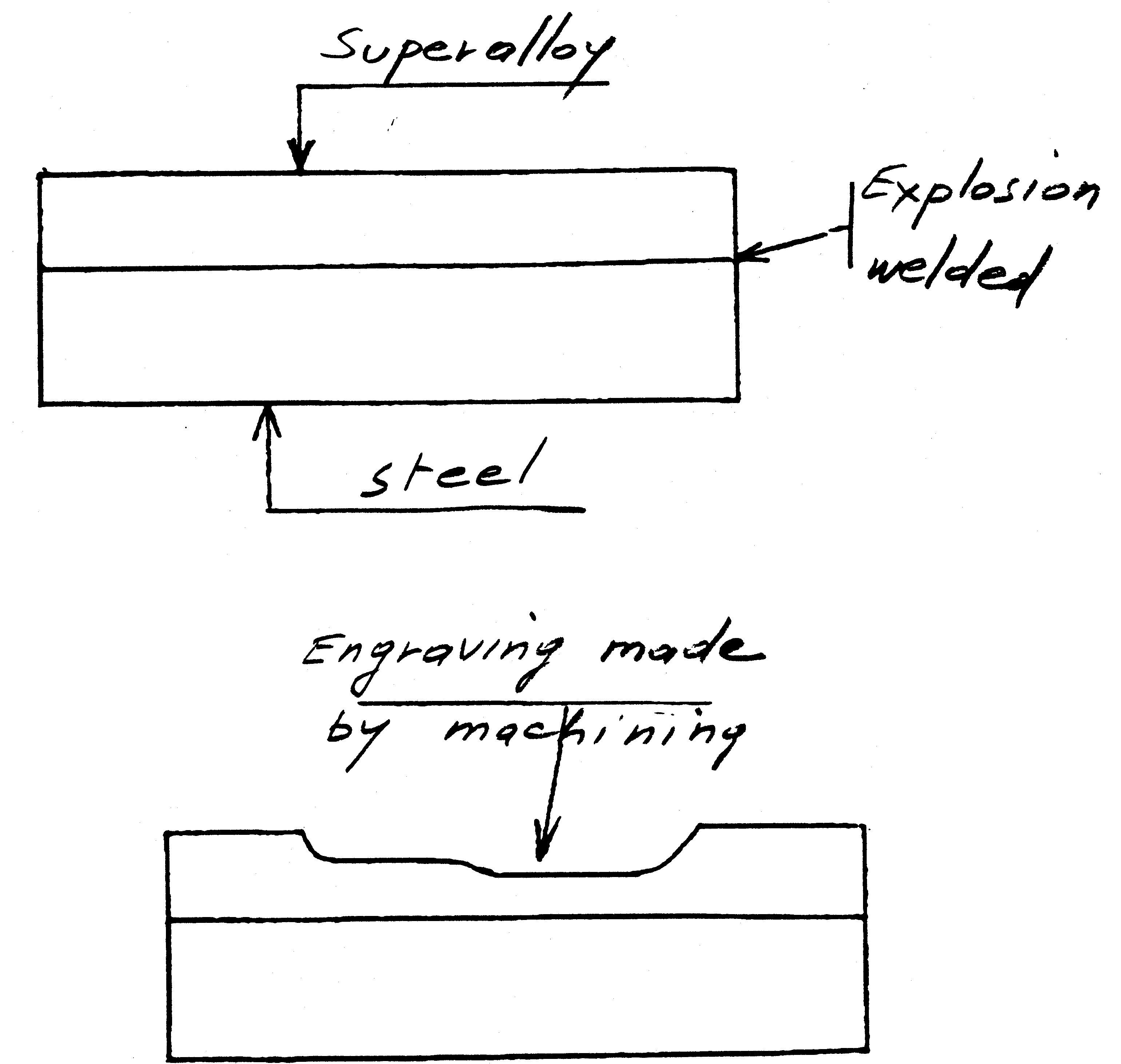

Les tentatives précédentes se sont concentrées sur le soudage de matériaux plus durs sur les surfaces des outils. Cependant, ces méthodes n'ont pas apporté de solutions pratiques. Pour surmonter cette limitation, une nouvelle approche basée sur soudage par explosion il est proposé de faire progresser la technologie des outils de forge.

2.0Estampage : problèmes de processus et d'usure des outils

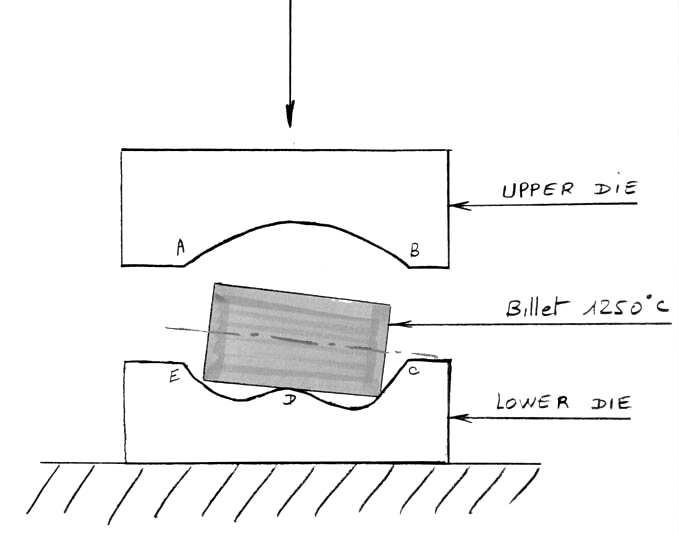

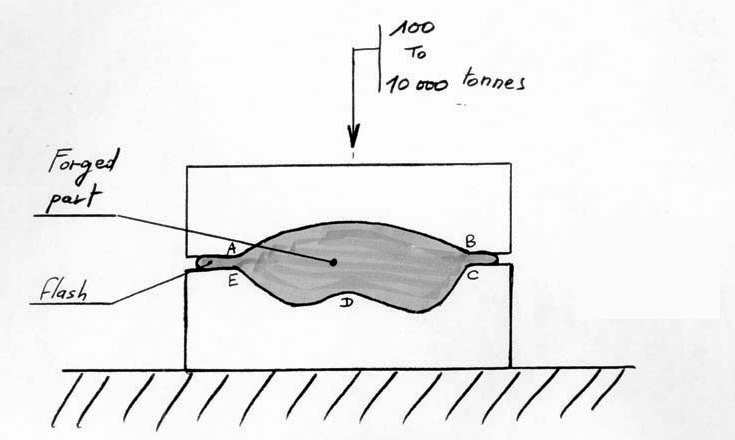

Procédé de forgeage par estampage :

- La billette est chauffée à 1250°Cet placé dans la matrice inférieure.

- La matrice supérieure applique une force, façonnant la billette selon la géométrie requise dans la cavité.

- L'excès de matière forme des bavures qui sont éliminées après le forgeage.

Principales causes d’usure des outils :

Lors du forgeage, les zones de l'outil (A, B, C, D, E) sont exposées à trois contraintes combinées :

- Contrainte thermique : Contact direct avec les billettes à 1250°C.

- Stress chimique : Réactions matérielles à températures élevées.

- Contrainte mécanique : Haute pression provenant de la filière supérieure.

Une limitation critique est la performance de Acier Z38 CDV 5 (un acier à outils couramment utilisé pour le travail à chaud). Après traitement thermique, il perd une grande partie de sa résistance à ~600°C. Dans la production réelle, les températures de surface atteignent fréquemment 600–700 °C, qui se situe exactement dans la « zone de défaillance » de l’acier à outils.

De plus, la fabrication d'outils conventionnels nécessite l'usinage de la cavité complète dans un bloc d'acier massif (avant ou après traitement thermique). le processus monolithique est extrêmement coûteux, amplifiant encore davantage le fardeau économique.

3.0Approche existante : limites du soudage des alliages à haute température

Pour atténuer l’usure des outils, l’industrie a étudié revêtement en alliage haute température, visant à créer une couche superficielle protectrice capable de résister 600–700 °CDes alliages à base de nickel ou de cobalt sont généralement utilisés. Deux principales méthodes de soudage sont utilisées :

- Soudage à l'arc : Des tiges ou des fils en alliage sont déposés sur la surface de l'outil.

- Soudage laser ou gaz : Les poudres d’alliage sont fondues et fusionnées avec le substrat.

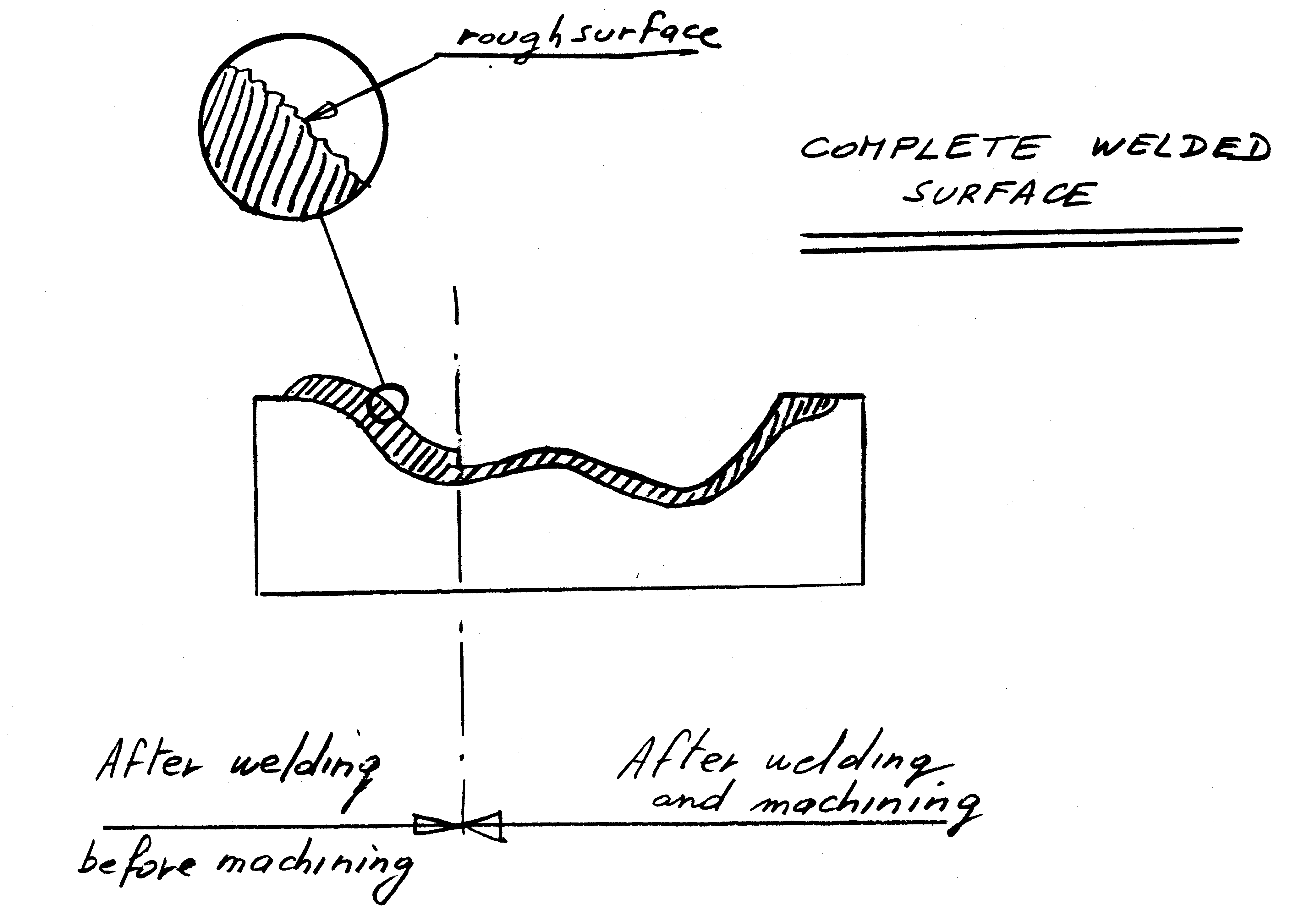

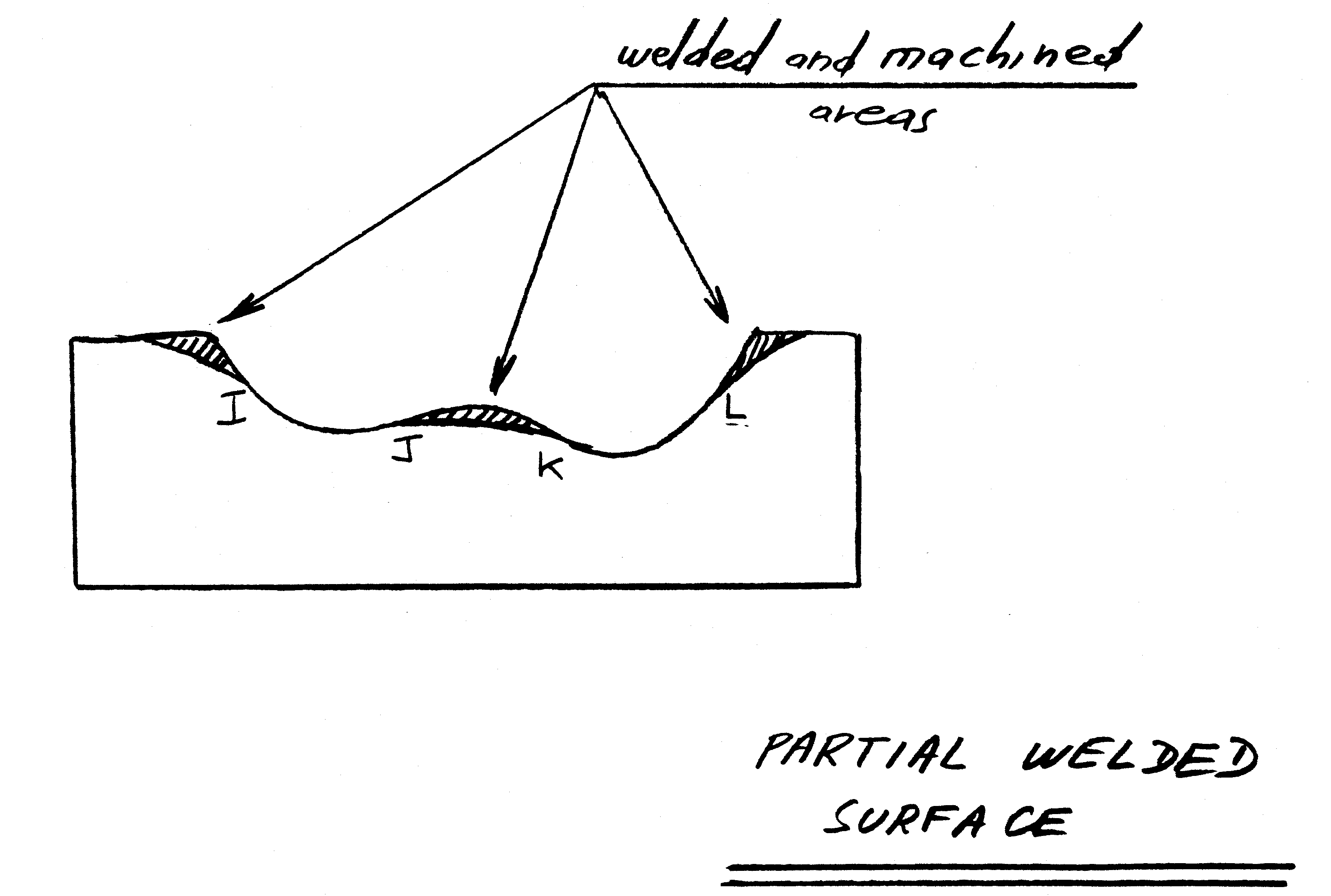

La couverture de surface peut être appliquée de deux manières :

- Revêtement pleine surface : Revêtement de toute la cavité.

- Revêtement localisé : Ciblage des zones à forte usure.

Cependant, cette méthode présente deux inconvénients majeurs :

- Coût de post-traitement élevé : Les couches soudées sont rugueuses et hétérogènes, ce qui nécessite un usinage important pour répondre aux normes de précision. Cette opération est coûteuse et techniquement complexe.

- Dégradation de l'acier à outils : Le processus de soudage chauffe le substrat, réduisant sa résistance mécanique et accélérant l'usure dans les régions environnantes (I, J, K, L).

- Cœur Technologie : Principes et avantages du soudage par explosion

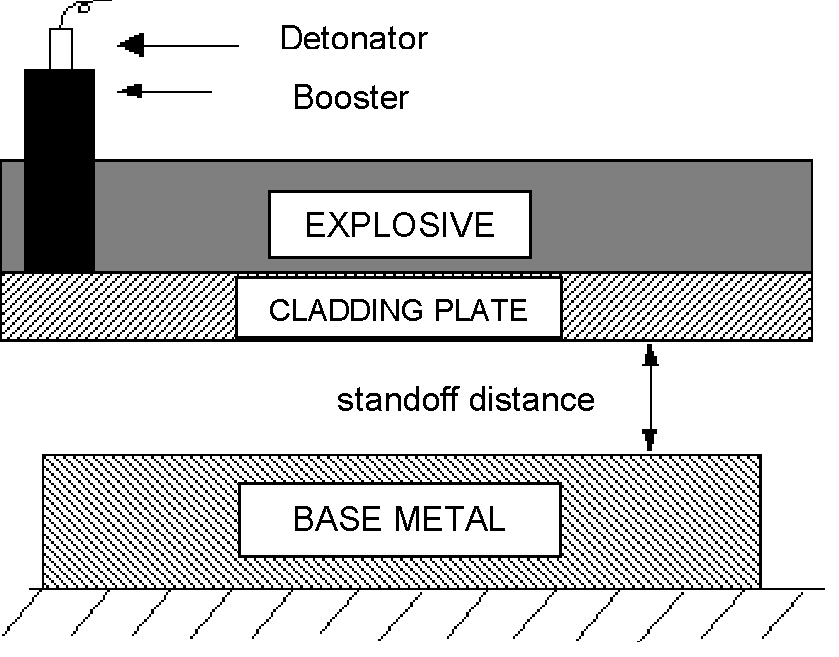

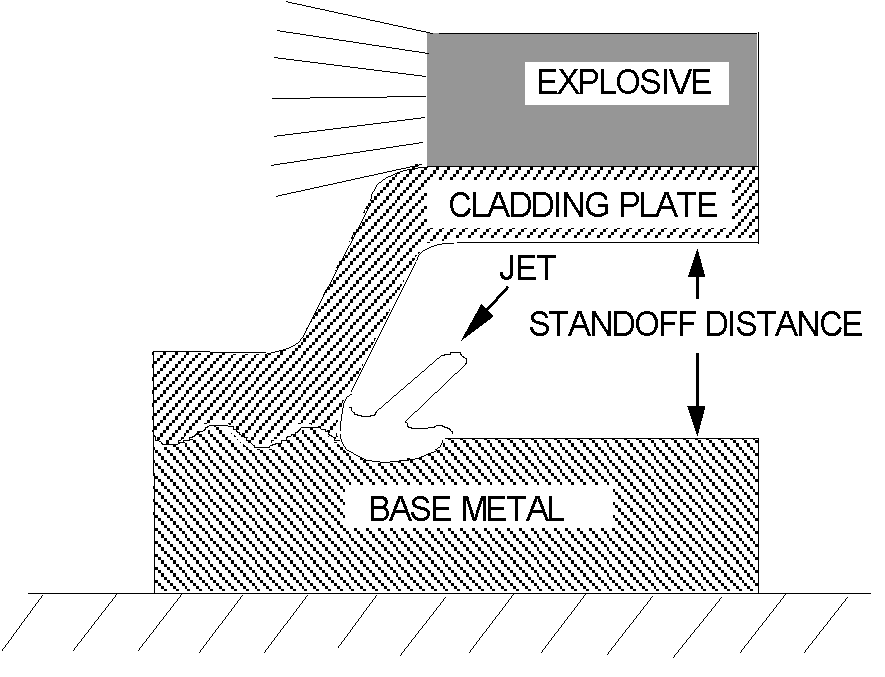

Principe de base :

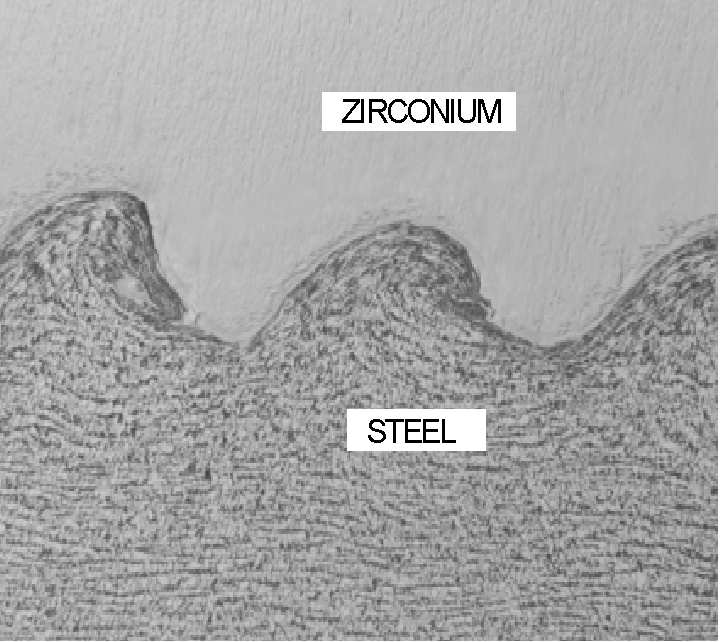

Le soudage par explosion (également appelé technologie de placage) est un procédé de soudage à l'état solide qui ne nécessite pas de chauffage. Cette méthode consiste à projeter une plaque de placage (par exemple, un alliage haute température) sur une plaque de base (par exemple, de l'acier à outils) grâce à l'énergie d'une explosion. Sous l'effet d'un impact à grande vitesse, les métaux se lient à l'échelle atomique.

Tout au long du processus, ni le matériau de base ni la couche de revêtement ne sont chauffés. Tant que le matériau de revêtement est faible limite d'élasticité et ductilité élevée, une large gamme de combinaisons de métaux peut être assemblée.

Contexte de l'application :

Le soudage par explosion a été largement utilisé dans des industries telles que traitement chimique et construction navale. Ses avantages — grande surface de liaison, haute résistance et aucun dommage dû à la chaleur — le rendent très prometteur pour les applications d’outils de forgeage à chaud.

4.0Mise en œuvre : Fabrication d'outils de forge avec des bimétaux soudés par explosion

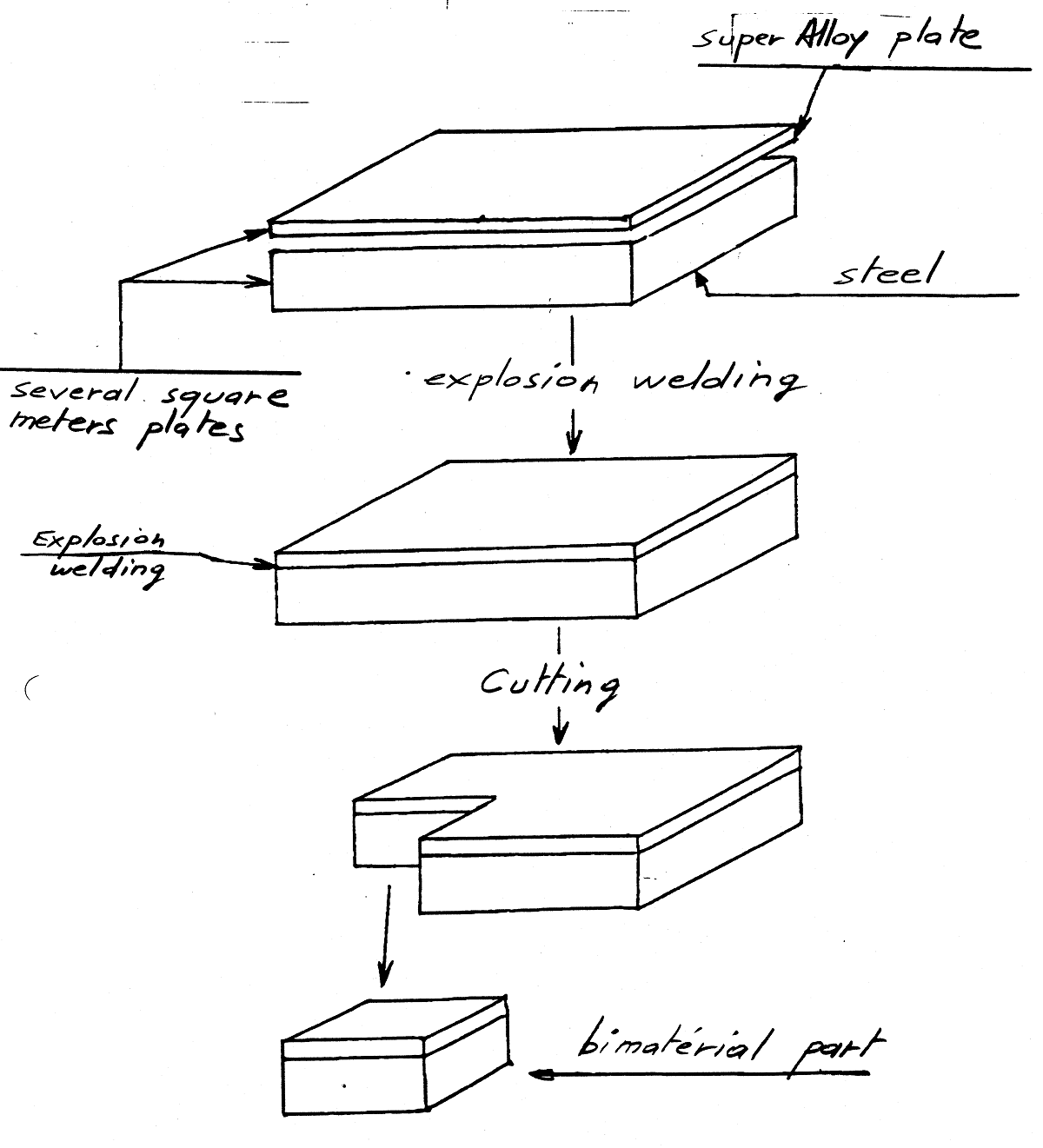

La nouvelle solution se compose de deux étapes principales : préparation de plaques bimétalliques et usinage de cavités.

Étape 1 : Préparation des plaques bimétalliques

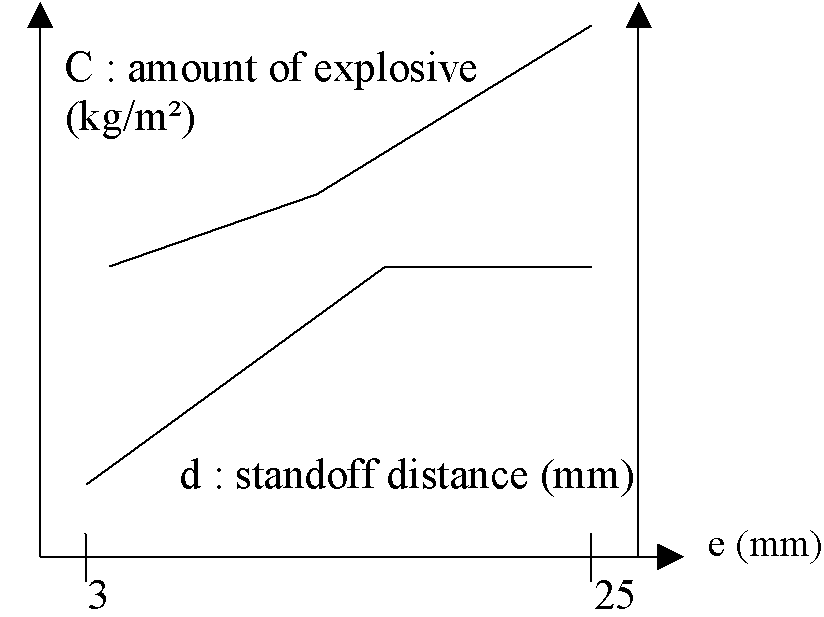

Les grandes plaques (jusqu'à plusieurs mètres carrés) sont collées par soudage par explosion :

Plaque de support : Acier à outils sélectionné pour assurer une résistance structurelle.

Plaque de revêtement : Alliage haute température, de plusieurs millimètres à centimètres d'épaisseur, offrant une résistance à l'usure et à la chaleur.

Étape 2 : Usinage des cavités d'outils

Étape 1 : Découpe des billettes

Les plaques bimétalliques sont découpées en billettes plus petites selon les dimensions de l'outil (généralement quelques décimètres carrés).

Note: Alors que les plaques plus petites peuvent être directement soudées par explosion, la découpe de grandes plaques est plus rentable.

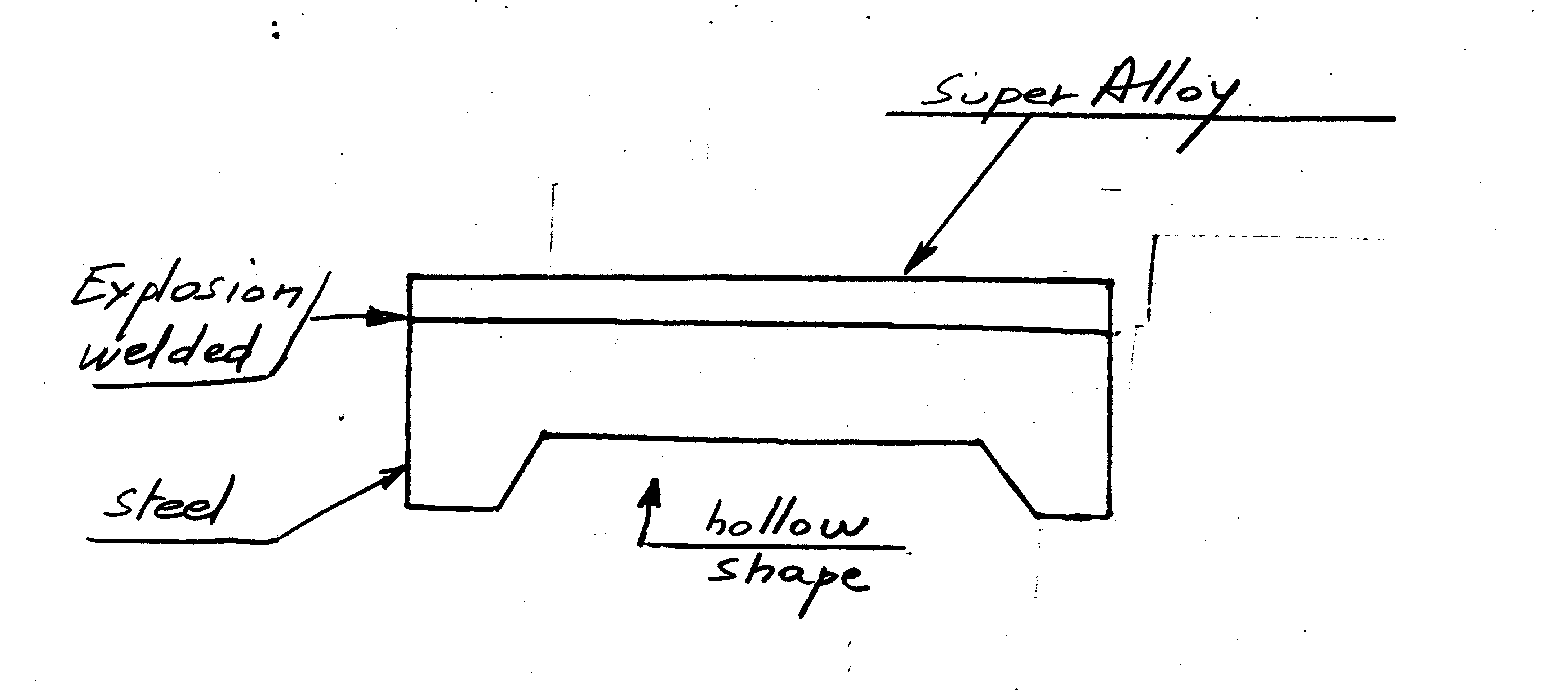

Étape 2 : Pré-usinage des évidements (facultatif)

Un simple évidement peut être pré-usiné sur la face en acier de l'outil afin de contrôler la déformation lors du forgeage et de réduire les efforts de formage. Cet évidement peut disparaître partiellement lors du forgeage et n'est pas toujours nécessaire.

Cas particulier : Pour les outils de grande taille nécessitant des forces de formage importantes, une configuration de revêtement plus fine peut être appliquée.

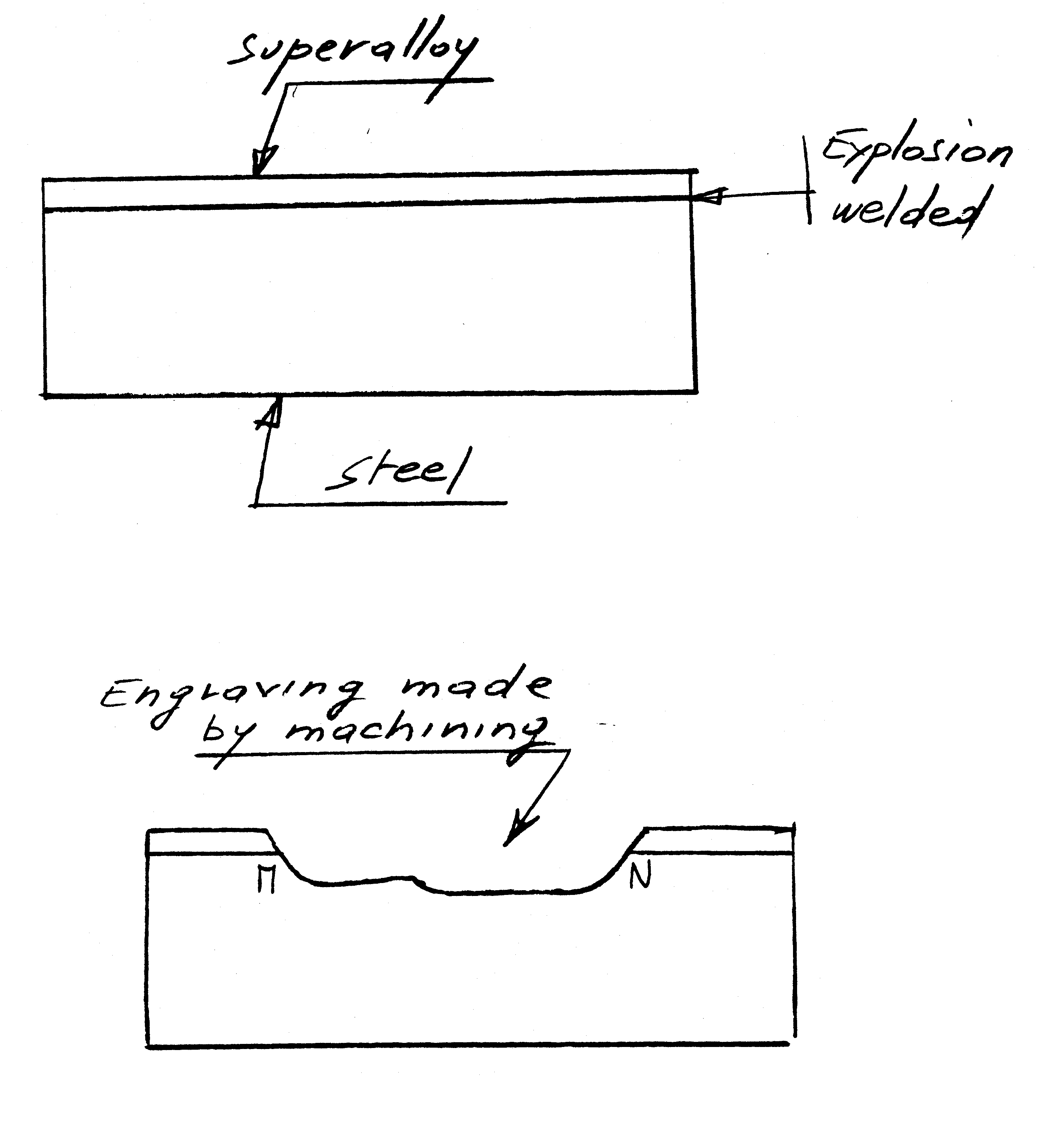

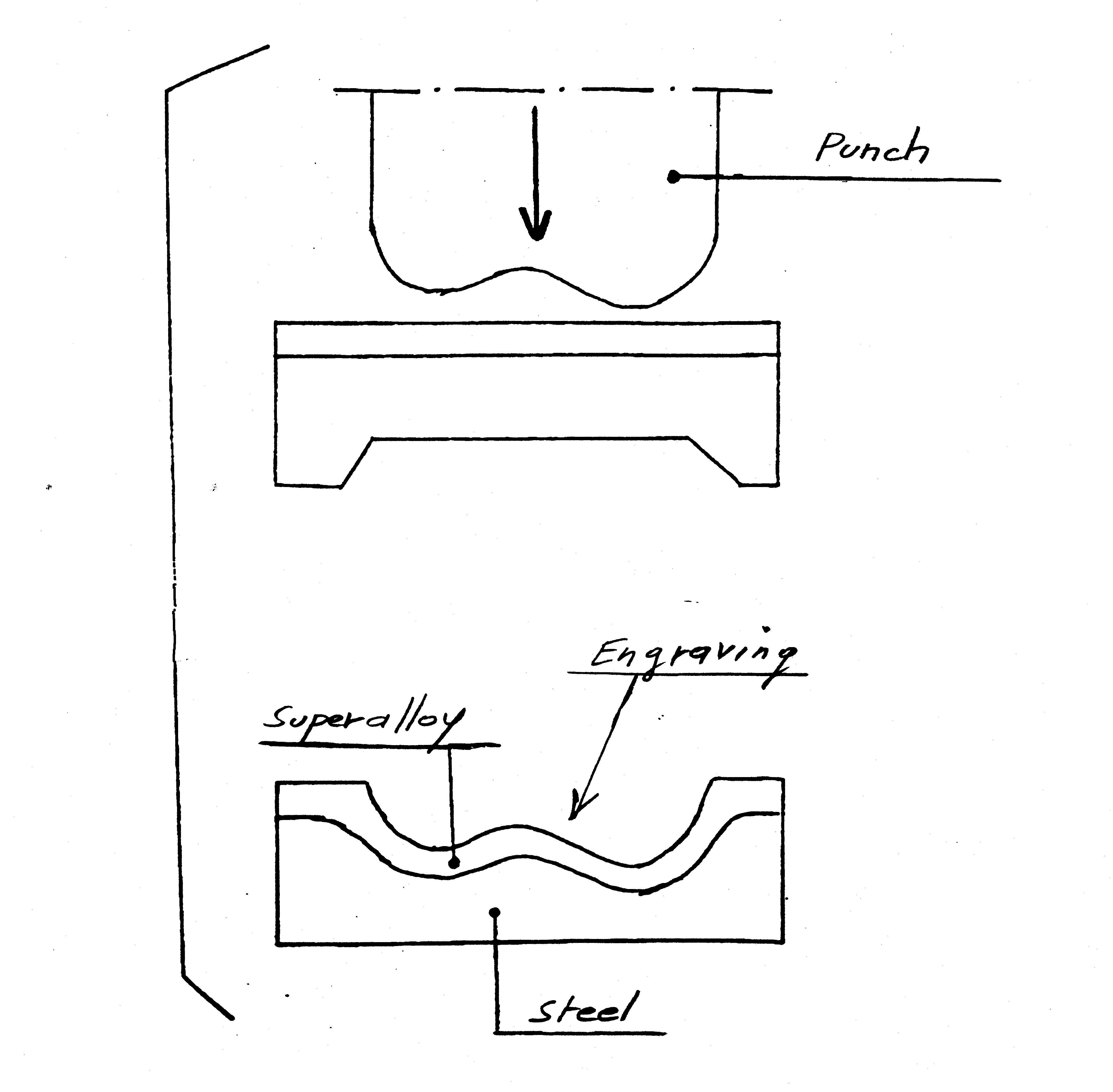

Étape 3 : Forgeage et finition des cavités

La billette bimétallique (avec ou sans évidement) est chauffée à la température souhaitée (forgeage à froid, tiède ou à chaud).

Un poinçon avec la géométrie requise est pressé du côté du revêtement jusqu'à la profondeur cible.

Pour des exigences de précision, la cavité peut être usinée ou polie. Pour les cavités peu profondes, un usinage direct dans la couche de placage est également possible.

Post-traitement :

Selon les propriétés de l'alliage et de l'acier à outils, l'outil forgé subit un traitement thermique spécifique. Les surfaces externes reliées à l'équipement de forgeage sont usinées selon les besoins pour garantir une installation correcte.

5.0Principaux avantages de la nouvelle solution

- Durée de vie de l'outil considérablement prolongée :

Les tests montrent que les outils bimétalliques soudés par explosion peuvent atteindre 3 à 4 fois la durée de viedes outils conventionnels, réduisant considérablement la fréquence de remplacement. - Coûts de fabrication réduits :

Dans les outils traditionnels, les coûts sont généralement répartis comme suit : Matériau 25%, usinage 65%, traitement thermique 10%. Avec la nouvelle solution :

Coût du matériel : Reste largement inchangé. Les coûts supplémentaires liés aux alliages haute température et au soudage par explosion peuvent être compensés par le choix d'un acier de base plus économique.

Coût d'usinage : Considérablement réduit. L'usinage de cavités en bloc complet est évité, ce qui simplifie le com.

- Amélioration de la compétitivité des pièces forgées :

Les coûts d'outillage représentent généralement 5–15% de prix de forgeage, selon le type d'équipement, la géométrie de l'outil et les conditions de lubrification. L'adoption de cette nouvelle solution peut réduire les prix de forgeage de 4% pour le forgeage à la matrice et jusqu'à 10% pour le forgeage à la presse.